7

BAB II

TINJAUAN PUSTAKA

2.1 Pengelasan

Pengelasan (welding) adalah salah satu teknik penyambungan logam dengan cara mencairkan sebagian logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam tambahan dan menghasilkan sambungan yang kontinu. (Sonawan dan Suratman, 2004). Berdasarkan definisi dari Deutche Industrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilaksanakan dalam keadaan lumer atau cair. Dari definisi tersebut dapat dijabarkan lebih lanjut bahwa las adalah sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. (Wiryosumarto dan Okumura, 2000)

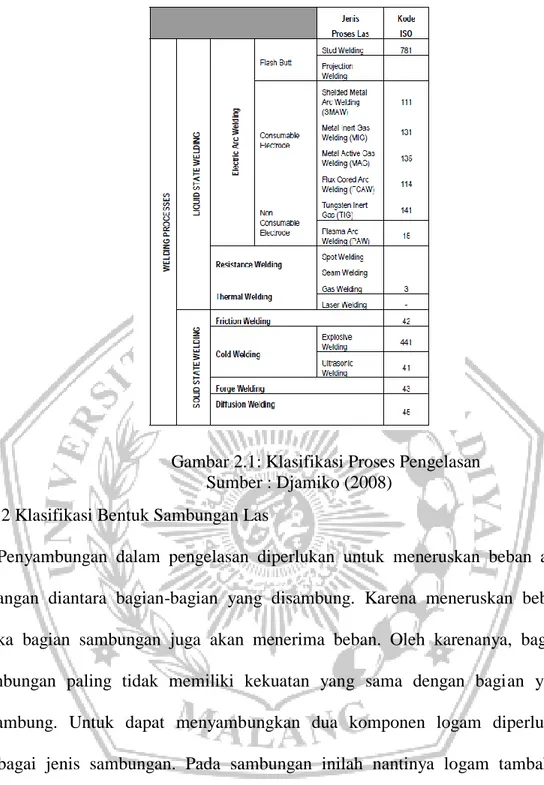

2.1.1 Klasifikasi Proses Pengelasan

Berdasarkan proses pengelasannya dibagi menjadi 2, yaitu :

1. Solid State Welding (SSW)

Solid State Welding adalah pengelasan dengan proses difusi dalam sambungan las yang dilakukan dengan kondisi padat. Pada pengelasan ini biasanya dilakukan dengan tekanan sehingga proses ini bias disebut Presure Welding. Ada beberapa kelebihan yang dimiliki oleh SSW diantaranya, dapat menyambungkan dua buah material atau lebih yang berberda titik cairnya, prosesnya cepat, hasilnya presisi, dan hampir tidak memiliki daerah terpengaruh panas ( Heat Affected Zone / HAZ). Disamping ada beberapa

kelebihan yang dimiliki SSW, ada pula kekurangannya yaitu persiapan sambungan dan prosesnya rumit, sehingga dibutuhkan ketelitian yang sangat tinggi. (Djamiko, 2008)

2. Liquid State Welding (LSW)

Liquid State Welding adalah pengelasan dengan proses difusi dalam

sambungan las yang dilakukan dengan kondisi cair, sehingga biasa disebut dengan Fusion Welding. Sambungan las ini terjadi oleh proses pencairan kedua ujung material yang akan disambungkan dengan sumber panas diperoleh dari busur listrik atau sumber api gas yang terbakar dengan syarat kedua material harus memiliki titik cair yang sama. Beberapa kelebihan dari LSW antara lain proses dan persiapan sambungan tidak rumit, biaya yang dikeluarkan murah, dan pelaksanaanya mudah. Kelemahannya yaitu welder atau juru las harus terampil, terjadinya HAZ yang mempengaruhi sifat asli bahan, ada potensi terganggunya kesehatan juru las. (Djamiko, 2008)

Gambar 2.1: Klasifikasi Proses Pengelasan Sumber : Djamiko (2008)

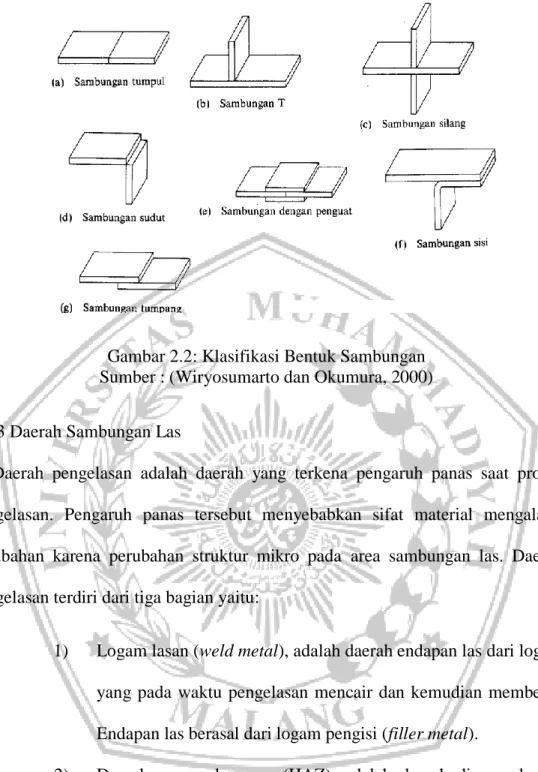

2.1.2 Klasifikasi Bentuk Sambungan Las

Penyambungan dalam pengelasan diperlukan untuk meneruskan beban atau tegangan diantara bagian-bagian yang disambung. Karena meneruskan beban, maka bagian sambungan juga akan menerima beban. Oleh karenanya, bagian sambungan paling tidak memiliki kekuatan yang sama dengan bagian yang disambung. Untuk dapat menyambungkan dua komponen logam diperlukan berbagai jenis sambungan. Pada sambungan inilah nantinya logam tambahan diberikan, sehingga terdapat kesatuan antara komponen-komponen yang disambung. (Sonawan dan Rochim, 2004)

Gambar 2.2: Klasifikasi Bentuk Sambungan Sumber : (Wiryosumarto dan Okumura, 2000)

2.1.3 Daerah Sambungan Las

Daerah pengelasan adalah daerah yang terkena pengaruh panas saat proses pengelasan. Pengaruh panas tersebut menyebabkan sifat material mengalami perubahan karena perubahan struktur mikro pada area sambungan las. Daerah pengelasan terdiri dari tiga bagian yaitu:

1) Logam lasan (weld metal), adalah daerah endapan las dari logam yang pada waktu pengelasan mencair dan kemudian membeku. Endapan las berasal dari logam pengisi (filler metal).

2) Daerah pengaruh panas (HAZ), adalah daerah dimana logam dasar yang bersebelahan dengan logam las yang selama pengelasan mengalami siklus termal atau pemanasan dan pendinginan dengan cepat.

3) Logam induk (base metal), adalah bagian logam yang tidak terpengaruh oleh pemanasan dan temperatur yang disebabkan

selama proses pengelasan, serta tidak menyebabkan terjadinya perubahan struktur dan sifat mekanis dari logam induk. Hal ini disebabkan karena temperatur atau suhu yang terjadi di logam induk belum mencapai temperatur kritis. (Wiryosumarto dan Okumura, 2000)

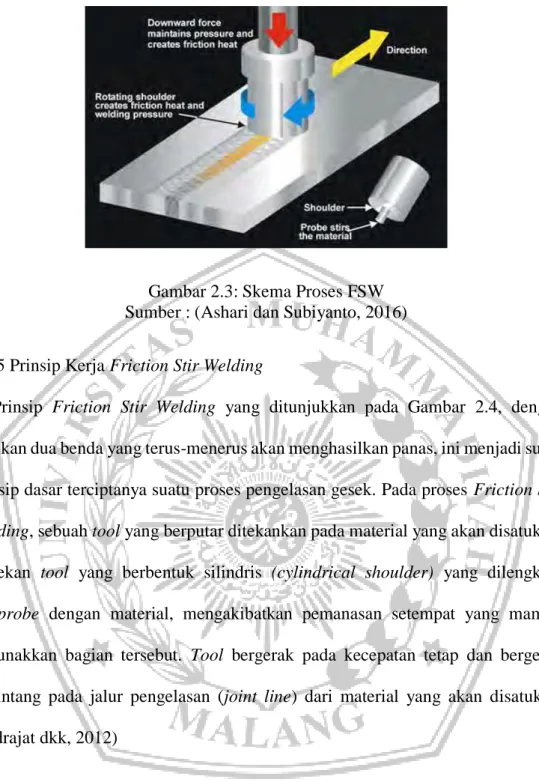

2.1.4 Friction Stir Welding

FSW (friction stir welding) adalah sebuah metode pengelasan yang termasuk pengelasan gesek, yang pada prosesnya tidak memerlukan bahan penambah atau pengisi. Panas yang digunakan untuk mencairkan logam kerja dihasilkan dari gesekan antara benda yang berputar (pin) dengan benda yang diam (benda kerja). Pin berputar dengan kecepatan konstan disentuhkan ke material kerja yang telah dicekam. Gesekan antara kedua benda tersebut menimbulkan panas sampai ± 80 % dari titik cair material kerja dan selanjutnya pin ditekan dan ditarik searah daerah yang akan dilas. Putaran dari pin bisa searah jarum jam atau berlawanan dengan arah jarum jam. (Sudrajat dkk, 2012)

Pengelasan dengan menggunakan metode FSW bisa digunakan untuk menyambungkan material yang sama (similar metal) ataupun material yang tidak sama (dissimilar metal) seperti baja dengan baja tahan karat, alumunium dengan kuningan dan memungkinkan untuk mengelas kombinasi material lain yang tidak dapat di las dengan menggunakan metode pengelasan yang lain. Parameter pengelasan yang dilakukan harus disesuaikan sedemikian rupa, sehingga pengurangan volume dari pin ketika terjadi gesekan dengan material kerja bisa diperkecil. Hal ini bertujuan untuk menjaga masukan panas yang konstan sepanjang pengelasan. (Sudrajat dkk, 2012)

Gambar 2.3: Skema Proses FSW Sumber : (Ashari dan Subiyanto, 2016)

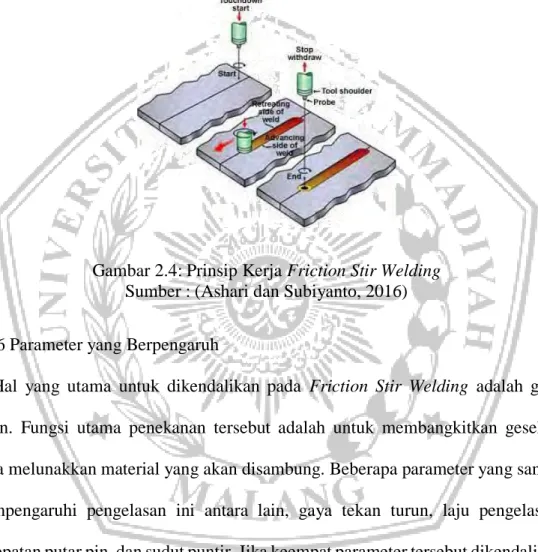

2.1.5 Prinsip Kerja Friction Stir Welding

Prinsip Friction Stir Welding yang ditunjukkan pada Gambar 2.4, dengan gesekan dua benda yang terus-menerus akan menghasilkan panas, ini menjadi suatu prinsip dasar terciptanya suatu proses pengelasan gesek. Pada proses Friction Stir Welding, sebuah tool yang berputar ditekankan pada material yang akan disatukan. Gesekan tool yang berbentuk silindris (cylindrical shoulder) yang dilengkapi pin/probe dengan material, mengakibatkan pemanasan setempat yang mampu melunakkan bagian tersebut. Tool bergerak pada kecepatan tetap dan bergerak melintang pada jalur pengelasan (joint line) dari material yang akan disatukan. (Sudrajat dkk, 2012)

Benda yang akan dilas harus dicekam dengan erat untuk menjaga agar kedua material tidak bergerak dan terpisah akibat dari gaya gesek tool pada saat proses pengelasan berlangsung. Panjang dari pin disesuaikan dari pada tebal material yang akan dilas agar didapatkan penetrasi logam las yang baik. Pin harus bersentuhan dengan material yang akan dilas untuk menekan dan menjaga material yang dalam kondisi lunak. Hal-hal tersebut sangat berpengaruh pada kualitas hasil pengelasan.

Pengelasan ini memerlukan input energi yang rendah dan tidak menggunakan filler material. Dalam sebuah proses pengelasan titik lebur tool harus lebih tinggi dan lebih keras dari material yang akan dilas. Jadi sangat penting bahwa material tool harus mempunyai kekuatan yang cukup, jika tidak tool akan dapat terpuntir dan retak. (Ashari dan Subiyanto, 2016)

Gambar 2.4: Prinsip Kerja Friction Stir Welding Sumber : (Ashari dan Subiyanto, 2016)

2.1.6 Parameter yang Berpengaruh

Hal yang utama untuk dikendalikan pada Friction Stir Welding adalah gaya tekan. Fungsi utama penekanan tersebut adalah untuk membangkitkan gesekan guna melunakkan material yang akan disambung. Beberapa parameter yang sangat mempengaruhi pengelasan ini antara lain, gaya tekan turun, laju pengelasan, kecepatan putar pin, dan sudut puntir. Jika keempat parameter tersebut dikendalikan dengan bagus, hasilnya akan memuaskan. (Permana et al., 2016)

Hal yang perlu diperhatkan dalam pengelasan Froction Stir Welding : 1) Rotasi Tool dan Kecepatan Melintang

Ada dua kecepatan alat yang harus diperhitungkan dalam pengelasan ini yaitu seberapa cepat tool itu berputar dan seberapa cepat tool itu melintasi jalur

pengelasan (joint line). Kedua parameter ini harus ditentukan secara cermat untuk memastikan proses pengelasan yang efisien dan hasil yang memuaskan. Hubungan antara kecepatan pengelasan dan input panas selama proses pengelasan sangat kompleks, tetapi umumnya dapat dikatakan bahwa meningkatnya kecepatan rotasi dan berkurangnya kecepatan melintas akan mengakibatkan titik las lebih panas. Jika material tidak cukup panas maka arus pelunakan tidak akan optimal sehingga dimungkinkan akan terjadi cacat rongga atau cacat lain pada stir zone, dan kemungkinan tool akan rusak. Tetapi input panas yang terlalu tinggi akan merugikan sifat akhir lasan karena perubahan karakteristik logam dasar material. Oleh sebab itu dalam menentukan rotasi tool dan kecepatan melintang harus benar-benar cermat, input panas tidak boleh terlalu rendah dan terlalu tinggi untuk mencegah timbulnya sifat-sifat las yang merugikan. (Sudrajat dkk, 2012)

2) Tekanan Tool dan Plunge Depth

Plunge depth didefinisikan sebagai kedalaman titik terendah probe di bawah permukaan material yang dilas dan telah diketahui sebagai parameter kritis yang menjamin kualitas lasan. Plunge depth perlu diatur dengan baik untuk menjamin tekanan kebawah tercapai, dan memastikan tool penuh menembus lasan. Plunge depth yang dangkal dapat mengakibatkan cacat dalam lasan, sebaliknya plunge depth yang berlebihan bisa mengakibatkan kerusakan pin karena berinteraksi dengan alasnya. Tekanan shoulder diharapkan untuk menjaga material lunak tidak keluar jalur dan memberi efek tempa (forging). Material panas di tekan dari atas oleh shoulder dan di tahan oleh alas dari bawah. Proses ini bertujuan untuk memadatkan material sehingga penguatan

sambungan terjadi akibat efek tempa tersebut. Selain itu tekanan shoulder juga menghasilkan input panas tambahan karena permukaannya yang lebih besar bergesekan dengan material. (Sudrajat dkk, 2012)

3) Rancangan Tool

Rancangan tool adalah faktor yang sangat mempengaruhi kualitas hasil lasan, karena rancangan tool yang tepat dapat meningkatkan kualitas las dan kecepatan las semaksimal mungkin. Panas yang dihasilkan dari gesekan tool dan material yang akan dilas sekitar 70 – 80% dari temperatur titik lebur material yang akan dilas tersebut. Material tool harus memiliki titik cair yang lebih tinggi dari material las, agar ketika proses pengelasan berlangsung material tool tidak ikut tercampur dengan lasan. Material tool harus mempunyai kekuatan yang cukup pada temperatur ini karena jika tidak maka tool dapat terpuntir dan retak. Oleh sebab itu diharapkan material tool cukup kuat, keras dan liat, pada suhu pengelasan. Sebaiknya material yang digunakan juga mempunyai ketahanan oksida yang baik dan penghantar panas rendah untuk mengurangi kerugian panas dan kerusakan termal pada mesin. Bahan perkakas las yang digunakan tergantung kepada logam yang akan disambung. Perkakas las berbahan seperti baja kecepatan tinggi (HSS), baja perkakas H13, dan D3 digunakan untuk menyambung logam aluminium, magnesium dan cooper. Sedangkan paduan tungsten seperti tungsten karbida (WC), tungsten rehenium (W- 25% Re) dan polycrystal cubic boron nitrate (PCBN) digunakan untuk menyambung logam yang lebih keras seperti baja, nikel dan titanium.

Desain tool terdiri dari shoulder dan pin. Pin berfungsi untuk menghasilkan panas dan menggerakan material yang sedang dilas. Shoulder memiliki beberapa fungsi antara lain:

1. Sebagai pelindung dari kemungkinan masuknya suatu material berbeda. 2. Shoulder yang berdiameter lebih besar, berperan untuk mempertahankan

dan menjaga agar material plasticised tidak keluar dari daerah las.

3. Shoulder memberi tekanan kebawah yang memberi efek tempa pada lasan. 4. Shoulder juga menyediakan input panas tambahan, karena luas permukaan yang bergesekan dengan material las lebih besar maka panas yang dihasilkan juga lebih besar. (Sudrajat dkk, 2012)

2.1.7 Kelebihan dan Kekurangan Friction Stir Welding

Friction Stir Welding merupakan metode pengelasan yang relatif baru yang ditemukan pada tahun 1991, maka dari itu pasti metode las FSW ini memiliki kelebihan dan kekurangan. Secara umum kelebihan dan kekurangan FSW adalah sebagai berikut :

1. Kelebihan Friction Stir Welding

Tidak terjadi pelelehan selama pengelasan.

Bisa mengelas semua jenis aluminium alloys.

Dapat menyambung 2 material yang berbeda seperti aluminium dengan tembaga.

Kekuatan las lebih baik dibandingkan dengan fusion welding.

Distorsi lebih rendah dari fusion welding.

Tidak memerlukan gas pelindung.

Tool welding dapat digunakan berulang-ulang.

Ramah lingkungan.

Energi yang dibutuhkan untuk pengelasan lebih rendah dari fusion welding.

2. Kekurangan Friction Stir Welding

Proses pengelasan hanya bisa dilakukan di tempat tertentu.

Di akhir pengelasan terdapat lubang bekas pin.

Belum ada standarisasi proses pengelasan dan parameter yang sesuai mengenai putaran, kecepatan las, material, ketebalan dan dimensi tool.

2.2 Aluminium

Aluminium pertama kali ditemukan sebagai unsur pada tahun 1809 oleh Sir Humphrey Davy. Beberapa tahun sesudahnya, yaitu pada tahun 1886 secara bersamaan Paul Herolt dari Perancis dan Charles Martin Hall dari Ohio memperoleh logam aluminium dari alumina dengan cara elektrolisa. Alumunium adalah logam yang memiliki kekuatan yang relatif rendah dan lunak. Alumunium merupakan logam yang ringan dan memiliki ketahanan korosi yang baik, hantaran listrik yang baik dan sifat-sifat lainnya. Umumnya alumunium dicampur dengan logam lainnya sehingga membentuk alumunium paduan. Material ini dimanfaakan bukan saja untuk peralatan rumah tangga, tetapi juga dipakai untuk kerperluan industri, kontruksi, dan lain sebagainya. (Surdia dan Saito, 1999)

2.2.1 Klasifikasi Aluminium 1. Aluminium Murni

Aluminium murni adalah logam yang lunak, tahan lama, ringan, dan dapat ditempa dengan penampilan luar bervariasi antara keperakan hingga abu-abu, tergantung kekasaran permukaannya. Aluminium murni 100% tidak memiliki kandungan unsur apapun selain aluminium itu sendiri, namun aluminium murni yang dijual di pasaran tidak pernah mengandung 100% aluminium, melainkan selalu ada pengotor yang terkandung di dalamnya. Pengotor yang mungkin berada di dalam aluminium murni biasanya adalah gelembung gas di dalam yang masuk akibat proses peleburan dan pendinginan/pengecoran yang tidak sempurna, material cetakan akibat kualitas cetakan yang tidak baik, atau pengotor lainnya akibat kualitas bahan baku yang tidak baik (misalnya pada proses daur ulang aluminium). Umumnya, aluminium murni yang dijual di pasaran adalah aluminium murni 99%, misalnya aluminium foil. (Ihsan dkk, 2010)

2. Aluminium Paduan

Aluminium paduan dapat dibagi menjadi dua menurut cara pengolahan produk yang dihasilakan, yaitu produk hasil pengerjaan logam (wrought alloys) dan produk hasil pengecoran (casting alloys). Paduan aluminium diklasifikasikan dalam berbagai standar oleh berbagai negara di dunia, saat ini klasifikasi yang sangat terkenal dan sempurna adalah Aluminium Association (AA) di Amerika yang didasarkan atas dasar terdahulu dari ALCOA (Aluminum Company Of Amerika). (Surdia dan Saito, 1999) Elemen paduan yang umum digunakan pada aluminium adalah silikon, magnesium, tembaga, seng, mangan, dan juga lithium sebelum tahun 1970. Secara umum, penambahan logam paduan hingga konsentrasi tertentu akan

meningkatkan kekuatan tensil dan kekerasan, serta menurunkan titik lebur. Jika melebihi konsentrasi tersebut, umumnya titik lebur akan naik disertai meningkatnya kerapuhan akibat terbentuknya senyawa, kristal, atau granula dalam logam. Namun, kekuatan bahan paduan aluminium tidak hanya bergantung pada konsentrasi logam paduannya saja, tetapi juga bagaimana proses perlakuannya hingga aluminium siap digunakan, apakah dengan penempaan, perlakuan panas, penyimpanan, dan sebagainya. (Ihsan dkk, 2010)

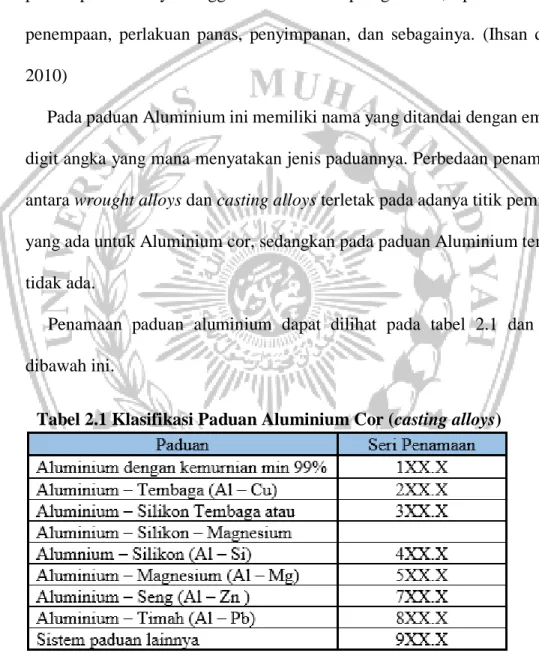

Pada paduan Aluminium ini memiliki nama yang ditandai dengan empat digit angka yang mana menyatakan jenis paduannya. Perbedaan penamaan antara wrought alloys dan casting alloys terletak pada adanya titik pemisah yang ada untuk Aluminium cor, sedangkan pada paduan Aluminium tempa tidak ada.

Penamaan paduan aluminium dapat dilihat pada tabel 2.1 dan 2.2 dibawah ini.

Tabel 2.1 Klasifikasi Paduan Aluminium Cor (casting alloys)

Tabel 2.2 Klasifikasi Paduan Alumnium Tempaan

Sumber :(Surdia dan Saito, 1999)

Pada paduan Aluminium tempa, terdapat paduan yang dapat diperlakupanaskan (heat treatable alloys) yaitu paduan seri 2XXX, 4XXX, 6XXX dan 7XXX yang disebut paduan I. Dan ada paduan yang tidak dapat dipelakupanaskan (nonheat treatable alloys) seperti paduan seri 1XXX, 3XXX, 4XXX dan 5XXX yang disebut paduan II. Dalam pengelasan akan lebih mudah mengelas paduan II dari pada mengelas paduan I. (Sonawan 2006)

2.2.2 Al 5083

Paduan Al-Mg mempunyai ketahanan korosi yang sangat baik, sejak lama disebut hidronalium dan dikenal sebagai paduan yang tahan korosi. Paduan dengan 2-3% Mg dapat mudah ditempa, dirol dan diekstruksi, dan paduan 5052 adalah paduan yang biasa dipakai sebagai bahan tempaan. Paduan 5056 adalah paduan yang paling kuat dalam system ini, dipakai setelah dikeraskan oleh pengerasan regangan apabila diperlukan kekerasan tinggi. Paduan 5083 adalah paduan antara (4,5% Mg) kuat dan mudah dilas. (Surdia dan Saito, 1999)

Aluminium 5083 merupakan Aluminium paduan dengan pemrosesan tempa dan merupakan Aluminium yang tidak dapat diperlakupanaskan. Karena sifatnya yang tidak dapat diperlakupanaskan maka akan memudahkan dalam proses pengelasan.

Material ini sangat sering digunakan dalam industri perkapalan karena sifat tahan karatnya yang baik. Aluminium jenis ini memiliki komposisi 93,1% Al, 0,4% Si, 0,4% Fe, 0,1% Cu, 0,4% Mn, 4,9% Mg, 0,25% Cr0, 25% Zn, 0,15% Ti dan 0,05% unsur lain. (Budiarsa, 2008)

2.2.3 Sifat – Sifat Aluminium

Aluminium merupakan logam yang halus dan ringan, dengan warna yang mudah diidentifikasi yaitu warna perak yang khas. Warnanya dapat berubah menjadi kelabu muda akibat pembentukan oksidasi apabila diletakkan di udara. Lapisan ini pada waktu awal terbentuk adalah berpori dan dapat diberi warna dengan metode pengkatodaan. Aluminium tak bermagnet, dan tidak menghasilkan karat. Berat jenis aluminium yaitu 2,7 gr/cm³.

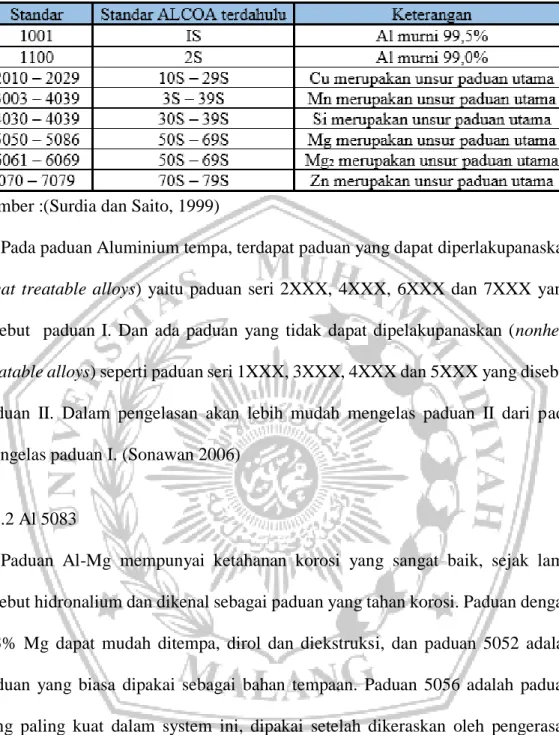

1. Sifat Fisik

Tabel 2.3 Sifat – Sifat Fisik Aluminium

Note : Fcc (Face Centered Cubic) = kubus berpusat muka kX = konstanta kisi

Sumber : (Sonawan dan Rochim, 2004) 2. Sifat Mekanik

Tabel 2.4 Sifat – Sifat Mekanik Alumnium

Sumber :(Sonawan dan Rochim, 2004)

Kekuatan dan kekerasan alumunium memang tidak terlalu tinggi, tetapi dapat diperbaiki dengan pemaduan dan perlakuan panas. Keburukan yang paling serius dilihat dari segi teknik adalah sifat elastisitasnya yang sangat rendah, hampir tidak dapat diperbaiki baik dengan pemaduan maupun dengan perlakuan panas. Sifat lain yang menguntungkan pada aluminium adalah sangat mudah difabrikasi. Dapat dituang dengan cara penuangan apapun, dapat dibentuk dengan berbagai cara

seperti di-rolling, stamping, drawing, forging, extruding dan lain-lain. Bahkan menjadi bentuk rumit yang cukup rumit sekalipun. (Sundari, 2011)

2.3 Distorsi

Distorsi adalah perubahan bentuk yang disebabkan oleh panas, salah satunya karena proses pengelasan. Karena pemanasan ini akan terjadi pertumbuhan butir peregangan dan penyusutan logam yang berlangsung dengan cepat dan juga tidak seragam, sehingga membuat perubahan bentuk dan ukuran. (Subeki, 2011)

Pada proses pengelasan distorsi merupakan hal yang sering terjadi pada material yang dilas. Ketika siklus pemanasan dan pendinginan yang berlangsung dalam proses pengelasan, rengangan panas muncul diantara weld metal dan base metal pada daerah yang dekat dengan weld bead. Peregangan ini menimbulkan suatu tegangan dalam yang terdapat didalam material dan bisa menyebabkan terjadinya bending, buckling, dan rotasi. Deformasi inilah yang disebut distorsi. Distorsi terjadi jika logam las dibiarkan bergerak bebas selama proses pendinginan. Jadi distorsi terjadi karena adanya pemuian dan penyusutan yang bebas akibat siklus termal las. Jika distorsi ini terjadi akan mengakibatkan permukaan pelat menjadi melengkung ataupun bergelombang. (Sadino, 2013)

Distorsi akan menyebabkan :

a. Bentuk akhir tidak memenuhi syarat baik keindahan maupun letak

b. Terjadi misalignment

d. Mengganggu distribusi gaya

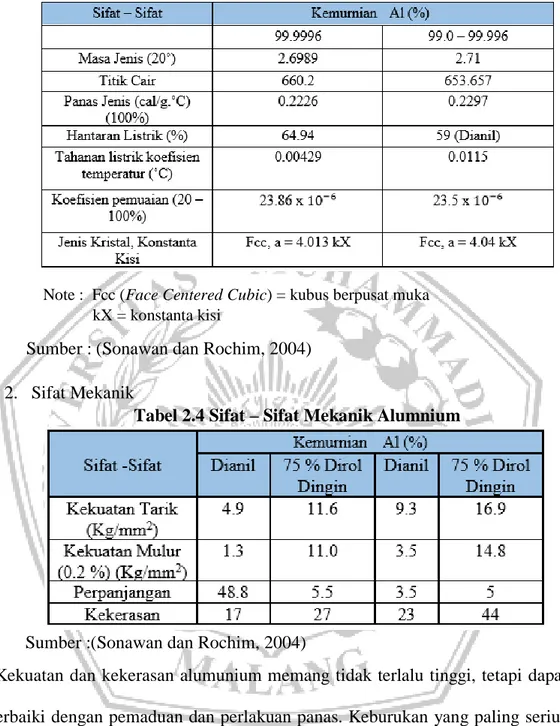

2.3.1 Macam – Macam Distorsi

Macam-macam distorsi yang terjadi pada pengelasan : a. Transverse shrinkage

Penyusutan yang terjadi tegak lurus terhadap arah garis las. b. Angular change

Distribusi panas yang tidak merata pada kedalaman menyebabkan distorsi (perubahan sudut).

c. Rotational distortion

Distorsi sudut dalam bidang plat yang berkaitan dengan perluasan thermal. d. Longitudinal shrinkage

Penyusutan yang terjadi searah garis las. e. Longitudinal bending distortion

Distorsi dalam bidang yang melalui garis las dan tegak lurus terhadap plat. f. Buckling distortion

Kompresi yang berkenaan dengan panas menyebabkan ketidakstabilan ketika platnya tipis.

Gambar 2.5 : Macam – macam distorsi yang terjadi pada pengelasan Sumber : (Sadino, 2013)

Besarnya distorsi tergantung pada lebar dan kedalaman las relative terhadap ketebalan pelat jenis sambungan, urutan pengelasan, sifat termal logam, dan masukan panas.

2.3.2 Penyebab Distorsi

Ada penyebab utama distorsi yang sering terjadi pada pengelasan logam maupun pengelasan industri, yaitu :

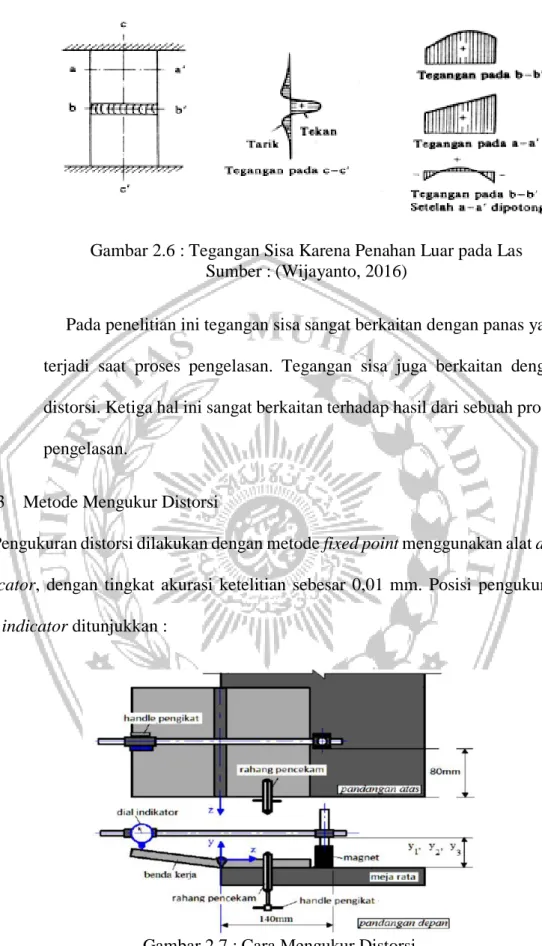

a) Tegangan Sisa

Tegangan sisa adalah suatu tegangan yang bekerja pada benda kerja setelah semua gaya-gaya luar yang bekerja pada benda kerja tersebut dihilangkan. (Widyanto, 2014). Tegangan sisa merupakan hal yang tidak dapat dihindari dalam pengelasan. Banyak faktor yang menyebabkan tegangan sisa seperti siklus termal las, sifat bahan, ketebalan pelat dan bentuk las. Selama waktu pengelasan berlangsung, bagian yang dilas akan menerima panas yang mana selama proses pengelasan berlangsung panas yang diterima selalu berubah sehingga distribusi panasnya tidak merata. Dengan keadaan yang seperti itu pada bagian yang dilas akan mengalami pertambahan 20 termal sedangkan bagian yang tidak dilas atau yang dingin tidak mengalami perubahan sehingga terbentuk penghalang pengembangan yang mengakibatkan tegangan sisa. Tegangan sisa dapat menyebabkan penggetasan, berkurangnya ketahanan lelah dan menurunnya ketangguhan las. (Wijayanto, 2016)

Gambar 2.6 : Tegangan Sisa Karena Penahan Luar pada Las Sumber : (Wijayanto, 2016)

Pada penelitian ini tegangan sisa sangat berkaitan dengan panas yang terjadi saat proses pengelasan. Tegangan sisa juga berkaitan dengan distorsi. Ketiga hal ini sangat berkaitan terhadap hasil dari sebuah proses pengelasan.

2.3.3 Metode Mengukur Distorsi

Pengukuran distorsi dilakukan dengan metode fixed point menggunakan alat dial indicator, dengan tingkat akurasi ketelitian sebesar 0,01 mm. Posisi pengukuran dial indicator ditunjukkan :

Gambar 2.7 : Cara Mengukur Distorsi Sumber : (Sudrajat, 2015)

2.4 Pengujian Mekanik

Untuk mengetahui kekuatan dan cacat yang terjadi pada sambungan logam hasil pengelasan dapat dilakukan dengan pengujian merusak dan pengujian tidak merusak. Pengujian merusak dapat dilakukan dengan uji mekanik untuk mengetahui kekuatan sambungan logam hasil pengelasan. Pengujian mekanik dapat dilakukan dengan pengujian tarik dan kekerasan. (Wiryosumarto dan Okumura, 2000)

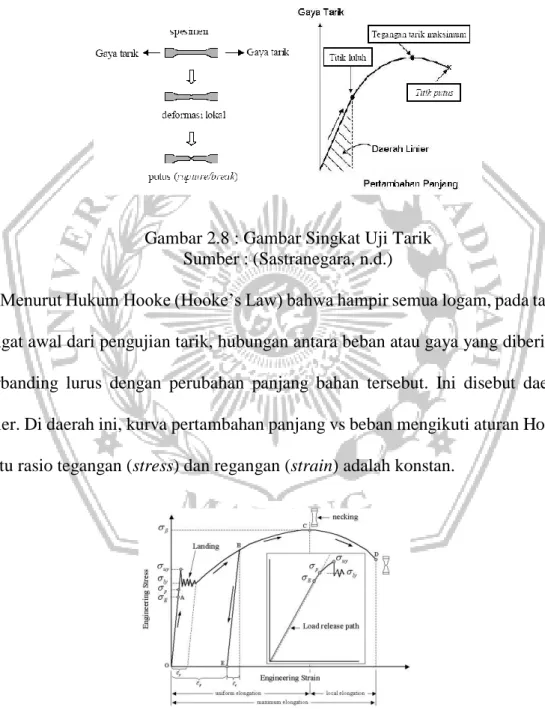

2.4.1 Pengujian Tarik

Uji tarik merupakan salah satu dari beberapa pengujian yang umum digunakan untuk mengetahui sifat mekanik dari suatu material. Pengujian tarik dilakukan dengan tujuan untuk mengetahui kekuatan tarik dari suatu logam. Pengujian tarik biasanya dilakukan terhadap spesimen atau batang uji dengan memberikan beban tarik secara perlahan-lahan. Jika logam ditarik dengan beban maka akan terjadinya deformasi yang berupa pengecilan penampang atau pertambahan panjang. Dalam pengujian tarik deformasi ada dua, deformasi plastis dan deformasi elastis. Deformasi platis yaitu, ketika benda ditarik benda tidak dapat kembali kebentuk semula setelah tegangan yang di berikan menghilang. Sedangkan deformasi elastis yaitu, ketika benda ditarik benda dapat kembali kebentuk semula setelah tegangannya menghilang. Pengujian tarik juga dapat menunjukan beberapa perpatahan yaitu patah ulet dan patah getas. Perpatahan ini dapat dilihat dengan mata telanjang. Perpatahan ulet umumnya lebih disukai karena bahan ulet dan tangguh dan memberikan peringatan lebih dahulu sebelum terjdinya kerusakan. Sedangkan perpatahan getas memiliki ciri-ciri yang berbeda dengan patah ulet,

yaitu tidak ada atau sedikit sekali terjadi deformasi plastis pada material. Patahannya merambat sepanjang bidang. (Jokosisworo, 2017)

Kurva dibawah ini menunjukkan hubungan antara gaya tarik terhadap pertambahan panjang :

Gambar 2.8 : Gambar Singkat Uji Tarik Sumber : (Sastranegara, n.d.)

Menurut Hukum Hooke (Hooke’s Law) bahwa hampir semua logam, pada tahap sangat awal dari pengujian tarik, hubungan antara beban atau gaya yang diberikan berbanding lurus dengan perubahan panjang bahan tersebut. Ini disebut daerah linier. Di daerah ini, kurva pertambahan panjang vs beban mengikuti aturan Hooke yaitu rasio tegangan (stress) dan regangan (strain) adalah konstan.

Gambar 2.10: Profil Data Hasil Uji tarik Sumber :(Sastranegaran, 2009)

Tegangan yang didapatkan dari kurva tegangan teoritik adalah tegangan yang membujur rata-rata dari pengujian tarik. Tegangan tersebut diperoleh dengan cara membagi beban dengan luas awal penampang lintang benda uji tersebut dapat dilihat pada Persamaan (2.1)

𝜎 = 𝐹

𝐴 ……… (2.1)

Dimana:

σ = Tegangan (kg/mm²) atau MPa 𝐹 = Gaya (N)

𝐴 = Luas Penampang (mm²)

Regangan yang didapatkan adalah regangan linear rata-rata, yang diperoleh dengan cara membagi perpanjangan (gage length) benda uji (δ atau ΔL), dengan panjang awal dapat dilihat pada Persamaan (2.2)

𝜀 = ∆𝐿 𝐿0 = 𝐿−𝐿0 𝐿0 ……….. (2.2) Dimana: ɛ = Regangan (mm/mm) ∆𝐿 = Pertambahan panjang (mm) 𝐿 = Panjang akhir (mm) 𝐿0= Panjang awal (mm)

Modulus elastisitas atau modulus young adalah ukuran kekakuan suatu bahan, yang merupakan gradien bagian linear awal kurva tegangan regangan. Dapat dilihat pada Persamaan (2.3)

𝐸 = 𝜎

𝜀 ………. (2.3)

Dimana:

𝐸 = Modulus Elastisitas (kg/mm²) atau MPa σ = Tegangan (kg/mm²) atau MPa

ɛ = Regangan (mm/mm) 2.4.2 Pengujian Kekerasan

Kekerasan (hardness) didefinisikan sebagai ketahanan bahan terhadap penetrasi pada permukaannya. Dapat diperkirakan bahwa terdapat hubungan antara kekerasan dan kekuatan bahan. Dikenal tiga cara untuk menentukan kekerasan, yaitu:

1) Kekerasan Brinell (BHN) adalah suatu indeks kekerasan yang dihitung dari luas daerah lekukan yang ditimbulkan oleh penekan bulat yang besar. Lekukan ini ditimbulkan oleh bola baja karbida tungsten yang keras dengan beban standar.

2) Kekerasan Rockwell (R) merupakan indeks kekerasan lain yang digunakan dalam teknik dan ada hubungannya dengan BHN. Besaran ini ditentukan dengan menghitung kedalaman penetrasi, suatu penekanan standar yang kecil. Dengan menggunakan bentuk penekan dan beban yang berbeda-beda diperoleh beberapa skala Rockwell (Suharno 2008).

3) Kekerasan Vickers (VHN) disini dipergunakan penekanan intan berbentuk piramida. Beban yang kecil dapat digunakan untuk mengukur kekerasan (Vlack 1985). Pengujian kekerasan (hardness) dilakukan untuk mengetahui perubahan kekerasan yang terjadi pasca pengelasan baik di daerah lasan, HAZ, maupun di logam induknya. Pengujian kekerasan dilakukan pada tiap-tiap perlakuan pengelasan. Hal ini disebabkan oleh area spesimen yang terpengaruh oleh panas pengelasan berbeda-beda (Suharno 2008). Kelebihan dari pengujian kekerasan menggunakan metode Vickers ialah memiliki bekas penekanan yang kecil, pengukuranya teliti, dan range ukurnya besar (Purwaningrum, 2006). Angka kekerasan pada metode Vickers bisa ditentukan dengan persamaan sebagai berikut: 𝐻𝑉 = 2𝑃 sin( 0 2) 𝑑2 = 1,854 𝑃 𝑑2 ……….. (2.4) Keterangan:

P = beban yang dipakai (kg) d = panjang diagonal rata-rata

Prinsip dasar pengujian kekerasan dengan metode vickers micro hardness, dari hasil penumbukan akan didapatkan satu bekas injakan penumbuk pada benda uji. Bekas injakan ini selanjutnya diukur panjang diagonal (d). Besar diagonal rata-rata dimasukkan ke persamaan dua, kemudian hasilnya akan diperoleh angka kekerasan Vickers. Menurut Landika (2016) terdapat beberapa kekurangan pada pengujian kekerasan menggunakan metode vikers ialah uji ini tidak bisa digunakan untuk pengujian rutin disebabkan pengujian ini membutuhkan waktu yang lama, perlu persiapan permukaan benda uji yang

berhati-hati, dan terdapat pengaruh kesalahan manusia yang besar selama proses pengujian berlangsung.