LAPORAN AKHIR

PENELITIAN DOSEN PEMULA

OPTIMASI KUALITAS PEMBAKARAN BRIKET CHAR PRODUK

PYROLYSIS LIMBAH PLASTIK MELALUI PENGKAJIAN ULTIMATE

DAN EFEK POROSITAS

Tahun ke 1 dari rencana 1 tahun

KETUA

: Sutoyo, S.Pd.T, M.Eng.

NIDN : 0621128103

ANGGOTA : M. Imron Rosyidi, ST.M.Si

NIDN : 0626127201

Dibiayai oleh :

Direktorat Penelitian dan Pengabdian kepada Masyarakat

Direktorat Jenderal Pendidikan Tinggi

Kementrian Pendidikan dan Kebudayaan

Sesuai dengan

Surat Perjanjian Pelaksanaan Penugasan Penelitian Dosen Pemula

Bagi Dosen Perguruan Tinggi Swasta

Antara Ditjen Dikti dengan Kopertis Wlayah VI Nomor :

054/SP2H/PL/DIT.LITABMAS/VI/2014, tanggal 26 April 2014

Antara Kopertis Wilayah VI dengan Universitas Muhammadiyah Magelang

Nomor : 003/SP2H/KL/PENELITIAN/VI/2014, tanggal 6 Juni 2014

UNIVERSITAS MUHAMMADIYAH MAGELANG

NOVEMBER 2014

iii

ABSTRAK

Pengolahan limbah pastik menjadi bahan bakar dalam konsep Waste to

Energy merupakan teknologi yang mulai memasyarakat dengan metode

pirolisis. Selain bahan bakar cair sebagai produk utama, yang dihasilkan dari

metode di atas adalah padatan dan non-condensable gas. Secara umum gas

sisa tersebut langsung dibakar, sedangkan padatan dapat diolah menjadi

bahan bakar padat (briket char). Untuk mengolah padatan menjadi char

(fixed carbon+ash) maka harus dilakukan proses awal untuk menghilangkan

moisture dan mereduksi kadar volatile matter. Meskipun volatile merupakan

bahan bakar tetapi kadar yang besar mengindikasikan proses pirolisis yang

belum baik, selain itu dalam aplikasi pembakaran akan menimbulkan jelaga.

Penelitian awal telah menghasilkan data pengujian kualitas pembakaran 8

sampel briket dari 13 sampel char yang diperoleh melalui pyrolysis bahan

plastik polyethylene dengan variasi temperatur operasi antara 450-500 °C,

serta variasi massa dan jenis katalis Zeolite Y dan Natural Zeolite. Selain itu

variasi juga dilakukan dengan pencampuran bahan PE tersebut dengan jenis

Polystyrene , Polypropylene, Polyethylene Terephthalate , dan Other.

Karakteristik char diketahui melalui proximate test meliputi moisture

content, ash, volatile matter, dan fixed carbon, nilai kalor diuji melalui bomb

calorimeter. Kualitas pembakaran diuji dalam furnace dengan temperatur

dinding ± 230°C dan aliran udara konstan 0,7 m/s, serta diukur kadar

emisinya. Permasalahannya adalah dalam aplikasi diketahui bahwa

pembakaran briket tidak optimal, ditandai periode pemanasan yang lama,

serta kadar CO yang bervariasi. Oleh karena itu perlu dilakukan upaya

optimasi kualitas pembakaran yang akan dianalisa melalui pengujian

ultimate dan efek porositas.

iv

Abstract

Recycling p

rocess of the plastic waste into fuel in the concept of Waste

to Energy is a technology that began to popularize the pyrolysis method

.

In

addition to liquid fuels as the main product , which is produced from the above

method is solid and non - condensable gases. Generaly, the residual gas is burned

directly , while the solids can be processed into solid fuel (char briquettes) . To

process the solids into a char ( fixed carbon + ash ) then it should be the

beginning of a process to remove moisture and reduce levels of volatile matter .

Despite a volatile fuel but large levels indicate that the pyrolysis process has not

been good , besides the burning application will cause soot . Initial research has

resulted in the burning of 8 quality test data sample of 13 samples char briquettes

obtained by pyrolysis of polyethylene plastic material with an operating

temperature variation between 450-500 ° C , as well as mass variations and types

of catalysts Zeolite Y and Natural Zeolite . In addition, the variation was also

performed by mixing the PE material with the type of Polystyrene , Polypropylene

, Polyethylene Terephthalate , and Other . Char characteristics are known

through the proximate test include moisture content , ash , volatile matter and

fixed carbon , calorific value is tested through the bomb calorimeter .

Combustion

quality tested in the furnace at a temperature of 230 ° C ± walls and constant air

flow of 0.7 m / s , and the measured emission levels .The problem is in the

application note that burning briquettes are not optimized , long heating periods

indicated , as well as varying levels of CO . Therefore, it is necessary to the

optimization of combustion quality will be analyzed through the ultimate test and

the effect of porosity .

v

PRAKATA

Penelitian tentang “Optimasi Kualitas Pembakaran Briket Char Produk

Pyrolysis Limbah Plastik Melalui Pengkajian Ultimate Dan Efek Porositas ” ini

merupakan salah satu kontribusi dalam pelaksanaan Tri Dharma Perguruan

Tinggi. Peneliti sebagai seorang dosen dari Fakultas Teknik Universitas

Muhammadiyah Magelang terdorong untuk memberikan perhatian tentang

produk sisa pegolahan limbah plastik, dalam hal ini produk tersebut berupa

padatan diolah dan dianalisa menjadi bahan bakar briket.

Laporan ini dibuat untuk menunjukkan hasil penelitian berupa data-data

yang telah diperoleh. Penelitian ini terkait dengan salah satu metode pengolahan

limbah plastik melalui pirolisis, dimana produk utama berupa bahan bakar cair

dengan sisa proses berupa padatan yang berpotensi diolah sebagai bahan bakar

briket. Potensi sebagai bahan bakar padat itu perlu untuk dikaji melalui uji yang

sesuai diantaranya ultimate test , uji nilai kalor, dan proximate test sehingga

kelayakannya akan diketahui. Disamping itu penelitian ini juga mencoba

melakukan eksperimen terkait efek porositas terhadap kinerja pembakaran.

Peneliti menyadari banyak kekurangan dalam penyusunan laporan ini,

sehingga saran dan masukan yang konstruktif sangat peneliti harapkan.

Magelang, November 2014

vi

DAFTAR ISI

Halaman

HALAMAN SAMPUL

HALAMAN PENGESAHAN

ABSTRAK

ABSTRACT

PRAKATA

DAFTAR ISI

DAFTAR TABEL

DAFTAR GAMBAR

i

ii

iii

iv

v

vii

viii

ix

BAB 1. PENDAHULUAN

1.1. Latar Belakang Masalah

1

1.2. Perumusan Masalah

4

1.3. Batasan Masalah

4

BAB 2. TINJAUAN PUSTAKA

2.1. Kajian Pustaka

5

2.2. Landasan Teori

7

2.2.1. Char Sebagai Produk Pyrolysis Limbah Plastik

7

2.2.2

Analisa Proximate dan Ultimate

10

2.2.3. Teknologi Briket

14

2.2.4. Karakteristik Pembakaran Briket

15

BAB 3. TUJUAN DAN MANFAAT PENELITIAN

3.1

3.2

Tujuan Penelitian

Manfaat Penelitian

17

17

BAB 4. METODE PENELITIAN

4.1

4.2

4.3

Lokasi Penelitian

Tahapan Penelitian

Diagram Alir Penelitian

19

19

23

BAB 5. HASIL YANG DICAPAI

vii

5.2

5.3

5.4

Porositas Dan Sifat Ketahanan Fisik Briket Char

Karakteristik Pembakaran Briket

Optimasi Pembakaran Briket

31

34

44

BAB 6. KESIMPULAN DAN SARAN

7.1

7.2

Kesimpulan

Saran

46

46

DAFTAR PUSTAKA

47

viii

DAFTAR TABEL

Tabel 2.1. Kondisi Temperatur Operasi

Tabel 2.2. Keseimbangan Massa Produk Pirolisis

Tabel 2.3. Hubungan dimensi briket dengan kekuatan briket

Tabel 2.4. Karakteristik Biobriquette

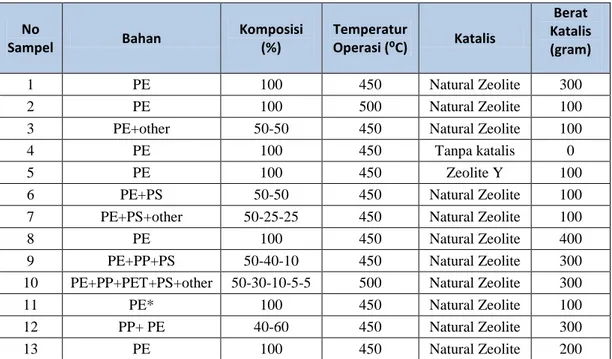

Tabel 4.1. Variasi perlakuan pada proses pirolisis sampah plastik

Tabel 5.1. Data dimensi briket dan nilai Impact Resistance Index

Tabel 5.2. Data karakteristik pembakaran briket (char 100% PE)

Tabel 5.3. Data karakteristik pembakaran briket (bahan char campuran)

ix

DAFTAR GAMBAR

Gambar 1.1. Penggunaan plastik di dunia tahun 2007dalam Million tones

Gambar 1.2. Bentuk molekul beracun dari Dioxin dan Furan

Gambar 2.1. Pengaruh cracking temperature terhadap proporsi produk

Gambar 2.2. Sampel char berdasarkan variasi temperature pirolisis

Gambar 2.3. Skema batch reactor untuk pirolisis plastik

Gambar 2.4. Polimerisasi ethylene

Gambar 2.5. Struktur Molekul Polymer

Gambar 2.6. Rantai Alkana

Gambar 2.7. Rantai alkuna dan alkena

Gambar 2.8. Rantai aromatic hydrocarbon

Gambar 2.9. Skema alat uji pembakaran briket biomassa

Gambar 4.1. Skema batch reactor

Gambar 4.2. Langkah pengujian volatile matter

Gambar 4.3. Langkah pengujian kadar abu

Gambar 4.4. Flow Chart Penelitian

Gambar 5.1. Grafik data proximate test untuk bahan PE 100% dengan

Gambar 5.2. Grafik pengaruh temperatur reaktor pirolisis terhadap komposisi char

yang diukur melalui proximate analysis

Gambar 5.3. Grafik pengaruh temperatur reaktor terhadap nilai kalor Char

Gambar 5.4. Data proximate test Char dari pirolisis PE berdasarkan treatment

Katalis Natural Zeolite

Gambar 5.5. Data proximate test Char dari pirolisis PE berdasarkan treatment

Katalis Y Zeolite dan Tanpa Katalis

Gambar 5.6. Nilai kalor char dari pirolisis 100% PE pada 450°C

Gambar 5.7. Data proximate dari char hasil pirolisis bahan campuran

Gambar 5.8. Nilai kalor char hasil pirolisis bahan campuran

Gambar 5.9. Briket dari Char yang lunak meleleh dalam furnace alat uji

Gambar 5.10. Kondisi uji pembakaran briket dari Char kering

x

Gambar 5.11. Grafik Pengurangan Massa Briket (char 100% PE)

Gambar 5.12. Grafik laju pembakaran (Briket char 100% PE)

Gambar 5.13. Grafik Pengurangan Massa Briket (char,PE-Other)

Gambar 5.14. Grafik Pengurangan Massa Briket (char,PE-PP-PET-PS-Other)

Gambar 5.15. Grafik Pengurangan Massa Briket (sampel 9 dan 12)

Gambar 5.16. Grafik laju pembakaran (briket dari char pirolisis bahan campuran)

Gambar 5.17. Grafik kadar CO pada emisi pembakaran briket (Char-100%PE)

Gambar 5.18. Grafik kadar SO2 pada emisi pembakaran briket (Char-100%PE)

Gambar 5.19. Grafik kadar CO pada emisi pembakaran briket (Char-Mixed)

1

BAB 1. PENDAHULUAN

1.1. Latar Belakang

Limbah plastik merupakan permasalahan serius karena sifatnya

non-biodegradable tidak terurai secara alami oleh mikro organisme serta

unsur-unsur kimia yang terkandung akan berdampak negatif bagi lingkungan dan

makhluk hidup. Selain itu penumpukan limbah yang disebabkan

minimalnya sumber daya untuk daur ulang (recycle), keterbatasan tempat

pembuangan (landfill), dan perilaku masyarakat untuk membakar limbah

plastik secara langsung yang akan menimbulkan emisi berbahaya di udara

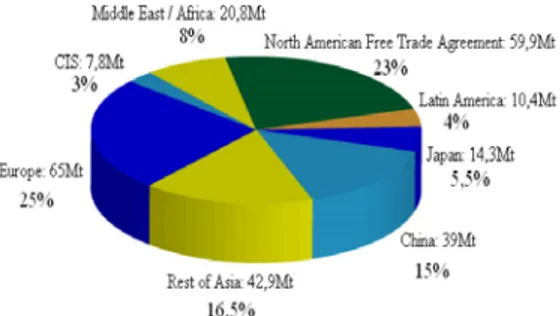

perlu mendapat perhatian. Gambar 1.1 menunjukkan sebuah data dari

Plastics Europe Market Research Group (PEMRG) yang menunjukkan

besarnya konsumsi plastik dunia pada tahun 2007 yang lalu. Eropa

merupakan pengguna plastik terbesar yaitu mencapai 65 juta ton sedangkan

Asia termasuk Indonesia merupakan ketiga yang terbesar yaitu mencapai

42,9 juta ton.

Gambar 1.1. Penggunaan plastik di dunia tahun 2007dalam Million tones

Sebuah pemikiran yang positif adalah bagaimana cara menangani

melimpahnya limbah plastik tersebut secara tepat. Cara-cara konvensional

semacam landfilling dan pembakaran (incineration) hanya menimbulkan

polusi udara, kontaminasi tanah, serta mahalnya lahan dan biaya

pembuangan (Lee, 2012). Kontaminasi di udara (Hester dan Harrison, 1994)

2

dapat terbentuk pada berbagai cara tergantung dari jenis perlakuan terhadap

sampah. Pembakaran langsung akan menghasilkan kontaminan diantaranya

abu terbang (fly-ashes), evaporasi bahan logam, senyawa dari gabungan

Chlorin (Cl), Nitrogen (N), Fosfor (F) dan Sulfur (S) serta produk lain dari

pembakaran yang tidak sempurna. Beberapa produk berbahaya dari kondisi

pembakaran limbah plastik adalah polycyclic aromatic hydrocarbons

(PAHs), polychlorinated dibenzodioxins (PCDDs), dan polychlorinated

dibenzofurans (PCDFs) (Garcia dkk, 2003). Dalam sebuah report yang

dikeluarkan oleh Environmental and Safety Services for Environment

Australia, Commonwealth (1999) bahwa PCDDs dan PCDFs terbentuk

dengan ikatan chlorine pada senyawa aromatik yang memiliki dua rantai

benzene. Struktur dari bentuk beracun molekul dioxin dan furan dapat

dilihat pada Gambar 1.2, molekul dioxin terikat pada dua atom oksigen

sedangkan molekul furan terikat pada satu atom oksigen. Women in Europe

for a Common Future (WECF) menyatakan bahwa dioxin bersifat

menyebabkan kanker (carcinogenic), mengganggu hormon, menumpuk dan

terakumulasi dalam lemak tubuh serta dapat diturunkan oleh ibu secara

langsung kepada bayinya melalui placenta. Dioxin juga dapat terkandung

dalam tanaman, hasil pertanian, binatang, maupun saluran air yang

selanjutnya dikonsumsi oleh manusia.

Gambar 1.2. Bentuk molekul beracun dari Dioxin dan Furan

Konsep daur ulang plastik (recycling of plastic wastes) selanjutnya

merupakan metode yang banyak dipilih oleh karena limbah plastik dianggap

3

bahan baku yang murah dan melimpah. Pengolahan menjadi minyak sebagai

bahan bakar cair merupakan salah satu cara yang menarik untuk

menghasilkan sumber energi sekaligus meningkatkan kualitas penanganan

limbah plastik tersebut. Teknik recycle yang populer dalam pengolahan

plastik menjadi bahan bakar cair adalah dengan cara pirolisis. Pirolisis

merupakan chemical decomposition dan thermal decomposition dari

molekul pada kondisi tanpa oksigen (Sharobem, 2010). Produk pirolisis

plastik sebenarnya tidak hanya menghasilkan minyak, ada hasil lain yaitu

berupa gas yang tak terkondensasi (non-condensable gas), beberapa persen

endapan lunak (wax), dan sisanya adalah arang (char). Persentase dari

masing-masing produk pirolisis tersebut tergantung oleh beberapa faktor

diantaranya temperatur dari reaktor, penggunaan reformer dan jenis katalis.

Pemanfaatan pirolisis plastik sampai saat ini lebih diutamakan pada

penggunaan produk bahan bakar cairnya untuk diproses lanjut menjadi

beberapa jenis bahan bakar minyak (BBM). Pada umumnya hasil sampingan

berupa non-condensable gas dan char belum diolah untuk dimanfaatkan

dengan baik. Gas-gas tak terkondensasi tersebut sebenarnya masih dapat

dimanfaatkan misalnya untuk membantu memanaskan reaktor, atau diproses

untuk mendapatkan senyawa-senyawa yang bermanfaat. Begitu juga char

yang memiliki kadar karbon tinggi memungkinkan diolah menjadi bahan

bakar selain dapat juga digunakan sebagai pupuk (biochar). Jika

dibandingkan dengan produk berupa gas, maka char adalah produk yang

lebih mudah diolah serta disimpan sebagai cadangan bahan bakar. Dalam

proses pirolisis plastik seperti disebutkan pada uraian sebelumnya terdapat

beberapa faktor yang berpengaruh terhadap produk yang dihasilkan. Variasi

pada pengaturan temperatur reaktor dapat berpengaruh terhadap volume

char , gas, dan bahan bakar cair yang dihasilkan. Semakin tinggi temperatur

reaktor maka berakibat semakin banyak minyak yang dihasilkan dan sedikit

char, tetapi jika temperatur terlalu tinggi maka minyak akan berkurang dan

produk gas semakin meningkat. Sebaliknya persentase char dan padatan

akan lebih banyak pada temperatur operasi reaktor yang lebih rendah.

4

Begitu pula penggunaan katalis yang mempengaruhi karakter dari jenis-jenis

senyawa yang terbentuk selama proses.

Aplikasi teknik pirolisis ini tentu saja tidak semata-mata ditujukan

pada produksi bahan bakar cair yang lebih banyak, akan tetapi potensi yang

terkandung pada hasil sampingan juga perlu mendapatkan perhatian. Char

adalah hasil yang mudah diproses daripada produk yang berupa gas,

meskipun merupakan jumlah yang sangat kecil akan tetapi memiliki potensi

untuk diolah lebih lanjut menjadi sumber energi. Kandungan unsur kimia di

dalamnya sebagian besar adalah karbon (solid carbon) sehingga sangat

memungkinkan untuk mengolahnya ke dalam bentuk bahan bakar padat

(briket). Sesuatu yang akan menjadi pertanyaan adalah mengenai performa

briket tersebut jika digunakan sebagai bahan bakar. Permasalahannya proses

pirolisis yang mungkin dibedakan menurut variasi temperatur dan jenis

bahan baku plastiknya yaitu tunggal atau campuran belum diketahui secara

jelas pengaruhnya terhadap karakteristik char itu sendiri. Oleh karena itu

perlu dilakukan penelitian untuk meneliti karakteristiknya, membuat dan

menguji briket char sehingga akan didapatkan data-data yang berguna untuk

optimasi pemanfaatan hasil pirolisis terhadap limbah plastik.

1.2. Rumusan Masalah

Berdasarkan uraian dari latar belakang penelitian maka yang menjadi

rumusan masalah pada penelitian ini adalah;

a. Bagaimanakah karakteristik dan porositas dari briket char yang diperoleh

dari pirolisis limbah plastik?

b. Bagaimanakah cara untuk optimasi kualitas pembakaran dari briket char

pada pemanfaatan sebagai bahan bakar?

1.3. Batasan Masalah

Penelitian ini merupakan penelitian lanjutan sehingga briket char yang

diuji adalah sesuai dengan bahan baku dari kondisi dan batasan proses

pirolisis limbah plastik yang telah dilakukan.

5

BAB 2. TINJAUAN PUSTAKA

2.1. Kajian Pustaka

Menurut Feng (2010) nilai dari cracking temperature dan residence

time sangat signifikan terhadap kadar karbon dan jumlah pembentukan dari

char. Cracking temperature adalah temperatur yang harus dicapai sampai

plastik mulai pecah strukturnya, sedangkan residence time yaitu dalam

metode slow pyrolysis diartikan sebagai durasi waktu dimana plastik mulai

dipanaskan sampai dihasilkan produk. Selain itu dalam pirolisis dikenal

heating rate yang merupakan laju kenaikan temperatur dari mulai plastik

bersinggungan dengan permukaan panas sampai terdekomposisi dan

menguap. Berdasarkan heating rate inilah akan diketahui proses yang

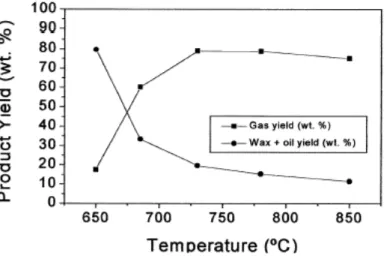

digunakan termasuk kategori slow pyrolysis atau fast/flash pyrolysis. Gambar

2.1. memperlihatkan bahwa dengan ditambahnya cracking temperature

sampai kira-kira 730

°C proporsi produk pirolisis berupa gas akan naik, tetapi

justru pada temperatur yang sangat tinggi tersebut produk berupa minyak

akan menurun jumlahnya.

Gambar 2.1. Pengaruh cracking temperature terhadap proporsi produk

Faktor lain yang perlu diperhatikan dan dapat mempengaruhi jumlah

produksi char adalah jenis plastik sebagai bahan bakunya. Ada sebuah data

yang menarik disampaikan dalam sebuah penelitian Jung (2009) bahwa ada

6

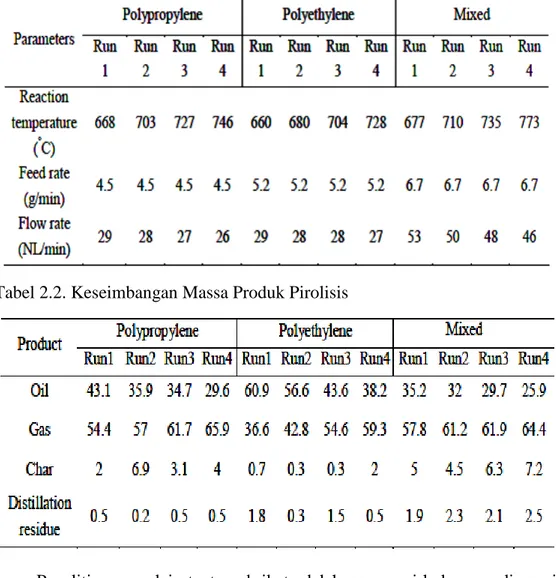

perbedaan data kaitanya dengan variasi bahan baku terhadap proporsi produk.

Berdasarkan kondisi temperatur operasi dan keseimbangan massa yang dapat

dilihat pada Tabel 2.1 dan 2.2 maka dapat diketahui perbandingan massa

produk akan berbeda-beda di setiap tahapan.

Tabel 2.1. Kondisi Temperatur Operasi

Tabel 2.2. Keseimbangan Massa Produk Pirolisis

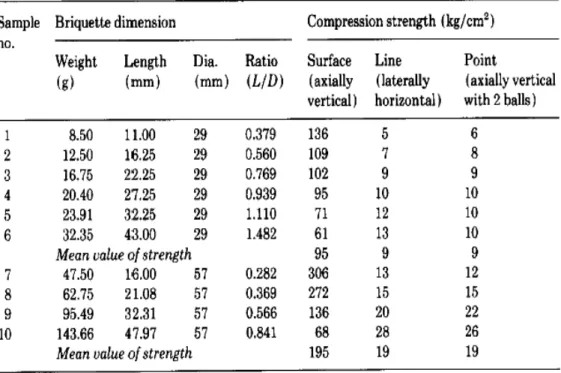

Penelitian yang lain tentang briket adalah mengenai hubungan dimensi

dengan kekuatan briket. Kekuatan briket ini menjadi penting karena berkaitan

dengan kemudahan dan ketahanan agar tidak mudah pecah dalam

pengangkutan maupun penggunaannya. Dapat dilihat pada Tabel 2.3. di atas

bahwa kekuatan briket dipengaruhi pula oleh rasio antara panjang (length)

dan diameternya (dalam sampel jenis cylindrical briquettes). Pada tekanan

pengepresan yang sama 310 kg/cm2 maka kekuatan tekanan permukaan

7

briket akan semakin naik dengan cara menurunkan rasio antara panjang

dengan diameter (Rahman dkk, 1989).

Tabel 2.3. Hubungan dimensi briket dengan kekuatan briket

2.2. Landasan Teori

2.2.1. Char Sebagai Produk Pyrolysis Limbah Plastik

Sebagai suatu bagian dari proses pirolisis plastik , maka sedikit atau

banyak akan menyisakan arang pirolisis (char). Persentase jumlah char

tersebut sangat ditentukan oleh temperatur dan waktu prosesnya di dalam

reaktor. Sebagai contoh pada temperatur operasi 500°C maka jumlahnya akan

sangat sedikit dan terlihat lebih kering (Gambar 2.2.a), berbeda jika

temperatur diturunkan 400°C maka arang dan padatan akan semakin banyak

dan bersifat lebih lunak (Gambar 2.2.b). Pada dasarnya karakteristik produk

pirolisis plastik termasuk char dipengaruhi oleh beberapa faktor utama yaitu

komposisi kimia dari bahan baku (tergantung jenis plastik yang akan diolah),

cracking temperature dan heating rate, jenis reaktor yang digunakan,

residence time, dan aplikasi katalis.

8

(a)

(b)

Gambar 2.2. Sampel char berdasarkan variasi temperatur

Pada konsep slow pyrolysis dengan skema batch reactor seperti

diperlihatkan Gambar 2.3 maka katalis tidak terlalu signifikan pengaruhnya

terhadap unsur yang terkandung di dalam char. Katalis yang dimasukkan ke

dalam reformer akan lebih berpengaruh pada kondisi minyak, gas, dan kadar

wax.

Gambar 2.3. Skema batch reactor untuk pirolisis plastik

Pada analisa bahan baku, plastik jenis PS (polystyrene), PP

(polypropylene), dan PE (polyethylene) biasanya tersusun oleh polimer

Bahan baku (PE,PS,PP,PET dll) Pemanas Listrik Reformer Reaktor Thermokopel Sumber Listrik Penyetel Katalis Kondenser Hasil : - Minyak - Gas Padatan : - Char

9

hidrokarbon (polymeric hydrocarbon). Sebagai contoh PE terbentuk dari

ethylene melalui rantai polimerisasi menjadi polyethylene seperti terlihat

pada Gambar 2.4.

𝒏𝒏𝑪𝑪𝑪𝑪

𝟐𝟐⩵ 𝑪𝑪𝑪𝑪

𝟐𝟐→ [−𝑪𝑪𝑪𝑪

𝟐𝟐− 𝑪𝑪𝑪𝑪

𝟐𝟐−]

𝒏𝒏Ethylene

Polyethylene

Gambar 2.4. Polimerisasi ethylene

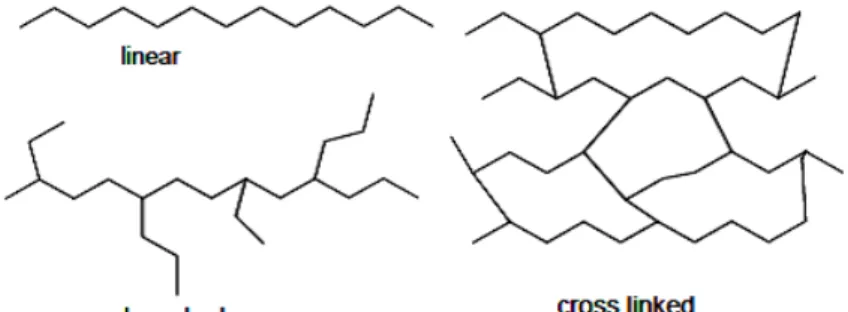

Plastik dapat diklasifikasikan menurut bentuk dari struktur molekul

polimernya, yaitu linear, branched, atau cross-linked (Feng, 2010). Bentuk

struktur polimer tersebut dapat dilihat pada Gambar 2.5. Plastik jenis PS

memiliki bentuk struktur molekul polimer linear, sedangkan PE lebih

bervariasi yaitu ada yang memiliki lebih banyak cabang (branch) dalam

strukturnya. Intensitas branch dari suatu polymer akan berpengaruh terhadap

densitas dan terkait dengan pirolisis maka akan memberikan efek terhadap

hasilnya. Semakin banyak branch maka densitas akan lebih rendah, oleh

karena itu untuk branched polyethylene disebut LDPE (Low Density

Polyethylene) sedangkan linear polyethylene disebut HDPE (High Density

Polyethylene).

Gambar 2.5. Struktur Molekul Polymer

Selain struktur polimer maka faktor penting dalam analisa pengaruh

bahan baku adalah kondisi sampah plastik yang sudah terkontaminasi atau

10

karena penambahan zat-zat dalam kemasan semacam pewarna akan

menyebabkan unsur-unsur tambahan yang mempengaruhi produk pirolisis

termasuk unsur kimia dalam char.

Mekanisme pembentukan char pada pirolisis bahan-bahan dari polimer

hidrokarbon secara prinsip tergantung kondisi reaksi kimia yang terjadi antara

jumlah unsur karbon dengan unsur lainnya dalam bahan. Selama proses

pirolisis maka karbon akan bereaksi dengan unsur lain tersebut menjadi

senyawa yang baru. Senyawa dalam kategori hidrokarbon karakternya

bermacam-macam menurut berat molekulnya sesuai jumlah unsur karbon

yang dimiliki. Molekul dengan angka karbon yang tinggi dapat terkondensasi

menjadi produk cair, sedangkan molekul dengan angka karbon rendah akan

menjadi produk gas (non-condensable gas). Jika kondisi reaksi sudah

mencapai jenuh atau tidak ada unsur lain yang cukup untuk bereaksi dengan

karbon maka sisa unsur karbon akan terbentuk sebagai char.

2.2.2. Analisa Proximate dan Ultimate

Mengacu pada analisa batubara (coal) maka diperlukan adanya metode

untuk mengetahui karakteristik char sebagai bahan baku briket yaitu

proximate analysis dan ultimate analysis. Proximate analysis digunakan

untuk mengetahui karakter berdasarkan parameter fisik (physical parameters)

meliputi moisture content, kadar volatile (berkaitan dengan aliphatic atau

aromatic hydrocarbon), kadar abu (ash), fixed carbon, dan gross calorific

value (diukur melalui alat uji bom kalorimeter).

Selanjutnya ultimate analysis digunakan untuk mengetahui kandungan

total unsur dalam sampel uji yang umumnya Carbon (C), Hydrogen (H),

Oxygen (O), Nitrogen (N), dan Sulfur (S). Unsur-unsur tersebut disajikan

dalam persentase (%) dan juga digunakan untuk menghitung nilai gross

calorific value melalui pendekatan persamaan matematis. Nilai gross calorific

value dari kedua metode tersebut digunakan untuk mengukur persentase

tingkat kesalahan dari nilai yang didapatkan.

11

a. Moisture content

b.

. Kadar air yang terdapat pada suatu material dapat terjadi

dengan bermacam-macam kondisi. Air dapat menempel pada permukaan

partikel (surface moisture), tertahan pada retakan di dalam struktur mikro

(microfracture) partikelnya, atau bahkan dalam bentuk struktur kristal dari

hydrous silicates. Air yang tertahan di dalam partikel disebut sebagai

inherent moisture, dan inilah moisture yang akan diukur kadarnya.

Inherent moisture tidak akan menguap dengan pengeringan udara pada

temperatur lingkungan (ambient temperature) sehingga memerlukan

temperatur di atas 100°C.

Volatile matter

. Komponen penyusun volatile matter umumnya terdiri dari

senyawa hidrokarbon alifatik dalam short dan long chain hydrocarbon,

atau mungkin juga dalam senyawa aromatik. Senyawa hidrokarbon alifatik

memiliki rantai karbon yang terbuka sehingga memungkinkan bercabang,

dibedakan dalam alifatik jenuh dan alifatik tak jenuh. Senyawa alifatik

jenuh jika rantai karbon hanya berisi ikatan tunggal dan disebut alkana

(Gambar 2.6).

Gambar 2.6. Rantai Alkana

Senyawa alifatik tak jenuh (Gambar 2.7) adalah senyawa yang pada rantai

karbonnya terdapat ikatan rangkap dua (alkena) dan ikatan rangkap tiga

(alkuna). Berbeda dengan senyawa aromatik yang merupakan bentuk dari

senyawa siklik (rantai karbon melingkar). Senyawa hidrokarbon aromatik

terdiri dari 6 atom karbon dan membentuk rantai benzene (gambar 2.8.).

12

Gambar 2.8. Rantai aromatic hydrocarbon

Seperti yang telah disebutkan di atas bahwa volatile matter terdiri dari

senyawa hidrokarbon dan bersifat mudah terbakar. Oleh karena itu dengan

semakin tinggi kadarnya maka material akan mudah terbakar. Pada

pengukuran nilai volatile matter maka sampel 1 gram dipanaskan pada

950±20°C (ASTM untuk batubara) dan dikondisikan tanpa oksigen supaya

tidak terbakar selama proses tersebut. Biasanya dialirkan gas inert sejenis

nitrogen atau helium yang bersifat stabil dan tidak mudah bereaksi dengan

sampel pada temperature pengujian.

c. Kadar abu (ash)

d.

. Secara umum ash adalah residu yang bersifat

non-combustible dan terbentuk setelah sampel mengalami pembakaran.

Sebagian besar dari kadar ash tersebut merupakan mineral matter yang

jenisnya tergantung komposisi dari sampel yang akan dianalisa. Karena

bersifat non-combustible maka semakin sedikit jumlahnya dalam sampel

menunjukkan kualitas material akan semakin baik. Pada pengukurannya

sampel 1 gram dipanaskan pada 750°C dengan laju pemanasan

3,3°C/menit (ASTM untuk batubara) dan dikondisikan dengan udara.

Fixed carbon.

e.

Pengertiannya adalah karbon yang tidak hilang dalam

bentuk hidrokarbon selama temperatur penetapan volatile matter. Hal ini

berbeda dengan penentuan karbon dalam uji ultimate yang merupakan

karbon total baik yang termasuk dalam volatile matter ataupun fixed

carbon. Nilai fixed carbon adalah 100% dikurangi dengan penjumlahan

persentase dari volatile matter, ash, dan moisture content.

Calorific value. Nilai kalor bahan bakar padat yang akan diukur adalah

nilai kalori kotor (gross calorific value) atau higher heating value (HHV)

yang didefinisikan sejumlah energi kalor yang dilepaskan selama sejumlah

13

massa sampel terbakar seluruhnya termasuk kalor laten dari sejumlah air

yang terbentuk selama pembakaran. Pembakaran yang dimaksud berada

pada kondisi udara normal dengan tekanan 101,3 kPa dan temperatur

25°C. Nilainya dapat diperoleh melalui percobaan Bom Kalorimeter

menurut ASTM D 2015 dan dinyatakan dalam satuan Btu/lb atau kJ/kg.

Selain HHV dikenal net calorific value atau lower heating value (LHV)

yang dapat diperoleh dengan Persamaan 2.1 (Houck dan Clark, 2009).

LHV = HHV – hvap*(Hc

)*(molar ratio of H

2O to H) (2.1)

Keterangan dari Persamaan 2.1 yaitu h

vapadalah kalor untuk evaporasi air

pada 25 °C (J/mol), H

cf.

adalah hydrogen content diluar moisture (wt.%).

Ultimate analysis

. Seperti dijelaskan sebelumnya bahwa analisa ini

digunakan untuk mengetahui kadar C, H, O, N, dan S dalam sampel uji.

Unsur-unsur tersebut dinyatakan dalam persentase weight (wt.%) yang

selanjutnya dimasukkan dalam suatu persamaan untuk menghitung

pendekatan nilai gross calorific value atau higher heating value (HHV).

Banyak sekali persamaan terkait diantaranya yang digunakan oleh

Demirbas (1997) seperti pada Persamaan 2.2, atau persamaan Dulong yang

diperlihatkan pada Persamaan 2.3.

HHV = 0,196 (F

c) + 14,119 (2.2)

HHV = 0,335 (C

c) + 1,423 (H

c) – 0,154 (O

c) – 0,145 (N

c) (2.3)

Keterangan dari Persamaan 2.2 dan 2.3 yaitu F

cadalah fixed carbon

content (wt.%), C

cadalah carbon content (wt.%), H

cadalah hydrogen

content (wt.%), O

cadalah oxygen content (wt.%), dan N

cadalah Nitrogen

content (wt.%).

14

2.2.3. Teknologi Briket

Briket merupakan bentuk dari densifikasi bahan bakar sebagai salah

satu cara untuk peningkatan kualitasnya sebagai sumber energi. Bahan bakar

yang dibuat briket dapat berasal diantaranya biomassa murni, biomassa

dengan karbonisasi, batubara, dan arang (char) hasil pirolisis polimer. Dalam

sebuah penelitian biomassa oleh Bhattacharya (Syamsiro dan Saptoadi, 2007)

dikemukakan bahwa secara umum densifikasi mempunyai beberapa

keuntungan yaitu untuk menaikkan nilai kalori per unit volume, mudah

disimpan dan diangkut, serta mempunyai ukuran dan kualitas yang seragam.

Densitas merupakan faktor yang berpengaruh terhadap sifat fisik dari

suatu briket. Densitas yang tinggi akan meningkatkan kekuatan briket yang

diperlukan pada keperluan transportasi, penyimpanan, dan penanganan.

Dalam pembuatan briket maka tekanan pengepresan yang tinggi akan

meningkatkan densitasnya. Sebuah penelitian (Kers dkk, 2010) menunjukkan

hasil bahwa briket yang dibuat pada tekanan rendah diantara 30-60 MPa

bersifat mudah pecah, sedangkan sifat briket yang dibuat pada tekanan tinggi

(150–250 MPa) lebih konsisten dan padat. Biasanya pembuatan pada tekanan

rendah memerlukan tambahan bahan pengikat (binder) misalnya tepung kanji,

tetes, dan aspal (Syamsiro dan Saptoadi, 2007).

Pada teknik pembuatan briket dikenal bermacam-macam bentuk dan

ukuran diantaranya rectangular, ovoid, cylindrical, tetrahedral, dan pillow.

Faktor lain yang mempengaruhi kekuatan briket adalah dimensinya. Dalam

dimensi briket silindris dapat maka kekuatan tekanan permukaan briket akan

semakin naik dengan cara menurunkan rasio antara panjang dengan diameter

(Rahman dkk, 1989).

IRI = (100 N)

Salah satu pengujian kekuatan briket adalah seperti yang dilakukan

Saikia (2013) dengan tes Impact Resistace Index (IRI). Pengujian tersebut

berdasarkan ASTM D 440-86 yaitu dengan metode menjatuhkan dua kali

sebuah briket ke lantai beton dari ketinggian 1,83 meter. Nilai IRI dapat

15

dihitung menggunakan Persamaan 2.4, dimana N adalah angka briket

dijatuhkan dan n merupakan banyaknya pecahan briket setelah dijatuhkan.

Tabel 2.4. Karakteristik Biobriquette

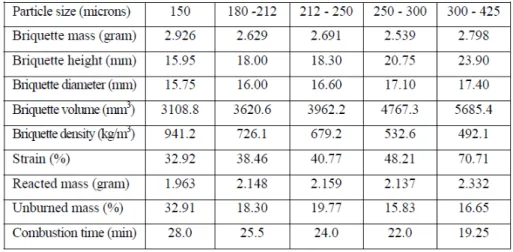

Selain dimensi dan densitas yang mempengaruhi kekuatan fisik briket,

maka dalam teknologi pembuatan briket ukuran partikel dapat berpengaruh

pada sifat pembakarannya. Ukuran pertikel umumnya dinyatakan dalam

micron yang diukur menggunakan saringan dengan ukuran mesh. Dari

penelitian Saptoadi (2008) tentang biobriquette menunjukkan data yang

menarik kaitanya dengan ukuran partikel dengan karakteristik pembakaran

briket seperti tersaji dalam Tabel 2.4. Data penelitian dalam tersebut adalah

mengenai briket biomassa dari bahan sekam padi tanpa karbonisasi. Tekanan

pengepresan tidak diukur secara pasti, tetapi dapat diperhatikan data menarik

bahwa untuk briket dengan partikel kecil akan memiliki densitas yang tinggi

dibandingkan dengan partikel yang lebih besar. Akan tetapi dalam reaksi

pembakaran briket dengan partikel besar menyisakan massa tak terbakar

(unburned mass) lebih rendah yaitu ± 16 %, sedangkan massa tak terbakar

partikel kecil ± 33 %.

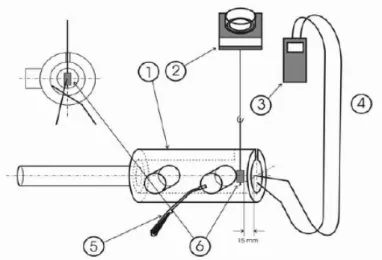

2.2.4. Karakteristik Pembakaran Briket

Metode untuk pengujian karakteristik pembakaran briket adalah seperti

yang dilakukan Saptoadi (2008). Dalam hal ini pengujian ditujukan untuk

16

mengetahui karakteristik pembakaran briket biomassa yang tidak

dikarbonisasi. Dalam metode ini briket ditempatkan pada landasan plat

berlubang yang digantung ke timbangan digital. Dinding furnace silinder

dipertahankan konstan pada temperatur kurang lebih 283

oC. Selama

pengujian ini udara dialirkan secara alami ke dalam furnace, kemudian

pengurangan massa briket dicatat setiap periode waktu yang ditentukan.

Pengujian dianggap selesai jika dilihat sudah tidak ada penurunan massa

briket. Skema alat pengujian tersebut ditunjukkan Gambar 2.9 berikut ini;

Gambar 2.9. Skema alat uji pembakaran briket biomassa (Saptoadi, 2008)

Keterangan dari Gambar 2.11 adalah; 1) Combustion furnace, 2)

Timbangan Digital, 3) Digital Thermometer, 4) Thermocouple, 5) Heating

torch, 6) Briket. Pengujian karakteristik pembakaran briket dapat juga

dilakukan dengan cara seperti Himawanto dkk (2010), yaitu menggunakan

metode thermogravimetri (TGA) untuk mengetahui karakteristik bahan bakar

yang diuji, meliputi temperatur pembakaran di mana massa briket mulai

berkurang (volatile matter initiation temperatur (ITVM)), temperatur ruang

bakar di mana laju pengurangan massa meningkat selama proses awal

pembakaran (fixed carbon initiation temperature (ITFC)), temperatur ruang

bakar yang menghasilkan laju penurunan massa briket terbesar (peak

temperature (PT)) dan temperatur ruang bakar di mana massa briket konstan

pada akhir tahap pembakaran (burning temperature (BT)).Umumnya metode

TGA tersebut digunakan untuk pengujian sampel dalam bentuk karbon.

17

BAB 3. TUJUAN DAN MANFAAT PENELITIAN

3.1. Tujuan Penelitian

Berdasarkan uraian dari rumusan penelitian pada bab pertama maka

yang menjadi tujuan pada penelitian ini adalah;

a. Mengetahui karakteristik dan porositas dari briket char yang diperoleh

dari pirolisis limbah plastik?

b. Mendapatkan cara untuk optimasi kualitas pembakaran dari briket char

pada pemanfaatan sebagai bahan bakar?

Secara umum ultimate test digunakan untuk menghitung nilai kalor

yang dimiliki suatu material melalui persamaan matematis. Selain itu nilai

kalor dapat diketahui melalui uji bomb calorimeter sehingga kepentingannya

adalah untuk membandingkan nilai diantara kedua metode tersebut.

Meskipun tidak tersirat dalam tujuan penelitian tetapi satu uji yang

sangat penting adalah proximate test, karena data yang didapat dari uji

tersebut sangat penting untuk menentukan pengolahan bahan bakar padat.

Peneliti sengaja tidak menuliskan dalam tujuan dikarenakan proximate test

merupakan suatu keharusan sehingga secara otomatis harus dilakukan.

Berbagai penelitian telah dilakukan untuk mengetahui karakteristik

pembakaran bahan bakar padat. Akan tetapi peneliti mengklaim bahwa belum

ada penelitian khusus yang dilakukan untuk membuat briket dari char produk

pirolisis limbah plastic. Penelitian ini juga ditujukan untuk mengetahui cara

yang lebih optimal untuk mendapatkan kualitas pembakaran briket yang

paling baik.

3.2. Manfaat Penelitian

Kegiatan penelitian dilakukan dengan harapan dapat diraih beberapa

manfaat yaitu;

a. Didapatkan tambahan sumber data (database) terkait karakteristik dari

produk pirolisis limbah plastik dengan beberapa kondisi perlakuan proses

yang bervariasi.

18

b. Mampu mengoptimalkan nilai manfaat dari char sebagai produk pirolisis

sehingga dapat digunakan sebagai sumber energi bentuk briket.

c. Dapat diketahui efisiensi pembakaran briket dari beberapa jenis char serta

dampaknya terhadap lingkungan.

19

BAB 4. METODE PENELITIAN

4.1. Lokasi Penelitian

Penelitian ini mengambil tempat di laboratorium Fakultas Teknik

Universitas Muhammadiyah Magelang yang berlokasi di Kampus 2, dengna

alamat Jl. Mayjend Bambang Sugeng Km 5 Mertoyudan Magelang, Jawa

Tengah. Selain itu pengujian data akan dilakukan di Lab. Konversi Energi

UGM, Lab. PSPG PAU UGM, dan Laboratorium/Bengkel yang mendukung

kegiatan penelitian ini.

4.2. Tahapan Penelitian

Bahan yang digunakan dalam penelitian ini adalah 13 sampel char hasil

pirolisis sampah plastik dengan beberapa variasi perlakuan selama proses

berlangsung. Variasi dalam proses meliputi temperatur reaktor, jenis dan

komposisi bahan baku, serta penggunaan katalis (Tabel 4.1.)

Tabel 4.1. Variasi perlakuan pada proses pirolisis sampah plastik

NoSampel Bahan Komposisi (%) Temperatur Operasi (⁰C) Katalis

Berat Katalis (gram)

1 PE 100 450 Natural Zeolite 300

2 PE 100 500 Natural Zeolite 100

3 PE+other 50-50 450 Natural Zeolite 100

4 PE 100 450 Tanpa katalis 0

5 PE 100 450 Zeolite Y 100

6 PE+PS 50-50 450 Natural Zeolite 100

7 PE+PS+other 50-25-25 450 Natural Zeolite 100

8 PE 100 450 Natural Zeolite 400

9 PE+PP+PS 50-40-10 450 Natural Zeolite 300

10 PE+PP+PET+PS+other 50-30-10-5-5 500 Natural Zeolite 300

11 PE* 100 450 Natural Zeolite 100

12 PP+ PE 40-60 450 Natural Zeolite 300

13 PE 100 450 Natural Zeolite 200

*) PE kantong plastik (bag)

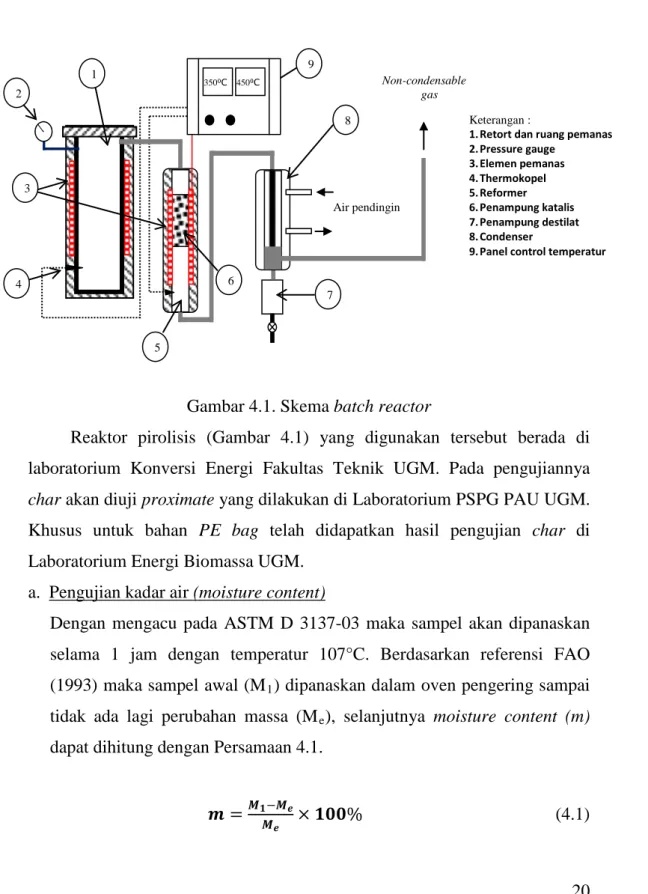

Perlu diketahui bahwa pada awalnya reaktor yang digunakan untuk

proses pirolisis merupakan jenis batch reactor dengan konsep slow pyrolysis

seperti diperlihatkan pada Gambar 4.1. Proses pirolisis yang dilakukan

20

ditujukan untuk menghasilkan produk utama bahan bakar cair, sehingga

setiap proses akan dihentikan jika cairan sudah diketahui sangat sedikit

terproduksi meskipun produk gas masih mungkin dihasilkan. Perilaku selama

proses tersebut diprediksi akan mempengaruhi karakter char.

Gambar 4.1. Skema batch reactor

Reaktor pirolisis (Gambar 4.1) yang digunakan tersebut berada di

laboratorium Konversi Energi Fakultas Teknik UGM. Pada pengujiannya

char akan diuji proximate yang dilakukan di Laboratorium PSPG PAU UGM.

Khusus untuk bahan PE bag telah didapatkan hasil pengujian char di

Laboratorium Energi Biomassa UGM.

a.

Dengan mengacu pada ASTM D 3137-03 maka sampel akan dipanaskan

selama 1 jam dengan temperatur 107°C. Berdasarkan referensi FAO

(1993) maka sampel awal (M

Pengujian kadar air (moisture content)

1

) dipanaskan dalam oven pengering sampai

tidak ada lagi perubahan massa (M

e), selanjutnya moisture content (m)

dapat dihitung dengan Persamaan 4.1.

𝒎𝒎 =

𝑴𝑴𝟏𝟏−𝑴𝑴𝒆𝒆 𝑴𝑴𝒆𝒆× 𝟏𝟏𝟏𝟏𝟏𝟏% (4.1)

2 1 3 4 5 9 6 7 8 Air pendingin Non-condensable gas 350⁰C 450⁰C Keterangan :1. Retort dan ruang pemanas 2. Pressure gauge 3. Elemen pemanas 4. Thermokopel 5. Reformer 6. Penampung katalis 7. Penampung destilat 8. Condenser

21

b.

Pengujian volatile melalui tahapan proses seperti ditunjukkan Gambar 4.2

di bawah ini. Pada tahapan tersebut sampel 1 gram dipanaskan hingga

mencapai temperatur 950±20°C dengan holding time 10 menit. Kondisi

furnace tanpa oksigen, biasanya dialirkan gas nitrogen atau helium yang

bersifat stabil dan tidak mudah bereaksi dengan sampel. Rumus

perhitungannya sesuai standar ASTM D 3175 dapat dilihat pada

Persamaan 4.2 dan 4.3 berikut ini.

Pengujian Volatile matter

𝐂𝐂 = [(𝐀𝐀 − 𝐁𝐁)/𝐀𝐀] × 𝟏𝟏𝟏𝟏𝟏𝟏% (4.2)

𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒗𝒆𝒆 𝒎𝒎𝒗𝒗𝒗𝒗𝒗𝒗𝒆𝒆𝒎𝒎 (%) = 𝑪𝑪 − 𝑫𝑫 (4.3)

Keterangan dari persamaan di atas, A adalah berat sampel dalam gram, B

merupakan berat sampel setelah pemanasan dalam gram, dan C adalah

berat yang hilang dalam persen (%). D merupakan moisture content dalam

persen yang didapatkan pada pengujian sebelumnya.

Gambar 4.2. Langkah pengujian volatile matter

c.

Pengujian kadar abu ditunjukkan pada Gambar 4.3. Sampel 1 gram akan

dipanaskan hingga mencapai temperatur 750°C dengan laju pemanasan

3,3°C/menit dan holding time 120 menit. Rumus perhitungannya sesuai

standar ASTM D 3174 dapat dilihat pada Persamaan 4.4 berikut ini.

Pengujian abu (ash)

𝑎𝑎𝑎𝑎ℎ (%) = [(A − B)/C] × 100% (4.4)

Keterangan dari persamaan di atas, A adalah berat abu dan cawan dalam

gram, B merupakan berat cawan kosong dalam gram, dan C adalah berat

sampel awal dalam gram.

Penimbangan :

• Berat cawan (crucible) kosong

• Kalibrasi

• Berat sampel 1 gram

Furnace : • 950±20°C • Holding time 10 menit Perhitungan : Sesuai ASTM D 3175

22

Gambar 4.3. Langkah pengujian kadar abu

d.

Setelah kadar air, kadar abu, dan volatile matter diketahui maka dapat

dihitung kandungan fixed carbon melalui standar ASTM D3172 seperti

disajikan pada Persamaan 4.5 di bawah ini.

Perhitungan fixed carbon

𝒇𝒇𝒗𝒗𝒇𝒇𝒆𝒆𝒇𝒇 𝒄𝒄𝒗𝒗𝒎𝒎𝒄𝒄𝒗𝒗𝒏𝒏 (%) = 𝟏𝟏𝟏𝟏𝟏𝟏% − [𝒎𝒎𝒗𝒗𝒗𝒗𝒎𝒎𝒗𝒗𝒎𝒎𝒎𝒎𝒆𝒆 𝒄𝒄ontent (%) + ash (%) +

volatile matter (%)] (4.5)

e.

Pengujian nilai kalor akan mengacu pada standar ASTM 2015, digunakan

peralatan bomb calorimeter.

Nilai kalor

f.

Uji ultimate untuk mengetahui kadar C,H,O,N,dan S akan dilakukan di

Lab PSPG PAU atau Lab Kimia lainnya yang mendukung. Jika pengujian

nilai kalor melalui bomb calorimeter dianggap cukup maka tidak perlu

dilakukan uji ultimate tersebut.

Uji Ultimate

g.

Untuk mengetahui porositas maka akan sebelumnya dilakukan pengujian

ukuran partikel char dalam briket.

Uji Porositas

Briket yang akan dibuat merupakan produk dengan bahan baku char

hasil pirolis limbah plastik tanpa campuran dengan bahan karbon yang lain.

Pada tahapan pembuatan akan ditentukan ukuran partikel char pada satu

acuan penyaring yang memiliki ukuran direncanakan 100 mesh, dan variasi

ukuran lain Tekanan pengepresan briket akan dicoba pada tekanan kira-kira

200 kg/cm

2untuk diuji dengan konsep IRI, dan jika kekuatan produk briket

tidak sesuai harapan maka akan dilakukan pengepresan tekanan rendah

dengan penambahan pengikat (binder). Pengujian yang akan dilakukan selain

Penimbangan :

• Berat cawan (crucible) kosong

• Kalibrasi

• Berat sampel 1 gram

Furnace : • 950°C • Holding time 120 menit • Ash Perhitungan : Sesuai ASTM D 3174

23

impact resistance index adalah karakteristik pembakaran dan emisi

pembakarannya.

4.3.

Diagram Alir Penelitian

Gambar 4.4.

Flowchart Penelitian

Studi Pustaka

Pembuatan briket (massa 4 gram char + 1 gram binder). Tekanan

pengepresan 10 kg/cm²

Pembersihan dan Penyaringan

Mulai

Pengujian sampel (particle size, Ultimate test, Proximate test)

Mengumpulkan dan identifikasi Char (13 Sampel)

Pengeringan dengan sinar matahari 2 x 4 jam

Pengujian Karakteristik Pembakaran

Pengujian awal porosity, impact resistance index Apakah index kekuatan 100-200 tercapai?

Tidak

Ya

Pengukuran kadar emisi

Selesai Kesimpulan Analisis dan Pembahasan Pengamatan fisik

24

BAB 5. HASIL YANG DICAPAI

5.1.

Karakter Char Berdasarkan Proximate Test

Karakteristik char yang dapat diamati dari hasil uji proximate khusus

untuk bahan 100% PE dengan perlakuan yang berbeda meliputi temperatur

reaktor, jenis dan berat katalis adalah seperti terlihat pada Gambar 5.1.

Sampel-sampel tersebut (sampel 1, 2, 4, 5, 8, 11, dan 13), detail perbedaan

perlakuan selama proses pirolisis dapat dilihat kembali pada Tabel 4.1.

Perbedaan sifat yang menarik untuk diamati adalah sampel berbahan

asal pirolisis PE dengan temperatur reaktor 450

⁰C(sampel 1, 4, 5, 8, 11, dan

13). Rata-rata kadar volatile pada sampel-sampel char tersebut masih lebih

tinggi daripada kadar fixed carbon , kecuali sampel 8 yang memiliki fixed

carbon lebih tinggi 6,18 % daripada volatile matter. Untuk sampel char

nomor 2 yang didapatkan melalui pirolisis pada 500

⁰C memiliki kadar fixed

carbon 0,295 % lebih tinggi daripada volatile matter.

Gambar 5.1. Grafik data proximate test untuk bahan PE 100% dengan

perlakuan temperatur, jenis dan berat Katalis yang berbeda

25

Pengaruh temperatur reaktor selama proses pirolisis berlangsung dapat

diamati melalui data proximate test untuk bahan 100% PE dengan NZ 100

gram (Sampel 2 dan 11). Temperatur reaktor yang diamati adalah pada

450°C, dan 500°C. Semakin tinggi temperatur reaksi menunjukkan bahwa

persentase volatile akan semakin menurun seperti terlihat pada Gambar 5.2.

Penurunan kadar volatile tersebut yaitu pada temperatur 450°C dengan

volatile 64,594 % pada temperatur lebih tinggi 500°C menunjukan nilai yang

semakin menurun yaitu mencapai 24,681 %. Meskipun demikian kondisi data

tersebut terbatas pada temperatur yang digunakan selama penelitian sehingga

pada temperatur yang lebih tinggi (>500°C) tidak diperoleh grafik data

perubahan kadar volatile-nya.

Gambar 5.2. Grafik pengaruh temperatur reaktor pirolisis terhadap komposisi

char yang diukur melalui proximate analysis

Perubahan kadar volatile seperti yang terlihat memiliki perbedaan trend

dengan kadar fixed carbon yang sebaliknya akan naik sesuai penentuan

temperatur reaktor yang semakin tinggi. Grafik menunjukkan kenaikan

persentase fixed carbon tersebut, dengan pirolisis pada 450°C nilainya 13,637

% maka pada temperatur 500°C semakin tinggi menjadi 24,976 %.

Berdasarkan grafik pada Gambar 5.2 dapat dibandingkan pengaruh

temperatur reaktor pirolisis terhadap kadar volatile dan fixed carbon. Akan

26

tetapi jika melihat kadar moisture yang justru meningkat maka perlu ditinjau

kembali kondisi penanganan dan penyimpanan char tersebut, sehingga

kemungkinan ada pengaruh kelembaban udara lingkungan

yang

bersinggungan langsung dengan char. Selain itu pirolisis yang dilakukan

menggunakan bahan baku limbah dengan kondisi yang berbeda, meskipun

merupakan jenis yang sama dari PE tetapi jenis bahan tambah dan komposisi

yang tak terkontrol sebagai feedstock memungkinkan data proximate yang

berbeda.

Perbedaan temperatur pirolisis menunjukkan pengaruh yang terjadi

pada perubahan nilai kalor char, dimana pada temperatur 500°C terlihat

justru mengalami penurunan. Grafik pada Gambar 5.3 menunjukkan

perubahan nilai kalor tersebut, yaitu 7531,748 kal/gr dan pada temperatur

500°C menurun menjadi 3840,142 kal/gr.

Gambar 5.3. Grafik pengaruh temperatur reaktor terhadap nilai kalor Char

Mengamati data-data tersebut di atas maka yang menarik adalah kadar

fixed carbon yang meningkat pada temperatur 500°C sedangkan nilai kalor

justru mengalami penurunan. Secara teoritis besarnya nilai kalor akan naik

sebanding dengan kadar karbon, oleh karena itu perlu diingat bahwa dalam

27

sebuah pengujian proximate test maka fixed carbon merupakan kadar yang

tidak memperhitungkan kadar karbon dalam volatile matter.

Perhitungan nilai kalor adalah menggunakan kadar karbon total yang

diukur melalui ultimate test. Kondisi Sampel 11 yang justru memiliki nilai

kalor tinggi disebabkan kadar volatile yang cukup besar yaitu 64,594 %,

sedangkan Sampel 2 meskipun kadar fixed carbon lebih tinggi tetapi kadar

volatile hanya 24,681 %. Selain itu kadar abu dan moisture Sampel 2 jauh

lebih tinggi, sehingga menyebabkan nilai kalor per satuan massa lebih rendah

daripada Sampel 11.

Gambar 5.4. Data proximate test Char dari pirolisis PE berdasarkan treatment

Katalis Natural Zeolite

Jenis char dari pirolisis PE dengan katalis Natural Zeolite selain

Sampel 2 dan 11 yang telah dibahas sebelumnya memiliki karakter berdasar

proximate test seperti data yang disajikan pada Gambar 5.4. Pada penelitian

Sampel 1-NZ 300 gr

Sampel 8-NZ 400 gr

28

ini jenis char tersebut tidak dianalisa untuk dibandingkan satu sama lain

meskipun memiliki persamaan perlakuan yaitu temperatur pirolisis pada

450°C. Hal itu disebabkan karena berdasarkan pada skema reaktor pirolisis

yang digunakan maka perlakuan katalis terletak pada reformer yaitu bagian

setelah unit reaktor (Gambar 2.5).

Dengan demikian dapat diperkirakan bahwa katalis tidak memberikan

pengaruh terhadap komposisi char. Namun demikian dari sampel yang

diperoleh didapatkan data yang berbeda, kemungkinan perbedaan tersebut

terkait pada jumlah bahan baku dan durasi waktu pirolisis yang digunakan.

Gambar 5.5 memperlihatkan data untuk char yang diperoleh dari proses tanpa

katalis dan dengan jenis Y Zeolite. Sampel 4 dan 5 tersebut masih merupakan

char yang diperoleh dari pirolisis PE pada 450°C.

Gambar 5.5. Data proximate test Char dari pirolisis PE berdasarkan treatment

Katalis Y Zeolite dan Tanpa Katalis

Secara umum data proximate dari sampel-sampel char yang diperoleh

dari pirolisis PE dengan temperatur reaksi 450°C menunjukkan ciri yang

sama yaitu nilai kalor yang tinggi dengan persentase volatile yang tinggi pula.

Sampel 8 merupakan char dengan nilai kalor yang lebih rendah diantara

sampel-sampel tersebut, akan tetapi kadar karbon dalam hitungan fixed

carbon lebih tinggi dibandingkan yang lain.

Y Zeolite 100 gr Tanpa katalis

29

Nilai kalor dari semua sampel char hasil pirolisi 100% PE 450°C dapat

dilihat pada Gambar 5.6, dimana nilai kalor tertinggi dimiliki sampel nomor 5

(PE, 450

⁰C, 100gr Zeolite Y) senilai 7583,171 kalori/gr. Jika dibandingkan

maka nilai kalor terendah dimiliki sampel nomor 8 (PE, 450

⁰C, 400gr

Natural Zeolite) senilai 4128,476 kalori/gr. Dari data proximate dapat

diketahui untuk sampel char nomor 8 tersebut juga memiliki kadar abu yang

tinggi daripada sampel lain.

Gambar 5.6. Nilai kalor char dari pirolisis 100% PE pada 450

°C

Identifikasi terhadap char dari pirolisis bahan plastik campuran telah

diketahui dan diberi kode dengan Sampel 3 (PE+Other), Sampel 6 (PE+PS),

Sampel 7 (PE+PS+Other), Sampel 9 (PE+PP+PS), Sampel 10

(PE+PP+PS+PET+Other), dan Sampel 12 (PE+PP). Karakteristik untuk char

dalam kategori campuran ini dapat langsung dibandingkan melalui grafik data

uji proximate seperti yang disajikan pada Gambar 5.7.

30

Gambar 5.7. Data proximate dari char hasil pirolisis bahan campuran

Grafik data proximate menunjukkan bahwa rerata sampel char dari

pirolisis bahan campuran memiliki persentase fixed carbon yang tinggi.

Diantara sampel-sampel tersebut kadar fixed carbon paling tinggi dimiliki

Sampel 3 sedangkan yang terendah dimiliki Sampel 6 dengan nilai 9,896 %,

akan tetapi nilai volatile Sampel 6 yang cukup besar 63,672 % sehingga nilai

kalor merupakan yang tertinggi diantara sampel char dari bahan campuran.

31

Nilai kalor char seperti yang dapat dilihat pada Gambar 5.8

menunjukkan bahwa Sampel 6 (PE+PS) dan 7 (PE+PS+Other) memiliki nilai

paling besar. Kedua sampel tersebut juga memiliki kadar ash yang hampir

setara 22,033 % dan 22,550 %. Kadar volatile yang cukup tinggi biasanya

akan sesuai dengan karakter fisik dari char. Hal itu terkait dengan fase

depolimerisasi yang belum sempurna selama proses pirolisis.

Namun demikian data menunjukkan bukti yang menarik, yaitu sebagian

char dengan volatile tinggi memiliki karakter lebih kering. Penelitian ini tidak

melakukan uji ultimate dan pengujian komposisi ash, sehingga data tentang

unsur-unsur lain yang mungkin berpengaruh terhadap sifat fisik char tidak

dapat disajikan.

Sifat yang lunak atau mudah meleleh jika terkena panas saat dibakar

tentu saja menjadikan char tidak layak untuk dibuat briket, meskipun

memiliki nilai kalor yang tinggi. Selain itu pengaruh campuran terhadap

karakter char sulit dianalisa oleh karena setiap sampel memiliki jenis bahan

baku campuran yang berbeda. Dibutuhkan lebih dari satu sampel dengan

bahan campuran yang sama dengan variasi pada persentase campuran untuk

dapat mengetahui pengaruhnya.

5.2.

Porositas Dan Sifat Ketahanan Fisik Briket Char

Data yang tersaji dalam Tabel 5.1 dapat menunjukkan bahwa sejumlah

5 briket char meleleh saat dibakar dan menetes dalam alat uji seperti terlihat

pada Gambar 5.9, sehingga hanya 8 sampel yang dapat diuji pembakarannya.

Gambar 5.10 memperlihatkan char yang kering akan membuat briket dapat

diuji karena sampai pembakaran selesai tidak ada lelehan, termasuk abunya

akan tetap tertinggal pada alat penimbang.

32

Tabel 5.1 Data dimensi briket dan nilai Impact Resistance Index

Briket char dibuat bentuk silindris berlubang yang bertujuan untuk

mempermudah peletakan briket pada landasan yang dihubungkan dengan

timbangan digital. Briket yang sudah jadi dan dikeringkan selanjutnya diuji

kekuatannya menggunakan konsep impact resistance index (IRI).

Gambar 5.9. Briket dari Char yang lunak meleleh dalam furnace alat uji

Lelehan33

Gambar 5.10. Kondisi uji pembakaran briket dari Char kering

Pengujian kekuatan briket melalui impact resistance index

menunjukkan nilai rata-rata IRI 200 yang berarti briket tidak mengalami

kerusakan dan bersifat tidak mudah pecah. Dalam pengujian ini briket

dijatuhkan dua kali dari jarak 1,83 meter ke lantai beton, selanjutnya briket

akan tetap utuh ataupun mengalami pecah dihitung menggunakan Persamaan

2.4. Salah satu briket yaitu Sampel 1 memiliki index 100 karena mengalami

pecah menjadi dua bagian. Meskipun demikian nilai uji kekuatan briket

tersebut terbatas pada dimensi dan massa sampel yang dibuat dalam

penelitian ini, hal itu dikarenakan jumlah char yang didapatkan sangat

terbatas.

Porositas briket adalah kondisi fisik yang tergantung oleh besarnya

partikel penyusun briket. Pada penelitian sebelumnya diketahui bahwa

semakin kecil ukuran partikel akan menyebabkan porositas semakin rendah,

dan sebaliknya bahwa semakin besar ukuran partikel maka semakin tinggi

pula nilai porositasnya. Pada penelitian ini diketahui bahwa semua partikel

char lolos dengan penyaringan yang sangat lembut yaitu 100 mesh, oleh

karena itu dapat dinyatakan bahwa char produk pirolisis limbah plastik

rata-rata berukuran lembut sehingga variasi porositas dalam pembuatan tidak perlu

dilakukan. Pada peristiwa pembakaran maka partikel kecil yang

34

menyebabkan porositas rendah akan menghambat difusi oksigen ke dalam

partikel briket. Sehingga untuk mendapatkan pembakaran yang lebih baik

dimensi briket dibuat dalam ukuran yang kecil seperti sampel pada penelitian

ini.

5.3.

Karakteristik Pembakaran Briket

Karakteristik pembakaran briket akan dianalisa melalui data grafik

pengurangan massa dan grafik laju pembakaran. Grafik pengurangan massa

akan memberikan gambaran kondisi masing-masing tahapan pembakaran

briket tersebut. Tahapan yang dimaksud (Syamsiro dan Saptoadi, 2007)

adalah fase saat pemanasan, fase devolatilisasi, dan fase pembakaran arang.

Sedangkan grafik laju pembakaran akan memberikan gambaran nilai

maksimal dari laju pembakaran pada kecepatan aliran udara tertentu,

termasuk periode waktu pembakaran briket. Gambar 5.11 menunjukkan

karakter dari grafik pengurangan massa pembakaran briket dari char pirolisis

100% PE .

Gambar 5.11. Grafik Pengurangan Massa Briket (char 100% PE)

Dengan melihat grafik pada Gambar 5.11 dapat diketahui bahwa briket

dari Sampel 2 dengan kadar moisture paling tinggi berdasar proximate test

memiliki periode pengurangan massa pada fase pemanasan yang lebih lama.

35

Devolatilisasi baru dimulai setelah pembakaran melewati detik ke 1500 atau

kira-kira setelah menit ke 25, ditandai dengan pengurangan massa yang cepat.

Pembakaran karbon yang ditandai dengan pengurangan massa yang kembali

lambat dan berakhir pada detik ke 3010 atau 50,17 menit. Pada akhir

pembakaran yang ditandai massa terukur pada timbangan relatif stabil

menunjukkan massa ash 1,822 gram (40,82%) mendekati angka proximate

bahwa kadar ash 41,06%. Kondisi berbeda terjadi pada briket dari Sampel 5,

dimana kadar moisture yang lebih rendah memperlihatkan grafik

pengurangan massa yang lebih cepat pada fase pemanasan, dengan demikian

fase devolatilisasi cepat tercapai. Dengan kadar volatile menurut proximate

test yang cukup besar 60,942 % terlihat bahwa pengurangan massa pada fase

devolatilisasi relatif besar dan massa terlihat berkurang dengan cepat.

Selanjutnya trend grafik pengurangan massa pembakaran briket dari Sampel 1

dan 8 dapat dianalisa sebagaimana Sampel 2 dan 5, termasuk menganalisa

kesesuaian massa abu untuk dibandingkan dengan persentase pada proximate

test.

Pada pembahasan berikut ini Gambar 5.12 akan memperlihatkan grafik

laju pembakaran sesaat dari briket char hasil pirolisis 100% PE. Dalam

analisa laju pembakaran, meskipun merupakan briket dari asumsi bahan yang

sama, akan tetapi diprediksi perbedaan kadar sesuai uji proximate merupakan

sebab karakter grafik yang berbeda.

36

Grafik laju pembakaran juga dapat memperlihatkan perbedaan karakter

pada kecepatan udara yang diatur pada 0,7 m/s . Briket Sampel 1 dan 2

memiliki nilai laju pembakaran yang lebih tinggi dibandingkan briket Sampel

5 dan 8. Briket dari Sampel 1 memiliki laju pembakaran tertinggi mencapai

0,183 gr/detik. Dengan kadar air dan fixed carbon yang lebih rendah, maka

jika dibandingkan dengan briket Sampel 2 periode pembakaran briket Sampel

1 terjadi lebih pendek.

Tabel 5.2 Data karakteristik pembakaran briket (char 100% PE)

Nomor Briket Massa Awal (gram) Laju Pembakaran Tertinggi (gr/detik) Kecepatan Udara (m/detik) Periode Pembakaran (menit) Massa Abu (gram)