TUGAS KELOMPOK

PROSES INDUSTRI KIMIA II

KELOMPOK VII dan KELOMPOK VIII

INDUSTRI PUPUK UNIT AMONIA

Dosen Pengampu : Ir. Wahyuningsih, M.Si

Disusun Oleh :

Resti Dian Permatasari 21030112060029 Elsa Paramita 21030112060030 Danang Pinardi Putra 21030112060031 Randy Pranata 21030112060032 Ni’matul Izzah 21030112060033 Lifinski Piliang Sany 21030112060034 Rahmah Puspita Sari 21030112060035 Ningrum Aria Sundari 21030112060036

PROGRAM STUDI DIPLOMA III TEKNIK KIMIA

PROGRAM DIPLOMA FAKULTAS TEKNIK

UNIVERSITAS DIPONEGORO

SEMARANG

KATA PENGANTAR

Puji dan syukur kami panjatkan kehadirat Allah SWT yang telah memberikan rahmat dan karunia-Nya sehingga tersusunnya tugas makalah ini. Pengembangan pembelajaran dari materi yang ada pada makalah ini,dapat senantiasa dipahami oleh mahasiswa dengan tetap dalam bimbingan dosen.Upaya ini diharapkan dapat lebih mengoptimalkan penguasaan siswa tehadap kompetensi yang dipersyaratkan.

Dalam penyusunan makalah ini,masih banyak kekurangannya.Untuk itu,penyusun mengharapkan tegur,sapa,atau kritik demi perbaikan yang akan datang.

Akhirnya penyusun mengucapkan terimakasih kepada semua pihak yang telah membantu penyusunan makalah ini.

Semarang, 28 Maret 2014

BAB I PENDAHULUAN 1.1 Pengertian Amonia

Amonia adalah senyawa kimia yang mempunya rumus NH3.Biasanya senyawa ini didapati berupa gas dengan bau tajam yang

khas (disebut bau amonia). Walaupun amonia memiliki sumbangan penting bagi keberadaan nutrisi di bumi, amonia sendiri adalah senyawa kaustik dan dapat merusak kesehatan. Administrasi Keselamatan dan Kesehatan PekerjaanAmerika Serikat memberikan batas 15 menit bagi kontak dengan amonia dalam gas berkonsentrasi 35 ppm volum, atau 8 jam untuk 25 ppm volum. Kontak dengan gas amonia berkonsentrasi tinggi dapat menyebabkan kerusakan paru-paru dan bahkan kematian. Sekalipun amonia di AS diatur sebagai gas tak mudah terbakar, amonia masih digolongkan sebagai bahan beracun jika terhirup, dan pengangkutan amonia berjumlah lebih besar dari 3.500 galon (13,248 L) harus disertai surat izin.

(sumber:NunaaHabsyi.2012.Senyawaamonia.http://nunaahabsyi.blogspot.c om/2012/12/senyawa-amonia-nh3_9.html.diakses : 27 Maret 2014.)

1.2 Sifat Amonia

Sifat-sifat amonia antara lain sebagai berikut:

1) Amonia adalah gas yang tidak berwarna dan baunya sangat merangsang sehingga gas ini mudah dikenal melalui baunya.

2) Sangat mudah larut dalam air, yaitu pada keadaan standar, 1 liter air terlarut 1180 liter amonia.

3) Merupakan gas yang mudah mencair, amonia cair membeku pada suhu -780C dan mendidih pada suhu -330 C.

4) Beberapa data penting tentang unsur penyusun senyawa amonia. a. Data penting tentang nitrogen:

− Ditemukan oleh Daniel Rutherford pada tahun 1772. − Mempunyai massa atom 14,0067 sma

− Mempunyai nomor atom 7. Mempunyai jari-jari atom

− Dalam senyawa mempunyai bilangan oksidasi -3,+5, +4 dan +2,Mempunyai volum atom 17,30 cm3/mol

− Mempunyai struktur Kristal heksagonal,Mempunyai titik didih 77,344 K

− Mempunyai titik lebur 63,15 K,Mempunyai massa jenis 1,251 gram/cm3

− Mempunyai kapasitas panas 1,042 J/g K,Mempunyai potensial ionisasi 14,534 Volt

− Mempunyai elektronegativitas 3,04, Mempunyai

konduktivitas kalor 0,02598 W/m K

− Mempunyai harga entalpi penguapan 2,7928 KJ/mol. (Sunardi 61-63).

b. Data penting tentang hidrogen:

− Di temukan oleh Henry Cavendish pada tahun 1766 − Mempunyai massa atom 1,00794 sma, Mempunyai

nomor atom 1,Mempunyai jari-jari atom 2,08 Å

− Mempunyai konfigurasi elektron 1,Dalam senyawa mempunyai bilangan oksidasi +1, tetapi pada senyawa hibrida bilangan oksidasi hidrogen -1

− Mempunyai volum atom 14,10 cm3/mol,

Mempunyai

struktur Kristal heksagonal

− Mempunyai titik didih 20,28 K, Mempunyai titik lebur

13,81 K,Mempunyai massa jenis 0,0899 gram/cm3 − Mempunyai kapasitas panas 14,304 J/g K,Mempunyai

potensial ionisasi 13,598 volt,Mempunyai elektronegativitas 2,10

− Mempunyai konduktivitas kalor 0,1815 W/m K,Mempunyai harga entalpi pembentukan 0,00585 KJ/mol,Mempunyai harga entalpi penguapan 0,4581 KJ/mol. (Sunardi, 15-16).

1.3 Proses Pembuatan Amonia

Proses pembuatan amonia dari gas alam dan gas sintesis dapat dilakukan dengan 4 proses antara lain :

Proses pembuatan amonia dari nitrogen dan hidrogen pertama kali ditemukan oleh Fritz Haber tahun 1908, seorang ahli kimia dari Jerman. Untuk skala industri pembuatan ammonia ditemukan oleh Carl Bosch, seorang ahli kimia juga dari Jerman. Persamaan reaksi sintesis amonia sebagai berikut:

N2 (g) + 3H2 (g) → 2NH3 (g) ∆H°= –46.1 KJ/mol

Berdasarkan prinsip kesetimbangan maka konstanta kesetimbangan reaksi tidak hanya tergantung pada temperatur dan tekanan tetapi juga dipengaruhi oleh perbandingan komposisi nitrogen dan hidrogen. Kondisi yang menguntungkan untuk pembentukan amonia adalah reaksi ke kanan pada suhu rendah dan tekanan tinggi. Namun reaksi tersebut berlangsung sangat lambat pada suhu rendah, bahkan pada suhu 500 oC sekalipun. Di pihak lain karena

reaksi ke kanan eksoterm maka penambahan suhu akan mengurangi rendemen. Proses Haber-Bosh pertama dilangsungkan pada suhu 500 oC dan tekanan 150

– 350 atm menggunakan katalis serbuk besi yang dicampur dengan Al2O3,

MgO, CaO dan K2O.

b. Proses Kellog

Proses ini merupakan proses sintesa amonia menggunkan bahan baku dari gas alam dengan reaksi utama antara gas hidrogen dan nitrogen menjadi amonia yang berlangsung pada seksi ammonia converter. Kondisi optimal yang digunakan pada proses ini adalah menjaga reaksi pada tekanan 140 – 150 kg/cm2 dan temperatur 360 – 500 oC. Ammonia converter yang digunakan

terdiri dari dua jenis, yaitu Kellog horizontal ammonia converter dan Kellog

vertical quench converter.

Gas sintesis murni yang didapat dari proses ini terdiri dari campuran H2

(74.2%), N2 (24.7%), CH4 (0.8%) dan Ar (0.3%). Semua komposisi gas

tersebut kemudian dipisahkan dengan treatment tertentu sehingga gas sintesis yang dihasilkan hanya mengandung komponen H2 dan N2. Selanjutnya, proses

inti terbentuknya amonia terjadi di dalam ammonia converter yang mereaksikan gas nitrogen dan hidrogen menghasilkan amonia.

c. Proces Lurgi

Pada proses Lurgi reaksinya berlangsung dalam reactor fixed bed dengan menggunakan oksigen dan steam pada kisaran tekanan 2000 – 3000 kPa (20 – 30 atm). Oksigen dan steam dimasukkan kedalam gasifier melalui celah ke dalam rotary grate. Temperatur gasifikasi sekitar 560 – 620 oC dan

tergantung dari karakteristik umpan. Kandungan metan dan karbondioksida masing-masing 10% dan 28% dalam gasifier. Crude gas dari Lurgi gasifier yang diproses dalam beberapa langkah yaitu pengolahan limbah panas, shift

conversion, penghilangan tar, phenol dan produk lain. Nitrogen cair melalui

proses scrubbing akan menghasilkan gas sintesis yang murni dilanjutkan proses kompresi dan terakhir proses pembuatan amonia.

d. Proses Koppers – Totzek

Proses ini berawal dari gasification steam generation washing pada fase cair dengan tekanan yang rendah dan suhu yang tinggi. Campuran homogen dari batubara, oksigen dan steam memiliki suhu 1925oC. Steam dan karbon

bereaksi endotermik sehingga terjadi penurunan suhu hingga 1480oC. Gas

sintesis yang dihasilkan memiliki sulfur, CO dan CO2 yang bersifat racun bagi

katalis, sehingga perlu dilakukan proses penghilangan sulfur, CO dan CO2. Gas

sintesis yang telah murni kemudian diumpankan dalam ammonia converter dengan katalis Fe2O3 yang sangat reaktif pada suhu 300oC – 500oC. Konversi

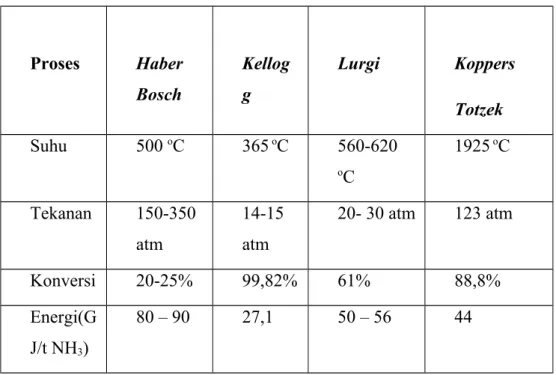

amonia overall yang dihasilkan proses ini adalah 88,8%. (Kirk Othmer, 1998) Untuk dapat mengetahui proses yang akan dipilih dalam memproduksi amonia maka dapat dilihat kondisi operasi pada masing-masing proses seperti pada tabel 2.1. Berdasarkan tabel 2.1 maka Proses yang dipilih adalah Kellogg

Process (USA) karena konversi sangat tinggi pada tekanan dan suhu rendah

dapat menghasilkan amonia yang lebih banyak, hal lain juga didukung oleh aktivitas katalis Ruthenium 20 kali lebih besar dibandingkan katalis besi (Fe , Al2O3, Fe2O3).

Tabel 1.1 Perbandingan Data kondisi Proses Pembuatan Amonia Proses Haber Bosch Kellog g Lurgi Koppers Totzek Suhu 500 oC 365 oC 560-620 oC 1925 oC Tekanan 150-350 atm 14-15 atm 20- 30 atm 123 atm Konversi 20-25% 99,82% 61% 88,8% Energi(G J/t NH3) 80 – 90 27,1 50 – 56 44 1.4 Kegunaan Amonia

Kegunaan amonia bagi manusia cukup beragam. Di antaranya adalah sebagai berikut:

a) Untuk pembuatan pupuk, terutama urea dan ZA (Zwavelzur amonium = amonium sulfat)

2 NH3(g) + CO2(g) CO(NH2)2(aq) + panas

2 NH3(g) + H2SO4 (NH4)2SO4(aq)

b) Untuk membuat senyawa nitrogen yang lain, seperti asam nitrat, amonium klorida, amonium nitrat.

− 4 NH3(g) + 5 O2(g) ↔ 4 NO(g) + 6 H2O(g)

− NH3(g) + HCl(aq) ↔ NH4Cl(aq)

− NH3(g) + HNO3(aq) ↔ NH4NO3(aq)

c) Untuk membuat hidrazin.

2 NH3(g) + NaOCl(aq) ↔ N2H4(l) + NaCl(s) + H2O(l)

Hidrazin merupakan salah satu senyawa nitrogen yang digunakan sebagai bahan bakar roket.

d) Dalam pabrik es, amonia cair digunakan sebagai pendingin (refrigerant) karena amonia cair mudah menguap dan akan menyerap panas sehingga menimbulkan efek pembekuan (J. Goenawan

153-(sumber:NunaaHabsyi.2012.Senyawaamonia.http://nunaahabsyi.blogspot. com/2012/12/senyawa-amonia-nh3_9.html.diakses : 27 Maret 2014.)

ISI 2.1 Bahan Baku

a. Gas Alam

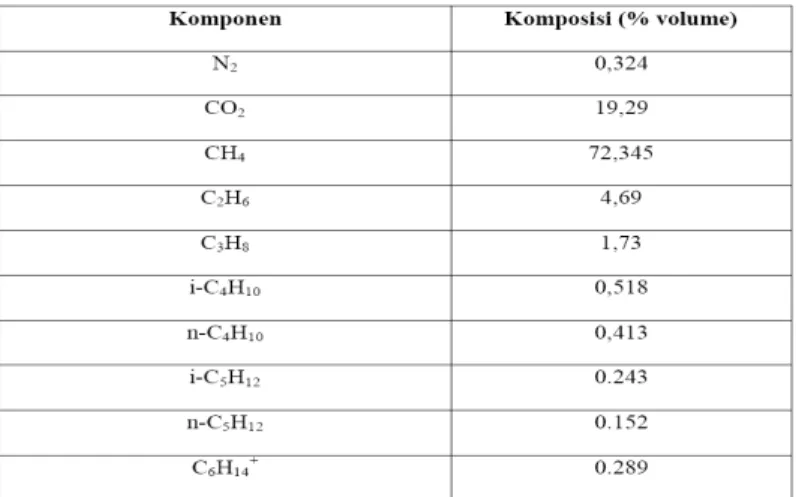

Gas alam terdiri dari alkana suku rendah, yaitu metana, etana, propana, butana dan pentana. Selain alkana juga terdapat berbagai gas lain seperti karbondioksida (CO2) dan hidrogen sulfida (H2S), beberapa sumur

gas juga mengandung helium. Tabel 2.1 Komponen Gas Alam

Kompone n Komposisi CH4 70-90% C2H6 0-5% C3H8 0-5% C4H10 0-5% C5H12 0-5% CO2 0-9% N2 0-5% Hg 0,1 ppm H2S 0-5% Total 100% (Agus Suwasono, 2012)

Gas alam ini mengandung kotoran-kotoran yang dapat mengakibatkan gangguan selama operasi berlangsung. Kotoran-kotoran tersebut diantaranya zat-zat padat, air, Heavy Hidro Carbon (HHC), senyawa-senyawa phosfor dan karbondioksida.

Disamping komponen-komponen di atas gas alam juga mengandung senyawa-senyawa sulfur. Kadar senyawa sulfur yang terdapat dalam gas alam dapat dilihat pada Tabel 2.3 berikut ini :

Tabel 2.3 Kandungan Sulfur pada Gas Alam

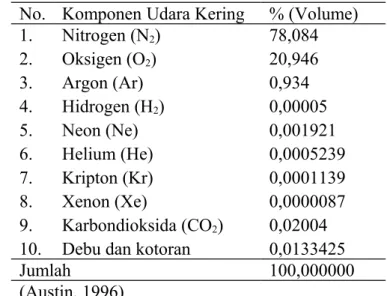

b. Udara

Udara pada unit ammonia selain sebagai bahan baku juga dibutuhkan untuk oksidasi di secondary reformer. Udara proses disuplai dari kompressor udara yang mengambil udara dari atmosfer dan disaring dengan saringan udara untuk menghilangkan debu-debu.

Udara merupakan sumber N2 untuk proses pembuatan ammonia di

PT. Pupuk Kujang. Komponen utama penyusun udara adalah gas Nitrogen dan Oksigen. Gas N2 ini dipisahkan dari O2 melalui reaksi pembakaran,

dimana O2 akan habis bereaksi. Komposisi udara bebas dapat dilihat pada

tabel berikut:

Tabel 2.4 Komposisi Udara

No. Komponen Udara Kering % (Volume) 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. Nitrogen (N2) Oksigen (O2) Argon (Ar) Hidrogen (H2) Neon (Ne) Helium (He) Kripton (Kr) Xenon (Xe) Karbondioksida (CO2)

Debu dan kotoran

78,084 20,946 0,934 0,00005 0,001921 0,0005239 0,0001139 0,0000087 0,02004 0,0133425 Jumlah 100,000000 (Austin, 1996) c. Air

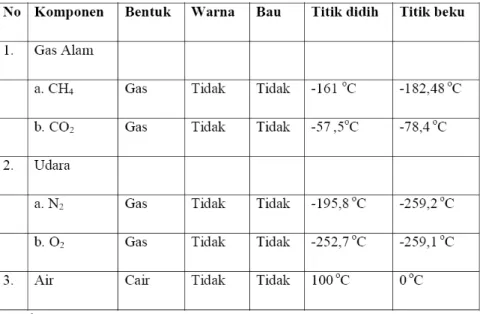

Air yang diperlukan adalah air dalam bentuk steam (uap air). Steam di unit ammonia berasal dari pemanfaatan panas pembakaran yang dihasilkan di reformer. Adapun sifat fisika dan kimia dari bahan baku pembuatan ammonia yang meliputi gas alam, udara dan air dapat dilihat pada Tabel 2.5 dan Tabel 2.6 berikut ini :

Tabel 2.5 Sifat Fisika Bahan Baku

(Sumber:Verroez,2010, “Larutan Benfield- Chapter II”,Sumatera Utara) 2.1.1 Sifat Fisika dan Kimia Bahan Baku

Sifat fisika dan sifat kimia dari gas alam yang digunakan sebagai bahan baku adalah sebagai berikut:

− Metana

Sifat fisika Metana pada tekanan 1 atm sebagai berikut:

• Titik didih : - 161,4 ºC.

• Titik Leleh : - 182,6 ºC.

• Berat molekul : 16 gr/mol.

• Kerapatan : 0,423 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia:

• Mempunyai rumus molekul CH4.

• Reaksi pembakaran, reaksinya sebagai berikut: CH4 (g) + 2O2 (g) CO2(g) + 3H2(g). (Perry, 1984)

− Etana

Sifat fisika Etana pada tekanan 1 atm sebagai berikut:

• Titik didih : -88,6 ºC.

• Titik Leleh : -172 ºC.

• Berat molekul : 30 gr/mol.

• Kerapatan : 0,545 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia:

C2H6(g)+ O2 (g) 2CO2(g) + 3H2O(g). (Perry, 1984)

− Propana

Sifat fisika Propana pada tekanan 1 atm sebagai berikut:

• Titik didih : - 42 ºC.

• Titik Leleh : - 187,1 ºC.

• Berat molekul : 44 gr/mol.

• Kerapatan : 0,501 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia:

• Mempunyai rumus molekul C3H8.

• Reaksi pembakaran, reaksinya sebagai berikut: C3H8(g)+5O2 (g) 3CO2(g) + 4H2O(g).(Perry, 1984)

− Butana

Sifat fisika Butana pada tekanan 1 atm sebagai berikut:

• Titik didih : - 0,6 ºC.

• Titik Leleh : - 135 ºC.

• Berat molekul : 58 gr/mol.

• Kerapatan : 0,561 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia:

C4H10(g)+ O2 (g) 4CO2(g) + 5H2O(g). (Perry, 1984)

− Pentana

Sifat fisika Pentana pada tekanan 1 atm sebagai berikut:

• Titik didih : 36,3 ºC.

• Titik Leleh : - 129,7 ºC.

• Berat molekul : 72 gr/mol.

• Kerapatan : 0,573 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia

• Mempunyai rumus molekul C5H12.

• Reaksi pembakaran, reaksinya sebagai berikut: C5H12(g)+8O2 (g) 5CO2(g) + 6H2O(g). (Perry, 1984)

− Karbondioksida

Sifat fisika Karbondioksida pada tekanan 1 atm sebagai berikut:

• Titik didih : - 78,5 ºC.

• Titik Leleh : - 56,6 ºC.

• Berat molekul : 14 gr/mol.

• Berupa gas yang tidak berwarna dan tidak berbau. Sifat kimia:

• Karbondioksida dapat dihasilkan dari reaksi pembakaran. Reaksinya sebagai berikut:

CH4 (g) +O2 (g) CO2(g) + 2H2(g). (Perry, 1984)

− Nitrogen

Sifat fisika Nitrogen pada tekanan 1 atm sebagai berikut:

• Titik didih : - 195,8 ºC.

• Titik Leleh : - 210 ºC.

• Berat molekul : 28 gr/mol.

• Kerapatan : 0,888 gr/cm3.

• Berupa gas yang tidak berwarna dan tidak berbau Sifat kimia:

• Mempunyai rumus molekul N2.

• Nitrogen ditambah dengan hidrogen akan menghasilkan panas dalam pembuatan ammonia, reaksinya sebagai berikut:

N2(g) + 3H2 katalis 2NH3(g) + panas (Perry, 1984)

− Sulfur

Sifat fisika sulfur pada tekanan 1 atm sebagai berikut:

• Titik didih : 444,6 ºC.

• Titik Leleh : 120 ºC.

• Berat molekul : 32 gr/mol.

• Kerapatan : 2,07 gr/cm3.

Sifat kimia

• Mempunyai rumus molekul S. (Perry, 1984)

2. Udara a. Nitrogen

Sifat fisika:

• Tidak berwarna dan berbau.

• Berat molekul 28,0134 gr/mol.

• Specific Gravity (21,11°C ; 1 atm) 0,9669.

• Pada tekanan 1 atm:

− Titik didih : -195,003°C. − Panas laten : 47,459 kcal/kg.

− Densitas (ρ) cair : 808,607 kg/m3.

− Densitas (ρ) gas : 4,475 kg/m3.

Sifat kimia:

• Merupakan gas inert.

• Tidak mudah terbakar. (Austin, 1996) b. Oksigen

Sifat fisika:

• Tidak berwarna dan berbau.

• Tidak beracun.

• Berat molekul 31,9988 gr/mol.

• Pada tekanan 1 atm:

− Titik didih : -182,97°C. − Panas laten : 50,879 kcal/kg. − Densitas (ρ) cair : 1141 kg/m3.

− Densitas (ρ) gas : 4,475 kg/m3.

Sifat kimia:

• Bersifat oksidator.

• Mempercepat proses pembakaran. (Austin, 1996) c. Argon

Sifat fisika:

• Tidak berwarna dan berbau.

• Berat molekul 39,948 gr/mol.

• Specific Gravity (21,11°C ; 1 atm) 1,395.

• Pada tekanan 1 atm:

− Titik didih : -185,86°C..

− Densitas (ρ) cair : 1392,8 kg/m3.

− Densitas (ρ) gas : 5,853 kg/m3.

Sifat kimia:

• Merupakan gas inert.

• Tidak mudah terbakar. (Austin, 1996) 2.1.2 Bahan Pembantu

Bahan pembantu yang digunakan dalam unit ammonia ada 2 macam yaitu absorbent dan katalis.

1. Absorbent

Absorbent digunakan untuk menyerap gas CO2. Absorbent yang

digunakan adalah larutan benfield. Larutan benfield terdiri dari:

• 24 – 30 % K2CO3 sebagai penyerap CO2.

• 3 – 4 % Diethanolamine (DEA) sebagai aktivator.

• 0,5 – 0,6 % V2O5 agar tidak korosif.

2. Katalis

Katalis yang digunakan adalah:

• Katalis Cobalt dan Molibdenum didalam Hydrotreater

• Katalis ZnO dan karbon aktif didalam Guard Chamber

• Katalis Nikel didalam Reformer

• Katalis Fe-Cr untuk HTS dan katalis Cu-ZnO-Alumina untuk LTS didalam Shift Converter

• Katalis promoted iron didalam Ammonia Converter

3. Steam

Steam yang digunakan di unit ammonia dihasilkan oleh waste Heat Boiler (WHB) dan Package Boiler di unit Utiitas dengan kapasitas 88.706 kg/jam. Steam yang dihasilkan berupa uap dengan tekanan tinggi (105 kg/cm2), uap bertekanan menengah (45 kg/cm2), dan uap

Steam yang diperoleh berasal dari air yang diambil dari Sungai Parungkadali yang berjarak 10 km, dan Sungai Cikao yang berjarak kurang lebih 20 km dari pabrik.

Reaksi yang terjadi sebagai berikut:

2 H2(g) + O2(g) 2 H2O (g)

Sifat fisika dan sifat kimia dari air (steam) yang digunakan sebagai bahan baku adalah sebagai berikut:

Sifat fisika air pada tekanan 1 atm sebagai berikut:

• Titik didih : 100 ºC.

• Titik beku : 0ºC.

• Berat molekul : 18 gr/mol.

• Densitas : 0,998 g/cm3

• Berupa gas yang tidak berwarna, tidak berbau, tidak berasa Sifat kimia:

2.3 Blok Diagram keseluruhan

2.4 Deskripsi Proses

2.4.1 Proses Pemurnian Gas Alam

1) Penghilangan debu dan tetes cairan

Gas Alam Gas Umpan P=11,7 kg/cm2 P=11,7 kg/cm2

T= 300C T= 300 C

Fraksi Berat dan cairan debu

Adanya debu beserta cairan hidrokarbon fraksi berat yang terkandung dalam gas alam dapat mengganggu jalannya proses.Gas alam akan masuk ke dalam pabrik mula-mula dialirkan ke Feed Gas Knock Out Drum pada kondisi operasi tekanan 11,7 kg/cm2 dan temperatur 300C bertujuan agar

partikel halus dan tetes cairan terpisah,seperti air dan hidrokarbon fraksi berat dapat dipisahkan berdasarkan perbedaan berat jenisnya dengan gas alam.Pemisahan ini diatur secara otomatis dengan menggunakan level control LIC-32 di bagian bawah drum.Apabila cairan dan partikel halus yang keluar dari KO drum jumlahnya banyak maka akan dialirkan ke

Air Feed Gas Treatment Primary Reformer Secondary Reformer Natural gas Steam Rich Benfiel d Shift Converter CO2 Stripper CO2 Absorber Refrigeration Ammonia Converter Methanator CO2 to Urea Plant Cold NH3 to Storage Hot NH3 to Urea Plant MERCURY GUARD CHAMBER FEED GAS KNOCK OUT DRUM

burning pit untuk dibakar di luar daerah pabrik,namun apabila sebaliknya maka partikel halus dan cairan yang keluar dari KO drum hanya dibiarkan menetes di lantai.

Aliran gas di puncak Feed Gas Knock Out Drum ini dibagi menjadi dua,dimana salah satu bagian digunakan sebagai bahan bakar di Auxiliary Boiler dan Start Up Heater Primary Reformer,sedangkan sebagian lagi digunakan sebagai gas umpan setelah mengalami pemurnian lebih lanjut di

Mercury Guard Chamber untuk dihilangkan mercurynya.

2) Penghilangan Mercury (Hg)

Katalis Karbon Aktif+Sulfur

Gas Umpan Gas Umpan P=11,7 kg/cm2 P=11 kg/cm2

T= 300 C T= 300 C

Mercury (Hg) yang terkandung dalam feed gas meskipun sangat kecil

(sekitar < 0,001.10-4 % mol) namun harus dipisahkan dan dihilangkan

karena mercury merupakan logam berat yang dapat meracuni katalisator pada proses selanjutnya,seperti pada Primary Reformer dan Secondary

Reformer.Didalam Mercury Guard Chamber berisi katalis karbon aktif

yang diimpregnasikan sulfur di dalamnya.Mercury dalam feed gas dapat diikat oleh sulfur sehingga akan terjadi reaksi sebagai berikut :

Hg(l) + S(l) HgS(l) + 10,7 kkal/mol

Dimana belerang yang ada di dalam karbon aktif akan mengikat Hg,sehingga HgS yang terbentuk akan mengendap.

3) Kompresi Gas Alam

Gas Umpan Gas Umpan

P= 11 kg/cm2 P= 38 kg/cm2 T= 300 C T= 1590 C MERCURY GUARD CHAMBER FEED GAS COMPRESSOR FEED GAS COMPRESSOR FEED GAS COMPRESSOR KICK BACK

Tekanan gas alam yang keluar dari Mercury Guard Chamber masih belum cukup tinggi untuk dapat mengalir ke alat-alat selanjutnya.Sehingga tekanan harus dinaikkan dengan cara kompresi atau ditekan dalam Feed

Gas Compressor,sehingga tekanannya mencapai 38 kg/cm2 dan

temperaturnya 1590 C.Kompresor yang diguakan ini digerakkan oleh

Turbin Uap,sebagian gas alam yang keluar dari kompresor dialirkan ke

feed gas compressor kick back untuk didinginkan dan direcycle kembali ke Feed Gas Compressor.Tujuannya untuk mencegah terjadinya kekurangan

gas dalam Feed Gas Compressor sehingga tidak mengalami suurging (bergetar) yang dapat menyebabkan rusaknya kompresor karena kekurangan beban.

4) Penghilangan Senyawa Sulfur (S)

Gas Umpan Gas Umpan P= 38 kg/cm2 P=40 kg/cm2

T= 1590 C T= 3850 C

(H2dari Synthesis Gas Compressor)

Gas Umpan Gas Umpan

P= 30,3 kg/cm2 P= 32 kg/cm2

T= 3850C T= 3870C

Dari Feed Gas Compressor gas umpan dialirkan menuju Feed

Preheat Coil di seksi konveksi Primary Reformer untuk dipanaskan

dengan kondisi operasi tekanan 38 kg/cm2 dan temperatur 1590C.Gas

umpan yang masuk masih mengandung RSR1,RSH,CO

2,S begitu pula saat

keluar dari Feed Preheat Coil dengan kondisi operasi tekanan 40 kg/cm2

dan temperatur 3850C.Selanjutnya gas umpan dialirkan ke Cobalt Moly

Hidrotreater untuk menghilangkan sulfurnya dengan cara mengikatnya

dengan H2 yang berasal dari Synthesis Gas Compressor.Reaksi yang

terjadi di dalam Coobalt Moly Hidritreater adalah sebagai berikut : RSH + H2 ↔ RH + H2S

RSR1 + 2H ↔RH +R’H + HS

FEED GAS

COMPRESSOR FEED PREHEAT COIL (SEKSI KONVEKSI

PRIMARY REFORMER) COBALT MOLY HIDROTREATER ZINC OXYDE GUARD CHAMBER MIXED FEED PREHEAT PRIMARY REFORMER

Gas alam perlu dipanaskan agar reaksi di atas berjalan dengan baik,karena reaksi diatas dapat berjalan dengan baik pada suhu sekitar 400

0C.Cobalt Moly Hidritreater terdiri dari dua buah package bed berisi

katalis cobalt-molydenum sebanyak 28,3 m3.Kadar CO

2 dalam gas masuk

tidak boleh melebihi 5 % karena dapat menyebabkan reaksi eksotermis.Bila hal ini terjadi maka akan terjadi reaksi seperti berikut ini : CO2 + H2 ↔ CO + H2O + 9,8 kkal/mol

CO + 3H2 ↔ CH4 + H2O + 49,3 kkal/mol

Panas yang timbul akan menaikkan temperatur di katalis dan menyebabkan katalis rusak.

Gas umpan kemudian masuk ke Zinc Oxyde Guard Chamber yang terdiri dari dua buah package bed yang masing-masing berisi 28,3 m3

katalis Zinc Oxyde.Dalam Zinc Oxyde Guard Chamber terjadi reaksi antara ZnO dan H2S sebagai berikut :

H2S + Zn ↔ ZnS + H2O + 14,968 kkal/mol

Kandungan sulfur dalam gas alam kecil sekitar 5 ppm.Namun harus dihilangkan karena akan merusak katalis dalam Primary

Reformer.Maka dari itu ZnO Gurad Chamber dilengkapi dengan Sulfur Analyzer.Gas ini kemudian diiumpankan ke Mixed Feed Preheat Primary Reformer.

2.4.2 Pembakaran Gas Sintesis (Steam Reforming)

Gas Umpan Gas Alam Gas Alam P= 30,3 kg/cm2 P= 38,5 kg/cm2 P=38,5kg/cm2 T=385 0C T=385 0C Katalis NiO

P=38 kg/cm2

Medium Steam Katalis NiO

Gas alam Gas Alam 0,33 % P=105 kg/cm2,T=3860C P=35,5 kg/cm2,T=10310C

T=2380C

P=31,4 kg/cm2 Udara proses dari Air Compressor

T=3480C MIXED FEED PREHEAT COIL PRIMARY REFORMER PRIMARY REFORMER SECONDARY REFORMER WASTE HEAT BOILER TUBE SIDE HIGH TEMPERATUR SHIFT CONVERTER

38,5 kg/cm2; 8010C

38,5 kg/cm2; 8010C

Gas alam yang telah bebas dari sulfur diubah menjadi gas sintesa dan selanjutnya akan dimanfaatkan sebagai umpan dalam Ammonia

Converter. Mula-mula gas alam akan diubah menjadi gas CO, CO2 dan H2,

kemudian gas CO yang ada dikonversikan menjadi gas CO2.

Proses reforming adalah suatu reaksi yang bertujuan untuk mengubah gas alam menjadi CO dan H2 dengan cara mereaksikan gas

alam dengan steam dibantu dengan katalis Nikel Oksida (NiO) di Primary

Reformer. Gas alam yang keluar dari Zinc Oxyde Guard Chamber

dicampur dengan Medium Steam (MS) dan dipanaskan dalam Mixed

Preheat Coil di seksi Primary Reformer. Gas yang keluar dari Mixed

Preheat Coil mempunyai tekanan 38,5 kg/cm2 dan temperaturnya

4720C, untuk selanjutnya dimasukkan ke tube-tube katalis di seksi radiant.

Pada Primary Reformer terdapat 378 buah tube katalis, yang terbagi atas 9 buah sub header dan masing-masing sub header terdiri dari 42 buah tube katalis. Reaksi yang terjadi adalah sebagai berikut:

CH4(g) + H2O(g) CO + 3H2- 49,3 kkal/mol

CO + H2O CO2 + H2+9,8 kkal/mol

(Kellog, 1978)

Reaksi keseluruhan adalah endothermis. Panas yang dibutuhkan disuplai dari panas pembakaran gas alam diluar tube katalis. Ada 10 baris

burner, masing-masing terdiri dari 20 burner. Gas alam dan steam yang

akan masuk ke dalam Primary Reformer diatur supaya perbandingan antara steam dan karbonnya 3,5 : 1 yang diatur oleh alat yang disebut

Ratio Relay, karena jika steam kurang akan terjadi reaksi samping sebagai

berikut:

CH4 C + 2H2- Q

2CO C + CO+ Q

Karbon yang terbentuk dapat melapisi permukaan katalis sehingga keaktifan katalis berkurang, selain itu juga mengganggu perpindahan panas pada permukaan tube.

Gas alam yang bereaksi di tube katalis akan keluar melalui bagian bawah tube dan disatukan dengan sebuah pipa besar tegak lurus keatas yang disebut riser, yang berfungsi untuk menghubungkan aliran Primary Reformer ke inlet gas Secondary Reformer.Tekanan gas keluar 38,5 kg/cm2 dan temperatur 8010C.

Secondary Reformer berfungsi untuk melanjutkan reaksi reforming. Reaksi yang terjadi sama dengan reaksi di Primary Reformer.

Tetapi panas yang diperlukan diperoleh dari pembakaran langsung dengan udara didalam reaktor. Secondary Reformer terdiri atas 2 bagian, yaitu bagian atas yang disebut Mixing Zone (Combustion Zone) dan bagian bawah disebut Reaction Zone.

Gas dan udara masuk pada Secondary Reformer secara terpisah pada bagian atas. Gas bercampur dengan udara proses pada Mixing Zone. Udara proses disuplai dari Air Compressor, tetapi sebelumnya telah dilewatkan melalui filter udara untuk dihilangkan debu dan partikel padatnya.

Panas yang diperlukan Secondary Reformer diperoleh dari pembakaran langsung gas alam dengan udara didalam Mixing Zone. Reaksi pembakaran yang terjadi adalah:

CH4(g) + 2O2(g) CO2(g)+2H2O(g)+191,7kkal/mol

2H2(g) + O2(g) 2H2O(g)+57,8 kkal/mol

(Kellog, 1978)

Dari Mixing Zone, panas memasuki Reaction Zone yang berupa

package bed yang terdiri dari 3 buah bed katalis Nikel Oksida (NiO).

Dalam Reaction Zone ini, hampir semua gas alam bereaksi dan kadar metana yang keluar dari Secondary Reformer sekitar 0,33% mol. Temperatur gas di bed katalis I adalah 11030C, di bed II adalah 10270C

30,3 kg/cm2; 4380C

Temperatur gas keluar dari Secondary Reformer masih sangat tinggi yaitu 10250C dan tekanan 35,5 kg/cm2. Sehingga panas ini

dimanfaatkan untuk memproduksi steam bertekanan tinggi (105 kg/cm2) di

WHB (Waste Heat Boiler). Keluar dari WHB temperaturnya menjadi 4820C. Aliran gas ini kemudian mengalami pendinginan lebih lanjut

dengan dialirkan ke tube side, sehingga temperatur turun menjadi 3710C.

Temperatur ini sudah sesuai untuk reaksi di High Temperature Shift

Converter.Sebagian dari gas ini, sekitar 2-3% dikirim ke Unit Cosorb

untuk dimurnikan Conya dan sisanya digunakan untuk proses pemurnian gas sintesa.

2.4.3 Proses Shift Conversion

Gas umpan Gas umpan

10310C 3860C 348 0C,31.4 kg/cm2 35 ,5 kg/cm2 2040C 3470C 4380C,30,3 kg/cm2 T=2160C 1280C 1000C P=28,7kg/cm2 27,5 kg/cm2

Untuk memproduksi urea, diperlukan bahan baku NH3 dan CO2.

Karena itu gas CO yang ada di pabrik ammonia perlu dikonversi menjadi CO2. Tugas untuk mengkonversi CO menjadi CO2 dilakukan oleh alat

yang disebut Shift Converter (104-D). Reaksi yang terjadi di Shift

Converter adalah sebagai berikut:

CO + H2O CO2 + H2+ 9,8 kkal/mol

(Kellog, 1978)

Reaksi ini adalah reaksi eksotermis, dan pada temperatur tinggi kecepatan reaksi akan bertambah tetapi konversinya rendah. Supaya konversi menjadi tinggi maka temperatur harus diturunkan. Akan tetapi kecepatan molekul yang bertumbukan untuk bereaksi akan berkurang. Untuk mengatasi hal tersebut maka Shift Converter dibagi menjadi 2

SECONDARY REFORMER WASTE HEAT BOILER HE HIGH TEMPERATUR SHIFT CONVERTER SHIFT EFFLUENT WHB METHANATOR FEED HEATER LOW TEMPERATUR SHIFT CONVERTER RAW GAS SEPARATOR EFFLUENT DESUPERHEATER STATION

bagian, yaitu bagian atas yang disebut High Temperature Shift Converter (HTS) dan bagian bawah disebut Low Temperature Shift Converter (LTS).

Gas panas yang keluar dari WHB selanjutnya diumpankan ke HTS. Temperatur gas masuk sekitar 3480C dengan tekanan 31,4 kg/cm2. Gas

keluar pada temperatur 4380C dan tekanan 30,3 kg/cm2. Temperatur gas

keluar HTS masih cukup tinggi, oleh karena itu untuk menurunkan temperatur gas digunakan 2 buah alat heat exchanger yang dipasang diantara HTS dan LTS sehingga temperatur gas keluarnya menjadi 204oC

kemudian masuk kedalam LTS.

Di dalam LTS katalis yang digunakan CuZnO-alumina sebanyak 45m3. Gas panas keluar dari LTS mempunyai suhu 2160C dan tekanan 28,7

kg/cm2 dilewatkan effluent desuperheater station, disini gas panas di

quench (didinginkan tiba-tiba) melalui reboiler dan keluar pada suhu

128oC. Gas proses ini selanjutnya dikirim ke tahap pemurnian gas sintesa.

2.4.4 Proses CO2 Removal (Pengambilan CO2)

Gas Sintesa P=128 kg/cm2 100 °C 121°C P=27,5 kg/cm2 P=22,7 kg/cm2 Gas CO2 Steam 107 ° C 3,5 kg/cm2 50°C 125°C Lean Benfield

Tahap ini berfungsi untuk mempersiapkan bahan baku yang akan digunakan di dalam Ammonia Converter. Bahan baku ini berupa gas N2dan H2 sehingga gas-gas lain yang ada harus dipisahkan dulu. Yang

LTS SeparatorRaw Gas Absober Stripper

(bag. Atas) Trap out pan I Trap out pan II Rebolier Stripper (bag samping bawah) Stripper overheat condensor Stripper

Reflux Drum Stripper

(bag. Atas)

Absober (Bag. Atas)

dimana Gas CO2 yang dihasilkan dari tahap ini diperlukan dalam

pembuatan urea. Sehingga gas ini diambil dengan cara diserap dengan larutan penyerap kemudian dilanjutkan dengan proses stripping agar diperoleh gas CO2 yang siap untuk umpan reaktor sintesis urea.

Gas sintesa yang keluar dari LTS (Low Temperature Steam) terlebih dahulu dilewatkan dalam Raw Gas Separator untuk dipisahkan kondesat airnya kemudian masuk ke absorber dari bagian samping bawah menara dan mengalir ke atas melalui empat buah bed berisi tumpukan slotted ring. Ring yang terbuat dari baja. Tujuannya untuk memperluas bidang kontak antara cairan penyerap dan gas.

Larutan penyerap atau absorbent yang digunakan adalah larutan Benfield yang terdiri dari:

a. Kalium Karbonat (K2CO3) berfungsi sebagai penyerap atau absorben dan

absorben CO2. Kadar K2CO3 adalah 24-30%

b. Dietanol Amine (DEA) untuk membantu proses absorbs CO2 atau sebagai

activator dan menurunkan tekanan uap CO2. Kadar DEA adalah 3-4%

berat

c. Vanadium Pentoksida (V2O5) untuk melapisi agar tidak korosif. Kadar

V2O5 adalah 0,5-0,6 % berat.

d. Air sebagai pelarut

e. Ucon sebagai anti foaming sebanyak 1-2 ppm

Larutan Benfield yang dipakai terdiri dari dua aliran yaitu aliran lean Benfield yang masuk ke dalam absorber dari puncak menara dan larutan semi lean Benfield yang masuk menara melalui bagian tengah. Larutan Benfield tersebut ditampung Carbonate Storage yang digunakan sebagai make-up jika larutan tersebut sudah jenuh. Sedangkan tempat untuk pemekatan Benfield dilakukan di Drip sum. Larutan lean Benfield adalah larutan yang sama sekali tidak mengandung CO2. Larutan ini berasal dari

stripper yang didinginkan terlebih dahulu dalam cooler hingga temperature 83°C sebelum dipompa dan sesudah dipompa didinginkan lagi lean solution cooler sampai suhu 50°C keluar dari cooler ini laruta disaring pada mechanical filter sebelum masuk ke puncak absorber.

Mechanical filter berfungsi untuk menyaring partikel padat, grease dan sebagainya untuk mencegah terjadinya foaming di larutan Benfield.

Larutan semi lean Benfield adalah larutan yang masih mengandung CO2. Larutan ini berasal dari bagian tengah stripper dan dipompa kebagian

tengah absorber pada temperature 106°C.

Gas sintesa dai LTS( Low Temperature Steam) yang masuk bagian samping bawah absorber akan mengalami kontak dengan alrutan semi lean Benfield yang akan menyerap sebagian besar dari gas CO2 yang ada.

Kemudian sisa CO2 dalam gas akan diserap oleh larutan lean Benfield.

Temperature dalam absorber adalah 100°C dengan tekanan 27,5 kg/cm2.

Pada proses absorbs CO2 mula-mula bereaksi dengan H2O membentuk

asam karbonat dan kemudian bereaksi dengan K2CO3 membentuk ion

biokarbonat. Reaksi kimia yang terjadi sebagai berikut : CO2 (g) + H2O (l) ⇔ H2CO3 (l)

H2CO3 (l) + CO3 (l) ⇔ 2 HCO3 (l)

2HCO3 (l) + 2K (l) ⇔ 2 KHCO3 (l)

CO2 (g) + H2O (l) + K2CO3 (l) ⇔ 2 KHCO3 (l)

Reaksi ini adalah reaksi eksotermis. Larutan yang telah banyak mengandung CO2 (larutan rich Benfield) keluar dari dasar absorber pada

suhu 121°C dan tekanan 22,7 kg/cm2, mengalir melalui turbin hydraulic kemudian menuju ke bagian samping atas stripper. Gas yang keluar dari bagian atas absorber kadar COnya dibawah 0,1 % volume dan temperatu dari gas ini sebesar 70°C.

Stripper terdiri dari tiga buah bed tumpukan slotted ring. Kondisi operasi stripper dilakukan pada tekanan rendah yaitu 0,63 kg/cm2 dan

temperaturnya tinggi 121 °C. Larutan rich Benfield yang keluar dari dasar absorber mempunyai tekanan sebesar 22,7 kg/cm2. Sehingga tekanan ini

dimanfaatkan absorber menggerakan turbin hidrolik yang digunakan untuk memompa larutan semi lean Benfield yang kan menuju absorber. Larutan rich Benfield masuk ke bagian atas stripper dan mengalir menuju bawah melewati bed berisi slotted ring, setelah melewati bed kedua larutan tersebut ditampung dalam trap out pan I di bagian tengah stripper, dimana sebagian larutan dikeluarkan sebagai larutan semi lean Benfield I ketiga untuk ditampung dalam trap out pan II. Larutan ini kemudian dialirkan ke reboiler sehingga mengalami proses pemanasan oleh gas proses dan steam yang dihasilkan dimasukkan ke bagian samping bawah stripper. Sedangkan untuk steam pada boiler berasal dari trap out pan di atas bed pertama. Menstripping CO2 yang terkandung dalam larutan rich Benfield

digunakan untuk steam bertekanan rendah yaitu sekitar 3,5 kg/cm2 yang

berasal dari boiler.

Dengan dorongan steam ke atas dan suhu tinggi maka diharapkan gas CO2 dalam larutan rich Benfield akan terlepas. Reaksi yang terjadi sebagai

berikut :

2 KHCO3 (l) K2CO3 (l) + CO2 (g) + H2O (l) -Q

P= 3,5 kg/cm2

Larutan lean Benfield yang keluar dari dasar stripper dikembalikan ke bagian atas absorber dengan pompa setelah sebelumnya mengalami pendinginan dari cooler sedangkan gas CO2 keluar dari puncak menara

stripper. Uap air yang terkandung dalam gas ini cukup tinggi yaitu sekitar 45% sehingga sebelum masuk ke unti urea perlu dikurangi kadar airnya dalam gas CO2 maka gas dimasukan ke stripper overheat condenser untuk

didinginkan kemudian dipisahkan kondesatnya dalam CO2 stripper reflux

pompa. Sedangkan gas CO2 yang keluar siap dikirim ke Unit Urea.

Kondesat yang masuk dalam stripper keluar pada bagian bawah stripper yang suhunya 125 °C sebagai larutan lean Benfield akan dikirim ke absorber yang sebelumnya telah didinginkan sehingga suhu turun menjadi 83°C lalu dipompa ke bagian atas menara absorber dengan melewati mechanical filter. 2.4.5 Proses Methanasi NiO T=70°C,P=25 kg/cm2 295°C CO 0,1 % CO2 0,3 % 40°C 150°C

Gas proses yang keluar dari puncak absorber masih mengandung 0,1 % mol CO2 dan kira-kira 0,6 % mol CO pada kondisi temperatur 70°C

dan tekanan 25 kg/cm2. Gas tersebut selanjutnya masuk ke methanator

setelah sebelumnya dipanaskan dulu sehingga suhunya mencapai 120°C dan naik menjadi 295°C di methanator feed heater. Gas CO dan CO2 sisa

yang terdapat dalam gas proses beracun bagi katalis di Ammonia Converter., sehingga perlu direaksikan dengan H2 kemudian membentuk

CH4 dalam alat methanator. Di dalam methanator, oksida logam ini diubah

menjadi metana yang bersifat sebagai gas inert dalam ammonia converter. Methanator berisi katalis nikel oksida (NiO) sebanyak 19,8 m3, yang

tersusun menjadi tiga bed. Gas yang masuk ke dalam methanator dibatasi kadar CO dan CO2 maksimum 0,1 % CO dan 0,3 % untuk CO2 karena

secara teoritis 0,1 % CO mampu menaikkan suhu sekitar 72°C sedangkan reaksi pembentukan metana adalah reaksi eksotermis sehingga temperature dalam methanator harus dijaga. Kondisi operasi di methanator pada suhu

Absorbe r Synthesis Gas Methanator Feed Methanator Feed Heater Methanator Methanator effeluent Methanator Effleunt Cooler

295°C dan tekanan 26 kg/cm2. Reaksi yang terjadi merupakan kebalikan

dari reaksi di primary reformer. Reaksi dalam methanator adalah sebagai berikut :

CO + 3H2 ⇔ CH4 + H2O +49,3 kkal/mol

CO2 + 4H2 ⇔ CH4 + 2H2O + 39,5 kkal/mol

Reaksi yang terjadi sangat eksotermis sehingga methanator dielengkapi dengan system interlock yang akan menghentikan aliran gas bila terjadi kenaikan suhu sampai 399°C serta menghentikan aliran boiler feed water ke methanator shift effluent. Gas yang keluar dari methanator diharapkan mempunyai kadar CO dan CO2 maksimum 0,3 ppm.

Gas sintesa sebelum masuk ke proses selanjutnya dimanfaatkan dahulu untuk membangkitkan BFW melalui methanator effluent keluar pada suhu 150°C dan dilanjutkan pada cooler menjadi 40°C.

2.4.6 Proses Sintesa Amonia T=3110C T=1500C 23,6 kg/cm2 67 kg/cm2 1200C 80C 80C 370C 650C,151 kg/cm2 -170C -90C 2950C,103 kg/cm2 -280C 1420C -280C COOLING WATER AMMONIA CHILLER METHANATOR

SINTESIS GAS COMPRESSOR FIRST STAGE SEPARATOR

CHILLER SECONDARY AMMONIA

SEPARATOR AMMONIA CONVERTER INTERCOOLER GAS FEED METHANATOR SYNTESIS GAS and

RECYCLE COMPRESSOR (bag.LPC )

SYNTESIS GAS and RECYCLE COMPRESSOR (bag.HPC ) HEAT EXCHANGER PURE GAS SEPARATOR BOILER FEED WATER EFFLUENT EXCHANGER PURE GAS CHILLER PURE GAS SEPARATOR

-200C,13,9kg/cm2

Gas keluaran dari Methanator berada pada tekanan 26,2 kg/cm2

belum cukup tinggi untuk reaksi di Ammonia Converter (105-D) karena menurut desain operasi tekanan Ammonia Converter adalah 150 kg/cm2

dan suhunya 420-500oC. Syntetis Gas dan Recycle Compressor

digunakan untuk menaikkan tekanan gas, yang terdiri dari Low Pressure

Case Compressor (LPC) dan High Pressure Case Compressor (HPC).

Keluar dari LPC, tekanan gas sintesis mencapai 67 kg/cm2 dengan suhu

1500C.

Gas sintesa didinginkan dalam Syntesis Gas Methanator Feed

Exchanger suhu turun menjadi 1200C, Inter Cooler Gas Feed Methanator

menjadi 370C dan Ammonia chiller menjadi 8oC. Sebelum masuk HPC,

kondesat yang terbentuk dipisahkan dalam Syntesis Gas Compressor First

Stage Separator.Gas kering dari separator dimasukkan ke HPC

bersama-sama dengan recycle gas dari Ammonia Converter, dan keluar dengan tekanan 151,2 kg/cm2 dan suhu 65oC. Gas ini mengandung ammonia

karena bercampur dengan recycle gas. Gas sintesa dari HPC didinginkan dalam chiller-chiller hingga temperatur menjadi -17oC. Pada temperatur

-17oC, komponen ammonia akan mencair dalam Secondary Ammonia

Separator. Disini campuran ammonia dipisahkan dari gas proses sehingga

kadar ammonianya turun dari 9% menjadi 2% mol dan selanjutnya ammonia dialirkan ke seksi pemurnian ammonia. Sedangkan komponen gasnya yang sebagian besar terdiri dari gas H2 dan N2 dipanaskan dalam

Heat Exchanger.

Gas masuk Ammonia Converter pada 2 tempat, yaitu bagian atas dan bagian bawah. Dinding Ammonia Converter dibuat rangkap dengan ruang antara yang disebut annulus. Gas umpan yang masuk dari bagian bawah terus mengalir melalui annulus menuju puncak Ammonia Converter dan masuk dalam bed katalis melalui shell exchanger. Sedangkan gas umpan yang masuk dari bagian atas digunakan untuk keperluan quenching sebelum gas masuk ke bed di atasnya, gas ini dibagi menjadi 4 aliran. Gas

150 kg/cm2 ; 450ºC

yang mengalir dalam annulus mengambil panas reaksi sehingga suhunya naik dan sewaktu sampai di shell exchanger suhu mencapai 422oC. Reaksi

yang terjadi adalah sebagai berikut:

N2 + 3H2 2NH3 +Q

(Kellog, 1978)

Reaksi tersebut oksotermis dengan disertai kenaikan temperatur. Konversi yang dicapai sekitar 12%. Gas hasil reaksi keluar dari bed keempat melalui pipa tengah Converter dan naik ke puncak Converter. Temperatur gas yang keluar 295oC dengan tekanan 103 kg/cm2. Gas hasil

reaksi ini memberikan panasnya pada Boiler Feed Water (BFW). Keluar dari Boiler Feed Water suhunya 142oC kemudian dimanfaatkan untuk

membangkitkan steam di heat exchanger. Gas dari Ammonia Converter sebagian dimasukkan dalam HPC dengan gas dari LPC, dan sebagian didinginkan dalam chiller sampai suhu -28oC. Kemudian dari chiller ini

gas dialirkan ke Purge Gas Separator (108-F) dengan tujuan untuk mengurangi kadar inert yang berupa CH4 dan Ar yang dapat meracuni

katalis dan mempengaruhi kesetimbangan jika kadar inertnya tinggi. 2.4.7 Proses Pemurnian dan Refigerasi Amonia

-330C -200C 1073 kg/cm2 Amonia Uap 160C Amonia cair Amonia uap Amonia cair PRIMARY AMMONIA SEPARATOR FLASH DRUM III FLASH DRUM II FLASH DRUM I AMONIA REFRIGERANT COMPRESSOR REFRIGERANT RECEIVER FLASH GAS CHILLE R HE AMMONIA PRODUCT COLD AMMONIA PRODUCT PUMP

Ammonia cair selanjutnya masuk ke Primary Ammonia Separator. Dalam Primary Ammonia Separator ini juga ada penambahan sebagian kecil ammonia cair dari Purge Gas Separator Tekanan Primary Ammonia

Separator yaitu 13,5 kg/cm2 sehingga gas inert yang masih ada dalam

cairan ammonia akan menguap keluar dari bagian atas Separator dan dikirim ke Fuel System untuk digunakan sebagai bahan bakar di Primary

Reformer. Ammonia cair keluar melalui bagian bawah Primary Ammonia Separator menuju Flash Drum. Aliran ammonia ini terbagi menjadi 2,

yaitu mengalir ke Refrigerant Flash Drum II dan Refrigerant Flash Drum III.

Pada Refrigerant Flash Drum II, cairan ammonia akan mengalami penguapan yang kuat sehingga sebagian cairan menguap dan uap tersebut diumpankan ke Ammonia Refrigerant Compressor .Pada kompressor inilah ketiga Flash Drum dapat dipertahankan tekanannya, sehingga proses pemisahan dan pengambilan panas dapat berjalan dengan baik. Kondisi operasi alat ini adalah 17,9 kg/cm2. Dari kompressor ini cairan dialirkan ke Refrigerant Receiver.

Dalam receiver, pada tekanan 16 kg/cm2 gas inert akan mengalami

penguapan dan dibuang. Pada alat ini juga dilengkapi dengan sistem pendinginan, yaitu Flash Gas Chiller agar ammonia yang masih dalam bentuk uap dapat dikondensasikan sehingga tidak ikut terbuang. Kemudian sebagian dari fase cairnya dipompa ke Unit Urea sebagai produk dari Unit Ammonia, dan sebagian lagi diumpankan ke Flash Drum I dengan tekanan operasi 6 kg/cm2. Pada Flash Drum I cairan akan mengalami penguapan

yang kuat. Uap yang terbentuk kemudian diumpankan ke Compressor (105-J), sedangkan fase cairnya akan mengalami pendinginan dalam penukar panas dan kembali masuk ke Flash Drum I pada suhu 14,4oC.

Cairan dari Flash Drum I ini kemudian dialirkan ke Flash Drum II dengan tekanan 2,4 kg/cm2.Dalam Flash Drum II ini cairan akan dicampur

dengan aliran dari Separator dan mengalami penguapan. Fase cairannya ini akan mengalami pendinginan dan kembali masuk ke dalam Flash

Drum II dengan temperatur sekitar -8oC,sedangkan fase gasnya

dikembalikkan ke Compressor.Cairan yang ada di Flash Drum II diumpankan ke Flash Drum III yang bertekanan 1,073 kg/cm2.

Pada Flash Drum III ini juga terjadi penguapan yang kuat sehingga akan terbentuk uap yang akan diumpankan kembali ke Compressor, sedangkan fase cairnya akan mengalami pendinginan pada penukar panas dan masuk ke Flash Drum III lagi. Ammonia yang diperoleh dari Flash

Drum III dipompa ke Ammonia Storage pada temperatur -33oC.

2.5 Spesifikasi Alat

2.5.1 Tahap Pemurnian Gas Alam 1. Feed Gas Knock Out Drum

Tipe : Vessel

Fungsi : Memisahkan hidrokarbon fraksi berat dari gas alam.

Kondisi Operasi

Temperatur : - Desain : 54,40C

Tekanan : - Desain : 16,52 kg/cm2

2. Mercury Guard Chamber

Tipe : Vessel

Kondisi operasi

Temperatur : - Desain : 4550C

Tekanan : - Desain : 44,3 kg/cm2

Kapasitas : 20.469,9 kg/cm2

Tipe : Compressor centrifugal

Fungsi :Menaikkan tekanan gas alam yang keluar dari Mecury Guard Chamber sebelum masuk ke Cobalt Moly Hydroteater

Kondisi operasi

Temperatur : - Desain : 32,20C

Tekanan : - Tekanan hisap : 15,6 kg/cm2

- Tekanan buang : 43,9kg/cm2

Alat Pembantu : - Motor penggerak

Jenis : turbin uap Tegangan : 3.300 volt Daya : 1949 HP Kecepatan : 9.400 rpm

- Cooler

Kebutuhan air pendingin : 700 gpm Kenaikan suhu air : 11,10C

Kapasitas : 2.059m3/jam

4. Cobalt-Moly Hidrotreater (101-D) Tipe : Vessel

Fungsi : Mengubah senyawa organik sulfur dengan hidrogen menjadi H2S.

Kondisi operasi

Tekanan : - Desain : 41 kg/cm2

5. ZnO Guard Chamber (108-D) Tipe : Vessel

Fungsi : Menghilangkan H2S dari gas proses dengan

menggunakan katalis ZnO sebelum memasuki primary reformer.

Kondisi operasi

Temperatur : - Desain : 4550C

Tekanan : - Desain : 44,3 kg/cm2

2.5.2 Tahap Pembuatan Gas Sintesa 1. Primary Reformer (101-B)

Tipe : Kotak dengan horyzontal convection tube.

Fungsi : Mengubah gas alam menjadi hidrogen dan nitrogen.

Katalisator : Nikel Oksida. a. Bagian atas

Tipe : 7 holes cylinder, HGS BJ bubuk : 62 lb/cuft.

b. Bagian bawah Tipe : ring BJ bubuk : 80 lb/cuft

- Fungsi : mempercepat reaksi reforming CH4

untuk mempercepat pembentukan H2

Kondisi Operasi

Temperatur : - Desain : 1000ºC Tekanan : - Desain : 32,4 kg/cm2

Kapasitas : 23578,9 m3/jam

2. Air Compressor (101-J)

Tipe : Multi stage centrifugal Fungsi : Sebagai kompresor udara

Kondisi operasi

Temperatur : - Temperatur hisap : 32,2 0C

- Temperatur buang: 108,5 0C

Tekanan : - Tekanan hisap : 15,6 kg/cm2

- Tekanan buang : 43,9 kg/cm2

Alat Bantu : Filter (bag filter)

- fungsi : menyaring debu dan partikel padat yang terlarut dalam udara sebelum masuk kompresor

3. Secondary Reformer (103-D)

Tipe : Vessel dengan water cooled jacket

Fungsi : Menyempurnakan reaksi reforming gas sintesa dari Primary Reformer (101-B).

Kondisi operasi :

Temperatur : - Atas : - Desain : 10000C

Tekanan : - Atas : - Desain : 34,1 kg/cm2

- Bawah : - Desain : 35,0 kg/cm2

Alat Bantu : Katalis Nikel Oksida (NiO) berbentuk raching ring -Fungsi : menyempurnakan reaksi reforming

pada Primary Reformer untuk membentuk H2 dan CO

4. Shift Converter (104-D)

Tipe : Vessel

Fungsi : Mengubah CO menjadi CO2

a. High Temperatur Shift Converter / HTS (Top Compartment)

Kondisi operasi

Temperatur : - Desain : 4820C

Tekanan : - Desain : 34,1 kg/cm2

b. Low Temperatur Shift Converter / LTS (Bottom Compartment) Temperatur : - Desain : 3020C

Tekanan : - Desain : 34,1 kg/cm2

2.5.3 Tahap Pemurnian Gas Sintesa 1. Raw Gas Separator (102-F)

Tipe : Vessel

Fungsi : Memisahkan kondensat air yang terkandung dalam gas sintesa yang keluar dari LTS dan akan masuk

absorber.

Kondisi operasi

Tekanan : - Desain : 29,25 kg/cm2

2. CO2 Absorber (1101-E)

Tipe : Vessel

Fungsi :Menyerap CO2 yang terkandung dalam gas sintesa

Kondisi operasi:

Temperatur : - Desain : 1460C

Tekanan : - Desain : 29,25 kg/cm2

Isolasi : Tebal : 1,5 inc 3. CO2 Stripper (1102-E)

Tipe : Vessel

Fungsi : Melepaskan gas CO2 dari larutan benfield

- Tebal Shell : 14,28 mm

- Tebal Head : - Atas : 12,70 mm Kondisi operasi

Temperatur : - Desain : 148,80C

Tekanan : - Desain : 2,3 kg/cm2

Isolasi : Tebal : 38 inc

4. Methanator (106-D) Tipe : Vessel

Fungsi : Mengubah CO dan CO2 menjadi CH4.

Kondisi operasi

Tekanan : - Desain : 29,83 kg/cm2

Alat bantu : Katalis Nikel Oksida (NiO)

- Fungsi : mempercepat reaksi pembentukan methana

5. Methanator Effluent BFW Heater (114-C)

Tipe : Vessel

Fungsi : Mendinginkan gas yang keluar dari methanator Kondisi operasi :

Shell side Tube side Jenis Fluida : BFW Methanator Eff Laju Alir (kg/jam) : 40.360 49.490 Temperatur (0C)

- Design : 329 454 Tekanan (kg/cm2)

- Design : 121 30 6. Methanator Effluent Cooler (115-C)

Tipe : Vessel

Fungsi : Mendinginkan gas yang keluar dari methanator Beban Panas : 5.290.000 Kcal/jam

Kondisi operasi

Shell side Tube side Jenis Fluida : Coller Water Methanator Eff

Temperatur (0C)

- Design : 32,5 140 Tekanan (kg/cm2)

- Design : 10,6 39,93 Diameter luar (mm): - 19,05 2.5.4 Tahap Sintesa Ammonia

1. Synthesis Gas and recovery Compressor (103-J)

Tipe : Compressor centrifugal

Fungsi : Menaikkan tekanan gas syntesa yang keluar dari methanator

Alat bantu : Motor penggerak

a. Low Pressure synthesa gas Compressor (LP 103-J) Kondisi operasi

Temperatur : - Temperatur hisap : 380C

- Temperatur buang : 1730C

Tekanan : - Tekanan Hisap : 63 kg/cm2

- Tekanan buang : 64,3 kg/cm2

\ b. High Pressure synthesa gas Compressor (HP 103-J) Kondisi operasi

Temperatur : - Temperatur hisap : 7,80C

- Temperatur buang : 1090C

Tekanan : - Tekanan Hisap : 63 kg/cm2

Tipe : Vessel

Fungsi :Mendinginkan gas dengan menggunakan water cooler

Beban Panas : 3.250.000 Kcal/jam Kondisi operasi

Shell side Tube side Jenis Fluida : Coller Water Syntesis gas Laju Alir (kg/jam) : - 47.128 Temperatur (0C)

- Design : 32,5 140

Tekanan (kg/cm2)

- Design : 10,6 39,93 3. Syntesis Gas Compresor First Stage Separator (105-F)

Tipe : Vessel

Fungsi : Memisahkan air dan mengkompresikan gas yang hampir kering .

Kondisi operasi :

Temperatur : - Desain : -29 0C

Tekanan : - Desain : 158,8 kg/cm2

4. Syntesis Gas Compresor After Cooler (124-CA/CB) Tipe : Vessel

Fungsi : Mendinginkan gas dan recycle gas bertekanan tinggi

Shell side Tube side Jenis Fluida : Coller Water Feed recycle Temperatur (0C)

- Design : 60 82

Tekanan (kg/cm2)

- Design : 17,6 158,9 5. Feed and Recycle Gas First Chiller (117-C)

Tipe : Vessel

Fungsi : Mendinginkan gas dengan ammonia cair Kondisi operasi

Shell side Tube side Jenis Fluida : Coller Water Feed recycle Temperatur (0C) - Design - Masuk : 13 66 - Keluar : 66 23 Tekanan (kg/cm2) - Design : 8,4 158,9 6. Feed and Recycle Gas Second Stage Chiller (118-C)

Tipe : Vessel

Fungsi : Mendinginkan gas dengan ammonia Kondisi operasi

Shell side Tube side Jenis Fluida : Ammonia Feed recycle Temperatur (0C) - Design - Masuk : -7 24 - Keluar : 66 66 Tekanan (kg/cm2) Design : 7,4 158,9 Corrosion Allow : 1,6 1,6 7. Feed and Recycle Gas Third Stage Chiller (119-C)

Tipe : Vessel

Fungsi : Mendinginkan gas dengan ammonia Kondisi operasi

Shell side Tube side Jenis Fluida : Ammonia Feed recycle Temperatur (0C) - Design - Masuk : -33 -6 - Keluar : 66 -27 Tekanan (kg/cm2) - Design : 7,4 159,9 Corrosion Allow : 1,6 1,6

Effisiaensi (%) : 100 100 Kapasitas : 20.469,9 m3/jam

8. Ammonia Converter (105-D) Tipe : Vessel

Fungsi : Mensintesa gas Ammonia Kondisi operasi

Temperatur : - Desain : 315,60C

Tekanan : - Desain : 153,6 kg/cm2

Alat Bantu : Katalis Promoted Iron

- fungsi : mempercepat reaksi dan memperbesar konversi pembentukan ammonia

9. Purge Gas Chiller (125-C) Tipe : Vessel

Fungsi : Mendinginkan purge gas yang menuju purge gas separator (108-F)

Kondisi operasi

Shell side Tube side Jenis Fluida : Cooling Water Feed recycle Temperatur (0C)

- Design : - Tekanan (kg/cm2)

- Design : 15 15

Effisiaensi (%) : 100 100 2.5.5 Tahap Pemurnian Produk

1. Purge Separator (108-F) Tipe : Vessel

Fungsi : Membuang gas inert dari sintesa loop. Kondisi operasi

Temperatur : - Desain : -230C

Tekanan : - Desain : 153,6 kg/cm2

2. Secondary Ammonia Separator (106-F) Tipe : Vessel

Fungsi : Pemisahan ammonia dari gas proses ammonia. Kondisi operasi

Temperatur : - Desain : -330C

Tekanan : - Desain : 19 kg/cm2

3. Primary Ammonia Separator (107-F) Tipe : Vessel

Fungsi : Memurnikan ammonia. Kondisi operasi

Temperatur : - Desain : -330C

Tekanan : - Desain : 19 kg/cm2

4. First Stage Refrigerant Flash Drum (110-F) Tipe : Vessel

Kondisi operasi

Temperatur : - Desain : 130C

Tekanan : - Desain : 7 kg/cm2

5. Second Stage Refrigerant Flash Drum (111-F) Tipe : Vessel

Fungsi : Mendinginkan dan memurnikan ammonia. Kondisi operasi

Temperatur : - Desain : -70C

Tekanan : - Desain : 6,3 kg/cm2

6. Third Stage Refrigerant Flash Drum (112-F) Tipe : Vessel

Fungsi : Mendinginkan dan memurnikan ammonia. Kondisi operasi :

Temperatur : - Desain : -330C

Tekanan : - Desain : 7 kg/cm2

7. Refrigerant Compressor (105-J)

Tipe : Multi Stage Centrifugal

Fungsi : Menaikkan tekanan uap ammonia yang akan di flash dalam Flash Drum

Kondisi operasi

Temperatur : - Temperatur hisap : -33,3 0C

- Temperatur buang : 66 0C

8. Flash Gas Chiller (126-C) Tipe : Vessel

Fungsi : mengembunkan ammonia Kondisi operasi

Shell side Tube side Jenis Fluida : Flash gas Ammonia Temperatur (0C)

- Design : 1,1 -7,2 Tekanan (kg/cm2)

- Design : 19 8,4

Corrosion Allow : 3,2 3,2

9. Cold Ammonia Product Pump (124-J) Tipe : Centrifugal Pump

Fungsi : mengalirkan ammonia dingin ke ammonia storage Kondisi operasi

Temperatur : -30 0C

Tekanan : - masuk : 2,4 kg/cm2

- keluar : 7,32 kg/cm2

10. Hot Ammonia Product Pump (125- J) Tipe : Centrifugal Pump

Fungsi : mengalirkan ammonia panas ke ammonia storage Kondisi operasi

Temperatur : 32 0C

Tekanan : - masuk : 15 kg/cm2

- keluar : 20 kg/cm2

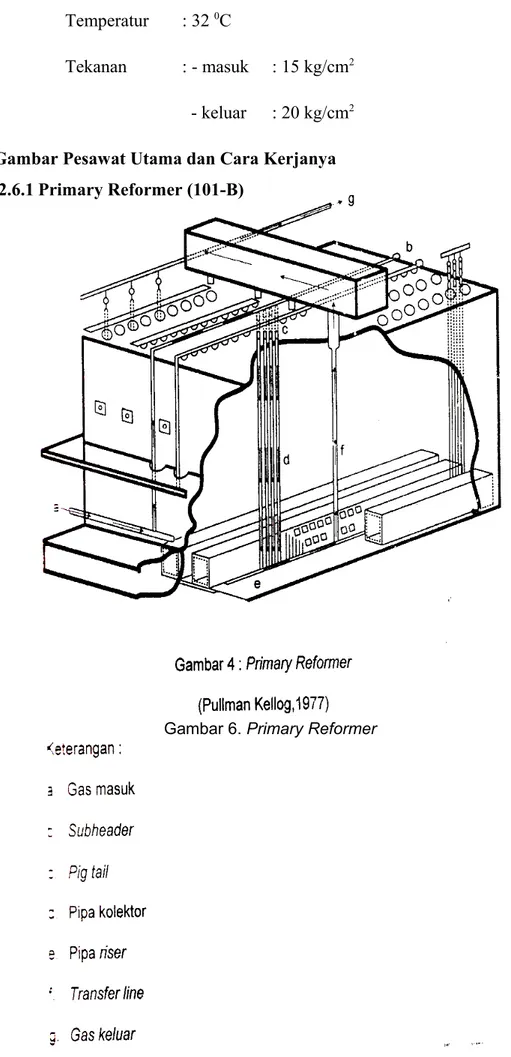

2.6 Gambar Pesawat Utama dan Cara Kerjanya 2.6.1 Primary Reformer (101-B)

Tujuan : Mengubah gas alam menjadi hidrogen.

Prinsip kerja : Pembentukan CO2 dan H2 dari gas alam yang dilakukan

dengan pemanasan menggunakan gas panas dari fuel gas bersama dengan steam superheated didalam tube katalis.

Cara Kerja :

Aliran gas yang berasal dari seksi pemurnian yang telah ditambahkan uap air panas lanjut (superheated steam) masuk ke mix feed preheated coil untuk pemanasan awal, dimana temperatur awal sekitar 146 ºC dengan tekanan 40 kg/cm2, setelah masuk mix feed

preheted coil temperaturnya menjadi 400 ºC. Perbandingan gas alam yang masuk dengan steam tidak boleh kurang dari 3 : 1, untuk menghindari terjadinya reaksi samping yaitu pembentukan karbon yang dapat mempengaruhi aktivitas katalis dan transfer panas ke tube katalis. Campuran gas alam dan uap air menuju ke bagian atas radiant section kemudian masuk ke subheader – subheader. Pada radiant section terdapat 9 subheader yang masing – masing terdiri terdiri dari 42 tube katalis. Katalis yang dipakai adalah Nikel Oksida (NiO) berbentuk raching ring yang disusun secara horisontal bertujuan untuk meningkatkan luas bidang kontak dengan feed gas dan steam. Gas sintesa dari subheader diumpankan ke tube – tube katalis melalui pig tail yang berfungsi untuk meredam pemuaian pipa akibat pemanasan di Primary Reformer agar tidak pecah. Reaksi reforming terjadi didalam tube tersebut menggunakan katalis NiO, dengan tekanan 40 kg/cm2 dan

temperaturnya 1000 ºC. Gas proses kemudian menuju ke bagian bawah tube – tube yang berupa pipa kolektor. Gas proses menuju pipa riser yang terletak di tengah – tengah pipa kolektord dan tegak lurus ke atas menuju trasfer lin. Transfer line merupakan pipa yang menghubungkan

Hasil reforming tersebut akan keluar dari Primary Reformer melalui transfer line.

Reaksi yang terjadi pada tube katalis :

CH4(g) + H2O(g) NiO CO + 3H2 -49 kcal/mol

(40 kg/cm2 ; 1000 ºC)

CO(g) + H2O(g) NiO CO2 + H2 +98 kcal/mol

(40 g/cm2 ; 1000 ºC)

Tujuan : Menyempurnakan reaksi reforming gas sintesa dari Primary Reformer (101-B).

Prinsip kerja : Pembentukan CO dan H2 dari gas alam yang dilakukan

pemanasan dari uap panas lanjut yang dihasilkan dari pembakaran gas alam dalam mixing zone.

Cara kerja :

Secondary Reformer berfungsi melanjutkan proses reforming sehingga diperoleh konversi yang besar dari 70 % dari Primary Reformer menjadi 96,7 % pada Seconday Reformer. Secondary Reformer terdiri dari 2 bagian yaitu bagian atas disebut combustion zone dan bagian bawah disebut reaction zone yang merupakan daerah reaksi yang berisi katalis NiO yang berbentuk raching ring, penggunaanya disusun secara horisontal bertujuan untuk meningkatkan luas bidang kontak katalis dengan feed gas dan steam.

Gas proses dan udara masuk pada Secondary Reformer secara terpisah. Udara masuk melalui bagian tengah dari puncak reaktor kemudian turun ke ruang pembakaran dan bercampur dengan gas alam yang masuk melalui sisi bagian ataspada diffusering sehingga terjadi proses pembakaran yang bertujuan untuk memecah methana dan H2

menjadi steam superheated dan meningkatkan gas proses. Pembentukan steam digunakan untuk memecah gas alam pada reaksi reforming di reaction zone dan peningkatan temperatur gas yang bertujuan untuk menyempurnakan reaksi reforming pada reaction zone karena katalis dapat bekerja optimal pada suhu 1000ºC. Panas pembakaran yang dihasilkan di combustion zone digunakan juga untuk reaksi reforming di bed katalis karena reaksi reforming merupakan reaksi endotermis yang membutuhkan panas agar bereaksi secara optimal. Gas panas dari ruang pembakaran turun menuju daerah reaksi yang berupa packed bed, yang terdiri atas dua buah bed katalis. Gas sintesa yang terbentuk

dengan komposisi sebagian besar terdiri dari gas H2, CO, CO2, dan N2

kemudian keluar melalui bagian bawah Secondary Reformer. Reaksi yang terjadi pada mixing zone yaitu :

CH4(g) + 2O2(g) udara CO2 + 2H2O +191,7 kcal/mol

(33 kg/cm2 ; 450 ºC)

2 H(g) + O2 (g) udara 2H2O +57,8 kcal/mol

(32 kg/cm2 ; 400 ºC)

Reaksi yang terjadi pada reaction zone yaitu :

CH4(g) + H2O(g) NiO CO + 3H2 -49,3 kcal/mol

(33 kg/cm2 ; 1000 ºC)

CO(g) + H2O(g) NiO CO2 + H2 +98 kcal/mol

(35 kg/cm2 ; 1000 ºC)

Tujuan : Mengubah CO menjadi CO2

Prinsip kerja : Mengkonveksi gas CO menjadi gas CO2 yang berjalan

secara eksotermis dengan suhu tidak terlalu tinggi yaitu ± 240ºC sehingga bisa mencapai konversi yang tinggi. Cara Kerja :

Shift Converter berfungsi untuk mengubah gas CO yang masih ada dalam gas sintesa menjadi CO2. Shift Converter dibagi menjadi dua

bagian yaitu High Temperatur Shift Converter (HTS) bertujuan mempercepat reaksi pembentukan CO2 karena bekerja pada temperatur

tinggi dengan tekanan awal 31,4 kg/cm2 dengan temperatur 366ºC dan

gas keluar pada tekanan 30 kg/cm2 dengan temperatur 482ºC, sedangkan

Low Temperatur Shift Converter (LTS) bertujuan untuk memperbesar konversi CO menjadi CO2 karena bekerja pada suhu relatif lebih rendah

dengan tekanan awal 30,3 kg/cm2 dengan temperatur 241ºC dan gas

keluar pada tekanan 29 kg/cm2 dengan temperatur 240ºC. Gambar 6

terlihat aliran gas masuk ke dalam Shift Converter melalui bagian atas menuju bagia pertama dari Shift Converter yaitu HTS yang berisi katalis Fe-Cr, kemudian masuk ke bagian kedua yaitu LTS berisi katalis ZnO dan Cu-ZnO-Al. Gas yang keluar dari LTS kemudian dikirim ke tahap pemurnian gas sintesa.

Reaksi yang terjadi pada HTS yaitu :

CO(g) + H2O(g) Fe-Cr CO2 + H2 +98 kcal/mol

(35 kg/cm2 ; 480 ºC)

Reaksi yang terjadi pada LTS yaitu :

CO(g) + H2O(g) ZnO dan Cu-ZnO-Al CO2 + H2 +98 kcal/mol

(329 kg/cm2 ;240 ºC)