PENERAPAN KONSEP POKA YOKE DI LABORATORIUM APK UNTUK

MEMPERBAIKI KINERJA PRAKTIKAN DALAM PRAKTIKUM PROSES

PRODUKSI

Sri Rahayu1, Pram Eliyah Yuliana2

1,2 Jurusan Teknik Industri, Sekolah Tinggi Teknik Surabaya Jl. Ngagel Jaya Tengah 73 – 77 Surabaya

Email:1 rahayu@stts.edu, 2pram@stts.edu

ABSTRAKS

Praktikum proses produksi merupakan praktikum pendukung mata kuliah proses produksi yang wajib diikuti oleh mahasiswa jurusan teknik industri. Tujuan utamanya adalah agar mahasiswa memahami kegiatan apa saja yang diperlukan untuk mengolah bahan baku (input) hingga menjadi bahan jadi (output) dengan menggunakan mesin-mesin produksi. Pada jurusan Teknik Industri STTS, praktikum ini dilakukan di Laboratorium Analisis dan Perancangan Kerja (APK) dan produk yang akan dibuat oleh praktikan telah ditentukan oleh para asisten. Hal tersebut dilakukan agar praktikum bisa berjalan dengan efektif dan efisien selain itu juga untuk mempermudah asisten dalam menilai kinerja para praktikan.Produk yang akan dibuat terdiri dari lima macam proses yaitu desain, potong, peeling, masking dan perakitan. Untuk mengurangi kesalahan dan meningkatkan kinerja praktikan, maka dilakukan pendekatan konsep Poka-Yoke. Pendekatan yang dilakukan adalah warning system yaitu alat potong diberi alarm sebagai warning apabila praktikan melakukan kesalahan pada saat proses pemotongan bahan baku dan juga control system yaitu dengan cara membuat prosedur kerja yang harus ditaati oleh praktikan pada saat membuat produk. Dengan konsep Poka-Yoke ini, kinerja praktikan menjadi lebih baik yaitu cacat produk berkurang pada proses pemotongan hingga 79,16% dan berkurang 25% pada proses peeling. Selain itu, waktu standart pembuatan produk menjadi lebih baik yaitu berkurang 24,65 menit.

Kata Kunci: Control System , Masking, Peeling, Poka-Yoke, Proses Produksi, Warning System.

PENDAHULAN

Proses produksi merupakan salah satu mata kuliah yang wajib diambil oleh mahasiswa jurusan teknik industri. Tujuan utama dari mata kuliah ini adalah agar mahasiswa memahami aktivitas yang dilakukan perusahaan dalam membuat produk. Aktivitas pembuatan produk ini sangat kompleks oleh karena itu diperlukan praktikum proses produksi sebagai penunjang agar mahasiswa lebih memahaminya.

Pada praktikum proses produksi ini, praktikan diminta untuk membuat sebuah produk dengan bahan baku dari kayu lapis (triplek). Praktikan harus menentukan terlebih dahulu produk yang akan mereka buat dari bahan baku tersebut. Produk yang dihasilkan harus melalui proses pemotongan, penghalusan, pengecatan dan perakitan. Hal ini menuntut praktikan untuk bisa mengoperasikan alat produksi dalam waktu yang optimal dengan hasil produk yang berkualitas (tidak ada cacat dan sesuai dengan spesifikasi produk yang dijanjikan diawal).

Selama ini, kesalahan yang sering dilakukan oleh praktikan adalah kesalahan pada saat proses pemotongan (kebanyakan tidak presisi), kesalahan pada proses masking (penghalusan yang berlebih) dan keslahan pada proses peeling (yaitu pengecatan yang tidak merata). Penyebab utama kesalahan-kesalahan tersebut adalah praktikan belum bisa mengoperasikan peralatan produksi dengan baik dan belum ada prosedur standard pembuatan produk. Dengan menerapkan konsep Poka-Yoke, diharapkan agar kinerja praktikan menjadi lebih baik (kesalahan-kesalahan yang terjadi dapat diminimalisir dan waktu pengerjaan menjadi lebih optimal.

Sehingga tujuan dari penelitian ini adalah:

1. Merancang prosedur kerja yang terstruktur dan jelas pada setiap elemen kerja dalam pembuatan produk.

2. Merancang stasiun kerja yang efektif dan efisien bagi proses pembuatan produk. 3. Menentukan waktu kerja standar untuk pembuatan komponen pada setiap elemen.

KONSEP POKA-YOKE

Konsep Poka-Yoke diperkenalkan pertama kali oleh Shigeo Shingo. Pada awalnya, konsep ini didasarkan pada ide sebagai pencegah kebodohan “foolproofing” (dalam bahasa jepang Baka-Yoke) yaitu sebuah pendekatan yang dirancang terutama untuk menjaga keselamatan operasi.

Tujuan dari penggunaan Poka Yoke adalah mendeteksi kecacatan, menghentikan sistem produksi dan memberikan umpan balik secepatnya, sehingga mendapatkan faktor penyebab dari permasalahan dan melakukan perbaikan guna mencegah kecacatan agar tidak terjadi lagi. Didalam penerapan Poka-Yoke, terdapat 2 (dua) aspek yang difokuskan, yaitu sebagai berikut:

1. Prediksi, atau mengetahui bahwa suatu cacat akan terjadi dan memberikan peringatan. 2. Deteksi, atau mengetahui bahwa cacat telah terjadi dan menghentikan proses tersebut.

1. POKA-YOKE SYSTEM

Poka-Yoke Systems terbagi menjadi 2 (dua) kategori, yaitu kategori fungsi regulasi (Regulatory Function Categories) dan kategori fungsi pengaturan (Setting Function Categories).

1. Fungsi Regulasi

Fungsi Regulasi merupakan tujuan penggunaan Poka Yoke yang akan diterapkan. Terdapat 2 (dua) fungsi regulasi yang terdapat Poka Yoke System, yaitu :

a. Control Method

Metode control ini mendeteksi kesalahan atau kecacatan dengan mematikan mesin atau mengunci mesin untuk menghentikan operasi secara sementara, sehingga kesalahan dapat ditangani atau diperbaiki secepatnya sebelum proses kembali dilanjutkan, hal ini guna menghindari kecacatan yang berulang-ulang(series defect). Metode ini merupakan metode yang paling kuat dalam fungsi regulasi dan efisen yang maksimal dalam mencapai nol cacat (Zero Defect).

b. Warning Method

Terkadang, penggunaan Control Method yang mematikan mesin atau menghentikan proses tidak selalu menjadi pilihan. Pada warning method, penggunaan alarm sistem seperti cahaya lampu yang berkelip-kelip atau suara, dapat digunakan untuk mendapatkan perhatian pekerja pada kesalahan atau kecacatan yang dideteksi. Metode ini dapat efektif apabila pekerja merespon langsung apabila sinyal kesalahan atau kecacatan terjadi.

2. Fungsi Pengaturan

Fungsi pengaturan merupakan teknik yang akan dipakai pada penerapan Poka Yoke. Terdapat 3 (tiga) fungsi pengaturan yang dilakukan oleh Poka Yoke System, yaitu :

a. Contact Method

Metode yang mendeteksi adanya kelainan pada bentuk atau pada dimensi produk. Pada metode ini teknik deteksi yang diaplikasikan dengan menggunakan alat aktif seperti limit switch, touch switch, proximity switch, photoelectric switch dan sebagainya.

b. Fixed Value Method

Metode yang menghitung jumlah bagian atau komponen yang ditentukan, sehingga terhindar dari kecacatan yang diakibatkan komponen yang belum lengkap. Apabila operator menemukan bagian komponen yang tersisa atau kurang dari yang ditetapkan, maka pekerja akan tahu bahwa sesuatu telah dihilangkan dari proses. Biasanya pekerjaan ini dilakukan oleh pekerja yang melakukan operasi yang berulang-ulang sampai pada jumlah unit atau part yang ditentukan. c. Motion Step Method

Metode poka-yokemotion step merupakan metode untuk mendeteksi apakah terdapat gerakan atau langkah telah dilewati dari prosedur yang ditetapkan. Sebagai contoh, apabila terdapat langkah yang terlewati, maka sensor akan memberikan sinyal timer atau alat lain untuk menghentikan mesin dan sinyal operator. Sehingga proses tidak dapat meneruskan ke proses berikutnya. Contoh, terkadang pekerja lupa menempelkan label, disini diberikan penerapan Poka Yoke dengan pemeriksaan label yang menggunakan photoelectric tube.

METODE PENELITIAN

PENGUMPULAN DAN PENGOLAHAN DATA

Laboratorium Analisis Perancangan Kerja di Sekolah Tinggi Teknik Surabaya merupakan Laboratorium yang digunakan untuk kegiatan praktikum. Praktikum-praktikum yang dilakukan di laboratorium tersebut, seperti Analisa Perancangan Kerja, Proses Produksi dan Ergonomi. Di Laboratorium APK terdapat mesin yang berguna untuk menunjang kegiatan praktikum, seperti Mesin bubut, mesin bor duduk, gerinda, las, Antropometer dan lain-lain.

1. Produk Miniatur Mobil Formula-1

Produk yang dibuat dalam penelitian ini adalah miniatur mobil Formula-1 yang terbuat dari bahan baku triplek dengan ketebalan sebesar 3 mm. Proses pembuatannya dapat dibuat secara manual sehingga dapat memanfaatkan fasilitas yang ada di laboratorium APK.

Gambar 1. Miniatur Mobil Formula-1

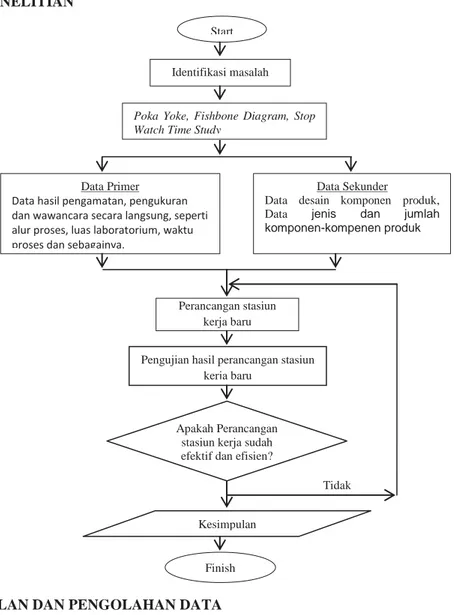

Start

Poka Yoke, Fishbone Diagram, Stop Watch Time Study

Identifikasi masalah

Data Primer Data hasil pengamatan, pengukuran dan wawancara secara langsung, seperti alur proses, luas laboratorium, waktu proses dan sebagainya.

Data Sekunder

Data desain komponen produk,

Data jenis dan jumlah

komponen-kompenen produk

Pengujian hasil perancangan stasiun kerja baru

Perancangan stasiun kerja baru

Tidak Apakah Perancangan

stasiun kerja sudah efektif dan efisien?

Kesimpulan

Komponen-Komponen Miniatur Mobil Formula-1

Komponen-komponen miniatur mobil Formula-1 memiliki nama komponen yang panjang. Sehingga, diberi kode agar memudahkan dalam penamaan, urutan jenis dan jumlah komponen, sebagai contoh CM0101 merupakan CM = nama jenis komponen Chassis Mayor, 01 (digit pertama dan kedua) = nomor urut jenis komponen, 01 (digit ketiga dan keempat) = jumlah komponen yang terdapat pada komponen bersangkutan. Pada tabel 4.3 akan ditunjukan keseluruhan desain komponen beserta kode dan jumlah komponennya.

Tabel 1. Tabel Jumlah dan Jenis Komponen Miniatur

Jumlah komponen 72 unit

Jumlah Jenis komponen 24 jenis komponen

Jumlah jenis komponen luar 3 unit

jumlah komponen yang diproses sendiri 66 unit

Jumlah komponen yang diproses dari luar 6 unit

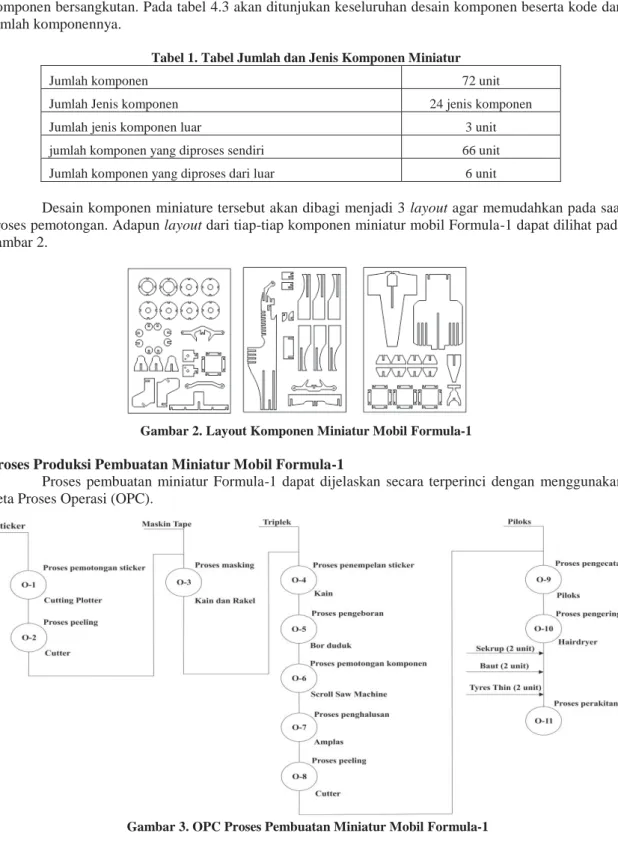

Desain komponen miniature tersebut akan dibagi menjadi 3 layout agar memudahkan pada saat proses pemotongan. Adapun layout dari tiap-tiap komponen miniatur mobil Formula-1 dapat dilihat pada gambar 2.

Gambar 2. Layout Komponen Miniatur Mobil Formula-1

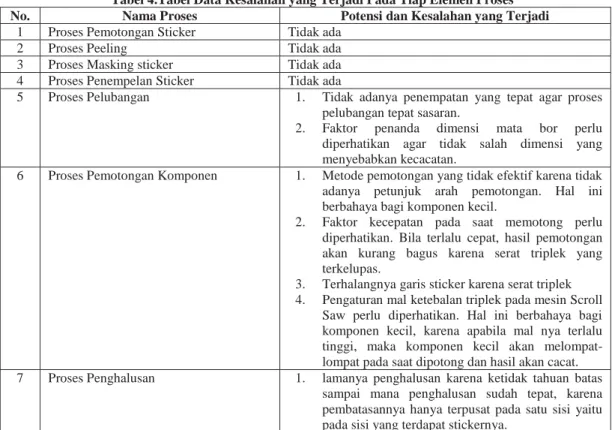

Proses Produksi Pembuatan Miniatur Mobil Formula-1

Proses pembuatan miniatur Formula-1 dapat dijelaskan secara terperinci dengan menggunakan Peta Proses Operasi (OPC).

2. Jenis kecacatan pada komponen-komponen miniatur yang dihasilkan

Pada proses pembuatan miniatur mobil Formula-1 dari awal hingga akhir yang dilakukan oleh responden, terdapat kecacatan yang dihasilkan dari beberapa elemen proses. Kecacatan yang ditemukan pada tiap elemen proses, akan dilakukan pengerjaan ulang (rework). Pencatatan kecacatan hasil proses dilakukan pada hasil proses yang pertama kali dilakukan. Data yang didapat, akan dianalisa lebih lanjut untuk diperbaiki.

Tabel 3. Tabel Kecacatan Yang Dihasilkan Pada Tiap Elemen Proses

No. Nama Proses Jenis Kecacatan

1 Proses Pemotongan Sticker Tidak ada

2 Proses Peeling Tidak ada

3 Proses Masking sticker Tidak ada

4 Proses Penempelan Sticker Tidak ada

5 Proses Pelubangan Lubang tidak tepat sasaran

6 Proses Pemotongan Komponen 1. Tidak rata

2. Patah

7 Proses Penghalusan Bentuk lonjong pada komponen yang berbentuk lingkaran

8 Proses peling Tidak ada

9 Proses Pengecatan Hasil pengecatan tidak merata

10 Proses Pengeringan Tidak ada

11 Proses Perakitan Merakit tidak sesuai urutan

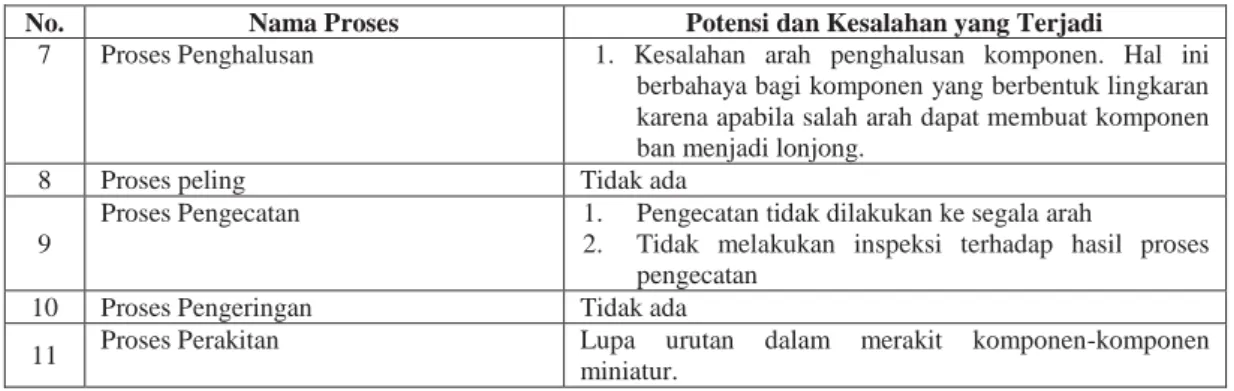

a. Data-data Kesalahan yang Terjadi Pada Tiap Elemen Proses

Data potensi dan kesalahan yang terjadi didapat pada saat responden melakukan proses pembuatan miniatur Formula-1 mulai dari tahap awal hingga akhir. Responden yang melakukan proses yaitu sebanyak 1 (satu) orang. Sebelum responden melakukan proses produksi, responden dilatih terlebih dahulu tentang proses pembuatan miniatur Formula-1 mulai dari awal sampai akhir proses. Setelah itu, pengamat mulai menganalisa proses pembuatan miniatur yang dilakukan oleh responden, kemudian mencatat kesalahan-kesalan yang berpotensi timbulnya kecacatan pada hasil proses.

Tabel 4.Tabel Data Kesalahan yang Terjadi Pada Tiap Elemen Proses

No. Nama Proses Potensi dan Kesalahan yang Terjadi

1 Proses Pemotongan Sticker Tidak ada

2 Proses Peeling Tidak ada

3 Proses Masking sticker Tidak ada

4 Proses Penempelan Sticker Tidak ada

5 Proses Pelubangan 1. Tidak adanya penempatan yang tepat agar proses

pelubangan tepat sasaran.

2. Faktor penanda dimensi mata bor perlu

diperhatikan agar tidak salah dimensi yang menyebabkan kecacatan.

6 Proses Pemotongan Komponen 1. Metode pemotongan yang tidak efektif karena tidak adanya petunjuk arah pemotongan. Hal ini berbahaya bagi komponen kecil.

2. Faktor kecepatan pada saat memotong perlu diperhatikan. Bila terlalu cepat, hasil pemotongan akan kurang bagus karena serat triplek yang terkelupas.

3. Terhalangnya garis sticker karena serat triplek 4. Pengaturan mal ketebalan triplek pada mesin Scroll

Saw perlu diperhatikan. Hal ini berbahaya bagi komponen kecil, karena apabila mal nya terlalu tinggi, maka komponen kecil akan melompat-lompat pada saat dipotong dan hasil akan cacat.

7 Proses Penghalusan 1. lamanya penghalusan karena ketidak tahuan batas

sampai mana penghalusan sudah tepat, karena pembatasannya hanya terpusat pada satu sisi yaitu pada sisi yang terdapat stickernya.

No. Nama Proses Potensi dan Kesalahan yang Terjadi

7 Proses Penghalusan 1. Kesalahan arah penghalusan komponen. Hal ini

berbahaya bagi komponen yang berbentuk lingkaran karena apabila salah arah dapat membuat komponen ban menjadi lonjong.

8 Proses peling Tidak ada

9

Proses Pengecatan 1. Pengecatan tidak dilakukan ke segala arah

2. Tidak melakukan inspeksi terhadap hasil proses pengecatan

10 Proses Pengeringan Tidak ada

11 Proses Perakitan Lupa urutan dalam merakit komponen-komponen

miniatur.

b. Pengolahan Data

Data-data yang diambil pada penelitian iniberupa data desain komponen-komponen produk yang akan dibuat pada saat praktikum, jumlah komponen produk, jenis komponen, alur proses produksi, peralatan dan mesin-mesin yang digunakan, tata letak fasilitas mesin (layout) laboratorium APK, luas laboratorium, aliran bahan, posisi pekerja dalam mengoperasikan peralatan atau mesin pada tiap elemen proses, dimensi fasilitas kerja, data ketidaknyamanan saat bekerja, karakteristik mesin dan peralatan, data-data kesalahan pada tiap-tiap proses, jenis kecacatan pada komponen-komponen miniatur yang dihasilkan, waktu penyelesaian kerja pada tiap-tiap pembuatan jenis komponen miniatur per elemen proses.

Tabel 5. Tabel Waktu Penyelesaian Pada Tiap Elemen Proses

No Nama Proses Waktu Penyelesaian (detik)

1 Proses pemotongan sticker 1124

2 Proses peeling 400

3 Proses masking sticker 638

4 Proses penempelan sticker 674

5 Proses pelubangan 767

6 Proses pemotongan komponen 11116

7 Proses penghalusan 10260

8 Proses peeling 652

9 Proses pengecatan 827

10 Proses pengeringan 717

11 Proses perakitan 872

Total waktu proses (detik) 28011 detik

Setelah data-data yang dibutuhkan telah didapat. Maka data berupa waktu proses pembuatan miniatur akan dihitung waktu standar.

Total waktu proses pembuatan miniatur = 28.011 detik Rating factor = 95%

Sehingga :

Waktu Normal = 28.011 detik x 95 %

100%

= 26.610,45 detik/unit

= 443,5 menit/unit atau 444 menit/unit

Setelah waktu kelonggaran ditetapkan, maka langkah selanjutnya adalah menghitung waktu standar. Waktu Standar = 26.610,45 detik x 100%

( 100% - 27 %)

= 26.610,45 detik x 1.37%

= 36.456,3 detik/unit

= 607,6 menit/unit

= 10.12 jam/unit atau 10 jam/unit ANALISA DATA

Faktor-faktor penyebab kelalaian operator dalam mengendalikan mesin scroll saw disebabkan oleh 3 hal, yaitu menurunnya konsentrasi operator, kurangnya pengalaman dan penglihatan operator yang kabur. Pada pembahasan point ini, penyebab-penyebab yang perlu diutamakan untuk diperbaiki yaitu menurunnya konsentrasi operator yang disebabkan oleh urusan atau masalah pribadi yang terpikirkan oleh operator pada saat mengoperasikan mesin.

Menurunnya konsentrasi menyebabkan operator kehilangan kendali saat menjaga potongan tetap dijalur yang tepat. Sehingga dibutuhkan alat yang dapat menjaga konsentrasi operator agar tetap terjaga, sehingga kesalahan dapat terhindarkan. Konsep Poka–Yoke digunakan dalam menyelesaikan permasalahan ini, agar potongan tetap terjaga dan berada jalur pemotongan yang tepat.

Tabel 5.Tabel Karakteristik Poka Yoke di Mesin Scroll Saw

Pada penggunaan alat Poka Yoke ini, teknik fungsi regulasi yang digunakan adalah Control method. Pada prinsipnya, metode tersebut akan mendeteksi kesalahan atau kecacatan dengan mematikan mesin atau mengunci mesin untuk menghentikan operasi secara sementara, sehingga kesalahan dapat

Metode Inspeksi Fungsi Pengaturan Fungsi Regulasi

Source Inspection Contact Method Control Method

Informative Inspection (self) Constant Value Method Warning Method

Informative Inspection (Succesive) Motion – Step Method

Tema :

Mencegah Pemotongan yang hendak menyimpang dari jalur pemotongan

Sebelum Perbaikan

Pemotongan berada diluar desain komponen dengan jarak dari desain yaitu 1 mm, apabila operator lalai, jalur pemotongan dapat memotong tubuh komponen dan kecacatan tidak terhindarkan.

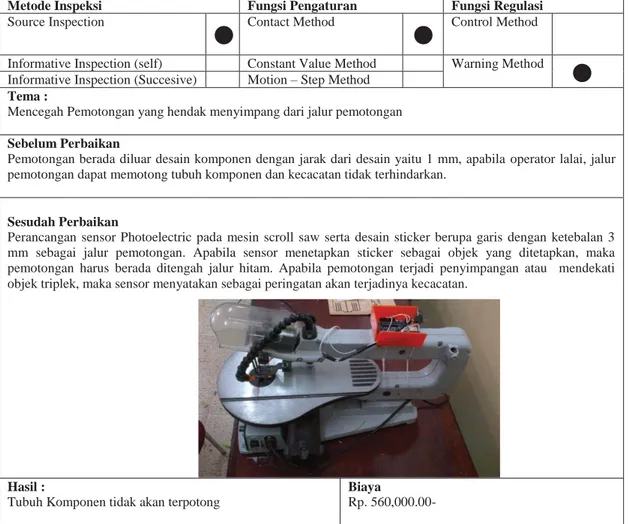

Sesudah Perbaikan

Perancangan sensor Photoelectric pada mesin scroll saw serta desain sticker berupa garis dengan ketebalan 3 mm sebagai jalur pemotongan. Apabila sensor menetapkan sticker sebagai objek yang ditetapkan, maka pemotongan harus berada ditengah jalur hitam. Apabila pemotongan terjadi penyimpangan atau mendekati objek triplek, maka sensor menyatakan sebagai peringatan akan terjadinya kecacatan.

Hasil :

Tubuh Komponen tidak akan terpotong

Biaya

kecacatan yang berulang-ulang(series defect). Pada proses pengecatan, dilakukan pengecekan berupa pengisian checklist pada akhir proses pengecatan, apabila kecacatan terdeteksi, maka akan dilakukan perbaikan dan kemudian melanjutkan proses pengecatan selanjutnya.

Salah satu fungsi regulasi dari Poka Yoke Systems yang digunakan untuk mendeteksi kecacatan pada proses pengecatan yaitu dengan menggunakan Contact Method untuk mendeteksi adanya kelainan pada bentuk atau pada dimensi produk. Pada Poka-Yoke checklist, isi dari checklist tersebut adalah daftar pengecekan hasil pengecatan pada bagian-bagian komponen yang terdiri dari bagian atas, bawah, kiri, kanan, depan dan belakang komponen. Seshingga sistem kerjanya adalah melakukan pengecekan apakah komponen telah dicat dengan sempurna atau memiliki kecacatan.

Metode inspeksi yang digunakan dari alat ini adalah Self-Check yaitu Teknik inspeksi yang memeriksa produk yang dilakukan oleh operator yang melakukan proses produk itu sendiri. Sistem ini merupakan sistem yang paling efisien. Pada metode inspeksi ini, kecacatan yang terdeteksi oleh operator akan dengan segera dilakukan tindak perbaikan yaitu dengan mengecat ulang bagian yang belum dicat, sehingga kecacatan tidak masuk ke proses selanjutnya.

setelah itu dilakukan perhitungan waktu normal dan waktu standard pengerjaan produk sebagai berikut.

Total waktu proses pembuatan miniatur = 29.568 detik Rating factor = 95%

Sehingga :

Waktu Normal = 29.568 detik x 95 %

100%

= 28.089,6 detik/unit

= 468,2 menit/unit atau 444 menit/unit = 7,8 jam/unit

Setelah waktu kelonggaran ditetapkan, maka langkah selanjutnya adalah menghitung waktu standar. Waktu Standar = 28.089,6 detik x100%

( 100% - 30 %)

= 28.089,6 detik x 1.43% = 40.168,1 detik/unit

= 669,5 menit/unit

= 11,16 jam/unit atau 11 jam/unit KESIMPULAN

Penerapan Poka Yoke pada proses pembuatan miniatur agar proses lebih efektif yaitu terdapat pada proses pemotongan komponen berupa sensor photoelectric yang terdapat pada mesin scroll saw, pengecatan berupa Poka yoke checklist dan perakitan berupa Poka Yoke visual system.

Waktu standar yang ditetapkan yaitu sesuai dengan hasil dari waktu yang dilakukan pada pengujian dengan menggunakan Poka Yoke system dengan durasi 40.168,1 detik/unit miniature atau 11.16 jam/unit miniature.Selisih waktu standar pada pengujian awal dan akhir yaitu 1479,15 detik atau 24,65 menit.

DAFTAR PUSTAKA

Kogyo, Nikkan Shimbun (1988), Poka-yoke: Improving Product Quality by Preventing Defects.

Metode Poka Yoke untuk mengurangi angka defect industri manufactur,http://naidra19.blogspot.com/2012/10/metode-poka-yoke-untuk mengurangi-angka.html.

Poka Yoke, http://ergonomi-fit.blogspot.com/2011/06/poka-yoke.html.

Shingo, Shigeo, (1986), Zero Quality Control:Source Inspection and the Poka-yoke System. Stamford: Productivity Press.