Pengaruh Quenching dan Tempering Terhadap Kekerasan pada

Baja Low Carbon untuk Bagian Poros pada Slicing Machine

Azlina Suhana Syahidah

*, Hendra Saputra. and Andrew Mantik.

Batam Polytechnics

Mechanical Engineering study Program

Ahmad Yani Street, Batam Centre, Batam 29461, Indonesia

*E-mail: [email protected]

Abstrak

Salah satu bagian penting dari slicing machine adalah poros. Diperlukan material yang memiliki kekerasan cukup baik sehingga poros mampu menahan beban-beban tersebut.Tujuan penelitian yaitu mengetahui pengaruh Quenching dan Tempering Terhadap Kekerasan pada Baja Low Carbon untuk Bagian Poros pada Slicing Machine. Metode yang digunakan adalah quenching dan tempering dengan 10 spesimen uji. Pada quenching digunakan 3 spesimen, dengan proses pendinginan menggunakan 3 media yaitu air, oli, dan udara. Suhu yang digunakan pada proses quenching adalah 8300C dengan waktu penahanan selama 20 menit. Ke 6 spesimen lainnya digunakan untuk pengujian tempering. Pengujian tempering menggunakan beberapa variasi temperatur yaitu 5500C, 6000C, dan 6500C dengan lama waktu penahanan 1 dan 2 jam. Pengujian kekerasan yaitu Vickers menggunakan piramida indentor dan pembebanan sebesar 1 Kg, Rockwell menggunakan indentor berbentuk diamond dengan pembebanan sebesar 150 Kg. Berdasarkan hasil dalam penelitian ini menunjukan peningkatan kekerasan pada metode quencing yang paling tinggi yaitu menggunakan media pendingin air, dengan rata-rata nilai kekerasan pengujian vickers sebesar 662.27 HV dan rata rata nilai kekerasan pengujian rockwell sebesar 57.13 HRC. Sedangan pengujian dengan metode tempering, didapatkan hasil kelunakan yang paling rendah yaitu tempering pada suhu 650oC dengan waktu tempa selama 2 jam, dengan rata-rata nilai kekerasan pengujian vickers sebesar 210.47 HV dan rata-rata nilai kekerasan pengujian rockwel sebesar 26.90 HRC.

Kata kunci: Quenching, Tempering, Rockwell, Vickers, Kekerasan.

Abstract

One important part of the slicing machine is the shaft. Required materials that have enough hardness well so the shaft is able to hold these loads. The purpose of research is to know the influence of Quenching and Tempering Against Hardness on Low Carbon Steels for Part Poros on Slicing Machine. The method used is quenching and tempering with 10 test specimens. On quenching used three specimens, with a cooling process using three media: water, oil, and air. Temperatures used in the quenching process is 8300C with a detention time for 20 minutes. the 6 other specimens used for testing tempering. Testing tempering use some variation of temperature is 5500C, 6000C, and 6500C with a long detention time 1 and 2 hours. Vickers hardness test that uses a pyramid indenter and a load of 1 kg, using the Rockwell diamond-shaped indenter with a load of 150 kg. Based on the results of these studies show an increase in hardness at the highest quencing method that uses water cooling media, with an average value of 662.27 vickers hardness test HV and the average value of hardness testing amounted to 57.13 rockwell HRC. Whereas testing with tempering method, showed the lowest softness that is tempering at a temperature of 6500C with forging time for 2 hours, with an average value of 210.47 vickers hardness test HV and the average value of hardness testing amounted to 26.90 HRC Rockwell.

Keywords : Quenching, Tempering, Rockwell, Vickers, Hardness.

1

Pendahuluan

Perkembangan industri yang semakin maju

mendorong para pelaku di dunia industri unuk meningkatkan kebutuhan penggunaan dari hasil pengerasan baja yang diinginkan konsumen. Perkembangan dalam pengerasan logam mengalami

kemajuan yang sangat pesat. Untuk memenuhi kebutuhan konsumen dalam teknik pengerasan logam ini peneliti mencoba mengangkat permasalahan pengerasan logam pada baja karbon rendah. Selain mudah di machining, dilas, dan tahan aus, logam baja karbon rendah merupakan baja yang paling murah diproduksi di antara semua karbon. Hal yang mendasari penelitian ini adalah sifat mekanis yang kurang baik, salah satunya kekerasan yang tidak merata akibat proses penempaan konvensional, dan sifat tangguh yang masih rendah. Pada percobaan proses Quenching dan Tempering menggunakan material mediun carbon pada suhu autenite (8300C) dengan waktu tempa selama 45 menit yang kemudian didinginkan menggunakan media pendingin air es dan udara bebas menghasilkan nilai kekerasan sebesar 825,6 BHN, kemudian di temper pada suhu 5500C, 6000C, dan 6500C dengan waktu tempa selama 1 jam dan 2 jam menghasilkan nilai kekerasan yang tertinggi yaitu pada suhu 5500C dengan waktu penahan 1 jam nilai kekerasan sebesar 33 BHN . Kenaikan butiran dari raw material yaitu 5,6 μm menjadi 5,9 μm setelah quenching, dan setelah tempering naik menjadi 6,12 μm, 6,93 μm, dan 7,15 μm. [1]

Perlakuan panas mempunyai tujuan untuk meningkatkan keuletan, menghilangkan tegangan internal, menghaluskan butir kristal, meningkatkan kekerasan, meningkatkan tegangan tarik logam dan sebagainya, tujuan ini tercapai jika memperhatikan faktor yang mempengaruhinya, seperti suhu pemanasan dan media pendingin yang digunakan. Salah satu proses perlakuan panas pada baja adalah pengerasan yaitu proses pemanasan baja sampai suhu di dareah atau diatas daerah kritis disusul dengan pendinginan yang cepat dinamakan yang quenching. Keuletan dan ketahanan suatu produk terhadap gesekan perlu dilakukan proses pemanasan ulang atau temper. Tujuan dari temper adalah untuk meningkatkan keuletan dan ketahanan atau mengurangi kerapuhan pada produk. Pengaruh dari suhu temper ini akan menurunkan tingkat kekerasan dari logam. Kekerasan merupakan sifat ketahanan dari bahan terhadap penekanan.

Sliching machine adalah sebuah mesin yang dibuat unuk memotong singkong. Salah satu bagian penting dari mesin ini adalah poros. Poros pada sliching machine menerima beban yang cukup berat untuk menahan putaran pully dan bearing serta menahan tarikan dari belting pada saat sistem dijalankan. Sehingga diperlukan material yang memiliki kekerasan cukup baik sehingga poros mampu menahan beban-beban tersebut. Bagian poros ini menggunakan material dasar yaitu low carbon grade ST 37. Tujuan penelitian yaitu mengetahui pengaruh quenching dan tempering terhadap kekerasan pada baja low carbon untuk bagian poros pada slicing machine.

Baja yag digunakan pada poros slicing

machine yaitu baja Karbon Rendah (Low Carbon Steel) mengandung karbon antara 0,10 s/d 0,30 %. Baja karbon ini dalam perdagangan dibuat dalam plat baja, baja strip dan baja batangan atau profil. Spesifikasi jelasnya menggunakan bahan ST 37, dengan komposisi kimia yaitu :

TABLE I

SPESIFIKASI BAJA LOW CARBON [2]

C 0,12% Si 0,10% Mn 0,50% S 0,05% P 0,04% Al 0,02% Cu 0,10%

Diagram yang menjadi acuan yaitu diagram Fe-c, dimana diagram Fe-c adalah diagram kesetimbangan baja karbon yang menampilkan hubungan antara temperatur dimana terjadi perubahan fasa selama proses pendinginan dan pemanasan yang lambat dengan kadar karbon. Pada diagram fasa yang dihungkan dengan heat treatment adalah pada diagram berwarna kuning dan merah. Dimana berwarna merah merupakan fase perlite. Perlite yaitu campuran khusus yang terdiri dari dua fasa dan terbentuk sewaktu austenite dengan komposisi eutectoid bertransformasi menjadi ferit dan karbida besi secara bersamaan. Perlite hanya terjadi di bawah temperature 723oC.perlite mempunyai sifat diantara ferit dan sementit, yaitu cukup kuat dan keras. Diagram dengan warna merah yaitu fasa austenit. Fasa austenit merupakan larutan padat atom karbon dalam besi yang mempunyai struktur sel FCC ( face centered cubic). Autenit stabil di atas temperature 723oC. dalam gambar fasa austenit disimbolkan dengan Y.

Gambar 1 : Diagram Fasa

Proses heat treatmnent yang digunakan pada penelitian ini adalah quenching dan tempering. Quenching merupakan penambah kekerasan baja, yang dilakukan dengan pengerjaan dimana baja dipanaskan sampai suhu 8300C kemudian didinginkan secara cepat. Dasar pengujian pengerasan pada bahan baja yaitu proses pemanasan

dan pendinginan untuk mendapatkan struktur keras yang disebut martensit. Marensit yaitu fasa larutan pada lewat jenuh dari carbon dalam sel satuan tetragonal pusat badan atau mempunyai bentuk kristal Body Centered Tetragonal (BTC). Pemanasan harus dilakukan secara bertahap (preheating) dan perlahan-lahan untuk memperkecil deformasi

ataupun resiko retak. Setelah temperatur pengerasan (austeitizing) tercapai, ditahan dalam selang waktu tertentu (holding time) kemudian didinginkan cepat melalui media pendingin. Tempering didefenisikan sebagai proses pemanasan logam setelah dikeraskan pada temperatur tempering (di bawah suhu kritis), yang dilanjutkan dengan proses pendinginan. Baja yang telah dikeraskan bersifat rapuh dan tidak dapat digunakan, melalui proses tempering kekerasan dan kerapuhan dapat diturunkan sampai memenuhi persyaratan penggunaan. Kekerasan turun, kekuatan tarik akan turun pula sedang keuletan dan ketangguhan baja akan meningkat. Tempering pada suhu tinggi (5500C - 6500C) bertujuan memberikan daya keuletan yang besar dan sekaligus kekerasan menjadi agak rendah misalnya pada roda gigi, poros batang penggerak dan sebagainya. [3]

Media pendingin yang digunakan untuk mendinginkan baja. Berbagai bahan pendingin yang digunakan dalam proses perlakuan panas antara lain: Air, pendinginan dengan menggunakan air akan memberikan daya pendinginan yang cepat. Air memiliki kharakteristik yang khas yang tidak dimiliki senyawa kimia lainnya. Karakteristik tersebut adalah sebagai berikut. Pada kisaran suhu yang sesuai bagi kehidupan, yakni 00C – 1000C air berwujud cair. Suhu 00C merupakan titik beku dan suhu 1000C merupakan titik didih. Perubahan suhu air berlangsung lambat sehingga memiliki sifat sebagai penyimpan panas yang sangat baik. Minyak, minyak yang digunakan sebagai fluida pendingin dalam perlakuan panas adalah benda kerja yang diolah. Selain minyak yang khush digunakan sebagai bahan pendingin pada proses perlakuan panas, dapat juga digunakan oli, minyak bakar, atau solar. Udara, pendinginan udara dilakukan untuk perlakuan panas yang membutuhkan pendinginan lambat. Untuk keperluan tersebut udara yang disirkulasikan ke dalam ruangan pendingin tersebut memiliki kecepatan yang rendah. Udara sebagai pendingin akan memberikan kesempatan kepada logam untuk membentuk kristal-kristal dan kemungkinan meningkat unsur-unsur lain dari udara. Adapun pendinginan pada udara terbuka akan memberikan oksidasi oksigen terhadap proses pendinginan.

Kekerasan logam dapat didefenisikan sebagai ketahanan terhadap penetrasi dan memberikan indikasi cepat mengenai perilaku deformasi. Pengujian kekerasan menggunakan metoda vickers dan rockwell. Indenor yang digunakan yaitu bola kecil, piramida atau kerucut, ke permukaan logam

dengan memberikan tekanan tertentu. Alat yang di gunakan yaitu Vickers Hardness Test dan Rockwell Hardness Test Mitutoyo HR-400 . Hasil uji Vickers dinyatakan dalan HVN. Sedangkan hasil uji Rockwell dinyatakan HRC.

2

Metode Penelitian

Penelitian ini dilakukan pada bagian poros sliching machine. Poros pada sliching machine menerima beban yang cukup berat untuk menahan putaran pully dan bearing serta menahan tarikan dari belting pada saat sistem dijalankan.

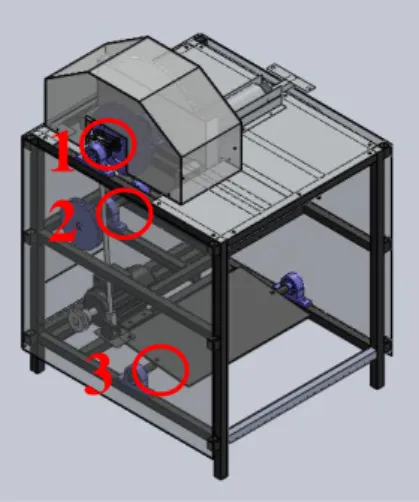

Gambar 2 : Sliching Machine

(1) (2) (3)

Gambar 3 : (1) Poros Atas, (2) Poros tengah, (3) Poros Bawah

Spesimen yang digunakan yaitu berbentuk lingkaran dengan tebal 7 mm. Bahan yang digunakan yaitu baja low carbon ST 37. Spesimen pertama-tama di bubut hingga memiliki diameter 19 mm, kemudian spesimen di potong, agar mendapatkan ukuran yang sesuai spesimen di milling, lalu kemudian di polis menggunakan kertas pasir dengan grid 600W agar mengkilap. Adapun banyaknya jumlah spesimen dalam penelitian ini berjumlah 10 spesimen, dengan perincian 1 spesimen untuk pengujian raw material, 3 spesimen untuk pengujian Quenching, dan 6 spesimen untuk pengujian Tempering.

1

2

Gambar 4 : Dimensi Spesimen (mm)

Setelah ditempa selama 20 menit pada temperatur 8300C, spesimen di dinginkan dengan 3 media pendingin berbeda, yaitu oli, air, dan udara. Setelah proses hardening selesai, proses selanjutnya yaitu proses tempering dengan variasi temperatur 5500C, 6000C, 6500C [5] dengan lama penahanan selama 1 jam dan 2 jam dan semuanya didinginkan menggunakan media udara [6]. Pengujian

kekerasan dilakukan di laboratorium metallurgi Politeknik Negeri Batam. Sebelum diuji spesimen dihaluskan permukannya terlebih dahulu dengan mesin polish dan kertas pasir. Setelah itu pengujian kekerasan pertama dilakukan dengan alat uji Vickers dengan pembebanan 1 Kg dengan waktu 60 detik dan indentor piramida jejak ukur menggunakan teropong indentor.

Pengujian kekerasan kedua dilakukan dengan alat uji Rockwell dengan memberikan pembebanan sebasar 150 Kg, setting HRC, dan indentor yang digunakan berupa diamond. Sesuai dengan table spesifikasi pegujian dibawah.

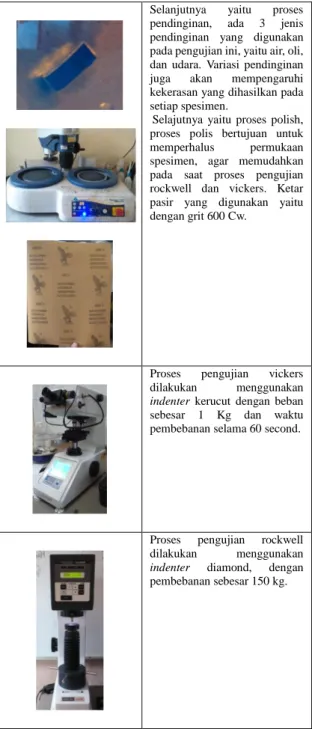

Gambar 5 : Rockwell Hardness Scales (mm)

Pengujian vickers merupakan pengujian dengan skala yang panjag, sedangkan pengujian rockwell merupakan pengujian yang memiliki beberapa skala, tergagantung kekerasan dari raw material benda yang ingin di uji, indenter yang digunakan pada saat proses pengujian dan major load yang diberikan pada saat pembebanan. Terlihat pada gambar skala di bawah, pengujian menggunakan Rockwell B dan

C memiliki skala yang tidak sejajar. Rockwell B memiliki kekerasan yang agak randah, sedangkan rockwell C memiliki kekerasan yang lebih tinggi.

Gambar 6 : Comparison of several hardness scales

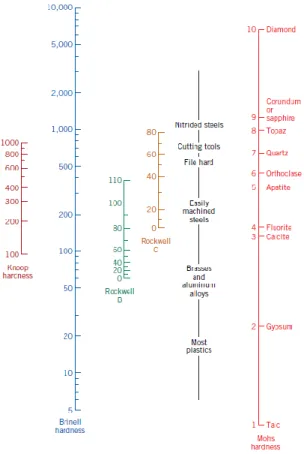

Adapun dokumentasi pada saat proses pengujian dilampirkan sebagai berikut.

TABLE II

DOKUMENTASI PENGUJIAN

Gambar Keterangan

Spesimen uji yang digunakan pada proses pengujian sebanyak 10 pcs spesimen, dengan rincian 1 pcs untuk raw material, 3 pcs untuk quenching, dan 6 pcs untuk tempering.

Proses pembakaran dilakukan di dalam tunggu, adapun suhu yang digunakan bervariasi yaitu 8300C, 5500C, 6000C, dan

6500C. Dengan waktu tempa

yang berbeda berda juga yaitu 20 menit, 1 jam, dan 2 jam.

Selanjutnya yaitu proses pendinginan, ada 3 jenis pendinginan yang digunakan pada pengujian ini, yaitu air, oli, dan udara. Variasi pendinginan juga akan mempengaruhi kekerasan yang dihasilkan pada setiap spesimen.

Selajutnya yaitu proses polish, proses polis bertujuan untuk memperhalus permukaan spesimen, agar memudahkan pada saat proses pengujian rockwell dan vickers. Ketar pasir yang digunakan yaitu dengan grit 600 Cw.

Proses pengujian vickers dilakukan menggunakan

indenter kerucut dengan beban sebesar 1 Kg dan waktu pembebanan selama 60 second.

Proses pengujian rockwell dilakukan menggunakan

indenter diamond, dengan pembebanan sebesar 150 kg.

3

Analisa dan Pembahasan

Dari hasil penelitian maka didapat data pengujian kekerasan vickers dan rockwell sebagai berikut.

TABLE III

PENGUJIAN VICKERS(HV) PADA RAW MATERIAL

Titik 1 285.6 Titik 2 330.3 Titik 3 357 Rata-rata hasil 324.3 Titik Hasil Pengujian

TABLE IV

PENGUJIAN ROCKWELL(HRC) PADA RAW MATERIAL

Titik Hasil Pengujian Titik 1 25.9 Titik 2 28 Titik 3 27.5 Rata-rata 27.13

TABLE V

HASIL PERNGUJIAN VICKERS(HV) PADA QUENCHING

Media Titik 1 Titik 2 Titik 3 Rata-rata

AIR 641.9 677.2 667.7 662.27

OLI 531 591.6 455 525.87

UDARA 314.4 315.9 131.2 253.83

TABLE VI

HASIL PERNGUJIAN ROCKWELL(HRC) PADA QUENCHING

Media Titik 1 Titik 2 Titik 3 Rata-rata

AIR 58.2 56.6 56.6 57.13

OLI 54.1 52.9 53.6 53.53

UDARA 30.8 30.8 28.3 29.97

TABLE VII

HASIL PERNGUJIAN VICKERS(HV) PADA TEMPERING

Suhu Waktu Titik 1 Titik 2 Titik 3 Rata-rata

1 JAM 295 338.4 339.7 324.37 2 JAM 305.7 299.4 299.1 301.40 1 JAM 268.7 338.2 309.3 305.40 2 JAM 240 271.1 290.1 267.07 1 JAM 217.8 208.8 304.7 243.77 2 JAM 205 206.4 220 210.47 550 C 600 C 650 C TABLE VIII

HASIL PERNGUJIAN ROCKWELL(HRC) PADA TEMPERING

Suhu Waktu Titik 1 Titik 2 Titik 3 Rata-rata

1 JAM 33.6 36.6 38 36.07 2 JAM 36.2 32.7 37.6 35.50 1 JAM 35.4 35.2 35.5 35.37 2 JAM 30.9 31.7 32.4 31.67 1 JAM 27.4 28.5 29.7 28.53 2 JAM 25.9 27.7 27.1 26.90 550 C 600 C 650 C Keterangan:

HV : Vickers Hardness atau nilai kekerasan pada pengujian vickers.

HRC : Rockwell Hardness atau nilai kekerasan

µm : Mikro meter

Pembahasan hasil data yang telah di dapat dalam penelitian adalah :

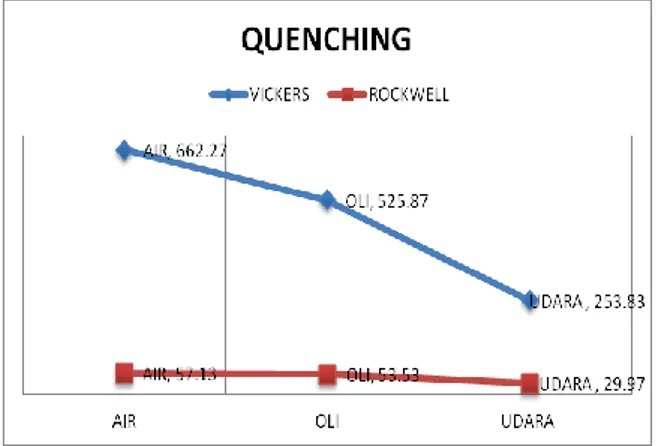

Rata–rata nilai kekerasan uji vickers untuk raw material yaitu 324.3 HV. Rata- rata nilai kekerasan uji vickers untuk quenching air sebesar 662.27 HV, quenching oli sebesar 525.87 HV, dan quenching udara sebesar 253.83 HV. Rata–rata nilai kekerasan

uji rockwell untuk quenching air sebesar 57.13 HRC, quenching oli sebesar 53.53 HRC, quenching udara sebesar 29.97 HRC. Dapat dilihat pada gambar 7 : grafik quenching.

Gambar 7 : Grafik Quenching

Rata–rata nilai kekerasan uji rockwell untuk raw material yaitu, didapat nilai sebesar 27.13 HRC. Rata–rata nilai kekerasan uji vickers untuk tempering 5500C 1 jam sebesar 324.37 HV, tempering 5500C 2 jam sebesar 301.40 HV, tempering 6000C 1 jam sebesar 305.40 HV, tempering 6000C 2 jam sebesar 276.07 HV, tempering 6500C 1 sebesar 243.77 HV, tempering 6500C 2 jam sebesar 210.47 HV. Rata–rata nilai kekerasan uji rockwell untuk tempering 5500C 1 sebesar 36.07 HRC, tempering 5500C 2 jam sebesar 35.50 HRC, tempering 6000C 1 jam sebesar 35.37 HRC, tempering 6000C 2 jam sebesar 31.67 HRC, tempering 6500C 1 jam sebesar 28.53 HRC, tempering 6500C 2 jam sebesar 26.90 HRC. Dapat dilihat pada gambar 8 : grafik quenching.

Gambar 8 : Grafik Tempering

4

Kesimpulan

Berdasarkan hasil dalam penelitian ini menunjukan peningkatan kekerasan pada metode quencing yang paling tinggi yaitu menggunakan media pendingin air, dengan rata-rata nilai kekerasan pengujian vickers sebesar 662.27 HV dan rata rata nilai kekerasan pengujian rockwell sebesar 57.13 HRC. Sedangan pengujian dengan metode tempering, didapatkan hasil kelunakan yang paling rendah yaitu tempering pada suhu 650oC dengan waktu tempa selama 2 jam, dengan rata-rata nilai kekerasan pengujian vickers sebesar 210.47 HV dan rata-rata nilai kekerasan pengujian rockwel sebesar 26.90 HRC. Dengan media pendingin yang berbeda, maka akan di dapat laju pendinginan yang berlainan yang menghasilkan perubahan kekerasan. Berdasarkan hasil diatas, diketahui media pendingin air merupakan media pendingin yang menghasilkan kekerasan yang sangat tinggi, karena air memiliki laju pendinginan yang tinggi. Variasi temperatur pemanasan tempering memberikan pengaruh (perbedaan) yang nyata terhadap kelunakkan baja tersebut, semakin tinggi suhu dan semakin lama waktu tempa tempering maka semakin lunak juga baja yang dihasilkan.

Referensi

[1] Murtiono, Arief. Pengaruh Quenching dan Tempering Terhadap Kekerasan dan Kekuatan Tarik Serta Strurktur Mikro Baja Karbon Sedang untuk Mata Pisau Pemanen Sawit. Departemen Teknik Mesin Fakultas Tenik. 2012.

[2] Imbarko. Studi Pengaruh Perlakuan Panas Hasil Pengelasan ST 37 Ditinjau Dari Kekuatan Tarik Bahan . Departemen Teknik Mesin Fakultas Teknik Universitas Sumatera Utara Medan. 2010.

[3] Wibowo, Bambang Tri . Pengaruh Temper dengan Quenching Media Pendingin Oli Mesran SAE Terhadap Sifat Fisis dan Mekanis Baja ST 60.Fakultas Teknik Universitas Negeri Semarang. 2006.

[4] Koswara, Engkos. Pengujian Bahan Logam. Humaniora Utama Press, Bandung. 1999. [5] Hima PPNS. 2015. Proses Hardening pada

Baja Karbon Tinggi. Shipbuilding Institute of Polytechic Surabaya.From

http://hima-tl.ppns.ac.id/?p= 289, 02 Februari 2016

[6] Hartono, Beta. 2015. Pengerasan Baja AISI 01 dengan Metoda Perlakuan Panas. From http://www.vedcmalang.com/pppptkboemlg/in dex.php/menuutama/mesin-cnc/1440-beta-003,