a TUGAS AKHIR – RC 141501

PENGARUH KONSENTRASI ALKALI TERHADAP

PENETRASI ION CHLORIDA PADA BETON

GEOPOLIMER

RUCEH SIMANJUNTAK

NRP: 3113 106 025 DOSEN PEMBIMBING I:

Dr. Eng Januarti Jaya Ekaputri, ST. MT. DOSEN PEMBIMBING II:

Prof. Dr. Ir. Triwulan, DEA

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

2016

b TUGAS AKHIR – RC 141501

PENGARUH KONSENTRASI ALKALI TERHADAP

PENETRASI ION CHLORIDA PADA BETON

GEOPOLIMER

RUCEH SIMANJUNTAK NRP: 3113 106 025 DOSEN PEMBIMBING I:

Dr. Eng. Januarti Jaya Ekaputri, ST. MT. DOSEN PEMBIMBING II:

Prof. Dr. Ir. Triwulan, DEA.

PROGRAM STUDI LINTAS JALUR TEKNIK SIPIL FAKULTAS TEKNIK SIPIL DAN PERENCANAAN INSTITUT TEKNOLOGI SEPULUH NOPEMBER SURABAYA

FINAL PROJECT – RC 141501

THE EFFECT OF CONCENTRATION OF THE

ALKALI ON PENETRATION OF ION CHLORIDE IN

GEOPOLYMER CONCRETE.

RUCEH SIMANJUNTAK NRP: 3113 106 025 SUPERVISOR I:

Dr. Eng Januarti Jaya Ekaputri, ST. MT. SUPERVISOR II:

Prof. Dr. Ir. Triwulan, DEA

CIVIL ENGINEERING DEPARTMENT

FACULTY OF CIVIL ENGINEERING AND PLANNING SEPULUH NOPEMBER INSTITUTE OF TECHNOLOGY SURABAYA

ii

PENGARUH KONSENTRASI ALKALI TERHADAP

PENETRASI ION CHLORIDA PADA BETON

GEOPOLIMER

Nama Mahasiswa : Ruceh Simanjuntak

NRP : 31 13 106 025

Jurusan : Teknik Sipil FTSP-ITS

Dosen Konsultasi : Dr. Eng Januarti Jaya Ekaputri, ST. MT Prof. Dr. Ir. Triwulan, DEA

ABSTRAK

Air laut mengandung 3,5% garam- (ion Cl

⁻

) yang dapat menggerogoti kekuatan dan keawetan beton yang mampu melarutkan beton, sehingga yang tertinggal hanyalah batu - batu kerikil dan pasir tanpa semen. Penetrasi ion Cl− di dalam beton dapat menyebabkan terjadinya korosi pada beton bertulang. Kombinasi antara fly ash dan rasio antara Natrium Hidroksida dan Natrium Silikat berpengaruh pada proses penetrasi ion chloride pada beton. Jumlah fly ash yang lebih banyak dan rasio antara Sodium Hidroksida dan Sodium Silikat yang lebih kecil mampu menghasilkan beton yang memiliki perlawanan yang lebih baik terhadap ion chloride di lingkungan air lautiii

THE EFFECT CONCENTRATION OF ALKALI ON

PENETRATION OF ION CHLORIDE IN

GEOPOLYMER CONCRETE.

ABSTRACT

Nama Mahasiswa : Ruceh Simanjuntak

NRP : 31 13 106 025

Jurusan : Teknik Sipil FTSP-ITS

Dosen Konsultasi : Dr. Eng Januarti Jaya Ekaputri, ST. MT Prof. Dr. Ir. Triwulan, DEA

ABSTRAK

Sea water contains 3.5% salts (ions Cl

⁻

) that undermined the strength and durability of concrete which is capable of dissolving the concrete, so that is left is the stone - gravel and sand without cement. Cl ion penetration in concrete can cause corrosion in reinforced concrete. The combination of fly ash and the ratio of Sodium Hydroxide and Sodium Silicate effect on the penetration of chloride ion in concrete. The amount of fly ash that is more and the ratio of Sodium Hydroxide and Sodium Silicate smaller capable of producing concrete has better resistance to chloride ions in sea water environmentiv

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa atas segala rahmat dan hidayah-Nya sehingga dapat terselesaikan Tugas Akhir yang berjudul “Pengaruh Konsentrasi Alkali Terhadap Penetrasi Ion Chorida pada Beton Geopolimer” tepat pada waktunya.

Terselesaikannya Tugas Akhir ini juga tidak terlepas dari dukungan dan motivasi dari berbagai pihak yang telah sangat banyak membantu dan memberi masukan serta arahan kepada kami. Untuk itu penulis mengucapkan terimakasih yang sebesar-besarnya , terutama kepada :

1. Kedua orang tua, saudara-saudara kami tercinta, sebagai penyemangat dan yang telah memberi dukungan, kasih, dan kepercayaan yang begitu besar.

2. Ibu Dr.Eng. Januarti Jaya Ekaputri, ST, MT. Dan ibu Prof. Dr. Ir. Triwulan, DEA atas bimbingannya yang telah banyak memberikan arahan, petunjuk, dan motivasi dalam penyusunan proyek akhir ini.

3. Bapak / Ibu dosen pengajar yang telah memberikan bekal ilmu pengetahuan selama bangku kuliah.

4. Teman-teman terdekat yang tidak bisa disebutkan satu persatu, terimakasih atas bantuannya dan saran-saran yang telah diberikan selama proses pengerjaan tugas akhir ini.

Penulis menyadari bahwa dalam penyusunan Tugas Akhir ini masih banyak kekurangan dan masih jauh dari sempurna, untuk itu kami mengharapkan kritik dan saran yang membangun demi kesempurnaan Tugas Akhir ini.

vi DAFTAR ISI

LEMBAR PENGESAHAN ... i

ABSTRAK ... ii

ABSTRACT ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xiii

BAB 1 PENDAHULUAN ... 1

Latar belakang ... 1

Rumusan Masalah ... 4

Tujuan Penelitian... 4

Batasan Masalah ... 4

Manfaat Penelitian... 5

Sistematika Penulisan ... 5

BAB 2 TINJAUAN PUSTAKA... 7

Umum ... 7

Beton Geopolimer ... 8

vii

Beton di Lingkungan Air Laut ... 14

Mekanisme Kerusakan ... 16

Proses Masuknya Ion Chlorida ke dalam Beton17 Pengukuran Laju Korosi ... 19

BAB 3 METODOLOGI ... 23

Diagram Alir ... 23

Tahap – Tahap Metodologi Penenelitian ... 25

Persiapan Bahan dan Material ... 26

Analisa/Uji Material ... 30

viii

Mix Design ... 55

Tes Benda UJi ... 63

3.7.3 Tes Laju Korosi (ASTM C876-09) ... 69

Kontrol Kualitas Uji Tekan ... 74

Perhitungan Kandungan air dalam Alkali ... 75

Analisa Hasil ... 77

Kesimpulan ... 77

BAB 4 ... 79

Uji X Ray Fluorescene (XRF) Fly Ash ... 79

Pengujian Material ... 80

Uji Slump ... 94

Analisa Air Laut ... 95

Hasil Pengukuran pH dan ppm ... 96

Analisa Hasil Uji Tekan Beton ... 98

Analisa Hasil Uji Porositas ... 108

Analisa Hasil Uji Laju Korosi ... 127

Analisa Hasil Resistivity ... 133

Analisa Hasil Uji Penetrasi Ion Chlorida ... 134

ix

Analisa Hubungan kandungan (Si/Al,

xiii

DAFTAR GAMBAR

Gambar 2.1 Partikel fly ash yang diamati dengan SEM (Ekaputri,

2013) ... 11

Gambar 2.2 Ikatan Polimerisasi SiO₄ dan AlO₄ ... 12

Gambar 2.3. Ikatan Polimerisasi Berdasarkan Si dan Al (Davidovits, 1994) ... 13

Gambar 2.4. Mekanisme terjadinya korosi pada tulangan dalam beton ... 17

Gambar 4.1 Pengujian berat volume pasir ... 83

Gambar 4.2 Pengujian Pasir Terhadap Bahan Organik ... 84

Gambar 4.3 Pengujian Pasir Terhadap Lumpur ... 85

Gambar 4.4 Pasir oven yang sudah dicuci ... 86

Gambar 4.5 Grafik lengkung Ayakan Pasir ... 87

Gambar 4.6 Pengujian berat volume batu pecah ... 90

Gambar 4.7 Batu pecah yang telah di oven ... 91

Gambar 4.8 Batu pecah oven yang sudah diuji keausan ... 92

Gambar 4.9 Grafik Lengkung Ayakan Batu Pecah ... 93

Gambar 4.10 Grafik hubungan kuat tekan beton 8 M dengan rasio alkali 1,5 ; 2 ; 2,5 ... 99

Gambar 4.11 Grafik hubungan kuat tekan beton 10 M dengan rasio alkali 1,5 ; 2 ; 2,5 ... 100

Gambar 4.12 Grafik hubungan kuat tekan beton 12 M dengan rasio alkali 1,5 ; 2 ; 2,5 ... 101

Gambar 4.13 Grafik hubungan kuat tekan beton 8M ;2,5 dengan perendaman di air tawar... 103

Gambar 4.14 Grafik hubungan kuat tekan beton OPC dengan perendaman di air tawar dan air garam ... 107

Gambar 4.15 Grafik hubungan kuat tekan beton dengan nilai porositas beton geopolimer variasi 8M;1,5 ... 110

Gambar 4.16 Grafik hubungan antara kuat tekan dengan porositas beton geopolimer 8M ; 2 ... 112

Gambar 4.17 Grafik hubungan antara kuat tekan dengan porositas beton geopolimer 8M ;2,5... 114

xiv

Gambar 4.19 Grafik hubungan antara kuat tekan dengan porositas beton geopolimer 10M ; 2 ... 118 Gambar 4.20 Grafik hubungan antara kuat tekan dengan porositas

beton geopolimer 10M ; 2,5 ... 120 Gambar 4.21 Grafik hubungan antara kuat tekan dengan porositas

beton geopolimer 12M ; 1,5 ... 122 Gambar 4.22 Grafik hubungan antara kuat tekan dengan porositas

beton geopolimer 12M ; 2 ... 124 Gambar 4.23 Grafik hubungan antara kuat tekan dengan porositas

beton geopolimer 12M ; 2 ... 126 Gambar 4.24 . Cara Pengujian Nilai potensial pada Half cell. .... 128 Gambar 4.25 Grafik kenaikan nilai potensial beton geoplimer variasi

8M ... 130 Gambar 4.26 Grafik kenaikan nilai potensial beton geoplimer variasi

10M ... 130 Gambar 4.27. Grafik kenaikan nilai potensial beton geoplimer

variasi 10M ... 131 Gambar 4.28 Silinder beton geopolimer untuk test penetrasi ion

chloride ... 135 Gambar 4.29 Grafik hubungan penetrasi ion chlor terhadap

kedalaman beton geopolimer variasi 8M ; 1,5 ... 136 Gambar 4.30 Grafik hubungan nilai pH terhadap kedalaman beton

geopolimer variasi 8M ; 1,5 ... 137 Gambar 4.31 Grafik hubungan penetrasi ion chloride dengan pori

tertutup beton geopolimer variasi 8M ; 1,5 umur 60 hari.. 139 Gambar 4.32 Hubungan Si/Al dengan kuat tekan ... 149 Gambar 4.33 Hubungan Na2O/SiO2 dengan kuat tekan ... 150 Gambar 3.26 Hubungan H2O/Na2O dengan kuat tekan ... Error!

Bookmark not defined.

x

DAFTAR TABEL

Tabel 2.1.Interpretasi nilai half cell potential (mV) terhadap

elektroda ... 20

Tabel 2.2 Resiko korosi berdasarkan kadar klorida... 21

Tabel 2.3. Tingkat korosi berdasarkan Tahanan Beton ... 22

Tabel 3.1Ukuran lubang ayakan ... 37

Tabel 3.2 Jumlah kebutuhan benda uji beton geopolimer untuk uji kuat tekan ... 45

Tabel 3.3 Jumlah kebutuhan benda uji beton geopolimer untuk uji laju korosi ... 46

Tabel 3.4 Jumlah kebutuhan benda uji OPC untuk kuat tekan dan pentrasi ion chlorida ... 47

Tabel 3.5 Kebutuhan material beton geopolimer ... 51

Tabel 3.6 Total kebutuhan untuk 108 benda uji silinder ... 51

Tabel 3.7 Kebutuhan material untuk balok ... 55

Tabel 3.8 Kebutuhan total material dan untuk 18 benda uji balok 10x10x15cm ... 55

Tabel 3.9 Standar Deviasi Pembuatan Beton Sesuai ... 75

Tabel 3.10 Kebutuhan material ... 76

Tabel 4.1 Hasil Uji Komposisi Fly Ash ... 79

Tabel 4.2 Hasil Test Reaktivitas Silica (SiO₂) ... 80

Tabel 4.3 Kelembaban Pasir ... 80

Tabel 4.4 Berat Jenis Pasir ... 81

Tabel 4.5 Air Resapan Pasir ... 81

Tabel 4.6 Berat Volume Pasir... 82

Tabel 4.7 Kebersihan Pasir dari Bahan Organik ... 83

Tabel Tabel 4.8 Kebersihan Pasir Terhadap Lumpur (Pengendapan) ... 84

Tabel 4.9 Kebersihan Pasir Terhadap Lumpur / Pencucian ... 85

Tabel 4.10 Kebersihan Pasir Terhadap Lumpur / Pencucian ... 86

Tabel 4.11 Kelembapan batu pecah ... 87

Tabel 4.12 Berat Jenis Batu Pecah ... 88

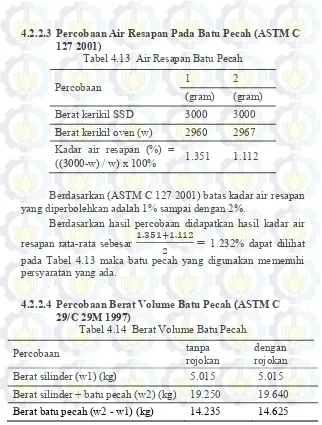

Tabel 4.13 Air Resapan Batu Pecah ... 89

Tabel 4.14 Berat Volume Batu Pecah ... 89

xi

Tabel 4.16 Keausan Agregat Kasar ... 91

Tabel 4.17 Hasil Analisa Saringan ... 92

Tabel 4.18 Nilai slump Beton Geopolimer dan OPC ... 94

Tabel 4.19 Kandungan unsur-unsur air laut kenjeran ... 95

Tabel 4.20 Hasil pengukuran pH larutan air garam ... 96

Tabel 4.21 Hasil pengukuran ppm larutan air tawar ... 97

Tabel 4.22 Uji Tekan Beton Geopolimer ... 98

Tabel 4.23 Kuat tekan beton geopolimer 8M : 2,5 di rendam di air tawar ... 102

Tabel 4.24 Mix Desain Beton OPC ... 104

Tabel 4.25 Uji Tekan Beton OPC di Air Garam ... 106

Tabel 4.25 Uji Tekan Beton OPC di Air Tawar ... 106

Tabel 4.27. Hasil uji porositas beton geopolimer 8M : 1,5 ... 109

Tabel 4.28 Hasil uji porositas beton geopolimer 8M : 2 ... 111

Tabel 4.29 Hasil uji porositas beton geopolimer 8M : 2,5 ... 113

Tabel 4.30 Hasil uji porositas beton geopolimer 10M ; 1,5 ... 115

Tabel 4.31 Hasil uji porositas beton geopolimer 10M ; 2 ... 117

Tabel 4.32 Hasil uji porositas beton geopolimer 10M ; 2,5 ... 119

Tabel 4.33 Hasil uji porositas beton geopolimer 12M ; 1,5 ... 121

Tabel 4.32 Hasil uji porositas beton geopolimer 12M ; 2 ... 123

Tabel 4.32 Hasil uji porositas beton geopolimer 12M ; 2,5 ... 125

Tabel 4.36 Hasil Uji Half Cell Potential ... 128

Tabel. 4.37. Interpretasi nilai Half Cell Potensial ... 132

Tabel 4.38 Hasil Uji Resistivity ... 133

Tabel 4.39 Resiko korosi berdasarkan tahanan beton ... 133

Tabel 4.40 Penetrasi ion chloride (%) pada variasi 8 M ; 1,5 ... 136

Tabel 4.40 Nilai pH pada variasi 8 M ; 1,5 ... 137

Tabel 4.42 Tabel porositas dan penetrasi ion Chlorida 8M ; 1,5138 Tabel 4.43 Komposisi Material Beton Geopolimer 12 Benda Uji ... 140

Tabel 4.44 Rekapituasi kandungan SiO2, Al2O3, Na2O dan H2O dalam beton geopolimer ... 146 Tabel 4.44 Nilai Kuat Tekan Beton Geopolimer Variasi 8M dengan

xii

1

BAB 1

PENDAHULUAN

Latar belakangPada zaman sekarang ini beton memegang peranan yang sangat penting dalam pekerjaan konstruksi. Beton dihasilkan dari proses pencampuran yang homogen, yang terdiri dari agregat berupa pasir dan kerikil, semen sebagai bahan pengikat, air dan admixture yang biasa disebut bahan tambahan, yang kemudian akan mengeras karena proses kimia antara semen dan air. Semen yang digunakan adalah Semen Portland. Dengan berkembangnya pembangunan di segala bidang maka meningkat pula permintaan akan Semen Portland. Hal ini menyebabkan produksi semen semakin gencar di semua negara.

Produksi semen ternyata ikut menyumbang emisi gas rumah kaca yaitu sekitar 1,35 miliar ton pertahun atau sekitar 7% dari total emisi gas rumah kaca dunia ke atmosphere bumi.(Hardjito, dkk, 2004). Produksi 1 ton semen secara langsung menghasilkan 0.55 ton gas C0₂, dan pada saat proses pembakaran menghasilkan 0.40 ton gas C0₂. Agar lebih sederhana dapat dituliskan bahwa produksi 1 ton semen menghasilkan kurang lebih 1 ton CO₂ dan secara langsung dilepaskan ke atmosfer.(Davidovits,1994).

Untuk menekan gas CO₂ yang dihasilkan oleh produksi semen, maka dilakukan usaha untuk mencari bahan pengganti semen tersebut.

Berkembangnya ilmu pengetahuan membuat banyak peneliti melakukan usaha untuk mencari bahan pengganti kebutuhan semen dan salah satunya adalah beton geopolimer.

Beton geopolimer untuk pertama kalinya dikembangkan oleh Davidovits (1970), seorang berkebangsaan Prancis. Beton geopolimer ini adalah jenis beton yang tidak memakai semen Portland sama sekali sebagai bahan pengikat. Beton geopolimer berasal dari geopolimerisasi yaitu geosintesis alumino silikat polimerik dan alkali-silikat menjadi kerangka polimer SiO4 dan AlO4 yang terikat secara tetrahedral (Davidovits, 2008). Bahan

dasar yang sering digunakan untuk membuat beton geoplimer adalah Fly Ash.

Fly Ash adalah sisa pembakaran batu bara yang sudah tidak dimanfaatkan lagi dan memiliki potensi mencemari lingkungan, sehingga diharapkan limbah batu bara ini bisa bermanfaat sebagai pengganti semen dan ramah lingkungan. Diperlukan alkali activator seperti Sodium Hidroksida dan Sodium Silikat dalam campuran geopolimer karena fly ash tidak memiliki kemampuan untuk mengikat, seperti semen. (Hardjito dan Rangan, 2005).

Muttashar dkk (2014) meneliti ketahanan beton geopolimer dan ternyata memiliki banyak kelebihan dibandingkan dengan beton konvensional di antaranya memliki kuat tarik dan tekan yang lebih tinggi, tahan terhadap serangan sulfat, tahan terhadap aktivitas bakar, dan resistansi yang kuat terhadap asam.. Penelitian yang mirip juga dilakukan oleh Subekti (2008) dan hasilnya adalah beton geopolimer lebih tahan terhadap lingkungan agresif (air laut dan sulfat) daripada beton konvensional.

Air laut mengandung 3,5% garam sodium , yang artinya dalam 1 L (1000mL) air laut terdapat 35 gram garam yang dapat menggerogoti kekuatan dan keawetan beton. Beberapa jenis garam sodium yang terdapat dalam air laut adalah klorida (55%), natrium (31%), sulfat (8%), magnesium (4%), kalsium (1%), potasium (1%) dan sisanya (kurang dari 1%) teridiri dari bikarbonat, bromida, asam borak, strontium dan florida (Hidayat, 2011).

Garam pada air laut maupun larutan sulfat [ Mg SO4 CaSO4, NaSO4 ] yang terkandung dalam tanah atau air tanah juga dapat menggerogoti beton akibatnya beton akan retak – retak, bahkan menjadi lembek atau soft, MgSO4 bahkan mampu melarutkan beton, sehingga yang tertinggal hanyalah batu - batu kerikil dan pasir tanpa semen (Sudarmadi. M, 2006)

Beberapa penelitian mengenai kekuatan dan durabilitas beton geopolimer di lingkungan agresif seperti sulfat, asam dan api telah banyak dilakukan. Namun, hanya sedikit literatur yang membahas durabilitas beton geopolimer berbahan dasar fly ash di lingkungan air garam

Rumusan Masalah

Adapun yang menjadi rumusan masalah pada peneltian ini adalah:

1. Bagaimana kuat tekan yang terjadi pada silinder beton geopolimer di lingkungan air garam dan hubungannya dengan porositas.

2. Bagaimana laju korosi tulangan dengan melihat nilai potensial pada balok beton geopolimer yang direndam dalam air garam? 3. Bagaimana laju penetrasi ion chlorida pada silinder beton

geopolimer di lingkungan air garam? Tujuan Penelitian

Tujuan penelitian ini adalah :

1. Untuk menghitung kuat tekan dan hubungannya dengan porositas pada silinder beton geopolimer di lingkungan air garam.

2. Untuk mengetahui laju korosi tulangan dengan melihat nilai potensial pada balok beton geopolimer yang direndam dalam air garam.

3. Untuk mengetahui laju penetrasi ion chlorida pada silinder beton geopolimer di lingkungan air garam

Batasan Masalah

Dalam penyusunan laporan penelitian Tugas Akhir ini penulis melakukan batasan permasalahan agar tidak timbul penyimpangan terhadap permasalahan yang semakin meluas. Batasan permasalahan adalah sebagai berikut :

1. Semua hal yang berkaitan dengan perencanaan maupun pembuatan geopolimer tidak dipandang dari segi biaya jika dibandingkan dengan beton konvensional.

2. Agregat yang digunakan berasal dari PT. Surya Beton Indonesia 3. Semua data dan hasil yang dicantumkan dalam Tugas Akhir

4. Menggunakan PDAM Surabaya

5. Fly ash yang digunakan pada penelitian ini merupakan fly ash kelas F yang berasal dari PT. Petrokimia, Gresik.

6. Tidak membahas tentang reaksi kimia.

Manfaat Penelitian

Dalam penulisan laporan penelitian tugas akhir ini diharapkan dapat memberikan manfaat sebagai berikut ini : 1. Hasil dari penelitian ini dapat menjadi referensi pada

penelitian beton geopolimer yang akan datang.

2. Penelitian ini dapat menjadi referensi untuk pembuatan beton geopolimer pada skala industri.

Sistematika Penulisan BAB I PENDAHULUAN

Pada bab ini berisi tentang latar belakang, rumusan masalah, tujuan, batasan masalah, manfaat dan sistematika penulisan. BAB II TINJAUAN PUSTAKA

Pada bab ini berisi tentang pembahasan beton geopolimer beserta penelitian-penelitian pendahulu, dan pembahasan unsur penyusun beton geopolimer.

BAB III METODOLOGI

Pada bab ini membahas tentang persyaratan material yang dapat digunakan pada penelitian, mix desain dan proses pembuatan balok beton geopolimer, serta pengetesan yang dilakukan terhadap balok beton geopolimer.

BAB IV ANALISIS DAN PEMBAHASAN

BAB V KESIMPULAN DAN SARAN

BAB 2

TINJAUAN PUSTAKA

Umum

Saat ini banyak pembangunan konstruksi yang sedang dan akan terus berlangsung. Sehingga dampak pembangunan terhadap lingkungan perlu diperhatikan, pencemaran lingkungan karena pembangunan, perlu ditekan seminimal mungkin. Dan juga penggunaan beton pada konstruksi saat ini menimbulkan pencemaran lingkungan, karena menggunakan semen sebagai material penyusunnya. Padahal, semen menghasilkan gas CO2 yang berbahaya bagi lingkungan. Banyaknya gas CO2 yang dihasilkan diukur berdasarkan banyaknya bahan bakar yang digunakan bukan berdasarkan banyanya asap yang keluar dari cerobong asap. Dalam hal ini saat 1 ton semen diproduksi, maka secara langsung 0,55 ton gas CO2 terbentuk dan 0,40 terbentuk saat proses pembakaran. Bisa disimpulkan bahwa jika 1 ton semen diproduksi maka menghasilkan 1 ton gas CO2. (Davidovits,1994).

Pencarian bahan pengganti semen portland telah menjadi suatu tantangan bagi komunitas semen internasional. Bab ini akan menjelaskan secara umum tentang geopolimer mulai dari latar belakang beton dan perkembangan geopolimer dengan bahan dasar fly ash sehingga dipakai menjadi salah satu alternatif baru untuk mengganti semen. Perkembangan beton geopolimer juga diharapakan menjadi terobosan baru pada skala besar sehingga perlu diteliti kekuatannya dan ketahanan (resistansi) dengan berbagai variasi campuran untuk mendapatkan hasil yang baik. Penelitian ini mengacu pada lingkungan air laut sehingga dalam penerapannya beton geopolimer juga diharapakan penerapannya mampu bertahan di lingkungan agresif, untuk itu pada bab ini akan dipaparkan bagaimana beton geopolimer berbahan dasar fly ash jika ditempatkan di lingkungan air garam baik dari segi kekuatan

beton maupun korosi yang terjadi pada beton maupun baja tulangan.

Beton Geopolimer

Penelitian tentang beton geopolimer pertama kali diperkenalkan oleh Davidovits (1978) menyatakan larutan alkaline bisa dibuat dengan bahan dasar Fly Ash atau abu sekam agar menghasilkan binder. (Davidovits, 1994) menyatakan reaksi kimia yang terjadi dalam pencampuran material diatas merupakan proses polimerisasi disebut geopolimer untuk binder binder tersebut.

Beton geopolimer merupakan beton yang tidak menggunakan semen pada campurannya. Sebagai pengganti semen digunakan fly ash yang merupakan limbah hasil pembakaran batu bara, namun fly ash tidak memiliki kemampuan mengikat seperti halnya semen, sehingga diperlukan alkali aktivator. Aktivator yang umumnya digunakan adalah Sodium Hidroksida 8M sampai 14M dan Sodium Silikat (Na2SiO3) dengan perbandingan antara 0,4 sampai 2,5 (Hardjito, 2005).

Geopolimer merupakan sintesis bahan-bahan produk sampingan seperti abu terbang (fly ash), abu kulit padi (rice husk ash) dan lain-lain yang banyak mengandung silika dan alumina (prekursor) membentuk sebuah senyawa silikat alumina anorganik (Lloyd dan Ranga, 2010).

bahwa kekuatan tekan geopolimer berbahan dasar fly ash cukup tinggi dan semakin lama kuat tekan yang dihasilkan juga tinggi Penelitian selanjutnya dilakukan oleh Subekti, 2008, berjudul “Ketahanan Beton Geopolimer dengan Bahan Dasar Fly Ash terhadap Lingkungan Agresif – Air dan Sulfat.” Meneliti kuat tekan, kuat tarik belah, tes porositas dan tes hasil kandungan Chlor dengan ukuran benda uji 10 x 20 cm². Pengujian dlakukan pada umur rendaman 0, 30, 60, 90, dan 120 hari, sementara untuk campuran menggunakan variasi molaritas 8 Mol dengan rasio alkali 𝑁𝑎₂𝑆𝑖𝑂₃𝑁𝑎𝑂𝐻 = 1,5 dan molaritas 12 mol dengan rasio alkali 𝑁𝑎₂𝑆𝑖𝑂₃𝑁𝑎𝑂𝐻 = 1,5.

Dari hasil kuat tekan dan kuat tarik belah beton, secara keseluruhan dapat disimpulkan bahwa beton geopolimer lebih tahan terhadap lingkungan agresif (air laut dan sulfat) daripada beton konvensional.

Penetrasi ion klorida pada beton geopolimer berbahan dasar fly ash lebih tinggi daripada beton OPC. Pada beton OPC di lingkungan air laut, besarnya risiko korosi klorida diinduksi tulangan baja . Hal ini disebabkan oleh tidak adanya mekanisme yang mengikat klorida, seperti dalam semen dengan C₃A, dan kurangnya hidrasi yang terus menerus dalam geopolimer fly ash untuk mengurangi porositas. Potensi korosi geopolimer fly ash dan OPC lebih rendah dari -270 mV vs Ag / AgCl di 91 hari, yang menunjukkan besarnya risiko korosi tulangan baja pada geopolimer lebih rendah dari beton laju korosi OPC (Monita Olivia dan Hamid R Nikraz, 2012). Material Geopolimer

Unsur Penyusun Geopolimer Fly Ash

yaitu dapat bereaksi dengan kapur bebas yang dilepaskan semen saat proses hidrasi dan membentuk senyawa yang bersifat mengikat pada temperatur normal dengan adanya air (Himawan dan Darma, 2005).

Komposisi dari fly ash sebagian besar terdiri dari silikat dioksida (SiO2), alumunium (Al2O3), besi (Fe2O3) dan kalsium (CaO), serta magnesium, potassium, sodium, titanium, sulfur, dalam jumlah yang kecil. Komposisinya tergantung dari tipe batu bara.

Menurut ASTM C618 (ASTM, 2003:304) abu terbang (fly ash) didefinisikan sebagai butiran halus hasil residu pembakaran batu bara atau bubuk batu bara. Pada beton geopolimer, fly ash berfungsi sebagai pengikat material beton. Kandungan utama fly ash terdiri atas senyawa silicate glass yang mengandung silika (Si), alumina (Al), Ferrum (Fe), dan kalsium (Ca).

Menurut ACI Committee 226 dijelaskan bahwa fly ash mempunyai sifat sebagai berikut:

1. Spesific gravity : 2.2 – 2.8

2. Ukuran : ϕ 1 mikron – ϕ 1 mm, dengan kehalusan 70% - 80% melewati saringan no. 200 (75 mikron)

3. Kehalusan : % tertahan ayakan 0.075 mm 3.5% tertahan ayakan 0.045 mm 19.3 % sampai ke dasar 77.22

Klasifikasi jenis Fly Ash (ASTM C 618) Fly Ash dapat dibedakan menjadi tiga, yaitu: a. Kelas C

Kadar (SiO2 + Al2O3 + Fe2O3) > 50% b. Kelas F

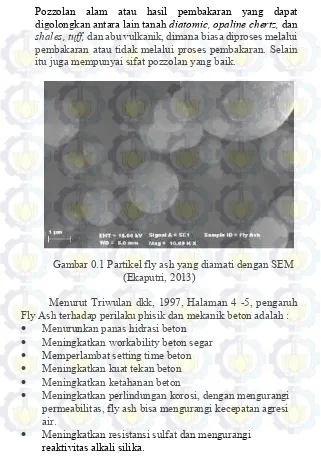

Pozzolan alam atau hasil pembakaran yang dapat digolongkan antara lain tanah diatomic, opaline chertz, dan shales, tuff, dan abu vulkanik, dimana biasa diproses melalui pembakaran atau tidak melalui proses pembakaran. Selain itu juga mempunyai sifat pozzolan yang baik.

Gambar 0.1 Partikel fly ash yang diamati dengan SEM (Ekaputri, 2013)

Menurut Triwulan dkk, 1997, Halaman 4 -5, pengaruh Fly Ash terhadap perilaku phisik dan mekanik beton adalah : Menurunkan panas hidrasi beton

Meningkatkan workability beton segar Memperlambat setting time beton Meningkatkan kuat tekan beton Meningkatkan ketahanan beton

Meningkatkan perlindungan korosi, dengan mengurangi permeabilitas, fly ash bisa mengurangi kecepatan agresi air.

Alkali Aktivator

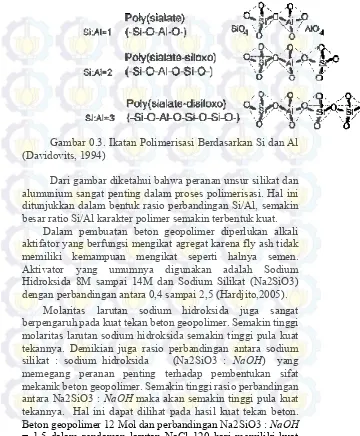

Alkali activator yang sering dipakai dalam campuran beton geopolimer adalah Sodium Silikat dan Sodium Hidroksida. (Hardjito dan Rangan, 2005).

Sodium Silikat

Sodium silikat mempunyai fungsi untuk mempercepat reaksi polimerisasi. Bentuknya dapat berupa padatan dan larutan, pada pengguanaan beton lebih banyak digunakan bentuk larutan. Sodium silikat dikenal sebagai water glass yang awalnya digunakan sebagai campuran dalam pembuatan sabun fly ash dan sodium silikat membentuk ikatan yang sangat kuat namun terjadi retakan antar mikrostruktur.

Sodium hiroksida

Sodium hdroksida berfungsi untuk mereaksikan unsur-unsur Al dan Si yang terkandung dalam fly ash sehingga dapat menghasilkan ikatan polimer yang kuat. Fly ash dalam sodium hiroksida membentuk ikatan kurang kuat namun ikatan lebih padat dan terjadi retakan antar mikrostruktur

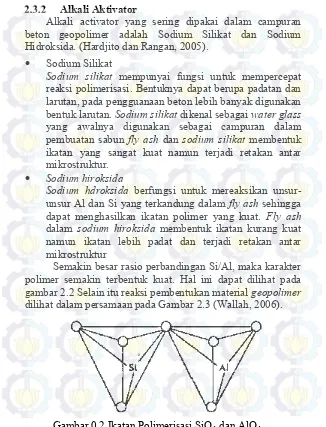

Semakin besar rasio perbandingan Si/Al, maka karakter polimer semakin terbentuk kuat. Hal ini dapat dilihat pada gambar 2.2 Selain itu reaksi pembentukan material geopolimer dilihat dalam persamaan pada Gambar 2.3 (Wallah, 2006).

Gambar 0.3. Ikatan Polimerisasi Berdasarkan Si dan Al (Davidovits, 1994)

Dari gambar diketahui bahwa peranan unsur silikat dan alumunium sangat penting dalam proses polimerisasi. Hal ini ditunjukkan dalam bentuk rasio perbandingan Si/Al, semakin besar ratio Si/Al karakter polimer semakin terbentuk kuat.

Dalam pembuatan beton geopolimer diperlukan alkali aktifator yang berfungsi mengikat agregat karena fly ash tidak memiliki kemampuan mengikat seperti halnya semen. Aktivator yang umumnya digunakan adalah Sodium Hidroksida 8M sampai 14M dan Sodium Silikat (Na2SiO3) dengan perbandingan antara 0,4 sampai 2,5 (Hardjito,2005).

tekan tertinggi sebesar 58,95 Mpa. Sedangkan beton geopolimer 8 Mol dan perbandingan Na2SiO3 : NaOH = 0,5 dalam rendaman larutan NaCl 120 hari memiliki kuat tekan lebih rendah yaitu 26,49 MPa. (Subekti, 2007).

Chindaprasirt dkk (2007) mengemukakan bahwa, untuk menghasilkan kuat tekan geopolimer yang lebih tinggi, rasio natrium silikat dan natrium hidroksida yang optimum sekitar 0,67-1,00. Sementara itu, konsentrasi NaOH antara 10 dan 20 M memberikan efek kecil pada kuat tekan.

Agregat

Agregat yang dipakai dalam pembuatan beton harus bersih dari kotoran karena berpengaruh terhadap kuat tekan beton. Kandungan lumpur yang lebih dari 2,5% pada agregat halus maka harus dicuci terlebih dahulu. Pada agregat kasar kandungan lumpurnya tidak boleh lebih dari 1%. Pemilihan agregat yang digunakan dalam pencampuran beton dalam keadaan jenuh kering muka. Hal ini disebabkan karena keadaan jenuh kering muka merupakan kebasahan agregat yang hampir sama dengan agregat dalam beton, sehingga agregat tidak akan menambah maupun mengurangi air dari pastanya, selain itu kadar air di lapangan lebih banyak yang mendekati keadaan SSD daripada yang kering tungku. (Tjokrodimuljo (2007) dalam Pujianto, dkk. 2013.

Superplastisizer

Superplasticizer merupakan bahan tambah (admixture). Superpalsticizer yang digunakan pada penelitian ini berbahan Naphthalene dengan penggunaan 2% dari berat flyash.

Beton di Lingkungan Air Laut

mengakibatkan beton kehilangan sebagian massa, kehilangan kekuatan dan kekakuannya serta mempercepat proses pelapukan.Garam-garam Sodium yang terkandung dalam air laut dapat menjadi unsur yang berbahaya bila berkombinasi dengan agregat alkali yang reaktif, sama seperti dengan kombinasi dengan semen alkali. Karena itu air laut tidak boleh dipakai untuk beton yang diketahui mempunyai potensi agregat alkali reaktif, bahkan bila kadar alkalinya rendah.

Garam-garam seperti Kalsium Klorida dan Magnesium klorida akan bereaksi secara kimiawi dengan semen sehingga mengurangi setting time (waktu pengikatan) beton, kekuatan dini meningkat tetapi untuk kekuatan akhirnya menurun dan konsentrasi sulfat pada air laut juga bisa menyebabkan kerusakan pada pasta. Selain reaksi kimia, kristalisasi garam dalam rongga beton dapat mengakibatkan kehancuran akibat tekanan kristalisasi tadi. Karena kristalisasi terjadi pada titik penguapan air, bentuk serangan terjadi di dalam beton di atas pemukaan air. Garam naik di dalam beton dengan aksi kapiler, jadi serangan terjadi hanya jika air dapat terserap dalam beton (Nugraha, 2007).

Mekanisme Kerusakan

Difusi ion Cl‾ terjadi dari konsentrasi yang tinggi ke konsentrasi rendah. Proses difusi terjadi karena pada permukaan luar beton secara langsung kontak dengan air laut yang mengandung ion Cl‾ de-ngan konsentrasi tinggi sedangkan bagian dalam dari beton mula-mula tidak mengandung ion Cl‾ sehingga menyebabkan terjadinya gradien konsentrasi antara permukaan dan bagian dalam beton.(Hartono, dkk, 2009).

Umumnya beton memiliki tingkat proteksi yang tinggi terhadap korosi. Beton yang memiliki faktor air semen yang rendah dengan perawatan yang baik memiliki permeabilitas yang rendah dimana akan mengurangi penetrasi unsur-unsur penyebab korosi seperti oksigen (O2), ion Klorida (Cl-), Karbondioksida (CO2) dan Air (H2O). Semakin baik mutu suatu beton maka permeabilitasnya semakin rendah. Ini berarti bahwa kemungkinan terekspos terhadap lingkungan yang korosif semakin kecil.(Atur, 2006).

Tulangan besi dalam beton sebenarnya tahan terhadap korosi, karena sifat alkali dari beton (pHnya sekitar 12-13), sehingga dipermukaan tulangan dalam beton terbentuk sebuah lapisan pasif yang menyebabkan besi terlindung dari pengaruh luar. Proses karbonisasi (carbonation) dan intrusi ion-ion khlorida (Cl⁻) ke dalam beton adalah dua faktor utama yang menyebabkan rusaknya lapisan pasif tersebut dan berlanjut pada terkorosinya tulangan di dalam beton.(Atur, 2006).

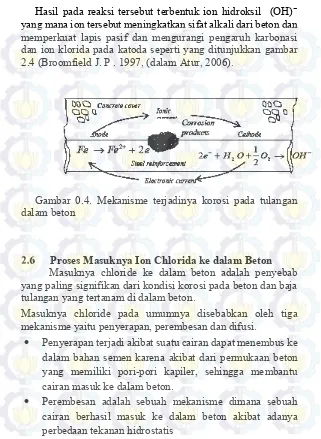

Korosi pada besi tulangan merupakan proses bereaksinya atom-atom Fe yang berada dalam batang tulangan menjadi ion Fe2+ atau Fe3+. Mekanisme korosi yang disebabkan baik ion Klorida maupun karbonasi adalah sebagai berikut:

Pada anoda terjadi reaksi: Fe Fe²⁺ + 2e

Hasil pada reaksi tersebut terbentuk ion hidroksil (OH)⁻ yang mana ion tersebut meningkatkan sifat alkali dari beton dan memperkuat lapis pasif dan mengurangi pengaruh karbonasi dan ion klorida pada katoda seperti yang ditunjukkan gambar 2.4 (Broomfield J. P . 1997, (dalam Atur, 2006).

Gambar 0.4. Mekanisme terjadinya korosi pada tulangan dalam beton

Proses Masuknya Ion Chlorida ke dalam Beton Masuknya chloride ke dalam beton adalah penyebab yang paling signifikan dari kondisi korosi pada beton dan baja tulangan yang tertanam di dalam beton.

Masuknya chloride pada umumnya disebabkan oleh tiga mekanisme yaitu penyerapan, perembesan dan difusi.

Penyerapan terjadi akibat suatu cairan dapat menembus ke dalam bahan semen karena akibat dari permukaan beton yang memiliki pori-pori kapiler, sehingga membantu cairan masuk ke dalam beton.

Difusi didefenisikan sebagai transportasi ion/molekul dari daerah konsentrasi tinggi ke konsentrasi rendah, dan akan terus bergerak sampai terjadi keseimbangan ion atau moleku tersebut. (Koorp, 1995), dalam Jonathan dkk 2013 Nilson dkk (1996), mengatakan tingkat masuknya klorida ke dalam beton di lingkungan laut dan garam tergantung pada beton itu sendiri (sifat potensial) serta agresivitas klorida lingkungan. Sebenarnya difusivitas klorida beton berbeda. Masuknya klorida ke dalam beton di zona percikan air laut bisa lebih kecil dari masuknya klorida ke dalam beton di zona yang terpapar/ terendam air laut.

Parameter bahwa beton sudah mengandung chloride ada 4 yaitu:

Chloride sudah mencapai permukaan beton

Kandungan chloride pertama kali sebelum terpapar air laut Koefisien difusi klorida telah tercapai

Lama perendaman/ paparan terhadap air laut.

Masalah serangan klorida muncul ketika ion klorida masuk dari luar. Yang lebih penting, adalah bahwa ion klorida dalam air laut melakukan kontak langsung dengan beton. Chloride dapat megendap pada permukaan beton dalam bentuk yang sangat halus (Neville, 1995).

Bagaimana pun chlorida pasti menembus beton akibat reaksi dari bahan organik yang mengandung klorida. Asam klorida yang terbentuk masuk melalui permukaan beton di mana ia bereaksi dengan ion kalsium dalam air pori akhirnya membantu masuknya ion klorida ke dalam beton (Lammke A, 1990) dalam Neville, 1995

% sedangkan beton OPC pada kedalaman yang sama mengandung chloride sebesar 0,13 %. Hasil ini menunjukkan bahwa daya tahan beton geopolimer secara signifikan lebih tinggi dibandingkan dengan OPC beton dalam hal penetrasi clhorida. Dengan kata lain beton geopolimer menunjukkan stabilitas kimia baik setelah direndam dalam larutan garam dari OPC beton.

Pengukuran Laju Korosi

Metode pengujian untuk mengetahui potensial korosi akibat penetrasi ion chloride adalah dengan menggunakan half-cell potential dan untuk mengetahui resistivity beton menggunakan four-probe resistivity meter.

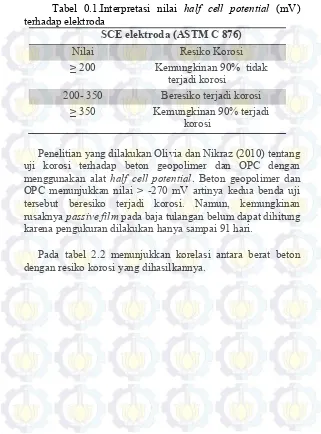

Tabel 0.1.Interpretasi nilai half cell potential (mV) terhadap elektroda

SCE elektroda (ASTM C 876)

Nilai Resiko Korosi

≥ 200 Kemungkinan 90% tidak terjadi korosi

200- 350 Beresiko terjadi korosi ≥ 350 Kemungkinan 90% terjadi

korosi

Penelitian yang dilakukan Olivia dan Nikraz (2010) tentang uji korosi terhadap beton geopolimer dan OPC dengan menggunakan alat half cell potential. Beton geopolimer dan OPC menunjukkan nilai > -270 mV artinya kedua benda uji tersebut beresiko terjadi korosi. Namun, kemungkinan rusaknya passive film pada baja tulangan belum dapat dihitung karena pengukuran dilakukan hanya sampai 91 hari.

Tabel 0.2 Resiko korosi berdasarkan kadar klorida

Kadar Klorida (%) Resiko Korosi Berdasarkan

berat semen berat beton (440 Berdasarkan kg/m’ berat

semen)

>2,0 >0,36 Pasti 1,0 - 2,0 0,18 – 0,36 Sangat Mungkin 0,4 – 1,0 0,07 - 0,18 Mungkin <0,4 <0,07 Tidak Mungkin Sumber : Brown, dkk

Millard (1991) dalam penelitiannya menemukan bahwa tahanan listrik (electrical resistivity) beton meningkat dengan meningkatnya mutu beton serta semakin tebalnya selimut beton. Tahanan listrik beton berfungsi mengurangi laju korosi dengan menghambat arus listrik dalam beton akibat korosi yang terjadi secara elektro-kimia. Dengan berkurangnya arus listrik yang mengalir dalam proses korosi tersebut maka atom Fe yang akan teroksidasi akan berkurang.

Tabel 0.3. Tingkat korosi berdasarkan Tahanan Beton

Tahanan Tingkat

(kΩ.cm) Kecepatan Korosi

<5 sangat tinggi

5 - 10 Tinggi

10 - 20 Sedang

>20 Lambat

BAB 3

METODOLOGI

Diagram Alir

Bab ini menyajikan prosedur kerja penelitian yang mempelajari daya tahan dan kekuatan beton geopolimer di lingkungan air garam. Prosedur kerja dapat dijelaskan melalui diagram alir seperti di bawah :

Beton konvensional

(Agregat + semen + air) Beton geopolimer - Binder activator 25% - Agregat + Fly ash 75 %

-Agregat Halus dan Agregat Kasar -Fly ash kelas F

semen, pasir, kerikil dan air)

Mix Design Analisa/ Material :

- Uji persyaratan agregat kasar halus

Uji Analisis XRD dan XRF Fly Ash

A B

Konsentrasi Larutan NaoH 8 Mol; 10 Mol; 12 Mol

Perendaman selama 30 hr, 60 hr, 90 hr,120 hr

Air Tawar Larutan Sodium

Chlorida 3,5% Benda Uji

- Silinder (d=10cm, t= 20cm) - Balok (10x10x15)cm dgn tulangan Beton OPC

op

op Slump Test

Perendaman selama 30 hr, 60 hr, 90 hr,120 hr

Benda Uji

- Silinder (d=15cm, t= 30cm - Balok (10 x 10 x 15) dgn tulangan

Gambar 3. 1 Diagram Alir Metodologi Tahap – Tahap Metodologi Penenelitian

Ada beberapa tahap yang akan dilakukan dalam pelaksanaan

penelitian dengan judul “Pengaruh konsentrasi alkali terhadap

penetrasi ion chlorida pada beton geopolimer” . Tahap tahap tersebut akan dijelaskan sebagai berikut

Studi Pustaka

Studi Pustaka dilakukan dengan mendalami materi yang relevan dengan penelitian, meliputi mengumpulkan, mempelajari berbagai buku teks, jurnal ilmiah, peraturan dan standar nasional maupun internasional, pedoman masalah metode spesifikasi dan tata

1. Test kuat tekan 2. Test laju korosi 3. Test Penetrasi ion chloride 4. Test porositas

Analisis Data

Kesimpulan

FINISH Output Hasil

Analisis 1. Test kuat tekan

cara pelaksanaan penelitian. Diantaranya membahas masalah : alkali, material abu terbang / fly ash, beton geopolimer dengan bahan dasar fly ash, beton geopolimer dalam lingkungan agresif, mekanisme kerusakan beton, dan pengujian laju korosi.

Persiapan Bahan dan Material Fly Ash (Abu Terbang)

Dalam pembuatan beton geopolimer material dasar yang digunakan adalah Fly Ash (abu terbang kelas F) yang berasal dari Petrokimia Gresik.

Gambar 3. 2 Fly Ash Kelas F Semen

Semen yang akan digunakan untuk benda uji type I produksi PT. Semen Gresik, dengan standar mutu mengacu pada ASTM C 150 dan SNI 0013 – 81.

Alkali Aktivator

Jenis Alkali aktivator yang digunakan adalah Sodium Silikat (Na2SiO3) dan Sodium Hidroksida yang digunakan adalah larutan 8Mol, 10 Mol, dan 12 Mol.

Sodium Hidroksida (NaOH)

pada fly ash. Sodium hidroksida dijual di pasaran berupa serpihan, oleh karena itu harus dijadikan larutan dulu dengan molaritas 8 Molar, 10 Molar, dan 12 Molar . Larutan harus dibuat sehari sebelum pemakaian dan didiamkan paling tidak selama 24 jam. Pembuatan larutan tersebut dilakukan di laboratorium Beton dan Bahan Bangunan ITS.

Gambar 3. 3 Serpihan NaOH

Adapun cara membuat larutan 8M, 10M, dan 12 M adalah sebagai berikut:

A. Peralatan yang diperlukan

labu ukur, volume 1 liter

timbangan digital

alat pengaduk

B. Bahan yang diperlukan

aquades murni

serpihan NaOH

Cara membuat 1 liter larutan NaOH 8 Mol adalah sebagai berikut :

1. Menghitung kebutuhan NaOH yang akan digunakan.

n = V x M………... (3.1)

M = Konsentrasi Larutan V = Volume Larutan

Maka, n = V x M = 1 liter x 8 𝑙𝑖𝑡𝑒𝑟mol = 8 mol

Massa NaOH = n mol x Mr……... (3.2)

= 8 mol x 40 𝑔𝑟𝑎𝑚

𝑚𝑜; = 320 gram

2. Timbang NaOH seberat 320 gram untuk variasi 8M.

Dengan perhitungan yang sama dengan rumus 3.2 didapat massa NaOH 10M seberat 400 gram dan massa NaOH 12M seberat 480

3. Isi labu volume dengan aquades murni sampai setengah

dari 1 liter

4. Masukkan NaOH padat ke dalam labu ukur

5. Aduk hingga semua NaOH larut

6. Tambahkan aquades lagi sampai mencapai 1 liter

7. Aduk lagi sampai NaOH tercampur kemudian didiamkan

satu malam atau 24 jam

Sodium Silikat

Gambar 3. 4 Sodium Silikat Agregat Halus (Pasir)

Agregat halus yang digunakan adalah pasir alami yang diambil dari PT. Sinar Beton Indonesia.

Agregat Kasar (Kerikil)

Agregat kasar ( Kerikil ) yang digunakan dari PT. Sinar beton Indonesia yang dihasilkan dari proses pemecahan batu ( Crushed ) yang lazim disebut batu pecah.

Superplasticizer

Polycarbonic Acid Salts yang digunakan dalam penelitian ini berasal dari PT. Sika Indonesia. Berfungsi untuk mempercepat setting time dan penggunaan SP adalah 2% dari berat fly ash.

Aquades

Aquades atau air suling, didapatkan dengan membeli di toko kimia. Pemakaian aquades dimaksudkan agar air yang digunakan lebih murni.

Baja Tulangan Kubus dan Silinder

Beton geopolimer akan dicetak menggunakan silinder ukuran (10 x 20) cm dan balok ukuran (10 x 10 x 15)cm, pada balok akan diberi tulangan di tengahnya. Beton OPC akan dicetak menggunakan silinder ukuran (15 x 30)cm.

Analisa/Uji Material

Analisa ini bertujuan untuk memastikan bahwa bahan bahan yang digunakan dalam penelitian layak pakai sesuai dengan persyaratan yang ditetapkan.

Analisa Fly Ash

3.4.1.1 Analisa X-Ray Fluorence (XRF) Pada Fly Ash

X-Ray Flourescene (XRF) bertujuan untuk menganalisis

komposisi kimia (senyawa oksida) yang terkandung dalam sampel dengan menggunakan metode spektrometri. Pengujian ini dilakukan di PT. Sucofindo Surabaya.

3.4.1.2 Analisa X-Ray Diffraction (XRD) Pada Fly Ash

Dilakukan untuk mengidentifikasi fasa kristalin dalam material dengan cara menentukan parameter struktur kisi serta untuk mendapatkan ukuran partikel.

3.4.2. Analisa Agregat Halus (Pasir)

I. Percobaan kelembapan pasir ( ASTM C 566 – 97, reapprove 2004)

Untuk mengetahui / menentukan kelembapan pasir dengan cara kering.

b) Peralatan

Timbangan 2600 gram

Oven

Pan

c) Bahan

Pasir dalam keadaan asli d) Prosedur

Pasir dalam keadaan asli ditimbang sebanyak 500 gram (w1)

Pasir dimasukkan ke dalam oven selama 24 jam dengan

temperature 100 derajat celcius

Keluarkan pasir dari oven, setelah dingin pasir ditimbang

Berat jenis pasir yaitu berat pasir (dalam hal ini pasir yang berada pada kondisi SSD ) per satuan volume.

a) Tujuan

Menentukan berat jenis pasir pada kondisi SSD. b) Peralatan

Labu takar 1000 cc

Timbangan analisa 2600 gram

Oven

Pan

Hair dryer / kipas angin

Kerucut dan rojokan SSD

Pasir d) Prosedur

Penyiapan pasir untuk kondisi SSD

Rendam pasir 24 jam, selanjutnya angkat dan tiriskan hingga

airnya hilang

Keringkan dengan hair dryer / kipas angin sambil dibolak –

balik dengan sendok untuk mencari keadaan SSD

Tempatkan kerucut SSD pada bidang datar yang tidak

menghisap air

Isi kerucut SSD seper tiga tingginya dan rojok 9 kali, isi lagi

sepertiga tinggi dan rojok 8 kali, isi lagi sepertiga tinggi dan rojok 8 kali

Ratakan permukaannya dan angkat kerucutnya, bila pasir

masih berbentuk kerucut maka pasir belum SSD

Keringkan lagi bila pasir masih belum SSD ulangi lagi

pengisian dengan prosedur seperti sebelumnya, bila kerucut diangkat dan pasir gugur tetapi berpuncak maka pasir sudah dalam kondisi SSD dan siap untuk digunakan dalam pengujian.

Timbang labu takar 1000 cc

Timbang pasir kondisi SSD sebanyak 500 gram dan masukkan

pasir ke dalam labu takar dan timbang (w2)

Isi labu takar yang berisi pasir dengan air bersih hingga penuh

Pegang labu takar yang sudah berisi air dan pasir posisi

miring, putar kiri dan kanan hingga gelembung – gelembung udara dalam pasir keluar

Sesudah gelembung – gelembung keluar tambahkan air ke

dalam labu takar hingga batas kapasitas dan timbang (w1).

Keluarkan pasir dan air dari dalam labu takar dan labu takar

dibersihkan kemudian isi labu takar dengan air sampai batas kapasitas dan timbang (w2).

Berat jenis pasir = (500+𝑊500

2)−𝑊1 …….(3.4)

W1 = berat labu + pasir + air (gram)

W2 = berat labu + air (gram)

III. Percobaan air resapan pada pasir(ASTM C 117 2003 ) a) Tujuan

Menentukan kadar air resapan pasir yaitu berat pasir yang dikandung pasir kondisi SSD per berat pasir oven.

b) Peralatan

Timbangan analisa 2600 gram

Oven

Pan

c) Bahan

Pasir kondisi SSD

d) Prosedur

Timbang pasir dalam kondisi SSD sebanyak 500 gram

Masukkan ke dalam oven selama 24 jam

Pasir dikeluarkan dan setelah dingin ditimbang beratnya (w1)

Air resapan pasir = 500−𝑊1

𝑊1 × 10……...……. (3.5)

IV. Percobaan berat volume pasir (ASTM C 29/C29M 97)

a) Tujuan

Menentukan berat volume pasir baik dalam keadaan lepas maupun padat.

b) Peralatan

Timbangan

Takaran berbentuk silinder dengan volume 3 liter (v).

Alat perojok besi

c) Bahan

Pasir

d) Prosedur

Tanpa rojokan / lepas

- Silinder diisi dengan pasir sampai penuh dan angkat setinggi 10 mm jatuhkan ke lantai sebanyak 3 kali, ratakan permukaannya

- Timbang silinder yang sudah terisi pasir penuh (w2).

Dengan rojokkan

- Silinder dalam keadaan kosong ditimbang (w1).

- Silinder diisi dengan pasir sepertiga bagian kemudian

dirojok 25 kali diisi lagi sepertiga bagian lalu dirojok 25 kali terus diisi lagi sepertiga bagian dan dirojok kembali sebanyak 25 kali.

- Permukaan pasir diratakan

- Timbang silinder pasir yang sudah terisi pasir penuh (w2).

Berat volume pasir =(𝑊2−𝑊1)

V. Tes Kebersihan pasir terhadap bahan organic (ASTM C 40-04)

a) Tujuan

Isikan agregat halus yang diuji ke dalam botol sampai kurang lebih 130 ml

Tambahkan larutan NaOH 3 % sampai 200 ml dan tutup rapat

dan kocok kurang lebih 10 menit

Diamkan selama 24 jam

Selanjutnya amati cairan di atas permukaan agregat halus

yang ada dalam botol bandingkan warna.Jika warna cairan dalam botol berisi agregat lebih tua warnanya dari pembanding, berarti dalam agregat berkadar zat organic yang terlalu tinggi.

VI. Tes Kebersihan pasir terhadap lumpur (pengendapan) ASTM C 33 2003.

a) Tujuan

Menentukan banyaknya kadar lumpur dalam pasir

b) Peralatan

Botol bening diisi pasir dengan tinggi kurang lebih 60 mm

(H).

Isikan air ke dalam botol hingga hampir penuh dan tutup rapat

kemudian dikocok

Diamkan selama 24 jam

Endapan Lumpur dan pasir masing – masing diukur tingginya

(h).

Kebersihan pasir = 𝐻ℎ× 100 % ……….(3.7)

Dimana :

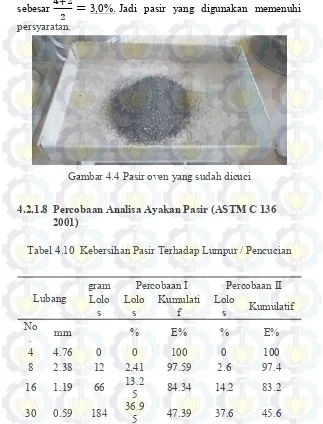

VII. Tes kebersihan pasir terhadap lumpur pencucian (ASTM C 117-03)

a) Tujuan

Mengetahui kadar lumpur pasir

b) Peralatan

Timbangan analisa 2600 gram

Saringan no. 200 dan no. 50

Oven dan pan

c) Bahan

Pasir kering oven

Air

d) Prosedur

Timbang pasir kering oven sebanyak 500 gram (w1)

Pasir dicuci hingga bersih yaitu dengan mengaduk pasir

dengan air berkali kali hingga tampak bening

Tuangkan air cucian ke dalam saringan no. 200 berkali – kali

Pasir yang ikut tertuang dan tertinggal di atas saringan

dikembalikan ke dalam pan

Pasir dimasukkan ke dalam oven dengan suhu 110 + 5 derajat

celcius dan ditimbang beratnya (w2)

Kebersihan pasir = 𝑊1−𝑊2

𝑊1 × 100 %…………(3.8)

Dimana :

W1 = Berat pasir kering (gram)

W2 = Berat pasir bersih kering (gram)

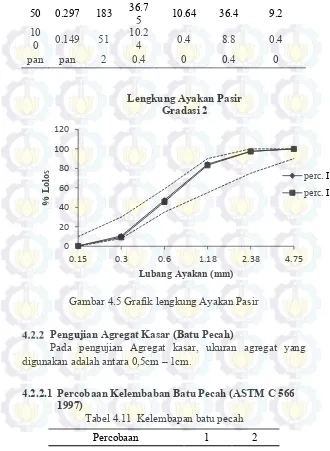

VIII. Percobaan analisa ayakan Pasir ( ASTM C 136-01 )

a) Tujuan

Menentukan distribusi ukuran butir / gradasi pasir

b) Peralatan

Timbangan analisa 2600 gram

Sikat (jika perlu)

c) Bahan

Pasir dalam keadaan kering oven

d) Prosedur pelaksanaan

Timbang pasir sebanyak 500 gram

Bersihkan saringan dengan sikat / kuas kemudian disusun.

Masukkan pasir dalam ayakan dengan ukuran saringan paling

besar ditempatkan paling atas dan diguncang – guncang dengan tangan selama 10 menit

Pasir yang tertinggal pada tiap ayakan ditimbang. Perlu untuk

kontrol berat pasir keseluruhan 500 gram.

Gambarlah hasil prosentase saringan pada grafik.

Tabel 3.1Ukuran lubang ayakan

3.4.3 . Analisa Agregat kasar ( Batu Pecah )

I. Percobaan Kelembapan Batu Pecah ( ASTM C 566-97, reapp 04 )

No. Mm

3" 76,2

3/2" 38,1

3/4" 19,1

3/8" 9,5

No. 4 4,76

No. 8 2,38

No. 16 1,1

No.30 0,59

No. 50 0,297

No. 100 0,149

a) Tujuan

Untuk mengetahui / menentukan kelembapan kerikil dengan cara kering

b) Peralatan

Timbangan 2600 gram

Oven

Pan

c) Bahan

Kerikil dalam keadaan asli

d) Prosedur

Kerikil dalam keadaan asli ditimbang sebanyak 500 gram

(w1).

Kerikil dimasukkan ke oven selama 24 jam dengan

temperature (100+5) derajat celcius

Keluarkan kerikil dari dalam oven setelah dingin kerikil

II. Percobaan Berat Jenis Batu Pecah ( ASTM C 127-88 Reapp .01)

a) Tujuan

Untuk mengetahui berat jenis kerikil dalam kondisi SSD.

b) Peralatan

Timbangan 25 kg

Keranjang kawat yang tergantung pada timbangan

Oven

Kain lap

c) Bahan

Kerikil dalam kondisi SSD

Kerikil yang telah direndam selama 24 jam diangkat kemudian dilap satu per satu

Timbang sebanyak 3000 gram (w1).

Masukkan keranjang yang berisi kerikil SSD ke dalam air.

Timbang berat dalam air (keranjang dan kerikil ) (w2).

Berat jenis pasir = 𝑊1

(𝑊1−𝑊2)………(3.10)

Dimana :

W1 = berat batu pecah di udara (gram)

W2 = berat batu pecah di air (gram)

III. Percobaan Air Resapan Batu Pecah ( ASTM C 127-88 Reapp .01 )

a) Tujuan

Menentukan kadar air resapan kerikil

b) Peralatan

Timbangan 25 kg

Oven

c) Bahan

Kerikil/batu pecah pada kondisi SSD

d) Prosedur

Timbang kerikil kondisi SSD sebanyak 3000 gram

Masukkan ke dalam oven selama 24 jam

IV. Percobaan Berat Volume Batu Pecah ( ASTM C 29/ C 29-97 )

a) Tujuan

Menentukan berat volume batu pecah baik dalam keadaan lepas maupun padat

b) Peralatan

Timbangan

Takaran berbentuk silinder dengan volume 10 liter (v).

Alat perojok besi

c) Bahan

Kerikil / batu pecah dalam keadaan kering

d) Prosedur

Tanpa Rojokan

Silinder dalam keadaan kosong ditimbang (w1)

Silinder diisi dengan batu pecah sampai penuh dan angkat

setinggi 10 mm jatuhkan ke lantai sebanyak 3 kali kemudian ratakan permukaannya

Timbang silinder yang sudah terisi batu pecah penuh (w2)

Dengan Rojokan

Silinder dalam keadaan kosong ditimbang (w1).

Silinder diisi dengan batu pecah sepertiga bagian kemudian

dirojok 25 kali isi kembali sepertiga bagian lalu dirojok sebanyak 25 kali kemudian diisi kembali hingga penuh lalu dirojok sebanyak 25 kali

Permukaannya diratakan

Timbang silinder yang sudah terisi batu pecah penuh (w2)

Berat volume pasir =(𝑊2−𝑊1)

𝑉 ………...(3.12)

Dimana :

W1 = berat silinder (kg)

V = volume (ltr)

V. Tes kebersihan batu pecah terhadap lumpur ( pencucian ) ( ASTM C 117- 01 )

a) Tujuan

Mengetahui kadar lumpur batu pecah

b) Peralatan

Timbangan analisa 2600 gram

Saringan no. 200 dan no. 50

Oven dan pan

c) Bahan

Batu pecah kering oven

Air

d) Prosedur

Timbang batu pecah kering oven sebanyak 1000 gram (w1).

Batu pecah dicuci hingga bersih yaitu dengan mengaduk batu

pecah dengan air berkali – kali hingga tampak bening

Tuangkan air cucian ke dalam saringan no. 200 berkali – kali

Batu pecah yang ikut tertuang di atas saringan dikembalikan

lagi ke dalam pan

Batu pecah di oven dengan suhu 110 + 5 derajat celcius dan

ditimbang beratnya (w2).

VI. Tes keausan agregat kasar ( ASTM C 131-03 )

Mengetahui prosentasi keausan batu pecah / kerikil untuk beton dengan menggunakan mesin Los Angeles

b) Peralatan

Mesin aus Los Angeles

Bola baja 12 buah

Timbangan analisa 2600 gram

Saringan no. 1 ½

Kerikil oven dengan gradasi

d) Prosedur

Batu pecah / kerikil diayak sesuai dengan gradasi di atas

Kumpulkan menjadi satu ( 5000 gram ) (w1)

Masukkan bola baja (12 buah untuk gradasi A dan 11 bola

untuk gradasi B)

Tutup mesin dan baut sekrup dikeraskan

Putar mesin sebanyak 500 kali ( selama kurang lebih 15 menit

)

Tutup mesin dibuka, batu pecah dan bola dikeluarkan

Kerikil disaring dengan ayakan no. 12 ( 1,7 mm )

Yang tertinggal di atas saringan di cuci lalu di oven 16 – 24

jam. Setelah 24 jam dikeluarkan, setelah dingin kemudian

VII. Percobaan analisa saringan batu pecah (ASTM C136-01)

Menentukan distribusi ukuran butir / gradasi batu pecah

b) Peralatan

Timbangan 25 kg

Satu set ayakan ASTM dengan diameter # 3/2”, ¾”,3/8” bila

perlu dengan # 4,75” dan 2,38”

c) Bahan

Batu pecah dalam keadaan kering oven.

d) Prosedur pelaksanaan

Masukkan batu pecah ke dalam ayakan yang telah disusun

dari ayakan yang paling besar (di atas) sampai pada ayakan yang paling kecil (paling bawah), kemudian diguncang – guncang selama 10 menit.

Timbang batu pecah yang tertiggal pada masing-masing

ayakan.

Gambarlah hasil prosentase saringan pada grafik.

Mengontrol berat total = 15 kg#

CATATAN : bila batu pecah yang tersedia merupakan campuran, maka analisa saringan perlu ditimbang sebagai berikut :

Batu pecah diameter max 20mm sebanyak 15 kg

Batu pecah diameter max 10mm sebanyak 10 kg

Batu pecah diameter max 7mm sebanyak 5 kg

3.4.4. Melakukan Slump Tes ( ASTM C 143 / C 143M-03) a) Tujuan :

Untuk mengukur workability (daya kerja) dari campuran beton. Dan memperoleh keseragaman pemakaian air.

b) Peralatan

Cetakan slump berupa Tabung kerucut besi (tabung Abraham)

dengan diameter dasar 8” (203 mm), puncak 4 “ (102 mm) dan tinggi 12” ( 305 mm)

Alat perojok diameter 16 mm dan panjang 600 mm

Plat baja

c) Bahan Yang Diperlukan Beton geopolimer segar d) Prosedur

Kerucut dibasahi bagian dalamnya, disiapkan diatas nampan /

plat baja yang datar

Beton dimasukkan dalam kerucut sccara bertahap, l/3 bagian

I,II dan III dirojok masing-masing 25 kali.

Rojokan dilakukan pada keliling dan bagian tengah cetakan

serta menyentuh lapisan di bawahnya.

Setelah penuh beton diratakan permukaannya.

Kerucut diangkat pelan-pelan secara vertikal tanpa gaya

horizontal dan torsi, kita biarkan selama 30 detik.

Kerucut diletakkan di sisi beton dalam keadaan terbalik, dan

dengan menggunakan mistar kita ukur selisih tinggi beton dan kerucut, dimana nilai tersebut merupakan nilai / harga slump. e) Demikian juga melakukan slump untuk beton konvensional prosedurnya sama dengan untuk beton geopolimer

3.4.5. Analisa air laut.

Analisa air laut dilakukan untuk mengetahui kadar air garam (NaCl) yang akan dibuat pada air rendaman benda uji. Dalam penelitian ini, data air laut yang digunakan adalah air laut Kenjeran dan dites kadar senyawa yang terkandung didalamnya yang dilakukan di Laboratorium Teknik Lingkungan, ITS. Setelah didapat

kadar Chloridanya maka dibuatlah larutan air garam yang sama

kadarnya dengan kadar air laut kenjeran.

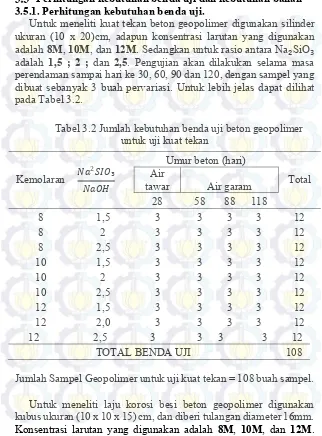

Perhitungan kebutuhan benda uji dan kebutuhan bahan 3.5.1. Perhitungan kebutuhan benda uji.

Untuk meneliti kuat tekan beton geopolimer digunakan silinder ukuran (10 x 20)cm, adapun konsentrasi larutan yang digunakan

adalah 8M, 10M, dan 12M. Sedangkan untuk rasio antara Na₂SiO₃

adalah 1,5 ; 2 ; dan 2,5. Pengujian akan dilakukan selama masa perendaman sampai hari ke 30, 60, 90 dan 120, dengan sampel yang dibuat sebanyak 3 buah pervariasi. Untuk lebih jelas dapat dilihat pada Tabel 3.2.

Tabel 3.2 Jumlah kebutuhan benda uji beton geopolimer untuk uji kuat tekan

Kemolaran

Jumlah Sampel Geopolimer untuk uji kuat tekan = 108 buah sampel.

Untuk meneliti laju korosi besi beton geopolimer digunakan kubus ukuran (10 x 10 x 15) cm, dan diberi tulangan diameter 16mm.

Konsentrasi larutan yang digunakan adalah 8M, 10M, dan 12M.

𝑁𝑎2𝑆𝐼𝑂₃

Sedangkan untuk rasio antara Na₂SiO₃ adalah 1,5 ; 2 ; dan 2,5. Pengujian akan dilakukan saat umur beton 30, 60, 90, dan 120 hari dengan sampel yang dibuat sebanyak 2 buah pervariasi. Untuk lebih jelas dapat dilihat pada Tabel 3.3.

Tabel 3.3 Jumlah kebutuhan benda uji beton geopolimer untuk uji laju korosi

Kemolara

Jumlah Sampel geopolimer untuk uji kuat tekan = 18 buah sampel

Sebagai pembanding kuat tekan beton geopolimer makan dibuatlah beton OPC dengan kuat tekan mencapai 45Mpa. Digunakan silinder ukuran (15x30)cm dan untuk penetrasi ion Chlorida digunakan balok ukuran (10x10x15)cm. Pengujian akansaat umur beton 30, 60, 90 dan 120 hari, dengan sampel yang

𝑁𝑎2𝑆𝐼𝑂₃

dibuat sebanyak 3 buah perskala waktu. Untuk lebih jelas dapat dilihat pada Tabel 3.4.

Tabel 3.4 Jumlah kebutuhan benda uji OPC untuk kuat tekan dan pentrasi ion chlorida

Jenis Test

Umur beton (hari)

Total Air

tawar Air garam

30 60 90 120

Kuat tekan 3 3 3 3 12

Penetrasi

Ion Chlor 2 2 2 2 8

Jumlah Sampel OPC untuk uji kuat tekan = 12 buah sampel

Jumlah Sampel OPC untuk uji penetrasi Ion Chlorida = 8 buah sampel

3.5.2. Perhitungan kebutuhan bahan.

Perhitungan dilakukan untuk mengetahui berat setiap material yang digunakan pada beton geopolimer per meter kubik. Asumsi

Gambar 3. 6 Komposisi Beton Geopolimer 3.5.2.1. Menentukan massa 1 benda uji Silinder 10x 20 cm

20

10

Gambar 3. 7 Penampang (silinder 10 x 20)cm

Fly ash

(65%) (444 kg/m3)

Agregat kasar (60%) (1080 kg/m3)

Agregat halus (40%) (720 kg/m3)

Alkali aktivator (35%) (156 kg/m3)

Beton Geopolimer (2400 kg/m3)

Agregat (75%) (1800 kg/m3)

Binder (25 %) (600 kg/m3)

Na2SiO3

1,5; 2; 2,5

Volume 1 silinder = 14 π d² t (3.15) = 14 π (0,1)² (0,2)

= 1,57 x 10⁻³ m³

Perhitungan berat satu buah benda uji silinder menggunakan persamaan 3.16

Berat 1 Silinder = ρ x V (3.16)

= 2.4 t/m³ x 1,57 x 10⁻³ m³

= 3.77 x 10⁻³ ton ≈ 3.77 kgram ≈ 3770 gr Pada persamaan 3.16 nilai ρ diasumsikan berat jenis beton geopolimer adalah 2400 kg/m3.

a. Massa beton geopolimer = massa agregat + masaa (fly ash +

pencampur)

3770 gr = massa aggregat + massa ( fly ash + pencampur)

b. Rumus yang digunakan untuk menentukan jumlah massa fly ash,

Na2SiO3, NaOH, agregat kasar, agregat halus, adalah sebagai berikut :

Berat beton = berat [agreagat + (fly ash + activator)]

= 3,77 kg

Berat agregat = 75% x berat beton

= 75% x 3.77 kg = 2,827 kg Berat agregat kasar = 60% x berat agregat

Berat SP

= 2% x berat

fly ash

= 2% x 0.612 kg = 12,24 gr

c. Massa pencampur = massa sodium hidroksida + massa sodium

silikat. Massa NaOH 8 M = Massa NaOH 10 M = Massa NaOH

12 M = Massa NaOH yang digunakan. Untuk menentukan berapa

besar massa sodium hidroksida dan sodium silikat yang dipakai,

dapat dihitung dengan menggunakan perbandingan –

Kebutuhan satu buah benda uji untuk 1 variasi dapat dilihat pada Table 3.5.

Tabel 3.5 Kebutuhan material beton geopolimer

Kemolaran Material dan bahan (dalam gr)

NaOH Na₂SiO₃ Ash Fly Agregat kasar Agregat Halus SP

8 1,5 132 198 612 1696 1130.8 12.24

8 2 110 220 612 1696 1130.8 12.24

8 2,5 94.2 235.71 612 1696 1130.8 12.24

10 1,5 132 198 612 1696 1130.8 12.24

10 2 110 220 612 1696 1130.8 12.24

10 2,5 94.2 235.71 612 1696 1130.8 12.24

12 1,5 132 198 612 1696 1130.8 12.24

12 2 110 220 612 1696 1130.8 12.24

12 2,5 94.2 235.71 612 1696 11308 12.24

Tabel 3.6 Total kebutuhan untuk 108 benda uji silinder Material (dalam kg)

NaOH Na₂SiO₃ Fly Ash Agregat kasar Agregat Halus SP

12.1032 23.5336 66.096 183.168 122.04 1.32

𝑵𝒂𝟐𝑺𝑰𝑶₃

3.5.2.2. Menentukan massa 1 benda uji balok 10 x 10 x 15

10

5

10

Tulangan polos dia.16mm

15

15

Gambar 3. 8 Penampang balok (10 x 10 x 15) cm dengan tulangan dia. 16mm di tengah.

Volume 1 balok = p x l x t (3.19)

= 0,1 x 0,1 x 0,15 = 1,5 x 10⁻³ m³

Perhitungan berat satu buah benda uji silinder menggunakan persamaan 3.19

Berat 1 balok = ρ x V (3.20) = 2.4 t/m³ x 1,5 x 10⁻³ m³

Pada persamaan 3.20 nilai ρ diasumsikan berat jenis beton geopolimer adalah 2400 kg/m3.

a. Massa beton geopolimer = massa agregat + masaa (fly ash +

pencampur)

3600 gr = massa aggregat + massa ( fly ash + pencampur)

b. Rumus yang digunakan untuk menentukan jumlah massa fly ash,

Na2SiO3, NaOH, agregat kasar, agregat halus, adalah sebagai berikut :

c. Massa pencampur = massa sodium hidroksida + massa sodium

silikat. Massa NaOH 8 M = Massa NaOH 10 M = Massa NaOH 12 M yang digunakan. Untuk menentukan berapa besar massa sodium hidroksida dan sodium silikat yang dipakai, dapat

dihitung dengan menggunakan perbandingan – perbandingan

sebagai berikut :

Perbandingan 𝑁𝑎₂𝑆𝐼𝑂₃𝑁𝑎𝑂𝐻 = 1,5

Na₂SIO₃ = 1,5 NaOH

Alkali = Na₂SIO₃ + NaOH

0,315 kg = 2.5 NaOH NaOH = 0.3152.5 = 0, 126 kg

Na₂SIO₃ = 0,315 – 0.126 = 0,189 kg

Perbandingan 𝑁𝑎₂𝑆𝐼𝑂₃𝑁𝑎𝑂𝐻 = 2

Na₂SIO₃ = 2 NaOH

Alkali = Na₂SIO₃ + NaOH

0,315 kg = 2 NaOH + NaOH

0,315 kg = 3 NaOH

NaOH = 0.315 3 =0.105 kg

Na₂SIO₃ = 0,315 kg – 0,105 = 0.210kg

Perbandingan 𝑁𝑎₂𝑆𝐼𝑂₃

𝑁𝑎𝑂𝐻 = 2,5

Na₂SIO₃ = 2,5 NaOH

Alkali = Na₂SIO₃ + NaOH

0,315 kg = 2,5 NaOH + NaOH

0,315 kg = 3,5 NaOH

NaOH = 0.315 3,5 =0,09 kg

Na₂SIO₃= 0,315 kg – 0,09kg = 0.23 kg

d. Kebutuhan tulangan.

Untuk satu variasi digunakan tulangan sepanjang 25cm.