4.1 Sejarah Perusahaan

PT. XYZ adalah salah satu perusahan terbesar di Indonesia yang bergerak dalam bidang otomotif alat transportasi roda dua yaitu sepeda motor. PT. XYZ merupakan pelopor industri sepeda motor di Indonesia. Didirikan pada 11 Juni 1971 dengan nama awal PT Federal Motor, yang sahamnya secara mayoritas dimiliki oleh PT Astra International. Saat itu, PT Federal Motor hanya merakit, sedangkan komponennya diimpor dari Jepang dalam bentuk CKD (completely knock down).

Tipe sepeda motor yang pertama kali di produksi Honda adalah tipe bisnis, S 90 Z bermesin 4 tak dengan kapasitas 90 cc. Jumlah produksi pada tahun pertama selama satu tahun hanya 1500 unit, namun melonjak menjadi sekitar 30 ribu pada tahun berikutnya dan terus berkembang hingga saat ini. Sepeda motor terus berkembang dan menjadi salah satu moda transportasi andalan di Indonesia.

Kebijakan pemerintah dalam hal lokalisasi komponen otomotif mendorong PT Federal Motor memproduksi berbagai komponen sepeda motor Honda tahun 2001 di dalam negeri melalui beberapa anak perusahaan, diantaranya PT Honda Federal (1974) yang memproduksi komponen-komponen

dasar sepeda motor Honda seperti rangka, roda, knalpot dan sebagainya, PT Showa Manufacturing Indonesia (1979) yang khusus memproduksi peredam kejut, PT Honda Astra Engine Manufacturing (1984) yang memproduksi mesin sepeda motor serta PT Federal Izumi Mfg.(1990) yang khusus memproduksi piston.

Seiring dengan perkembangan kondisi ekonomi serta tumbuhnya pasar sepeda motor terjadi perubahan komposisi kepemilikan saham di pabrikan sepeda motor Honda ini. Pada tahun 2000 PT Federal Motor dan beberapa anak perusahaan di merger menjadi satu dengan nama PT XYZ, yang komposisi kepemilikan sahamnya menjadi 50% milik PT Astra International Tbk dan 50% milik Honda Motor Co. Japan.

Saat ini PT XYZ memiliki 3 fasilitas pabrik perakitan, pabrik pertama berlokasi Sunter, Jakarta Utara yang juga berfungsi sebagai kantor pusat. Pabrik ke dua berlokasi di Pegangsaan Dua, Kelapa Gading. Pabrik ke 3 yang sekaligus pabrik paling mutakhir berlokasi di kawasan MM 2100 Cikarang Barat, Bekasi. Pabrik ke 3 ini merupakan fasilitas pabrik perakitan terbaru yang mulai beroperasi sejak tahun 2005, serta pabrik ke 3A yang satu lokasi dengan pabrik ke 3 yang mulai beroperasi pertengahan tahun 2011.

Dengan keseluruhan fasilitas ini PT XYZ saat ini memiliki kapasitas produksi 4 juta unit sepeda motor per-tahunnya, untuk permintaan pasar sepeda motor di Indonesia yang terus meningkat.

Salah satu puncak prestasi yang berhasil diraih PT XYZ adalah pencapaian produksi ke 30 juta pada tahun 2010. Prestasi ini merupakan prestasi pertama yang berhasil diraih oleh industri sepeda motor di Indonesia bahkan untuk tingkat ASEAN. Secara dunia pencapaian produksi sepeda motor Honda 30 juta unit adalah yang ke tiga, setelah pabrik sepeda motor Honda di Cina dan India.

Guna menunjang kebutuhan serta kepuasan pelanggan sepeda motor Honda, saat PT XYZ di dukung oleh kurang lebih 1.600 showroom dealer penjualan yang diberi kode H1, 3.800 layanan service atau bengkel AHASS (Astra Honda Authorized Service Station) dengan kode H2, serta 6.500 gerai suku cadang atau H3, yang siap melayani jutaan penggunaan sepeda motor Honda di seluruh Indonesia.

Industri sepeda motor saat ini merupakan suatu industri yang besar di Indonesia. Karyawan PT XYZ saja saat ini berjumlah sekitar 14.000 orang, ditambah 130 vendor dan supplier serta ribuan jaringan lainnya, yang kesemuanya ini memberikan dampak ekonomi berantai yang luar biasa. Keseluruhan rantai ekonomi tersebut diperkirakan dapat memberika kesempatan kerja kepada sekitar 500 ribu orang. PT XYZ akan terus berkarya menghasilkan sarana transportasi roda 2 yang menyenangkan, aman dan ekonomis sesuai dengan harapan dan kebutuhan masyarakat Indonesia.

4.1.1 Visi Dan Misi Perusahaan

PT XYZ merupakan perusahaan yang menjalankan fungsi produksi, penjualan dan pelayanan purna jual yang lengkap untuk kepuasan pelanggan dan memiliki:

1. Visi yaitu, kami senantiasa berusaha untuk mencapai yang terbaik dalam industri sepeda motor di Indonesia, untuk memberi manfaat bagi masyarakat luas, dalam menyediakan alat transportasi yang berkualitas tinggi, sesuai kebutuhan konsumen, dengan harga yang terjangkau, serta didukung oleh fasilitas manufaktur terpadu, teknologi mutakhir, jaringan pemeliharaan, suku cadang dan manajemen kelas dunia.

2. Misi yaitu, kami bertekad untuk menyediakan sepeda motor berkualitas tinggi dan handal sebagai sarana transportasi bagi masyarakat yang sesuai kebutuhan konsumen, pada tingkat harga yang terjangkau.

4.1.2 Profil Perusahaan

¾ Nama Perusahaan : PT XYZ

¾ Status Perusahaan : Perseroan Terbatas

¾ Alamat : Kantor Pusat & Plant 1 (Sunter)

Jl. Laksda Yos Sudarso - Sunter I Jakarta 14350, Indonesia Tel. +6221.6518080, 30418080 (Hunting)

Fax. +6221.6521889, 651 88 14

¾ Dies & Mould Division

Jl. Pulo Ayang Raya, Blok FF No. 2

Kawasan Industri Pulogadung Jakarta Timur, Indonesia Tel. +6221.4602574-6

Fax. +6221.4608904

¾ Plant 2 (Pegangsaan Dua)

Jl. Raya Pegangsaan Dua KM 2,2 Kelapa Gading Jakarta 14250 , Indonesia

Tel. +6221.46822510 Fax. +6221.4613640

¾ AHM Training Centre

Jl. Agung Timur IX Blok O1 Kav. 25-26, Sunter II Jakarta 14350, Indonesia

Tel. +6221.65308080 Fax. +6221.6510460

¾ Plant 3 (Cikarang Barat)

Jl. Raya Kalimantan Blok AA Kawasan Industri MM2100 Cikarang Barat, Jawa Barat

Tel. +6221.89981818 Fax. +6221.8980859

¾ AHM Parts Centre

Jl. Tipar Inspeksi Cakung Drain Cakung Barat, Jakarta 13910 Tel. +6221.46835020

Fax. +6221.46835025

¾ Jam Kerja:

Kantor : 07.30 - 16.30 WIB

Pabrik : Shift I : 07.00 - 16.00 WIB Shift II : 16.00 - 24.00 WIB

Shift III : 24.00 - 07.00 WIB

4.1.3 Produk – Produk Perusahaan

PT XYZ telah memproduksi beberapa jenis sepeda motor diantaranya ada tipe bebek, sport, dan matic. Ketiga tipe tersebut telah di produksi di 3 plant yang ada di PT XYZ. Adapun detail dari masing – masing tipe sepeda motor adalah sebagai berikut :

Tipe Bebek

1. Honda Absolut Revo 2. Honda Supra X 125 R

3. Honda Supra X 125 R Fuel Injection 4. Honda Supra X 125 R Helm In

5. Honda Supra X 125 R Helm In Fuel Injection 6. Honda New Blade

7. Honda Revo AT

Tipe Sport

1. Honda New Mega Pro 2. Honda Tiger

3. Honda City Sport 1

Tipe Matic 1. Honda Beat 2. Honda Scopy

3. Honda Spacy Helm In

4. Honda Spacy Helm In Fuel Injection 5. Honda Vario Series

4.2 Hasil Observasi Lapangan (Genba)

Dalam tahap observasi penulis melakukan penelitian di PT XYZ. Observasi dilakukan pada proses produksi sepeda motor yaitu proses assembly unit dan proses terkait baik sebelum dan sesudah proses assembly unit. Dari observasi tersebut telah banyak ditemukan beberapa masalah yang belum terselesaikan dengan baik sehingga sering kali mempengaruhi pencapaian target performa dari produksi. Adapun hasil dari observasi yang dilakukan oleh penulis adalah sebagai berikut :

1. Masalah 10 besar data reject tipe KYL yang terjadi di proses assembly unit. 2. Voice of customer dalam hal ini adalah final inspection.

3. Keterkaitan antar proses satu dengan proses yang lain pada proses assembly unit.

¾ Masalah 10 besar data reject tipe KYL yang terjadi di proses assembly unit

Data reject tipe KYL yang didapat berdasarkan observasi lapangan adalah sebagai berikut :

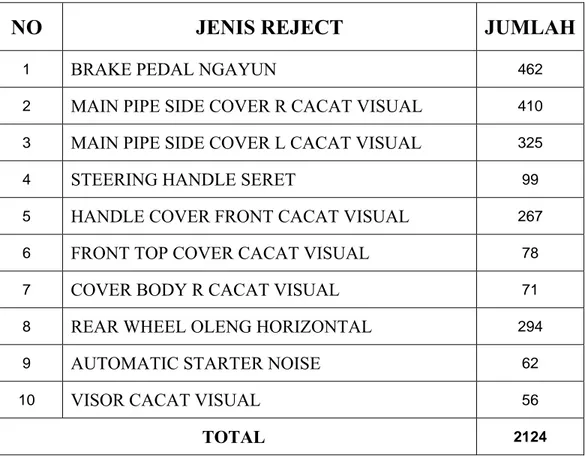

Tabel 4.1 Data 10 besar reject proses assembly unit

NO JENIS

REJECT

JUMLAH

1 BRAKE PEDAL NGAYUN 462

2 MAIN PIPE SIDE COVER R CACAT VISUAL 410 3 MAIN PIPE SIDE COVER L CACAT VISUAL 325

4 STEERING HANDLE SERET 99

5 HANDLE COVER FRONT CACAT VISUAL 267

6 FRONT TOP COVER CACAT VISUAL 78

7 COVER BODY R CACAT VISUAL 71

8 REAR WHEEL OLENG HORIZONTAL 294

9 AUTOMATIC STARTER NOISE 62

10 VISOR CACAT VISUAL 56

TOTAL 2124

0 50 100 150 200 250 300 350 400 450 500 BRAK E PE DAL NGA YUN MAIN PIP E SID E COV ER R CA CAT VISUA L MAIN PIPE SIDE COVE R L C ACAT VISUA L REAR WHE EL O LEN G HO RIZONT AL HAN DLE COV ER FR ONT C ACAT VISUA L STEER ING H AND LE SE RET FRON T TO P CO VER CACA T VIS UAL COVE R BOD Y R CACA T VIS UAL AUT OMA TIC STAR TER NOI SE VISOR CACA T VI SUAL JENIS REJECT JU M L A H

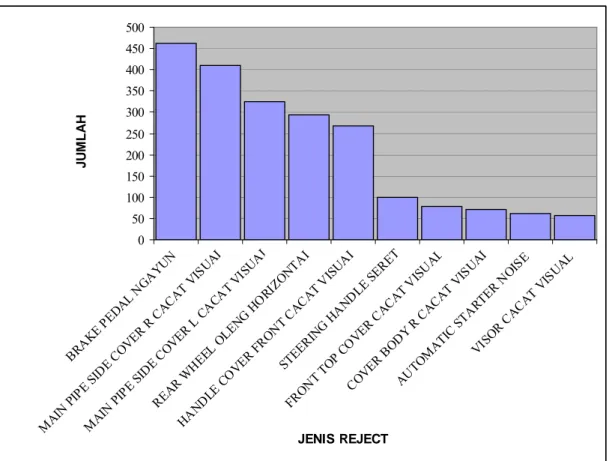

Gambar 4.1 Pareto data reject assembly unit Sumber : data reject assembly unit 2011

Berdasarkan data temuan masalah terbesar yang sedang terjadi pada proses assembly unit untuk tipe KYL adalah brake pedal ngayun. Yang dimaksud dengan brake pedal ngayun adalah ketika rem belakang difungsikan dengan cara menginjak pedal setengah pengereman maka akan dirasakan pedal naik turun. Hal ini yang tidak diharapkan oleh pengendara sepeda motor dan tidak di ijinkan berdasarkan motorcycle specification standard.

¾ Voice of customer

Keluhan yang didapatkan pada saat melakukan langkah observasi lapangan ditemukan pada saat pengecekan 100% sepeda motor oleh final inspection. Final inspection menurut diagram SIPOC merupakan customer dari proses assembly unit. Final inspection disini bertugas melakukan inspection unit motor setelah proses assembly unit sepeda motor selesai. Data 10 besar temuan reject juga berdasarkan temuan hasil dari final inspection.

¾ Keterkaitan antar proses satu dengan proses yang lain pada proses assembly unit sepeda motor

Proses assembly unit sepeda motor adalah merakit beberapa komponen dari sepeda motor sehingga menjadi sebuah sepeda motor. Komponen utama dari sepeda motor ini terbagi menjadi tiga besar yaitu : frame, engine, dan system kelistrikan.

1. Komponen frame terdiri dari : • Rangka sepeda motor • Roda

• Sistem pengereman • Cover sepeda motor

2. Komponen engine terdiri dari : • Engine sebelah kanan

Terdiri dari beberapa komponen sistem kelistrikan seperti ac generator untuk pengapian, penerangan, dll.

• Engine sebelah kiri

Terdiri dari beberapa komponen sistem perpindahan daya yaitu clutch. • Engine sebelah atas

Terdiri dari beberapa komponen dari motor bakar seperti piston, cylinder, cylinder head dll.

• Engine sebelah tengah

Terdiri dari sistem perpindahan daya seperti sistem transmisi. 3. Komponen kelistrikan terdiri dari :

Sistem kelistrikan pada sepeda motor terbagi menjadi tiga sistem yaitu sistem pengapian, sistem penerangan, dan sistem pengisian.

Proses dalam assembly unit sepeda motor dimulai dari merakit komponen sistem kelistrikan pada frame sepeda motor. Langkah selanjutnya adalah memasang engine dan cover sepeda motor.

Berdasarkan hasil observasi lapangan ditemukan masalah brake pedal ngayun pada tipe KYL yang mempunyai tingkatan terbesar. Brake pedal ngayun umumnya terjadi pada sepeda motor type spoke pada rem belakang

sepeda motor. Adapun part – part yang terkait dengan sistem pengereman roda belakang adalah sebagai berikut :

1. Roda belakang yang meliputi : • Rim

Berfungsi sebagai landasan pada tire . • Hub

Berfunsgi sebagai tempat kampas rem. • Spoke

Berfungsi sebagai penghubung antara rim dengan hub. 2. Sistem pengereman yang meliputi :

• Pedal rem

Berfungsi sebagai tuas rem untuk pengendara sepeda motor. • Kampas rem

Berfungsi sebagai penahan gesekan pada saat rem difungsikan. • Arm rem

Berfungsi sebagai penghubung antar pedal dengan kampas rem.

Keterkaitan proses dari semua part tersebut telah dibagi menjadi beberapa bagian untuk menyuplai proses assembly unit agar menjadi sebuah unit sepeda motor.

Data yang diperlukan untuk mendukung pembuatan skripsi ini meliputi : 1. Data rekap hasil produksi dan jumlah reject dari proses assembly unit. 2. Data flow process dari hasil temuan observasi dan proses terkait yang

menjadi sumber masalah

3. Diagram SIPOC untuk proses assembly unit sepeda motor dan proses terkait yang menyebabkan masalah tersebut.

4.3 Pengumpulan dan Pengolahan Data 4.3.1 Define (Definisi Masalah)

Penentuan point CTQ ( Critical To Quality ) adalah langkah awal dalam pendefinisian masalah. Yang menjadi latar belakang dari penelitian ini adalah terjadinya jumlah reject dan repair pada kasus brake pedal ngayun yang selalu menempati peringkat 10 besar temuan masalah assembly unit dari final inspection. Hal ini sangat mengganggu performa produksi dan image customer terhadap kualitas produk yang dihasilkan.

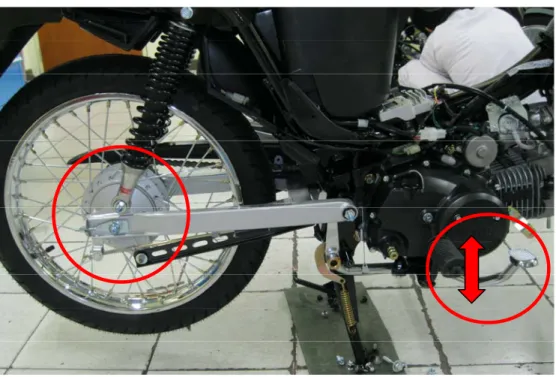

Gambar 4.2 Ilustrasi posisi brake pedal ngayun

Gambar diatas adalah memperlihatkan ilustrasi posisi pemasangan wheel assembly yang diindikasikan sebagai penyebab terjadinya masalah brake pedal ngayun pada sepeda motor.

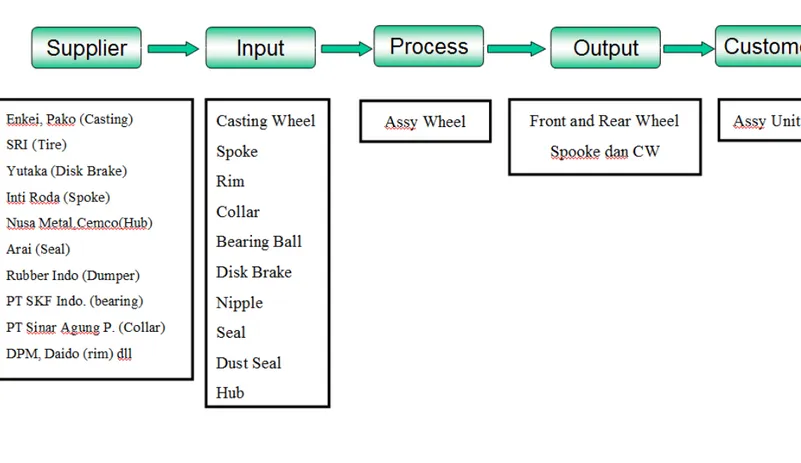

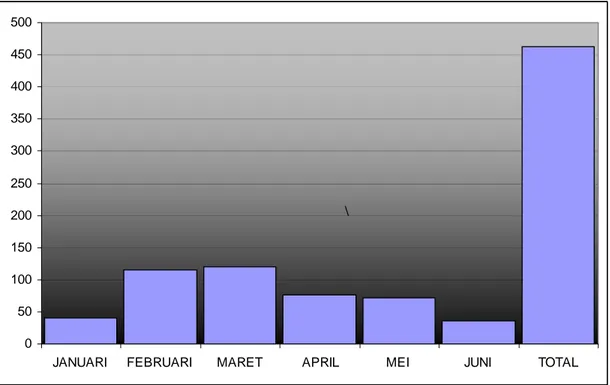

4.3.1.1 SIPOC Diagram

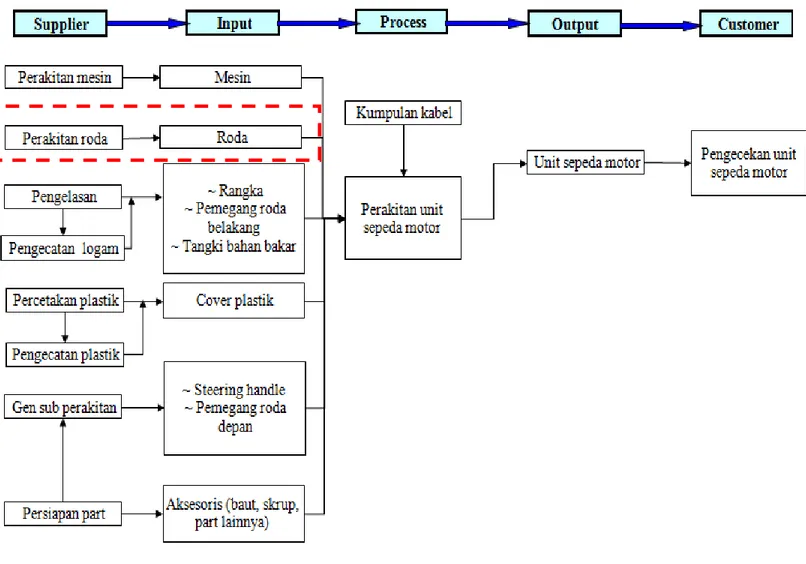

Untuk mendefinisikan proses dari assembly unit serta bagian – bagian terkait dengan brake pedal ngayun dari suplay material, assembly wheel, aseembly unit, sampai final inspection maka dibuatkan supplier, input, process, output,dan costumer (SIPOC) diagram. Adapun diagram SIPOC adalah sebagai berikut :

Gambar 4.3 SIPOC diagram assembly unit Sumber : Assembly unit manufacturing process

Jika dilihat dari SIPOC diagram assembly unit sumber penyebab masalah mengenai brake pedal ngayun berada pada prose assembly wheel (perakitan roda). Hal ini dikarenakan karena komponen roda belakang telah dirakit di assembly wheel (perakitan roda)..

Adapun Diagram SIPOC dari assembly wheel adalah sebagai berikut :

Gambar 4.4 SIPOC diagram assembly wheel Sumber : Assembly wheel manufacturing process

Pada SIPOC diagram aseembly wheel beberapa part komponen roda telah dikirim dari beberapa subcont. Kemudian pada proses assembly wheel bertugas merakit komponen – komponen roda tersebut sampai menjadi sebuah wheel assembly. Langkah selanjutnya adalah mengirim hasil produksi assembly wheel kepada assembly unit yang menjadi customer untuk dirakit menjadi sebuah sepeda motor.

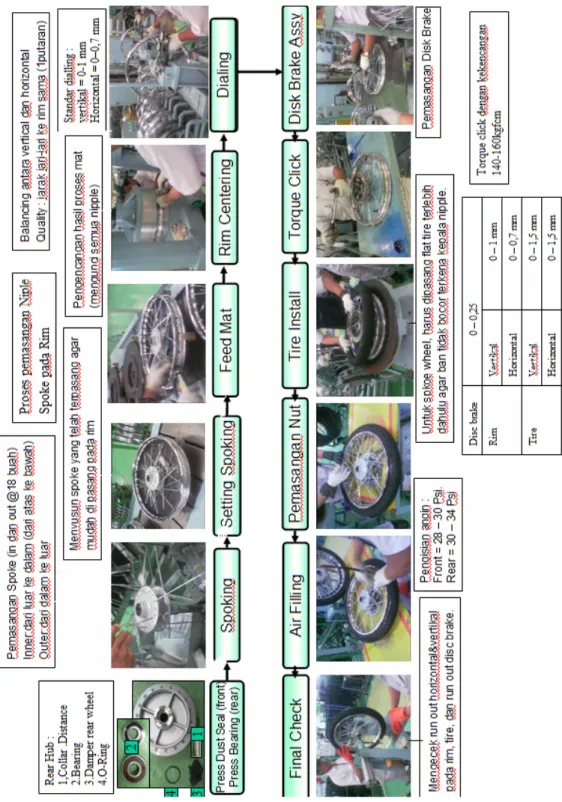

Gambar 4.5 Flow process assembly wheel Sumber : Assembly wheel manufacturing process

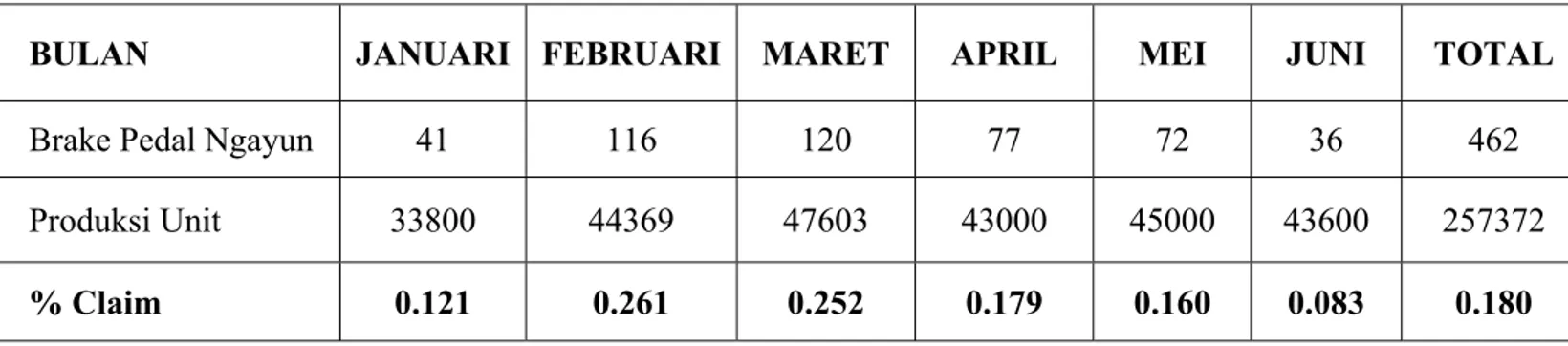

4.3.1.2 Data Repair Assembly Unit

Berdasarkan hasil rekapan data repair dari proses assembly unit dari bulan Januari 2011 sampai dengan Juni 2011, jumlah unit repair yang diakibatkan brake pedal ngayun paling tinggi dibandingkan dengan jenis repair unit lainnya. Data repair unit dapat dilihat pada tabel dibawah ini.

Tabel 4.2 Data repair unit sepeda motor

NO JENIS

REJECT JUMLAH

1 BRAKE PEDAL NGAYUN 462

2 MAIN PIPE SIDE COVER R CACAT VISUAL 410 3 MAIN PIPE SIDE COVER L CACAT VISUAL 325

4 STEERING HANDLE SERET 99

5 HANDLE COVER FRONT CACAT VISUAL 267

6 FRONT TOP COVER CACAT VISUAL 78

7 COVER BODY R CACAT VISUAL 71

8 REAR WHEEL OLENG HORIZONTAL 294

9 AUTOMATIC STARTER NOISE 62

10 VISOR CACAT VISUAL 56

TOTAL 2124

Tingginya jumlah repair ini berdampak pada terganggunya kelancaran proses produksi yang pada akhirnya menyebabkan target produksi harian yang tidak tercapai. Selain itu juga dengan tingginya repair unit yang terjadi maka membutuhkan tambahan man power untuk melakukan repair brake pedal ngayun yang pastinya akan berdampak pada cost produksi.

Berikut adalah rekapan data repair yang disebabkan brake pedal ngayun dari Januari 2011 sampai dengan Juni 2011.

Tabel 4.3 Data repair brake pedal ngayun

BULAN JANUARI FEBRUARI MARET APRIL MEI JUNI TOTAL

Brake Pedal Ngayun 41 116 120 77 72 36 462

Produksi Unit 33800 44369 47603 43000 45000 43600 257372

% Claim 0.121 0.261 0.252 0.179 0.160 0.083 0.180

0 50 100 150 200 250 300 350 400 450 500

JANUARI FEBRUARI MARET APRIL MEI JUNI TOTAL

\

Gambar 4.6 Repair unit akibat brake pedal ngayun Sumber : Data repair dan jumlah produksi assembly unit

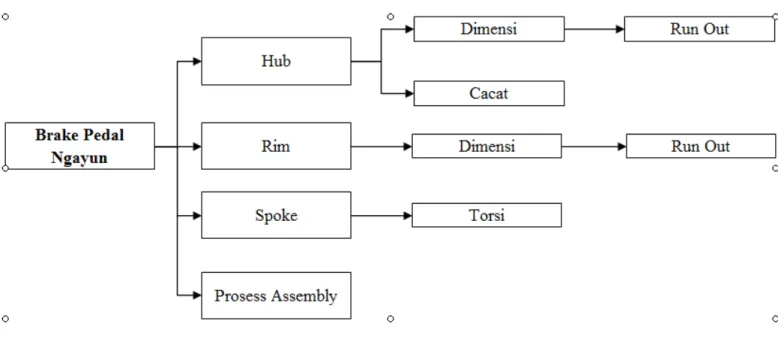

4.3.1.3 Tree Diagram(Fault Tree Analysis) Brake pedal Ngayun

Beberapa kemungkinan yang menjadi penyebab terjadinya gangguan pada brake pedal ngayun dapat dilihat pada tree diagram dibawah ini.

Gambar 4.7 Tree diagram brake pedal ngayun

Dari gambar tree diagram diatas dapat dilihat ada beberapa kemungkinan penyebab terjadinya brake pedal ngayun diantaranya proses assembling yang tidak sempurna dimana bisa menyebabkan terjadinya reject dan disfungsi pada part, selain itu juga terjadinya kelainan pada part-part lain yang berhubungan dengan brake pedal ngayun yaitu run out hub, run out rim, dan pengencangan dari spoke. Kemungkinan-kemungkinan ini merupakan analisa awal dari penyebab terjadinya brake pedal ngayun. Analisa awal ini akan dijadikan patokan fokus untuk pengembangan analisa selanjutnya.

4.3.1.4 Indikasi Penyebab Terjadinya Brake Pedal Ngayun

Berdasarkan data yang ada, secara teknis beberapa kemungkinan yang menyebabkan terjadinya brake pedal ngayun adalah part – part yang berhubungan dengan sistem pengereman yang ada di roda, adapun part-part tersebut adalah seperti pada tabel :

No Part Indikasi Masalah

1 Hub ~ Run out keluar dari batas spesifikasi 2 Rim ~ Run out keluar dari batas spesifikasi

3 Spoke ~ Pengencangan spoke keluar dari batas spesifikasi

4.3.2 Measure

Pada tahapan yang kedua ini yaitu tahap pengukuran ( measure ) kegiatan utama yang dilakukan adalah menghitung kondisi kemampuan proses ( capability process ) dimana output yang dihasilkan adalah nilai, Cp, Cpk, PPM dan sigma level. Namun sebelum melakukan perhitungan terlebih dahulu dilakukan pemetaan proses guna menentukan critical point dari proses yang akan dihitung kemampuan prosesnya. Adapun kemampuan proses yang akan dihitung adalah :

1. Run out dari hub 2. Run Out rim

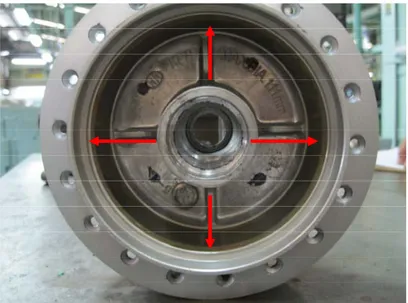

4.3.2.1 Run Out Hub

Pada pengukuran run out dari hub ini aktivitas yang dilakukan adalah menghitung kondisi kemampuan proses ( capability proses ) yang mempengaruhi terhadap dimensi dari hub. Adapun langkah – langkah yang akan dilakukan adalah sebagai berikut.

1. Penentuan critical point yang berhubungan dengan dimensi hub. 2. Perhitungan kemampuan proses.

¾ Penentuan critical point yang berhubungan dengan dimensi hub Critical point yang sangat berhubungan dengan sistem pengereman adalah diameter dalam dari hub. Dimana pada proses penjagaan kualitas pada part tersebut di ukur run out nya.

Gambar 4.8 Critical point pada hub Sumber : Critical point aseembly wheel

¾ Perhitungan kemampuan proses

Pengukuran kemampuan proses yang dilakukan adalah pada dimensi diameter dalam dari hub. Besarnya run out pada hub yang diijinkan sesuai dengan spesifikasi adalah maksimal 0.1 mm ( 0 ~ 0.1 mm) dan pengukuranya menggunakan alat dial gauge. Keterangan hasil berdasarkan nilai Cp dan Cpk adalah berikut:

Proses tidak baik : Cp atau Cpk < 0,67 Proses cukup : 0,67 < Cp atau Cpk < 1 Proses baik : 1 < Cp atau Cpk < 1,33 Proses sangat baik : Cp atau Cpk > 1,33

Gambar 4.9 Ilustrasi pengukuran run out pada hub Sumber : Critical point aseembly wheel

Perhitungan Cp dan Cpk hasil proses pengukuran run out pada hub dengan menggunakan rumus matematik.

Perhitungan Cp run out hub pada proses assembly wheel : Diketahui : n = 30

55

.

1

=

Σ

X

mm = 0.052 mm Standard spesifikasi = 0 ~ 0.1 mm USL = 0.1 mm LSL = 0 mmσ

6 LSL USL Cp= − >>> 1 2 ) ( − − Σ = n X Xiσ

1 30 007 . 0 ( 6 0 1 . 0 − − = Cp ) 016 . 0 ( 6 1 . 0 = Cp 07 . 1 = CpSedangkan untuk perhitungan Cpk adalah sebagai berikut :

σ σ 3 ) ( 3 ) ( LSL X Mean Cpk atau X Mean USL Cpk − = − =

048 . 0 048 . 0 ) 016 . 0 ( 3 052 . 0 1 . 0 = − = Cpk Cpk 1 = Cpk (kanan) atau 048 . 0 052 . 0 ) 016 . 0 ( 3 0 052 . 0 = − = Cpk Cpk 08 . 1 = Cpk (kiri)

Jika dilihat dalam grafik dibawah maka bisa disimpulkan proses hasil pengukuran run out pada hub cenderung baik dimana kanan dan kiri nilainya hampir seimbang, dalam hal ini nilai proses center terhadap nilai spesifikasi pada part yang diijinkan.

Proses perhitungan Cp dan Cpk menggunakan software minitab 14 dan hasilnya terlihat seperti dibawah ini.

Berdasarkan grafik diatas didapat nilai : • Cp : 1.32

• Cpk : 1.28

• PPM total : 1775.15 • Hasil : Proses baik

4.3.2.2 Run Out Rim

Dalam mengukur kemampuan proses dari rim adalah dengan cara mengukur besarnya run out pada rim. Besarnya run out pada rim yang diijinkan sesuai dengan spesifikasi adalah maksimal 1,0 mm ( 0 ~ 1,0 mm). Proses pengukuran yang berkaitan dengan brake pedal ngayun adalah secara vertikal terhadap rim.dilakukan dengan menggunakan alat dial gauge.

Gambar 4.10 critical point pada rim Sumber : Critical point aseembly wheel

Keterangan hasil berdasarkan nilai Cp dan Cpk adalah sebagai berikut: Proses tidak baik : Cp atau Cpk < 0,67

Proses cukup : 0,67 < Cp atau Cpk < 1 Proses baik : 1 < Cp atau Cpk < 1,33

Proses sangat baik : Cp atau Cpk > 1,33

Perhitungan Cp dan Cpk hasil proses pengukuran run out pada rim dengan menggunakan rumus matematik.

Perhitungan Cp run out rim pada proses assembly wheel : Diketahui : n = 30

5

.

19

=

Σ

X

= 0.65 Standard spesifikasi = 0 ~ 1.0 mm USL = 1.0 mm LSL = 0 mmσ

6 LSL USL Cp= − >>> 1 2 ) ( − − Σ = n X Xi σ ) 1 30 775 . 0 ( 6 0 0 . 1 − − = Cp ) 16 . 0 ( 6 0 . 1 = Cp 04 . 1 = CpSedangkan untuk perhitungan Cpk adalah sebagai berikut :

σ σ 3 ) ( 3 ) ( LSL X Mean Cpk atau X Mean USL Cpk − = − =

48 . 0 35 . 0 ) 16 . 0 ( 3 65 . 0 0 . 1 = − = Cpk Cpk 73 . 0 = Cpk (kanan) atau 48 . 0 65 . 0 ) 16 . 0 ( 3 0 65 . 0 = − = Cpk Cpk 35 . 1 = Cpk (kiri)

Jika dilihat dalam grafik dibawah maka bisa disimpulkan proses pengukuran run out pada rim cenderung ke arah kanan, dimana Cpk nya adalah 0.073

Proses perhitungan Cp dan Cpk menggunakan software minitab 14 dan hasilnya terlihat seperti dibawah ini.

Berdasarkan grafik diatas didapat nilai : • Cp : 1,15

• Cpk : 0.81

• PPM total : 16933,10 • Hasil : Proses baik.

4.3.2.3 Pengencangan Spoke

Prose assembly spoke pada rim dan hub merupakan critical point yang akan diukur kemampuan prosesnya. Kemampuan proses yang akan diukur disini adalah besarnya torsi pada masing – masing spoke dengan cara pengambilan datanya dilkukan secara sampling atau acak.

Keterangan hasil berdasarkan nilai Cp dan Cpk adalah sebagai berikut: Proses tidak baik : Cp atau Cpk < 0,67

Proses cukup : 0,67 < Cp atau Cpk < 1 Proses baik : 1 < Cp atau Cpk < 1,33 Proses sangat baik : Cp atau Cpk > 1,33

Perhitungan Cp dan Cpk hasil proses pengencangan spoke dengan menggunakan rumus matematik.

Data hasil sampling dari besarnya torsi spoke pada proses pengencangan spoke :

Perhitungan Cp pengencangan spoke pada proses assembly unit : Diketahui : n = 5 2 . 907 = ΣX = 25.2 578 = ΣR = 16.02 Standard spesifikasi = 25 ~ 50 kgf.cm USL = 50 kgf.cm LSL = 25 kgf.cm

σ

6 LSL USL Cp= − >>> 2 D R =σ

pada table besarnya D2 dengan jumlah sample 5 = 2.326

⎟ ⎠ ⎞ ⎜ ⎝ ⎛ − = 326 . 2 02 . 16 6 25 50 Cp 4 . 41 25 = Cp 60 . 0 = Cp

Sedangkan untuk perhitungan Cpk adalah sebagai berikut :

σ σ 3 ) ( 3 ) ( LSL X Mean Cpk atau X Mean USL Cpk − = − =

7 . 20 8 . 24 ) 90 . 6 ( 3 2 . 25 50 = − = Cpk Cpk 59 . 0 = Cp (kanan) atau 7 . 20 2 . 0 ) 90 . 6 ( 3 25 2 . 25 = − = Cpk Cpk 01 . 0 = Cpk (kiri)

Jika melihat grafik dibawah ini maka bisa disimpulkan proses pengencangan spoke cenderung ke kiri, dimana lebih dominan pada torsi under.

Proses perhitungan Cp dan Cpk menggunakan software minitab 14 dan hasilnya terlihat seperti dibawah ini.

Berdasarkan grafik diatas didapat nilai : • Cp : 0,63

• Cpk : 0,01

• PPM total : 488.575,69 • Hasil : Proses tidak baik

4.3.2.4 Pengukuran Defect Per Million Opportunities (DPMO)

Perhitungan DPMO ini akan menunjukkan level sigma suatu perusahaan, dimana level sigma dari reject brake pedal ngayun pada proses assembly unit akan terukur di PT. XYZ. Adapun tahap-tahap perhitungannya adalah sebagai berikut :

Unit (U)

Jumlah produk unit motor tipe KYL yang diproduksi dari Januari ~ juni 2011 adalah sebanyak 257.372 unit.

Opportunities (OP)

Karakteristik yang kritis (Critical to Quality) yang ditentukan dalam masalah ini adalah berjumlah 1 karakteristik, yakni tidak boleh terjadi reject brake pedal ngayun pada proses assembly unit tipe KYL..

Defect (D)

Temuan masalah brake pedal ngayun untuk tipe KYL pada proses assembly unit dari Januari ~ juni 2011 yaitu sebanyak 462 reject.

Defect Per Unit (DPU)

U D DPU = 257372 462 = DPU = 0.0018

Total Opportunities (TOP) TOP = U x OP

TOP = 257375 x 1 = 257375

Defect Per Opportunities (DPO)

TOP D DPO= 257372 462 = DPU = 0.0018

Defect per Million Opportunities (DPMO) DPMO = DPO x 1000000

DPMO = 0.0018 x 1000000 = 1795.07 ≈ 1795

Dari tabel konversi six sigma, yang tercantum dalam lampiran, nilai DPMO sebesar 1795 berada di antara 968 DPMO (4.6 sigma) dan 1870 DPMO (4.4 sigma). Dengan menggunakan interpolasi linier, maka didapatkan : 4 . 4 ) 1807 1795 .( ) 1807 968 ( ) 4 . 4 6 . 4 ( + − − − = y 4 . 4 ) 75 .( 902 2 . 0 − + − = y 4 . 4 ) 75 ( ) 0002 . 0 (− − + = x y = 0.0166 + 4.4 = 4.4166 ≈ 4.42

Dari perhitungan menggunakan interpolasi menunjukkan bahwa level sigma berada pada tingkat 4.42 dengan DPMO sebesar 1795. Apabila dilihat dari pencapaian level sigma tersebut, maka dapat dikatakan bahwa tingkat pencapaian kualitas produk tipe KYL yang berkaitan dengan ditemukannya reject brake pedal ngayun masih perlu ditingkatkan. Karena untuk perusahaan yang lebih kompetitif dan untuk menjadikan proses assembly unit tersebut lebih berkualitas maka angka level sigma di atas masih harus ditingkatkan hingga mendekati level kesempurnaan 6 sigma (6σ).

4.4 Analisis Hasil Pengolahan Data 4.4.1 Analysis

Pada tahap analisa ini aktivitas utama yang dilakukan adalah menentukan faktor-faktor penyebab terjadinya brake pedal ngayun pada sepeda motor berdasarkan data-data yang didapat dari tahap sebelumnya yaitu tahapan measurement. Berikut ini adalah analisa teknis berdasarkan hasil pengukuran dan pengecekan komponen part yang menyebabkan brake pedal ngayun.

Tabel 4.4 Analisa teknis penyebab brake pedal ngayun

Untuk menyelesaikan permasalahan brake pedal ngayun pada sepeda motor berdasarkan pada tabel analisa teknis diatas, maka pada tahap analyze ini tools utama yang akan digunakan adalah Fault Tree Analysis (FTA)

4.4.1.1 Analisa Proses pengencangan Spoke

Berdasarkan hasil pengukuran pada tahapan measurement faktor yang bermasalah pada pengencangan spoke adalah besarnya torsi pengencangan spoke yang berada pada posisi rata kiri ( under torque ). Pengencangan pada spoke dilakukan dengan menggunakan impact angin.

Dimana pada proses tersebut rim dan hub dirakit dengan menggunakan alat centering. Proses pengencanagan spoke sangat dipengaruhi oleh konsistensi dari masing – masing operator dan tools itu sendiri.

4.4.1.2 Fault Tree Analysis Proses pengencangan Spoke

Berdasarkan analisa diatas pengencangan spoke diluar batas standard dapat dipengaruhi oleh beberapa faktor yaitu :

1. Operator yang over loading terhadap pekerjaanya

2. Kurangnya minat operator untuk mengetahui standard torsi. 3. Setting tools yang bervariasi yaitu terlalu besar atau terlalu kecil

4.4.1.3 Failure Mode and Effect Analysis (FMEA) Proses pengencangan Spoke

Failure Mode and Effect Analysis ( FMEA ) digunakan untuk melihat proses bagian mana yang paling dominan mengasilkan kegagalan-kegagalan proses pengencangan spoke. Berdasarkan data dan analisa yang telah dilakukan, perhitungan FMEA dari proses pengencangan spoke. adalah sebagai berikut :

RPN = SEV x OCC x DET

• RPN (risk priority number ) : kalkulasi angka resiko untuk suatu failure mode, nomor ini digunkan untuk menempatkan prioritas pada hal yang

memerluka rencana kualitas tambahan.

• SEV (severity) kegawatan : seberapa penting pengaruh dari akibat ( effect ) terhadap pelanggan ( internal ataupun eksternal ).

• OCC (occurrence) kejadian : bagaimana kemungkinan sebab (cause) dari failure mode akan terjadi.

• DET (detection)/ deteksi : bagaimana sistem yang ada mendeteksi sebab ( cause ) atau failure mode apabila kejadian berlangsung.

Tabel 4.5 Cause Failure Mode Effect untuk pengencangan spoke

Hasil pembuatan CFME yang berupa urutan akar penyebab masalah-modus kegagalan-efek dirangkum dalam tabel FMEA sebagai berikut:

Efek Kegagalan Potensial Modus Kegagalan Potensial Penyebab Potensial

Tools (impact)terjadi variasi tekanan

Tekanan Over ~ Setting Impact terlalu besar ~ Setting regulator terlalu besar Tekanan Under ~ Setting Impact terlalu kecil

~ Setting regulator terlalu besar

Operator

Konsistensi kerja dari Operator ~ Kelelahan

Tabel 4.6 Failure Mode and Effect Analysis untuk pengencangan spoke

Dari pembuatan FMEA untuk pengencangan spoke diluar standard, angka Risk Priority Number (RPN) tertinggi sebesar 252 dan tertinggi kedua sebesar 216 , angka ini berada pada setting impact, setting regulator angin dan operator yang mengalami kelelahan. Hal-hal yang harus dilakukan terhadap penanganan masalah tersebut adalah, dilakukan control tools dan equipment sebelum bekerja dan pengaturan jadwal over time pada masing – masing operator disarankan tidak melakukan over time setiap hari dan setiap minggu.

4.4.2 Improve

Fokus utama dalam tahap improve ( perbaikan ) adalah membuat ide-ide perbaikan terhadap faktor-faktor penyebab masalah yang dijelaskan pada tahap analisa. Berdasarkan hasil analisa dengan metode fault tree analysis pada proses pengencangan spoke yang dianggap paling berpeluang menyebabkan brake pedal ngayun adalah sebagai berikut :

1. Setting tools yang bervariasi yaitu terlalu besar atau terlalu kecil

2. Operator yang over loading terhadap pekerjaanya dan kurangnya minat untuk mengetahui standard torsi.

Adapun langkah – langkah perbaikan yang direncanakan untuk mengatasi masalah tersebut adalah sebagai berikut :

¾ Setting tools yang bervariasi yaitu terlalu besar atau terlalu kecil

1. Pembuatan checkseet untuk pengecekan kondisi tools dan equipment yang nantinya akan dilakukan setiap sebelum melakukan aktivitas kerja.

Gambar 4.12 Contoh checksheet control tools dan equipment

2. Penggantian tools dan equipment yang terjadwal.

3. Preventif maintenance terhadap tools dan equipment di assembly wheel yang berkaitan dengan pengencangan spoke.

4. Dibuatkan indicator lamp pada regulator jika setting / kran angin yang dibuka operator tidak sesuai dengan standard yang diijinkan.

Gambar 4.13 Contoh Standard operational procedure pengencangan spoke

¾ Operator yang kelelahan, over loading terhadap pekerjaanya dan kurangnya minat untuk mengetahui standard torsi.

1. Dilakukan balancing man power terhadap pekerjaanya.

Dalam proses balancing man power sudah diberlakukan rotasi man power secara berkala dan periodiknya akan dikurangi dari sekali dalam sebulan menjadi 2 minggu sekali dilakukan rotasi

man power baik dari stasion kerja maupun waktu kerjanya dan diharapkan dapat mengurangi kebosanan dari masing – masing operator. Selain itu dilakukan pengaturan jadwal over time pada setiap operator agar tidak terjadi over time yang berlebihan dan berakibat pada stamina dan konsistensi pekerjaannya.

2. Refreshmen training terhadap operator agar bekerja hanya berdasarkan standard operational procedure yang sudah ada.

Pada refreshmen training akan dilakukan secara berkala dan dijadwalkan secara khusus untuk meningkatkan kompetensi dari masing – masing operator. Selain itu dibuatkan standard operational procedure (SOP) untuk pengencangan spoke.

4.4.3 Control

Aktivitas utama dalam tahap control (kontrol) adalah menjaga dan mempertahankan kondisi dari hasil perbaikan. kontrol proses yang dilakukan menggunakan tools dari SPC (Statistical Process Control), dengan menggunakan X-R Control Chart. Point yang akan dikontrol meliputi besarnya variasi torsi terhadap hasil kerja proses assembly wheel.