26 ANALISIS PENGENDALIAN KUALITAS PROSES PRODUKSI YOGHURT DENGAN MENGGUNAKAN METODE SIX SIGMA (STUDI KASUS DI CV BRAWIJAYA DAIRY

INDUSTRY)

Quality Control Analysis of Yogurt Production using Six Sigma (Case Study at CV. Brawijaya Dairy Industry)

Archam Arief1, Mas’ud Effendi1, Azimmatul Ihwah1*

1Jurusan Teknologi Industri Pertanian, FTP-Universitas Brawijaya Jl. Veteran Malang 65145

*Email: azimmatul.ihwah@gmail.com

Abstrak

Penelitian ini bertujuan untuk untuk menentukan kemampuan produksi yoghurt dalam menghasilkan produk yang sesuai dengan spesifikasi, menentukan faktor-faktor yang paling berpengaruh dalam penyebab produk cacat, dan membuat usulan perbaikan untuk mengendalikan kualitas produk dengan menggunakan metode six sigma. Usulan perbaikan produk yoghurt di CV Brawijaya Dairy Industry dilakukan dengan menggunakan metode six sigma pada tahap improve. Berdasarkan hasil uji kenormalan data dengan uji Kolmogrov-Smirnov, diketahui bahwa data produk cacat terdistribusi normal dengan nilai

Asymptotic Significance> 0,695. Hasil penelitian menunjukkan bahwa nilai DPMO yang bernilai 79.375 dan tingkat sigma sebesar 2,91. Kapabilitas proses dalam menghasilkan produk yoghurt bernilai sebesar 68,25%, dapat dikatakan bahwa persentase cacat sebesar 31,75%, sehingga masih perlu adanya banyak perbaikan untuk mencapai standar industri Indonesia. Faktor yang menyebabkan ketidaksesuaian produk yoghurt adalah mesin, manusia, metode, dan lingkungan. Usulan perbaikan yang dapat diberikan pada CV Brawijaya Dairy Industry diantaranya yaitu dengan membuat tim monitoring untuk peningkatan kedisisplinan pekerja, usulan perbaikan yang kedua yaitu dengan melakukan perawatan dan perbaikan mesin secara berkala dan usulan perbaikan yang terakhir adalah dengan menerapkan SOP secara terperinci.

Kata kunci: FMEA (Failure Modes and Effect Analysis), Yoghurt, Pengendalian Kualitas, Six sigma.

PENDAHULUAN

Yoghurt adalah susu yang diasamkan melalui proses fermentasi. Hasil olahan susu ini berbentuk seperti bubur. Yoghurt dapat menurunkan kadar kolesterol darah, menjaga kesehatan lambung dan mencegah penyakit kanker saluran pencernaan. Manfaat yang terakhir ini dikarenakan yoghurt mengandung bakteri hidup sebagai probiotik dari makanan yang menguntungkan bagi mikroflora dalam saluran pencernaan (Maitimu, 2012).

CV Brawijaya Diary Industry merupakan salah satu perusahaan yang bergerak di bidang teknologi pengolahan hasil susu khususnya yoghurt. Seiring dengan berkembangnya segala bentuk industri yang menghasilkan produk, maka semakin banyak diperlukan sumber daya yang berkualitas yang mampu mengatasi berbagai masalah. CV Brawijaya Diary Industry harus mampu bersaing dengan perusahaan lain karena persaingan bisnis sekarang ini semakin ketat, yaitu dengan cara menerapkan pengendalian kualitas produk yang dihasilkan guna menghindari adanya produk cacat sehingga kualitas produk akan terjaga.

27

Kerusakan produk yoghurt di CV Brawuijaya Dairy Industry dapat terjadi akibat dari beberapa faktor yang mempengaruhi diantaranya mulai dari pemilihan bahan baku, proses produksi sampai ke proses pengemasan, seperti kemasan bocor, cacat lid cup, penyok dan kotor. Adanya permasalahan tersebut, maka diperlukan penelitian yang bertujuan untuk meningkatkan kualitas dan efisiensi suatu produksi yang dapat dianalisis dengan menggunakan metode six sigma.

Six sigma adalah suatu cara untuk mengukur kemungkinan perusahaan dapat membuat atau menghasilkan berbagai jumlah unit yang ditentukan dari suatu produk atau jasa dengan jumlah cacat nol (zero defects). Lyu (2009) mengatakan bahwa Six sigma adalah metode yang diperlukan untuk mengawasi dan meningkatkan kualitas proses serta menurunkan produk-produk cacat yang dihasilkan. Salah satu cara untuk melakukan perbaikan dan peningkatan kualitas adalah penerapan konsep DMAIC six sigma yang meliputi Define, Measure, Analyze, Improve, dan Control. Input dari penelitian ini adalah data atribut produk cacat yoghurt dan outputnya adalah data analisis perbaikan produk cacat hingga menghasilkan produk bebas cacat (zero defect).

METODE PENELITIAN

Metode penelitian yang digunakan adalah studi kasus dengan metode analisis menggunakan metode six sigma. Penelitian ini dilakukan di CV Brawijaya Dairy Industry yang berlokasi di Jl. Raya Junrejo 1A, Kota Batu, Kabupaten Malang, Jawa Timur. Pengolahan data penelitian dilakukan di Laboratorium Komputasi dan Analisis Sistem, Jurusan Teknologi Industri Pertanian, Fakultas Teknologi Pertanian, Universitas Brawijaya Malang.

Prosedur Penelitian

Prosedur Penelitian merupakan langkah-langkah sistematis yang ditempuh untuk mengungkapkan data dan fakta yang berkaitan dengan penelitian. Prosedur penelitian terdiri dari survei pendahuluan, studi literatur, identifikasi masalah, penentuan batasan masalah, pengumpulan data, pengolahan dan analisa data, dan pembahasan serta penarikan kesimpulan.

Tahapan Analisis Data Menggunakan Metode Six Sigma Pendefinisian (Define)

Tahap pendefinisian merupakan langkah pertama dalam pendekatan six sigma. Pada tahap pertama pada penerapan six sigmayang dilakukan adalah menggambarkan peta proses produksi dengan tujuan untuk lebih mengetahui proses produksi yoghurt, dan hal-hal yang diperbaiki. Selanjutnya yaitu menentukan apa saja yang menjadi CTQ (control to quality) dan jenis defect terbesar yang ada dalam proses produksi produk yoghurt, sehingga dapat fokus dalam upaya perbaikan tersebut.

Adapun langkah yang ditempuh untuk menghitung CTQ Potensial tertinggi yaitu: 1)Menghitung frekuensi dari setiap CTQ

2)Menggambarkan hasil perhitungan ke dalam Diagram Pareto

Pengukuran (Measure)

28

1. Pengambilan sampel

Sampel yang diambil berupa produk yoghurt kemasan cup 140 ml, dan diambil secara acak. Proses produksi per hari di CV Brawijaya Dairy Industry dapat menghasilkan 300-400 cup per harinya. Menurut Besterfield (2005), berdasarkan inspeksi normal ANSI/ASQCZ1.9-1993, jika banyak produk yang dihasilkan 400-500 kemasan perhari maka jumlah sampel yang diambil sebanyak 20. Sampel produk yoghurt kemasan cup 140 ml, diambil secara acak sebanyak 20 kali pengambilan yaitu satu kali pengambilan sampel dalam 1 hari. Satu kali pengambilan diambil sebanyak 20 sampel sehingga secara keseluruhan diperoleh 400 sampel. Pengambilan sampel dilakukan di CV Brwaijaya Dairy Industry berdasarkan pada produksi bulan Oktober- November 2016. 2. Uji kenormalan data

Uji Kenormalan data digunakan untuk mengetahui sejauh mana data yang diteliti mengikuti distribusi normal atau tidak. Dalam pengambilan keputusan, masing-masing variabel tersebut berdistribusi normal. Uji Normalitas dengan Kolmogorov Smirnov dapat dengan bantuan software SPSS 17.0. Menurut Santoso (2010) kriteria pengujian dalam uji normalitas data dengan uji Kolmogorov-Smirnov adalah sebagai berikut:

a. Angka signifikan (SIG) > 0,05, maka data terdistribusi normal. b. Angka signifikan (SIG) < 0,05, maka data tidak terdistribusi normal. 3. Menghitung dan membuat peta kendali P

Peta kendali merupakan salah satu alat (tool) untuk melakukan Statistical Process Control (SPC). Langkah-langkah dalam pembuatan peta p adalah sebagai berikut:

a. Dilakukan pengambilan sampel

b. Pengelompokan data sampel yang telah diperoleh c. Perhitungan garis tengah (P ̅)

d. Perhitungan Batas Kendali Atas (UCL) e. Batas Kendali Bawah (LCL)

f. Setelah dilakukan perhitungan kemudian menggambar semua titik p serta batas-batas kendalinya.

a. Perhitungan Nilai Kapabilitas Proses Untuk Data Atribut

Kapabilitas proses digunakan untuk mengetahui apakah suatu produk yang dihasilkan sesuai dengan batas-batas spesifikasi yang telah ditentukan atau tidak. Perhitungan kapabilitas proses untuk data atribut dapat dihitung dengan menghitung Yield Process. Yield merupakan prosentase probabilitas banyaknya produk yang sesuai spesifikasi yang dapat dihasilkan oleh suatu proses. (Kholil dan Cahyono, 2005).

b. Perhitungan Nilai DPMO (Defect Per Million Opportunities) dan Level Sigma.

Dalam menentukan nilai sigma dilakukan dengan beberapa perhitungan yang sudah baku. Adapun perhitungan tersebut adalah sebagai berikut (Putri, 2010):

a. Defect Per Million Opportunities (DPMO)

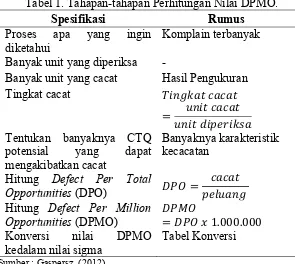

Penentuan nilai DPMO pada proses bertujuan untuk mengetahui nilai cacat per satu juta produk yang dihasilkan. Tahapan-tahapan yang dilakukan untuk menghitung nilai DPMO pada proses sealing dapat dilihat pada Tabel 1. Adapun rumus yang digunakan adalah sebagai berikut :

𝐷𝑃𝑀𝑂 = 𝑐𝑎𝑐𝑎𝑡

29

b. Level Sigma

Penentuan level Six sigma dilakukan setelah diketahui nilai DPMO. Berdasarkan konsep Six sigma, nilai level sigma diperoleh dari tabel nilai konversi DPMO ke dalam nilai sigma berdasarkan konsep Motorola oleh Vincent Gaspersz.

Tabel 1. Tahapan-tahapan Perhitungan Nilai DPMO.

Spesifikasi Rumus

Proses apa yang ingin diketahui

Komplain terbanyak

Banyak unit yang diperiksa -

Banyak unit yang cacat Hasil Pengukuran

Tingkat cacat 𝑇𝑖𝑛𝑔𝑘𝑎𝑡 𝑐𝑎𝑐𝑎𝑡

= 𝑢𝑛𝑖𝑡 𝑐𝑎𝑐𝑎𝑡

𝑢𝑛𝑖𝑡 𝑑𝑖𝑝𝑒𝑟𝑖𝑘𝑠𝑎 Tentukan banyaknya CTQ

potensial yang dapat mengakibatkan cacat

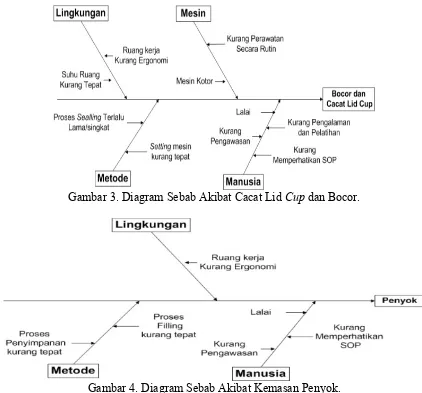

Tahap Analyze adalah tahap berikutnya setelah tahap pengukuran (Measure). Pada tahap ini data yang telah dikumpulkan kemudian diolah serta untuk mencari akar penyebab terjadinya defect yang paling dominan, dengan menggunakan Cause and effect Diagram. Analisis dilakukan dengan beberapa faktor antara lain faktor manusia, mesin, metode, dan lingkungan.

Perbaikan (Improve)

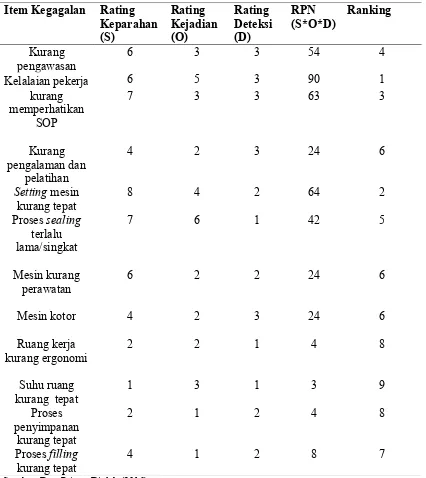

Perancangan pada tahap Improve dilakukan dengan menggunakan perhitungan FMEA (Failure Modes and Effect Analysis). Tabel FMEA merupakan alat yang digunakan untuk mengidentifikasi sebab dan akibat permasalahan serta melakukan pengukuran berupa nilai-nilai yang berdasarkan pada Severity, Occurance, dan Detection. Tabel FMEA disusun berdasarkan diagram sebab akibat dan kemudian akan ditentukan masalah yang akan dijadikan sebagai prioritas untuk ditangani terlebih dahulu.

30

HASIL DAN PEMBAHASAN

Gambaran Umum Perusahaan

CV Brawijaya Dairy Industry merupakan perusahaan yang bergerak dibidang olahan susu. Lokasi yang ditempati oleh CV. Brawijaya Dairy Industry merupakan kepemilikan dari KUD Mitra Bhakti sehingga perusahaan menempati lokasi tersebut dengan menyewa pada KUD Mitra Bhakti”. Pemilihan tempat tersebut berdasarkan pertimbangan agar lebih dekat dengan sumber bahan baku yaitu susu. produk yoghurt yang diproduksi oleh CV. Brawijaya Dairy Industry antara lain plain yoghurt, yoghurt drink kemasan botol 250 ml dan yoghurt drink kemasan cup 140 ml. Produk yoghurt drink yang dihasilkan mempunyai beberapa varian rasa yaitu leci, melon, strawberry, pisang, anggur, dan jambu. Pemasaran produk yoghurt meliputi Malang Raya, Kediri, Surabaya. CV Brawijaya Dairy Industry memproduksi yoghurt sekitar 300-400 cup perharinya.

Pengendalian Kualitas Produksi dengan Metode Six sigma

Pada pengendalian kualitas dengan metode Six sigma ini akan dilakukan 4 tahap perbaikan yakni diantaranya Define (pendefinisian), Measure (pengukuran), Analyze (penganalisaan) dan Improve (perbaikan).

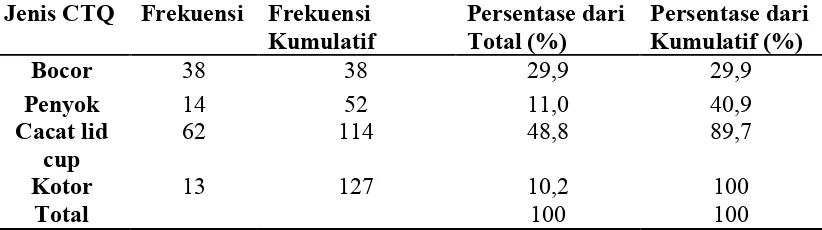

Tahap Define

Identifikasi jenis cacat pada produk yoghurt dilakukan dengan pembuatan lembar pemeriksaan (check sheet). Cacat utama pada produk yoghurt yaitu cacatlid cup, bocor, penyok dan kotor. Berdasarkan data tersebut kemudian data pada lembar pemeriksaan (check sheet) diringkas untuk digunakan sebagai analisis dan pembuatan diagram pareto. Data cacat pada produk yoghurt berdasarkan jenis cacat yang sering terjadi terdapat pada Tabel 2.

Tabel 2. Tabel perhitungan check sheet.

Sumber: Hasil Analisis Data (2016).

Jenis CTQ Frekuensi Frekuensi

Kumulatif

Persentase dari Total (%)

Persentase dari Kumulatif (%)

Bocor 38 38 29,9 29,9

Penyok 14 52 11,0 40,9

Cacat lid cup

62 114 48,8 89,7

Kotor 13 127 10,2 100

31

frekuensi 62 38 14 13

Percent 48.8 29.9 11.0 10.2

Cum % 48.8 78.7 89.8 100.0

jenis cacat cacat lid cup bocor penyok kotor tidak layak

140

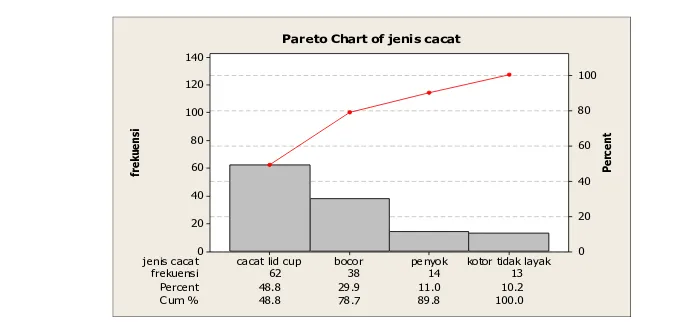

Gambar 1. Diagram Pareto.

Pada Gambar 1, terdapat permasalahan yang merupakan prioritas utama yaitu cacat lid cup dan kemasan bocor yang keduanya memiliki presentase terbesar yaitu 48,8% dan 29,9%, sedangkan untuk kemasan penyok dan kotor memiliki persentase sebesar 11,0 % dan 10,2%. Cara yang dilakukan CV Brawijaya Dairy Industri dalam mengatasi produk cacat tersebut yaitu dengan proses pemisahan agar tidak tercampur dengan produk yang berkualitas baik. Selanjutnya dilakukan proses pengemasan ulang dan diganti dengan kemasan yang baru.

Menurut Herjanto (2007), untuk menentukan faktor dominan kita dapat menggunakan prinsip 80-20. Arti dari prinsip tersebut menunjukkan bahwa 80% cacat kemasan yoghurt disebabkan oleh cacat bocor, penyok, cacat lid cup, dan kotor. Oleh karena itu perbaikan perlu dilakukan terhadap empat jenis cacat kemasan tersebut. Perbaikan ini perlu dilakukan agar dapat mengurangi jumlah cacat pada produk yoghurt sehingga kualitas produk dapat ditingkatkan.

Tahap Measure

Pada tahap measure terdapat beberapa langkah yang harus dilakukan yaitu sebagai berikut:

1. Uji Normalitas

Hasil uji normalitas data menunjukkan bahwa data sampel yang diambil bedistribusi normal. Hal tersebut diketahui dari nilai Asymptotic significance2-tailed (Asymp. Sig. 2-tailed) dari sampel data yang diperoleh sebesar 0,695. Asymp. Sig. (2-tailed) merupakan pengujian nilai probability atau p-value. Hal ini untuk memastikan bahwa distribusi yang diamati tidak akan menyimpang secara signifikan dari distribusi yang diharapkan di kedua ujung two-tailed distribution.

c. Pembuatan Peta Kendali p

32

Berdasarkan Gambar 2, terdapat data cacat tertinggi dan terendah, nilai batas kendali pada peta tersebut adalah UCL=0,6298 ; 𝑃 =0,3175 ; dan LCL=0,0052. Pada peta kendali p terlihat bahwa semua sampel sudah berada diantara garis kendali maka proses dikatakan terkendali. Dari Tabel 4.3 dapat diketahui bahwa proporsi cacat terbesar jatuh pada hari ke-4, ke-5, ke-10, ke-15 dan ke-20 dimana proporsi cacat sebesar 0,40.

d. Pengukuran Kapabilitas Proses

Hasil dari perhitungan final yield didapat sebesar 68,25%. Hasil tersebut dapat dikatakan bahwa cacat yang ditemukan pada proses penfemasan yoghurt yang terjadi sebesar 31,75%. Maka dari itu, nilai final yiled berhubungan dengan nilai DPMO yang belum mencapai nilai rata-rata industri Indonesia. Nilai final yield yang seharusnya mencapai standar industri Indonesia sebesar 69,15%. Oleh karena itu, dari nilai tersebut maka kapabilitas pada CV Brawijaya Dairy Industry proses ini masih kurang baik dan masih sangat jauh apabila dibandingkan dengan standar internasional, sehingga masih perlu adanya banyak perbaikan.

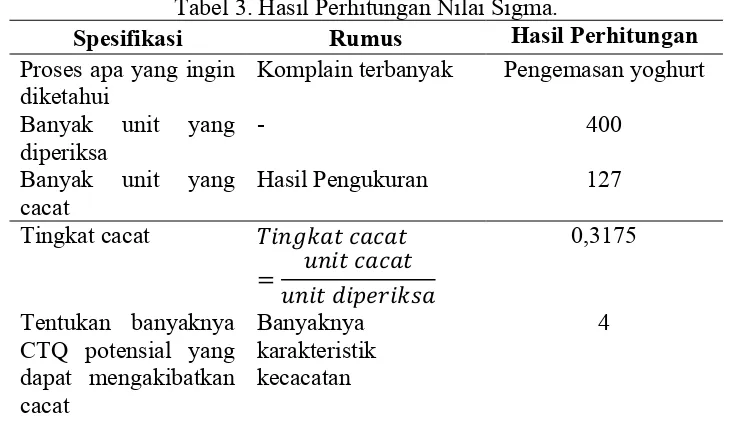

e. Perhitungan Nilai DPMO (Defect Per Million Opportunities) dan Level Sigma Hasil perhitungan nilai sigma dapat dilihat pada Tabel 3.

Tabel 3. Hasil Perhitungan Nilai Sigma.

Spesifikasi Rumus Hasil Perhitungan

Proses apa yang ingin diketahui

Komplain terbanyak Pengemasan yoghurt

33

peluang cacat per karakteristik CTQ =

𝑡𝑖𝑛𝑔𝑘𝑎𝑡 𝑐𝑎𝑐𝑎𝑡 𝑗𝑒𝑛𝑖𝑠 𝑐𝑎𝑐𝑎𝑡

0,079375

Hitung Defect Per Million Opportunities (DPMO)

𝐷𝑃𝑀𝑂

= 𝐷𝑃𝑀𝑂 𝑥 1.000.000

79.375

Konversi nilai DPMO kedalam nilai sigma

Tabel Konversi 2,91

Sumber: Data Primer Diolah (2016).

Pada Tabel 3 menunjukkan bahwa nilai DPMO (Defect Per Million Opportunities) yang bernilai 79.375 dan tingkat sigma sebesar 2,91. Menurut Gasper (2007), rata-rata industry Indonesia mempunyai kapabilitas sigma sebesar 2-3 sigma, sedangkan industri di Amerika sebesar 4,00 dan 6,00 sigma untuk industri kelas dunia.

Tahap Analyze

Tahap analyze merupakan tahap penentuan stabilitas dan kapabilitas terhadap proses produksi keripik kentang kemudian diketahui permasalahannya dengan menggunakan diagram sebab akibat (fishbone diagram). Pembuatan diagram sebab akibat dapat dilihat pada Gambar 3 dan 4.

Gambar 3. Diagram Sebab Akibat Cacat Lid Cup dan Bocor.

34

Tabel 4. Perhitungan FMEA (Failure Mode and Effect and Analysis).

Sumber: Data Primer Diolah (2016).

Berdasarkan hasil Tabel FMEA pada Tabel 4, faktor-faktor yang menyebabkan ketidaksesuaian produk yoghurt pada proses sealling secara berturut-turut adalah kurang pengawasan, kelalaian pekerja, kurang memperhatikan SOP, kurang pengalaman, setting mesin kurang tepat, proses sealling terlalu lama/singkat, mesin kurang perawatan, mesin kotor, ruang kerja kurang ergonomi, suhu ruang kurang tepat, proses penyimpanan kurang tepat dan proses filling kurang tepat.

35

kurang tepat yang bernilai 64. Nilai RPN terbesar ketiga yaitu pada item kegagalan kurang memperhatikan SOP yang bernilai 63, sehingga ketiga item kegagalan tersebut diprioritaskan menjadi usulan perbaikan terlebih dahulu.

Tahap Improve

Dari analisis dan perhitungan Tabel FMEA penyebab kebocoran, cacat lid cup dan penyok pada proses pengemasan yoghurt, permasalahan utama yang dialami pada CV Brawijaya Dairy Industry diantaranya yaitu kelalaian pekerja, setting mesin kurang tepat, dan kurang memperhatikan SOP. Usulan yang dapat diberikan kepada CV Brawijaya Dairy Industry adalah:

1. Mengurangi Ketidaktelitian Pekerja (Humman Error)

Untuk mengurangi ketidaktelitian pekerja, perlu adanya pengawasan untuk menindaklanjuti tingkat kelalaian, Ketelitian dan ketidakdisiplinan yang dilakukan pekerja agar berkonsentrasi dalam melakukan pekerjaannya dan mengurangi kegiatan yang tidak perlu yaitu sering mengobrol. Salah satu upaya untuk mengurangi ketidaktelitian pekerja adalah dengan quality awareness, yang merupakan kesadaran pentingnya kualitas sebagai bagian yang tidak terpisahkan dari karyawan dan sebaiknya di aplikasikan dalam perilaku karyawan untuk melakukan perbaikan proses secara berkesinambungan (Hidayat, 2006). Melihat kondisi kerja pada perusahaan tersebut dapat dikatakan belum maksimal, dikarenakan para pekerja masih sering mengalami kelalaian. Selain itu juga dapat dilakukan dengan membentuk tim monitoring, dimana yang bertindak sebagai tim monitoring adalah kepala produksi dan orang-orang kepercayaannya. Pada dasarnya monitoring tersebut sudah dilakukan, tetapi penerapannya kurang disiplin. Oleh sebab itu perlu ditingkatkan lagi kedisiplinannya. Salah satu contohnya adalah dengan menerapkan adanya hukuman-hukuman kecil apabila melakukan kesalahan, seperti melakukan proses bersih-bersih disekitar area produksi, pemotongan pendapatan insentif, bahkan teguran langsung dari kepala bagian produksi.

2. Penyusunan SOP

Penyusunan SOP (Standar Operasional Prosedur) perlu dilakukan untuk mengurangi rusaknya kemasan produk yoghurt akibat penanganan yang kurang benar pada proses pengemasan. Hal ini bertujuan agar pekerja dapat mengerti bagaimana proses pengemesan dapat dilakukan dengan baik, dengan menekan adanya produk cacat. Pembuatan SOP, perawatan alat serta melakukan perbaikan terhadap fasilitas kerja akan mampu meningkatkan nilai six sigma mesin/peralatan maupun pekerja (Januar, 2013). Pada dasarnya, sudah terdapat SOP pada CV Brawijaya Dairy Industry, akan tetapi kurang dijelaskan secara terperinci dan masih terdapat adanya proses pembaruan SOP. Oleh sebab itu dapat ditambahkan pada SOP yang sudah terbaru dengan menambahkan besar suhu dan setting waktu pada mesin sealler sesuai standar yang ditentukan perusahaan.

3. Melakukan Perawatan dan Perbaikan Mesin Secara Berkala

36

akan rusak selama lamanya ataupun handal selamanya akan tetapi masa atau usia dari pemakaian dapat di perpanjang dengan adanya perawatan atau pemeliharaan (maintenance) secara berkala (Zein, 2012). Melihat teknologi dan peralatan produksi, dalam hal ini, pihak CV Brawijaya Dairy Industry harus mampu menerapkan perawatan mesin secara teratur dan menjaga kebersihan peralatan. Oleh sebab itu juga perlu dilakukan perawatan rutin pada mesin lama agar kapasitas produksi semakin meningkat dan lancar. Hal yang dapat dilakukan salah satunya dengan membersihkan mesin dan peralatan setiap hari setelah proses produksi selesai. Kemudian melakukan pelumasan mesin sebulan dua kali atau seminggu sekali sesuai kebutuhan.

KESIMPULAN

Kemampuan terbaik dalam menghasilkan produk yoghurt bernilai Yield sebesar 68,25%. Sehingga dapat dikatakan bahwa persentase cacat sebesar 31,75%. Hasil perhitungan kegagalan per satu juta kesempatan (DPMO) sebesar 79.375 sehingga diperoleh tingkat sigma sebesar 2,91 dan dapat disimpulkan bahwa kapasitas proses di CV Brawijaya Dairy Industry dikatakan normal untuk memenuhi standar Indonesia.Faktor-faktor yang menyebabkan ketidaksesuaian produk yoghurt pada proses sealing secara berturut-turut adalah adalah kurang pengawasan, kelalaian pekerja, kurang memperhatikan SOP, kurang pengalaman, setting mesin kurang tepat, proses sealling terlalu lama/singkat, mesin kurang perawatan, mesin kotor, ruang kerja kurang ergonomi, suhu ruang kurang tepat, proses penyimpanan kurang tepat dan proses filling kurang tepat.Usulan perbaikan yang memiliki nilai tertinggi adalah dengan membuat tim monitoring untuk peningkatan kedisisplinan pekerja, kemudian usulan selanjutnya bernilai sedang adalah melakukan perawatan dan perbaikan mesin secara berkala. Usulan bernilai rendah adalah dengan menerapkan SOP secara terperinci.

DAFTAR PUSTAKA

Besterfield, D. H. (2005), 7th Edition. Quality Control. Upper Saddle River, New Jersay, Prentice Hall, Inc.

Chen, M.N. and Lyu, J.J. 2009. A Lean Six sigma Approach to Touch Panel 9 Quality Improvement. International Journal of Production Planning and Control. 20 (5): 445-454.

Gaspersz, Vincent. 2007. Lean Six Sigma for Manufacturing and Service Industries. Jakarta: PT. Gramedia Pustaka Pusat.

Herjanto, E. 2008. Manajemen Operasi Edisi Ketiga. Grasindo. Hal 401, 426, 428. Jakarta.

Januar, M. 2013. Analisis Pengendalian Kualitas Pada Proses Pengeringan Teh Hitam Dengan Metode Six Sigma di PTPN XII Wonosari Malang. Jurnal Teknologi Pertanian. Vol.15, No.1.

Kholil, M dan A.Cahyono. 2006. Usulan Perbaikan Kualitas dengan Metode SPC untuk Mengurangi Cacat Bending Part Scale PF pada Proses Injection Produk Plastik Departemen PT. Indonesia Epson Industry. Buletin Penelitian No.10 Tahun 2006.

Maitimu,C,V, Anang,M, legowo, & Ahman N albaarri., 2012. Parameter Keasaman Susu Pasteurisasi dengan Penambahan Ekstrak Daun Aileru (wrightia caligria). Jurnal Aplikasi Teknologi Pangan.01 (1):07-11.

37

Samadhi, A. Prudensy, F. dan Singal, Y. 2008. Penerapan Six sigma untuk Peningkatan Kualitas Produk BIMOLI Classic (Studi Kasus: PT. Salim Ivomas Pratama-Bitung). Jurnal Teknologi Industri Undip. 3 (1): 17-24.