iv

ANALISIS STRUKTUR MIKRO KRISTAL PADA SERBUK

DAN LAPISAN NiCrAl DENGAN ELEMEN REAKTIF

(Si DAN Y) MENGGUNAKAN METODE SCHERRER

Skripsi

Diajukan untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Sains (S.Si)

Oleh:

INDAH PERMATASARI ZUHDI

NIM: 11140970000023

Oleh:

INDAH PERMATASARI ZUHDI

NIM: 11140970000023

PROGRAM STUDI FISIKA FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA 2018 M / 1440 H

v

ANALISIS STRUKTUR MIKRO KRISTAL PADA SERBUK

DAN LAPISAN NiCrAl DENGAN ELEMEN REAKTIF

(Si DAN Y) MENGGUNAKAN METODE SCHERRER

Skripsi

Diajukan untuk Memenuhi Persyaratan Memperoleh Gelar Sarjana Sains (S.Si)

Oleh:

INDAH PERMATASARI ZUHDI

NIM: 11140970000023

PROGRAM STUDI FISIKA FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS ISLAM NEGERI SYARIF HIDAYATULLAH JAKARTA 2018 M / 1440 H

vi

ABSTRAK

Telah dilakukan penelitian tentang analisis struktur Kristal pada karakterisasi material NiCrAl dengan elemen reaktif Silikon dan Yttrium dalam bentuk serbuk dan lapisan. Analisis ini dilakukan berdasarkan hasil karakterisasi XRD yang telah dilakukan proses mechanical alloying selama 36 jam pada sampel serbuk dan perlakuan sebelum oksidasi pada temperatur 1100oc selama 4 jam dan setelah oksidasi pada temperatur 1000oc selama 100 jam. Metode yang digunakan untuk menghitung ukuran kristal yaitu dengan persamaan Scherrer, selanjutnya dihitung nilai microstrain dan kerapatan dislokasinya. Agar diperoleh ukuran kristal yang lebih akurat, digunakan metode Rietveld terlebih dahulu. Hasil pengukuran pada sampel serbuk menunjukkan bahwa NiCrAl memiliki ukuran kristal yang lebih kecil dan juga kerapatan dislokasi serta microstrain yang besar. Untuk pengukuran sampel lapisan setelah oksidasi NiCrAl+Y memiliki nilai terkecil. Hal ini dipengaruhi oleh kenaikan temperatur dan lamanya waktu pemanasan yang dialami sampel, sehingga memiliki dampak terhadap ketahanan material, dalam hal ini adalah nilai kekerasannya.

vii

ABSTRACT

Research on the structure of the crystal structure has been carried out on the characterization of NiCrAl material with reactive elements of Silicon and Yttrium in powder and coating forms. In this research XRD was carried out which had done mechanical alloying for 36 hours in powder samples and cleaned before oxidation at 1100oc for 4 hours and until oxidation at 1000oc for 100 hours. The method used to calculate the size of the crystal with the Scherrer equation, then the microstructure value and density dislocation are calculated. In order to obtain a more accurate crystal size, the Rietveld method is used first. The results of measurements in powder samples showed that NiCrAl has a smaller crystal size and also a large dislocation density and microstrain. For measurement of material samples after oxidation NiCrAl + Y has a normal value. This is due to the increase in temperature and the length of heating time experienced by the sample, so that it has an impact on material resistance, in this case the value of its hardness.

viii

KATA PENGANTAR

Segala puji bagi Allah yang menguasai seluruh alam. Puji syukur penulis panjatkan kehadirat Allah Subhanahu wa Ta‟ala, atas karunia dan rahmatNya penulis dapat menyelesaikan karya ilmiah ini. Shalawat dan salam semoga senantiasa tercurahkan kepada teladan terbaik akhir zaman, Nabi Muhammad shalallahu „alayhi wa sallam yang telah menunjukkan dari zaman jahiliyah menuju terang benderang. Karya tulis ilmiah ini merupakan hasil penelitian tugas akhir jenjang perkuliahan Strata 1, mahasiswa program studi Fisika UIN Syarif Hidayatullah Jakarta.

Penelitian dari karya tulis ilmiah dengan judul “Analisis Struktur Mikro Kristal Pada Serbuk Dan Lapisan NiCrAl Dengan Elemen Reaktif (Si dan Y) Menggunakan Metode Scherrer” dilakukan di Pusat Penelitian Fisika-Lembaga Ilmu Pengetahuan Indonesia (P2F-LIPI).

Penelitian ini dapat selesai dan berjalan dengan baik berkat bantuan, bimbingan, dan fasilitas yang telah diberikan oleh berbagai pihak. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Allah SWT yang telah memudahkan proses penelitian ini hingga berakhir dengan kelulusan. Tanpa petunjuk dan arahan-Nya penulis tidak akan sampai ke titik ini.

2. Dr. Agus Salim, M.Si selaku Dekan Fakultas Sains dan Teknologi UIN Syarif Hidayatullah Jakarta.

ix

3. Dr. Rike Yudianti selaku Kepala Pusat Penelitian Fisika LIPI yang telah memberikan kesempatan kepada penulis untuk melakukan penelitian di P2F-LIPI.

4. Arif Tjahjono, M.Si selaku Ketua Prodi Fisika Universitas Islam Negeri Syarif Hidayatullah Jakarta sekaligus dosen pembimbing yang telah membimbing, mengarahkan, dan memberi masukan dalam proses penulisan karya ilmiah ini. 5. Dr. Eni Sugiarti, M.Eng selaku pembimbing yang telah memberikan bimbingan,

arahan, dan masukan kepada penulis ketika melakukan penelitian.

6. Resetiana Dwi Desiati, S.T, Astria Nurhermaya, dan teman-teman Laboratorium High Ressistance Material (HRM), P2F-LIPI yang telah membantu dalam analisis data, karakterisasi sampel, maupun proses penelitian di laboratorium. 7. Dr. Sitti Ahmiatri Saptari, M.Si dan Elvan Yuniarti, M.Si sebagai penguji I dan

II saya, yang tanpa bimbingan dan arahannya penulis tidak dapat menyelesaikan sidang dan khususnya kelulusan ini dengan lancar.

8. Kedua orang tua, keluarga, dan kerabat yang senantiasa memberikan dukungan serta memberikan do’a kepada penulis demi kelancaran dan keberhasilan pelaksanaan penelitian ini.

9. Teman-teman Program Studi Fisika angkatan 2014 yang telah memotivasi dalam penelitian tugas akhir ini. Ilma, Amel, Nadhia, Siva, Purnama, Bela, Milah, Lusti, Qalisha, Suci.

10. Teman-teman organisasi di kampus maupun di luar kampus yang senantiasa memberikan semangat dan do’a dalam penyelesaian tugas akhir ini. Terry, Nur Azizah, Nur Ana, Liana, Ambar, dll.

x

Penulis menyadari dalam penulisan karya ilmiah ini tidak luput dari kesalahan. Oleh karena itu, penulis mengharap kritik dan saran yang bersifat membangun sehingga penulis dapat belajar dan semoga menjadi lebih baik dalam penulisan karya ilmiah selanjutnya. Kritik dan saran tersebut dapat disampaikan melalui alamat email penulis: [email protected].

Semoga segala bantuan yang telah diberikan oleh berbagai pihak dijadikan sebagai amal sholeh. Penulis berharap karya tulis ini dapat bermanfaat bagi pembaca dan khususnya bagi penulis.

Jakarta,

xi

DAFTAR ISI

LEMBAR PERSETUJUAN PEMBIMBING ... vi

PENGESAHAN UJIAN ... vii

LEMBAR PERNYATAAN ... v

ABSTRAK ... vi

ABSTRACT ... vii

KATA PENGANTAR ... viii

DAFTAR ISI ... xi

DAFTAR TABEL ... xiii

DAFTAR GAMBAR ... xiv

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 3 1.3 Tujuan Penelitian ... 3 1.4 Batasan Masalah ... 3 1.5 Manfaat Penelitian ... 4 1.6 Sistematika Penulisan ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Hastelloy C-276 ... 6

2.2 Elemen Reaktif ... 7

2.3 Mechanical Alloying ... 9

2.4 Perlakuan panas (Heat Treatment) ... 9

2.5 Struktur Mikro ... 11

2.6 Kristalografi ... 12

2.7 Metode Penghalusan Rietveld ... 20

2.8 Persamaan Scherrer ... 23

2.9 Kekerasan ... 25

BAB III METODE PENELITIAN... 27

3.1 Waktu dan Tempat Penelitian ... 27

3.2 Bahan dan Peralatan Penelitian ... 27

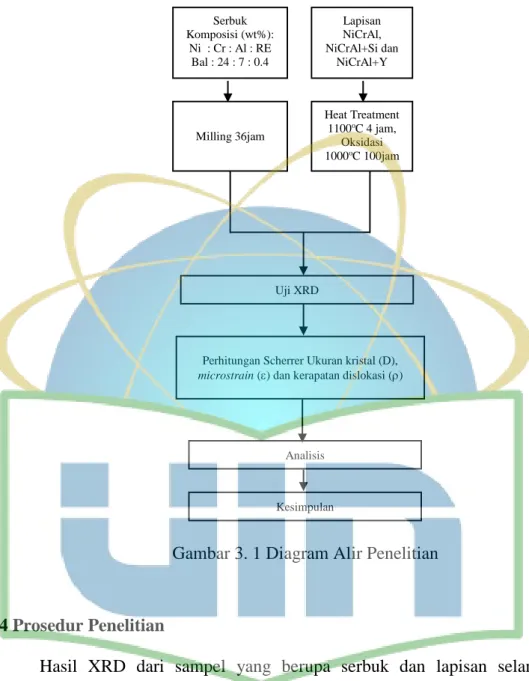

3.3 Diagram Alir Penelitian ... 28

xii

BAB IV HASIL DAN PEMBAHASAN ... 32

4.1 Hasil Perhitungan Mikrostruktur Sampel Serbuk ... 32

4.2 Hasil Perhitungan Mikrostruktur Sampel Lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y ... 37 BAB V PENUTUP ... 47 5.1 Kesimpulan ... 47 5.2 Saran ... 47 DAFTAR REFERENSI ... 48 LAMPIRAN ... 51

xiii

DAFTAR TABEL

Tabel 3.1 Perhitungan Scherrer………..31 Tabel 4.1 Perubahan FWHM……….33 Tabel 4.2 Perubahan D NiCrAl+Si………40

xiv

DAFTAR GAMBAR

Gambar 2. 1 Diagram Hipotektik ... 13

Gambar 2. 2 Dislokasi Atom ... 17

Gambar 2. 3 Lapisan Batas Atom ... 17

Gambar 2. 4 Dislokasi tepi ... 19

Gambar 2. 5 Dislokasi ulir ... 19

Gambar 2. 6 Pola difraksi terhitung (merah) dicocokkan dengan pola difraksi terukur (biru) ... 21

Gambar 2. 7 Intensitas peak XRD... 23

Gambar 3. 1 Diagram Alir Penelitian……… ……28

Gambar 3. 2 Langkah Pertama Proses Rietveld ... 29

Gambar 3. 3 Langkah Kedua Proses Rietveld ... 30

Gambar 3. 4 Langkah Ketiga Proses Rietveld ... 30

Gambar 3. 5 Parameter Peak List ... 31

Gambar 4. 1 Peak Serbuk NiCrAl+RE (Si dan Y) Sebelum Rietveld……... ……32

Gambar 4. 2 Peak Fasa Serbuk ... 33

Gambar 4. 3 Grafik Ukuran kristal (D) serbuk ... 34

Gambar 4. 4 Grafik Ukuran Microstrain () dan kerapatan dislokasi () serbuk . 35 Gambar 4. 5 Peak Lapisan NiCrAl+RE (Si dan Y) ... 37

Gambar 4. 6 Peak Fasa Lapisan ... 38

Gambar 4. 7 Grafik Ukuran Kristal Sebelum dan Setelah Oksidasi ... 39

xv

Gambar 4. 9 Grafik Microstrain dan Kerapatan Dislokasi Sampel Lapisan ... 42

Gambar 4. 10 Gambar Uji Vicker Sebelum Oksidasi ... 43

Gambar 4. 11 Uji Vicker Setelah Oksidasi ... 44

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Berkembangnya teknologi rekayasa material memungkinkan terciptanya material baru dengan spesifikasi yang sesuai dengan kebutuhan pada saat ini. Rekayasa dapat dilakukan dengan penambahan komposisi, memodifikasi struktur atau dengan membentuk fasa tertentu. Penelitian yang banyak dikembangkan saat ini salah satunya mengenai bahan-bahan material yang memiliki strutur nanokristal. Suatu material dapat dikatakan memiliki struktur nanokristal apabila ukuran kristalnya antara 10 - 200 nm.

Ukuran dan bentuk struktur kristal akan sangat berpengaruh terhadap karakteristik sifat suatu bahan, misalnya sifat kekerasan. Semakin kecil ukuran kristal suatu material maka nilai kekerasan dan kuat tariknya akan meningkat. Selain ukuran kristal, microstrain dan kerapatan dislokasi juga mempengaruhi ketahanan suatu material. Ukuran kristal yang semakin besar, maka dislokasi akan semakin mudah terjadi, hal ini akan menyebabkan nilai kekerasannya menurun dan microstrain menjadi lebih besar.

Berkaitan dengan hal tersebut, akan diamati lebih lanjut tentang struktur dan ukuran kristal pada sampel hastelloy C-276 yang telah dilakukan treatment menggunakan metode Scherrer. Sampel hastelloy C-276 yang akan diuji telah mengalami penambahan reaktif elemen Si dan Y. Penggunaan elemen reaktif dapat memperhalus butiran partikel pada serbuk pelapis [11]. Si (Silikon) dijadikan

2

elemen reaktif karena penambahan Si dapat meningkatkan nilai kekerasan [17]. Sementara penambahan Y (Yttrium) dapat memperkecil terjadinya keretakan akibat pertumbuhan oksida Yttrium [14].

Sebagaimana yang diketahui, salah satu yang dapat mempengaruhi ukuran kristal suatu bahan adalah prosesnya. Perlakuan pertama pada penelitian ini adalah mechanical alloying (milling) yang sebelumnya telah dilakukan dalam jangka waktu 36 jam, berguna untuk memperkecil ukuran kristal yang digunakan sebagai serbuk pelapis lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y. Setelah serbuk pelapis dilakukan proses milling, selanjutnya dilakukan ketahanan oksidasi pada suhu 1000oC selama 100 jam. Dari hasil kedua proses tersebut, maka perlu dilakukan penelitian lanjutan terhadap nilai struktur mikro. Untuk menganalisanya menggunakan persamaan Scherrer yang diawali proses rietveld terlebih dahulu. Dengan persamaan Scherrer dapat menghitung nilai ukuran kristal (D), microstrain () dan kerapatan dislokasi () yang selanjutnya ukuran tersebut dihubungkan dengan mechanical properties dari hasil perlakuan yang telah dilakukan pada sampel tersebut. Perlakuan yang dilakukan saling memiliki hubungan satu dengan yang lain. Dari bentuk terkecil, yakni ukuran kristal akan memiliki kekerasan yang besar. Sebagaimana Allah SWT memberikan banyak perumpamaan melalui ilmu yang ada. Perumpamaan tersebut setidaknya dapat membuat kita paham bahwa ilmu Allah itu luas.

اَمَو ۖ ِساَّنلِل اَهُ بِرْضَن ُلاَثْمَْلْا َكْلِتَو

َنوُمِلاَعْلا َّلَِّإ اَهُلِقْعَ ي

“Dan perumpamaan-perumpamaan ini Kami buat untuk manusia; dan tiada yang memahaminya kecuali orang-orang yang berilmu.” (QS. Al-Ankabut: 43)

3

1.2 Rumusan Masalah

Rumusan masalah dari penelitian ini adalah:

1. Berapakah ukuran kristal (D), microstrain () dan kerapatan dislokasi () pada sampel yang berupa serbuk dan lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y dengan menggunakan metode Scherrer?

2. Bagaimanakah hubungan antara ukuran kristal, microstrain dan kerapatan dislokasi terhadap mechanical properties dari sampel tersebut?

1.3 Tujuan Penelitian

Tujuan dari penelitian ini adalah:

1. Mengetahui ukuran kristal (D), microstrain () dan kerapatan dislokasi () pada sampel yang berupa serbuk dan lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y dengan menggunakan metode Scherrer

2. Mengetahui hubungan antara karakteristik Kristal terhadap mechanical properties pada sampel NiCrAl, NiCrAl+Si dan NiCrAl+Y

1.4 Batasan Masalah

Dalam penelitian ini terdapat beberapa batasan masalah, yaitu:

1. Penelitian ini merupakan penelitian lanjutan. Sampel yang digunakan pada penelitian sebelumnya adalah Hastelloy C-276 berupa serbuk yang telah melalui proses mechanical alloying yang dilakukan selama 36 jam, dan lapisan yang telah dilakukan proses uji sebelum oksidasi pada suhu 1100oC

4

selama 4 jam, selanjutnya pengujian setelah oksidasi pada suhu 1000oC selama 100 jam.

2. Substrat yang digunakan adalah NiCrAl dengan elemen reaktif Si dan Y 3. Identifikasi fasa menggunakan X-Ray Diffractometer Rigaku tipe Smart Lab

dengan Cu Kα radiasi 40 kV dan 30 mA serta analisa menggunakan aplikasi High Score Plus di Pusat Penelitian Fisika – Lembaga Ilmu Pengetahuan Indonesia (P2F – LIPI).

4. Metode yang digunakan dalam perhitungan mikrostruktur adalah metode Scherrer. Persamaan Scherrer diawali dengan proses Rietveld untuk mencocokkan masing-masing peak.

1.5 Manfaat Penelitian

Hasil penelitian ini diharapkan dapat memberi informasi mengenai ukuran kristal (D), microstrain () dan kerapatan dislokasi () dari sampel akibat proses milling dan uji oksidasi yang telah dilakukan serta mengetahui hubungan antara mikrostruktur terhadap mechanical properties NiCrAl, NiCrAl+Si dan NiCrAl+Y melalui metode Scherrer.

1.6 Sistematika Penulisan

Sistematika penulisan ini adalah sebagai berikut:

5

Pada bab ini menjelaskan bagian pendahuluan yang berisi latar belakang, perumusan masalah, tujuan penelitian, batasan masalah, manfaat penelitian dan sistematika penelitian.

BAB II DASAR TEORI

Bab ini menjelaskan mengenai pengertian, teori-teori dan hasil penelitian terdahulu yang digunakan sebagai landasan atau dasar dari penelitian.

BAB III METODE PENELITIAN

Bab ini berisi waktu dan tempat pelaksanaan, bahan dan peralatan penelitian, diagram alir penelitian, dan prosedur penelitian.

BAB IV HASIL DAN PENELITIAN DAN PEMBAHASAN

Bab ini menjelaskan hasil karakterisasi sampel dan pembahasan analisis dari karakterisasi yang telah dilakukan.

BAB V PENUTUP

Bab ini berisi kesimpulan dari hasil pembahasan serta saran untuk penelitian selanjutnya.

6

BAB II

TINJAUAN PUSTAKA

2.1 Hastelloy C-276

Kelelahan pada siklus rendah suhu tinggi telah diakui sebagai faktor yang mempengaruhi ketahanan hidup dalam berbagai komponen rekayasa, terutama dalam mesin turbin. Kerusakan akibat kelelahan, creep dan interaksi akan terjadi pada suhu tinggi. Ketahanan superalloy untuk kelelahan merupakan persyaratan penting untuk merancang dengan aman komponen suhu tinggi dan menemukan potensi penggunaan paduan. Hastelloy adalah superalloy yang berbasis nikel padat yang menggabungkan kekerasan, ketahanan oksidasi dan juga kekuatan suhu tinggi yang baik. Hastelloy banyak digunakan dalam mesin turbin gas, aplikasi tungku industri dan industri proses kimia. [1]

Hastelloy C-276 tergolong tinggi kekuatannya dengan paduan Ni – Mo - Cr yang tahan karat. Ia memiliki struktur face-centered-cubic dengan parameter kisi a = 3,620 Å dan kerapatan 8,89 g / cm3 pada suhu kamar. Superalloy ini telah banyak digunakan dalam nuklir, kimia, dan industri kedirgantaraan untuk aplikasi suhu tinggi. [2]

Mikrostruktur superalloy berbasis nikel terdiri dari: γ solusi padat, γ ′ senyawa intermetalik, karbida dan fase TCP (tetragonal close-packed kisi kristal). Sebagai akibat dari perlakuan panas, fasa tersebut memiliki ketahanan degradasi permukaan yang baik bahkan pada suhu yang sangat tinggi dan untuk waktu pencahayaan yang sangat lama.

7

Senyawa intermetalik γ ′ dibentuk dengan menambahkan unsur Al. Atom Al didistribusikan pada sudut kubus. Susunan atom ini memiliki rumus kimia Ni3Al. Fase γ′ mengambil volume yang tinggi dibandingkan dengan massanya dan merupakan hasil dari ikatan kuat yang menarik antara berbagai atom dan karena itu memiliki sifat mekanik dan fisik tertentu.

Senyawa intermetalik γ ′ memberikan kontribusi untuk memperkuat batas butir anti-fase. Ini adalah fase utama yang diikuti dan sebagian besar bertanggung jawab untuk kekuatan pada suhu tinggi. Superalloy berbasis nikel biasanya merupakan 40–50% dari total berat mesin pesawat terbang dan paling banyak digunakan di bagian-bagian mesin turbin di mana suhu yang tinggi dipertahankan selama operasi.

2.2 Elemen Reaktif

Elemen Reaktif (Reacive Element, RE) pertama kali dipatenkan oleh Pfeil tahun 1937. Elemen reaktifberperan sebagai penyestabil dan penambah daya lekat dari lapisan oksida protektif yang telah terbentuk, sehingga material menjadi lebih kuat walaupun terjadi thermal cycling. Dengan dilakukan penambahan elemen reaktif akan lebih efektif bila jumlahnya berkisar antara 0,1% sampai0,2% berat dan dapat terdistribusi secara merata pada ketebalan < 500 Å.

Apabila penambahan elemen reaktif lebih dari 1 % atau kurang dari 0,1% dan ketebalannya >500 Å, maka lapisan proteksi yang terbentuk justru akan bersifat sebaliknya yakni semakin mudah mengelupas. Berikut ini adalah karakteristik Silikon dan Yttrium dimana merupakan contoh elemen reaktif:

8

2.2.1 Silikon

Silikon adalah suatu unsur kimia yang memiliki lambang Si dan nomor atom 14. Senyawa yang dibentuk bersifat paramagnetik. Silikon berbentuk padat pada suhu ruangan, dengan titik lebur dan titik didih masing-masing 1.400 dan 2.800 derajat Celsius.

Silikon memiliki konduktivitas thermal yang tinggi (149 W·m−1·K−1), sehingga bersifat mengalirkan panas dan tidak pernah dipakai untuk menginsulasi benda panas. Seperti germanium, silikon agak kuat tetapi sangat rapuh dan mudah mengelupas. Silikon mengkristal dalam struktur kristal kubus berlian, dengan jarak kisi 0,5430710 nm (5.430710 Å) dengan jari-jari atom sebesar 111 pm atau sekitar 0,11 nm.

2.2.2 Yttrium (Y)

Yttrium merupakan logam transisi, sering disebut juga logam tanah jarang. Unsur dengan simbol Y ini memiliki nomor atom 39, berat atom 88.9, jari-jari kovalen 1.62 (Ǻ) [12]. Yttrium memiliki titik leleh 1526 oC dan titik didih 2931 oC.

Struktur kristal dari unsur ini adalah hexagonal close-packed (HCP) dengan jari-jari atom 180 pm. Unsur ini akan membentuk oksida berupa Y2O3 dengan titik leleh 2425 oC.

Berdasarkan penelitian yang dilakukan oleh Sudjatmoko dari BATAN Yogyakarta, penambahan elemen reaktif yttrium akan memperkecil proses difusi aluminium ke arah luar, sehingga terjadi peningkatan ketahanan oksidasi yang cukup signifikan pada suhu tinggi dan terhadap proses siklus termal.

9

2.3 Mechanical Alloying

Mechanical alloying adalah salah satu teknik dari metode suatu pelapisan. Para peneliti terdahulu melakukan mechanical alloying dengan tujuan mengetahui pengaruh dari kompisisi pada serbuk pelapis dan heat treatment terhadap fasa-fasa yang terbentuk, struktur mikro, kekerasan dan ketahanan oksidasi pada permukaan lapisan. [3]

Mechanical alloying dapat juga digunakan untuk menghasilkan fasa amorfus yang berbeda, senyawa intermetalik, solid solution, dan juga paduan pada nanocrystaline [4]. Keuntungan dari mechanical alloying sendiri adalah lebih efisien dalam produksi skala kecil dan juga hemat energi. Dalam beberapa penelitian menunjukkan adanya permasalahan pada komposisi kimia, homogenity, dan ukuran butir atom dikarenakan efek ball mill dapat menyebabkan deformasi plastis dan efek welding yang berlebih pada serbuk [5]

2.4 Perlakuan panas (Heat Treatment)

Perlakuan panas (heat treatment) dapat menimbulkan perubahan ukuran dan bentuk kristal. Perubahan ukuran dan bentuk Kristal ini disebabkan oleh pertumbuhan dengan cara pengkristalan kembali. Pada saat terjadi proses pendinginan, pembentukan kristal akan tetap terjadi. Oleh karena itu proses perlakuan panas yang berlangsung lebih lama akan menyebabkan pertumbuhan ukuran kristal menjadi lebih kecil dan lebih halus [6].

10

Sifat logam terutama sifat mekanik sangat dipengaruhi oleh struktur mikro. Adanya pemanasan dan pendinginan dengan kecepatan tertentu maka struktur pada logam akan berubah.

Perlakuan panas (Heat Treatment) adalah gabungan dari beberapa operasi pemanasan dan pendinginan dengan kecepatan tertentu yang dilakukan terhadap logam atau paduan dalam keadaan padat, sebagai upaya untuk memperoleh sifat-sifat tertentu (meningkatkan sifat-sifat mekanik dan sifat-sifat fisik logam). Adapun tujuan perlakuan panas antara lain: menghilangkan tegangan sisa, memperbesar atau memperkecil ukuran butir, menghasilkan permukaan yang keras disekeliling inti yang ulet.

Proses perlakuan panas (Heat Treatment) ini pada dasarnya terdiri dari beberapa tahapan,yaitu :

- Memanaskan sampai temperatur tertentu.

- Diikuti dengan penahanan selama beberapa saat. - Pendinginan dengan kecepatan tertentu.

Adapun proses perlakuan panas (heat treatment) adalah: 1. Heating (pemanasan)

Yaitu proses pemanasan logam sampai suhu (Temperatur) tertentu, bertujuan untuk merubah susunan atom-atom logam yang mengalami perubahan bentuk. 2. Holding (penahanan)

Proses ini bertujuan untuk memeratakan panas dan memberikan kesepadanan pada struktur logam.

11

Pada proses pendinginan digunakan beberapa media pendingin antara lain: air, minyak pelumas, udara.

2.5 Struktur Mikro

Sifat – sifat logam, terutama sifat mekanik dan sifat teknologi sangat dipengaruhi oleh struktur logam disamping komposisi kimianya. Misalnya suatu logam atau paduan (dengan komposisi kimia tertentu) akan mempunyai sifat mekanik yang berubah – ubah, bila struktur mikronya dirubah. Struktur mikro dapat diubah dengan melakukan proses perlakuan panas atau Heat Treatment pada logam atau paduan, selain proses perlakuan panas, proses deformasi juga dapat mengubah struktur mikro dari logam atau paduan.

Untuk mengetahui sifat dari suatu logam, kita dapat melihat struktur mikronya. Setiap logam dengan jenis berbeda memiliki struktur mikro yang berbeda. Dengan melalui diagram fasa, kita dapat meramalkan struktur mikronya dan dapat mengetahui fasa yang akan diperoleh pada komposisi dan temperatur tertentu. Dan dari struktur mikro kita dapat melihat :

a. Ukuran dan bentuk butir

b. Distribusi fasa yang terdapat dalam material khususnya logam c. Pengotor yang terdapat dalam material

Dari struktur mikro kita juga dapat memprediksi sifat mekanik dari suatu material sesuai dengan yang kita inginkan.

12

2.6 Kristalografi

Kristalografi merupakan percobaan sains yang bertujuan untuk menentukan susunan atom dalam zat padat. Kata "kristalografi" berasal dari bahasa Yunani crystallon = tetesan dingin/beku dan graphein = menulis.

Kristalisasi adalah proses perubahan struktur material dari fasa amorf menjadi kristal. Kristalisasi merupakan proses pembentukan kristal yang terjadi pada saat pembekuan yaitu perubahan dari fasa cair ke fasa padat. Mekanisme kristalisasi dapat terjadi melalui dua tahap, yaitu pengintian dan pertumbuhan kristal. Kristalisasi dapat terjadi dengan pengerjaan dingin maupun pengerjaan panas. Sebagai akibat dari pengerjaan dingin adalah sifat kekerasan, kekuatan tarik dan tahanan listrik akan naik, sedangkan keuletan akan menurun.

Dalam keadaan cair, atom-atom tidak memiliki susunan yang teratur dan mudah bergerak. Dengan berkurangnya suhu, maka energi atom semakin rendah, sehingga atom sulit bergerak, selanjutnya atom mulai mengatur kedudukannya yang relatif terhadap atom lain. Hal ini terjadi pada daerah relatif dingin yang merupakan daerah awal terjadinya inti kristal. Proses pengintian selanjutnya adalah terjadi pertumbuhan kristal yang berlangsung dari suhu rendah ke suhu yang lebih tinggi. Energi termal yang terus meningkat dapat mengakibatkan pertumbuhan kristal yang terus menerus hingga transformasi akhir, yaitu amorf menjadi Kristal.

13

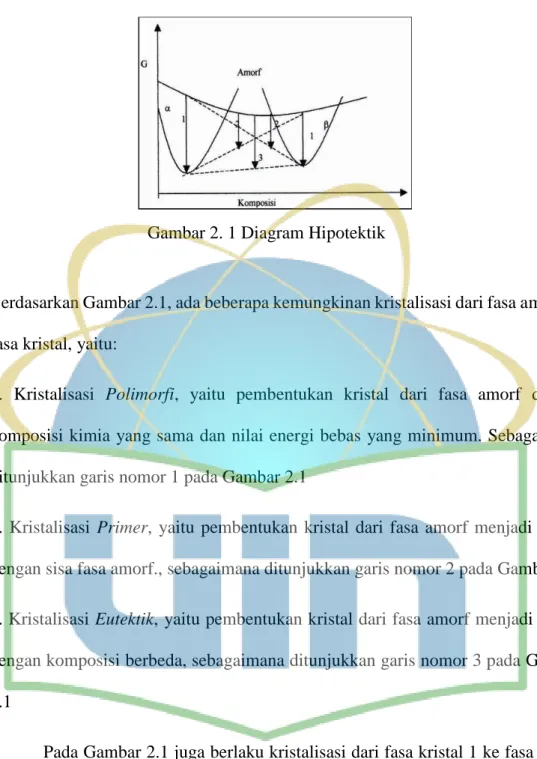

Gambar 2.1 Diagram Hipotektik

Berdasarkan Gambar 2.1, ada beberapa kemungkinan kristalisasi dari fasa amorf ke fasa kristal, yaitu:

1. Kristalisasi Polimorfi, yaitu pembentukan kristal dari fasa amorf dengan komposisi kimia yang sama dan nilai energi bebas yang minimum. Sebagaimana ditunjukkan garis nomor 1 pada Gambar 2.1

2. Kristalisasi Primer, yaitu pembentukan kristal dari fasa amorf menjadi kristal dengan sisa fasa amorf., sebagaimana ditunjukkan garis nomor 2 pada Gambar 2.1 3. Kristalisasi Eutektik, yaitu pembentukan kristal dari fasa amorf menjadi kristal dengan komposisi berbeda, sebagaimana ditunjukkan garis nomor 3 pada Gambar 2.1

Pada Gambar 2.1 juga berlaku kristalisasi dari fasa kristal 1 ke fasa kristal 2, yang disebut dengan rekristalisasi. Untuk material polimorf akan terjadi transformasi fasa dari bentuk/struktur kristal ke kristal lainnya.

Selain itu, sifat mekanik dari suatu material dapat terlihat dari kondisi mikrostruktur, perlakuan dan juga komposisi materialnya. Ukuran kristal (D),

14

microstrain () dan kerapatan dislokasi () akan sangat berpengaruh terhadap karakter sifat bahan terutama kekuatan, kekerasan dan ketangguhan.

2.6.1 Ukuran kristal (D)

Material dengan ukuran kristal yang halus atau kecil bersifat lebih keras dan kuat dibandingkan material dengan ukuran kristal yang lebih kasar. Butir halus memiliki area batas butir total yang lebih luas sehingga mampu menghalangi pergerakan dislokasi. Nilai kekerasan dan kekuatan yang lebih tinggi tentunya akan berpengaruh pada menurunnya keuletan dan ketangguhan material. [7]

Jika ukuran kristalit di dalam serbuk rata-rata nilainya kurang dari 2000 Å maka akan terjadi penambahan pelebaran puncak difraksi sinar-X dan istilah “ukuran partikel” dapat digunakan. Dari pengukuran pelebaran tersebut, rata-rata nilai ukuran kristalit dapat diperoleh. Partikel yang memiliki ukuran lebih besar dari 2000 Å tidak ada penambahan pelebaran garis puncak difraksi. Hal itu disebabkan oleh: - Radiasi yang tidak benar-benar absolut monokromatis

- Fokus geometri dari alat tidak tepat

Pada kasus sinar-X, terjadi difraksi diffuse jika ukuran kristalit hampir sama dengan panjang gelombang sinar datang. Apabila ukuran kristalit semakin berkurang, sinar akan terdifraksi menjadi lebih diffuse sampai akhirnya hilang. Inilah yang merupakan peristiwa divergensi dari radiasi sinar-X yang merupakan dasar pengukuran ukuran kristalit.

2.6.2 Difusi

Difusi merupakan peristiwa terjadinya tranfer materi melalui materi lain. Transfer materi terjadi karena atom atau partikel selalu bergerak oleh agitasi

15

thermal. Sementara itu, cacat kristal yang berupa kekosongan posisi pada atom, memberikan peluang untuk menyusupnya atom asing. Atom asing berpeluang menempati posisi interstisial, terutama jika ukuran atom asing lebih kecil dari ukuran atom material induk. Posisi interstisial ini lebih memberikan kemudahan bergerak bagi atom sendiri maupun atom asing. Ada beberapa jenis difusi, diantaranya:

a. Difusi Volume.

Difusi volume (volume diffusion) adalah transfer materi yang akan menembus volume materi lain. Umumnya, yang bermigrasi dalam difusi volume pada lapisan akan menghadapi halangan yang lebih besar dibandingkan dengan halangan yang dihadapi pada difusi volume dalam bentuk cairan atau gas. Hal ini dapat diamati dari enthalpi aktivasi atau energi aktivasi yang diperlukan untuk terjadinya difusi menembus volume-lapisan dibandingkan dengan enthalpi aktivasi yang diperlukan untuk terjadinya difusi menembus volume-cairan atau volume-gas.

Dalam struktur kristal, adanya kekosongan posisi atom memungkinkan atom di sebelahnya akan bergerak mengisi kekosongan tersebut sementara ia sendiri meninggalkan tempat semula yang ia isi sehingga tempat itu menjadi kosong. Posisi kosong yang baru terbentuk akan memberikan kemungkinan untuk diisi oleh atom di sebelahnya dan demikian seterusnya. Mekanisme ini merupakan mekanisme yang paling mungkin terjadinya difusi internal. Kemungkinan lain adalah

16

adanya atom yang lepas dari kisi kristalnya dan menjadi atom interstisial dan menjadi lebih mudah bergerak.

Jika ukuran atom yang berdifusi jauh lebih kecil dari ukuran atom materi yang harus ditembus, difusi interstisial akan mudah berlangsung. b. Difusi Bidang Batas.

Apabila di dalam lapisan hadir butiran-butiran yang berlainan fasa dengan material induk, maka akan terbentuk bidang batas antara butiran dengan material induk dan terjadilah gejala permukaan. Pada bidang batas ini terdapat energi ekstra yang akan menyebabkan materi yang berdifusi cenderung menyusur permukaan. Peristiwa ini dikenal dengan difusi bidang batas (grain boundary diffusion).

c. Difusi Permukaan.

Difusi yang ke-tiga terjadi manakala ada retakan. Materi yang berdifusi cenderung akan menyusur ke arah permukaan retakan. Konsentrasi dipermukaan retakan lebih tinggi dari konsentrasi di volume. Energi aktivasi yang diperlukan untuk terjadinya difusi permukaan lebih rendah dibanding dengan energi aktivasi yang diperlukan untuk terjadinya difusi bidang batas.

Suatu lapisan yang mengandung pengotor dapat melipatgandakan jumlah kekosongan atom, hal ini yang akan mempermudah terjadinya proses difusi. Selain migrasi kekosongan, migrasi interstisial dapat terjadi apabila atom materi yang berdifusi berukuran cukup kecil dibandingkan dengan ukuran atom material yang ditembusnya [29].

17

2.6.3 Microstrain () dan kerapatan dislokasi ()

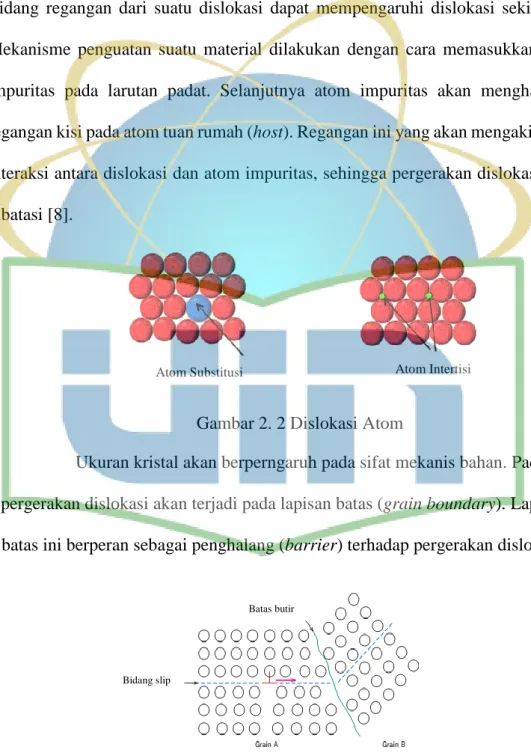

Logam terdiri dari kristal yang merupakan susunan dari atom yang beraturan. Dalam kristal terdapat cacat kisi yang disebut dislokasi. Suatu kristal logam tanpa dislokasi akan berkekuatan 10.000 kali kekuatan sesungguhnya. Bidang regangan dari suatu dislokasi dapat mempengaruhi dislokasi sekitarnya. Mekanisme penguatan suatu material dilakukan dengan cara memasukkan atom impuritas pada larutan padat. Selanjutnya atom impuritas akan menghasilkan regangan kisi pada atom tuan rumah (host). Regangan ini yang akan mengakibatkan interaksi antara dislokasi dan atom impuritas, sehingga pergerakan dislokasi akan dibatasi [8].

Ukuran kristal akan berperngaruh pada sifat mekanis bahan. Pada pergerakan dislokasi akan terjadi pada lapisan batas (grain boundary). Lapisan batas ini berperan sebagai penghalang (barrier) terhadap pergerakan dislokasi.

Atom Substitusi Atom Intertisi

Gambar 2. 2 Dislokasi Atom

Batas butir

Bidang slip

18

Saat terjadi dislokasi, akan timbul peristiwa tabrakan pada lapisan batas. Tabrakan ini akan menghasilkan konsentrasi tekanan pada bidang slip, sehingga terjadi dislokasi baru pada butir sebelahnya. Bahan yang memiliki ukuran kristal lebih kecil, akan membuat bahan menjadi lebih keras dan kuat dari kristal yang kasar, karena memiliki luas lapisan batas total yang lebih besar untuk menghambat pergerakan dislokasi [8].

Regangan yang semakin tinggi akan mempengaruhi jumlah inti atau kecepatan pengintian. Dari regangan yang lebih tinggi tersebut akan didapatkan lebih banyak inti per satuan volume untuk rekristalisasi sehingga ukuran butir akan lebih kecil. Saat ukuran butir membesar maka jumlah batas butir akan menurun. Batas butir merupakan tempat dimana dislokasi berhenti karena batas butir memiliki energi yang tinggi untuk memindahkan dislokasi. Oleh karena itu, apabila batas butir menurun, maka dislokasi akan semakin mudah bergerak. [10]

Regangan yang semakin sempit menyebabkan dislokasi semakin rapat. Penguatan dengan cara penghalusan Kristal terjadi melalui struktur kristalnya. Polikristal memiliki ukuran kristal yang orientasinya berbeda-beda satu dengan yang lain. Pada saat deformasi terjadi, dislokasi akan bergerak pada bidang slip dan berusaha mencapai permukaan luar. Dikarenakan orientasi ukuran setiap Kristal berbeda, maka orientasi bidang slip juga akan berbeda. Maka akibatnya pergerakan dislokasi akan semakin terhambat.

Gerakan dislokasi yang akan menyebrangi batas butir memerlukan tegangan yang lebih besar sehingga batas butir akan menjadi penghalang gerakan dislokasi. Kristal yang semakin halus cenderung semakin memperbanyak batas butir. Batas

19

butir yang banyak tersebut akan mengakibatkan gerakan dislokasi semakin sulit karena banyak rintangan. [11]

Dislokasi memiliki beberapa tipe yang selanjutnya akan mempengaruhi ketahanan material, diantaranya:

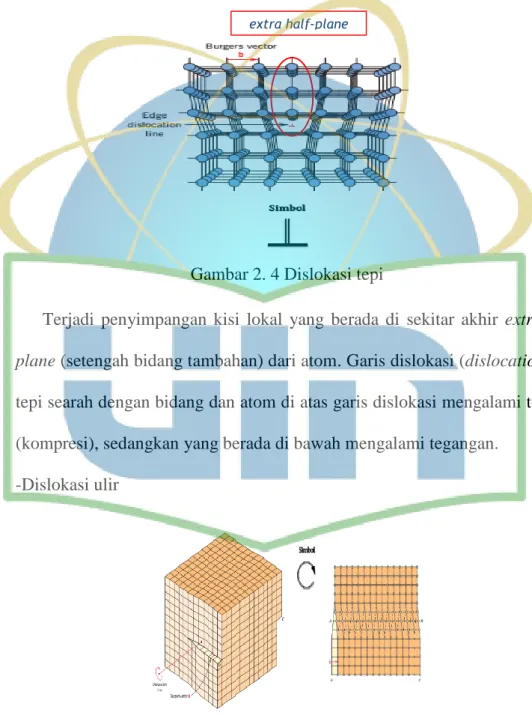

-Dislokasi tepi

Gambar 2.4 Dislokasi tepi

Terjadi penyimpangan kisi lokal yang berada di sekitar akhir extra half-plane (setengah bidang tambahan) dari atom. Garis dislokasi (dislocation line) tepi searah dengan bidang dan atom di atas garis dislokasi mengalami tekanan (kompresi), sedangkan yang berada di bawah mengalami tegangan.

-Dislokasi ulir

Gambar 2.5 Dislokasi ulir

extra half-plane

Gambar 2. 4 Dislokasi tepi

20

Dislokasi ulir terbentuk dari adanya tegangan geser. Bagian atas dari kristal bergeser satu atom ke kanan yang relatif terhadap bagian bawah [8].

2.7 Metode Penghalusan Rietveld

Analisis Rietveld adalah sebuah metode pencocokan tak-linier kurva pola difraksi terhitung (model) dengan pola difraksi terukur yang didasarkan pada data struktur kristal dengan menggunakan metode kuadrat terkecil (least-squares). Penamaannya bisa bermacam-macam, misalnya Metode Rietveld, Analisis Rietveld atau Penghalusan Rietveld. Penamaan ‘Rietveld’ tidak lain dinisbatkan pada pembuat metode ini, seorang berkebangsaan Belanda, yang bernama Hugo Rietveld.

Pada mulanya, metode ini digunakan untuk memecahkan struktur kristal dengan data difraksi serbuk netron (Neutron Powder Diffraction Data). Dalam perkembangannya, metode Rietveld dapat diaplikasikan pada data difraksi sinar-x. Perkembangan selanjutnya menunjukkan bahwa metode ini dapat digunakan sebagai alat bantu karakterisasi material kristalin guna mengekstraksi berbagai informasi kimiawi maupun struktur-mikro.

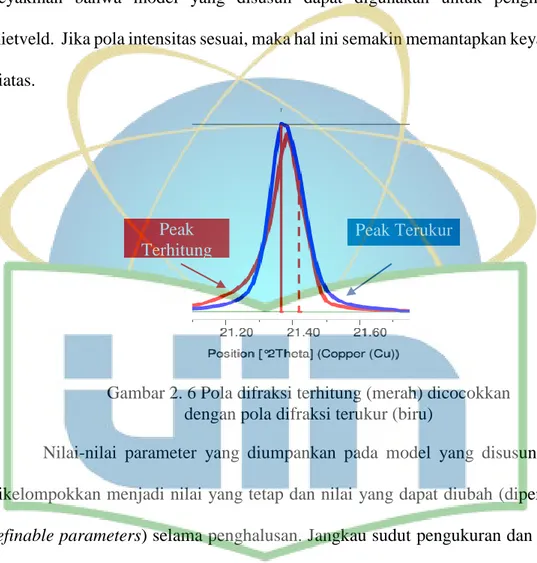

Di dalam analisis Rietveld pola difraksi terhitung (model) dicocokkan dengan pola difraksi terukur. Pencocokan dilakukan dengan mengubah parameter-parameter dalam model pola difraksi terhitung yang dinyatakan dalam ekspresi intensitas difraksi.

Dengan selesainya simulasi pola difraksi terhitung, penghalusan Rietveld (atau pencocokan pola difraksi Rietveld) dapat dimulai. Namun, hal pertama yang

21

perlu dilakukan adalah pengecekan terhadap ‘kecocokan sepintas’ pola difraksi terhitung dan pola difraksi terukur terutama posisi dan intensitas puncak. Bila posisi-posisi puncak yang diamati bersesuaian posisinya pada jangkau kesalahan yang tidak tajam (misalnya kurang dari 10%), maka hasil ini memberikan keyakinan bahwa model yang disusun dapat digunakan untuk penghalusan Rietveld. Jika pola intensitas sesuai, maka hal ini semakin memantapkan keyakinan diatas.

Nilai-nilai parameter yang diumpankan pada model yang disusun dapat dikelompokkan menjadi nilai yang tetap dan nilai yang dapat diubah (diperhalus, refinable parameters) selama penghalusan. Jangkau sudut pengukuran dan selang kenaikan sudut (pada histogram) termasuk nilai yang tetap (non-refinable parameters).

Ada pula parameter-parameter yang tidak bisa diubah karena alasan-alasan tertentu, misalnya zero (koreksi 2θ0) tidak bisa diubah karena koreksi ini berhubungan dengan ketidaktepatan susunan optik yang tidak berubah selama

Peak Terhitung

Peak Terukur

Gambar 2. 6 Pola difraksi terhitung (merah) dicocokkan dengan pola difraksi terukur (biru)

22

pengukuran. Contoh lain adalah parameter U dan W, karena kedua nilai ini dipandang sebagai parameter yang hanya dipengaruhi oleh instrumen. Panjang gelombang yang digunakan juga tidak berubah selama pengukuran, sehingga mestinya nilai ini tetap. Parameter-parameter kecocokan (figures-of-merits) yang digunakan dalam melihat perkembangan penghalusan Rietveld, yaitu:

Strategi’ urutan penghalusan Rietveld adalah:

a. Posisi puncak. Ketidakcocokan posisi puncak terutama disebabkan oleh pergeseran sampel dan parameter kisi, namun bisa jadi juga dipengaruhi oleh asimetri puncak.

b. Tinggi puncak. Parameter utama yang perlu diperhalus adalah faktor skala. Parameter lain yang berpengaruh pada tinggi puncak namun belum diperhalus hingga tahap ini adalah asimetri dan preferred orientation. c. Bentuk dan lebar puncak. Karakter ini dipengaruhi oleh

parameter-parameter (1) U-Gaussian, (2) parameter-parameter Lorentzian (size) dan (3) asimetri. Secara umum, pencocokan (fitting) dengan metode Rietveld bisa dinyatakan selesai dengan mengikuti dua kriteria utama: Plot selisih antara pola terhitung dan pola terukur memiliki fluktuasi yang relatif kecil yang hanya dapat diamati secara visual, tidak dapat dikuantifikasi. Nilai GoF kurang dari 1,5%. Jika kriteria di atas telah terpenuhi, maka dapat dilakukan analisis Rietveld.

Analisis Rietveld dapat dilakukan secara langsung dan tidak langsung dari luaran itu. Beberapa hasil analisis yang dapat langsung dibaca adalah parameter kisi dan sample displacement. Sedangkan luaran penghalusan yang dimanfaatkan

23

secara tidak langsung misalnya, faktor skala untuk perhitungan komposisi fasa dan komponen pelebaran puncak untuk analisis mikrostruktur.

2.8 Persamaan Scherrer

Metode yang sering digunakan untuk menganalisa struktur kristal adalah metode Scherrer. Ukuran kristal ditentukan berdasarkan pelebaran puncak difraksi sinar X yang muncul. Metode ini sebenarnya memprediksi ukuran kristal dalam material, bukan ukuran partikel. Jika satu partikel mengandung sejumlah kristallites yang berukuran kecil maka informasi yang diberikan metode Schrerrer adalah ukuran kristallin tersebut, bukan ukuran partikel.

Berdasarkan metode ini, makin kecil ukuran kristal maka makin lebar puncak difraksi yang dihasilkan, seperti diilustrasikan pada gambar dibawah ini.

Ukuran kristal yang sangat kecil menghasilkan puncak difraksi yang sangat lebar. Lebar puncak difraksi tersebut memberikan informasi tentang ukuran kristal. Hubungan antara ukuran kristal dengan lebar puncak difraksi sinar X dapat diproksimasi dengan persamaan Schrerrer [31]:

D = 0.9𝜆

𝐵 cos 𝜃 ……… (2.4) Gambar 2. 7 Intensitas peak XRD

24

dimana, λ adalah panjang gelombang sinar-x (1,5405 Å), β adalah FWHM (full width at half maximum) dari puncak (hkl) dan θ adalah sudut difraksi. Parameter kristal lainnya seperti microstrain dan kerapatan dislokasi ditentukan dari hasil analisis XRD.

Microstrain (ε) dihitung menggunakan persamaan berikut [33]: = 𝐵

4𝑡𝑎𝑛𝜃 ………..(2.5)

Sementara untuk kerapatan dislokasi (ρ) dapat dinyatakan dengan hubungan [34]:

= √12

𝐷𝑑 ……….(2.6)

dimana d adalah d-spacing dari bidang Kristal yang berbeda (hkl).

Selain perhitungan scherrer, ada satu metode perhitungan untuk meghitung mikrostruktur kristal yakni Williamson-Hall. Williamson dan Hall (1953) mengusulkan sebuah metode baru untuk menganalisis puncak dari hasil XRD hingga diperoleh ukuran kristal dan juga microstrain. Adanya pelebaran peak sebagai fungsi dari sudut Bragg memiliki pengaruh ketergantungan terhadap kedua pengukuran tersebut dengan mengacu pada persamaan [32]:

{𝑜𝑏𝑠 − 𝑖𝑛𝑠𝑡} = 𝜆

{𝐷𝑣 𝑐𝑜𝑠𝜃}+ 4𝑠𝑡𝑟 {𝑡𝑎𝑛𝜃} … … … . (2.1) {𝑜𝑏𝑠 − 𝑖𝑛𝑠𝑡}𝑐𝑜𝑠𝜃 = 𝜆

𝐷𝑣+ 4𝑠𝑡𝑟 {𝑠𝑖𝑛𝜃} … … … … (2.2)

𝑜𝑏𝑠 merupakan nilai FWHM (Fullwidth-at Half-Maximum Intensity) sampel sementara 𝑖𝑛𝑠𝑡 nilai FWHM akibat pengaruh faktor instrument alat XRD yang digunakan yakni 0,097. Untuk membuat plot Williamson-Hall harus didapatkan

25

kurva linearnya. {𝑜𝑏𝑠 − 𝑖𝑛𝑠𝑡}𝑐𝑜𝑠𝜃 pada sumbu y, kemudian 𝑠𝑖𝑛𝜃 sebagai sumbu x.

Setelah didapatkan kurvanya, maka dapat dihitung ukuran kristal rata-rata dari hasil perpotongan pada sumbu y, serta microstrain str dari gradient garisnya. Stokes dan Williamson mendefinisikan rumus faktor microstrain sebagai berikut:

𝑠𝑡𝑟 =

4𝑡𝑎𝑛𝜃… … … . . (2.3)

Nilai ukuran kristal rata-rata yang didapat, belum sepenuhnya dapat diterima karena adanya pengaruh pelebaran akibat 𝑖𝑛𝑠𝑡 dalam persentase kecil. Namun dikarenakan perhitungan ukuran kristal dengan metode Williamson-Hall sudah terpengaruh oleh adanya microstrain , maka hasil ukuran kristalnya tidak murni. Sehingga digunakan perhitungan Scherrer yang ukuran kristalnya belum terpengaruh oleh efek lainnya.

2.9 Kekerasan

Kekerasan adalah sifat fisik material yang merupakan ketahanan material terhadap deformasi plastis, dalam hal ini pembebanan pada permukaan material, pengujian kekerasan yang dilakukan dengan memberikan beban indentasi pada permukaan material, dan jejak identasi yang ditinggalkan atau dihasilkan menunjukkan tingkat atau nilai kekerasan material tersebut.

Makin dalam atau besar jejak tersebut berarti nilai kekerasan dari bahan tersebut makin kecil dan sebaliknya makin kecil jejak yang dihasilkan atau ditinggalkan oleh indentasi maka makin besar nilai kekerasan dari logam tersebut.

26

Hal ini berhubungan dengan kemampuan material untuk menahan deformasi atau perubahan bentuk yang ditimbulkan oleh beban identasi tersebut. Untuk mengetahui harga / nilai kekerasan dari baja, dipakai beberapa metode pengujian kekerasan, seperti:

1.Pengujian kekerasan dengan metode Brinell. 2.Pengujian kekerasan dengan metode Vickers. 3.Pengujian kekerasan dengan metode Rockwell.

27

BAB III

METODE PENELITIAN

3.1 Waktu dan Tempat Penelitian

Penelitian “Analisis Struktur Mikro Kristal pada Serbuk dan Lapisan NiCrAl dengan Elemen Reaktif Si dan Y Menggunakan Metode Scherrer” dilakukan pada bulan Januari 2018 sampai Agustus 2018 yang bertempat di:

a. Laboratorium High Ressistance Material (HRM) di Pusat Penelitian Fisika (P2F), Lembaga Ilmu dan Pengetahuan Indonesia (LIPI), Kawasan Puspiptek Serpong, Tangerang Selatan, Banten Indonesia 154314

b. Pusat Laboratorium Terpadu UIN Syarif Hidayatullah Jakarta

3.2 Bahan dan Peralatan Penelitian

Pada penelitian ini digunakan alat dan bahan yang diperlukan sebagai bahan alat pendukung penelitian, diantaranya sebagai berikut:

a. Seperangkat computer dengan OS Windows 7 b. Perangkat lunak HighScore Plus

c. Data mentah XRD hasil sampel yang berupa serbuk NiCrAl dengan elemen reaktif (Si dan Y), telah melalui proses mechanical alloying selama 36 jam, serta perlakuan sebelum oksidasi pada suhu 1100oC selama 4 jam dan setelah oksidasi pada suhu 1000oC selama 100 jam pada sampel lapisan NiCrAl dengan elemen reaktif (Si dan Y)

28

3.3 Diagram Alir Penelitian

3.4 Prosedur Penelitian

Hasil XRD dari sampel yang berupa serbuk dan lapisan selanjutnya dilakukan analisis pengolahan data XRD dengan metode perhitungan Scherrer yang diolah menggunakan perangkat lunak HighScore Plus.

3.4.1 Metode Rietveld

Setelah sample ditembak dengan menggunakan XRD, di dapat fasa-fasa yang dimiliki oleh masing-masing material yang telah diketahui oleh penelitian

Serbuk Komposisi (wt%): Ni : Cr : Al : RE Bal : 24 : 7 : 0.4 Lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y Milling 36jam Heat Treatment 1100oC 4 jam, Oksidasi 1000oC 100jam Uji XRD

Perhitungan Scherrer Ukuran kristal (D), microstrain () dan kerapatan dislokasi ()

Analisis

Kesimpulan

29

sebelumnya. Selanjutnya dari masing-masing sample dilakukan perhitungan untuk mencari Ukuran kristal (D), microstrain () dan kerapatan dislokasi (). Sebelum menggunakan persamaan Scherrer, sampel dilakukan pengolahan Rietveld terlebih dahulu untuk mencocokkan peak dari masing-masing fasa.

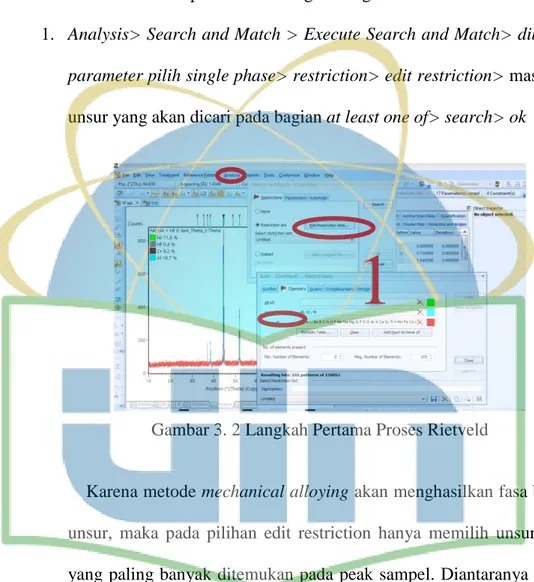

1. Analysis> Search and Match > Execute Search and Match> dibagian parameter pilih single phase> restriction> edit restriction> masukkan unsur yang akan dicari pada bagian at least one of> search> ok

Karena metode mechanical alloying akan menghasilkan fasa berupa unsur, maka pada pilihan edit restriction hanya memilih unsur-unsur yang paling banyak ditemukan pada peak sampel. Diantaranya adalah Ni, Cr dan Al. Untuk elemen reaktif tidak terlalu berpengaruh karena memiliki komposisi yang sedikit, sehingga peaknya tidak terdeteksi dan hanya memiliki puncak yang kecil.

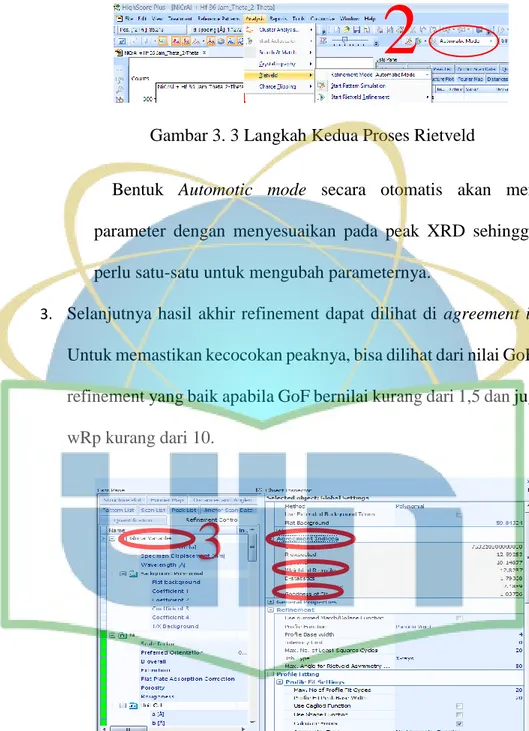

2. Mengubah pola refinement ke dalam bentuk Automotic mode - Gunakan menu drop-down di toolbar Rietveld

Gambar 3.2 Langkah Pertama Proses Rietveld

1

30

- Klik menu Analysis> Rietveld > Refinement Mode

Bentuk Automotic mode secara otomatis akan mengubah parameter dengan menyesuaikan pada peak XRD sehingga tidak perlu satu-satu untuk mengubah parameternya.

3. Selanjutnya hasil akhir refinement dapat dilihat di agreement indices. Untuk memastikan kecocokan peaknya, bisa dilihat dari nilai GoF. Hasil refinement yang baik apabila GoF bernilai kurang dari 1,5 dan juga nilai wRp kurang dari 10.

3.4.2 Metode Scherrer

1. Hasil yang didapatkan dari proses rietveld, dihitung dengan menggunakan rumus Scherrer

Gambar 3.3 Langkah Kedua Proses Rietveld

Gambar 3.4 Langkah Ketiga Proses Rietveld

2

Gambar 3. 3 Langkah Kedua Proses Rietveld

3

31

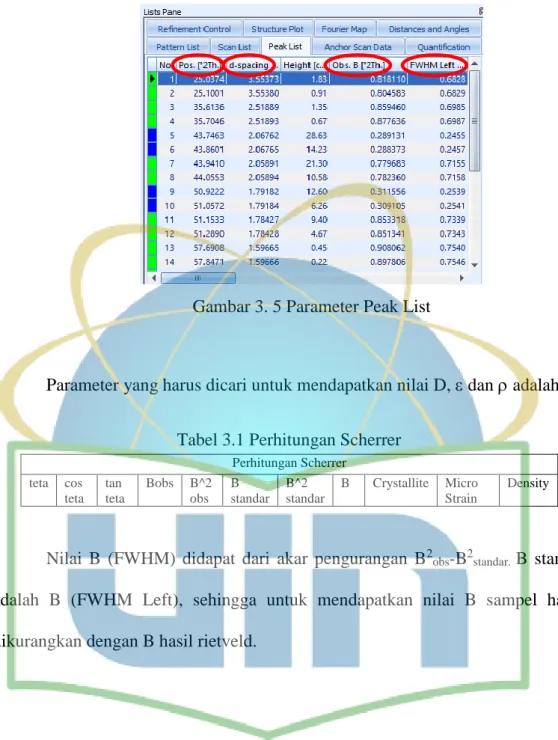

Parameter yang harus dicari untuk mendapatkan nilai D, dan adalah: Tabel 3.1 Perhitungan Scherrer

Nilai B (FWHM) didapat dari akar pengurangan B2obs-B2standar. B standar adalah B (FWHM Left), sehingga untuk mendapatkan nilai B sampel harus dikurangkan dengan B hasil rietveld.

Perhitungan Scherrer teta cos teta tan teta Bobs B^2 obs B standar B^2 standar B Crystallite Micro Strain Density Gambar 3.5 Parameter Peak List

32

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Perhitungan Mikrostruktur Sampel Serbuk

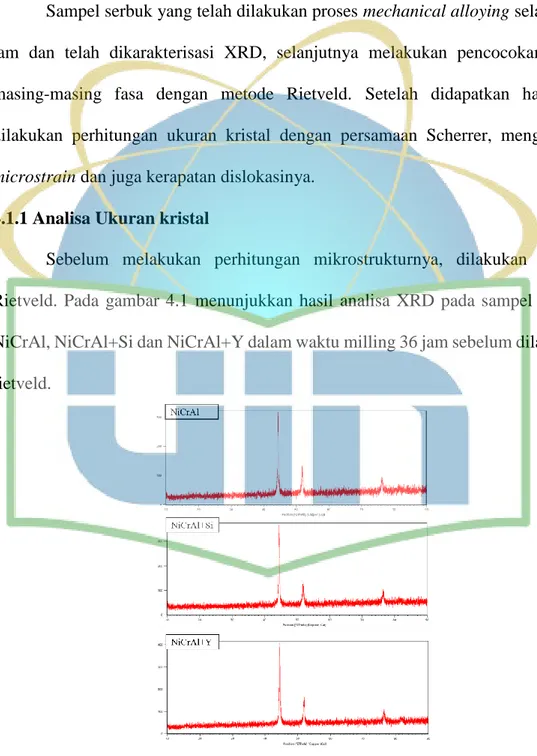

Sampel serbuk yang telah dilakukan proses mechanical alloying selama 36 jam dan telah dikarakterisasi XRD, selanjutnya melakukan pencocokan peak masing-masing fasa dengan metode Rietveld. Setelah didapatkan hasilnya, dilakukan perhitungan ukuran kristal dengan persamaan Scherrer, menghitung microstrain dan juga kerapatan dislokasinya.

4.1.1 Analisa Ukuran kristal

Sebelum melakukan perhitungan mikrostrukturnya, dilakukan proses Rietveld. Pada gambar 4.1 menunjukkan hasil analisa XRD pada sampel serbuk NiCrAl, NiCrAl+Si dan NiCrAl+Y dalam waktu milling 36 jam sebelum dilakukan rietveld.

Gambar 4. 1 Peak Serbuk NiCrAl+RE (Si dan Y) Sebelum Rietveld

33

Proses rietveld merupakan pencocokan peak XRD dengan peak observasi. Dari hasil rietveld yang dilakukan, dapat dilihat perubahan peak seiring lamanya waktu milling. Pada gambar 4.1 menunjukkan bahwa seiring lamanya waktu milling, terjadi perbedaan peak pada masing-masing sampel.

Hasil rietveld juga memperlihatkan bagaimana perubahan FWHM, dimana FWHM yang lebih besar menunjukkan ukuran kristal yang lebih kecil. Contohnya seperti pada perubahan FWHM pada masing-masing sudut berdasarkan tabel dibawah ini:

Perbedaan nilai FWHM tersebut menunjukkan adanya peak broadening atau pelebaran kurva pada puncak difraksi. Perubahan FWHM yang semakin besar dan

Tabel 4.1 Perubahan FWHM

Pos. [°2Th.] FWHM Pos. [°2Th.] FWHM Pos. [°2Th.] FWHM 1 44.36 0.0063 44.40 0.0068 44.44 0.0064 2 44.47 0.0064 44.52 0.0068 44.55 0.0064 3 51.72 0.0061 51.76 0.0063 51.79 0.0059 4 51.86 0.0063 51.90 0.0063 51.93 0.0060 5 76.28 0.0122 76.33 0.0119 76.34 0.0121 6 76.51 0.0121 76.55 0.0119 76.56 0.0121

NiCrAl NiCrAl+Si NiCrAl+Y

No. Ni Ni Ni Ni Ni Ni Ni Ni Ni

34

penurunan intensitas mengindikasikan semakin kecil ukuran kristal serbuk akibat proses Mechanical Alloying. Efek ini menunjukkan bahwa penyebab bola milling akan memberikan penurunan ukuran kristal pada fase yang diuji dan mengarah ke menghomogenkan campuran yang digiling [24].

Selain itu, dari hasil refinement yang dilakukan, diperoleh data Goodness of Fit (GoF) yang menandakan ketercapaian penghalusan pada masing-masing sampel. Hasil refinement menandakan kecocokan apabila nilai GoF kurang dari 4%. Adapun untuk keseluruhan sampel serbuk, nilai GoF nya tidak melebih 1,5% yang menyatakan bahwa proses refinement menunjukkan kecocokan yang baik [18].

Setelah melakukan proses rietveld di dapatkan nilai Theta, d-spacing dan juga FWHM nya. Selanjutnya dilakukan perhitungan ukuran kristal (D) menggunakan persamaan Scherrer. Prinsip dasar untuk menentukan ukuran kristal dengan metode difraksi sinar-x adalah adanya pelebaran peak. Menurut Scherrer, pelebaran peak diakibatkan oleh ukuran kristal. Ukuran kristal yang berubah saat proses mechanical alloying dapat diperkirakan akibat perubahan FWHM.

Dengan menggunakan rumus sesuai persamaan 2.4 FWHM (B) yang didapat merupakan hasil dari proses rietveld sebelumnya. Maka hasil perhitungan ukuran kristal seperti pada gambar 4.3 dibawah ini:

20.16 20.46 21.24 19.5 20 20.5 21 21.5

NiCrAl NiCrAl+Si NiCrAl+Y

D (n

m

)

Ukuran Kristal (D) 36 jam

35

Berdasarkan perhitungan ukuran kristal (D), dapat diamati bahwa nilai ukuran kristal terkecil adalah NiCrAl. Pengamatan perubahan ukuran kristal dapat dilihat dari perubahan FWHM nya yang semakin melebar. Sudut yang memiliki peak lebar mengindikasikan ukuran kristal yang kecil. Hal itu terjadi karena penghalusan Kristal dan regangan tersimpan di dalam paduan partikel. Umumnya, jumlah cacat yang lebih besar diperkenalkan ke sampel yang digiling ketika dikenakan dampak energi yang tinggi, sehingga menyebabkan pelebaran puncak dan pengurangan ukuran kristal seiring waktu penggilingan yang meningkat [29].

4.1.2 Analisa Ukuran Microstrain () dan Kerapatan Dislokasi ()

Pada perlakuan milling, regangan (microstrain) terjadi akibat adanya deformasi mikroskopik pada bahan akibat tumbukan oleh bola-bola milling. Serbuk kristalit akan terperangkap diantara bola-bola yang sedang bertumbukan. Akibatnya, kristalit akan mengalami deformasi mikroskopik dan proses fracture [17]. Adapun perubahan microstrain () dan Kerapatan Dislokasi () dapat diamati sesuai grafik dibawah ini:

36

Nilai microstrain dan kerapatan dislokasi terendah saat milling 36 jam dimiliki oleh NiCrAl+Y. Hal itu bisa disebabkan oleh batas butir yang semakin sedikit akibat ukuran kristal yang besar. Batas butir merupakan tempat dimana dislokasi akan berhenti karena batas butir memiliki energi tertinggi untuk memindahkan dislokasi [10]. NiCrAl memiliki nilai yang tertinggi karena semakin halus ukuran kristal menyebabkan microstrain dan kerapatan dislokasinya semakin rapat. Serbuk yang memiliki ukuran kristal lebih besar akibat dilakukan milling maka jarak antar masing-masing kristalnya tidak rapat dan memungkinkan timbulnya kekosongan atom. Regangan yang semakin tinggi dapat mempengaruhi jumlah inti atau kecepatan pada proses pengintian. Dari regangan yang lebih tinggi akan diperoleh lebih banyak inti per satuan volume untuk proses rekristalisasi sehingga ukuran kristalnya lebih kecil [10].

Microstrain yang semakin tinggi dapat menyebabkan kerapatan dislokasi yang semakin besar, karena dengan regangan yang semakin besar akan berpengaruh terhadap batas butir yang lebih sedikit [10]. Deformasi plastik dari serbuk selama proses penggilingan menyebabkan peningkatan cacat kristal seperti dislokasi titik. Cacat mengarah untuk meningkatkan microstrain dan energi internal dalam material sehingga serbuk menjadi tidak stabil [50]. Berdasarkan teori dislokasi, microstrain berbanding lurus dengan kerapatan dislokasi. Oleh karena itu, peningkatan microstrain dengan meningkatnya waktu penggilingan dapat dikaitkan dengan suatu peningkatan kerapatan dislokasi [28].

37

4.2 Hasil Perhitungan Mikrostruktur Sampel Lapisan NiCrAl, NiCrAl+Si

dan NiCrAl+Y

Sebelum melakukan proses rietveld, pada gambar 4.5 menunjukkan hasil peak pada sampel lapisan NiCrAl, NiCrAl+Si dan NiCrAl+Y sebelum dan setelah oksidasi.

4.2.1 Analisa Ukuran kristal

Fasa yang dominan dihasilkan selama proses sebelum dan setelah oksidasi adalah ɤ (Ni) dan ɤ’ (Ni3Al) sebagaimana yang telah diidentifikasi oleh penelitian sebelumnya. Namun setelah oksidasi muncul NiCr2O4 yang terbentuk karena pada awal proses oksidasi, oksigen cepat bereaksi dengan Al, Cr, dan Ni pada permukaan pelapis untuk membentuk lapisan oksida eksternal yang terdiri dari campuran alumina, kromia, dan NiO [20].

Sebelum Setelah NiC rA l NiC rA l+S i NiC rA l+Y

38

Selain mengetahui struktur Kristal, dari hasil karakterisasi XRD juga diketahui nilai FWHM nya. Setelah oksidasi, NiCrAl+Y yang memiliki FWHM yang meningkat. Perluasan FWHM yang terjadi disebabkan oleh dislokasi yang dianggap sebagai alasan utama yang menyebabkan perluasan puncak XRD. Bahkan selain dislokasi, kemungkinan juga disebabkan oleh jenis cacat lainnya seperti kesalahan deformasi [46] dan kesalahan susunan [47] mungkin juga berkontribusi pada perluasan puncak XRD. Dari hasil rietveld, GoF yang didapatkan juga tidak lebih dari 1,5 %, sehingga menandakan bahwa hasil refinement memiliki tingkat akurasi yang tinggi.

Setelah melakukan pencocokan peak dengan proses rietveld refinement, selanjutnya dilakukan perhitungan menggunakan rumus Scherrer untuk mengetahui

39

ukuran kristalnya (D). Proses perlakuan panas menimbulkan perubahan pada ukuran kristal. Proses uji sebelum oksidasi dilakukan pada suhu 1100oC selama 4 jam, sementara setelah oksidasi dilakukan pada suhu 1000oC selama 100 jam. Perubahan ukuran kristal dapat diamati pada gambar 4.7 dibawah ini:

Nilai ukuran kristal terkecil setelah oksidasi memiliki urutan dari yang terkecil NiCrAl+Y, NiCrAl dan NiCrAl+Si. Perbedaan ini bisa disebabkan dari pengaruh lamanya waktu perlakuan panas. Penambahan elemen reaktif Yttrium juga menyebabkan kristal mengecil, karena penambahan elemen reaktif Yttrium akan memperkecil proses difusi aluminium ke arah luar, sehingga terjadi pertumbuhan kerak alumina yang disebabkan oleh difusi oksigen ke dalam paduan sepanjang batas butir. Pertumbuhan tersebut akan membuat daya lekat kerak alumina menjadi lebih baik dan laju pertumbuhannya berkurang [14].

Seiring bertambahnya waktu oksidasi, lapisan oksida akan terus tumbuh dan presipitat-presipitat pada matriks akan bergerak mendekati permukaan dan

26.41 30.9 27.33 47.27 42.3 24.95 0 10 20 30 40 50

Sebelum Setelah Sebelum Setelah Sebelum Setelah

NiCrAl NiCrAl+Si NiCrAl+Y

D (n

m

)

Ukuran kristal (D)

Gambar 4. 7 Grafik Ukuran Kristal Sebelum dan Setelah Oksidasi

40

selanjutnya bergabung dengan lapisan oksida dimana tekanan parsial oksigennya cukup tinggi. Hal itu yang menyebabkan unsur Y berdifusi lebih lanjut menuju permukaan lapisan oksida menuju lapisan teratas oksida [30]. Selain itu, ukuran kristal yang semakin kecil setelah oksidasi menunjukkan bahwa ada pemutusan dalam ukuran kristal dan menyebabkannya menurun [26,27].

Dari hasil perhitungan dapat dilihat, bahwa ukuran kristal NiCrAl setelah oksidasi tidak jauh berbeda dengan ukuran sebelum mendapat perlakuan panas. Hal ini belum diketahui penyebabnya secara pasti, namun kemungkinan disebabkan oleh suhu yang diterapkan lebih tinggi dari titik leleh aluminium [19]. NiCrAl+Si memiliki ukuran kristal tertinggi, karena dari hasil perhitungan dengan rumus Scherrer, D (ukuran kristal) sampel pada sudut sekitar 50o dan 74o mengalami kenaikan ukuran kristal yang tinggi. Sebagaimana dilampirkan pada tabel 4.3 dibawah ini:

Kenaikan Kristal ini dipengaruhi oleh fasa yang terkandung dalam tiap peaknya. Dari hasil analisis rietveld, sudut tersebut memiliki fasa Ni-ɤ yang memiliki pelebaran peak yang rendah. Seperti ditunjukkan pada gambar 4.8 dibawah ini.

2 Theta FWHM (B) Ukuran kristal (D) 50.75o 0.0012 rad 118.76 nm 50.88 o 0.0013 rad 112.54 nm 74.49o 0.0015 rad 110.06 nm 74.71o 0.0013 rad 125.80 nm Tabel 4.2 Perubahan D NiCrAl+Si Tabel 4.2 Perubahan D NiCrAl+Si Tabel 4.2 Perubahan D NiCrAl+Si Tabel 4.2 Perubahan D NiCrAl+Si

41

Sebelum oksidasi, NiCrAl memiliki FWHM yang terbesar dibanding sampel lainnya. Semakin besarnya FWHM menandakan bahwa ukuran kristalnya kecil. Begitu pun dengan sampel yang memiliki FWHM kecil, hal ini mengindikasikan adanya perbesaran ukuran kristal. Hubungan antara perubahan FWHM dengan ukuran kristal berdasarkan perhitungan memiliki korelasi yang sesuai.

Peningkatan suhu menyebabkan energi vibrasi termal menjadi lebih besar yang kemudian akan mempercepat bergeraknya difusi atom untuk melintasi batas butir dari butir yang kecil menuju butir yang lebih besar. Ukuran kristal yang kecil akan menghilang dan selanjutnya menyatu dengan kristal yang lebih besar, sehingga ukuran kristal yang terbentuk menjadi lebih besar [15]. Selain itu, pemanasan suhu tinggi mengakibatkan pertumbuhan kristal. Hal tersebut disebabkan karena kenaikan suhu akan mengakibatkan getaran termal yang mempengaruhi kecepatan difusi atom untuk melintasi batas butir dan menempati posisi yang lebih stabil [22]. Selain itu semakin lama waktu pemanasan maka atom-atom akan memiliki kesempatan lebih lama untuk menata dirinya relatif terhadap atom lain membentuk inti Kristal [31].

Pengaruh ukuran kristal yang bertambah disebabkan karena batas butir akan memperlambat pergerakan dislokasi karena terjadinya perubahan orientasi. Apabila terjadi pergeseran dislokasi maka akan terjadi peristiwa saling menolak. Semakin jauh sumber dislokasi dari batas butir maka semakin banyak dislokasi yang akan semakin bergeser. Dengan demikian besar Kristal yang semakin halus akan meningkatkan kekerasan material.

42

4.3.2 Analisa Ukuran Microstrain () dan Kerapatan Dislokasi ()

Perlakuan sebelum dan setelah oksidasi membuat ukuran microstrain dan kerapatan dislokasi mengalami perubahan. Berikut grafik perubahannya:

Ukuran microstrain cenderung semakin tinggi pada saat setelah oksidasi. Regangan yang semakin tinggi akan berpengaruh pada kerapatan dislokasinya. Kerapatan dislokasi yang semakin besar akan menyebabkan dislokasi itu sendiri semakin sukar bergerak sehingga bahan menjadi semakin kuat atau keras [13].

Dalam paduan suhu tinggi tanpa penambahan elemen reaktif, lapisan Al2O3 akan tumbuh karena terjadinya difusi oksigen ke arah dalam dan difusi aluminium ke arah luar paduan melewati batas-batas butir, sehingga memungkinkan terjadinya kekosongan atom [27]. Kekosongan atom yang terjadi akan menyebabkan kekerasannya menurun.

Pertumbuhan kristal terjadi melalui proses migrasi batas butir. Pada kenyataannya, tidak semua kristal dapat tumbuh menjadi ukuran yang lebih besar. Ada suatu mekanisme penggusuran kristal yang kecil oleh kristal yang lebih besar.

Sebelum Setelah

Sebelum Setelah

Gambar 4. 9 Grafik Microstrain dan Kerapatan Dislokasi Sampel Lapisan

43

Pergeseran batas butir pada dasarnya merupakan difusi atom dari kristal yang satu ke kristal yang lain. Atom-atom yang berada dekat dengan batas butir akan berdifusi ke arah seberang batas butir dan mengikuti arah Kristal di sebelahnya, sehingga kristal akan semakin membesar [16]. Pada sampel NiCrAl+Y, didapatkan hasil bahwa ukuran microstrain menjadi semakin tinggi sesudah oksidasi, sementara nilai ukuran kristalnya menjadi kecil. Hal ini dijelaskan karena sejumlah faktor yang mungkin seperti efek relaksasi pada butiran permukaan atau pembentukan cacat titik [23].

Setelah melakukan pengamatan pada ukuran mikrostrukturnya, tentu akan berdampak pada mechanical properties. Maka dilakukan uji Vickers untuk membuktikan pengaruh ukuran mikrostruktur yang telah dihitung terhadap nilai kekerasannya. Berikut adalah gambar hasil uji vicker.

NiCrAl 346.1 HV

NiCrAl+Si 288.3 HV

NiCrAl+Y 233,8 HV

44

Sebelum oksidasi, kekerasan terendah adalah NiCrAl+Y dan yang tertinggi NiCrAl. Pada NiCrAl sebelum oksidasi nilai microstrain lebih besar dibanding NiCrAl+Si dan NiCrAl+Y yang menyebabkan ketidakteraturan kisi sehingga terjadi peningkatan sifat mekanik.

Nilai kekerasan yang didapat setelah oksidasi menunjukkan bahwa NiCrAl+Y memiliki kekerasan tertinggi. Sementara NiCrAl+Si yang terendah. Kekerasan tertinggi didapatkan dari nilai ukuran kristal terkecil, microstrain dan kerapatan dislokasi yang tinggi setelah oksidasi. Selain itu, tidak ditemukannya fasa alumina pada NiCrAl setelah oksidasi menyebabkan pengurangan nilai kekerasan [21].

Adanya penurunan kekerasan mungkin disebabkan oleh pengaruh heat treatment yang diberikan. Menurunnya kekerasan seiring lamanya waktu oksidasi

NiCrAl 275.4 HV NiCrAl 275.4 HV NiCrAl 275.4 HV NiCrAl 275.4 HV NiCrAl+Si 267.3 HV NiCrAl+Si 267.3 HV NiCrAl+Si 267.3 HV NiCrAl+Si 267.3 HV NiCrAl+Y 338.2 HV NiCrAl+Y 338.2 HV NiCrAl+Y 338.2 HV NiCrAl+Y 338.2 HV

45

akan menyebabkan terjadinya penggabungan presipitat, sehingga ukuran presipitat menjadi lebih besar dan mengakibatkan kekerasan menjadi menurun [25]. Disamping itu juga terlihat adanya perubahan besar Kristal antara sebelum dan setelah perlakuan panas. Ukuran kristal setelah perlakuan panas terlihat lebih besar dibanding sebelumnya sehingga dampaknya akan menurunkan kekerasan kecuali pada NiCrAl+Y. Ukuran kristal yang semakin kecil menyebabkan batas butir semakin meningkat sehingga pergerakan dislokasinya akan semakin sulit.

Dengan pertambahan waktu oksidasi, elemen reaktif Yttrium akan berdifusi lebih lanjut menuju permukaan lapisan oksida melalui batas butir oksida [53, 54]. Dengan kata lain, endapan yang kaya dengan unsur yitrium (Y), cenderung terbentuk pada permukaan lapisan oksida. Hal ini terjadi karena proses pemanasan selama oksidasi berlangsung lama, sehingga unsur-unsur tersebut akan bergerak terus melalui batas butir oksida dan menuju lapisan teratas oksida [53].

Selain itu untuk mengetahui mechanical properties dari suatu material tidak hanya dilihat dari ukuran kristalnya. Sebagaimana yang diketahui, apabila kerapatan dislokasinya besar kekuatan mekaniknya akan semakin baik, contohnya pada nilai kekerasannya. Perbedaan tersebut dipengaruhi oleh temperatur dan juga lamanya waktu oksidasi, yang menyebabkan munculnya fasa-fasa baru. Selain itu, dengan terbentuknya oksida protektif dalam hal ini alumina, berfungsi untuk menghambat difusi oksigen sehingga menyebabkan kekerasan semakin baik [21].

Pengamatan melalui SEM yang telah dilakukan oleh penelitian sebelumnya [35] dapat membuktikan ketebalan dari masing-masing sampel yang selanjutnya

46

akan berpengaruh pada nilai kekerasan yang dihasilkan. Gambar 4.10 merupakan hasil karakterisasi SEM saat sebelum dan sesudah oksidasi.

Dari gambar 4.12 dapat diamati bahwa pada bagian substrat terlihat batas butir masing-masing sampel. Sebelum oksidasi NiCrAl memiliki batas butir yang lebih rapat karena memiliki ukuran Kristal yang lebih kecil dibanding kedua sampel lainnya. Sementara setelah oksidasi, NiCrAl+Y butiran sudah menyatu karena terjadi proses difusi antara butiran [8].

Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Substrat Se telah Se telah Se telah Se b elu m

NiCrAl NiCrAl+Si NiCrAl+Y

47

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan tujuan yang telah dirumuskan dalam penelitian maka dapat ditarik kesimpulan:

1. Dari hasil menggunakan metode Scherrer diperoleh pada sampel serbuk dan lapisan sebelum oksidasi, urutan Kristal dari yang terkecil adalah NiCrAl, NiCrAl+Si dan NiCrAl+Y. Nilai microstrain dan kerapatan dislokasinya dari yang terkecil NiCrAl+Y, NiCrAl+Si dan NiCrAl+Al. Sementara setelah oksidasi urutan Kristal dari yang terkecil adalah NiCrAl+Y, NiCrAl dan NiCrAl+Si. Nilai microstrain dan kerapatan dislokasinya dari yang terkecil NiCrAl+Si, NiCrAl+Al dan NiCrAl+Y

2. Dari hasil pengukuran mikrostruktur terhadap nilai kekerasan, ukuran kristal yang semakin kecil serta microstrain dan kerapatan dislokasi yang semakin besar menimbulkan kekerasan yang lebih besar. Sampel lapisan sebelum oksidasi, kekerasan tertinggi adalah NiCrAl sementara sesudah oksidasi dimiliki oleh NiCrAl+Y

5.2 Saran

Berdasarkan pengalaman penelitian yang dilakukan, maka ada beberapa saran untuk penelitian selanjutnya, yaitu:

1. Dilakukan perhitungan dengan metode Williamson-Hall