18

SIMULASI PENGARUH RISIKO

SUPPLY CHAIN

TERHADAP

KETERLAMBATAN PENGADAAN MATERIAL BAJA TULANGAN

DENGAN METODE

MONTE CARLO

Ainal Hamdah Aritonang, Crecencia M. Limbong, Jati Utomo D. H.*), Frida Kistiani*)

Jurusan Teknik Sipil, Fakultas Teknik, Universitas Diponegoro

Jl. Prof Soedarto, Tembalang, Semarang. 50239, Telp.: (024)7474770, Fax.: (024)7460060

ABSTRAK

Pekerjaan dalam proyek gedung membutuhkan material yang lebih kompleks dan melibatkan banyak pihak sehingga proyek gedung memiliki kompleksitas yang tinggi di banding bangunan sipil yang lain. Salah satu kompleksitas tersebut berupa permasalahan dalam pengadaan material. Beberapa hal yang menyebabkan permasalahan ini yaitu adanya suatu ketidakpastian dalam pemasokan material konstruksi. Baja tulangan merupakan material utama dalam pembangunan konstruksi terutama pembangunan gedung. Kebutuhan baja tulangan dibutuhkan pada setiap pekerjaan mulai dari pekerjaan pondasi, balok, plat, dan kolom. Oleh karena hal tersebut ketersediaan baja tulangan merupakan prioritas utama sehingga tidak boleh ada keterlambatan dalam pengadaannya. Keterlambatan material ini dapat dikarenakan oleh ketidakpastian-ketidakpastian dalam kegiatan pengadaanya. Ketidakpastian dalam pengadaan material bersumber dari empat tahapan kegiatan supply chain yaitu tahap supply, control, process, dan demand. Tahapan-tahapan supply chain tersebut menjadi acuan untuk menganalisis besarnya kemungkinan keterlambatan pengadaan suatu material. Dengan demikian penelitian ini bertujuan untuk mengetahui seberapa besar waktu keterlambatan minimum dan maksimum pengadaan material, keterlambatan pekerjaan kegiatan paling maksimum dan pekerjaan kegiatan yang paling mungkin serta risiko dominan yang mempengaruhi keterlambatan pengadaan material untuk material baja tulangan. Besar keterlambatan pengadaan material tersebut didapat dari analisis probability dan impact risiko dengan metode monte carlo dan bantuan aplikasi crystal ball. Pada pengadaan material baja tulangan didapatkan hasil analisis yaitu keterlambatan material minimum sebesar 2,20 hari, maksimumnya 17,05 hari dan keterlambatan kegiatan pekerjaan paling maksimum adalah 15,05 hari, dan keterlambatan kegiatan pekerjaan yang paling mungkin adalah 9,24 hari. Sumber risiko yang sangat mempengaruhi keterlambatan tersebut adalah dari tahap demand yaitu pemesanan tambahan material karena perubahan desain, penundaan pengiriman material karena permasalahan financial, dan pemesanan tambahan material karena perubahan fungsi ruang.

kata kunci : supply chain konstruksi, risiko, baja tulangan, metode Monte Carlo

*)

19

ABSTRACT

Work on the building project requires a material that is more complex and involves many parties so that the building project has a high complexity compared to other civilian buildings. One of the complexity of such problems in the procurement of materials. Some of the things that causes this problem is the existence of an uncertainty in the supply of construction materials. Reinforcement steel is the main ingredient in development , especially the construction of the building. The need of reinforcing steel required at each work ranging from foundation work , beams , plates and columns. Therefore, the availability of steel reinforcement is a major priority so that there should be no delay in procurement. Delays of this material may be caused by uncertainties in procurement activity. Uncertainties in the procurement of materials sourced from four stages: stage supply chain activities supply, control, process, and demand. The stages of the supply chain to be a reference to analyze the possibility of delays in the procurement of a material. Thus, this study aims to determine how much time minimum and maximum time delay procurement of materials, the maximum possible delay in work activities and work activities that are most likely and dominant risk that affects the delay procurement of materials for steel material. The major delays in the procurement of material obtained from the analysis of probability and risk impact with monte carlo method and application assistance crystal ball. In the procurement of steel material analysis showed that a minimum delay of 2.20 days,17.05 days maximum, the maximum possible delay in work activities 15.05 days, and delays in work activities that are most likely 9.24 days. Sources of risk that affect the delay is on the demand stage that ordering additional material due to design changes, material delivery delays due to financial problems, and ordering additional material due to changes of function space.

keywords: supply chain construction, risks, reinforcement steel, Monte Carlo method

PENDAHULUAN

Pada tahap pelaksanaan proyek masih adanya hambatan dalam hubungan koordinasi baik yang melibatkan pihak internal proyek dan eksternal, di mana keterlibatan ini membentuk sebuah jaringan supply chain konstruksi. Seperti pada proses pengadaan material masih adanya ketidakpastian dalam kinerja supply chain konstruksi yang dapat menimbulkan risiko keterlambatan. Seperti pada tahap control dan process, dalam praktiknya masih adanya koordinasi yang tidak baik antara subkontraktor dengan kontraktor terlihat pada kerja sama konstruksi sistem konvensional. Untuk pada tahap supply salah satu masalah muncul dari pemasok seperti pelanggaran waktu pengiriman yang telah disepakati, kuantitas atau kualitas, salah dokumentasi pengiriman, kemasan tidak benar dan kerusakan pada kemasan atau pengiriman produk. Contoh pada tahap demand yaitu kesalahan dan permintaan perubahan pada desain yang baru diketahui setelah pekerjaan konstruksi berjalan dapat menyebabkan pihak kontraktor harus membongkar dan mengerjakan ulang pekerjaan. Risiko ini semakin diperparah bilamana terjadi secara bersamaan dari owner melakukan keterlambatan pembayaran kepada pihak kontraktor. Risiko keterlambatan yang timbul dari setiap tahapan kegiatan supply chain akan diidentifikasi dan dianalisis dengan pendekatan manajemen risiko untuk diketahui tindakan minimalisasinya.

20

BATASAN DAN RUMUSAN MASALAH

Batasan permasalahan dalam penelitian ini adalah proyek pembangunan gedung lebih dari 5 lantai dengan material yang ditinjau adalah struktur atas seperti baja tulangan. Dapat disimpulkan dari latar belakang permasalahan mengenai keterlambatan pengadaan material yang berdampak terhadap keterlambatan kegiatan suatu proyek dirumuskan sebagai berikut:

1. Apakah ada keterlambatan pekerjaan konstruksi yang disebabkan oleh kurang baiknya manajemen dalam pengadaan material baja tulangan ?

2. Berapa besar pengaruh (hari) kegiatan supply chain pengadaan material baja tulangan terhadap keterlambatan pekerjaan konstruksi ?

3. Apa risiko keterlambatan pengadaan material baja tulangan yang paling dominan?

MAKSUD DAN TUJUAN PENELITIAN

Maksud penelitian adalah untuk mengetahui seberapa besarnya pengaruh risiko dari kegiatan supply chain pengadaan material baja tulangan terhadap keterlambatan pekerjaan konstruksi.

Adapun tujuan dari penelitian ini diuraikan sebagai berikut

1. Mengidentifikasi risiko keterlambatan material baja tulangan pada kegiatan supply chain pada tahap supply, control, process, dan demand.

2. Mengetahui perkiraan waktu keterlambatan minimum dan maksimum dari pengadaan materia baja tulangan dengan simulasi Monte Carlo.

3. Mengetahui perkiraan waktu keterlambatan maksimum dan perkiraan waktu keterlambatan yang paling mungkin untuk kegiatan pekerjaan dengan simulasi Monte Carlo.

4. Mengetahui risiko yang dominan/mempengaruhi lamanya keterlambatan pada pengadaan material baja tulangan dengan simulasi Monte Carlo.

5. Mengetahui tindakan untuk minimalisasi risiko yang paling dominan mempengaruhi keterlambatan material baja tulangan.

PROYEK KONSTRUKSI GEDUNG

Menurut Husen (2011), proyek konstruksi memiliki kegiatan utamanya adalah studi kelayakan, design engineering, pengadaan dan konstruksi dengan hasilnya berupa gedung, jembatan, gedung, pelabuhan, jalan raya yang menyerap kebutuhan sumber daya yang besar serta dapat dimanfaatkan oleh orang banyak. Menurut Ervianto (2008) proyek konstruksi dapat di bedakan menjadi dua jenis kelompok bangunan yaitu:

a. Bangunan gedung dengan ciri ± ciri antara lain proyek konstruksi menghasilkan tempat orang bekerja atau tinggal, pekerjaan di laksanakan pada lokasi yang relatif sempit, manajemen di butuhkan, terutama untuk progressing pekerjaan.

b. Bangunan sipil dengan ciri ± ciri antara lain proyek konstruksi di laksanakan untuk mengendalikan alam agar berguna bagi kepentingan manusia, pekerjaan dilaksanakan pada lokasi yang luas atau panjang, dan maanajemen.

Kompleksitas proyek tergantung dari jumlah macam kegiatan di dalam proyek, macam dan jumlah hubungan antar kelompok (organisasi) di dalam proyek itu sendiri, macam dan jumlah hubungan antar kegiatan (organisasi) di dalam proyek dengan pihak luar.

21 Dikarenakan tingginya tingkat kompleksitas untuk proyek gedung terlihat dari proses kegiatan dalam pelaksanaan proyek gedung yang membutuhkan sumber daya yang kompleks dan harus dikelola dengan benar membentuk suatu kegiatan dengan hasil akhir adalah sebuah bangunan.

SUPPLY CHAIN KONSTRUKSI

Menurut Mudita (2015), supply chain konstruksi adalah suatu istilah yang digunakan untuk menjelaskan hubungan dari organisasi-organisasi atau perusahaan-perusahaan dalam kaitannya terhadap perubahan suatu material dasar, barang atau jasa menjadi sebuah barang jadi berupa bangunan konstruksi seperti gedung, jalan, jembatan, dan lainnya bagi pelanggan. Dalam pengadaan secara tradisional pun supply chain telah ada namun belum matangnya manajemen yang baik dalam hubungan koordinasi yang terjalin secara internal maupun eksternal di sepanjang supply chain.

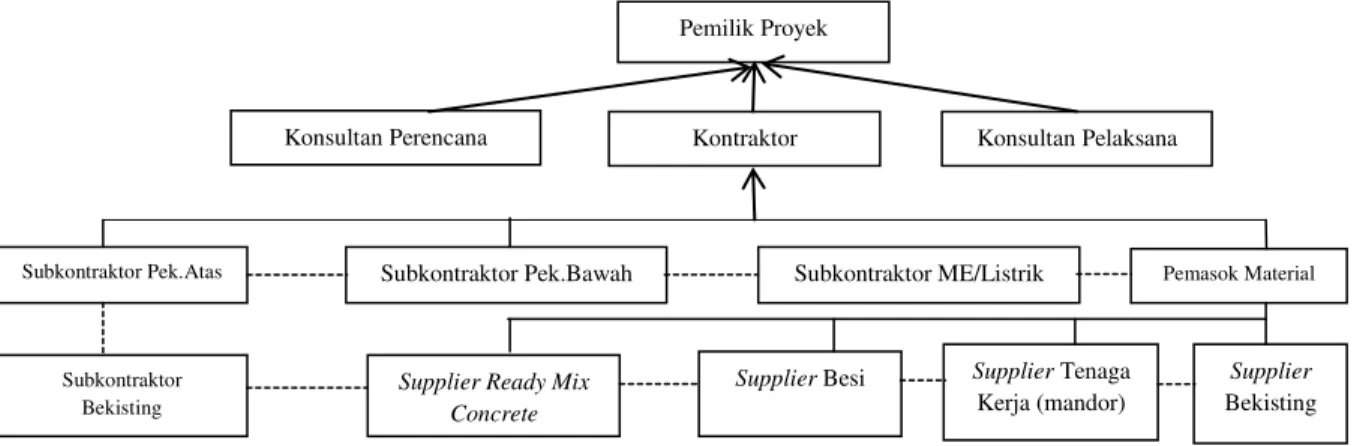

Gambar 1. Struktur supply chain konstruksi (Dewiyustia, 2007)

Berdasarkan gambar struktur supply chain bahwa subkontraktor dan pemasok dalam prakteknya di lapangan mengikuti semua aturan yang telah ditentukan oleh kontraktor dikarenakan kontraktor memiliki tanggung jawab terbesar untuk keberhasilan suatu proyek. Sehingga kontraktor menjadi mata rantai untuk mengkoordinasikan pelaku yang terlibat dalam kegiatan supply chain konstruksi.

FRAMEWORK IDENTIFIKASI RISIKO

Langkah untuk memulai identifikasi risiko dalam penelitian risiko yang timbul dari suatu proses atau kegiatan dari suatu ketidakpastian. Untuk itu, sebaiknya perlu diketahui terlebih dahulu perbedaan antara ketidakpastian dan risiko. Menurut (Bramantyo, 2008) dalam skripsi (Ismail, 2013), Ketidakpastian diartikan dengan keadaan dimana ada beberapa kemungkinan kejadian yang akan menyebabkan hasil yang berbeda, tetapi tingkat kemungkinan atau probabilitas kejadiannya tidak diketahui secara kuantitatif, sedangkan risiko adalah proses karena adanya ketidakpastian (uncertainty) yang timbul karena tingkat ketidakpastiannya terukur secara kuantitatif, apabila kita dapat memperoleh informasi. Berikut ini adalah gambar framework identifikasi risiko, yaitu:

Pemilik Proyek

Konsultan Perencana Kontraktor Konsultan Pelaksana

Subkontraktor Pek.Atas Subkontraktor Pek.Bawah Pemasok Material

Subkontraktor Bekisting

Supplier Ready Mix Concrete

Supplier Besi Supplier

Bekisting Supplier Tenaga

Kerja (mandor) Subkontraktor ME/Listrik

22

Gambar 2. Framework dalam identifikasi risiko supply chain material (adopsi dari Gosling dkk, 2013)

Penjelasan sumber ketidakpastian supply chain konstruksi pada tahap control, process, supply, dan demand menurut Mason-Jones dan Towill (1998) seperti penjelasan sebagai berikut ini:

1. Sumber ketidakpastian control adalah bentuk pengendalian atau pengaturan yang berupa manajemen dan peraturan sehingga proyek dapat berjalan lancar yang dikendalikan dengan adanya pertukaran informasi, ketepatan dokumen kontrak dan pengambilan keputusan yang tepat.

2. Sumber ketidakpastian process adalah ketidakpastian yang muncul dari kegiatan pekerjaan yang dilakukan selama proses berlangsungnya pelaksanaan proyek seperti kesalahan pengerjaan, lead-time, dan kerusakan alat. Dalam hal ini, pertimbangan utama adalah memastikan bahan material dan tenaga kerja dapat diandalkan di lingkungan proyek untuk menghindari gangguan terhadap alur kerja.

3. Sumber ketidakpastian demand adalah ketidakpastian permintaan dan hasil yang harus dicapai sesuai dengan keinginan owner yang menjadi tujuan proyek seperti tidak transparanannya informasi dan ketidakpastian perubahan spesifikasi.

4. Sumber ketidakpastian supply adalah terutama hasil dari pemasok yang berkinerja buruk. Hal ini mungkin melihat dari rute pengiriman awal atau akhir dengan beberapa kendala dan ketidakpastian dalam waktu pengiriman.

SIMULASI MONTE CARLO

Menurut Fard (2008), Metode Monte Carlo adalah salah satu cara yang digunakan orang dalam mengevaluasi integrasi multipel berdasarkan kepada percobaan acak yang berasal dari distribusi kerapatan probability. Tahapan dalam aplikasi crystal ball adalah

1. Assumption cell adalah membuat satu model crystall ball adalah memilih satu distribusi untuk satu asumsi di mana crystal ball memiliki 22 distribusi.

2. Define Forecast adalah memasukkan formula atau rumus (yang dapat lebih dari satu untuk setiap pemodelan) dengan sudah mengetahui distribusi mana yang akan digunakan.

3. Output adalah hasil simulasi berupa diagram perkiraan (forecast) yaitu besarnya peluang terjadinya suatu nilai hasil perhitungan dan data statistik.

METODE PENELITIAN

Alur penelitian ini dimulai dari tahapan persiapan yang berisikan latar belakang permasalahan permasalahaan yang dihadapi oleh proyek dalam pengadaan material karena adanya ketidakpastian pada kinerja supply chain yang dapat menimbulkan risiko sehingga pelaksanaan proyek terlambat, rumusan masalah, tujuan masalah, dan objek penelitian.

Risiko menurut penelitian manajemen risiko Pemahaman Konsep Supply Chain Konstruksi dengan 4 sumber ketidakpastian Pengelompokkan risiko keterlambatan pengadaan material ke dalam 4 sumber ketidakpastian supply chain

konstruksi (Mason-Jones & Towil, 1998) KUESIONER risiko keterlambatan material

Hasilnya berupa probability (%) dan

impact (pessimistic, mostlikely,optimistic) dalam hari T e o r i P r o s e s 1 2 3

23 Setelah dilakukan tahap persiapan, tahap selanjutnya adalah studi literatur di mana didapatkan gambaran mengenai permasalahan yang akan dijadikan identifikasi risiko dari kuesioner sebagai langkah dalam pengumpulan data. Setelah itu, akan dilakukan penilaian kuesioner, pengolahan dan analisis data, dan pembahasan.

Identifikasi Risiko

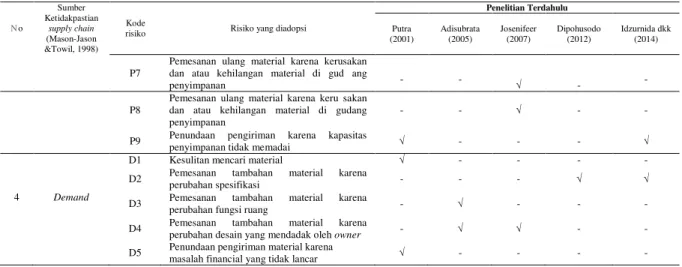

Mengidentifikasi risiko dilakukan dengan tiga tahap, pertama menentukan sumber ketidakpastian supply chain yang diperoleh dari penelitian Mason-Jason & Towil (1998). Menurut Mason-Jason & Towil (1998) sumber ketidakpastian dapat ditentukan menjadi empat tahap yaitu tahap supply, tahap control, tahap process, dan tahap demand. Kedua Mengadopsi risiko yang diperoleh dari hasil penelitian manajemen risiko terdahulu oleh Putra (2001), Adisubrata (2005), Josenifeer (2007), Dipohusodo (2012), Idzurnida dkk (2014). Risiko-risiko yang diadopsi adalah risiko yang berhubungan dengan keterlambatan pengadaan material. Ketiga setelah didapatkan risiko keterlambatan material kemudian adalah mengategorikan semua risiko menurut sumber ketidakpastian yang sesuai. Contoh risiko yang dikategorikan pada sumber ketidakpastian supply sebagai berikut pengiriman ulang material karena mutu material tidak sesuai spesifikasi seperti pemesanan, keterlambatan material karena kendala produksi di pabrik dan lain-lain, ini dapat dilihat pada Tabel 1.

Pengumpulan Data

Data primer merupakan data yang didapatkan langsung di lapangan dengan metode penyebaran kuesioner. Kuesioner yang diberikan ke responden merupakan hasil dari identifikasi risiko. Responden yang mengisi kuesioner berjumlah 29 responden yang terdiri dari 3 site manager, 5 site engineer, 4 staff teknik, 3 quality control, 5 quantity surveyor, 7 logistik, dan 2 penerima barang yang merupakan responden dari 7 proyek gedung di Semarang. Data yang diperoleh dari penyebaran kuesioner adalah sebagai berikut:

1. Jenis Material

Material yang disajikan merupakan material pada pekerjaan struktur atas yang dapat mengalami keterlambatan pengadaan yang cukup lama yaitu baja tulangan (material A). 2. Probability

Probability adalah sebuah bentuk kemungkinan atau peluang terjadinya sebuah risiko keterlambatan material yang diukur dalam satuan % dengan nilai antara 0% ± 100 %.

3. Impact

Impact merupakan besar keterlambatan pengadaan material akibat sebuah risiko. Keterlambatan diukur dalam satuan haridan dibagi dalam 3 perkiraan sebagai berikut:

Optimistic (perkiraan terbaik) yaitu perkiraan keterlambatan pengadaan material yang pernah terjadi paling cepat.

Most likely (perkiraan paling sering) yaitu perkiraan keterlambatan pengadaan material yang pernah terjadi paling sering.

Pessimistic (perkiraan terburuk) yaitu perkiraan keterlambatan pengadaan material yang pernah terjadi paling lama.

24 Tabel 1. Hasil identifikasi risiko

No Sumber Ketidakpastian supply chain (Mason-Jason &Towil, 1998) Kode

risiko Risiko yang diadopsi

Penelitian Terdahulu Putra (2001) Adisubrata (2005) Josenifeer (2007) Dipohusodo (2012) Idzurnida dkk (2014) 1 Supply S1

Pengiriman ulang material karena mutu material tidak sesuai spesifikasi seperti pemesanan

¥ - - ¥ -

S2 Keterlambatan material karena kendala

produksi di pabrik ¥ - - ¥ - S3 Pengiriman ulang material karena material

rusak saat pemasokan ¥ - - - - S4 Penundaan pengiriman material karena

keterbatasan stock material dari supplier ¥ - - - -

S5

Pemesanan ulang jumlah material karena ketidakakuratan informasi mengenai harga material oleh supplier

¥ - - - -

S6 Pembatalan pengiriman material karena tidak

adanya alat angkut ¥ - - - -

S7

Waktu tunggu material yang lama untuk memenuhi kuota pemesanan karena pengiriman bertahap dari keterbatasan alat angkut oleh supplier

¥ - - - -

2 Control

C1 Perubahan pemesanan yang mendadak karena

jadwal penggunaan material yang tidak sesuai ¥ - ¥ - ¥

C2

Perubahan pemesanan pengadaan material karena ketidaktepatannya kontraktor dalam menyusun jadwal pelaksanaan proyek seperti yang terjadi di lapangan

¥ - ¥ - ¥

C3

Kurangnya kemampuan manajerial dari subkontraktor sehingga pekerjaan tidak selesai tepat waktu dan terjadi penundaan pengadaan material

- - ¥ - -

C4

Kelalaian dari subkontraktor dan kontraktor dalam penanganan material menyebabkan pemasokan ulang dari material yang tidak tersimpan dengan penanganan tepat

- - ¥ - -

C5

Material terlalu dini tiba di proyek karena tidak tepatnya waktu pemesanan kebutuhan material sehingga memenuhi gudang penyimpanan dan harus membatalkan pemesanan material lain.

¥ - - ¥ ¥

C6

Pengiriman ulang material karena kesalahan pekerjaan dari instruksi yang diterima tidak jelas

¥ - ¥ ¥ -

C7

Pengiriman ulang material karena kesalahan pekerjaan dari instruksi yang diberikan tidak jelas

¥ - - ¥ -

C8

Pengiriman ulang material karena perbedaan gambar dan spesifikasi yang diterima oleh kontraktor/subkontraktor-tor

- ¥ ¥ - -

C9 Keterlambatan kontraktor utama dalam

membayar subkontraktor - - ¥ - -

C10

Tertundanya pemesanan material karena kurangnya informasi akan material terpasang dalam kegiatan konstruksi dari keterlambatan dalam menyerahkan gambar kerja (shop drawing)

- ¥ ¥ - -

3 Process

P1 Keterlambatan material karena kepadatan lalu

lintas ¥ - ¥ - -

P2

Keterlambatan material karena kecelakaan tranportasi pengangkut material saat pengiriman material

¥ - - - -

P3

Pemesanan ulang material karena material masih kurang untuk memenuhi kebutuhan pekerjaan

- - - - ¥

P4

Kesalahan dalam spesifikasi material atau perbedaan antara BOQ dan gambar yang mengakibatkan kurangnya persediaan material di proyek saat dibutuhkan sehingga dilakukan pemesanan tambahan

- ¥ ¥ - -

P5

Detail desain yang tidak lengkap mengakibatkan tidak matangnya kuantitas dari material yang akan dipesan sehingga perlu pemesanan ulang material

- ¥ ¥ - -

P6

Kerusakan alat pengangkutan material saat pelaksanaan dapat menyebabkan pekerjaan tertunda sehingga menunda pemasokan material

25 No Sumber Ketidakpastian supply chain (Mason-Jason &Towil, 1998) Kode

risiko Risiko yang diadopsi

Penelitian Terdahulu Putra (2001) Adisubrata (2005) Josenifeer (2007) Dipohusodo (2012) Idzurnida dkk (2014) P7

Pemesanan ulang material karena kerusakan dan atau kehilangan material di gud ang

penyimpanan - - ¥ - - P8

Pemesanan ulang material karena keru sakan dan atau kehilangan material di gudang penyimpanan

- - ¥ - -

P9 Penundaan pengiriman karena kapasitas

penyimpanan tidak memadai ¥ - - - ¥

4 Demand

D1 Kesulitan mencari material ¥ - - - - D2 Pemesanan tambahan material karena

perubahan spesifikasi - - - ¥ ¥ D3 Pemesanan tambahan material karena

perubahan fungsi ruang - ¥ - - - D4 Pemesanan tambahan material karena

perubahan desain yang mendadak oleh owner - ¥ ¥ - -

D5 Penundaan pengiriman material karena

masalah financial yang tidak lancar ¥ - - - -

Asumsi Model Simulasi

Dalam upaya untuk mengurangi kompleksitas model simulasi dan untuk memenuhi tujuan simulasi maka diperlukan suatu asumsi pemodelan. Pemodelan diadaptasikan dari literatur siklus ketidakpastian supply chain Gosling (2013) berikut gambar pemodelannya

Gambar 4. Pemodelan Simulasi

Rumus matematis simulasi pemodelan ini yakni

Total keterlambatan pengadaan = keterlambatan terbesar I + keterlambatan terbesar IV

(II atau III) + keterlambatDQ WHUEHVDU 9««««««««««««««««««« (1)

Pada pemodelan ini alur kejadian suatu risiko diasumsikan dari campuran antara hubungan seri dan paralel. Pada hubungan seri nilai yang diambil adalah total nilainya sedangkan pada hubungan paralel nilai yang diambil adalah nilai terbesar. Pada Gambar 2 dapat dilihat hubungan II dan III merupakan hubungan paralel diasumsikan menjadi IV, dan pada hubungan I, IV, dan V merupakan hubungan seri. Hasil dari asumsi pemodelan di atas

Risiko keterlambatan dari sumber ketidakpastian supply

Risiko keterlambatandari sumber ketidakpastian process

Risiko keterlambatandari sumber ketidakpastian control

Risiko keterlambatan dari sumber ketidakpastian demand

Keterlambatan pengadaan material dari sumber ketidakpastian supply

Keterlambatan pengadaan material antara sumber ketidakpastian

control dan process

Keterlambatan pengadaan material dari sumber ketidakpastian demand

I II III V IV T O T A L K E T E R L A M B A T A N P E N G A D A A N M A T E R I A L

26 dapat dijadikan dalam bentuk matematis yang kemudian akan digunakan dalam rumus define forecast pada simulasi crystal ball.

Metode Analisis Data

Data hasil kuesioner akan dianalisis, tahapan yang akan dilakukan adalah sebagai berikut: 1. Perhitungan nilai median hasil kuesioner.

2. Pengolahan data dengan crystal ball a. Menetapkan define assumption

Nilai median dari probability akan didistribusikan dengan distribusi Yes-No. Distribusi Yes-No merupakan distribusi yang mensimulasikan peluang terjadi kejadaian dalam kondisi yang acak. Asumsi nilai kejadian adalah angka 1 untuk kejadian yang terjadi dan angka 0 untuk kejadian yang tidak terjadi. Penginputan data di program Crystal Ball berupa Yes = probability.

Nilai median dari impact akan didistribusikan dengan distribusi BetaPERT. Distribusi BetaPERT merupakan distribusi statistik yang memerlukan input data nilai max, min, dan likeliest. Penginputan data di program Crystal Ball berupa nilai min = optimistic, likeliest = most likely, dan max = pesimistic. b. Menetapkan hubungan probability dan impact.

c. Menetapkan define forecast dengan memasukkan rumus matematis dari model simulasi.

d. Melakukan simulasi dengan uji coba 20.000 kali.

e. Pembacaan hasil simulasi dari grafik forecast value (nilai ramalan) keterlambatan material dari sumber ketidakpastian supply chain.

f. Pembacaan grafik sensitivitas risiko keterlambatan.

HASIL DAN PEMBAHASAN

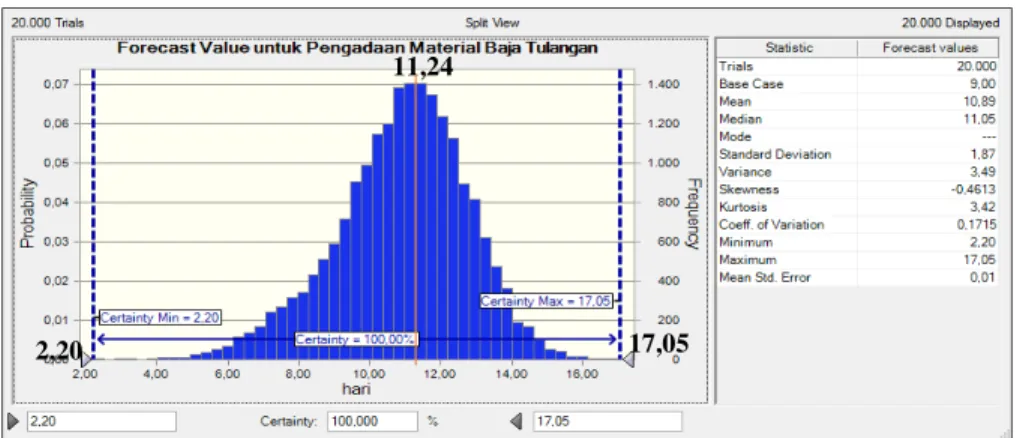

Setelah dilakukan simulasi dengan 20.000 kali percobaan didapat hasil simulasi keterlambatan untuk pengadaan material baja tulangan sebagai berikut:

Gambar 5. Forecast value pengadaan baja tulangan

Hasil dari forecast value di atas dapat dilihat pada Tabel 3. Untuk perkiraan waktu keterlambatan kegiatan pekerjaan dapat diketahui dengan mengurangi keterlambatan dengan nilai toleransi keterlambatan, toleransi keterlambatan pengadaan maerial baja tulangan adalah 1 sampai 2 hari (Kuntoruben, 2007).

2,20 17,05

11,24 4

27 Tabel 3. Tabulasi forecast value keterlambatan pengadaan material

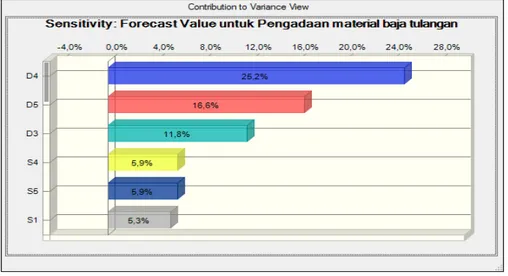

Pembacaan hasil analisis sensitivitas

Untuk mengurangi besar keterlambatan, dapat dilakukan tindakan minimalisasi untuk risiko yang paling berpengaruh atau dominan. Risiko dominan dapat dilihat dari grafik sensitivitas hasil forecast value untuk material baja tulangan sebagai berikut:

Gambar 6. Sensitivitas risiko pengadaan baja tulangan

Grafik sensitivitas merupakan grafik yang melihatkan besarnya pengaruh risiko terhadap impact yang dihasilkan, semakin besar persentase risikonya maka semakin besar impact yang dihasilkan. Hasil dari grafik sensitivitas pada Gambar 4 dapat dilihat pada Tabel 4.

Tabel 4. Tabulasi hasil pembacaan grafik sensitivitas risiko

Material yang dipasok Peringkat Risiko Kode

Risiko Risiko Keterlambatan Pengadaan material

Besar pengaruh

Baja Tulangan

I D4 Pemesanan tambahan material karena perubahan desain yang

mendadak oleh owner 25,5%

II D5 Penundaan pengiriman material karena masalah financial

yang tidak lancar 16,6 % III D3 Pemesanan tambahan material karena perubahan fungsi ruang 11,8 %

Berdasarkan risiko dominan yang diperoleh maka tindakan minimalisasi dapat dilakukan sebagai berikut:

1. Risiko karena perubahan desain yang mendadak dapat diminimalisasikan dengan perencanaan design yang matang dan rapat koordinasi rutin yang dihadiri oleh owner, kontraktor, konsultan, dan mandor.

A B C (B - 2 hari) (C - 2 hari) Jenis material yang dipasok Perkiraan waktu keterlambatan pengadaan minimum Perkiraan waktu keterlambatan pengadaan maksimum

Nilai puncak atau perkiraan keterlambatan paling sering Perkiraan waktu keterlambatan kegiatan pekerjaan maksimum Perkiraan waktu keterlambatan kegiatan pekerjaan yang paling mungkin Baja

28 2. Risiko karena financial yang tidak lancar dapat diminimalisasi dengan menyiapkan

dana cadangan oleh kontraktor.

3. Risiko karena perubahan fungsi ruang/pekerjaan tambah kurang dapat diminimalisasi dengan perencanaan design yang matang.

4. Risiko karena perubahan spesifikasi dapat diminimalisasi dengan mengadakan jadwal penemuan rutin antar kontraktor dengan owner.

5. Risiko karena keterbatasan stock material dari supplier dapat diminimalisasikan dengan menyusun daftar prioritas supplier sebagai supplier pengganti.

KESIMPULAN

Pengadaan material baja tulangan dengan perkiraan waktu keterlambatan material minimum sebesar 2,20 hari dan maksimum sebesar 17,05 hari, perkiraan waktu keterlambatan maksimum untuk kegiatan pekerjaan sebesar 15,05 hari dan perkiraan waktu keterlambatan yang paling mungkin terjadi untuk kegiatan pekerjaan sebesar 9,24 hari. Risiko dominan yang diperoleh dari hasil penelitian ini lebih banyak berasal dari sumber ketidakpastian supply chain pihak adalah demand yang ketidakpastian berasal dari owner.

SARAN

Perlu dilakukan penelitian lebih lanjut dengan mengambil sudut pandang yang berbeda dari pekerjaan konstruksi seperti pekerjaan finishing dan keterlambatan disimulasikan dengan menggunakan work breakdown structure (wbs) untuk sebuah studi kasus selain pekerjaan gedung seperti jembatan, bendung.

DAFTAR PUSTAKA

Adisubrata, Christanti, Widiastuti, N, 2005, Kajian mengenai tanggung jawab pemberi tugas, kontraktor, dan konsultan perencana terhadap akibat terjadinya defective design, Program Magister Teknik Sipil PPS-ITB 2001, Bandung.

Dewiyustia, 2007, Proses Jaminan Mutu Dalam Rantai Pasok Pada Industri Konstruksi. Tesis pada Institut Teknologi Bandung: tidak diterbitkan, Bandung.

Dipohusodo, Istimawan, 2012, Manajemen Proyek & Konstruksi (Ed.II), Anggota IKAPI, Yogyakarta.

Ervianto, Wulfram, 2008, Manajemen Proyek Konstruksi, Andi, Yogyakarta.

Gosling, Jonathan., Naim, Mohamed., Towill, Denis, 2013, Identifying and Categorizing the Sources of Uncertainty in Construction Supply Chains. American Society of Civil Engineers, Journal Of Construction Engineering And Management.

Husen,Abrar, 2011, Manajemen Proyek (Ed.II), Andi, Yogyakarta.

Josefineer, 2007, Uncertain Events Dalam Pelaksanaan Proyek Konstruksi Yang Akan Dikelola Dengan Biaya Kontijensi Dan Menjadi Tanggung Jawab Kontraktor, Tesis pada Institut Teknologi Bandung: tidak diterbitkan, Bandung.

Mudita, Kumarayasa, P, 2015, Analisis Faktor-Faktor Yang Mempengaruhi Waktu Tunggu

Pengadaan Material Konstruksi Pada Proyek Gedung di Kabupaten Badung

p.11-16, Tesis pada Undayana Bali: tidak diterbitkan, Bali.

Yustiarini, Dewi, 2007, Proses Jaminan Mutu Dalam Rantai Pasok Industri Konstruksi, Tesis pada Institut Teknologi Bandung: tidak diterbitkan, Bandung.