5

BAB II

TINJAUAN PUSTAKA

2.1 Aluminium

Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol. Aluminium memiliki struktur kristal FCC (Face-Centered Cubic), sehingga aluminium tetap ulet meskipun pada temperatur yang sangat rendah. Dengan kata lain aluminium mempunyai sifat mampu bentuk yang baik. Aluminium memiliki densitas 2,7 g/cm³ dan digolongkan sebagai material yang ringan.

2.1.1. Aluminium – Silicon Alloy

Aluminium mempunyai sifat-sifat yang sangat baik dan bila dipadu dengan logam lain bisa mendapatkan sifat-sifat yang tidak bisa ditemui pada logam lainnya. Kekuatan dan kekerasan yang rendah merupakan beberapa kekurangan yang dimiliki aluminium ini bila dibandingkan dengan logam lain seperti besi dan baja. Memadukan aluminium dengan unsur lainnya merupakan salah satu cara untuk memperbaiki sifat aluminium tersebut. Paduan adalah kombinasi dua atau lebih jenis logam, kombinasi ini dapat merupakan campuran dari dua struktur kristalin. Paduan mudah terbentuk bila pelarut dan atom yang larut memiliki ukuran yang sama dan strukrur elektron yang serupa. Paduan Al-Si sangat baik kecairannya, mempunyai permukaan yang sangat bagus, tanpa kegetasan panas, dan sangat baik untuk paduan coran. Karena memiliki kelebihan yang baik, paduan ini sangat banyak dipakai.

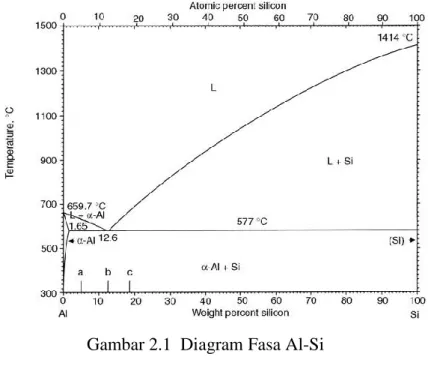

Diagram fasa paduan Al-Si ditunjukkan pada Gambar 2.1 dimana diagram fasa ini digunakan sebagai pedoman untuk menganalisa perubahan fasa pada proses pengecoran Al-Si [8].

6 Gambar 2.1 Diagram Fasa Al-Si

(Rahmawati, Z.S 2010)

Paduan logam Aluminium memiliki daerah sistem biner, mulai dari sistem yang paling sederhana hingga sistem yang paling kompleks. Secara garis besar paduan Aluminium-Silikon dibagi 3 daerah utama, seperti terdapat pada gambar 2.2 yaitu [8]:

Gambar 2.2 Daerah Diagram Fasa Al-Si (Rahmawati, Z.S 2010)

7 1. Daerah Hypoeutectic

Paduan Al-Si disebut Hypoeutectic yaitu apabila pada paduan tersebut terdapat kandungan silicon < 11.7% dimana struktur akhir yang terbentuk pada fasa ini adalah struktur ferrite (alpha) yang kaya akan aluminium dengan struktur eutektik sebagai tambahan.

2. Daerah Eutectic

Paduan Al-Si disebut Eutectic yaitu apabila pada paduan tersebut terdapat kandungan silikon sekitar 11.7% sampai 12.5%. Pada komposisi ini paduan Al-Si dapat membeku secara langsung (dari fasa cair ke fasa padat).

3. Daerah Hypereutectic

Paduan Al-Si disebut Hypereutectic yaitu apabila pada paduan tersebut terdapat kandungan silikon lebih dari 12.2% sehingga kaya akan kandungan silikon dengan fasa eutektik sebagai fasa tambahan.

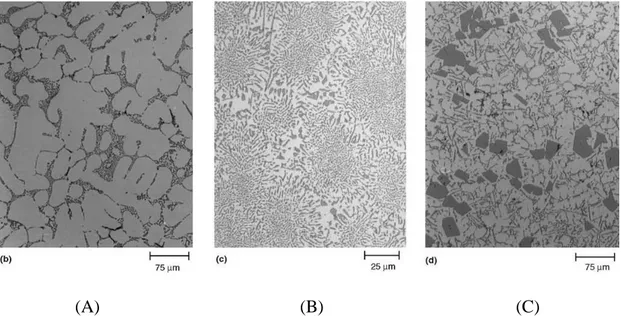

(A) (B) (C)

Gambar 2.3 (a) Struktur Mikro Paduan Hypoeutectic. (B) Struktur Mikro Paduan Eutectic. (C) Struktur Mikro Paduan Hypereutectic.

8 Tipe paduan tergantung pada presentase kandungan silikon ini akan berpengaruh terhadap titik beku (freezing point) yang dipakai pada proses pengecoran aluminium yang dapat dilihat pada tabel 2.1 [9].

Tabel 2.1. Kandungan Si Terhadap Temperatur Titik Beku Paduan Aluminium

Alloy Si content BS alloy Typical freezing

range (0C)

Low Silicon 4 – 6 % LM 4 625 – 525

Medium Silicon 7,5 – 9,5 % LM 25 615 – 550

Eutectic Alloys 10 – 13 % LM 6 575– 565

Special Hypereutectic Alloys >16 % LM 30 650 – 505 (ASM International, 2004)

2.1.2. Aluminium A356

Aluminium alloy A356 terdiri dari 7% Si, 0.3% Mg alloy dan 0.2% Fe dan 0.10% Zn. Campuran logam ini memiliki kualitas pengecoran dan pemesinan yang baik. Material ini sering digunakan pada proses perlakuan panas. Material ini cukup tahan korosi dan sangat bagus bila digunakan pada pengelasan. Jenis aluminium ini sering digunakan pada bagian pesawat, housing pompa, impeler, blower berkecepatan tinggi dan pengecoran pada struktur yang kuat.

Berikut ini merupakan spesifikasi aluminium alloy A356 pada keadaan atmosfir yang di tabulasikan pada tabel 3.1 [10].

Tabel 2.2. Spesifikasi Fluida No Spesifikasi Fluida 1 Massa Jenis 2,713 g/cm3 2 Kalor Jenis 0,963 J/g.°C 3 Konduktifitas Termal 151 W/m.K 4 Temperatur Solidus 557 °C 5 Temperatur Likuidus 613 °C 6 Viskositas Dinamis 1.2 x 10-3 Pa · s

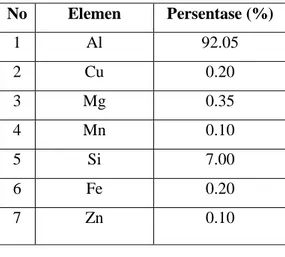

9 Aluminium alloy A356 terdiri dari berbagai elemen penyusun seperti ditunjukkan pada Tabel 2.3 berikut ini [10]:

Tabel 2.3. Elemen Penyusun Aluminium Alloy A356

No Elemen Persentase (%) 1 Al 92.05 2 Cu 0.20 3 Mg 0.35 4 Mn 0.10 5 Si 7.00 6 Fe 0.20 7 Zn 0.10

2.2 Pengecoran Cetakan Pasir

Pengecoran cetakan pasir adalah proses pengecoran logam yang menggunakan pasir sebagai bahan cetakan. Istilah “cetakan pasir" juga dapat merujuk kepada wadah cairan logam bertemperatur tinggi (molten metal) yang dihasilkan melalui proses pengecoran cetakan pasir. Coran pasir diproduksi di pabrik-pabrik khusus yang disebut dengan foundri [11]. Lebih dari 70% dari semua pengecoran logam dihasilkan melalui pengecoran cetakan pasir [12].

Pengecoran cetakan pasir relatif murah dan tahan terhadap temperatur tinggi bahkan digunakan untuk pengecoran baja. Sebagai bahan penambah dan perekat, tanah liat dicampur dengan pasir. Campuran dibasahi, biasanya dengan air, tapi kadang-kadang dengan zat lain, untuk menambah kekuatan dan plastisitas tanah liat sehingga cocok untuk pembentukan cetakan. Pasir biasanya ditempatkan dalam sistem pola atau kotak cetakan. Rongga cetakan dan sistem saluran masuk diciptakan dengan cara pemadatan pasir disekitar model, atau pola, atau diukir langsung ke pasir.

Cetakan pasir untuk pembentukan benda tuangan melalui pengecoran harus dibuat dan dikerjakan sedemikian rupa dengan bagian-bagian yang lengkap

10 sesuai dengan bentuk benda kerja sehingga diperoleh bentuk yang sempurna sesuai dengan yang kita kehendaki.

Bagian-bagian dari cetakan pasir ini antara lain meliputi: 1. Pola, mal atau model (pattern).

2. Inti (core). 3. Cope dan drag. 4. Gate dan riser.

Cetakan pasir merupakan cetakan yang paling banyak digunakan, karena memiliki keunggulan:

a. Dapat mencetak logam dengan titik lebur yang tinggi, seperti baja, nikel dan titanium.

b. Dapat mencetak benda cor dari ukuran kecil sampai dengan ukuran besar. c. Jumlah produksi dari satu sampai jutaan.

Ada beberapa syarat bagi pasir untuk cetakan yang harus dipenuhi agar hasil coran tersebut sempurna, antara lain:

1. Kemampuan pembentukan

Sifat ini memungkinkan pasir cetak memiliki kadar kekentalan yang tepat dan bisa mengisi semua sisi dari ujung dan pola sehingga menjamin bahwa hasil coran memiliki dimensi yang benar.

2. Plastisitas

Plastisitas bisa bergerak naik maupun turun mengisi rongga-rongga yang kosong. Sifat plastisitas ini berkait erat dengan kandungan air pada pasir cetak yang bertindak sebagai pelumas sehingga memungkinkan pasir cetak mudah bergerak antara satu dengan lainnya.

11 3. Kekuatan basah

Kekuatan ini menjamin cetakan tidak hancur/rusak ketika diisi dengan cairan logam ataupun ketika dipindah-pindahkan. Kekuatan ini tergantung pada jumlah dan jenis pengikat dari pasir cetak.

4. Kekuatan kering

Kekuatan ini diperlukan pada saat cetakan mengering karena perpindahan panas dengan cairan logam. Kekuatan ini juga tergantung pada jumlah dan jenis pengikat.

5. Permeabilitas

Sifat ini memungkinkan udara dan uap atau gas-gas lain dari evaporasi air dan pengikat. Jika bahan-bahan ini menempati rongga cetakan maka akan menjadi hasil pengecoran yang kurang baik terutama bila terjebak pada hasil coran yang menjadikan cacat pada coran.

Gambar 2.4 Proses Pembuatan Cetakan (Surdia.T, 1996).

12 Pasir cetak yang lazim digunakan dalam proses pengecoran adalah sebagai berikut [12][14]:

1. Pasir Silika

Pasir silika didapat dengan cara menghancurkan batu silika, kemudian disaring untuk mendapatkan ukuran butiran yang diinginkan. Pasir silika merupakan pasir yang paling umum digunakan karena mudah didapat dan jumlah yang besar serta biaya yang rendah. Kelemahannya yaitu yang ekspansi termal yang tinggi, yang dapat menyebabkan cacat pada pengecoran logam bertitik leleh tinggi, serta konduktivitas termal yang rendah.

2. Pasir Zirkon

Pasir Zirkon berasal dari pantai timur australia yang mempunyai daya yahan api yang efektif untuk mencegah sinter. Pasir zirkon memiliki ekspansi termal yang rendah dan konduktifitas termal yang tinggi. Dikarenakan memiliki karakteristik yang baik pasir ini bisa digunakan pada pengecoran baja dan campuran logam sejenisnya.

3. Pasir Olivin

Pasir Olivin didapat dengan cara menghancurkan batu yang membentuk 2MgO, SiO2 dan 2FeO.SiO2. Pasir olivin mempunyai daya hantar panas yang lebih besar dibanding pasir silika.

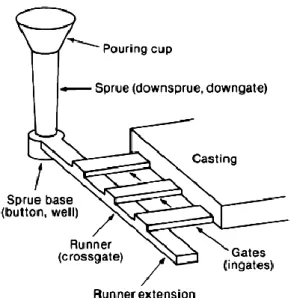

2.3 Sistem Saluran Masuk

Elemen dasar pada sistem saluran masuk termasuk pouring basin, sprue, sprue well, runner and ingate, berurutan dari mengalirnya cairan logam dari ladle hingga ke mould cavity seperti terlihat pada gambar 2.5.

13 Gambar 2.5 Elemen Dasar ada Sistem Saluran Masuk

(ASM 1988:1281)

1. Berdasarkan bidang pembagi, sistem saluran terbagi atas sistem saluranhorizontal dan sistem saluran vertikal seperti terlihat pada gambar 2.6.

Gambar 2.6 Klasifikasi Saluran Masuk Berdasarkan Bidang Pembagi (a) Saluran Masuk Horizontal dan (b) Saluran Masuk Vertikal

(Iyengar, S., 2002) a. Sistem Saluran Masuk Horizontal

Sistem saluran ini dibagi oleh bidang horizontal. Sistem saluran ini sangat cocok untuk pengecoran mendatar seperti pada green sand casting dan gravity die casting.

14 b. Sistem Saluran Masuk Vertikal

Sistem saluran ini dibagi oleh bidang vertikal. Pada high pressure sand molding, shell molding dan gravity die casting, sprue menjulang pada sumbu vertikal tetapi pada pressure die casting sprue terletak pada bidang pembagi. Sangat cocok untuk pembuatan produk coran dengan ketinggian tertentu.

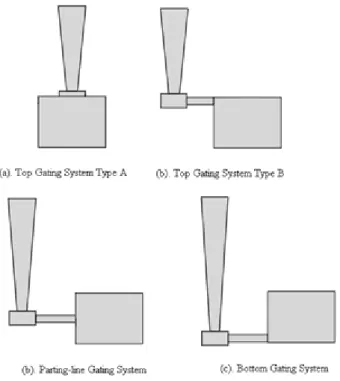

2. Berdasarkan posisi ingate, sistem saluran terbagi atas top, bottom dan parting-line gating system seperti terlihat pada Gambar 2.7:

Gambar 2.7 Klasifikasi Saluran Masuk Berdasarkan Ketinggian Saluran Masuk (Iyengar, S., 2002)

a. Top Gating System

Pada sistem saluran ini cairan logam mengalir ke cavity langsung dari atas cetakan. Keuntungan sistem saluran ini yaitu adanya solidifikasi langsung dari dasar ke atas cavity. Kerugiannya yaitu cairan yang jatuh bebas cendrung menyebabkan erosi cetakan. Kecepatan cairan olgam konstan dari atas ke bawah

15 cavity yang menghasilkan pengisian cairan logam tercepat dibanding parting-line gating system dan bottom gating system.

b. Parting-line Gating System

Pada sistem saluran masuk ini pintu saluran terletak ditengah cetakan. Memiliki keuntungan yang sama dengan bottom gating system yaitu menghindari gerak jatuh bebas tetapi memiliki waktu pengisian cairan yang lebih cepat dibandingkan bottom gating system. Efek turublensi juga lebih kecil jika dibandingkan dengan top gating system.Sering digunakan pada pengecoran dengan saluran masuk horizontal.

c. Bottom Gating System

Pada sistem saluran ini cairan logam mengalir dari bawah ke atas cavity.Sangat cocok pada pengecoran yang cukup tinggi dimana gerak jatuh bebas cairan logam sangat dihindari. Keuntungannya sistem saluran ini yaitu sedikitnya gangguan pada saat cairan logam masuk kedalam cetakan. Kerugiannya yaitu waktu pengisian cairan logam yang lebih lama dan kurangnya kecepatan saat cairan logam memasuki cavity.

3. Berdasarkan perbandingan rasio luas area sprue exit, runner dan ingate (AS :

AR : AG) sistem saluran ini dibagi atas pressurized system dan non pressurized

system.

a. Pressurized System

Gambar 2.8 Rasio Luas Area Sprue Exit, Runner dan Ingate (Iyengar, S., 2002)

16 Pada sistem ini tekanan pada saluran masuk cendrung stabil. Untuk membuat sistem cetakan seperti ini luas area pada ingate harus lebih kecil dari luas area pada sprue exit (AG< AS). Sistem ini menjaga sistem saluran penuh

dengan cairan logam. Rasio pengisian cairan juga bertambah. Bagaimanapun, kecepatan pengisian cairan logam yang tinggi menyebabkan turbulensi.

b. Non Pressurized System

Pada sistem ini choke ditempatkan pada sprue exit. Luas area sprue exit area lebih sedikit dari luas area pada ingate ( AS< AG ), sebagai contoh 1:2:2,

1:4:4. Karena rendahnya kecepatan, waktu pengisian akan lebih sedikit. Kerugiannya yaitu terpisahnya aliran cairan logam yang juga menyebabkan turbulensi [16].

2.4 Dinamika Fluida

Dinamika fluida merupakan subdisiplin dari mekanika fluida yang berhubungan dengan aliran fluida atau disebut juga sebagai ilmu yang membahas mengenai pergerakan fluida (cairan dan gas). Dinamika fluida membawahi beberapa subdisiplin diantaranya aerodinamis dan hidrodinamis. Dinamika fluida menawarkan struktur sistematis dan mendasari disiplin ilmu yang mencakup hukum empiris dan semi-empiris yang berasal dari pengukuran aliran dan digunakan untuk memecahkan masalah praktis [17]. Solusi untuk masalah dinamika fluida biasanya melibatkan perhitungan berbagai properti dari fluida, seperti kecepatan aliran, tekanan, kepadatan, dan suhu, sebagai fungsi ruang dan waktu.

Fluida secara khusus didefinisikan sebagai zat yang berdeformasi terus menerus selama dipengaruhi suatu tegangan geser. Sebuah tegangan geser terbentuk apabila sebuah gaya tangensial bekerja pada sebuah permukaan. Apabila benda-benda padat biasanya seperti baja atau logam-logam lainnya dikenai oleh suatu tegangan geser, mula-mula benda itu akan berdeformasi (biasanya sangat kecil), tetapi tidak akan terus menerus berdeformasi (mengalir).

17 Aliran fluida terbagi atas beberapa kategori, dibagi berdasarkan sifat-sifat yang paling dominan dari aliran tersebut, atau berdasarkan jenis dari fluida terkait [18]. 2.4.1 Berdasarkan pergerakannya aliran fluida terdiri dari:

1. Steady Flow

Steady flow merupakan suatu aliran fluida dimana kecepatannya tidak terpengaruh oleh perubahan waktu, sehingga kecepatan konstan pada setiap titik pada aliran tersebut.

2. Non Steady Flow

Non steady flow terjadi apabila ada suatu perubahan kecepatan pada aliran tersebut terhadap perubahan waktu.

3. Uniform Flow

Uniform flow merupakam aliran fluida yang terjadi besar dan arah dari vector-vektor kecepatan tidak berubah dari suatu titik ke titik berikutnya dalam aliranfluida tersebut.

4. Non Uniform Flow

Aliran Non Uniform Flow terjadi jika besar dan arah vector-vektor kecepatan fluida selalu berubah terhadap lintasannya. Ini terjadi apabila luas penampang medium fluida juga berubah.

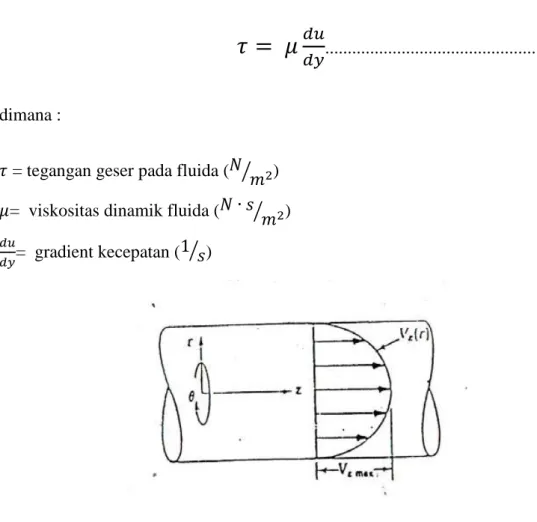

2.4.2 Aliran fluida berdasarkan gaya yang bekerja pada fluida tersebut: 1. Aliran Laminar

Aliran laminar didefinisikan sebagai aliran dengan fluida yang bergerak dalam lapisan- lapisan, atau lamina-lamina dengan satu lapisan meluncur secara merata. Dalan aliran laminar ini viskositas berfungsi untuk meredam

18 kecenderungan-kecenderungan terjadinya gerakan relative antara lapisan. Sehingga aliran laminar memenuhi pasti hukum viskositas Newton, yaitu:

...(2.1)

dimana :

= tegangan geser pada fluida ( ⁄ ) = viskositas dinamik fluida ( ⁄ )

= gradient kecepatan ( ⁄ )

Gambar 2.9 Distribusi Kecepatan Aliran Laminar pada Pipa Tertutup (Monson, B., 2004)

2. Aliran Turbulen

Aliran turbulen didefinisikan sebagai aliran yang dimana pergerakan partikel-partikel fluida sangat tidak menentu karena mengalami pencampuran serta putaran partikel antar lapisan, yang mengakibatkan saling tukar momentum dari satu bagian fluida kebagian fluida yang lain dalam skala yang besar. Turbulensi yang terjadi mengakibatkan tegangan geser yang merata diseluruh fluida sehingga menghasilkan kerugian-kerugian aliran.

19 Gambar 2.10 Distribusi Kecepatan Aliran Turbulen Dalam Pipa Tertutup pada

Arah Aksial (Monson, B., 2004) 3. Aliran Transisi

Aliran transisi merupakan aliran peralihan dari aliran laminar ke aliran turbulen. 2.4.3 Aliran berdasarkan bisa tidaknya dikompres yaitu sebagai berikut:

1. Compressible flow, dimana aliran ini merupakan aliranyang mampu mampat.

2. Incompressible flow yaitu aliran tidak mampu mampat. 2.5 Cacat Rongga Udara (Blowhole)

Cacat rongga udara (blowhole) merupakan salah satu jenis cacat pada pengecoran dimana cacat tersebut berupa lubang pada permukaan benda coran [19]. Biasanya berukuran ±3 mm dengan permukaan dalam yang cenderung berkilau dikarenakan adanya lapisan grafit yang terbentuk pada permukaan [20].

Cacat ini terjadi karena adanya gas yang terperangkap pada cairan logam pada saat proses solidifikasi. Penyebabnya antara lain bisa berupa permeabilitas pasir yang terlalu rendah, teknik pengumpanan yang kurang baik dan ketidaktepatan sistem saluran. Cacat ini dapat dikurangi dengan mendesain sistem saluran sedemikian rupa agar aliran pada saat penuangan lebih merata dan teratur sehingga pembekuan terarah (directional solidification) dapat tercapai [21][22].

20 Gambar 2.11 Cacat Rongga Udara (Blowholes)

(Prabowo, T. 2003) 2.6 CFD (Computational Fluid Dinamics)

Aliran fluida baik cair maupun gas merupakan suatu zat yang sangat umum dalam kehidupan sehari-hari. Misalnya pengkondisian udara bagi bangunan dan mobil, aliran kompleks pada alat penukar kalor dan reaktor kimia, pembakaran di motor bakar, dan lain-lain, yang mana cukup menarik untuk diteliti, diselidiki, dan analisis. Penelitian untuk membahas fenomena tersebut membutuhkan suatu cara yang mampu mendesain dan memprediksi hasil dari berbagai macam atau jenis karakteristik fluida yang diteliti atau disimulasi dengan akurat dan cepat. Maka berkembanglah suatu ilmu yang dinamakan computational fluid dynamics [23].

Computational fluid dynamics, atau disingkat CFD, merupakan salah satu bidang pembelajaran dari fluida dinamis yang merupakan salah satu cabang dari fluida mekanik yang menggunakan analisis numerik dan algoritma untuk menganalisa dan memecahkan semua masalah yang berkaitan dengan aliran fluida [24]. Mulai dari aliran fluida, perpindahan panas dan reaksi kimia yang terjadi pada fluida. Atas prinsip-prinsip dasar mekanika fluida, hukum kekekalan energi, momentum, massa, serta penghitungan dengan CFD dapat dilakukan. Pengembangan sebuah perangkat lunak (software) CFD mampu memberikan kekuatan untuk mensimulasikan aliran fluida, perpindahan panas, perpindahan massa, benda-benda bergerak, aliran multifasa, reaksi kimia, interaksi fluida dan struktur, dan sistem akustik hanya dengan permodelan dikomputer. Dengan menggunakan software ini dapat dibuat virtual prototype dari sebuah sistem atau alat yang ingin dianalisa dengan menerapkan kondisi nyata dilapangan. Dengan menggunakan software CFD akan didapatkan data-data, gambar-gambar, atau

21 kurva-kurva yang menunjukkan prediksi dariperformansi keandalan sistem yang akan didesain [25].

Secara sederhana proses penghitungan yang dilakukan oleh aplikasi CFD adalah dengan kontrol-kontrol perhitungan yang memanfaatkan persamaan-persamaan. Persamaan-persamaan ini adalah persamaan yang melakukan perhitungan pada semua parameter yang terlibat dalam domain. Misalnya ketika suatu model yang akan dianalisa berkaitan dengan temperatur maka model tersebut melibatkan persamaan energi atau konservasi dari energi tersebut. Inisialisasi awal dari persamaan tersebut adalah boundary condition. Boundary condition adalah kondisi dimana kontrol-kontrol perhitungan didefinisikan sebagai definisi awal yang akan dilibatkan ke kontrol-kontrol penghitungan yang berdekatan dengannya melalui persamaan-persamaan yang terlibat.

2.6.1 Proses Simulasi CFD

Pada umumnya terdapat tiga tahapan yang harus dilakukan ketika melakukan simulasi pada solver CFD, yaitu sebagai berikut [25]:

1. Preposessor 2. Processor 3. Post processor

Prepocessor mencakup proses penginputan data mulai dari pendefinisian domain serta pendefinisian kondisi batas (boundary condition). Ditahap ini juga wilayah kerja atau ruangan benda yang akan dianalisa dibagi-bagi dengan jumlah grid tertentu atau sering juga disebut dengan meshing. Tahap selanjutnya adalah processor, pada tahap ini terdapat proses penghitungan data-data input dengan persamaan yang terlibat secara iteratif. Artinya penghitungan dilakukan hingga hasil menuju error terkecil atau hingga mencapai nilai yang konvergen. Penghitungan dilakukan secara menyeluruh terhadap volume kontrol dengan proses integrasi persamaan diskrit. Tahap akhir merupakan tahap post-processor dimana hasil perhitungan divisualisasikan ke dalam gambar, grafik bahkan animasi dengan pola warna tertentu.

22 Hal yang paling mendasar kenapa konsep CFD banyak sekali digunakan dalam dunia industri dikarenakan dengan software berbasis CFD dapat dilakukan analisa terhadap suatu sistem dengan menghemat waktu dan biaya untuk melakukan eksperimen. Dengan kata lain desain pemesinan yang dilakukan lebih singkat. Hal ini yang mendasari pemakaian konsep CFD yaitu pemahaman yang lebih dalam mengenai suatu masalah yang akan diselesaikan atau dalam hal ini pemahaman lebih dalam tentang karakterisrik aliran fluida dengan melihat hasil berupa grafik, vektor, kontur dan bahkan animasi [26].

Pemakaian CFD secara umum dipakai untuk memprediksi : a. Aliran dan panas.

b. Transfer massa.

c. Perubahan fasa seperti pada proses melting, pengembunan dan pendidihan.

d. Reaksi kimia seperti pembakaran. e. Gerakan mekanis seperti piston dan fan. f. Tegangan dan tumpuan pada benda solid. g. Gelembung elektromagnetik.

2.6.2 Persamaan Pembentuk Aliran

Pemodelan dengan metode komputasi pada dasarnya menggunakan persamaan dasar dinamika fluida, momentum, dan energi. Persamaan-persamaan ini merupakan pernyataan matematis untuk tiga prinsip dasar fisika :

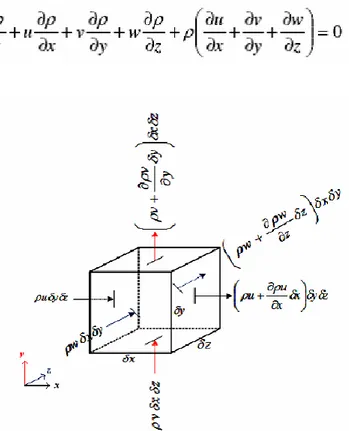

1. Hukum Kekekalan Massa (The Conservation of Mass)

2. Hukum Kekekalan Momentum (The Conservation of Momentum) sebagai interpretasi dari hukum kedua Newton (Newton’s Second Law of Motion) 3. Hukum Kekekalan Energi (The Conservation of Energy)

23 Konsep utama hukum ini adalah laju kenaikan massa dalam volume kontrol adalah sama dengan laju net aliran massa fluida ke dalam elemen batas. Secara sederhana dapat ditulis:

...(2.17) Secara umum hukum kekekalan massa (The Conservation of Mass) 3 dimensi dapat ditulis dengan persamaan sebagai berikut:

...(2.18)

Gambar 2.12 Hukum Kekekalan Massa pada Sebuah Elemen Fluida 3 Dimensi (Ambarita, H. 2011)

2. Hukum Kekekalan Momentum (The Conservation of Momentum)

Hukum kekekalan momentum ini merupakan interpretasi dari hukum ke-2 Newton (arah sumbu-x) yaitu :

24 Gambar 2.13 Hukum Kekekalan Momentum Arah Sumbu-x pada Sebuah Elemen

Fluida 3 Dimensi (Ambarita, H. 2011)

Secara umum hukum kekekalan momentum (The Conservation of Momentum) arah sumbu-x 3 dimensi dapat ditulis dengan persamaan sebagai berikut:

...(2.20) Dengan cara dan bentuk yang sama persamaan kekekalan momentum 3 dimensi arah sumbu-y dan arah sumbu-z dapat ditulis dengan persamaan sebagai berikut.

...(2.21) dan

25 3. Hukum kekekalan Energi (The Conservation of Energy)

Hukum ini merupakan aplikasi dari hukum ketiga fisika (termodinamika) yaitu laju perubahan energi dalam suatu elemen adalah sama dengan jumlah net fluks panas yang masuk ke dalam elemen dan kerja yang dikenakan pada elemen tersebut. Pernyataan ini dapat ditulis dalam bentuk persamaan :

...(2.23)

Gambar 2.14 Kerja yang Dikenakan pada Sebuah Elemen Arah Sumbu-x (Ambarita, H. 2011)

Gambar 2.15 Fluks Panas yang Melintasi Permukaan Sebuah Elemen (Ambarita, H. 2011)

26 Secara umum kerja yang dikenakan arah sumbu-x, sumbu-y dan sumbu-z dapat ditulis dengan persamaan sebagai berikut.

...(2.24a)

...(2.24b)

...(2.24c) Sedangkan persamaan fluks panas yang melintasi permukaan sebuah elemen dapat ditulis dengan persamaan.

...(2.25) Dengan mensubstitusi persamaan (2.22) dan (2.23) ke dalam persamaan (2.21) di atas akan diperoleh sebuah persamaan (2.24) untuk hukum kekekalan energi di mana i, j, k = 1, 2, 3 yang menunjukkan arah sumbu-x, -y, dan –z.

...(2.26) Di mana Φ adalah fungsi dissipasi dengan bentuk sebagai berikut.

....(2.27)

2.7 Stir Casting

Stir casting adalah proses pengecoran dengan cara menambahkan suatu logam murni (biasanya aluminium) dengan suatu unsur penguat, dengan cara

27 melebur logam murni tersebut kemudian logam murni yang sudah mencair tersebut diaduk-aduk secara terus menerus hingga terbentuk sebuah pusaran, kemudian unsur penguat (berupa serbuk) tersebut dicampurkan sedikit demi sedikit melalui tepi dari pusaran yang telah terbentuk itu. Mesin stir casting dapat dilihat pada gambar 2.16 berikut ini:

Gambar 2.16 Skema Eksperimental Mesin Stir Casting (Haque, S. 2014)

Sebuah proses stir casting, bahan penguat didistribusikan kedalam logam paduan yang mencair dengan pengadukan mekanik. Stir casting dari metal matrix composite dimulai pada 1968, ketika S. Ray memperkenalkan partikel – partikel alumina yang terdapat pada peleburan aluminium yang dicampur pada proses pencampuran aluminium alloys yang mengandung serbuk keramik pada proses pengadukan. Pengadukan mekanik dalam furnance adalah elemen kunci dari proses ini. Proses pencampuran logam paduan dengan serbuk keramik dapat digunakan pada die casting, permanent mold casting atau sand casting.

Komposit coran kadang–kadang dapat menurunkan porositas, memperhalus mikrostruktur dan keseragaman distribusi dari proses penguatan logam paduan. Perhatian sekarang ini yang dihubungkan dengan proses stir casting adalah terpisahnya partikel–partikel penguat dari logam paduan yang disebabkan oleh permukaan atau keadaan dari partikel – partikel penguat selama

28 peleburan dan proses pengecoran. Distribusi terakhir dari partikel – partikel pada saat pembekuan bergantung pada sifat–sifat material dan parameter – parameter proses seperti kondisi cair dari partikel – partikel pada saatpencampuran, kekuatan dari pengadukan, density, dan waktu pembekuan. Distribusi dari partikel – partikel pada saat pencampuran matrix bergantung pada geometry dari pengadukan mekanik, parameter pengadukan, letak dari pengaduk mekanik pada saat pencampuran, temperatur peleburan dan karakteristik dari partikel yang ditambahkan.

Sebuah perkembangan yang menarik dalam stir casting adalah proses pencampuran dua langkah. Dalam proses ini material utama dipanaskan diatas temperatur cairnya sehingga logam benar – benar tercampur. Campuran kemudian didinginkan pada temperatur antara titik cair dan padat dan dan dijaga tetap pada sebuah temperatur tersebut .pada langkah ini, partikel – partikel yang sudah dipanaskan di tambahkan dan dicampur. Hasil pencampuran dipanaskan lagi ke bentuk cair yang sempurna dan dicampurkan secara menyeluruh [27].

Ada beberapa keuntungan dari proses stir casting, diantaranya adalah [28]: 1. Dapat memperoleh suatu material tertentu yang sulit dan tidak mungkin didapatkan dengan proses lain (memadukan suatu logam dengan suatu bahan penguat).

2. Proses stir casting mempunyai prospek yang sangat baik dalam bidang pekerjaan karena produk dari stir casting tersebut relatif lebih baik sifat mekaniknya bila dibandingkan dengan hasil-hasil casting yang lain.

3. Proses stir casting lebih ekonomis karena material paduan yang ditambahkan merupakan material sisa-sisa dari suatu produksi yang pada umumnya sudah tidak dipakai lagi.

4. Dengan adanya proses pengadukan dalam stir casting maka hasil produk cor akanmenjadi lebih baik. Karena memungkinkan gelembung-gelembung udara yang terperangkap dalam logam cair selama proses penuangan untuk naik ke permukaan logam cair, sehingga cacat akibat terjebaknya udara dalam produk cor dapat berkurang.