7

PERENCANAAN GUDANG MATERIAL FREESTYLE SCOOTER UNTUK

WAKTU PENYIMPANAN 1 BULAN

Nurchajat1, Widjanarko2, Eko Hendry Suyono3

1,2,3 Jurusan Teknik Mesin Politeknik Negeri Malang

nurchajat_polmal@yahoo.co.id, ekosuyono700@gmail.com, widatisa_oke@yahoo.com

Abstrak

Material adalah salah satu faktor utama dari keberlangsungan proses produksi disamping faktor-faktor lain seperti manusia, mesin, metode, keuangan, dan lingkungan. Tidak adanya material maka proses produksi akan berhenti, tidak ada produk yang dihasilkan, tidak ada penjualan, perusahaan akan kehilangan kesempatan untuk memperoleh keuntungan, sedangkan karyawan akan tetap digaji, dan kemungkinan konsumen akan beralih kepada produk lain sejenis, yang bisa berarti perusahaan kehilangan kepercayaan konsumen. Penyediaan material untuk setiap tahapan operasi pemesinan dimulai dengan proses pemotongan. Permasalahannya adalah berapa luas gudang material freestyle scooter dengan demand 100 unit perhari untuk waktu penyimpanan 1 bulan. Solusi dari permasalahan ini adalah dengan menghitung kebutuhan material untuk stock 1 bulan dengan segala fasilitas rak material yang diperlukan untuk penyimpanannya. Tujuan tersebut akan dapat tercapai melalui tahapan-tahapan sebagai berikut: membuat gambar kerja freestyle scooter, membuat operation plan (production routing) setiap operasi pemesinan dalam membentuk komponen produk yang diputuskan untuk dibuat, menghitung kebutuhan material untuk setiap tahapan proses pembentukan untuk dapat mengasilkan produk Freestyle Scooter, menghitung luas gudang. Hasil akhir penelitian ini berupa gambar kerja Freestyle Scooter, kebutuhan material untuk stock 1 bulan dengan segala fasilitas rak material yang diperlukan untuk penyimpanannya, dan luas gudang untuk penyimpanan material.

Kata kunci: Freestyle Scooter, kebutuhan material, luas gudang

I. PENDAHULUAN

Setiap tahapan operasi pemesinan dimulai dengan proses pemotongan material, pemotongan dalam hal ini dapat dilakukan dengan menggunakan power hacksaw, sircular saw atau alat potong lainnya. Sebelum proses pemotongan material, diperlukan adanya tempat penyimpanan material yang biasa disebut gudang.

Permasalahannya adalah berapa luas gudang material freestyle scooter dengan demand 100 unit perhari untuk waktu penyimpanan 1 bulan dengan segala fasilitas rak material, pallet, hand lift truck, yang direncanakan ditempatkan di dalamnya.

Solusi dari permasalahan ini adalah dengan menghitung kebutuhan material untuk stock 1 bulan dengan segala fasilitas rak material yang diperlukan untuk penempatan material, dengan segala fasilitas material handlingnya tanpa menghitung kebutuhan jumlah mesin potong yang semestinya ditempatkan dalam gudang. Hal tersebut dapat dicapai melalui analisis, perhitungan matematis yang logis dengan tahapan-tahapan sebagai berikut: membuat gambar kerja freestyle scooter, membuat operation plan (production routing) dari komponen produk yang diputuskan untuk dibuat, menghitung kebutuhan

material untuk setiap tahapan proses pembentukan dan menghitung luas gudang.

Adapun tujuan penulisan karya tulis ini adalah :

1) Memberikan informasi terkait dengan gambar exploded, gambar kerja freestyle scooter

2) Memberikan informasi terkait operation plan (production routing) setiap operasi pemesinan dalam membentuk komponen produk yang diputuskan untuk dibuat

3) Memberikan informasi terkait perhitungan material untuk setiap tahapan proses pembentukan

4) Memberikan informasi terkait perencanaan gudang produk Freestyle Scooter.

II. MACAM-MACAM PRODUK HASIL PROSES PABRIKASI, GAMBAR EXPLODED VIEW FREESTYLE SCOOTER, GAMBAR KERJA, PRODUCTION ROUTING, MENGHITUNG KEBUTUHAN

MATERIAL, PENYIMPANAN MATERIAL Macam-Macam Produk Hasil Proses Pabrikasi

Macam-Macam Produk Hasil Proses Pabrikasi ditunjukkan dalam Gambar 2.1. Melihat begitu banyak macam komponen produk yang satu dan lainnya memiliki bentuk dan ciri yang

8 berbeda, menunjukkan bahwa produk-produk tersebut tidak mungkin dibentuk dengan hanya satu cara pembentukan atau pabrikasi, tetapi dapat dipastikan bahwa produk-produk dibuat dengan cara pabrikasi yang berbeda pula [1]. Pemahaman dan kemampuan membaca gambar teknik dan pengetahuan teknik pembentukan memberikan kemampuan untuk dapat melakukan analisa proses pembentukan yang dituangkan dalam bentuk operation plan atau Production Routing.

Gambar 2.1 Macam-macam produk hasil proses pabrikasi [3] Gambar Exploded View Freestyle Scooter

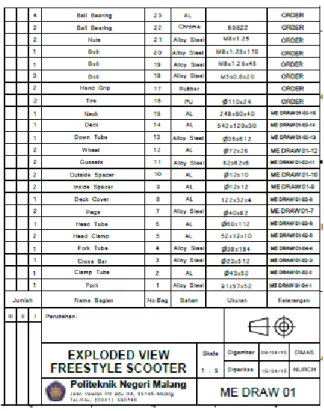

Sub bab ini menampilkan gambar exploded freestyle scooter

(gambar 2.2),dan spesifikasi serta keterangan bagian-bagian pembentuk susunan asemblingnya sebagaimana ditunjukkan pada kepala gambar (gambar 2.3) .

Gambar 2.2 ExplodedViewfreestyle scooter (ME DRAW 01)

Dari gambar exploded freestyle scootermenampilkan bentuk dan no bagian, sedangkan kepala gambar menampilkan data-data freestyle scooter, dengan nomer bagian, nama bagian yang terdi dari dari 23 komponen, dan dalam kolom keterangan menjelaskan komponen yang order dan yang

dibuat sendiri, komponen no 1 sampai dengan 15 dibuat sendiri, komponen 16 sampai dengan 23 diorder.

Gambar Kerja

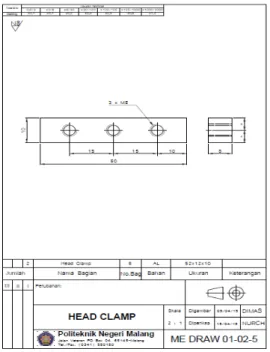

Gambar kerja (gambar 2.4) memuat informasi benda kerja yang akan di proses oleh operator produksi seperti ukuran dari benda kerja, bahan dari benda kerja, toleransi, hingga informasi pengerjaan khusus untuk membentuk benda kerja tersebut. Dengan informasi yang terdapat pada gambar kerja, operator produksi dapat menentukan langkah-langkah yang harus dilakukan untuk mencapai bentuk yang sesuai dengan apa yang direncanakan. Gambar 2.4 adalah gambar Head Clamp salah satu gambar kerja dari 15 gambar bagian yang harus dibuat sendiri yang ditampilkan sebagai contoh.

Gambar 2.3 Kepala Gambar ExplodedViewfreestyle scooter (ME DRAW 01)

9 Gambar 2.4 Head Clamp (ME DRAW 01-02-5)

Production Routing

Production routing [2], [5] berisi informasi tentang urutan pengerjaan pada setiap komponen komponen produk seperti, penjelasan tahapan pengerjaan yang dilakukan, mesin yang digunakan, lat bantu yang dibutuhkan, dan informasi hasil perhitungan standard time, siapa yang mengerjakan dan jumlah komponen.

Tabel I menunjukkan Production routing untuk produk head clamp.

Tabel I Production Routing for Head Clamp PRODUCT : FREESTYLE SCOOTER

PART : HEAD CLAMP PREPARED BY : NURCHAJAT PART NO: ME DRAW 01-02-5 DATE : 23 Sept. 2019 Op er No. Operations Description Machine Aux. Equipment Standard Time (min/unit) 01 Cut To Length

52x12x10 Power Hacksaw Saw blade, Stopper, Vise, Steel rule, Scribber, Floor stand

0,729

02 Surface Milling

membentuk sisi 8 mm

Milling

Machine End Mills cutter, Vise, Vernier caliper, Dial indicator, Magnetic block, Wrench, Arbor, Mallet, Dividing head, Foot stock

0,106 03 Surface Milling membentuk sisi 10 mm 04 Surface Milling membentuk sisi 50 mm 05 Drilling Hole Ø 5

mm Drilling Machine Vise, Drill chuck, Center drill, Vernier caliper, Twist drill Ø 5, Jig and fixture

0,169

06 Tapping 3 x M5 Bench Work

Vise, M5 taps, Tap wrench

20,93

Kebutuhan Material

Dengan mengingat adanya produk cacat yang dihasilkan pada setiap tahapan proses pemesinan, maka dapat dipastikan bahwa jumlah material (Raw Material) yang dibutuhkan tentunya akan lebih besar dari produk yang dihasilkan pada setiap tahapan proses pemesinan. Pernyataan tersebut diperjelas dengan gambar 2.5 tahapan proses pemesinan (3 tahap) dan produk input-output berikut ini:

Gambar 2.5 Tahapan Proses Pemesinan Keterangan:

RM= Raw material Pg= Good product Pd= Product defect

Secara umum perhitungan kebutuhan material dapat dirumuskan sebagai berikut:

, (unit/jam) (1)

Apabila produk cacat dinyatakan dalam % terhadap Pn (dn%) maka:

Jadi

, (unit/jam) (2)

Perhitungan kebutuhan material dilakukan mulai dari proses yang terakhir dimana Pg dari proses terakhir minimal harus sama banyaknya dengan permintaan pasar (demand rate) [2], [5].

Penyimpanan, Penataan Material dalam Gudang

Kegiatan penyimpanan dimulai sejak dari penerimaan, dalam proses produksi, dalam operasi perakitan, sampai pengiriman.

Secara keseluruhan jenis-jenis penyimpanan dapat diuraiakan dalam beberapa hal sebagai berikut [2]:

1) Penerimaan (Recieving), penyimpanan barang selama proses penerimaan dan sebelum penyaluran.

2) Gudang (Stock room, raw material storage), penyimpanan bahan baku dan barang-barang jadi yang dibeli sampai waktu yang diperlukan untuk produksi.

dn P gn P n P = + gn P n P n d n P n d gn P n P dn P gn P n P = × -× + = + = %) % 100 ( % %) 1 ( dn gn P n P -= Demand Unit/jam Pg3 = Pg2= P3 Pg1= P2 Pd3 Pd2 Pd1 O1 O2 O3 RM= P1

10 3) Perlengkapan, penyimpanan bermacam jenis perlengkapan pendukung yang tidak produktif berfungsi untuk mendukung kegiatan utama yang produktif.

4) Penyimpanan di tengah proses (In Process Storage), barang setengah jadi yang disimpan atau berada di daerah operasi menunggu untuk diproses lebih lanjut.

5) Komponen jadi yang menunggu operasi perakitan (dapat juga disimpan pada daerah di tengah proses atau daerah perakitan)

6) Penyimpanan sisa bahan, bagian, produk dsb yang dapat diproses kembali menjadi bentuk yang berguna

7) Penyimpanan buangan, sekrap dsb. pengumpulan, pemilihan, dan penyaluran barang yang tidak berguna lagi.

8) Penyimpanan macam-macam peralatan perlengkapan, peti kemas, dsb. yang tak berguna namun bisa digunakan kembali pada masa yang akan datang.

9) Penyimpanan produk jadi dari hasil proses produksi, menyimpan barang dengan aman dan rapi, pengambilan pesanan untuk pengiriman, pengepakan untuk pengiriman, menyimpan catatan yang tepat.

Gudang adalah area yang dimaksudkan untuk menyimpan material/ bahan baku dan barang-barang jadi yang dibeli sampai waktu tertentu yang diperlukan yang nantinya akan digunakan untuk memenuhi atau mensupply (menyalurkan) kebutuhan proses produksi sesuai dengan jadwal pembentukannya. Dalam keadaan normal area gudang diletakkan dalam ruangan, walaupun demikian untuk beberapa jenis barang tertentu dapat diletakkan di luar ruangan dengan maksud untuk penghematan biaya pengadaan bangunan gedung dan biaya penyimpanan. Gudang dengan fungsi demikian sering disebut dengan stock room, raw material stores, atau sebutan lain sesuai dengan tempat kerja setempat.

Penataan material dalam gudang menjadi dasar perhitungan luas area gudang. Penataan material dalam hal ini didasarkan pada jumlah dan ukuran material, material dapat dipertimbangkan untuk ditempatkan di atas lantai atau di atas rak. Pertimbangan material ditempatkan di atas lantai apabila ukurannya besar dan/atau kecil namun jumlahnya banyak sehingga secara keseluruhan bobot stock menjadi berat, karena jika diletakkan di atas rak konstruksi rak harus besar, kuat dan berat. Penempatan material di rak dipertimbangkan apabila ukuran materialnya kecil-kecil dan jumlahnya sedikit sehingga keseluruhan stock bobotnya menjadi relatif ringan, selain itu untuk menghemat luas lantai karena rak dapat dibuat bertingkat, selanjutnya perencanaan gudang dapat direalisasi.

III. RANCANGAN PENELITIAN

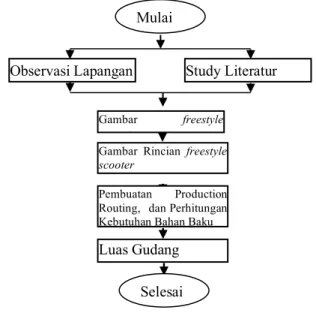

Rancangan penelitian ditunjukkan pada gambar 2.6 sebagai berikut :

Gambar 2.6 Rancangan penelitian

IV. PEMBUATAN PRODUCTION ROUTING DAN PERHITUNGAN KEBUTUHAN MATERIAL

Pembuatan Production Routing

Mengingat jumlah komponen cukup banyak sekitar 15 unit, maka dam hal ini pembuatan production routing dibatasi hanya 1 unit saja untuk mewakilinya. Untuk menghemat jumlah halaman diambil komponen head clamp sebagaimana gambar 2.4 Head Clamp dan tabel Tabel 2.5 Production Routing for Head Clam .

Perhitungan Kebutuhan Material

Apabila Prosentase cacat(C%) setiap tahapan proses diketahui sebagai berikut: Power Hacksaw ( C1 % ) : 0,5 % = 0,005 Milling Machine ( C2 % ) : 2 % = 0,02 Drilling Machine ( C3% ) : 1,5 % = 0,015 Bench Work ( C4 % ) : 0,8 % = 0,008 dan Demand : 100 unit/hari

Material yang harus disediakan untuk setiap awal proses Good Product Power Hacksaw ( Pg 1 )

God Product Milling Machine ( Pg 2 ) Good Product Drilling Machine ( Pg 3 ) Good Product Bench Work ( Pg 4 )

Mengingat data yang diketahui adalah data permintaan pasar maka perhitungan dimulai dari proses terakhir [2]:

Pg 4 = ( )* + , % ) !"#$%& = )// 0%12/4$51 ( )* /,//7 ) = 101 unit/hari Pg 3 = ( )* + : % ) 89 , = )/) 0%12/4$51 ( )* /,/); ) = 103 unit/hari Pg 2 = ( )* + < % ) 89 : = )/: 0%12/4$51 ( )* /,/< ) = 105 unit/hari Pg 1 = ( )* + ) % ) 89 < = )/; 0%12/4$51 ( )* /,//; ) = 106 unit/hari Gambar freestyle scooter

Gambar Rincian freestyle scooter

Luas Gudang

Observasi Lapangan Study Literatur

Pembuatan Production Routing, dan Perhitungan Kebutuhan Bahan Baku

Mulai

11 Perhitungan kebutuhan material dalam satuan lonjor pada tahap awal proses, [4]

Dengan adanya cacat pada setiap tahapan proses tersebut menjadikan material yang harus disediakan untuk awal proses Pg 1 = 106 unit/hari

Ukuran benda kerja = 12x10x52mm Ukuran raw material = 6000 mm/lonjor

Ukuran Total Benda Kerja = Pg 1 x Ukuran benda kerja = 106 x 52 = 5457 mm Kebutuhan material =

= = 0,909 lonjor/hari = 0,909 lonjor/hari x 30 hari/ bulan

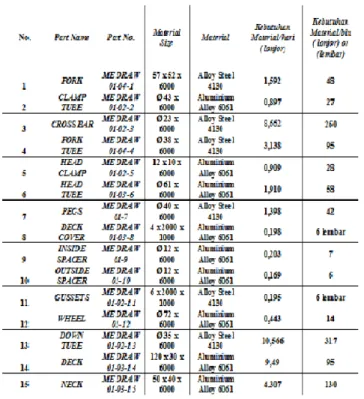

Kebutuhan material = 27,27 lonjor bulan ≈ 28 lonjor/ bulan. Rekapitulasi kebutuhan material/ bulan ditunjukkan dalam tabel II sebagai berikut.

Tabel II Rekapitulasi kebutuhan Material/ bulan

Perhitungan luas lantai

Dalam perhitungan luas lantai diambil Cross bar Ø 23x6000, (6000 mm adalah ukuran raw material/lonjor) sebagai contoh perhitungan, yang mana dari hasil perhitungan sebelumnya diketahui kebutuhan material per bulan untuk komponen tersebut sebanyak 260 lonjor (tabel II baris 3). Penyusunan material direncanakan dengan jumlah kolom 26, dengan tumpukan 10 lonjor per kolomnya (gambar 2.7), maka luas yang diperlukan untuk penyimpanannya adalah 0,023x26x6= 3,588 m2.

Gambar 2.7 Tumpukan material Cross bar Ø 23x6000 (26 kolom, 10 baris, 6 m panjang)

Perhitungan dengan cara yang sama untuk komponen yang lain sebagaimana material Cross bar tersebut diperoleh rekapitulasi luas lantai ditunjukkan pada tabel III.

Tabel III Rekapitusai luas lantai tanpa rak

Desain Rak Material

Untuk ukuran penampang material yang kecil, dan dengan jumlah material yang sedikit, luas rak ditentukan oleh susunan material dengan jumlah kolom dan baris tumpukannya. Head clamp dengan ukuran 12x10x6000 sejumlah 28 unit, disusun dalam 7 kolom dan 4 baris. Sedangkan untuk komponen yang lain dilakukan dengan cara yang sama, maka diperoleh rekapitulasi luas lantai rak sebagaimana ditunjukkan dalam tabel IV di bawah ini.

Tabel IV Rekapitusai luas lantai rak material

Dengan beberapa pertimbangan digunakan disain rak segitiga yang simetris (seimbang kanan dan kiri) dan dengan mempertimbangkan factor kemudahan dalam proses pengambilannya. Penempatan komponen head clamp dalam hal ini dibuat di dua sisi sehingga tumpukan barisnya yang semula adalah 4 baris sekarang menjadi 2 baris, dan jumlah kolom yang semula 7 menjadi 14 [4]. Sedangkan untuk komponen inside spacer, dan outside spacer masing-masing

material raw ukuran kerja benda total Ukuran hari mm/lonjor/ 6000 mm 5457

12 ditempatkan di atas komponen head clamp, sedangkan untuk komponen gusset dan deck cover diletakkan diantara kaki-kaki rak segitiga, sebagaimana gambar 2.8

Ukuran head clamp 12x10x6000, 14 kolom Ukuran lebar rak untuk head clamp= 12x14

= 0,168 m

Panjang material 6 m, dan dengan adanya kaki rak, ukuran luas lantai rak yang dibutuhkan dibuat 1x 6 m2 = 6 m2.

Gambar 2.8 Rak Material Ukuran kecil (Ringan)

Total luas lantai gudang dengan kelonggaran 150%= (42+6) x 1,5 = 72 m2.

Untuk modul size 6x6 m2, maka luas gudang bisa diambil

12x6 m2.

V. PEMBAHASAN

Gudang adalah area yang dimaksudkan untuk menyimpan material/ bahan baku dan barang-barang jadi yang dibeli sampai waktu tertentu yang diperlukan yang nantinya akan digunakan untuk memenuhi atau menyupplai (menyalurkan) kebutuhan proses produksi sesuai dengan jadwal pembentukannya.

Dalam keadaan tertentu yang normal material/ bahan baku dan barang-barang jadi diletakkan atau disimpan dalam ruangan gudang, walaupun demikian untuk beberapa jenis barang tertentu dapat diletakkan di luar ruangan dengan maksud untuk penghematan biaya pengadaan bangunan gedung dan biaya penyimpanan. Gudang dengan fungsi demikian sering disebut dengan stock room, raw material stores, atau sebutan lain sesuai dengan tempat kerja setempat. Dalam penelitian ini perencanaan gudang yang dimaksud dibuat berdasarkan prisip penghematan biaya pengadaan bangunan gedung dan biaya penyimpanan dan dibuat dengan mengikuti tahapan-tahapan sebagaimana disebutkan dengan menjelaskan bagaimana pengumpulan data dilakukan Gambar 2.6 Rancangan penelitian, menjelaskan tentang pola aliran sebagai berikut: yang meliputi observasi lapangan dan study literatur, pembuatan gambar freestyle scooter, gambar rincian freestyle scooter, Pembuatan Production Routing, Perhitungan Kebutuhan Bahan Baku, dan perencanaan luas gudang.

Dengan pemahaman tentang analisis proses produksi dan didasarkan pada gambar rincian yang ada, operation plan atau production routing setiap komponen produk dapat dibuat. Komponen produk yang dibuat dalam hal ini dipilih berdasarkan kemampuan mesin yang dimiliki dalam kemampuannya untuk melakukan pembentukan, komponen-komponen lain yang standar diputuskan untuk dibeli. Berdasakan production routing yang sudah dibuat tersebut diketahui tahapan-tahapan proses pembentukannya. Prosentase cacat dari setiap tahapan proses perhitungan kebutuhan bahan baku ditentukan terlebih dahulu agar proses perhitungan dapat dilakukan.

Penataan material dalam gudang menjadi dasar perhitungan luas area gudang. Penataan material dalam hal ini didasarkan pada jumlah dan ukuran material, material dapat dipertimbangkan untuk ditempatkan di atas lantai atau di atas rak. Pertimbangan material ditempatkan di atas lantai apabila ukurannya besar dan/atau kecil namun jumlahnya banyak sehingga secara keseluruhan bobot stock menjadi berat, karena jika diletakkan di atas rak konstruksi rak harus besar, kuat dan berat. Penempatan material di rak dipertimbangkan apabila ukuran materialnya kecil-kecil dan jumlahnya sedikit sehingga keseluruhan stock bobotnya menjadi relatif ringan, selain itu untuk menghemat luas lantai karena rak dapat dibuat bertingkat selanjutnya perencanaan gudang dapat direalisasi.

VI. KESIMPULAN DAN SARAN a. Kesimpulan

Secara garis besar sebagaimana dijelaskan dalam bab IV, tujuan dari penulisan sebagaimana disebutkan dalam bab I sudah tercapai semua.

1. Pada awal pembahasan dalam bab II dimulai dengan penampilan gambar susunan dari freestyle scooter yang terdiri dari 23 komponen dengan masing-masing namanya disebutkan dalam gambar 2.3, komponen no 1 sampai dengan 15 dibuat sendiri, komponen 16 sampai dengan 23 diorder, 15 komponen yang akan dibuat sendiri digambar dengan lengkap meliputi ukurannya, jumlah yang harus dibuat, material atau bahan yang digunakan sebagaimana ditunjukkan dalam gambar dan kepala gambar dari masing-masing komponen (tidak ditampilkan semua).

2. Dari gambar komponen-komponen selanjutnya dapat dilakukan analisis pembentukannya yang dalam hal ini digunakan production routing

3. Tahapan berikutnya dilakukan perhitungan kebutuhan material. Dari analisis diperoleh hasil sebagaimana rekapitulasi kebutuhan material/ bulan sebagaimana ditunjukkan dalam Tabel II.

4. Penataan material dipisahkan menjadi 2, yaitu 1) penataan material di atas lantai untuk batang-batang dengan ukuran yang cukup besar dan jumlahnya banyak, hasil perhitungan luas lantai yang diperlukan 42 m2, 2) penataan material di atas rak, luas lantai yang diperlukan 6 m2. Sebagaimana telah dijelaskan dalam

13 bab IV, diperoleh total luas lantai gudang dengan kelonggaran 150%= (42+6) x 1,5 = 72 m2, dengan modul size 6x6 m2, maka luas gudang bisa diambil 12x6 m2.

b. Saran

Pada penelitian selanjutnya dapat dibahas hal-hal yang terkait dengan kebutuhan jumlah mesin, perhitungan luas departemen produksi, dan lay-out departemen produksi. Sebelum perhitungan kebutuhan jumlah mesin, perlu diketahui lebih dahulu berapa tingkat permintaan pasar akan produk yang dipasarkan (demand rate), lakukan perhitungan machining time, standar time, jumlah mesin. Dalam perhitungan luas departemen produksi disamping kebutuhan jumlah mesin diperlukan pula data dimensi mesin dan selanjutnya lay-out departemen produksi dapat dibuat.

DAFTAR PUSTAKA

[1] De Garmo Paul E (1979). Materials and Processes In Manufacturing, Macmillan Publishing Co., Inc. New York [2] Apple, James M. (James MacGregor). Plant Layout and Material Handling, 1977.

[3] Gerling., 1965. All about Machine Tools, Wiley Eas tern Limited, New Delhi.

[4] Gieck Kurt and Reiner1990,” Engineering Formulas”. 6th. West Germany: McGraw-Hill,

[5] Nurchajat., 2017. Permesinan dan Tata Letak Mesin, Polinema Press

aIdentify applicable sponsor/s here. If no sponsors, delete this text box