Perencanaan Jadwal Perawatan Pencegahaan

untuk Mengurangi Laju Biaya Pemeliharaan

Komponen Bearing 22208 C3

Elisabeth Ginting (1), Mangara Tambunan (2), Rahmi M.Sari (3),Liasta Ginting(4)

(1),(2),(3),(4)

Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara Jl. Almamater Kampus USU, Medan 20155

(1)

ir.elisabethginting@gmail.com, (2)araapul_tambunan@yahoo.com, (3)rahmi_m_sari@yahoo.com

Biaya pemeliharaan merupakan suatu permasalahan yang dihadapi oleh banyak

perusahaan manufaktur. Laju biaya pemeliharaan erat kaitannya dengan tindakan perawatan yang dilakukan oleh perusahaan. Perawatan merupakan suatu kegiatan pemeliharaan fasilitas pabrik serta mengadakan perbaikan, penyesuaian, atau penggantian agar terdapat suatu kondisi operasi produksi yang sesuai direncanakan. Apabila komponen mengalami kerusakan / kegagalan maka mesin akan menyita waktu untuk perbaikan terlebih lagi bila kerusakan yang terjadi dapat menyebabkan proses produksi berhenti dan akibatnya menimbulkan kerugian bagi perusahaan. Perusahaan XYZ telah menerapakan sistem perawatan korektif dimana tindakan terhadap mesin/peralatan dilakukan apabila mesin/peralatan yang digunakan mengalami kerusakan. Hal ini menyebabkan besarnya laju biaya pemeliharaan karena kerusakan yang terjadi dapat menyita waktu perbaikan yang lama serta menyita waktu produksi. Bearing 22208 C3 adalah salah satu komponen mesin sheeter pada industri karet Ribbed Smoke Sheet (RSS) yang sering mengalami kerusakan seperti patah ,aus hingga lepas dari komponen mesin .Oleh sebab itu diperlukan perencanaan perawatan pencegahan yang dapat digunakan untuk mendapatkan jadwal perawatan pencegahan pada komponen Bearing 22208 C3 agar dapat meredam laju biaya pemeliharaan.Penentuan jadwal perawatan pencegahan terhadap komponen Bearing 22208 C3 dilakukan dengan menggunakan metode simulasi Monte Carlo. Hasil penelitian ini menunjukkan bahwa lajubiaya pemeliharaan dapat dikurangi sebesar Rp 108.386 per hari.

Kata Kunci : Laju Biaya Pemeliharaan, Pemeliharaan korektif, Jadwal Perawatan Pencegahan, Simulasi Monte Carlo

I. PENDAHULUAN

Pemeliharaan terhadap mesin/komponen diperlukan untuk menjaga mesin produksi mampu beroperasi atau berfungsi dengan baik. Kegiatan pemeliharaan pada industri manufaktur berkaitan erat dengan kelancaran proses produksi yang dilakukan. Perusahaan dapat mengalami kerugian yang besar apabila terjadi pemberhentian secara tiba-tiba akibat adanya kerusakan. Kerugian yang timbul meliputi biaya perbaikan, peningkatan biaya langsung dan tidak langsung, serta potensi kerugian kehilangan penjualan dari perusahaan.

PT. XYZ telah menerapkan pemeliharaan korektif terhadap komponen Bearing 22208 C3 dimana perawatan terhadap komponen dilakukan jika kerusakan telah terjadi. Akibatnya sering terjadi kerusakan pada beberapa komponen salah satunya adalah komponen Bearing 22208 C3. Semakin sering terjadinya kerusakan pada komponen mesin, dapat membuat laju biaya pemeliharaan semakin besar. Hal ini tentu saja dapar merugikan perusahaan secara finansial. Permasalahan ini dapat diselesaikan dengan menentukan jadwal perawatan pencegahan pada komponen kritis mesin. Penentuan jadwal perawatan pencegahan terhadap komponen Bearing 22208 C3 dapat dilakukan dengan menggunakan metode Simulasi Monte Carlo.Penerapan Monte Carlo adalah menggunakan bilangan random sebagai sampel data hisoris yang dibangkitkan dan

digunakan dalam proses. Penelitian mengenai perencanaan perawatan pencegahan dengan simulasi Monte Carlo telah dilakukan diantaranya penelitian yang dilakukan oleh Prakoso (2012) yang menerapkan simulasi Monte Carlo dalam rangkaian perbaikan kebijakan perawatan pencegahan di perusahaan produksi continuous soap making. Hasilnya menunjukkan simulasi Monte Carlo dapat digunakan untuk memperoleh interval waktu perawatan sub sub sistem centrifuge yang memiliki laju biaya perawatan pencegahan maksimum, keandalan serta ketersediaan minimum yang disyaratkan oleh perusahaan. Febrianti (2016) telah melakukan penelitian untuk menentukan interval waktu perawatan pencegahan pada peralatan sub unit sintesa unit urea di PT X menggunakan simulasi Monte Carlo yang menunjukkan bahwa dengan interval waktu perawatan pencegahan yang diperoleh dari penelitian dapat menghemat laju biaya perawatan dan kehandalan sub unit meningkat dari keandalan yang dipersyaratkan.

Oleh karena itu penentuan jadwal perawatan pencegahan ini penting untuk dilakukan. Adanya jadwal perawatan pencegahan terhadap komponen Bearing 22208 C3 diharapkan dapat menghindari potensial pemberhentian proses produksi akibat kerusakan yang terjadi tiba-tiba.

II. METODE PENELITIAN

Penentuan waktu perawatan pencegahan optimum dilakukan dengan 3 langkah utama. Langkah-langkah tersebut adalah;

1. Menentukan menentukan distribusi terbaik dari data waktu antar kegagalan (Time to Failure = TTF) dan waktu perbaikan (Time to Repair = TTR) untuk memperoleh parameter kehandalan dan parameter maintainability.

2. Melakukan simulasi pada beberapa nilai tp (waktu perawatan) dengan metode Monte Carlo

untuk mendapatkan laju biaya perawatan pada setiap waktu perawatan.

3. Menentukan jadwal perawatan pencegahan berdasarkan laju biaya perawatan. Jadwal perawatan pencegahan optimum adalah tp yang menghasilkan laju biaya pemeliharaan

minimum.

Langkah pertama adalah memperoleh data waktu antar kegagalan dan waktu perbaikan komponen.Data yang diperoleh selanjutnya diuji untuk menentukan beantuk distribusinya yang sesuai. Dari hasil pengujian yang telah dilakukan diperoleh distribusi terbaik waktu kegagalan dan waktu perbaikan adalah distribusi Weibull 3 parameter. Menurut Ebeling (1997), distribusi waktu kegagalan dan waktu perbaikan dimodelkan sebagai berikut:

Fungsi Kepadatan Probabilitas distribusi Weibull 3P:

(1)

Fungsi keandalannya adalah:

R(t) = 1- F(t) = (2)

Fungsi distribusi kumulatif (cdf) adalah:

(3)

Langkah kedua adalah melakukan Simulasi Monte Carlo yang dilakukan dengan menggunakan perangkat lunak Excel untuk menghasilkan random number sebagai pengganti nilai-nilai yang mempunyai distribusi setara dengan populasi data TTF dan TTR komponen mesin yang sebenarnya yang diperlukan untuk memperoleh fungsi laju kerusakan F(t) dan fungsi laju perbaikan M(t). Data random number yang dibangkitkan harus dikonversi ke distribusi

nonuniform dengan metode transformasi invers. Transformasi invers (t) dilakukan menggunakan fungsi distribusi kumulatif (cummulative distribution function).

(4)

Parameter distribusi waktu kegagalan dan waktu perbaikan yang telah dihasilkan dari langkah pertama digunakan sebagai input pada simulasi Monte Carlo. Model dari simulasi Monte Carlo dapat dijabarkan sebagai berikut:

(5) (6) (7) Dengan:

r = Subskrip (r) untuk run

g = Superskrip (g), indikator gagal s = Superskrip (s), indikator sukses Iis,r = 1; jika ti,r > 𝑇p

Iis,r = 0; jika ti,r < 𝑇p

Iig,r = 1; jika ti,r < 𝑇p

ti,r = Waktu hidup sub sistem (i)

Tpmi = Lama waktu perawatan pencegahan sub sistem run (i)

Tcmi = Lama perbaikan sub sistem run (i)

Topri = lama waktu operasi

Tjami = total waktu pada setiap run

𝐶𝑖𝑝 = Biaya perawatan pencegahan sub sistem (i)

𝐶𝑖𝑓 = Biaya perbaikan sub sistem (i) Ci

= Laju Biaya Perawatan

Langkah ketiga atau terakhir adalah menentukan jadwal perawatan pencegahan optimum yang dipilih berdasarkan hasil simulasi pada beberapa nilai tp yang memberikan laju biaya perawatan

III. HASIL DAN PEMBAHASAN

3.1.Penentuan Distribusi Waktu Kegagalan dan Waktu Perbaikan

Distribusi terbaik dari data waktu antar kegagalan dan waktu perbaikan komponen Bearing 22208 C3 yang telah dikumpulkan didapatkan dengan menggunakan perangkat lunak Weibull++10. Pada Tabel 1 ditunjukkan parameter keandalan dan maintainability dari komponen Bearing 22208 C3.

Tabel 1. Parameter Keandalan dan Maintainability Bearing 22208 C3

No Data Jenis Distribusi Parameter Shape (β) Scale (η) Location (γ) 1 Waktu Kegagalan Weibull3P 9,6285 13,3152 12,2550

2 Perbaikan Waktu Weibull3P 4,8069 0,0891 0,0282

Nilai-nilai parameter yang terdapat pada Tabel 1 dimasukkan pada persamaan (2) dan (3) untuk selanjutnya digunakan pada simulasi Monte Carlo.

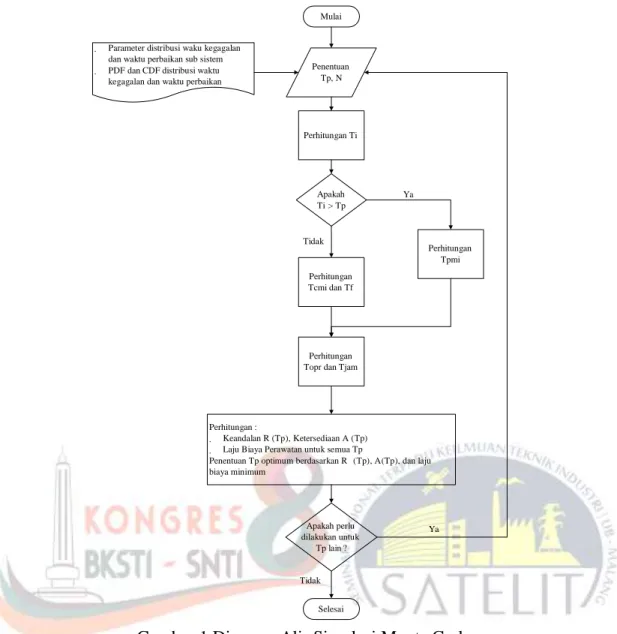

3.2.Simulasi Monte Carlo

Simulasi dilakukan sebanyak 100 kali. Simulasi dilakukan pada rentang waktu perawatan yang menghasilkan kegagalan sebanyak nol sampai jumlah kegagalan mencapai lebih dari 50 kali dalam setiap pengulangan. Diagram alir simulasi monte carlo dapat dilihat pada gambar 1

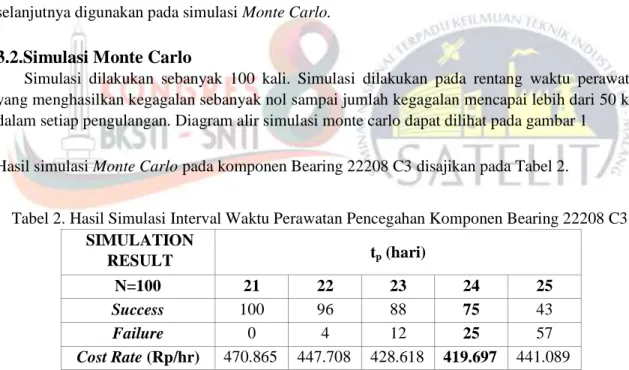

Hasil simulasi Monte Carlo pada komponen Bearing 22208 C3 disajikan pada Tabel 2.

Tabel 2. Hasil Simulasi Interval Waktu Perawatan Pencegahan Komponen Bearing 22208 C3 SIMULATION RESULT tp (hari) N=100 21 22 23 24 25 Success 100 96 88 75 43 Failure 0 4 12 25 57 Cost Rate (Rp/hr) 470.865 447.708 428.618 419.697 441.089

Berdasarkan Tabel 2 dapat diketahui bahwa interval waktu perawatan pencegahan yang memungkinkan adalah pada selang waktu 21 hari sampai hari ke 25. Simulasi dimulai pada hari ke 21 karena pada interval waktu perawatan ini, komponen bearing 22208 C3 tidak pernah mengalami kegagalan. Sedangkan simulasi berakhir pada hari ke 25 karena pada interval waktu perawatan ini, kegagalan komponen bearing telah mencapai atau melebihi setengah kali dari total operasi yang dijalankan.

Gambar 1 Diagram Alir Simulasi Monte Carlo

3.3.Penentuan Jadwal Perawatan Pencegahan Optimum

Jadwal perawatan pencegahan optimum dipilih berdasarkan waktu perawatan yang menghasilkan laju biaya perawatan pencegahan minimum. Hasil simulasi menunjukkan bahwa laju biaya pemeliharaan dari sistem perawatan korektif direduksi sebesar 16,4% yaitu Rp 108.386/hari. Laju biaya perawatan paling minimum berada pada hari ke 24 dengan total laju biaya perawatan adalah Rp 419.697 per hari. Oleh sebab itu jadwal perawatan pencegahan optimum komponen Bearing 22208 C3 adalah pada hari ke 24.

IV. PENUTUP

Kesimpulan yang dapat diambil berdasarkan penelitian adalah komponen jadwal perawatan pencegahan optimum komponen Bearing 22208 C3 adalah 24 hari. Meskipun pada jadwal perawatan pencegahan ini masih terjadi kegagalan namun jadwal ini menghasilkan laju biaya pemeliharaan yang paling minimum disbanding dengan interval waktu perawatan pencegahan lainnya.

· Parameter distribusi waku kegagalan

dan waktu perbaikan sub sistem

· PDF dan CDF distribusi waktu

kegagalan dan waktu perbaikan

Mulai Penentuan Tp, N Perhitungan Ti Apakah Ti >Tp Perhitungan Tpmi Perhitungan Tcmi dan Tf Perhitungan Topr dan Tjam

Perhitungan:

· Keandalan R(Tp), Ketersediaan A(Tp)

· Laju Biaya Perawatan untuk semua Tp

Penentuan Tp optimum berdasarkan R (Tp), A(Tp), dan laju

biaya minimum Apakah perlu dilakukan untuk Tp lain? Selesai Ya Tidak Tidak Ya

DAFTAR PUSTAKA

Besterfield, Dale H. Quality Control. College of Engineering Southern Illinois University. Corder, A.S. 1997. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga

Febrianti, Wini. 2016. Penentuan Interval Waktu Perawatan Pencegahan pada Peralatan Sub Unit Sintesa Unit Urea di PT X Menggunakan Simulasi Monte Carlo, Prosiding Seminar Nasional Manajemen

Teknologi XXIV. Surabaya: Program Studi MMT-ITS (ISBN : 978-602-70604-3-2)

Kakiay, Thomas J. 2004. Pengantar Sistem Simulasi. Yogyakarta: Andi

Kapur, K.C., and Michael Pecht. 1997. Reliability in Engineering Design. New York: John Wiley & Sons Manzini, Riccardo. et al. 2010. Maintenance for Industrial Systems. London: Springer

Prakoso, Yogi Sapta. 2012. Penentuan Interval Waktu Perawatan Pencegahan Peralatan Centrifuge

pada Proses Pembuatan Sabun Mandi Batang dengan Menggunakan Simulasi Monte Carlo, Prosiding

Seminar Nasional Manajemen Teknologi XVI. Surabaya: Program Studi MMT-ITS (ISBN :

978602-97491-5-1)

Putri, Eva Listiana, et al. 2013. Usulan Jadwal Perawatan pada Mesin Electric Arc Furnace 5 dengan

Simulasi Monte Carlo. Jurnal Teknik Industri, Vol.1, No.4, pp.352-357 (ISSN 2302-495X)

Witjaksono, Arief. 2016. Penentuan Interval Waktu Perawatan Pencegahan Pada Peralatan di Medium

Pressure Gas Compression Area (Mpgca) di PT Texi Dengan Menggunakan Simulasi Monte Carlo. Prosiding Seminar Nasional Manajemen Teknologi XXIV. Surabaya: Program Studi MMT-ITS (ISBN: