161 Ronald Simatupang, S.T., M.T. dan Prasthi Aldri Pratiwi

Fakultas Teknik, Universitas Kristen Maranatha, Bandung

Abstract

Global warming is becoming worse; therefore, innovation and creativity are needed to minimize global warming effects. One of the innovation and creativity can replace material in concrete mixing with waste material. Waste material used in this research is steel production waste, named Precious Steel Ball (PS Ball). PS Ball is used in this research to replace fine aggregate with PS Ball, whose percentage addition of PS Ball is 0%, 5%, 10%, 15% to 50% as a replacement for of the volume of fine aggregate.Specimen used to study the beam flexural strength of concrete is the size of 600 x 150 x 150 mm. The results shows that the maximum flexural strength in the mixture without using PS Ball with flexural strength values is obtained at 4.254 MPa. While the flexural strength with a mixture of sand instead of PS Ball can lower flexural strength by an average of 27.341% compared to the concrete mix without the use of PS Ball. The pattern of cracks occurs in the concrete without bending mixture of PS Ball and Ball PS percentage of the mixture is up to 30% and 45%. The pattern of bending and shear cracks occurs at the levels of PS Ball 35%, 45% and 50%.

Keywords: PS. Ball, flexural strength, concrete beam

I. Pendahuluan

Saat ini pemanasan global meningkat terus menerus per tahunnya. Oleh karena itu, diperlukan kreativitas dan inovasi untuk dapat mengurangi efek dari pemanasan global. Kreativitas dan inovasi yang diperlukan haruslah berkelanjutan sehingga bisa digunakan setiap saat. Bahan yang digunakan dalam inovasi campuran beton yaitu menggunakan material limbah sisa produksi baja. Limbah yang digunakan yaitu PS Ball (Precious Slag Ball) adalah jenis produk yang ramah lingkungan hasil olahan limbah B3 (Bahan Berbahaya Beracun).

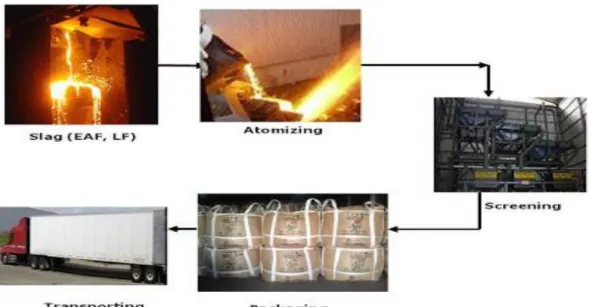

PS Ball mulai diproduksi pertama kali di Korea pada tahun 1997 dalam proses SAT (Slag Atomizing Technology) yang merupakan sistem baru untuk membentuk slag cair menjadi butiran kecil

(atomize) dari Electric Arc Furnace (EAF) dengan efisiensi tinggi. Material hasil proses SAT berbentuk bola dengan diameter dan ukuran yang berbeda-beda yang disebut PS Ball. Produksi PS

Ball pada tahun 1997 mencapai 1,12 juta ton. Pada tahun 2009 PS Ball direlasikan ke beberapa Negara

dan berjumlah 3,4 juta ton. Pada tahun 2008 SAT Plant di PT Purna Baja Harsco (di dalam kawasan pabrik PT Krakatau Steel) mulai beroperasi, dengan kapasitas 60.000 ton per tahun.

Dalam penelitian ini digunakan PS Ball dalam campuran bahan material beton sebagai pengganti pasir dengan diameter antara 0,1 sampai 4,5 mm. Tujuan penelitian adalah untuk mengetahui pengaruh penggunaan PS Ball terhadap kuat lentur beton dan membandingkan kuat lentur pada beton yang menggunakan PS Ball dan kuat lentur beton yang tidak menggunakan PS Ball.

162

II. Teori

2.1 Kuat Lentur Beton

Beban-beban yang bekerja pada struktur, baik berupa beban gravitasi (berarah vertikal) maupun beban lain, seperti beban angin (dapat berarah horizontal), atau juga beban karena susut dan beban karena perubahan temperatur, menyebabkan adanya lentur dan deformasi pada elemen struktur. Lentur pada balok merupakan akibat adanya regangan yang timbul karena adanya beban luar.

Apabila bebannya bertambah, maka pada balok terjadi deformasi dan regangan tambahan yang mengakibatkan timbulnya retak lentur di sepanjang bentang balok. Bila bebannya semakin bertambah, pada akhirnya dapat terjadi keruntuhan elemen struktur, yaitu pada saat beban luarnya mencapai kapasitas elemen, taraf pembebanan demikian disebut keadaan limit dari keruntuhan pada

lentur. Karena itulah perencana harus mendesain penampang elemen balok sedemikian rupa sehingga

tidak terjadi retak yang berlebihan ada saat beban kerja, dan masih mempunyai keamanan yang cukup dan kekuatan cadangan untuk menahan beban dan tegangan pada saat mengalami keruntuhan. Tegangan beton dalam menahan lentur dapat ditentukan dari rumus berikut dimana M adalah momen penampang, y adalah jarak dari serat terluar beton hingga sumbu netral dan I adalah momen inersia dari penampang:

fr=

𝑀.𝑦 𝐼

Peraturan ACI menyatakan bahwa 𝑓𝑟 dapat diambil dengan menggunakan persamaan sebagai

berikut.

fr= 0,7 x √fc’

Salah satu kelemahan beton adalah tidak mampu menahan gaya tarik, akibatnya apabila beton tanpa dilapisi tulangan akan mengalami retak-retak apabila dibebani. Dengan demikian, di lapangan bila terlihat beton yang dilapisi tulangan baja, karena tulangan baja yang ditanam dalam beton menjadi unsur kekuatan yang dapat memikul gaya tarik.

2.2 PS Ball

Slag EAF merupakan produk samping dengan volume besar yang terbentuk dalam proses

pembuatan baja (15-20% dari kapasitas baja cair) dimana masih mengandung sisa-sisa metal. Penanganan slag ini sebelumnya sulit dan metodenya tidak efisien. Teknologi slag atomizing, Slag

Atomizing Technology (SAT) merupakan sistem baru untuk membentuk slag cair menjadi butiran kecil (atomize) dari Electric Arc Furnace (EAF) dengan efisiensi tinggi. Material hasil dari proses SAT

berbentuk bola dengan diameter dan ukuran yang berbeda-beda, dan disebut PS (Precious Slag Ball).

SAT merupakan proses merubah slag cair (1500-1550°C) menjadi bola-bola kecil dengan

diameter berkisar antara 0.1 hingga 4.5 mm. Prosesnya berupa sistem hembusan angin berkecepatan tinggi dengan katalis dan air pada aliran slag cair yang ditumpahkan melalui tundish menuju slag pitt. Dengan bantuan air, aliran udara berkecepatan tinggi menghasilkan pertukaran panas yang cepat yang merubah aliran slag menjadi bola-bola (PS Ball) dengan permukaan yang mengkilap. Struktur PS Ball dipisahkan berdasarkan ukurannya dalam suatu mesin pengayak. Berikut adalah proses produksi PS

Ball yang dapat dilihat pada Gambar 1 proses SAT, slag cair didinginkan dengan cepat oleh udara dan

air berkecepatan tinggi. Berbagai unsur tidak stabil membentuk CaO-Fe2O3, SiO2-Fe2O3 dan

Mg-Fe2O3. Tidak ada CaO bebas di dalam produk, dan permukaan akan mengkilap dengan adanya struktur

spinel. Struktur spinel merupakan bentuk kombinasi dari CaO-Fe2O3, CaO-SiO2. Pada Gambar 2 dapat

163 Gambar 1 Proses Poduksi PS Ball (sumber: PT Purna Baja)

Gambar 2 Butiran PS Ball (sumber: PT Purna Baja)

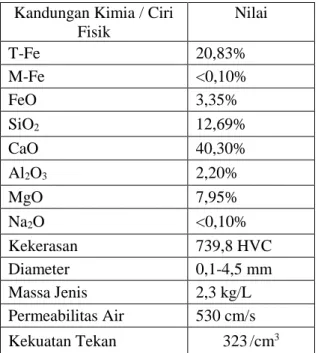

PS Ball adalah material baru yang dihasilkan dari slag EAF. PS Ball yang memiliki

permukaan mengkilap dengan struktur spinel yang stabil. PS Ball berbentuk bulat dengan diameter antara 0.1 sampai 4.5 mm. PS Ball cocok untuk berbagai penerapan, berkat sifat fisik dan kimianya. Fakta yang paling penting adalah bahwa PS Ball tidak berbahaya dan ramah lingkungan yang dihasilkan oleh teknologi yang bebas pengaruh negatif terhadap lingkungan. Pada Tabel 1 dapat dilihat kandungan kimiawai dan ciri fisik dari PS Ball. PS Ball sangat unggul dibanding pasir dalam hal kekuatan tekan, dan kekerasan. Strukturnya sangat kuat, tahan cuaca dengan bentuk bulat mengkilap. Sebagai material baru, PS Ball memiliki keunggulan sifat-sifat fisik dan kimia yang memberikan kemampuan untuk berbagai penerapan yang luas, seperti pelapis genting metal, amplas, pemadatan jalan, bahan pemberat, peredam suara dan pelindung radiasi, campuran semen, bahan lantai, pemadat tanah, tiang pancang, pengolahan air dan air buangan, bahan filter, bahan lantai yang tidak licin, bata dan bahan beton prefabrikasi, campuran aspal, dan sebagainya.

164

Tabel I Kandungan Kimia/Ciri Fisik PS Ball (sumber: PT Purna Baja) Kandungan Kimia / Ciri

Fisik Nilai T-Fe 20,83% M-Fe <0,10% FeO 3,35% SiO2 12,69% CaO 40,30% Al2O3 2,20% MgO 7,95% Na2O <0,10% Kekerasan 739,8 HVC Diameter 0,1-4,5 mm Massa Jenis 2,3 kg/L Permeabilitas Air 530 cm/s Kekuatan Tekan 323 /cm3 2.3 Standar Pengujian

Pada penelitian ini standar yang digunakan dalam pengujian material, pembuatan desain campuran beton, dan standar pengujian balok lentur menggunakan Standar Nasional Indonesia (SNI) seperti terlihat pada Tabel II.

Tabel II Standar Pengujian

Pengujian SNI

Material

Kadar Organik SNI 03-2816-1992

Kadar Lumpur SNI 03-1967-1990

Kadar Air SNI 03-1971-1990

Berat Jenis dan Penyerapan Agregat halus Agregat kasar

SNI 03-1970-2008 SNI 03-1969-2008 Analisa Saringan SNI 03-1968-1990

Berat Isi SNI 03-1973-2008

Mix Design

Pengujian Mix Design SNI 03-2834-2000

Slump Test SNI 03-1972-2008

Lentur

Kuat Lentur Beton SNI 03-4431-1997

III. Metodologi

3.1 Set Up Pengujian Lentur

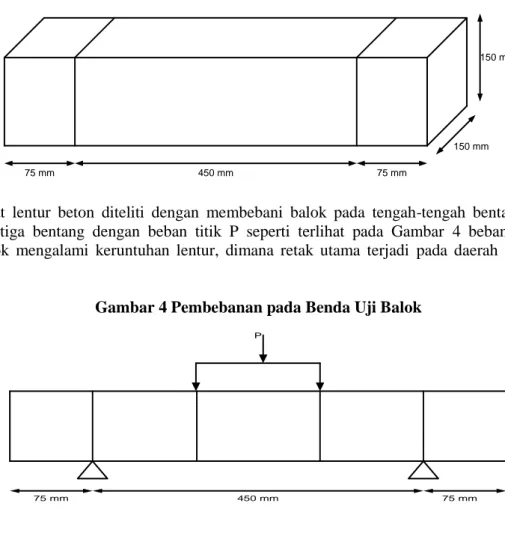

Pengujian ini dilakukan dengan menggunakan two point loading dan dilakukan dengan cara membagi tiga bentang di antara dua perletakan dan panjang balok di luar tumpuan minimum sebesar 20 mm. Pada pengujian ini benda uji balok dengan ukuran 600x150x150 mm3, diambil panjang

165 Dengan demikian panjang balok diluar tumpu minimum menjadi 75 mm. Maka, benda uji yang digunakan memenuhi persyaratan karena 75 mm > 20 mm. Benda uji lentur tampak seperti Gambar 3.

Gambar 3 Benda Uji Balok

75 mm 75 mm

150 mm 150 mm

450 mm

Kuat lentur beton diteliti dengan membebani balok pada tengah-tengah bentang atau pada setiap sepertiga bentang dengan beban titik P seperti terlihat pada Gambar 4 beban ditingkatkan sampai balok mengalami keruntuhan lentur, dimana retak utama terjadi pada daerah tengah-tengah bentang.

Gambar 4 Pembebanan pada Benda Uji Balok

450 mm

75 mm 75 mm

P

3.2 Pengujian Material Agregat Halus

1. Pengujian Kadar Air Agregat Halus

Pemeriksaan ini bertujuan untuk mengetahui kadar air yang terdapat dalam agregat halus dengan cara pengeringan. Proses untuk mendapatkan kadar air dalam agregat halus dapat dilihat pada Tabel III.

Tabel III Kadar Air Agregat Halus

Nomor Sampel 1 2 3

Berat Container:W1 (gr) 154 148,5 197,9 Sampel + Container:W2(gr) 254 248,5 297,9

Berat sampel:W3 (gr) 100 100 100

Berat sampel kering + Container: W4 (gr) 249,8 245,2 293,2 Sampel kering:W5 (gr) = (W4 – W1) 95,8 96,7 95,3

Kadar air = ((W3-W5)/W3) x 100% 4,2% 3,3% 4,7%

Kadar air rata- rata 4,067%

Dari pemeriksaan ini dapat disimpulkan bahwa kadar air yang terdapat dalam agregat halus adalah 4,067%.

166

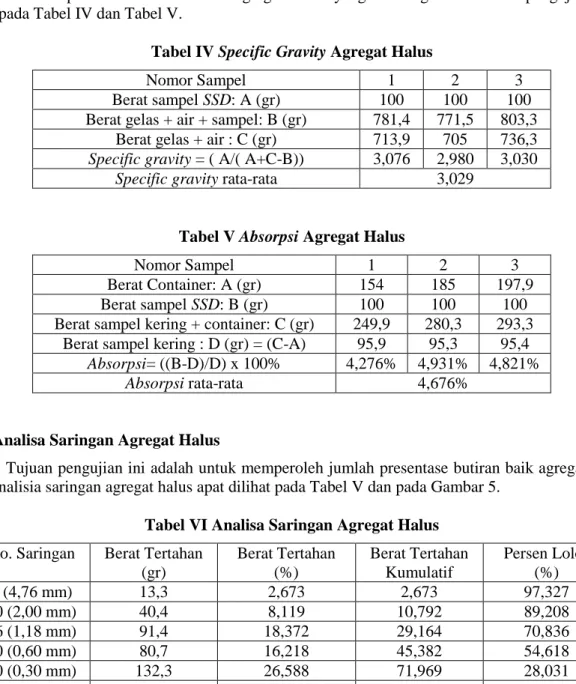

2. Pengujian Specific Gravit y dan Absoropsi Agregat Halus

Penelitian ini bertujuan untuk mengetahui Specific Gravity dan Absorpsi dari agregat halus dengan kondisi yang jenuh air SSD (Saturated Surface Dry). Nilai ini sangat mempengaruhi perencanaan campuran beton dalam berat agregat halus yang akan digunakan. Hasil pengujian dapat dilihat pada Tabel IV dan Tabel V.

Tabel IV Specific Gravity Agregat Halus

Nomor Sampel 1 2 3

Berat sampel SSD: A (gr) 100 100 100

Berat gelas + air + sampel: B (gr) 781,4 771,5 803,3 Berat gelas + air : C (gr) 713,9 705 736,3

Specific gravity = ( A/( A+C-B)) 3,076 2,980 3,030

Specific gravity rata-rata 3,029

Tabel V Absorpsi Agregat Halus

Nomor Sampel 1 2 3

Berat Container: A (gr) 154 185 197,9

Berat sampel SSD: B (gr) 100 100 100

Berat sampel kering + container: C (gr) 249,9 280,3 293,3 Berat sampel kering : D (gr) = (C-A) 95,9 95,3 95,4

Absorpsi= ((B-D)/D) x 100% 4,276% 4,931% 4,821%

Absorpsi rata-rata 4,676%

3. Analisa Saringan Agregat Halus

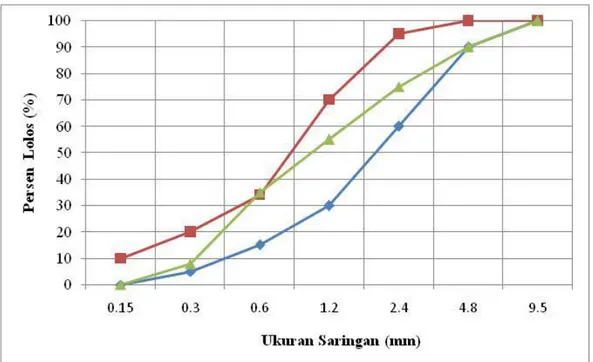

Tujuan pengujian ini adalah untuk memperoleh jumlah presentase butiran baik agregat halus. Hasil analisia saringan agregat halus apat dilihat pada Tabel V dan pada Gambar 5.

Tabel VI Analisa Saringan Agregat Halus No. Saringan Berat Tertahan

(gr) Berat Tertahan (%) Berat Tertahan Kumulatif Persen Lolos (%) 4 (4,76 mm) 13,3 2,673 2,673 97,327 10 (2,00 mm) 40,4 8,119 10,792 89,208 16 (1,18 mm) 91,4 18,372 29,164 70,836 30 (0,60 mm) 80,7 16,218 45,382 54,618 50 (0,30 mm) 132,3 26,588 71,969 28,031 100 (0,15 mm) 95,9 19,273 91,242 8,758 Pan 43,5 8,742 100 - Total 497,5 100 - -

Dari grafik Batas Gradasi Agregat Halus dalam daerah gradasi didapatkan pasir yang digunakan dalam penelitian campuran pembuatan beton termasuk dalam gradasi no 2, Grafik Gradasi Pasir Sedang.

167 Gambar 5 Batas Gradasi Agregat Halus

3.3 Pengujian Agregat Kasar

Pengujian yang dilakukan terhadap agregat kasar yaitu, pemeriksaan kadar air, specific gravity dan absorpsi,analisa saringan, dan berat isi.

1) Kadar Air Agregat Kasar

Pemeriksaan ini bertujuan untuk mengetahui kadar air yang terdapat dalam agregat halus dengan cara pengeringan. Proses untuk mendapatkan kadar air dalam agregat kasar dapat dilihat pada Tabel VII.

Tabel VII Kadar Air Agregat Kasar

Nomor Sampel 1 2 3

Berat Container: W1 (gr) 273,7 262,4 272 Sampel + Container: W2 (gr) 473,7 462,4 472

Berat sampel: W3 (gr) 200 200 200

Berat sampel kering + Container: W4 (gr) 471 458,9 469,6 Sampel kering: W5 (gr) = (W4 – W1) 197,3 196,5 197,6 Kadar air = ((W3-W5)/W3) x 100% 1,35% 1,75% 1,2%

Kadar air rata- rata 1,420%

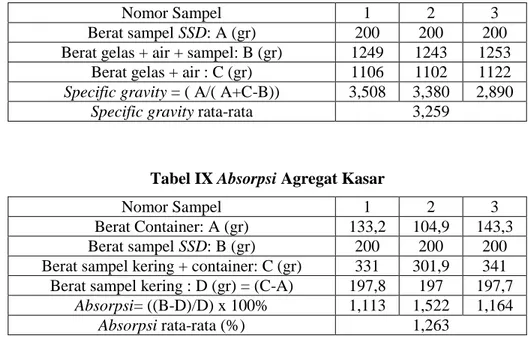

2) Berat Jenis (Specific Gravity) dan Penyerapan (Absorpsi) Agregat Kasar

Penelitian ini bertujuan untuk mengetahui Specific Gravity dan Absorpsi dari agregat halus dengan kondisi yang jenuh air SSD (Saturated Surface Dry). Nilai ini sangat mempengaruhi perencanaan campuran beton dalam berat agregat kasaryang akan digunakan. Hasil pengujian ini dapat dilihat pada Tabel VIII dan Tabel IX.

168

Tabel VIII Specific Gravity Agregat Kasar

Nomor Sampel 1 2 3

Berat sampel SSD: A (gr) 200 200 200

Berat gelas + air + sampel: B (gr) 1249 1243 1253 Berat gelas + air : C (gr) 1106 1102 1122

Specific gravity = ( A/( A+C-B)) 3,508 3,380 2,890

Specific gravity rata-rata 3,259

Tabel IX Absorpsi Agregat Kasar

Nomor Sampel 1 2 3

Berat Container: A (gr) 133,2 104,9 143,3

Berat sampel SSD: B (gr) 200 200 200

Berat sampel kering + container: C (gr) 331 301,9 341 Berat sampel kering : D (gr) = (C-A) 197,8 197 197,7

Absorpsi= ((B-D)/D) x 100% 1,113 1,522 1,164

Absorpsi rata-rata (%) 1,263

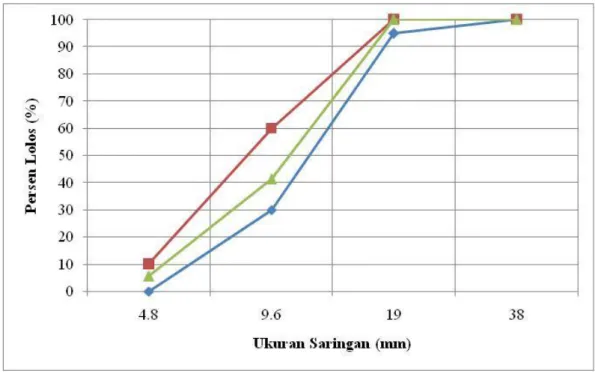

3) Analisis Saringan Agregat Kasar

Tujuan pengujian ini adalah untuk memperoleh jumlah presentase butiran baik agregat kasar. Hasil penelitian analisa saringan agregat kasar dapat dilihat pada Tabel X dan Gambar 6.

Tabel X Analisis Saringan Agregat Kasar

No. Saringan Berat Tertahan (gr) Berat Tertahan (%) Berat Tertahan Kumulatif Berat Lolos Kumulatif 114" (31,50 mm) 0 0 0 100 1" (25 mm) 0 0 0 100 3 8" ( 9,5 mm) 1463,4 58,6 58,6 41,4 4 (4,76 mm) 893,7 35,7 94,3 5,6 Pan 140,5 5,6 100 - Total 2497,6 100 - -

Dari grafik gradasi agregat kasar ukuran maksimum 20 mm didapatkan bahwa agregat kasar yang digunakan dalam peneitian campuran pembuatan beton memenuhi batas gradasi agregat kasar yang ditetapkan.

169 Gambar 6 Gradasi Agregat Kasar Ukuran Maksimum 20 mm

3.4 Perencanaan Campuran Beton

Setelah melakukan pengujian material agregat halus, agregat kasar, maupun PS Ball maka dilakukan perancanaan campuran beton (mix design). Dari hasil perhitungan didapatkan desain campuran yang digunakan seperti terlihat pada Tabel XI.

Tabel XI Komposisi Bahan Campuran Beton untuk Benda Uji Balok (600 x 150 x 150 mm3)

Sebelum dan Sesudah Dikoreksi

Proporsi Adukan Sebelum dikoreksi Sesudah dikoreksi Tiap m3 Tiap benda uji Tiap m3 Tiap benda uji

Semen (kg) 365,384 4,933 365,384 4,933 Air (kg) 190 2,565 192,547 2,599 Kerikil (kg) 1269,207 17,135 1271,199 17,162 Pasir (kg) 745,407 10,063 740,867 10,002 IV. Analisis

Dari hasil penelitian didapatkan kuat lentur dari balok beton seperti pada Tabel XII. Perhitungan untuk mendapatkan kuat lentur beton dengan penggunaan 5% PS Ball, titik belahnya terjadi di daerah pusat pada 1/3 bentang pada bagian tarik dari beton.Perhitungan kuat lentur beton dengan campuran 5%PS Ball dapat dilihat dibawah ini. Pada Gambar 7 dapat dilih perubahan kuat lentur beton yang terjadi dengan komposisi PS Ball yang digunakan sebagai pengganti pasir.

𝑃1 = 2600 kg = 26000 N, fr1 = 26000.450 150.1502 = 3,467 MPa 𝑃2= 2500 kg = 25000 N, fr2 = 25000.450 151.1492 = 3,356 MPa 𝑃3 = 2200 kg = 22000 N, fr3= 22000.450 150.1502 = 2,933 MPa

170

Tabel XII Hasil Penelitian Kuat Lentur Beton Rata-rata Campuran Beton Kuat Lentur rata-rata (MPa)

Normal 4,524 5% PS Ball 3,252 10% PS Ball 3,607 15% PS Ball 2,704 20% PS Ball 2,816 25% PS Ball 3,359 30% PS Ball 3,052 35% PS Ball 3,977 40% PS Ball 2,563 45% PS Ball 3,658 50% PS Ball 3,883

Gambar 7 Grafik Perubahan Kuat Lentur Beton dengan % PS Ball

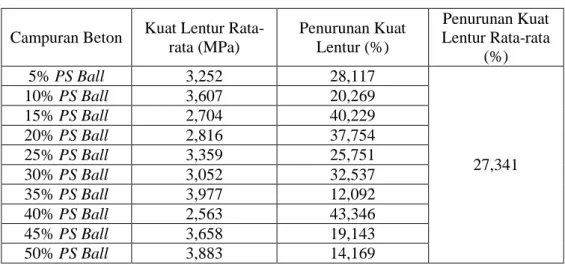

Berdasarkan hasil pengujian balok lentur dapat dilihat bahwa kuat lentur beton yang dihasilkan dengan penambahan PS Ball sebagai pengganti pasir dapat menurunkan kuat lentur beton dibandingkan dengan beton tanpa menggunakan PS Ball. Besarnya penurunan rata-rata kuat lentur beton dapat dilihat pada Tabel XIII.

Tabel XIII Presentase Penurunan Kuat Lentur Beton Normal dengan Menggunakan PS Ball

Campuran Beton Kuat Lentur Rata-rata (MPa) Penurunan Kuat Lentur (%) Penurunan Kuat Lentur Rata-rata (%) 5% PS Ball 3,252 28,117 27,341 10% PS Ball 3,607 20,269 15% PS Ball 2,704 40,229 20% PS Ball 2,816 37,754 25% PS Ball 3,359 25,751 30% PS Ball 3,052 32,537 35% PS Ball 3,977 12,092 40% PS Ball 2,563 43,346 45% PS Ball 3,658 19,143 50% PS Ball 3,883 14,169 2.000 2.500 3.000 3.500 4.000 4.500 5.000 0 5 10 15 20 25 30 35 40 45 50 55 Campuran PS Ball (%) K uat L e nt ur (M P a)

171 Pada penelitian ini retak yang terjadi untuk seluruh balok beton hampir sepenuhnya mengalami retak lentur, hanya saja ada beberapa yang mengalami retak lentur dan geser. Keretakan balok beton dapat dikategorikan menjadi retak struktur yang terdiri dari retak lentur yang memiliki pola vertikal/tegak dan retak geser yang memiliki pola diagonal/miring biasa terjadi setelah adanya retak lentur yang memiliki pola vertikal.Pada penelitian ini banyaknya campuran PS Ball sebagai pengganti pasir sangat mempengaruhi pola retak dan keruntuhan pada balok beton yang diuji. Pada balok beton yang dicampur PS Ball dengan campuran sebanyak 5% hingga 30% PSBall dan campuran 45% PS Ball, memiliki pola retak lentur yang baik karena semua benda uji memiliki pola retak yang berada pada daerah 1/3 jarak titik perletakan, bertepatan pada bagian tarik dari beton itu sendiri. Sedangkan untuk campuran PS Ball dari 35%, 40%, dan 50% campuran PS Ball, memiliki pola retak yang kurang baik karena terdapat beberapa benda uji yang titik belahnya terjadi diluar daerah 1/3 bentang, dan tidak patah kurang dari 5% dari panjang bentang. Pada kotak nomor kurang dari 4,5. Hal ini temasuk retak lentur yang setelah itu menyebabkan retak geser karena daya rekat dari campuran PS

Ball kurang baik.

V. Simpulan dan Saran

Dari hasil penelitian dan pembahasan yang telah dilakukan maka dapat diambil kesimpulan sebagai berikut:

1) Penggunaan PS Ball sebagai pengganti pasir kurang tepat dilakukan dengan komposisi 5-50% karena dapat menurunkan kuat lentur beton tersebut.

2) Kuat lentur maksimum terjadi pada campuran tanpa menggunakan PS Ball. Dan nilai kuat lentur yang didapat sebesar 4,254 MPa.

3) Kuat lentur minimum terjadi pada kadar PS Ball 40% dengan nilai kuat lentur sebesar 2,563 MPa. 4) Pola retak yang terjadi adalah retak lentur pada beton normal dan kadar PS Ball 5% hingga 30% dan 45 %. Sedangkan pola retak lentur dan geser terjadi pada kadar PS Ball 35%, 45% dan 50%. 5) Momen retak maksimum sebesar 2,550 kN.m. terjadi pada beton tanpa campuran PS Ball.

Dari hasil penelitian yang telah dilakukan maka dapat diberikan saran-saran sebagai berikut: 1) Perlu dilakukan penelitian lebih lanjut tentang pengaruh PS Ball dalam campuran beton sebagai

pengisi pasir.

2) Perlu diteliti lebih lanjut apabila dalam campuran beton ditingkatkan menjadi kadar 55 - 100% PS

Ball sebagai pengganti pasir.

VI. Daftar Pustaka

Dipohusodo,Istimawan (1999) “Struktur Beton Bertulang berdasar SK-SNI T-15-1991-03”, Gramedia PustakaUtama, Jakarta.

Nawy, Edward G (1998), “Beton Bertulang: Suatu Pendekatan Dasar”, Bandung :RefikaAditama. McCormac, Jack C (2004), “Desain Beton Bertulang Edisi Kelima”, Erlangga.

Sagel, R. dkk, (1997), “Pedoman Pengerjaan Beton”, Jakarta : Erlangga

SNI 03-2834-2000 : “Tata Cara Pembuatan Rencana Campuran Beton Normal”, Bandung : LPMB SNI 03-4431-1997: “Metode Pengujian KuatLentur Normal Dengan Dua Titik Pembebanan”, Jakarta SNI03-2816-1992 : “Metode Pengujian Kotoran Organik Dalam Pasir Untuk Campuran Beton” SNI 03-1967-1990 : “Metode Pengujian Kadar Lumpur Untuk Agregat Halus”

SNI 03-1971-1990 : “Metode Pengujian Kadar Air Agregat”

SNI 03-1970-2008: “Metode Pengujian Berat Jenis Dan Penyerapan Air Agregat Halus” SNI 03-1969-2008 : “Metode Pengujian Berat Jenis Dan Penyerapan Air AgregatKasar”

172

SNI 03-1973-2008: “Metode Pengujian Berat Isi Beton” SNI 03-1972-2008 : “Metode Pengujian Slump Beton” http://purnabajaharsco.blogspot.com diunduh September 2013 www.berita-iptek.blogspot.com diunduh November 2013.