BAB IV

PENGUJIAN TARIK

4.1 Tujuan Pengujian

1. Mengetahui tegangan yield, tegangan Ultimate, regangan dan kontraksi suatu bahan.

2. Mengetahui pengaruh perlakuan panas terhadap parameter di atas. 3. Mengetahui cara pengujian tarik.

4.2 Teori Dasar Pengujian

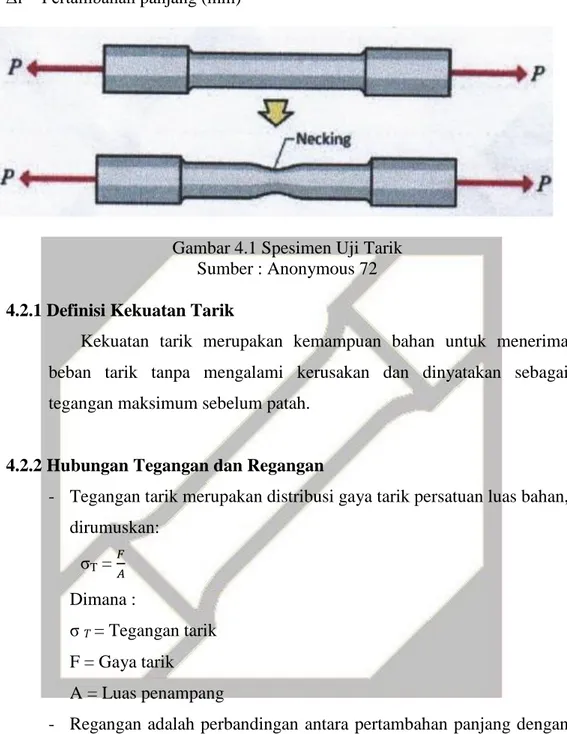

Uji tarik digunakan untuk memperoleh informasi dari kekuatan bahan dan sebagai uji spesifikasi bahan. Pada uji tarik spesimen dibebani gaya tarik searah sumbu secara kontinyu. Kekuatan tarik suatu bahan dapat diketahui melalui pengujian tarik, kekuatan suatu bahan ditetapkan dengan membagi gaya maksimum dengan luas penampang mula-mula. Tegangan yang digunakan adalah tegangan rata-rata pada uji tarik yang diperoleh dari pembagian beban (P) dengan luasan spesimen (A0), yang dapat dirumuskan :

σ =

Dimana :

σ = Tegangan tarik (N/mm2

) P = Beban tarik maksimum (N)

𝐴0 = Luas penampang mula-mula (mm2

)

Regangan yang digunakan adalah regangan rata-rata yang diperoleh dari perbandingan antara pertambahan panjang (Δl) dengan panjang awal pengukuran (l0) yang dapat dirumuskan :

ℰ=

Dimana :

ℰ = Regangan (%) 𝑙0 = Panjang awal (mm)

Δl = Pertambahan panjang (mm)

Gambar 4.1 Spesimen Uji Tarik Sumber : Anonymous 72 4.2.1 Definisi Kekuatan Tarik

Kekuatan tarik merupakan kemampuan bahan untuk menerima beban tarik tanpa mengalami kerusakan dan dinyatakan sebagai tegangan maksimum sebelum patah.

4.2.2 Hubungan Tegangan dan Regangan

- Tegangan tarik merupakan distribusi gaya tarik persatuan luas bahan, dirumuskan: σT = Dimana : σ 𝑇 = Tegangan tarik F = Gaya tarik A = Luas penampang

- Regangan adalah perbandingan antara pertambahan panjang dengan panjang awal, dirumuskan:

ℰ=

Dimana :

ℰ = Regangan (%) 𝑙0 = Panjang awal (mm)

Untuk hampir semua logam pada tahap uji tarik hubungan antara beban atau gaya yang diberikan pada bahan percobaan berbanding lurus terhadap perubahan panjang bahan tersebut, ini disebut daerah linier. Didaerah ini kurva pertambahan panjang terhadap beban sebagai berikut:

“Rasio tegangan dan regangan adalah konstan”

Sehingga hubungan antara tegangan dan regangan di rumuskan :

ℰ = ℰ

Dimana :

𝐸 = Modulus elastisitas = Tegangan

ℰ = Regangan

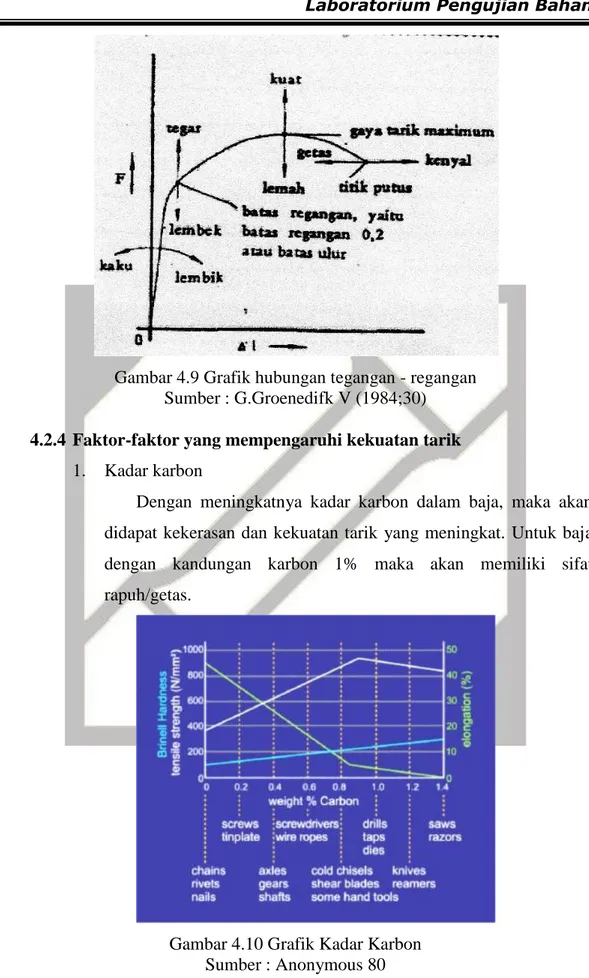

Hubungan antara regangan dan tegangan juga dapat diketahui dengan jelas dari grafik tegangan – regangan yang berdasarkan hasil uji tarik sebagai berikut :

Gambar 4.2 : Grafik tegangan –regangan Sumber : Anonymous 73 ; 2011

Istilah mengenai sifat-sifat mekanik bahan denga melihat hasil uji tarik diatas. Asumsikan bahwa kita melakukan uji tarik mulai titik 0 sampai D sesuai dengan arah panah dalam gambar.

- Batas elastisitas 𝐸 (Elastis limit)

Dalam gambar diatas dinyatakan dengan titik A. Bila sebuah bahan diberi beban sampai pada titk A, kemudian bebannya dihilangkan maka beban itu akan kembali ke kondisi semula yaitu regangan nol pada titik 0. Tetapi bila beban ditarik sampai melewati titik A, hukum Hooke tidak lagi belaku dan terdapat perubahan permanen dari bahan.

- Batas proporsional 𝑃 (Proporsional limit)

Titik sampai dimana penerapan hukum Hooke masih bisa ditolerir. Tidak ada standarisasi tentang nilai ini. Dalam praktek biasanya, batas proporsional sama dengan batas elastis, yang mana merupakan keseimbangan antara pertambahan tegangan dan regangan.

- Deformasi plastis (Plastic deformation)

Yaitu perubahan bentuk yang tidak kembali ke keadaan semula ketika material dikenai gaya. Pada gambar diatas, material di tarik sampai melewati batas proposional dan mencapai daerah landing - Tegangan luluh atas (Upper Yield Stress)

Tegangan maksimum sebelum bahan memasuki fase daerah landing, peralihan deformasi elastis ke plastis.

- Tegangan luluh bawah (Lower Yield Stress)

Tegangan rata-rata daerah landing sebelum benar-benar memasuki fase deformasi plastis. Bila yang dimaksud tegangan luluh (yield Stress), maka yang dimaksud adalah tegangan ini, yang ditandai dengan pertambahan regangan tanpa penambahan tegangan. - Regangan luluh ℰ𝑦 (Yield Strain)

Regangan permanen saat bahan akan memasuki fase deformasi plastis.

- Regangan elastis ℰ𝑒 (Elastic Strain)

Regangan yang diakibatkan perubahan elastis bahan. Pada saat beban dilepaskan regangan ini akan akan kembali ke posisi semula. - Regangan plastis ℰ𝑝 (Plastic Strain)

Regangan yang diakibatkan perubahan plastis bahan. Pada saat beban dilepaskan regangan ini tetap tinggal sebagai perubahan permanen bahan

- Tegangan tarik maksimum (Ultimate Tensile Strenght)

Pada gambar diatas, ditunjukkan dengan titik C ( 𝐵) merupakan besar tegangan maksimum yang didapatkan dalam uji tarik.

- Kekuatan patah (Breaking Strenght)

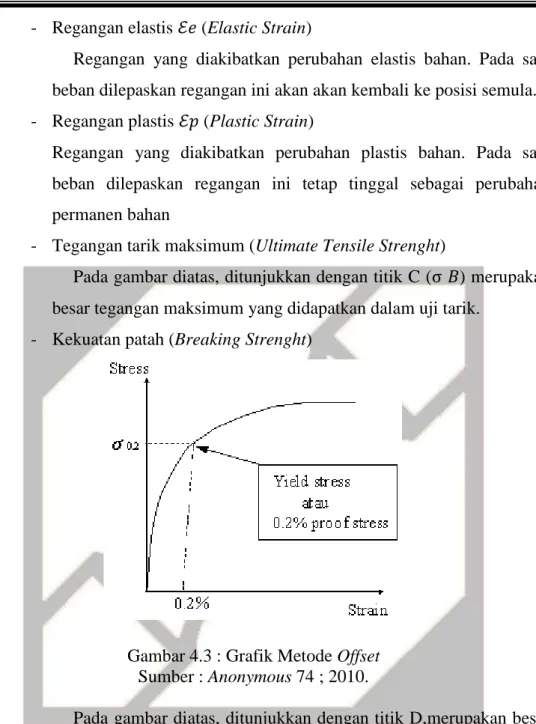

Gambar 4.3 : Grafik Metode Offset Sumber : Anonymous 74 ; 2010.

Pada gambar diatas, ditunjukkan dengan titik D,merupakan besar tegangan dimana bahan yang di uji putus atau patah.

Apabila suatu proses material dihasilkan dengan tegangan-regangan yang tidak memperlihatkan titik luluh/yield,maka mencarinya dengan metode offset, yaitu menarik garis lurus sejajar dengan diagram tegangan dimulai dari titk 0 regangan yang digunakan sebagai acuan dengan jarak 0,2% dari regangan maksimum.

Perpotongan garis offset denga kurva tegangan regangan itulah tegangan yield dari bahan tersebut.

Adapun pengaruh kandungan karbon terhadap grafik tegangan regangan bisa dilihat dengan klasifikasi berikut :

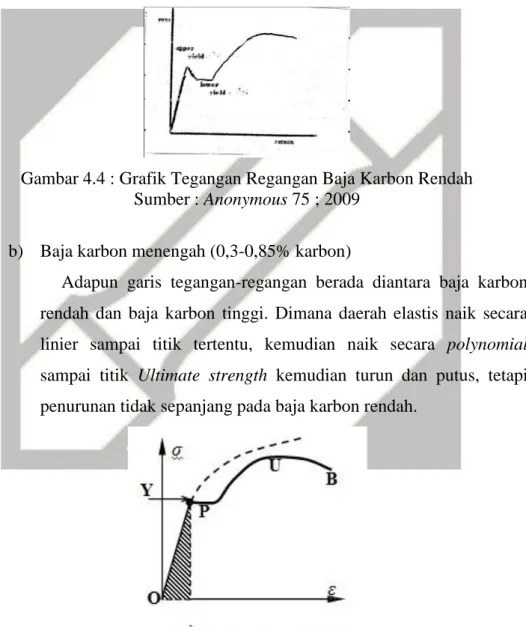

a) Baja karbon rendah (0,1-0,3% karbon)

Adapun garis tegangan-regangan berada paling bawah, dengan daerah yield yang jelas. Kemudian naik sampai titik Ultimate

strength kemudian turun dan putus.

Gambar 4.4 : Grafik Tegangan Regangan Baja Karbon Rendah Sumber : Anonymous 75 ; 2009

b) Baja karbon menengah (0,3-0,85% karbon)

Adapun garis tegangan-regangan berada diantara baja karbon rendah dan baja karbon tinggi. Dimana daerah elastis naik secara linier sampai titik tertentu, kemudian naik secara polynomial sampai titik Ultimate strength kemudian turun dan putus, tetapi penurunan tidak sepanjang pada baja karbon rendah.

Gambar 4.5 : Grafik Tegangan Regangan Baja Karbon Menengah Sumber : Anonymous 76 ; 2009

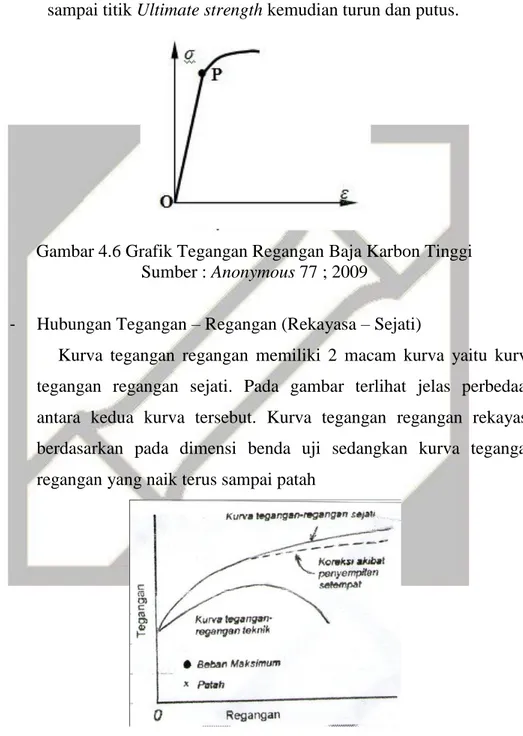

c) Baja karbon tinggi (0,85-1,3% karbon)

Adapun garis tegangan-regangan berada pada posisi paling atas. Dimana daerah elastis naik secara linier sampai titik tertentu dengan kecuraman paling besar, kemudian naik secara polynomial sampai titik Ultimate strength kemudian turun dan putus.

Gambar 4.6 Grafik Tegangan Regangan Baja Karbon Tinggi Sumber : Anonymous 77 ; 2009

- Hubungan Tegangan – Regangan (Rekayasa – Sejati)

Kurva tegangan regangan memiliki 2 macam kurva yaitu kurva tegangan regangan sejati. Pada gambar terlihat jelas perbedaan antara kedua kurva tersebut. Kurva tegangan regangan rekayasa berdasarkan pada dimensi benda uji sedangkan kurva tegangan regangan yang naik terus sampai patah

Gambar 4.7 Grafik Tegangan Regangan Rekayasa Sejati Sumber : Anonymous 78; 2009

Kurva tegangan regangan rekayasa diperolehdari hasil pengukuran benda uji tarik. Tegangan yang diperlukan pada kurva diperoleh dengan cara membagi bahan dengan awal penampang benda uji persamaannya yaitu:

σ = dimana:

σ : Tegangan (N/mm2

) F : bebas

A0 : Luas penampang awal

Regangan yang digunakan pada kurva diperoleh dengan cara membagi perpanjangan ukur benda uji terhadap panjang awal persamaannya, yaitu:

ℰ=

Dimana: ℰ : regangan

L : panjang ukur benda uji setelah patah (mm) L0 : Panjang ukur awal benda uji (mm)

Proses penambahan regangan yang berlebihan akan

mengakibatkan material mengalami penyempitan penampang (necking). Pada regangan-tegangan sejati, nilai luas penampang yang dipakai adalah luas penampang specimen sebenarnya, sehingga ketika terjadi necking, nilai tegangan tariknya tetap justru naik. Sedangkan pada tegangan-regangan rekayasa nilai luas penampang yang dipakai adalah luas penampang semula benda uji, sehingga ketika terjadi necking pada titik beban maksimum, nilai tegangan tariknya akan turun.

Gambar 4.8 Tahapan Necking Sumber : Anonymous 79; 2012 4.2.3. Elastisitas dan Plastisitas

a. Elastisitas

Kemampuan suatu material untuk kembali kebentuk atau ukuran semula saat tegangan yang diberika dihilangkan.

Sifat mekanis daerah elastis pada diagram tegangan-regangan: - Tegangan Elastic + modulus young

Merupakan kemampuan untuk menerima beban tanpa terjadi deformasi plastis (ditunjukkan oleh titik luluh) dan digunakan sebagai harga batas beban bila digunakan dalam suatu perencanaan. Sedangkan modulus young dapat diartikan secara sederhana, yaitu adalah hubungan besaran tegangan dan regangan tarik. Rumus

modulus young

E= = ℰ = = Dimana :

E = Modulus young

F = Gaya yang diberikan (N)

A0 = Luas penampang beban mula-mula (mm2) Δl = Pertambahan panjang bahan (mm)

L0 = Panjang mula-mula bahan (mm) - Kekakuan

Merupakan kemampuan bahan menerima beban atau ketegangan tanpa menyebabkan perubahan bentuk (deformasi atau defleksi). - Resilient

Merupakan kemampuan menyerap energi tanpa terjadi deformasi plastis. Biasanya dinyatakan dalam modulus resilient (energi yang diserap untuk meregangkan satu satuan volume bahan sampai batas plastis).

Ur = Dimana : Ur = Modulus Resilience σy2 = Yield point E = Modulus elastisitas b. Plastisitas

Kemampuan suatu material untuk mengalami sejumlah deformasi plastis (permanen) tanpa mengalami patah dan dinyatakan dalam presentase perpanjangan atau presentase pengurangan luas penampang. Keuletan menunjukkan kemampuan logam untuk dibentuk tanpa mengalami patah, sehingga penting untuk proses pembentukan logam. Di samping itu untuk logam yang memiliki kualitas tinggi, kerusakan dapat diketahui secara dini dengan melihat deformasi yang mendahului bahan tersebut patah. Sifat mekanik daerah plastis :

- Keuletan

Merupakan kemampuan suatu material untuk berdeformasi plastis tanpa mengalami patah dan dinyatakan dalam presentase perpanjangan atau presentase pengurangan luas penampang. Keuletan menunjukkan kemampuan logam untuk dibentuk tanpa

mengalami patah/retak, sehingga penting untuk proses pembentukan logam. Di samping itu untuk logam yang memiliki kualitas tinggi, kerusakan dapat diketahui secara dini dengan melihat deformasi yang mendahului bahan tersebut retak/patah. - Ketangguhan

Ketangguhan dinyatakan dalam modulus ketangguhan

(banyaknya energi yang diperlukan untuk mematahkan bahan persatuan volume) dan sangat sulit untuk diukur karena dipengaruhi oleh cacat, bentuk, ukuran bahan, dan kondisi pembebanan.

HI =

Dimana:

HI = Harga Impact E = Energi yang diserap A = Luas penampang - Kekuatan tarik

Kekuatan tarik merupakan kekuatan untuk menerima beban tanpa mengalami kerusakan dan dinyatakan sebagai tegangan maksimum bahan sebelum patah.

Gambar 4.9 Grafik hubungan tegangan - regangan Sumber : G.Groenedifk V (1984;30)

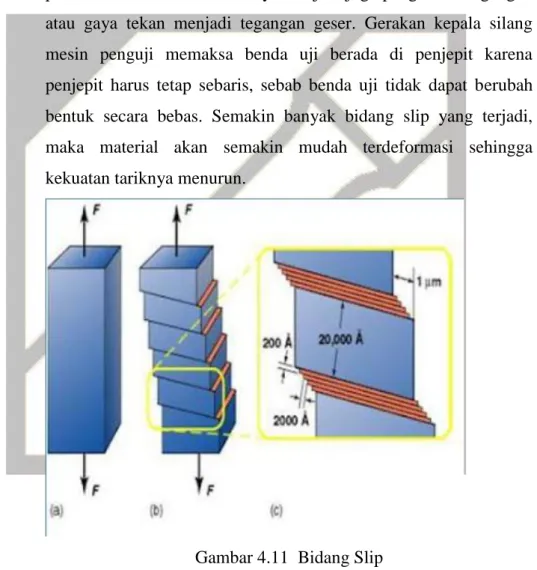

4.2.4 Faktor-faktor yang mempengaruhi kekuatan tarik 1. Kadar karbon

Dengan meningkatnya kadar karbon dalam baja, maka akan didapat kekerasan dan kekuatan tarik yang meningkat. Untuk baja dengan kandungan karbon 1% maka akan memiliki sifat rapuh/getas.

Gambar 4.10 Grafik Kadar Karbon Sumber : Anonymous 80

2. Homogenitas

Homogenitas dari suatu material akan berpengaruh terhadap gaya ikat antar atom. Untuk material dengan tingkat homogenitas tinggi maka gaya ikat antar atomnya juga tinggi dan luas butirnya lebih besar sehingga kekuatan tariknya juga tinggi.

3. Bidang slip

Logam dan paduannya berdeformasi dengan pergeseran plastis, dimana atom didekatnya. Terjadi juga penguraian tegangan atau gaya tekan menjadi tegangan geser. Gerakan kepala silang mesin penguji memaksa benda uji berada di penjepit karena penjepit harus tetap sebaris, sebab benda uji tidak dapat berubah bentuk secara bebas. Semakin banyak bidang slip yang terjadi, maka material akan semakin mudah terdeformasi sehingga kekuatan tariknya menurun.

Gambar 4.11 Bidang Slip Sumber : Anonymous 81

4. Kecepatan pendinginan

Dengan pendinginan semakin cepat, proses pembentukan butir akan semakin banyak dan cepat. Sehingga pertumbuhan batas butir yang banyak akan meningkatkan kekuatan tarik.

5. Unsur paduan

Penambahan unsure paduan pada baja akan mempengaruhi sifat pada baja tergantung sifat unsur paduan itu. Missal nikel, chromium dan mangan dapat meningkatkan kekuatan tarik baja karena bersifat mengeraskan baja.

6. Ukuran butir

Butiran yang ukurannya kecil memiliki ikatan antar atom yang besar sehingga logam yang butiran strukturnya kecil kekerasannya akan tinggi, begitu pula dengan kekuatan tariknya.

7. Heat treatment

Proses ini akan mempengaruhi sifa mekanik logam, struktur mikro spesimen dan juga bentuk butiran yang mempengaruhi gaya tarik antar atom. Dengan Heat treatment juga akan mempenaruhi kekuatan tariknya. Jenis Heat treatment yang dapat dilakukan adalah:

a. Hardening

Tujuannya untuk memperoleh kekuatan maksimum pada

hardening. Sehingga terbentuk batas butir yang sangat banyak,

oleh karena itu tegangan dalam yang ditimbulkan sangat besar. Dengan demikian kekerasan dan kekuatan tariknya meningkat. b. Tempering

Tujuannya untuk mengurangi tegangan sisa dan

melunakkan bahan setelah hardening. Hal ini karena laju yang telah di hardening sangatlah getas sehingga tidak cukup baik untuk pemakaian. Dengan tempering kekerasan dan kekuatan tariknya akan sedikit menurun dari proses hardening.

c. Annealing

Tujuannya untuk meningkatkan keuletan dengan

menghilangkan tegangan dalam. Pada proses annealing batas butir yang terbentuk sedikit dan tegangan dalam yang ditimbulkan juga sedikit. Sehingga pada proses ini kekuatan tariknya paling kecil.

d. Normalizing

Tujuannya untuk mengurangi tegangan dalam,

mengurangi struktur butiran yang mengalami pemanasan berlebihan. Pendinginan normalizing lebih cepat dari

annealing. Sehingga butiran yang terbentuk lebih banyak dari

pada yang dihasilkan annealing. Pada normalizing, butiran yang tebentuk lebih homogen sehingga proses pengerasannya lebih baik, begitu juga dengan kekuatan tariknya. Sehingga kekuatan tariknya lebih besar dari pada annealing.

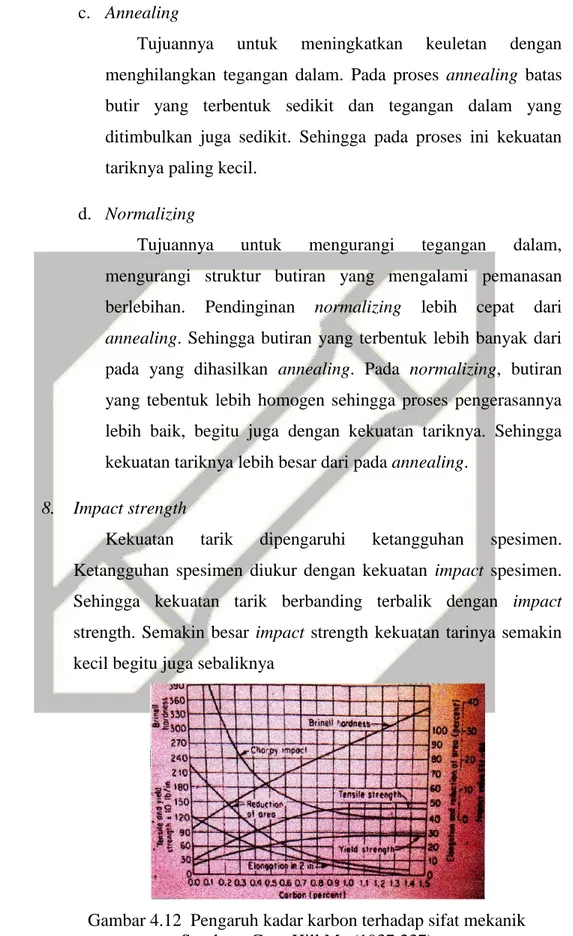

8. Impact strength

Kekuatan tarik dipengaruhi ketangguhan spesimen.

Ketangguhan spesimen diukur dengan kekuatan impact spesimen. Sehingga kekuatan tarik berbanding terbalik dengan impact strength. Semakin besar impact strength kekuatan tarinya semakin kecil begitu juga sebaliknya

Gambar 4.12 Pengaruh kadar karbon terhadap sifat mekanik Sumber : GrowHill,Mc (1937;237)

9. Dimensi spesimen

Dimensi spesimen dipengaruhi oleh luas penampang specimen. Spesimen dengan luas penampang yang besar akan membuat kekuatan tariknya menjadi besar demikian pula sebaliknya.

4.2 Pelaksanaan pengujian

4.3.1. Alat dan bahan yang digunakan dalam pengujian 1. Mesin uji tarik

Merk : MFI Piuf - Und Mc By Streme Gmbh D6800

Mannheim.

Kapasitas : 100 kN

Tipe : U PD 10

Tahun : 1982

Mesin ini memiliki 3 skala pengukuran beban,yaitu:

A = 0 - 20 kN

A+B = 0 - 50 kN

A+B+C = 0 - 100 kN

Alat ini digunakan untuk memberikan beban tarik kepada spesimen.

Gambar 4.13 Mesin uji tarik Sumber : Laboratorium Pengujian Bahan Teknik Mesin Fakultas Teknik Universitas Brawijaya 2. Jangka sorong digital

Digunakan untuk mengukur specimen

Gambar 4.14 Jangka sorong digital

Sumber : Anonymous 90 : 2011 3. Spidol

Gambar 4.15 Spidol Sumber : Anonymous 82 ;2011 4. Kertas gosok

Digunakan untuk membersihkan spesimen dari terak dan kotoran

Gambar 4.16 Kertas gosok Sumber : Anonymous 83 ; 2011 5. Penggaris

Digunakan untuk mengukur panjang spesimen.

Gambar 4.17 Penggaris Sumber : Anonymous 84 ; 2011

Komposisi kimia

Spesimen yang akan digukan adalah baja esser ( ST-37) dengan kandungan komposisi :

C = 0,16% Mn = 0,4-120% Si = 0,35% P = 0,035% S = 0,03% Al= 0,20%

Pergeseran Titik Eutectoid

Pergeseran titik eutectoid

Unsur paduan % bahan Suhu Eutectoid % eutectoid

Mn 0,4 – 1,2 730⁰C 0,77 Si 0,35 730⁰C 0,75 TC = ( ) ( )( ) = % C = ( ) ( ) = 0,76 %

Keterangan : Fe – Fe3C

Pergeseran Titik Eutectoid Gambar 4.12: Grafik Pergeseran Tititk Eutectoid

Bentuk dan Dimensi Spesimen

Skala = 1:2 Satuan = milimeter

Gambar 4.18 Gambar Bentuk dan Dimensi Spesimen 4.3.2. Prosedur Pengujian

1. Dilakukan proses Heat treatment

2. Spesimen dibersihkan terlebih dahulu kotoran dan terak.

3. Dilakukan pengukuran dimensi, meliputi diameter awal dan panjang awal, kemudian kemudian spesimen dibagi kedalam

4. Spesimen dipasang erat pada alat uji.

5. Alat uji diatur pada kecepatan 1,2 liter/menit dengan pembebanan pada posisi A+B+C, skala pertambahan panjang 0mm dan jarum beban pada posisi nol.

6. Mesin dinyalakan dan dilakukan pengamatan dengan teliti terhadap beban, pertambahan panjang dan perubahan diameter sampai spesimen patah.

7. Setelah patah dilakukan pengukuran dimensi akhir specimen.

4.4. Hipotesa

Kekuatan tarik material dipengaruhi oleh perlakuan panas dan laju

pendinginan spesimen. Hal ini di karenakan perbedaan perlakuan panas akan mempengaruhi sifat mekanik suatu material. Untuk kekuatan tarik dari yang paling tinggi sampai yang paling rendah adalah

Hardening

Tempering

Tanpa perlakuan

Normalizing

Annealing

Semakin besar nilai kekerasan bahan maka semakin besar pula

kekuatan tariknya. Dikarenakan struktur butiran yang memiliki kekerasan tinggi, butirannya lebih homogen dan rapat sehingga apabila material diberi gaya aktual berupa tarikan akan semakin tahan terhadap gaya tersebut.

4.5 Pengolahan Data

4.5.1 Data Kelompok

a. Spesimen tanpa perlakuan

Tabel 4.2 Pertambahan panjang, beban, dan diameter saat pengujian

No Pertambahan

panjang (mm) Diameter (mm) Beban (kN)

1 0 6.42 0 2 1 6.38 13.1 3 2 6.36 14.6 4 3 6.33 15.9 5 4 6.24 16.8 6 5 6.15 17.7 7 6 6.1 17.9 8 7 6.05 18 9 8 5.99 18.1 10 9 5.97 18 11 10 4.04 17 12 10.1 3.98 16

Tabel 4.3 Diameter tiap segmen sebelum dan sesudah patah

Diameter Ultimate (Du) = 5,99 mm

Diameter patah (Df) = 3,98 mm

Beban Yield (Py) = 14,6 kN

Beban Ultimate (Pu) = 18,1 kN

Beban patah (Pf) = 16 kN

Panjang awal (lo) = 32 mm

Panjang Ultimate (lu) = 42,1 mm

Panjang yield (ly) = 34 mm

Diameter yield (Dy) = 6,36 mm

Contoh perhitungan : 1. Luas penampang

a. Luas penampang awal Ao = ( )

=

= 32,35

b. Luas penampang Ultimate Au= ( )

=

= 28,1

c. Luas penampang saat patah Af = ( )

=

= 12,43 2. Regangan

a. Regangan Ultimate rekayasa ɛu =

=

b. Regangan Ultimate sejati ɛu’ = ( ) = ( ) = 21,3%

c. Regangan patahrekayasa ɛu =

= -

= 31,25%

d. Regangan patah sejati ɛ’f = (

= (

= 95,63%

e. Regangan yield ɛy =

=

= 6,25% 3. Tegangan

a. Tegangan Ultimate rekayasa σu = Pu

o [N/mm

2 ] =

= 559,42 N/mm2

b. Tegangan Ultimate sejati σu’ = Pu

ox (ɛu + 1) [N/mm

2 ] = x (25%+1)

= 699,375 N/mm2

c. Tegangan patah rekayasa σf = oPf [N/mm2]

= 494,52 N/mm2

d. Tegangan patah sejati σf’ = Pf

f [N/mm 2 ] = = 1287,20 N/mm2 4. Kontraksi Q = o- f o x 100% = - x 100% = = 61,57% 5. Modulus Elastisitas E = σu ɛy = = 89,52

Tabel 4.4 Hasil pengolahan data spesimen tanpa perlakuan

b. Spesimen dengan perlakuan Martempering400oC Holding20

menit

Tabel 4.4 Pertambahan panjang, beban, dan diameter saat pengujian

No Pertambahan

panjang (mm) Diameter (mm) Beban (kN)

1 1 6,25 0 2 1 6,18 16,6 3 1 6,01 18,4 4 1 5,96 19,1 5 1 5,96 19,8 6 1 5,87 19,4 7 1 5,79 18,5 8 1 4,6 16,3

9 1 4,03 12,4

10 1 3,35 12,3

Tabel 4.5 Pertambahan panjang , beban dan diameter saat pengujian

Diameter awal (Do) = 6,25 mm

Diameter Ultimate (Du) = 4,6 mm

Diameter patah (Df) = 3,35 mm

Beban Yield (Py) = 18,4 kN

Beban Ultimate (Pu) = 16,3 kN

Beban patah (Pf) = 12,3 kN

Panjang awal (lo) = 50 mm

Panjang Ultimate (lu) = 57 mm

Panjang akhir (lf) = 59 mm

Panjang yield (ly) = 52 mm

Diameter yield (Dy) = 6,01 mm

Contoh perhitungan : 1. Luas penampang

a. Luas penampang awal Ao = ( )

=

= 30,69

b. Luas penampang Ultimate Au = ( )

=

c. Luas penampang saat patah Af = ( )

=

= 8,81 2. Regangan

a. Regangan Ultimate rekayasa ɛu =

=

= 14 %

b. Regangan Ultimate sejati ɛu’ = ( ) = ( ) = 13,1 %

c. Regangan patah rekayasa ɛu =

= -

= 18%

d. Regangan patah sejati ɛ’f = ( )

= = 12,46% e. Regangan yield ɛy = ly-lo lo = = 4 % 3. Tegangan

a. Tegangan Ultimate rekayasa σu = Pu

o [N/mm

2 ] =

= 531,64N/mm2

b. Tegangan Ultimate sejati σu’ = Pu

ox (ɛu + 1) [N/mm 2 ] = x (10 %+1) = 606,07 N/mm2 c. Tegangan patahrekayasa σf = Pf o [N/mm 2 ] = = 401,175 N/mm2 d. Tegangan patahsejati σf’ = Pf f [N/mm 2 ] = = 1396,14 N/mm2 4. Kontraksi Q = o- f o x 100% = - x 100% = 71,3% 5. Modulus Elastisitas E = σu ɛy = = 13,291

Tabel 4.7 Hasil pengolahan data spesimen perlakuan Martempering 400oC Holding20 menit

4.5.2 Data Antar Kelompok

Tabel 4.8 Hasil pengolahan data spesimen perlakuan Normalizing750°C Holding

Tabel 4.9 Hasil pengolahan data spesimen perlakuan Hardening750°C Holding 15 menit

Tabel 4.10 Hasil pengolahan data spesimen perlakuan Annealing750°C Holding

Gr afik 4. 1 Hubung an tega nga n -re g anga n pa d a s pe sim en tanpa pe rla kua n pa na s

4.6 Pembahasan

A. Hubungan Tengangan – Regangan pada Spesimen Tanpa Perlakuan Panas

Grafik diatas merupakan grafik yang menunjukkan hubungan tegangan – regangan pada spesimen tanpa perlakuan panas. Dimana dari grafik dapat diketahui, sumbu x menjelaskan regangan dan sumbu y

menjelaskan tegangan dan titik Ultimatenya adalah 559,5 N/mm2 untuk

ayng rekayasa dan 699,375 N/mm2 untuk yang sejati.

Hubungan tegangan dan regangan dapat diketahui dengan jelas pada diagram tegangan yang didasarkan dari data yang diperoleh dari pengujian tarik. Disini juga berlaku hukum Hooke yang menyatakan tegangan sebanding dengan regangan. Jika beban ditambah secara bertahap maka akan menambah regangan sampai batas elastisitas.

Tampak pada grafik bahwa kurva tegangan rekayasa yang cenderung dibawah kurva tegangan sejati hal ini dikarenakan oleh tegangan rekayasa yang menggunakan acuan dari luas penampang awal spesimen sebelum mengalami pembebanan. Sedangkan pada tegangan sejati menggunakan acuan dari luas penampang pada pembebanan tertentu. Pada kurva juga tampak bahwa titik Ultimate pada tegangan rekayasa dan sejati tidak berada pada regangan yang sama. Hal ini disebabkan setelah melewati titik Ultimate penambahan konsentrasi spesimen lebih tinggi daripada regangan, sehingga luas penampang pada pembebeanan tertentu menjadi lebih sempit. Pada rumusnya:

Tegangan Rekaya σn =

Gr afik 4.2 Hubung an te ga na gn -r ega ng an pa da sp esim en de nga n pe rla kua n mar tempe ring 400 °C Holding 20 m enit

B. Hubungan Tegangan – Regangan pada Spesimen dengan Perlakuan Martempering 400°C Holding 20'

Grafik diatas merupakan grafik yang merupakan hubungan Tegangan – Regangan pada spesimen dengan perlakuan martempering 400°C holding 20 menit. Dimana dari grafik diatas diketahui sumbu x menjelaskan regangan dan sumbu y menjelaskan tegangan, dan titik

Ultimatenya adalah 531,61 N/mm2 untuk tegangan rekayasa dan 606,07

N/mm2 untuk tegangan sejati.

Pada grafik diatas dapat kita lihat bahwa spesimen dengan perlakuan panas martempering 400°C holding 20 menit, berbentuk lengkungan kemudian berbentuk lurus dengan kemiringan tertentu. Grafik ini terus naik sampai dengan mencapai Ultimatenya untuk tegangan sejati.

Dalam grafik terlihat jelas bahwa tegangan sejati berada diatas tegangan rekayasa. Hal ini dikarenakan tegangan rekayasa menggunakan acuan luas penampang awal sedangkan tegangan sejati menggunakan luas penampang actual pada pembebanannya. Pada rumusnya dinyatakan :

Tegangan Rekaya σn =

Gr afik 4. 3 Hubung an Re ga nga n -kontr aksi P ada S pe sim en Ta npa P erl akua n P ana s

C. Hubungan Regangan – Kontraksi pada specimen tanpa Perlakuan Panas Grafik diatas merupakan grafik yang menunjukkan hubungan antara regangan-kontraksi pada spesimen tanpa perlakuan panas. Dimana dari grafik diatas diketahui sumbu x menjelaskan kontraksi dan sumbu y menjelaskan regangan, dan titik Ultimatenya adalah 25% untuk regangan rekayasa.

Pada grafik hubungan regangan ( regangan + sejati ) – kontraksi spesimen tanpa pertambahan regangan setelah diikuti dengan penambahan kontraksi. Hal ini dikarenakan regangan dan kontraksi bersifat indentik, dimana regangan menunjukkan deformasi lateral yaitu deformasi yang disebabkan pembebanan secara horizontal, sehingga spesimen yang mengalami penambahan panjang akan diikuti pula dengan mengecilnya luas penampang melintang.

Dari grafik hubungan antara regangan – kontraksi mula – mula sebanding baik antara regangan dan kontraksi namun setelah Ultimate didominasi oleh kontraksi, sedangkan pada regangan sejati kontraksi hubungannya cenderung membentuk garis tegak lurus sampai berakhir pada titik patah.

Sebelum pada titik Ultimate regangan rekayasa diatas regangan

sejati karena perbandingan antara ln dimana Do tetap dan Dn sebelum

Ultimate mempunyai selisih diameter yang yang kecil maka hasilnya

besar dan setelah titik Ultimate selisih Do tetap dan Dn – nya besar

Gr afik 4. 4 Hubung an Re ga nga n -kontr aksi P ada S pe sim en De nga n P erla ku an Ma rte mpe ring 400°C Holding 20 m enit

D. Hubungan Regangan – Kontraksi pada spesimen Dengan Perlakuan Panas Martempering 400°C Holding 20 menit

Pada grafik hubungan regangan ( rekayasa + sejati ) – kontaksi pada spesimen dengan perlakuan Martempering 400°C Holding 20 menit. Pada grafik di atas terjadi penambahan kontaksi yang diikuti penambahan regangan.

Pada grafik diatas perlakuan panas Martempering 400°C Holding 20 menit mempunyai nilai regangan rekayasa Ultimate sebesar 14 % dan kontraksinya 45,83%. Dari grafik diatas juga dapat dilihat bahwa dari regangan rekayasa sebesar 0,00% samapi 16% hanya didominasi oleh kontraksi.

Pada grafik tegangan sejati – kontraksi cenderung memiliki bentuk garis yang linier hingga garis tersebut patah pada regangan sejati 124,72%. Garis linier ini ditunjukkan oleh regangan sejati karena pada regangan ini menggunkan pembagian dengan nilai yang konstan sehingga akan cenderung membentuk garis linier. Sedangkan grafik

rekayasa dibawah sejati karena selisih Do dan Dn – nya besar, sehingga ln

menghasilkan angka yang kecil. Adapun rumus perhitungannya yang digunakan yaitu:

Regangan Sejati = 2 ln x 100%

Regangan Rekayasa = x 100%

Gr afik 4. 5 Hubung an T ega nga n –Kont ra ksi P ada S pe sim en Ta npa P erla ku an P ana s

E. Hubungan Tegangan - Kontraksi pada Spesimen tanpa Perlakuan

Grafik diatas merupakan grafik yang menunjukkan hubungan antara tegangan-kontraksi pada specimen tanpa perlakuan panas.dimana dari grafik dapat diketahui sumbu x menjelaskan kontraksi dan sumbu y

menjelaskan tegangan dan titik Ultimatenya 55,9,42N/mm2 dan 699,28

N/mm2

Pada grafik hubungan tegangan (rekayasa+sejati) – kontraksi untuk spesimen tanpa perlakuan panas jika dilihat memiliki bentuk kurva yang sama dengan kurva tegangan – regangan. Awalnya grafik tegangan (rekayasa+sejati) – kontraksi terjadi penambahan tegangan yang diikuti dengan penambahan kontraksi, fenomena ini terus berlangsung hingga mencapai titik proposionalnya ,setelah melewati titik proposional tegangan cenderung berkurang tetapi tetap terjadi penambahan tegangan disertai dengan penambahan kontraksi yang cukup tinggi hingga titik Ultimate.

Pada grafik ini kedudukan tegangan sejati berada diatas tegangan rekayasa setelah sebelumnya berimpit pada saat sebelum melalui titik proposional.Setelah itu grafik tegangan sejati selalu diatas grafik tegangan rekayasa karena nilai tegangan sejati lebih besar dari pada tegangan rekayasa.Hal ini di sebabkan karena pada tegangan sejati beban di bagi dengan luas penampang aktual sedangkan untuk tegangan rekayasa beban dibagi dengan luas penampang awal. Berdasarkan rumus perhitungannya:

Tegangan rekayasa =

Tegangan sejati =

Dimana :

Pn = penambahan pada urutan ke n (N)

An= luas penampang ke – n (mm2)

Gr afik 4. 6 Hubung an T ega nga n – Kont ra ksi P ad a S pe sim en De nga n P erla kua n Mar te mper ing 400°C Holding 20 m enit

F. Hubungan tegangan -kontraksi pada spesimen dengan perlakuan

Martempering400oHolding20 menit

Pada grafik hubungan tegangan (rakayasa+sejati)-kontraksi untuk

specimen tanpa perlakuan panas jika dilihat memiliki bentuk kurva yang

sama dengan kurva tegangan-regangan. awalnya grafik tegangan (rekayasa-sejati)-kontraksi terjadi penambahan teganga yang diikuti penambahan kontraksi. fenomena ini terus berlangsung hingga titik proporsionalnya, setelah melewati proporsioanlnya, tegangan cenderung berkurang tetapi penambahan tegangan disertai dengana penambahan kontraksi yang cukup tinggi hingga titik Ultimate. besar tegangan rekayasa

dan sejati berturut-turut adalah 531,57 N/mm2 dan 605,62 N/mm2

Pada grafik ini kedudukan tegangan sejati selalu diatas tegangan rekyasa setelah sebelumnya berimpit pada saat sebelum melalui titik proposionalnya.Setelah itu grafik tegangan sejati selalu diatas grafik tegangan rekayasa karena nilai tegangan sejati lebih besar dari pada tegangan rekayasa.Hal ini di sebabkan karena pada tegangan sejati beban di bagi dengan luas penampang aktual sedangkan untuk tegangan rekayasa beban dibagi dengan luas penampang awal. Berdasarkan rumus perhitungannya:

Tegangan rekayasa =

Tegangan sejati =

Dimana :

Pn = penambahan pada urutan ke n (N)

An= luas penampang ke – n (mm2)

Gr afik 4. 7 P erub aha n D iame ter S eti ap S egmen P ada S pe sim en Ta np a P erl akua n

G. Perubahan diameter (necking) tiap segmen pada spesimen tanpa perlakuan panas

Grafik diatas merupakan grafik yang menunjukkan perubahan diameter (necking) tiap segmen tanpa perlakuan panas.dimana dari grafik dapat diketahui sumbu x menjelaskan segmen dan sumbu y menjelaskan diameter.

Pada grafik perubahan diameter tiap segmen tanpa perlakuan panas memperlihatkan bahwa pengecilan diameter terjadi pada semua segmen, akan tetapi pengecilan diameter (necking) paling besar terjadi pada segmen 4. Pada segmen 4 ini terjadi necking sebesar 2,4 mm dari dimeter awal yaitu 6,42 mm. hal ini kemungkinan besar terjadi karena adanya pemusatan tegangan pada segmen tersebut sehingga segmen tersebut mengalami necking yang besar disbanding segmen lain. Setelah mengalami necking maka segmen patah.Disisi itu karena menerima pemusatan tegangan tersebut maka necking paling besar terjadi saat patah.

Gr afik 4. 8 P erub aha n Di amete r Setiap Se gmen P ada S pe sim en De nga n P er lakua n Mar tempe ring 400° C holdi ng 20 M enit

H. Hubungan perubahan diameter (necking) pada spesimen dengan perlakuan panas Martempering400ºC holding 20 menit

Grafik diatas merupakan grafik yang menunjukkan perubahan diameter (necking) pada specimen dengan perlakuan Martempering400ºC hoplding 20 menit.Dimana dari grafik dapat diketahui sumbu x menjelaskan segmen dan sumbu y menjelaskan diameter.

Pada grafik perubahan diameter tiap segmen pada spesimen dengan

perlakuan panas Martempering850ºC holding 20 menit juga

memperlihatkan bahwa semua segmen mengalami pengecilan, aka tetapi pengecilan diameter paling besar terjadi pada segmen 7. Pada segmen 7 ini terjadi necking sebesar 2,85 mm dari dimeter awal yaitu 6,18 mm. Hal ini disebabkan karena terjadi pemusatan tegangan yang besar sehingga

necking pun nilainya besar pada segmen ini. Sedangkan pada segmen

lainnya necking hampir sama rata karena persebaran tegangannya merata. Secara keseluruhan pengecilan diameter (necking) pada spesimen tanpa perlakuan panas dan dengan perlakuan panas Martempering 400ºC

holding 20 menit lebih besar pengecilan diameter pada spesimen dengan

perlakuan panas Martempering 4000C holding 20 menit. Hal ini dapat

diketahui dari kontraksi yang terjadi adalah 61,57% dan 71,27% pada perlakuan Martempering 400ºC holding 20 menit. Hal ini disebabkan dari sifat mekanik dari masing-masing spesimen itu.

Gr afik 4. 9 Hubung an Te ga nga n -R eg anga n R eka y asa B erba g ai P erla ku an P ana s

I. Hubungan tegangan - regangan pada berbagai perlakuan panas

Grafik diatas merupakan grafik yang menunjukkan hubungan tegangan regangan dari berbagai perlakuan panas.Dimana dari grafik dapat diketahui sumbu x menjelaskan regangan dan sumbu y menjelaskan tegangan.

Pada grafik hubungan antara tegangan dengan regangan rekayasa pada berbagai perlakuan panas diperoleh urutan kekuatan tarik dari tertinggi ke rendah yaitu Hardening, Martempering, Tanpe perlakuan, Normalizing lalu Annealing. Sedangkan untuk yield point di peroleh dengan metode

offset yaitu dengan menarikgaris yang linier sejajar sebesar 0,2% dan

regangan total sampai memotong grafik.

Hardening

Mempunyai kekuatan tarik paling tinggi yaitu sebesar1193,97

N/mm2 pada regangan 8,00%. Ini disebabkan karena setelah

pemanasan sampai austenite (7500C) dan di holding 20 menit

kemudian didinginkan secara cepat sehingga fase yang terbentuk adalah austenite yang bersifat keras dan kekuatan tariknya tinggi, pada grafik menunjukkan bahwa hardening sifat kekenyalannya rendah. Hal ini dikarenakan struktur butiran pada hardening yang arah orientasinya yang acak.

Martempering

Memiliki kekuatan tarik terbesar kedua setelah hardening, karena

spesimen tersebut hanya dipanaskan sampai austenite 400ºC holding

20 menit. Kekuatan tarik maksimum 645,71 N/mm2 dengan regangan

4 %. Pada martempering, martensite yang terbentuk dilunakkan dengan cara memanaskan kembali material hingga strukturnya berubah menjadi partikel besi karbida dalam ferrite hingga kekuatan tariknya lebih kecil dari pada hardening.

Tanpa perlakuan

Memiliki kekuatan tarik dibawah martempering karena spesimen tersebut belum mengalami proses pemanasan dan holding. Sehingga fase yang terdapat didalamnya masih heterogen (austenite, cementite, dan ferrite yang bercampur) dan mungkin spesimen tersebut sudah memilki kekuatan tarik yang tinggi meskipun belum diperlakukan panas (bawaan dari pabrik untuk memenuhi standart di pasaran).

Kekuatan tarik maksimumnya 559,42 N/mm2 dengan regangan

25,00% dan yield pointnya pada tegangan 451,25N/mm2 dan regangan

6,25%. Pada grafik terlihat bahwa spesimen tanpa perlakuan panas kekuatan tariknya lebih besar dari pada normalizing.Ini membuktikan bahwa spesimen tanpa perlakuan panas mempunyai sifat tegar yang lebih tinggi dari pada normalizing.

Normalizing

Memiliki kekuatan tarik dibawah spesimen tanpa perlakuan dengan

kekuatan tarik maksimum 534,83N/mm2 dengan regangan 26%. Hal

ini dikarenakan proses pendinginan yang lambat sehingga fase yang terbentuk adalah bainite + ferrite yang mempunyai sifat ulet dan kekuatan tarik rendah dan dengan yield point pada tegangan

433,78N/mm2 dengan regangan 4% .pada grafik tampak jelas pada

normalizing keuletannya diatas tanpa perlakuan dan untuk sifat

tegarnya lebih rendah sedikit di banding tanpa perlakuan. Dan sifat uletnya pun masih di bawah annealing.

Annealing

Memilikikekuatan tarik paling rendah, dikarenakan setelah proses pemanasan dan holding spesimen didinginkan dengan sangat lambat(didalam dapur) sehingga butiran yang terbentuk besar-besar dan fase yang terjadi adalah ferrite yang mempunyai kekuatan tarik

rendah yaitu sebesar 482,60 N/mm2 dengan regangan 16% sedangkan

Pada perlakuan panas annealing mempunyai sifat keuletan yang tinggi dibandingkan dengan perlakuan yang lain. Hal ini disebabkan sifat dari perlakuan panas annealing itu sendiri, yaitu meningkatkan keuletan, menghilangkan tegangan dalam, menghaluskan ukuran butir dan meningkatkan sifat mampu mesin.

4.7 Kesimpulan dan saran 4.7.1 Kesimpulan

1. Tegangan regangan sejati lebih tinggi dari pada tegangan regangan rekayasa.

2. Meningkatnya kontraksi pada spesimen juga akan meningkatkan nilai regangan dari specimen.

3. Proses perlakuan panas mempengaruhi proses pengecilan diameter (necking). Urutan proses perlakuan panas yang berpengaruh dari tinggi ke rendah adalah Martempering, Tanpa perlakuan,

Annealing, Hardening, Normalizing.

4. Proses perlakuan panas berpengaruh terhadap kekuatan tarik dari suatu material. Urutan kekuatan tarik dari berbagai proses perlakuan panas dari tinggi kerendah adalah :Hardening, Martempering, Tanpa perlakuan, Normalizing dan yang terakhir

Annealing.

4.7.2. Saran

1. Praktikan hendaknya lebih teliti dalam melakukan pengukuran dimensi, pengamatan peralatan serta pencatatan data.

2. Sarana dan prasarana dalam laboratorium yang mengalami kerusakan agar diperbaiki atau diganti.

3. Pada saat sebelum praktikum hendaknya praktikan membaca modul panduan praktikum.