UNTUK SISTEM KONTAK

PASANGAN

DISC

DAN PASANGAN

GEAR

TESIS

Diajukan sebagai salah satu syarat untuk memperoleh gelar Magister Teknik Mesin pada Program Pascasarjana

Universitas Diponegoro

Disusun oleh:

PETRUS LONDA NIM: 21050110400013

PROGRAM STUDI MAGISTER TEKNIK MESIN

PROGRAM PASCASARJANA

UNIVERSITAS DIPONEGORO SEMARANG

2013

POLBAN

ii

Halaman Pengesahan

RANCANG BANGUN ALAT UJI

RUNNING-IN

UNTUK

SISTEM KONTAK PASANGAN

DISC

DAN PASANGAN

GEAR

Disusun oleh:

PETRUS LONDA NIM: 21050110400013

Telah dipertahankan didepan Tim Penguji dalam Ujian Tesis pada tanggal 11 Juni 2013 dan dinyatakan telah memenuhi syarat untuk memperoleh gelar Magister Teknik pada Program Studi Magister Teknik Mesin, FakultasTeknik,

Program Pascasarjana, Universitas Diponegoro.

POLBAN

iii

ABSTRAK

Rancang Bangun Alat Uji

Running-in

untuk Sistem Kontak

Pasangan

Disc

dan Pasangan

Gear

Disusun oleh:

PETRUS LONDA NIM: 21050110400013

Keausan merupakan fenomena tribologi yang terjadi pada setiap peralatan akibat kontak mekanik antara dua komponen. Dalam kurun waktu yang lama keausan ini akan menimbulkan kerusakan pada peralatan. Untuk meningkatkan keandalan dan efisiensi peralatan, maka fenomena keausan ini perlu dikaji lebih lanjut. Didalam ilmu tribology para peneliti membagi proses terjadinya keausan akibat kontak mekanik tersebut menjadi tiga fase, yaitu fase running-in, fase

steady state (fase tunak) dan fase wear-out. Untuk mengetahui secara cepat kondisi dari ketiga fase tersebut diperlukan alat uji running-in.

Tesis ini difokuskan pada rancang bangun alat uji running-in. Alat ini dipakai untuk menguji komponen yang terdiri dari dua roda gigi dan dua buah piringan (two disc) yang terbuat dari material yang dapat divariasikan jenisnya. Perancangan mekanismenya memungkinkan sisi kedua piringan pada arah radial saling kontak ketika kedua piringan tersebut berputar (rolling contact) dan dapat divariasikan beban maupun putaran. Untuk itu metode perancangan Pugh dapat memberikan solusi, karena dengan metode ini semua konsep produk akan dinilai dan konsep produk terbaik yang akan dikembangkan menjadi produk. Pengujian dilakukan secara eksperimen untuk mengetahui fenomena keausan yang terjadi mulai dari kondisi running-in sampai kondisi steady state.

Hasil rancangan menunjukan bahwa alat uji dapat digunakan untuk menentukan variabel-variabel dalam proses running-in. Dengan variasi jumlah putaran (maksimal 2800 rpm), beban tekan (maksimal 5 kg) dan beban torsi yang dapat dikontrol (5 kg) serta arah putaran specimen yang dapat diatur, maka gaya gesek pada permukaan specimen dapat diketahui, sedangkan variabel yang diukur adalah perubahan kekasaran permukaan.

Kata kunci: perancangan, rolling contact, running-in, steady state.

POLBAN

iv

Design and Manufacture of Running-in Tester for Gears and

Discs Contact System

By

PETRUS LONDA NIM: 21050110400013

Wear is a phenomenon of tribology that occured in every equipment due to contact between two component. In a long period the wear will cause damage to the equipment. To increase the reliability and efficiency of equipment, this phenomenon needs to be studied further. In the science of tribology, researchers divided the process of the wear due to the mechanical contact into three phases, namely running-in phase, steady state phase and wear-out phase. For quickly determine the conditions of these three phases the running-in tester is required.

This thesis focuses on the design and manufacture of running-in test equipment. This tool is used to test components consisting of two gears and two discs are made of material that can be varied kind. The design of the mechanism allows the both disc contact one another on radial direction when both disc rotating then loads and rotation can be varied. For that Pugh design method can provide a solution, because with this method all product concepts will be assessed and the best concept of products will be developed into the products. Tests carried out experimentally to determine the wear phenomenon that occurs from running-in conditions until steady state conditions.

Results showed that test equipment can be used to determine the variables in the running-in process. By varying the amount of rotation (maximum 2800 rpm), compressive load (maximum 5 kg) and torque load that can be controlled (5 kg) and the direction of rotation of the specimen can be set, then the friction force on the surface of the specimen can be found, while measured variable is the change of surface roughness.

Key words: design , rolling contact, running-in, steady state.

POLBAN

v

Pedoman Penggunaan Tesis

Tesis S2 yang tidak dipublikasikan terdaftar dan tersedia di Perpustakaan Universitas Diponegoro, dan terbuka untuk umum dengan ketentuan bahwa hak cipta ada pada pengarang dengan mengikuti aturan HaKI yang berlaku di Universitas Diponegoro. Referensi kepustakaan diperkenankan dicatat, tetapi pengutipan atau peringkasan hanya dapat dilakukan seizin pengarang dan harus disertai dengan kebiasaan ilmiah untuk menyebutkan sumbernya. Memperbanyak atau menerbitkan sebagian atau seluruh Tesis haruslah seizin Direktur Program Pascasarjana Universitas Diponegoro.

POLBAN

vi

Halaman Peruntukan

Dipersembahkan kepada kedua

orang tua, istri tercinta, anak tersayang

dan teman-temanku.

POLBAN

vii

Kata Pengantar

Puji dan syukur penulis panjatkan kehadirat Tuhan yang maha kuasa, yang telah melimpahkan rahmat dan karunia-Nya serta cinta yang tulus kepada penulis, sehingga penulis dapat menyelesaikan Tesis yang merupakan tahap akhir dari proses untuk memperoleh gelar Magister Teknik Mesin di Program Pascasarjana Universitas Diponegoro.

Keberhasilan penulis dalam menyelesaikan Tesis ini tidak lepas dari orang-orang yang dengan segenap hati memberikan bantuan, bimbingan dan dukungan, baik moral maupun material. Untuk itu pada kesempatan ini penulis mengucapkan terima kasih dan penghargaan yang setinggi-tingginya kepada: 1. Dr. Jamari, ST, MT selaku dosen pembimbing yang telah banyak

mengarahkan dan memberikan bimbingan serta masukan dalam penyusunan Tesis ini.

2. Dr. Susilo Adi Widyanto, ST, MT selaku Co. pembimbing yang telah memberikan bimbingan dan koreksi serta bantuan selama proses penulisan Tesis ini.

3. Prof. Dr. Ir. A. P. Bayuseno, MSc selaku ketua Program Studi Magister Teknik Mesin UNDIP.

4. Kementrian Pendidikan dan Kebudayaan atas bantuan Beasiswa Pendidikan Pascasarjana (BPPS) yang diterima selama pendidikan berlangsung.

5. Seluruh rekan-rekan yang selalu memberikan dorongan, semangat, infomasi bagi penulis, terutama Rifky Ismail, ST, MT, Imam Syafa’at, ST, MT dan Eko Saputro, ST, MT.

6. Seluruh rekan-rekan dosen dan teknisi Jurusan Teknik Mesin Politeknik Negeri Bandung yang telah banyak memberikan bantuan.

7. Spesial buat istri tercinta dan anakku tersayang yang selalu setia menemani dan memberikan doa dengan tulus.

8. Seluruh rekan-rekan mahasiswa Program Pascasarjana Jurusan Teknik Mesin UNDIP yang tidak dapat saya sebutkan satu demi satu.

Penulis menyadari bahwa dalam menulis Tesis ini terdapat kekurangan dan keterbatasan, oleh karena itu kritik dan saran yang sifatnya membangun

POLBAN

untuk kesempurnaan dan kemajuan penulis dimasa yang akan datang sangat diharapkan. Akhir kata penulis berharap semoga Tesis ini dapat bermanfaat bagi seluruh pembaca. Semarang 22 Januari 2013 Penulis,

POLBAN

ix

Daftar Isi

TESIS Halaman Pengesahan ... ii ABSTRAK ... iii ABSTRACT ... ivPedoman Penggunaan Tesis ... v

Halaman Peruntukan ... vi

Kata Pengantar ... vii

Daftar Isi... ix

Daftar Lampiran ... xiiii Daftar Gambar dan Ilustrasi ... xiv

Daftar Tabel ... xvii Daftar Singkatan dan Lambang ... xviii Bab 1 PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Originalitas Rancangan ... 2

1.4 Tujuan Pembuatan rancangan ... 3

1.5 Manfaat Rancangan ... 3

1.6 Sistematika Penulisan ... 3

Bab 2 TEORI PERANCANGAN... 5

2.1 Perancangan ... 5

2.2 Domain Perancangan ... 5

2.3 Metode QFD (Quality Function Deployment) ... 7

2.3.1 Tahap 1 Mengidentifikasi kebutuhan pelanggan ... 7

2.3.2 Tahap 2 Kebutuhan yang berkaitan dengan regulasi ... 7

2.3.3 Tahap 3 Penyusunana persyaratan/keinginan pelanggan ... 8

2.3.4 Tahap 4 Mengevaluasi pesaing ... 8

POLBAN

2.3.5 Tahap 5 Menyusun spesifikasi teknis... 8

2.3.6 Tahap 6 Menentukan arah perbaikan ... 8

2.3.7 Tahap 7 Matriks morfologi ... 9

2.3.8 Tahap 8 Kesulitan dalam organisasi team perancang ... 9

2.3.9 Tahap 9 Analisa teknis tentang produk pesaing ... 9

2.3.10 Tahap 10 Target nilai untuk spesifikasi teknis ... 10

2.3.11 Tahap 11 Hubungan antara matriks morfologi ... 10

2.3.12 Tahap 12 Absolute importance ... 10

2.4 Perancangan Konsep Produk ... 12

2.4.1 Gear test rig di Lousiana State University, USA ... 12

2.4.2 Gear test machine di Institute of Madras, India ... 13

2.4.3 FZG test rig di Queensland University, Australia... 14

2.4.4 Twin disc roll/slide di The University of Birmingham ... 14

2.4.5 The FZG test machine di Kocatepe University, Turkey ... 15

2.4.6 The gear test rig di RMIT University, Melbourne, Australia . 15 2.4.7 Back to back gear box di Institute of Madras, India ... 16

2.4.8 Two disc wear test rig di Shanghai University, China ... 16

2.4.9 Two roller testing machine di University of Dhaka ... 17

2.4.10 Two disc machine di University of Twente, Belanda... 18

2.5 Pemilihan Konsep Produk... 18

2.5.1 Konsep I ... 18

2.5.2 Konsep II ... 19

2.5.3 Konsep III ... 20

2.5.4 Konsep IV ... 21

2.6 Fungsi dan struktur fungsi ... 21

2.7 Mengevaluasi konsep produk ... 22

2.8 Perancangan produk terpilih ... 25

2.8.1 Proses pemberian bentuk (Embodiment design) ... 26

2.8.2 Aspek perancangan lain dalam perancangan produk ... 27

2.9 Dokumen untuk pembuatan produk ... 30

2.9.1 Gambar layout produk ... 31

2.9.2 Gambar susunan komponen produk ... 31

POLBAN

2.9.3 Gambar detail elemen produk ... 33

2.9.4 Daftar material (bill of materials) ... 34

2.9.5 Catatan perancangan ... 35

2.9.6 Dokumen pemeriksaan produk dan jaminan kualitas produk ... 35

2.9.7 Instruksi-instruksi ... 35

2.9.8 Aplikasi permohonan paten ... 36

Bab 3 TINJAUAN TENTANG TRIBOLOGI ... 39

3.1 Tribologi ... 39

3.2 Kontak mekanik ... 39

3.3 Gesekan (friction) ... 41

3.3.1 Gaya gesek statik ... 42

3.3.2 Gaya gesek kinetik ... 42

3.3.3 Koefisien gesek pada permukaan kontak ... 43

3.4 Keausan (wear) ... 46

3.5 Pelumasan (lubrication) ... 48

3.5.1 Tipe pelumasan ... 49

3.5.2 Viskositas pelumas ... 51

3.5.3 Viskositas indeks ... 55

Bab 4 HASIL DAN PEMBAHASAN... 56

4.1 Formulasi empirik yang mendukung rancangan ... 57

4.1.1 Dimensi awal yang mendukung rancangan ... 58

4.1.2 Analisa gaya gesek pada saat dua specimen saling kontak ... 59

4.1.3 Analisa beban ... 62

4.1.4 Analisa tegangan dan defleksi pada poros specimen ... 67

4.1.5 Analisa kekuatan poros specimen ... 71

4.2 Pengujian hasil rancangan ... 73

4.2.1 Persiapan alat uji ... 73

4.2.2 Persiapan bahan ... 76 4.2.3 Pelaksanaan pengujian ... 76 4.2.4 Hasil-hasil pengujian ... 77

POLBAN

Bab 5 PENUTUP... 81

5.1 Kesimpulan ... 81

5.2 Saran ... 81

Daftar Pustaka ... 83

Daftar Publikasi Ilmiah ... 86

Lampiran ... 87 Lampiran A. ... 88 Lampiran B. ... 89 Lampiran C. ... 90 Lampiran D. ... 91 Lampiran E. ... 92 Lampiran F. ... 93 Lampiran G. ... 94

POLBAN

xiii

Daftar Lampiran

Lampiran A Analisa Komposisi Kimia Bahan S45C... 88 Lampiran B Analisa Komposisi Kimia Bahan Roda Gigi ... 89 Lampiran C Pengujian Kekerasan Rockwell Bahan S45C ... 90 Lampiran D

Lampiran E Lampiran F Lampiran G

Dokumen untuk pembuatan produk ... Diagram Kelistrikan Disc/Gear test Machine…………. Unit Mekanisme Disc/Gear test Machine... Prinsip Kerja Disc/Gear test Machine...

91 92 93 94

POLBAN

xiv

Daftar Gambar dan Ilustrasi

Gambar 2.1 Empat Domain Perancangan (Albano, 1999). ... 6

Gambar 2.2 Rumah Kualitas (Becker, 2000). ... 11

Gambar 2.3 Skema gear test rig (Akbarzadeh, Khonsari, 2011). ... 13

Gambar 2.4 Gear test machine (Dhanasekaran, Gnanamoorthy, 2008). ... 13

Gambar 2.5 Skema FZG test rig (Hargreaves, Planitz, 2009). ... 14

Gambar 2.6 Skema twin disc roll/slide apparatus ... 14

Gambar 2.7 The FZG test machine (Aslantas, Tasgetiren, 2004). ... 15

Gambar 2.8 Skema the gear test rig (Ding, Rieger, (2003). ... 16

Gambar 2.9 Skema back to back gear box ... 16

Gambar 2.10 Two disk wear test rig (Wang, Wong, Zhang, 2000). ... 17

Gambar 2.11 Two roller testing machine ... 17

Gambar 2.12 Two disk machine (www.utwente.nl, 25 Desember 2011). ... 18

Gambar 2.13 Konsep desain I. ... 19

Gambar 2.14 Konsep desain II. ... 19

Gambar 2.15 Konsep desain III. ... 20

Gambar 2.16 Konsep desain IV. ... 21

Gambar 2.17 Diagram alir evaluasi konsep produk ... 23

Gambar 2.18 Susunan komponen produk (ISO Standards Handbook, 1991)... 32

Gambar 2.19 Gambar detail elemen produk (ISO Standards Handbook, 1991). . 33

Gambar 2.20 Diagram alir perancangan produk ... 37

Gambar 2.21 Diagram alir penelitian. ... 38

Gambar 3.1 Conforming contact. ... 41

Gambar 3.2 Non-conforming contact (line contact). ... 41

Gambar 3.3 Non-conforming contact (point contact). ... 41

Gambar 3.4 Interaksi antara dua kekasaran permukaan (Popov, 2009). ... 43

Gambar 3.5 Model dari permukaan kontak pada dry friction (Popov, 2009). ... 43

Gambar 3.6 Tribological ection (Gresham, Totten, 2009)... 47

Gambar 3.7 Faktor-faktor penyebab terjadinya keausan (Gresham, 2009). ... 47

Gambar 3.8 Uraian keausan dilihat dari tipe kontaknya (Kato, Koshi, 2001). . 48

Gambar 3.9 Bentuk permukaan untuk pelumasan (Cheng 1992). ... 49

Gambar 3.10 Stribeck curve (Lansdown, 2004). ... 51

Gambar 3.11 Kondisi pelumas diantara dua permukaan (Stachowiak, 2005). .... 52

Gambar 3.12 Estimasi viskositas (Make, 2008)... 54

Gambar 4.1 Fokus dalam perancangan komponen ... 56

Gambar 4.2 Variabel-variabel pada mekanisme pulley. ... 60

Gambar 4.3 Analisa gaya pada T’. ... 61

Gambar 4.4 Analisa gaya gesek (FG). ... 61

Gambar 4.5 Analisa beban tekan (FN)... 64

POLBAN

Gambar 4.6 Analisa torsi pada poros sebelah kanan (M3). ... 65

Gambar 4.7 Konstruksi mekanisme pengereman... 66

Gambar 4.8 Analisa beban pengereman (F). ... 66

Gambar 4.9 Beban yang bekerja pada poros specimen sebelah kiri. ... 68

Gambar 4.10 Beban pada poros di tumpuan B. ... 69

Gambar 4.11 Diagram alir pengujian. ... 73

Gambar 4.12 Hasil rancangan disc/gear test machine. ... 74

Gambar 4.13 Hand-held Roughness Tester TR200. ... 76

Gambar 4.14 Benda uji berbentuk disc. ... 76

Gambar 4.15 Koefisien gesek pada saat running-in roda gigi produk AHM pada 600 rpm. ... 77

Gambar 4.16 Koefisien gesek pada saat running-in roda gigi produk AHM pada 1200 rpm ... 78

Gambar 4.17 Grafik koefisien gesek pada saat running-in baja-baja. ... 79

Gambar 4.18 Perubahan topografi permukaan selama waktu running-in pada pasangan specimen baja dengan baja. ... 79

Gambar 4.19 Panjang pengukuran Ra pada specimen disc. ... 80

POLBAN

xvi

Daftar Tabel

Tabel 2.1 Matriks keputusan untuk Memilih Konsep Produk ... 25

Tabel 2.2 Bill of Materials untuk Gambar Susunan Unit Poros Sebelah Kiri. ... 34

Tabel 4.1 Matrix hubungan antara design variable dengan failure focus ... 57

Tabel 4.2 Estimasi faktor keamanan (Andrew, John, 1999). ... 72

Tabel 4.3 Komposisi Kimia (%) dan Nilai Kekerasan Beberapa Material. ... 75

POLBAN

xvii

Daftar Singkatan dan Lambang

SINGKATAN Nama pertama kali Pemakaian

pada halaman

LabVIEW Laboratory Virtual Instrument

Engineering Workbench 2

QFD Quality Function Deployment 6

VFD Variable Frequency Drive 12

ISO International Organization for

Standardiztion 29

BS British Standard 29

ANSI American National Standards Institute 29

DIN Deutsches Institut für Normung 29

HL Hydrodynamic Lubrication 50

EHL Elastohydrodynamic Lubrication 50

Pa.s Pascal-seconds 52

VI Viscosity Index 55

MSFP Maximum Sear stress Failure Predictor 71 MPFP Maximum Principal stress Failure Predictor 71

UKM Usaha Kecil Menengah 75

HRB Hardnees Rockwell-B 75

HRA Hardnees Rockwell-A 75

AHM Astra Honda Motor 77

LAMBANG Nama Satuan pertama kali Pemakaian pada halaman

Ψ Plasticity index [ - ] 40

H Kekerasan material N/m2 40

σ Distribusi standar deviasi

tinggi asperity μm 40

β Radius ujung asperity μm 40

E’ Efektif elastis modulus Hertzian N/mm2 40

E1, E2,E Elastic moduli material N/mm2 40

υ1, υ2 Poisson ratio [ - ] 40

Fs Gaya gesek statis N (Newton) 42

FN Gaya normal N (Newton) 42

μs Koefisien gesek statis [ - ] 42

POLBAN

Fk Gaya gesek kinetik N (Newton) 43

μk Koefisien gesek kinetik [ - ] 43

θ Sudut kemiringan bidang gesek derajat 43

σo Contact pressure (tegangan normal) N/mm2 44

Ac Luas daerah kontak mm2 44

τ Tangential shear stress N/mm2 44

η Dinamik viskositas pelumas Pa.s 51

N,n Kecepatan putaran rpm,put/s 51

P Beban tekan kN/m2 51

F,W Gaya N, kN 52

(u/h) Shear rate [s-1] 52

υ Kinematic viscocity [m2/s] 53

ρ Dencity minyak pelumas [kg/m3] 53

σu,Su Repture strength, N/mm2 56

σy,Sy Yield strength, N/mm2 56

Se Endurance limit, N/mm2 56

D Daya Watt 58

Z1,2 Jumlah gigi gigi 58

d1,2 Diameter pitchpulley mm 58

M Torsi Nm 58

Fc Gaya pada load cell gram 59

FG Gaya gesek N (Newton) 59

K Kisar gigi timing belt mm 59

Zs Jumlah gigi timing belt gigi 59

C Jarak sumbu poros mm 59

θ1,2 Sudut kontak pulley derajat 59

k Pitch differential mm 59

T,Te,T1,2,T’ Tegangan timing belt N (Newton) 60

ds Diameter specimen mm 61

Ø Diameter drum rem mm 67

δ1, δmax Defleksi mm 70

POLBAN

1

Bab1

Pendahuluan

1.1 Latar Belakang

Beberapa faktor yang mempengaruhi umur pakai dari sebuah komponen adalah kualitas komponen, cara penggunaan komponen, cara perawatan dan situasi kerja dari komponen tersebut. Ditinjau dari cara kerja komponen-komponen didalam sebuah sistem, maka akan ada beberapa perbedaan dalam hal beban kerja yang diterima sehingga akan mempengaruhi usia pakai dari komponen tersebut. Selain itu dalam sebuah sistem tersebut, terdiri dari beberapa komponen yang dibuat dari material yang berbeda, disesuaikan dengan fungsi dan kegunaannya.

Hampir semua alat-alat mekanik, mengalami kontak mekanik pada permukaan ketika sedang dalam kondisi kerja. Kontak yang terjadi antara komponen bisa berupa static contact, rolling contact, atau sliding contact,

misalnya kontak yang terjadi antara ball dengan inner race dan outer race pada

ball bearing, gesekan piston terhadap dinding silinder atau, gesekan camshaft

dengan katup dalam motor bakar, dan lain sebagainya. Akibat dari kerja komponen tersebut maka akan timbul adanya pengikisan permukaan komponen atau sering disebut keausan (wear).

Tingkat pertumbuhan keausan ini dapat diketahui dengan metode yang akurat. Sebagai contoh, jika ingin mengetahui tingkat pertumbuhan keausan pada kontak antara roda gigi, maka pasangan roda gigi tersebut dioperasikan dalam kondisi yang sebenarnya dalam jangka waktu tertentu atau sampai kondisi dari sistem mengalami keausan. Kemudian pertumbuhan keausannya dihitung dengan mengukur perubahan geometri permukaan kontak yang terjadi. Geometri hasil pengukuran tersebut dibandingkan dengan geometri awal, sehingga didapat selisih nilai geometri. Selisih nilai geometri ini merupakan nilai keausan. Metode ini memang akurat namun memiliki beberapa kelemahan dipandang dari sisi biaya yang mahal dan waktu yang lama. Oleh karena itu tingkat pertumbuhan keausan ditentukan secara eksperimen yang lebih sederhana dengan menggunakan

POLBAN

tribometer. Tribometer ini mencoba menirukan kondisi yang sebenarnya dengan menyamakan material dan permukaan kontak (Kanavalli, 2006).

1.2 Perumusan Masalah

Dari uraian di atas, maka perlu dirancang dan dibuat sebuah alat uji keausan (tribometer) yang bisa digunakan untuk menguji beberapa parameter tribology

yang memiliki kriteria sebagai berikut: a. Putaran motor dapat bervariasi. b. Putaran specimen dapat dikontrol.

c. Dapat digunakan untuk menguji disc dan roda gigi.

d. Dimensi specimen yang diuji dapat bervariasi baik diameter maupun tebalnya.

e. Beban torsi dapat dikontrol.

f. Slip pada sistem transmisi daya sekecil mungkin. g. Defleksi pada poros daya sekecil mungkin.

h. Specimen mudah dan cepat dalam penggantian.

i. Pengambilan data terintegrasi dengan komputer dengan menggunakan program LabVIEW.

j. Ergonomis.

1.3 Originalitas Rancangan

Desain dan standar perancangan yang sejenis tentang pembuatan alat uji

gear/disc test machine telah banyak dipaparkan dengan berbagai macam desain mesin uji yang sudah banyak digunakan untuk menguji berbagai macam slip ratio

benda uji yang berbentuk roda gigi maupun yang berbentuk piringan (disc). Ada beberapa mesin uji dengan konstruksi yang sederhana sampai rumit dengan penambahan-penambahan alat kontrol yang dipakai untuk mendapatkan kondisi operasional pengujian mendekati kondisi nyata dilapangan (reliable).

Beberapa desain alat uji gear/disc test machine yang telah ada umumnya bersifat sangat spesifik, artinya hanya mampu menguji gear saja atau disc saja dalam ukuran yang terbatas. Seperti alat uji gear test rig di Lousiana State University, USA, hanya mampu menguji disc pada ukuran tertentu. Begitu juga dengan alat uji gear test machine di Indian Institute of Thecnology Madras

POLBAN

Chennai, India, hanya mampu menguji roda gigi pada dimensi tertentu. Dari uraian tersebut, maka pada penelitian ini penulis merancang dan membangun alat uji running-in untuk sistem kontak disc dan roda gigi yang mampu menguji gear

dan disc dengan ukuran yang bervariasi pada mesin yang sama serta dilengkapi dengan alat kontrol untuk mengetahui putaran poros specimen serta beban torsi. Dari beban torsi yang bisa di kontrol maka koefisien gesek benda uji dapat diketahui. Alat uji ini terintegrasi dengan komputer dengan menggunakan program LabVIEW.

1.4 Tujuan Pembuatan rancangan

Tujuan pembuatan rancangan dalam penulisan tesis ini adalah:

a. Merancang dan membangun sebuah alat uji gear/disc test machine

untuk menguji disc maupun roda gigi pada mesin yang sama.

b. Menguji performansi disc dan gear terhadap perubahan rpm, beban torsi, beban tekan, temparatur, pelumasan.

c. Mendapatkan nilai koefisien gesek kinetik dari kedua permukaan yang saling bergesekan.

1.5 Manfaat Rancangan

Hasil rancangan ini dapat dijadikan referensi pada penggunaan alat uji dalam melakukan pengujian keausan pada kontak rolling-sliding seperti keausan pada permukaan roda gigi, roda kereta dengan rel, poros engkol dengan bantalan luncur maupun dalam pemilihan material dan paduannya pada proses manufaktur. 1.6 Sistematika Penulisan

Penyusunan tesis ini terbagi atas 5 bab. Bab-bab tersebut adalah: Bab I Pendahuluan, Bab II Teori Perancangan, Bab III Tinjauan tentang Tribology, Bab IV Hasil rancangan serta Bab V Penutup. Pendahuluan berisi tentang latar belakang, perumusan masalah, originalitas rancangan, tujuan pembuatan rancangan, manfaat rancangan, dan yang terakhir sistematika penulisan. Pada bab II merupakan sebuah tinjauan pustaka tentang teori dan aplikasi perancangan yang menjadi dasar dalam pengambilan keputusan terhadap sebuah rancangan. Pada bab III juga merupakan sebuah tinjauan pustaka yang membahas tentang teori

POLBAN

tribology yang melatarbelakangi kontak mekanik. Sedangkan pada bab IV merupakan hasil rancangan, dimana pada bab ini akan menunjukan bahwa produk hasil rancangan telah berfungsi dengan baik sesuai dengan tujuan awal. Dan pada bagian akhir tesis ini akan ditutup dengan kesimpulan dan saran yang terangkum dalam bagian penutup.

POLBAN

5

Bab 2

Teori Perancangan

Jika anda memiliki waktu untuk melihat-lihat disekitar anda, maka anda akan menemukan banyak contoh dari technological creativity. Anda akan melihat secara fisik seperti telefon, mobil, sepeda dan masih banyak yang lainnya. Setiap hari penciptaan tidak muncul secara ajaib, tetapi berawal dari sebuah pemikiran yang diwujudkan dan dikembangkan secara terus menerus. Engineering is the creative process of turning abstract ideas into physical representations (products

or systems) (Seyyed, 2005). Usaha kreatifitas untuk mewujudkan sebuah produk

ini dikenal dengan perancangan. 2.1 Perancangan

Perancangan dapat dibedakan menjadi tiga cabang, yaitu: Perancangan tradisional, kelompok ini meyakini bahwa merancang membutuhkan pengelaman pribadi dan tidak bisa diajarkan. Sedangkan kelompok kedua meyakini bahwa perancangan dapat dioptimalisasikan dengan menggunakan peralatan seperti komputer (bisa dipelajari). Sementara kelompok ketiga adalah kelompok yang menyakini bahwa kedua kelompok sebelumnya adalah benar. Perancang yang baik adalah perancang yang menggunakan ketiga keyakinan tersebut (Albano, 1999).

Sedangkan elemen-elemen dalam perancangan menurut Albano dapat dikelompokan kedalam lima elemen perancangan, yaitu; (1) mengetahui apa yang dibutuhkan customers, (2) tentukan masalah yang esensial yang sesuai dengan kebutuhan customers, (3) konsepkan solusinya, (4) analisa solusi yang ada untuk menentukan kondisi yang optimum, (5) periksa kembali hasil desain apakah itu yang dibutuhkan customer.

2.2 Domain Perancangan

Domain perancangan bisa dikelompokan menjadi empat, yaitu: customer domain, functional domain, physical domain dan process domain. Customer domain (CAs) dicirikan dengan kebutuhan customer, seperti kebutuhan akan

POLBAN

sebuah produk, sistem atau material. Functional domain, perancang harus secara spesifik mengetahui syarat-syarat fungsional/functional requirements (FRs) dari produk yang dibutuhkan customers, sehingga syarat-syarat tersebut dapat diwujudkan secara fisik/design parameters (DPs) dalam physical domain, dan yang terakhir adalah process domain dimana pada rana ini kebutuhan dan syarat-syarat custumer yang sudah diwujudkan dalam physical domain (DPs) diproses menjadi sebuah produk, yang mana hal ini dicirikan dengan process variables

(PVs). Gambar berikut memperlihatkan empat domain perancangan.

Domain yang disebelah kanan representasi dari solusi, peta pelaksanaan dari

functional domain menuju physical domain dinamakan product design sedangkan peta pelaksanaan dari physical domain ke process domain dinamakan

manufacturing process design dan peta pelaksanaan dari customer domain ke

functional domain berupa informasi-informasi dari kebutuhan customers atau peta pelaksanaan kegiatan untuk menetapkan spesifikasi teknis dari produk.

Sedangkan pada bagian lain (Harsokoesoemo, 2004), mengatakan bahwa proses perancangan terdiri dari empat fase yaitu: (1) fase defenisi proyek, perencanaan proyek dan penyusunan spesifikasi teknis produk, (2) fase perancangan konsep produk, (3) fase perancangan produk dan (4) fase penyusunan dokumen untuk pembuatan produk. Dari kedua pendapat tersebut sama-sama menggunakan metode QFD untuk membantu menyelesaikan persoalan didalam perancangan.

Gambar 2.1Empat Domain Perancangan (Albano, 1999).

POLBAN

2.3 Metode QFD (Quality Function Deployment)

Metode ini digunakan untuk menyusun persyaratan fungsional dari produk yang dibutuhkan (FRs) atau menyusun spesifikasi teknis suatu produk yang dibutuhkan customer. Ada beberapa metode untuk menyusun spesifikasi teknis suatu produk, seperti metode French, metode Pahl dan Beitz, metode VDI. metode Ullman, namun metode QFD adalah yang paling banyak digunakan. Menurut hasil survei ditemukan bahawa mayoritas (83%) perusahaan menyatakan bahwa metode QFD berhasil menambah kepuasan pengguna dan 76% perusahaan menyatakan bahwa hasil metode QFD menyebabkan terbentuknya keputusan-keputusan yang rasional (Harsokoesoemo, 2004). Metode ini dikembangkan di Jepang pada tahun 1966 oleh Yoji Akao dan kemudian masuk ke Amerika Serikat pada tahun 1980-an. Metode QFD tidak hanya membantu memahami masalah perancangan produk, tetapi metode QFD meletakan landasan untuk fase berikutnya. Metode QFD ini terdiri dari beberapa tahapan dalam menetapkan konsep produk (Becker, 2000). Tahapan tersebut adalah sebagai berikut:

2.3.1 Tahap 1 Mengidentifikasi kebutuhan pelanggan

Pada tahapan pertama ini perancang akan menganalisa siapa sebanarnya pelanggan itu dan bagaimana segmen pasarnya, yaitu orang yang akan membeli produk dan yang akan mengatakan kepada pengguna lain tentang kialitas produk. Team perancang akan mengumpulkan informasi dari pelanggan mengenai syarat-syarat dari produk yang mereka butuhkan. Syarat-syarat-syarat tersebut seperti kemampuan produk (usability), dan performanya (performance).

2.3.2 Tahap 2 Kebutuhan yang berkaitan dengan regulasi

Tidak semua standar-standar produk boleh diketahui oleh pelanggan, sebab itu merupakan standar perusahaan yang bersifat aturan. Standar-standar tersebut seperti dimensi maupun teknologi pembuatannya, mulai dari material sampai dengan bentuk komponennya.

POLBAN

2.3.3 Tahap 3 Penyusunana persyaratan/keinginan pelanggan

Syarat-syarat dari pelanggan, seperti usability dan performance suatu produk dibuat dalam beberapa kriteria, setiap kriteria diberi nilai oleh pelanggan dalam skala yang telah ditentukan oleh team perancang. Kriteria-kriteria tersebut dituangkan dalam sebuah matriks sehingga pelanggan dengan mudah untuk menilainya.

2.3.4 Tahap 4 Mengevaluasi pesaing

Memahami bagaimana pelanggan menghadapi persaingan dalam sebuah kompotisi, merupakan hal yang menguntungkan. Pada tahap ini team perancang akan mengajukan pertanyaan bagaimana produk anda dalam mengahadapi persaingan. Untuk menghadapi hal tersebut maka team perancang membuka ruang untuk mengidentifikasi peluang pasar, melakukan perbaikan secara kontinyu terhadap produk, menerima komplain dari pelanggan, dan seterusnya.

2.3.5 Tahap 5 Menyusun spesifikasi teknis

Penyusunan spesifikasi teknis produk diperlukan untuk menjamin kesesuaian dengan keinginan pelanggan. Spesifikasi teknis produk bersifat dinamis, yaitu dapat mengalami perubahan-perubahan selama proses perancangan produk berlangsung. Penyusunan spesifikasi teknis produk ini menyangkut hal-hal seperti kinerja atau performance yang harus dicapai produk, seberapa besar ukuran produk (size of range), dan teknikal detail.

2.3.6 Tahap 6 Menentukan arah perbaikan

Setelah team perancang menyusun spesifikasi teknik produk, maka team perancang harus membuat suatu keputusan ke arah mana harus dilakukan jika ada perbaikan-perbaikan dalam sebuah rancangan. Hal ini mungkin saja terjadi, sebab dalam penyusunan spesifikasi produk, team perancang berusaha menyesuaikan dengan keinginan pelanggan, dan jika keinginan itu belum terpenuhi maka perbaikan-perbaikan harus dilakukan.

POLBAN

2.3.7 Tahap 7 Matriks morfologi

Pada tahapan ini team perancang menentukan hubungan antara keinginan pelanggan dengan kemampuan perusahaan. Team perancang akan memberikan kriteria-kriteria yang memperkuat hubungan antara parameter teknik dengan keinginan pelanggan. Kekuatan hubungan tersebut dapat berbeda-beda; ada parameter teknik yang mempunyai hubungan yang kuat dengan keinginan pelanggan, ada parameter yang tidak mempunyai hubungan sama sekali, tergantung dari penilaian pelanggan. Kriteria-kriteria tersebut dituangkan dalam sebuah matriks, sehingga pelanggan dapat menilai kekuatan hubungannya. Kekuatan hubungan dapat dinyatakan dengan simbol atau angka seperti berikut:

๏

= hubungan yang kuat = 9Ο = hubungan yang kekuatannya sedang = 4 Δ = hubungan yang lemah =1 Kosong = tidak ada hubungan sama sekali = kosong

2.3.8 Tahap 8 Kesulitan dalam organisasi team perancang

Kesulitan dalam organisasi team perancang ini seperti, kesulitan dalam menentukan kriteria antara kemampuan perusahaan dengan keinginan pelanggan. Kesulitan ini bersifat teknis, seperti kesulitan dalam persedian suku cadang atau menyangkut ukuran produk. Kesulitan perlu segera diketahui agar dengan mudah dicarikan solusinya. Tingkat kesulitan ini dinilai dari angka satu sampai dengan lima, dimana angka satu mudah dan angka lima sulit.

2.3.9 Tahap 9 Analisa teknis tentang produk pesaing

Untuk dapat memahami persaingan dengan baik, maka spesifikasi produk pesaing harus diketahui oleh team perancang. Jadi team perancang harus membeli produk pesaing dan melakukan pengukuran-pengukuran pada produk-produk tersebut berdasarkan persyaratan atau spesifikasi teknis yang akan digunakan pada produk baru. Tujuan produk baru adalah mampu berkinerja lebih baik dari produk-produk pesaing.

POLBAN

2.3.10 Tahap 10 Target nilai untuk spesifikasi teknis

Tahapan ini merupakan kelanjutan dari tahapan kelima, dimana keinginan-keinginan pelanggan dikembangkan dan ditemukan parameter-parameter atau aspek-aspek yang dapat diukur dan mempunyai nilai/harga sasaran (target values). Setiap parameter teknik (engineering parameter) yang dapat diukur mempunyai satuan, seperti panjang, berat, gaya, kecepatan waktu, dan lain-lain. Selain dari keinginan pelanggan, engineering parameter tersebut dapat diperoleh dari produk-produk pesaing (jika ada). Memang tidak mudah untuk menemukan parameter atau aspek yang dapat diukur dari suatu keinginan pelanggan. Jika ada beberapa aspek yang dapat diukur belum ditemukan dari daftar keinginan pelanggan, maka keinginan pelanggan tersebut belum dipahami benar oleh team perancang. Oleh sebab itu perancang harus mengulang kembali tahapan kelima dengan lebih fokus pada aspek yang belum ditemukan nilai sasarannya.

2.3.11 Tahap 11 Hubungan antara matriks morfologi

Sebuah spesifikasi teknis dalam sebuah matriks mungkin mempunyai hubungan dengan atau berpengaruh pada spesifikasi teknis lainnya, oleh karena itu apakah ada hubungan antara sesama spesifikasi teknis harus dikaji sedini mungkin. Apabila antara dua spesifikasi teknis ada hubungan, maka pada perpotongan dua garis diagonal yang menghubungkan kedua spesifikasi diberi simbol-simbol berikut, yang menyatakan identitas hubungan.

๏

= sangat positif = 9Ο = positif = 3 X = negatif = -1 x = sangat negative = -3

2.3.12 Tahap 12 Absolute importance

Pada tahap terakhir ini team perancang menghitung nilai absolute dari setiap kriteria yang terdapat dalam matriks penilaian untuk mengetahui kriteria mana yang penting bagi pelanggan. Cara menghitungnya adalah kalikan setiap nilai

POLBAN

yang ada pada spesifikasi teknis dengan nilai yang ada pada persyaratan/keinginan pelanggan untuk setiap matriksnya, kemudian dijumlahkan.

Tahapan-tahapan yang telah diuraikan di atas oleh Becker dinamakan rumah kualitas (house of quality). Rumah kualitas ini mempunyai duabelas kamar, masing-masing berisi informasi yang berharga. Gambar 2.2 memperlihatkan rumah kualitas yang terdiri dari duabelas kamar untuk pengembangan climbing harness. Rumah kualitas ini merupakan fase pertama dari empat fase dalam proses perancangan yang digunakan untuk penyusunan konsep produk, selain itu rumah kualitas ini meletakan dasar untuk tiga fase berikutnya dalam proses perancangan produk yang dibutuhkan oleh pelanggan.

Gambar 2.2Rumah Kualitas (Becker, 2000).

POLBAN

2.4 Perancangan Konsep Produk

Pada perancangan konsep produk, dicari atau coba ditemukan sebanyak mungkin alternatif konsep produk yang semuanya memenuhi butir-butir spesifikasi teknis produk. Perancangan konsep produk ini merupakan fase kedua dari empat fase proses perancangan. Konsep produk masih berupa gambar skema atau gambar skets yang terdiri dari kerangka (skeleton) elemen-elemen produk. Elemen produk yang berupa kerangka tersebut harus diberi bentuk dalam fase perancangan berikutnya, yaitu fase perancangan produk (fase ketiga).

Dari sekian banyak alternatif konsep produk yang masih berupa gambar skema atau skets itu harus dipilih salah satu atau beberapa yang terbaik sebagai konsep produk yang akan dikembangkan menjadi produk. Ada beberapa metode dasar pencarian konsep produk terbaik, yaitu:

a. Metode brain storming.

b. Metode 6 – 3 – 5 (brain writing). c. Metode analisis.

d. Buku-buku referensi dan jurnal teknik. e. Melakukan konsultasi dengan pakar. f. Metode morfologi.

g. Memakai paten sebagai sumber ide. h. Metode logis:

TRIZ

Perancangan aksiomatik.

Untuk mendapatkan konsep produk terbaik, maka pada tesis ini penulis menggunakan salah satu dari beberapa metode di atas yaitu buku-buku referensi dan jurnal teknik yang memuat mesin sejenis sebagai berikut:

2.4.1 Gear test rig di Lousiana State University, USA

Alat ini digunakan untuk menguji disc dengan diameter tertentu. Pada alat ini terdapat dua motor penggerak yang langsung berhubungan dengan specimen, sehingga putaran specimen sama dengan putaran motor. Kecepatan putaran motor dapat diatur dengan menggunakan VFD (Variable Frequency Drive). Jenis pembebanan menggunakan tekanan hidraulik. Pelumasan cukup bagus. Pada

POLBAN

specimen dipasang IR thermocouple untuk memantau temparatur disc, pada reservoir oli dipasang thermocouple untuk memantau temparatur oli, dan pada pembebanan hidraulik dipasang pressure transnducer untuk mengukur beban. Semuanya terintegrasi dengan komputer dengan menggunakan program

LabVIEW.

2.4.2 Gear test machine di Institute of Madras, India

Mesin ini digunakan untuk menguji roda gigi dengan ukuran tertentu. Terdapat sebuah motor listrik yang dihubungkan dengan vee-belt terhadap poros

specimen. Pulley yang digerakan lebih besar dari pulley penggeraknya sehingga kecepatan putaran specimen lebih lambat dari putaran motor. Specimen yang satunya tidak terdapat motor penggerak, yang ada hanya mekanisme pembebanan dengan menggunakan load cell. Temparature sensor dan microphone dipasang pada specimen serta speed sensor pada poros bebas.

Gambar 2.3 Skema gear test rig (Akbarzadeh, Khonsari, 2011).

Gambar 2.4 Gear test machine (Dhanasekaran, Gnanamoorthy, 2008).

POLBAN

2.4.3 FZG test rig di Queensland University, Australia

Alat ini peruntukannya untuk menguji roda gigi dengan ukuran tertentu. Terdapat sebuah motor penggerak yang dihubungkan dengan roda gigi untuk menggerakkan dua buah poros specimen sekaligus. Pembebanan menggunakan

load clutch. Pada salah satu poros dipasang torque measuring clutch untuk mengukur torsi.

2.4.4 Twin disc roll/slide di The University of Birmingham

Mesin ini digunakan untuk menguji roller/disc dengan ukuran tertentu. Sebuah motor penggerak digunakan untuk menggerakkan dua buah poros

specimen sekaligus. Pemindahan daya menggunakan vee-belt dan roda gigi, Gambar 2.5Skema FZG test rig (Hargreaves, Planitz, 2009).

Gambar 2.6 Skema twin disc roll/slide apparatus

(Wright, Kukureka, 2001).

POLBAN

sehingga memungkinkan putaran yang berbeda untuk masing-masing specimen. Pembebanan sangat sederhana menggunakan lengan beban.

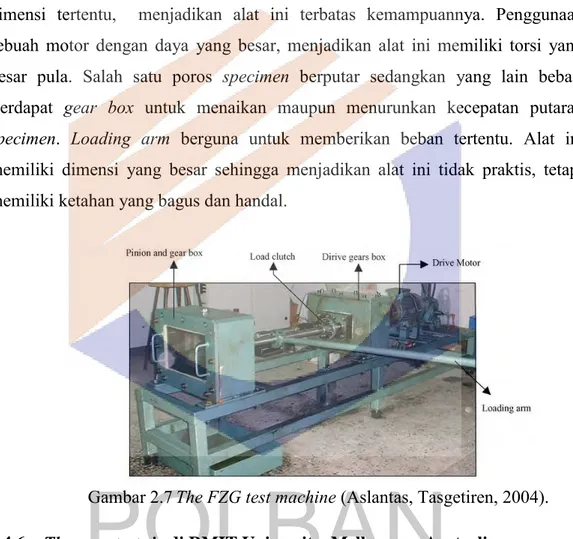

2.4.5 The FZG test machine di Kocatepe University, Turkey

Digiunakan untuk menguji roda gigi dan perkiraan umur pakai. Dengan dimensi tertentu, menjadikan alat ini terbatas kemampuannya. Penggunaan sebuah motor dengan daya yang besar, menjadikan alat ini memiliki torsi yang besar pula. Salah satu poros specimen berputar sedangkan yang lain bebas. Terdapat gear box untuk menaikan maupun menurunkan kecepatan putaran

specimen. Loading arm berguna untuk memberikan beban tertentu. Alat ini memiliki dimensi yang besar sehingga menjadikan alat ini tidak praktis, tetapi memiliki ketahan yang bagus dan handal.

2.4.6 The gear test rig di RMIT University, Melbourne, Australia

Alat ini digunakan untuk menguji roda gigi dengan diameter tertentu. Pada alat ini terdapat sebuah motor penggerak yang terpasang pada poros yang langsung dihubungkan dengan specimen sehingga putaran specimen sama dengan putaran motor. Sedangkan specimen yang satunya berputar bebas. Terdapat motor

speed controller untuk mengatur putaran motor. Jenis pembebanan menggunakan

sistem hidraulik. Pelumasan cukup bagus dengan pompa oli. Pada specimen

dipasang encoder untuk memantau kecepatan putaran dan pada pembebanan hidraulik dipasang pressure transducer untuk mengukur beban.

Gambar 2.7The FZG test machine (Aslantas, Tasgetiren, 2004).

POLBAN

2.4.7 Back to back gear box di Institute of Madras, India

Alat ini digunakan untuk menguji sistem transmisi roda gigi. Sebuah motor listrik digunakan untuk menggerakkan dua buah poros sekaligus dengan menggunakan roda gigi sebagai pemindah daya. Antara putaran specimen satu dengan yang lainnya bisa dibedakan sesuai dengan ratio roda gigi transmisinya. Beban torsi bisa diatur melalui torque adjustmen coupling. Desai ini sangat bagus untuk antisipasi poros bending karena poros ditopang profil U.

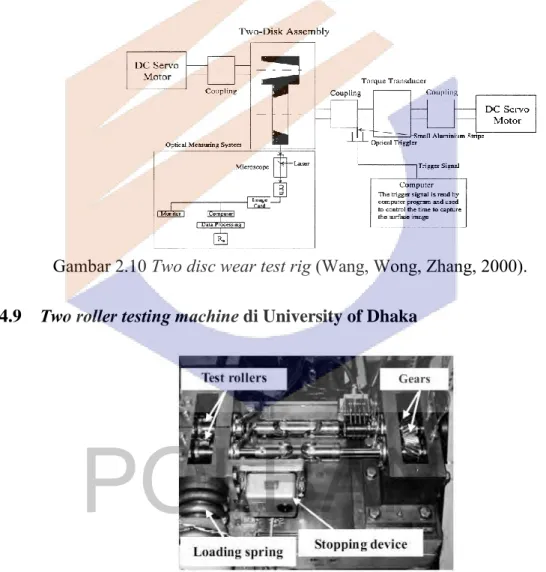

2.4.8 Two disc wear test rig di Shanghai University, China

Alat ini digunakan untuk menguji keausan dua disc (piringan) dengan ukuran tertentu. Dua buah motor listrik DC untuk menggerakkan specimen

Gambar 2.8 Skema the gear test rig (Ding, Rieger, (2003).

Gambar 2.9 Skema back to back gear box

(Amarnath, Sujatha, Swarnamani, 2009).

POLBAN

sehingga putaran masing-masing bisa dibedakan. Beban torsi dapat di ukur dengan menggunakan non-contact type torque transducer, sedangkan kecepatan putaran diukur melalui optical trigger yang berhubungan langsung dengan komputer. Selain itu untuk mengukur kekasaran permukaan specimen digunakan

optical measuring system, yaitu sebuah alat optik yang bisa mengukur kekasaran permukaan secara online tanpa kontak. Tentunya alat ini sangat mahal harganya.

2.4.9 Two roller testing machine di University of Dhaka

Alat ini hampir sama dengan yang ada di Indian Institute of Thecnology

Madras, Chennai, India (Gambar 2.9). Yang membedakan adalah specimen yang

diuji adalah disc/roller bukan roda gigi.

Gambar 2.10 Two disc wear test rig (Wang, Wong, Zhang, 2000).

Gambar 2.11 Two roller testing machine

(Nuruzzaman, Nakajima, Mawatari, 2009).

POLBAN

2.4.10 Two disc machine di University of Twente, Belanda

2.5 Pemilihan Konsep Produk

Berangkat dengan berbagai macam jenis mesin uji yang sudah ada, maka dapat diambil kriteria sebagai bahan pertimbangan yang dapat dipakai untuk merancang mesin uji running-in untuk sistem kontak disc dan sistem kontak roda gigi yang baru sesuai dengan kriteria seperti yang telah disampaikan dalam sub bab 1.2 (Perumusan masalah). Dengan dasar kriteria tersebut maka penulis membuat empat buah konsep desain yang menjadi dasar pertimbangan yaitu sebagai berikut:

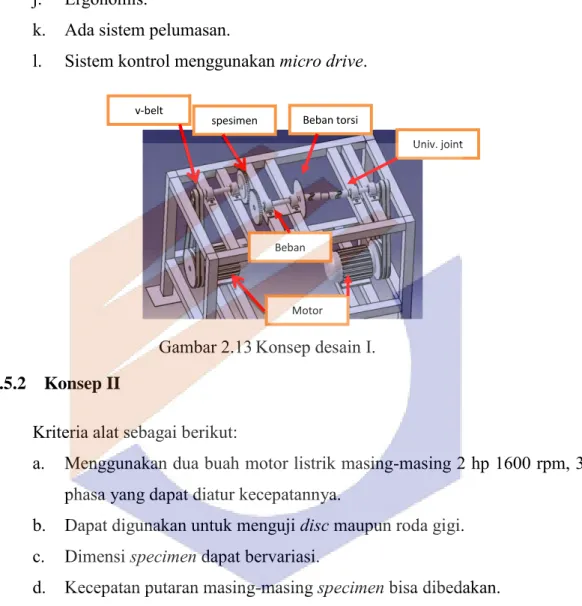

2.5.1 Konsep I

Kriteria alat sebagai berikut:

a. Menggunakan dua buah motor listrik masing-masing 2 hp 1600 rpm, 3 phasa yang dapat diatur kecepatannya.

b. Dapat digunakan untuk menguji disc maupun roda gigi. c. Dimensi specimen dapat bervariasi.

d. Kecepatan putaran masing-masing specimen bisa dibedakan. e. Transmisi menggunakan sabuk vee-belt ganda.

f. Specimen dapat diganti dengan mudah dan cepat.

g. Beban torsi menggunakan sistem disc break hidraulik. h. Pembebanan tekan menggunakan sistem hidraulik. i. Mudah dalam pembuatan.

Gambar 2.12Two discmachine (www.utwente.nl, 25 Desember 2011).

POLBAN

j. Ergonomis.

k. Ada sistem pelumasan.

l. Sistem kontrol menggunakan micro drive.

2.5.2 Konsep II

Kriteria alat sebagai berikut:

a. Menggunakan dua buah motor listrik masing-masing 2 hp 1600 rpm, 3 phasa yang dapat diatur kecepatannya.

b. Dapat digunakan untuk menguji disc maupun roda gigi. c. Dimensi specimen dapat bervariasi.

d. Kecepatan putaran masing-masing specimen bisa dibedakan.

e. Transmisi menggunakan sabuk bergigi (timing belt).

f. Specimen dapat diganti dengan mudah dan cepat.

g. Beban torsi menggunakan sistem disc break hidraulik.

v-belt

ganda spesimen Beban torsi

Univ. joint

Beban tekan

Motor listrik

Gambar 2.13Konsep desain I.

Gambar 2.14Konsep desain II.

Timing

belt Univ. joint

Beban tekan spesimen Beban torsi Motor listrik

POLBAN

h. Pembebanan tekan menggunakan sistem hidraulik. i. Mudah dalam pembuatan.

j. Ergonomis.

k. Ada sistem pelumasan.

l. Sistem kontrol menggunakan micro drive. 2.5.3 Konsep III

Kriteria alat sebagai berikut:

a. Menggunakan 2 buah motor listrik masing-masing 2 hp, 1600 rpm, 3 phasa yang dapat diatur kecepatannya.

b. Dapat digunakan untuk menguji disc maupun roda gigi. c. Kecepatan putar masing-masing specimen bisa dibedakan. d. Transmisi menggunakan roda gigi.

e. Penopang poros specimen berbentuk profil U.

f. Specimen dapat diganti dengan mudah dan cepat.

g. Beban torsi menggunakan sistem disc break hidraulik. h. Pembebanan tekan menggunakan sistem hidraulik. i. Mudah dalam pembuatan.

j. Ergonomis.

k. Ada sistem pelumasan.

l. Sistem kontrol menggunakan micro-drive.

spesimen Beban torsi Beban tekan Roda gigi transmisi Motor listrik Univ. joint

Gambar 2.15Konsep desain III.

POLBAN

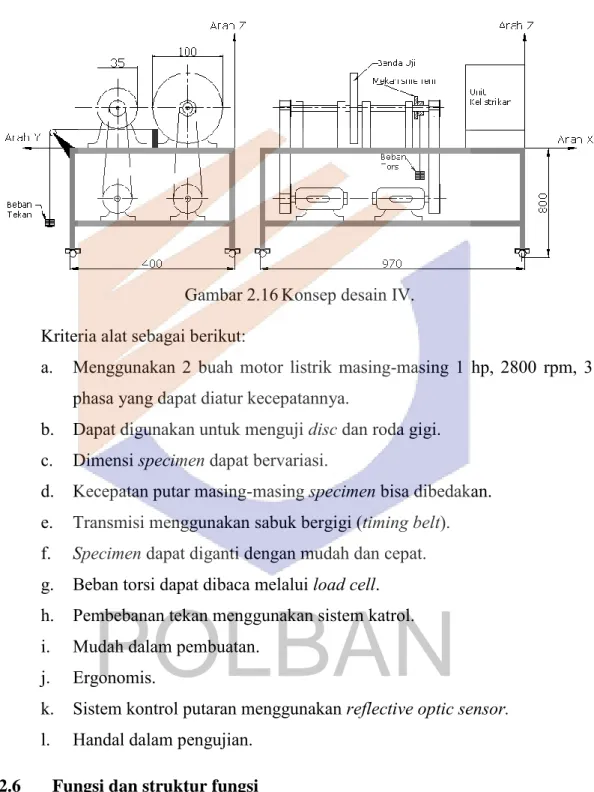

2.5.4 Konsep IV

Kriteria alat sebagai berikut:

a. Menggunakan 2 buah motor listrik masing-masing 1 hp, 2800 rpm, 3 phasa yang dapat diatur kecepatannya.

b. Dapat digunakan untuk menguji disc dan roda gigi. c. Dimensi specimen dapat bervariasi.

d. Kecepatan putar masing-masing specimen bisa dibedakan. e. Transmisi menggunakan sabuk bergigi (timing belt).

f. Specimen dapat diganti dengan mudah dan cepat.

g. Beban torsi dapat dibaca melalui load cell. h. Pembebanan tekan menggunakan sistem katrol. i. Mudah dalam pembuatan.

j. Ergonomis.

k. Sistem kontrol putaran menggunakan reflective optic sensor.

l. Handal dalam pengujian. 2.6 Fungsi dan struktur fungsi

Produk mempunyai dua aspek, yaitu bentuk fisik produk dan fungsi produk. Bentuk fisik produk dapat diuraikan menjadi beberapa komponen, sedangkan komponen itu sendiri dapat diuraikan lagi menjadi beberapa sub komponen atau elemen dan seterusnya.

Gambar 2.16Konsep desain IV.

POLBAN

Konsep produk adalah bentuk fisik produk, meskipun masih dalam bentuk skets atau gambar skema. Kosep produk dapat dinyatakan dengan skets, atau dapat pula dinyatakan dengan keterangan yang merupakan abstraksi dari produk yang akan dirancang.

Fungsi produk berbentuk abstrak, sedangkan konsep produk mempunyai bentuk fisik. Fungsi adalah perilaku atau behavior sebuah produk yang diperlakukan untuk memenuhi syarat-syarat teknis. Fungsi menyatakan atau menggambarkan apa yang dilakukan produk, sedangkan bentuk (konsep) produk menggambarkan bagaimana produk melaksanakan fungsi tersebut. Dengan kata lain, bentuk mengikuti fungsi, atau dapat juga dikatakan apa dulu baru bagaimana. Struktur fungsi disusun dari syarat-syarat (spesifikasi) teknis hasil fase pertama proses perancangan.

2.7 Mengevaluasi konsep produk

Berdasarkan uraian sebelumnya bahwa dalam merancang konsep produk harus dicari sebanyak mungkin alternatif yang semuanya memenuhi butir-butir spesifikasi teknis produk. Tentu saja tidak semua alternatif konsep produk tersebut akan dikembangkan menjadi produk. Jika perlu dipilih satu konsep produk yang terbaik saja untuk dikembangkan lebih lanjut menjadi produk; atau beberapa konsep produk terbaik untuk dikembangkan secara paralel menjadi beberapa produk, yang akhirnya harus dipilih lagi satu yang terbaik.

Kesulitan memilih konsep produk yang terbaik disebabkan oleh: a. Informasi tentang masing-masing konsep produk tidak lengkap.

b. Konsep produk masih dalam bentuk konsep yang sedikit banyak merupakan konsep abstrak.

c. Konsep produk belum dapat diuraikan menjadi detail yang lengkap. d. Kinerja konsep produk (jika ada) belum dapat diukur.

Kriteria untuk memilih konsep produk tidak mudah. Meskipun demikian, proses evaluasi untuk memilih konsep produk terbaik harus dilakukan. Evaluasi terdiri dari kegiatan membandingkan konsep-konsep produk dan membuat keputusan. Dalam membandingkan dua konsep produk atau lebih, maka sebaiknya semua konsep produk tersebut sudah dituangkan dalam tingkat abstraksi yang

POLBAN

sama. Informasi untuk membuat keputusan tersebut diperoleh dengan membandingkan kemampuan konsep-konsep produk memenuhi spesifikasi teknis dalam spesifikasi produk. Ada dua macam cara membandingkan, yaitu perbandingan absolut dan perbandingan relatif. Pada perbandingan absolut, maka setiap konsep produk langsung dibandingkan dengan atau diukur terhadap beberapa sasaran yang ditetapkan dalam kriteria. Pada perbandingan relatif, maka konsep produk alternatif dibandingkan satu sama lain dengan menggunakan ukuran-ukuran yang ditetapkan dalam kriteria.

Evaluasi konsep-konsep produk alternatif dilakukan dalam empat tahap berurutan sebagai berikut. Dua tahap pertama menyaring konsep yang baik dengan membuang konsep yang tidak baik, sedangkan dua tahap terakhir, hasil penyaringan tersebut kemudian dievaluasi dengan cara perbandingan relatif (menggunakan matriks keputusan). Gambar 2.17 adalah diagram alir evaluasi konsep produk dengan menggunakan dua macam cara perbandingan.

Gambar 2.17 Diagram alir evaluasi konsep produk (Harsokoesoemo, 2004).

POLBAN

2.7.1 Evaluasi konsep produk berdasarkan pertimbangan kelayakan

Pada saat penyusunan konsep produk dan pada saat suatu konsep produk terbentuk, maka perancang pada umumnya mengalami salah satu dari ketiga reaksi berikut, yaitu (1) konsep tak layak, (2) konsep mungkin dapat dikembangkan lebih lanjut jika terjadi sesuatu yang mendukung, (3) konsep patut diselidiki lebih lanjut. Ketiga reaksi tersebut timbul berdasarkan perasaan.

2.7.2 Evaluasi konsep produk berdasarkan keputusan YA atau TIDAK Penilaian semacam ini dapat menghasilkan (1) konsep produk tidak dapat diterima, karena jawaban “tidak” untuk masing-masing point dalam daftar keinginan pengguna terlalu banyak, (2) konsep produk dapat diperbaiki, jika jawaban ”tidak” hanya satu-dua saja, yaitu dengan memodifikasi konsep produk sedikit untuk menghilangkan jawaban “tidak”. Evaluasi ini menunjukan kelemahan konsep produk dengan cepat, sehingga perbaikan atau modifikasi konsep produk dapat dilakukan dengan cepat pula.

2.7.3 Evaluasi berdasarkan matriks keputusan

Metode matriks keputusan, atau metode Pugh adalah metode yang sederhana dan sudah terbukti efektif untuk membandingkan konsep-konsep produk alternatif. Bentuk matriks keputusan seperti yang ditampilkan pada tabel 2.1. Pada prinsipnya metode ini memberikan cara untuk menilai setiap alternatif terhadap alternatif lain secara relatif dalam kemampuannya untuk memenuhi kriteria yang dibuat berdasarkan keinginan pelanggan. Team perancang biasanya memiliki satu alternatif konsep produk yang disenangi. Konsep-konsep produk lainnya satu persatu kemudian dibandingkan dengan konsep produk yang disenangi sebagai referensi.

Dari berbagai teknik evaluasi konsep produk, maka metode Pugh yang dijadikan dasar dalam pengambilan keputusan dari empat konsep desain yang ada.

POLBAN

Tabel 2.1Matriks keputusan untuk Memilih Konsep Produk.

No. Kriteria Wt Konsep

K - I K - II K - III K - IV 1 Putaran motor bisa diatur 10 10 10 10 10

2 Putaran specimen bisa di kontrol 10 10 10 10 10

3 Putaran specimen masing-masing bisa berbeda

10 10 10 10 10

4 Fleksibilitas ukuran/dimensi

specimen 8 4 4 2 8

5 Pengaturan beban tekan 10 8 8 4 7

6 Pengaturan beban torsi 10 5 5 5 9

7 Antisipasi poros bending 9 5 5 9 8

8 Antisipasi slip 9 4 8 8 8

9 Kecepatan penggantian specimen 6 5 5 2 5

10 Bisa digunakan untuk pengujian

disc maupun roda gigi 10 10 10 10 10

11 Sistem pelumasan 6 2 2 2 2

12 Mudah dalam pengoperasian 7 5 5 5 5

13 Biaya pembuatan murah 6 3 3 3 3

14 Ergonomis 8 2 2 2 3

15 Dimensi alat ringkas dan praktis 8 2 2 2 4

16 Terdapat sensor-sensor 10 10 10 10 10

17 Mudah dalam pembuatan 9 3 3 3 7

18 Mudah dalam pemeliharaan 7 7 7 7 7

Jumlah 153 105 109 104 126

Keterangan:

K = Konsep produk. Wt = Bobot nilai maksimum. 2.8 Perancangan produk terpilih

Perancangan produk adalah fase ketiga dari proses perancangan. Perancangan produk adalah proses perbaikan dan pengembangan lebih lanjut dari konsep produk yang telah dipilih dari sekian banyak alternatif-alternatif konsep produk pada tahap evaluasi konsep produk. Elemen-elemen konsep produk yang masih berupa skets, pada fase ini mulai diberi bentuk (shape design) atau sering juga dinamakan embodiment design, yaitu pemberian bodi pada skeleton konsep produk.

Segera setelah tahap perancangan produk atau pemberian bentuk selesai, maka produk hasil rancangan dievaluasi, terutama dari segi kemampuan produk

POLBAN

dalam memenuhi persyaratan/spesifikasi teknis dalam menjalankan fungsinya. Tahap perancangan produk atau pemberian bentuk dan evaluasi merupakan proses interaktif yang intensif. Produk yang jika setelah dievaluasi diputuskan untuk diperbaiki, perubahan, patched dan seterusnya, maka harus diiterasi lagi dan disusul dengan tahap evaluasi. Pada bagian akhir dari bab ini ditampilkan diagram alir dari fase-fase dalam perancangan produk (Gambar 2.20).

2.8.1 Proses pemberian bentuk (Embodiment design)

Pemberian bentuk pada konsep produk dan elemen-elemennya agar dapat menghasilkan fungsi yang diembannya dibuat berdasarkan:

a. Ketersediaan ruang, untuk pemberian bentuk pada produk dan elemen produk, sebenarnya merupakan keterbatasan ruang. Untuk elemen produk, ruang yang dapat ditempati bentuk elemen dibatasi oleh elemen-elemen produk yang disebelah menyebelahnya dan mungkin dibatasi oleh benda-benda yang ada disekitar produk. Selain itu harus diperhatikan pula ruangan yang diperlukan oleh produk dalam operasi menjalankan fungsinya, yaitu apakah selama itu produk berubah kedudukan dan orientasinya.

b. Konfigurasi, adalah arsitektur, struktur atau pengaturan tata letak elemen dan komponen pada produk. Pada saat menentukan konfugurasi produk, ditentukan pula lokasi dan orientasi elemen produk yang satu relatif terhadap elemen lainnya.

c. Sambungan, sambungan antara dua elemen produk tidak nampak pada skets konsep produk. Pada tahap pemberian bentuk produk dan elemen produk, maka sambungan tersebut harus ditentukan. Pada saat menentukan sambuangan antara dua elemen, dapat terjadi terbentuknya elemen baru atau elemen penolong.

Bentuk produk dan elemen produk diisi oleh material elemen produk. Bentuk elemen produk merupakan bentuk yang mudah dibuat (easily generated) dengan salah satu proses pembuatan yang tersedia. Pada proses pemberian bentuk sebaiknya melibatkan ahli-ahli diberbagai bidang, seperti bidang mekanika, kekuatan material, getaran, ahli material, ahli manufaktur, dan lain-lain.

POLBAN

Pemberian bentuk pada elemen produk harus menghasilkan elemen dan produk yang:

a. Tidak gagal karena yield atau patah lelah.

b. Kaku, yaitu deformasinya tidak melebihi batas yang diijinkan. c. Stabil, mengalami bengkok pada batas yang diijinkan.

d. Mengalami resonansi yang bisa diterima.

e. Dapat mengalami pemuaian panas tanpa merusak dan mengganggu elemen itu sendiri dan elemen lain.

f. Tahan terhadap korosi. g. Tahan terhadap keausan.

Dalam proses pemberian bentuk pada elemen produk, harus memperkirakan juga untuk penggunaan elemen-elemen yang sudah ada atau elemen-elemen standar. Elemen produk dan produk yang telah diberi bentuk dan telah dianalisis secara kasar kemudian dibuat gambar layout-nya, gambar layout ini menunjukan tataletak dari produk dan elemen-elemen produk. Pada gambar layout tersebut telah tercantum bentuk elemen produk dan bentuk produk, material, dimensi dan jarak antara elemen. Produk pada layout tersebut telah dianalisis dan telah disimpulkan bahwa produk/elemen mempunyai kekuatan, umur yang cukup, mengalami deformasi yang diijinkan, resonansi yang bisa diterima, mengalami korosi yang dapat diterima, mengalami aus yang dapat diterima yang terjadi selama beroperasi.

Keputusan-keputusan yang diambil pada banyak tahap yang dilalui selama proses pemberian bentuk pastilah ada yang kurang tepat atau yang masih dapat diperbaiki, oleh karena itu produk/elemen yang mengalami proses perbaikan harus mengulang kembali proses pemberian bentuk. Pada proses perbaikan tersebut, selain hal-hal teknis perlu diperhatikan juga kriteria ekonomis.

2.8.2 Aspek perancangan lain dalam perancangan produk

Pada bagian ini akan disampaikan aspek-aspek lain yang melengkapi deskripsi kegiatan-kegiatan yang dilakukan selama fase perancangan produk. Aspek-aspek tersebut adalah sebagai berikut:

POLBAN

2.8.2.1 Fungsi

Fungsi sebagaimana telah disampaikan terdahulu masih bersifat abstrak. Fungsi adalah perilaku atau behavior sebuah produk yang diperlakukan untuk memenuhi syarat-syarat teknis. Fungsi menyatakan atau menggambarkan apa yang dilakukan produk, sedangkan bentuk (konsep) produk menggambarkan bagaimana produk melaksanakan fungsi tersebut.

2.8.2.2 Layout

Pembuatan layout, yaitu gambar tataletak produk/elemen produk dan tahap pemberian bentuk terjadi pada tahap yang sama. Pada tahap pemberian bentuk ini ada beberapa kegiatan lain seperti: perhitungan kekuatan dan umur produk, perhitungan deformasi yang dapat diterima, perancangan produk untuk mencegah kerusakan akibat korosi.

2.8.2.3 Ergonomi

Ergonomi adalah ilmu yang mempelajari dan mengkaji hubungan antara manusia dengan mesin. Produk yang sedang dirancang dan dibuat nantinya akan berhubungan dengan manusia, yaitu manusia sebagai pengguna, sebagai operator dan sebagai pemilik. Produk haruslah tidak boleh membahayakan dan tidak boleh menyebabkan penggunanya menjadi lelah.

2.8.2.4 Estetika

Produk tidak cukup hanya dapat memenuhi persyaratan-persyaratan atau spesifikasi teknis dengan baik saja, tetapi produk harus tampak indah dan cantik dimata penggunanya. Demikian pentingnya soal keindahan tersebut, di Jerman VDI (kelompok insiyur Jerman) membuat panduan 224 dengan fokus pada estetika produk. Panduan tersebut mengatur tentang bentuk eksternal yang antara lain harus kompak, bening, sederhana, menggunakan warna permukaan produk yang dapat menambah kesan cantik dimata penggunanya.