DIVISI SEWING PT.TUPAI ADYAMAS INDONESIA

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat – syarat Mencapai Sebutan Ahli

Madya Program Studi DIII Manajemen Industri

Oleh :

ARIF YUDIYANTO

F 3507061

PROGRAM STUDI DIPLOMA III MANAJEMEN INDUSTRI

FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET

SURAKARTA

commit to user

PERAN PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA PADA

DIVISI SEWING PT. TUPAI ADYAMAS INDONESIA

ARIF YUDIYANTO

F 3507061

Pengendalian kualitas memegang peran yang sangat penting dan merupakan kegiatan yang sangat perlu dilakukan oleh setiap perusahaan dalam proses produksi. Dalam upaya melakukan pengendalian kualitas hasil produksi, perusahaan perlu melakukan sistem pengendalian kualitas mulai dari bahan baku, proses produksi sampai barang jadi.

Dalam hal ini penulis melakukan penelitian kualitas t-shirt Puma tahun 2009 pada divisi sewing PT. Tupai Adyamas Indonesia Penelitian ini bertujuan untuk mengetahui rata – rata kerusakan, batas pengendalian atas ( UCL ) dan batas pengendalian bawah ( LCL ) apakah ada kerusakan yang out of control. Serta untuk mengetahui jenis kerusakan yang sering terjadi dan untuk mengetahui penyebab kerusakan.

Berdasarkan hasil penelitian yang telah dilakukan dari data jumlah produksi t-shirt Puma pada tahun 2009 sebanyak 176.287 unit dan data kerusakan sebanyak 4480 unit.dengan menggunakan bagan pengendalian, dapat diketahui rata – rata kerusakan yaitu sebesar 373,333 atau 373 unit, batas pengendalian atas ( UCL ) sebesar 430,93 atau 431 dan batas pengendalian bawah ( LCL ) sebesar 315,07. terdapat kerusakan produk yang out of control yaitu pada bulan Juni, Juli dan Oktober. Untuk kerusakan tertinggi pada bulan Juli sebesar 443 unit. Sedangkan analisis dengan diagram pareto diketahui jenis kerusakan yang sering terjadi yaitu jahitan tidak penuh sebesar 949 unit atau 21,20 %. Penyebab dari kerusakan paling dominan terjadi karena mesin yang sudah tua, kurang perawatan dan sering rusak.

Adapun saran yang dapat diberikan untuk perusahaan berdasarkan kesimpulan yang didapat, antara lain memberikan pelatihan kepada karyawan untuk pengoperasian dan perawatan mesin serta memaksimalkan pemeliharaan mesin – mesin produksi yang sudah tua.

Tugas Akhir dengan judul :

PERAN PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA PADA

DIVISI SEWING PT. TUPAI ADYAMAS INDONESIA

Surakarta , 25 Januari 2011

Telah disetujui oleh Dosen Pembimbing

Drs. Atmadji ,MM

commit to user

Tugas Akhir dengan judul :

PERAN PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA PADA

DIVISI SEWING PT. TUPAI ADYAMAS INDONESIA

Telah disahkan Oleh Tim Penguji Tugas Akhir Program Study Diploma III

Manajemen Industri Fakultas Ekonomi

Universitas Sebelas Maret

Surakarta, Mei 2011

Tim Penguji Tugas Akhir

Drs.Moch.Amien Gunadi,MP

NIP. 19561023186011001 ( Penguji )

Drs. Atmadji, MM

” Kaca,porselen,dan nama baik,adalah sesuatu yang gampang sekali pecah,dan tak

akan dapat direkatkan kembali tanpa bekas yang nampak ”

( Benjamin Franklin )

” Ada jalan yang disangka orang lurus,tetapi ujungnya menuju maut.Jalan orang

bodoh lurus menurut anggapannya sendiri,tapi siapa mendengarkan nasihat,ia

bijak. ”

( Phytagoras )

” Jadilah seperti burung hantu yang bijaksana.Semakin banyak ia melihat,semakin

sedikit ia bicara.Semakin sedikit ia bicara semakin banyak ia mendengar ”

( Penulis )

Karya ini dipersembahkan

kepada :

1. Bapak dan Ibu tercinta

2. Kakakku

3. Almameterku

commit to user

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena berkat rahmat dan ridhonya penulis dapat menyelesaikan penyusunan Tugas Akhir dengan judul

” PERAN PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA

PADA DIVISI SEWING PT. TUPAI ADYAMAS INDONESIA”

Tugas Akhir ini disusun untuk memenuhi syarat – syarat mencapai gelar

Ahli Madya pada program Diploma III program studi Manajemen Industri

Fakultas Ekonomi Universitas Sebelas Maret.

Pada kesempatan ini penulis ingin mengucapkan ungkapan terimakasih

kepada pihak yang telah membantu dalam penyusunan Tugas Akhir ini. Penulis

mengucapkan terimakasih kepada :

1. Prof. Dr. Bambang Sutopo, M. Com, Akt selaku Dekan Fakultas Ekonomi

Universitas Sebelas Maret.

2. Intan Novela QA, SE, M.Si selaku Ketua Program Studi Diploma III

Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret.

3. Drs.Atmadji,MM selaku Pembimbing Tugas Akhir yang telah memberikan

pengarahan selama penyusunan Tugas Akhir.

4. Seluruh Dosen Fakultas Ekonomi Universitas Sebelas Maret yang telah

membantu, membimbing dan menambah ilmu, serta segenap staf karyawan

yang telah membantu dalam bidang keakademisan.

5. Bapak Hartanto, selaku Manajer PT. TUPAI ADYAMAS INDONESIA yang

telah memberikan ijin untuk melakukan magang kerja pada PT. TUPAI

magang pada PT. TUPAI ADYAMAS INDONESIA yang banyak membantu

dalam proses magang kerja dan perolehan data guna penulisan Tugas Akhir.

7. Kedua orang tua dan kakakku, terimakasih telah memberikan dukungan dan

doanya.

8. Andina Permatasari, yang telah memberikan inspirasi dan semangat.

9. Teman – temanku semua yang telah memberikan semangat dan doanya

sehingga Tugas Akhir ini dapat diselesaikan.

10.Teman – teman MI angkatan 2007.

Penulis menyadari dengan sepenuh hati bahwa Tugas Akhir ini masih

banyak kekurangan dan jauh dari kesempurnaan. Harapan penulis, semoga karya

sederhana ini dapat bermanfaat bagi pihak yang membutuhkan.

Surakarta, 22 Januari 2011

commit to user

Halaman

HALAMAN JUDUL ... i

ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN MOTO DAN PERSEMBAHAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

BAB I PENDAHULUAN A. Latar Belakang Masalah ... 1

B. Perumusan Masalah ... 3

C. Tujuan Penelitian ... 3

D. Manfaat Penelitian ... 3

E. Kerangka Pemikiran ... 4

F. Metode Penelitian ... 5

A. Pengertian Kualitas ... 10

B. Pengertian Pengendalian Kualitas ... 11

C. Faktor-Faktor yang Mempengaruhi Kualitas ... 12

D. Penentuan Standar Kualitas ... 13

E. Tujuan Pengendalian Kualitas ... 14

F. Teknik Pengendalian Kualitas ... 15

BAB III ANALISIS DATA DAN PEMBAHASAN A. Gambaran Umum Perusahaan ... 22

B. Laporan Magang Kerja ... 33

C. Pembahasan ... 37

BAB IV PENUTUP A. Kesimpulan ... 52

B. Saran ... 53

DAFTAR PUSTAKA

commit to user

Tabel Halaman

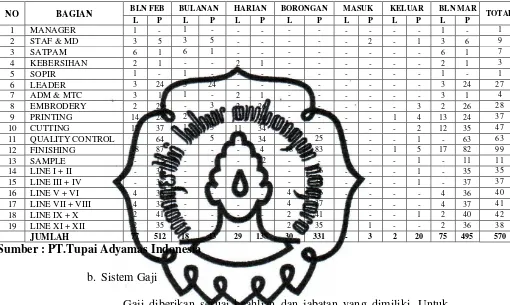

III.1 Jumlah Karyawan PT. Tupai Adyamas Indonesia ... 29

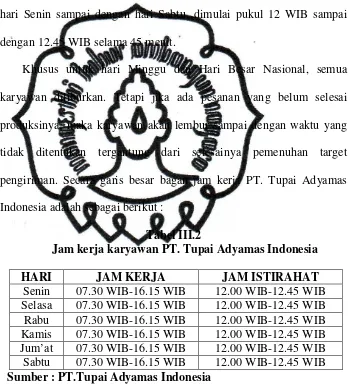

III.2 Jam Kerja Karyawan PT. Tupai Adyamas Indonesia ... 30

III.3 Data Kerusakan Produk Akhir T-Shirt PUMA ... 38

III.4 Jenis Kerusakan T-Shirt PUMA ... 42

Gambar Halaman

I.1 Kerangka Pemikiran ... 4

II.1 Diagram Pareto ... 20

II.2 Diagram Sebab – Akibat ( Fishbone Chart ) ... 21

III.1 Struktur Organisasi PT.Tupai Adyamas Indonesia ... 25

III.2 Hasil Analisis C-chart POM for Windows ... 40

III.3 Grafik C-chart Kerusakan Produk Akhir T-Shirt PUMA ... 40

III.4 Diagram Pareto ... 45

III.5 Diagram Sebab-Akibat (Fishbone Chart ) ... 46

III.6 Siklus Penyelesaian Masalah ... 49

commit to user ABSTRAK

PERAN PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA PADA

DIVISI SEWING PT. TUPAI ADYAMAS INDONESIA

ARIF YUDIYANTO

F 3507061

Pengendalian kualitas memegang peran yang sangat penting dan merupakan kegiatan yang sangat perlu dilakukan oleh setiap perusahaan dalam proses produksi. Dalam upaya melakukan pengendalian kualitas hasil produksi, perusahaan perlu melakukan sistem pengendalian kualitas mulai dari bahan baku, proses produksi sampai barang jadi.

Dalam hal ini penulis melakukan penelitian kualitas t-shirt Puma tahun 2009 pada divisi sewing PT. Tupai Adyamas Indonesia Penelitian ini bertujuan untuk mengetahui rata – rata kerusakan, batas pengendalian atas ( UCL ) dan batas pengendalian bawah ( LCL ) apakah ada kerusakan yang out of control. Serta untuk mengetahui jenis kerusakan yang sering terjadi dan untuk mengetahui penyebab kerusakan.

Berdasarkan hasil penelitian yang telah dilakukan dari data jumlah produksi t-shirt Puma pada tahun 2009 sebanyak 176.287 unit dan data kerusakan sebanyak 4480 unit.dengan menggunakan bagan pengendalian, dapat diketahui rata – rata kerusakan yaitu sebesar 373,333 atau 373 unit, batas pengendalian atas ( UCL ) sebesar 430,93 atau 431 dan batas pengendalian bawah ( LCL ) sebesar 315,07. terdapat kerusakan produk yang out of control yaitu pada bulan Juni, Juli dan Oktober. Untuk kerusakan tertinggi pada bulan Juli sebesar 443 unit. Sedangkan analisis dengan diagram pareto diketahui jenis kerusakan yang sering terjadi yaitu jahitan tidak penuh sebesar 949 unit atau 21,20 %. Penyebab dari kerusakan paling dominan terjadi karena mesin yang sudah tua, kurang perawatan dan sering rusak.

BAB I

PENDAHULUAN

A.Latar belakang masalah

Di dalam perkembangan perusahaan baik pada perusahaan

kecil,menengah maupun besar,persoalan produk atau jasa perusahaan yang

bersangkutan tersebut akan ikut menentukan pesat dan tidaknya

perkembangan perusahaan tersebut.Bahkan di dalam sebuah pemasaran yang

semakin ketat persaingannya peranan kualitas produk perusahaan ini akan

semakin besar produk atau jasa dari suatu perusahaan tidak dapat

diabaikan,apabila perusahaan yang bersangkutan menginginkan terdapatnya

perkembangan positif pada tahun-tahun yang akan datang.

Pada saat seperti ini manajemen perusahaan berkembang

berlomba-lomba untuk memenuhi itu semua dengan benar-benar melakukan pengelolaan

perusahaan dengan baik,pada hakekatnya manajemen adalah pengelola

perusahaan,sehingga bertahan atau tidaknya suatu perusahaan tentang

bagaimana cara menangani atau bagaimana suatu perusahaan menjalankan

fungsi manajemennya. Adapun fungsi manajemen yaitu

perencanaan,pengorganisasian,pengarahan,pengkoordinasian dan pengawasan

atau pengendalian.

Dalam mempertahankan usaha yang sedang dijalankan perusahaan

menghadapi masalah yang bermacam-macam hanya mereka yang memang

commit to user

ini perusahaan perlu mempertahankan fungsi manajemen yang teratur yaitu

dengan pengawasan atau pengendalian yang ketat agar sesuatu yang

dihasilkan nanti sesuai tanpa memperhatikan kualitas,kehancuran perusahaan

akan merasa kecewa atau tidak puas.Bila pelanggan merasa tidak puas

maka,mereka akan lari ke perusahaan lain yang dapat memberikan kepuasan

yaitu berkualitas,hal ini menjadikan pendapatan perusahaan menurun dengan

pendapatan perusahaan yang terus menurun perusahaan akan mengalami

kerugian dan tidak dapat mempertahankan kelangsungan hidup perusahaan

sehingga hal ini menjadi tantangan bagi perusahaan untuk dapat menghasilkan

produk yang bermutu tinggi.

Sehubungan fenomena pada P.T. Tupai Adyamas Indonesia yang

merupakan perusahaan yang menghasilkan produk yang berupa pakaian hal itu

sebagai tantangan dan peluang untuk P.T. Tupai Adyamas Indonesia

melakukan upaya-upaya untuk menghasilkan produk yang

berkualitas,sehingga mendapat kepercayaan dari pelanggan.

Salah satu bagian yang terkait dalam masalah ini adalah di bagian

Quality Control pada P.T Tupai Adyamas Indonesia karena pada bagian ini

merupakan bagian yang bertanggung jawab terhadap kualitas produk yang

dihasilkan perusahaan.Oleh karena itu berkesempatan melakukan magang

kerja di P.T. Tupai Adyamas Indonesia ingin mengambil judul”PERAN

PENGENDALIAN KUALITAS PRODUK T-SHIRT PUMA PADA

B.Perumusan masalah

Dari latar belakang yang telah diuraikan di atas penulis merumuskan

masalah sebagai berikut:

1. Berapa rata-rata kerusakan produk per bulan?

2. Apakah kerusakan yang terjadi masih dalam batas pengendalian

kualitas?

3. Apa saja jenis-jenis kerusakan yang sering terjadi dan apa

penyebabnya?

C.Tujuan penelitaian:

Berdasarkan rumusan masalah di atas,maka tujuan yang ingin dicapai

melalui penelitian adalah sebagai berikut:

1. Mengetahui rata-rata kerusakan produk per bulan.

2. Mengetahui kerusakan dalam batas pengendalian atau tidak.

3. Mengetahui jenis kerusakan yang sering terjadi dan penyebabnya.

D.Manfaat penelitian

1. Dengan penelitian ke perusahaan langsung penulis dapat

menerapkan teori-teori yang diperoleh selama kuliah serta

membantu dalam penyusunan Tugas Akhir.

2. Hasil penelitian ini diharapkan dapat sebagai bahan pertimbangan

bagi perusahaan dalam menjalankan pengendalian kualitas dan

commit to user

3. Hasil penelitian ini juga diharapkan sebagai tambahan referensi

bagi pembaca.

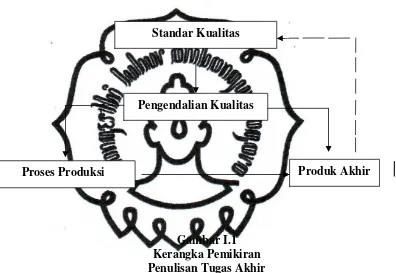

E.Kerangka Pemikiran

Gambar I.1 Kerangka Pemikiran Penulisan Tugas Akhir

Dalam melakukan proses produksi perusahaan menentukan standar

kualitas yang digunakan sebagai tolak ukur pengendalian kualitas dalam

produksi pakaian pengawasan dimulai dari proses produksi sampai dengan

produk akhir yang dihasilkan.Maka menggunakan standar kualitas sebagai

pedoman batasan apakah produk akhir dapat dikatakan baik atau rusak,produk

dikatakan rusak apabila tidak memenuhi standar kualitas yang diterapkan.

Standar Kualitas

Pengendalian Kualitas

F.Metode Penelitian

1. Desain penelitian

Desain penelitian yang digunakan yaitu dengan metode studi kasus yaitu

penelitian secara mendalam suatu kasus dan melakukan penelitian yang

dilakukan dengan mencari sumber pustaka di perpustakaan.

2. Obyek Penelitian

Penelitian ini dilakukan di PT.TUPAI ADYAMAS INDONESIA yang

terletak di Jl. Merbabu Km. 1 BOYOLALI.

3. Jenis Data

Data sekunder

Merupakan data yang tidak diperoleh secara langsung dari sumber

pertama, melainkan data yang diperoleh melalui studi pustaka yang berupa

keterangan – keterangan atau fakta – fakta dengan cara mempelajari buku,

dokumen – dokumen, laporan – laporan, jurnal perusahaan dan yang

berkaitan dengan masalah yang diteliti, diantaranya tentang sejarah

perusahaan, struktur organisasi dan data kerusakan.

Data yang diambil berupa:

a. sejarah perusahaan

commit to user

4. Teknik pengumpulan data

Tehnik dokumentasi

Tehnik dokumentasi yaitu pencarian data melalui catatan atau arsip

perusahaan yang dilakukan berkaitan dengan objek perusahaan

maupun perpustakaan.Data yang diambil yaitu:

a. Struktur Organisasi.

b. Sejarah Perusahaan.

c. Data produksi.

d. Data kerusakan produk.

G.Metode Pembahasan

Ada 3 hal pokok yang dibahas dalam pelaksanaan pengendalian

kualitas terhadap produk akhir T-SHIRT PUMA pada PT.TUPAI ADYAMAS

INDONESIA.

1. Menghitung rata-rata kerusakan produk per bulan dengan menggunakan

metode C-Chart.

Control chart adalah grafik yang digunakan untuk menentukan apakah

suatu proses berada dalam keadaan in control atau out of control yang

meliputi batas atas dan batas bawah.Grafik ini dapat membantu kita untuk

menggambarkan performansi yang diharapkan dari suatu proses tersebut

konsisten.Langkah-langkah yang digunakan yaitu:

Menghitung produk yang rusak pada data yang terdapat pada

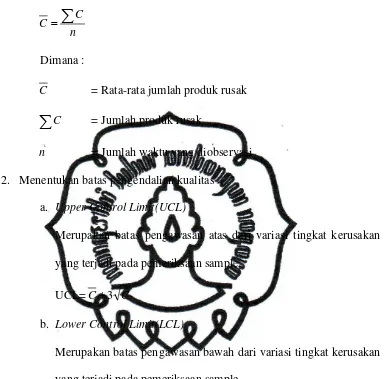

Menentukan rata-rata dari kerusakan (Ariani,2004:152)

n C C =

å

Dimana :

C = Rata-rata jumlah produk rusak

å

C = Jumlah produk rusakn = Jumlah waktu yang diobservasi

2. Menentukan batas pengendalian kualitas

a. Upper Control Limit(UCL)

Merupakan batas pengawasan atas dari variasi tingkat kerusakan

yang terjadi pada pemeriksaan sample.

UCL=C+3 C

b. Lower Control Limit(LCL)

Merupakan batas pengawasan bawah dari variasi tingkat kerusakan

yang terjadi pada pemeriksaan sample.

LCL=C-3 C

c. Membuat grafik C-Chart

Grafik C-Chart dibuat untuk mengetahui tingkat pengendalian

kualitas yang dilakukan perusahaan serta

penyimpangan-penyimpangan yang terjadi untuk ditindak lanjuti mencari

commit to user

3. Menentukan jenis-jenis kerusakan dan apa penyebabnya

a. Diagram Pareto

Diagram pareto digunakan untuk memperbandingkan berbagai

kategori kejadian yang disusun menurut ukurannya,dari yang

paling besar di sebelah kiri ke yang paling kecil di sebelah kanan.

Diagram ini digunakan untuk mengetahui jenis dan tingkat

kerusakan pada produk akhir T-SHIRT PUMA PT.TUPAI

ADYAMAS INDONESIA. Langkah-langkah pembuatan diagram

pareto sebagai berikut:

1) Menentukan presentase kerusakan untuk setiap jenis kerusakan.

2) Membuat diagram pareto dengan mengurutkan jenis kerusakan

dari jumlah paling kecil dari kiri ke kanan.

b.Diagram sebab akibat (fishbone chart)

Diagram sebab akibat ini menjelaskan bahwa akibat dari suatu

permasalahan akan dapat dicari penyebabnya,baik itu berasal dari

unsur manusia,alat atau mesin,metode dan material. Dengan

meneliti setiap unsur tersebut maka akan dapat dianalisis penyebab

timbulnya masalah,jadi dengan penjelasan tersebut diagram sebab

akibat dapat bermanfaat untuk:

1) Membantu mengidentifikasi kan penyebab suatu masalah.

2) Membantu membuat solusi suatu masalah.

Diagram sebab akibat digunakan untuk menganalisa suatu masalah dan

yang dominant maka dapat dicari penyelesaiannya.Permasalahan adanya

kerusakan produk dapat diketahui penyebabnya dengan membuat diagram

sebab akibat.

Diagram sebab akibat dapat dijadikan sebagai bagan yang menjelaskan

commit to user BAB II

TINJAUAN PUSTAKA

A.Pengertian Kualitas

Kualitas atau mutu suatu hasil sangat berperan dalam kelangsungan

hidup perusahaan.Untuk itu sebelumnya kita mengetahui arti dari kualitas itu

sendiri.Definisi kualitas dapat diartikan bermacam-macam sesuai dengan

kebutuhan atau penggunaannya.

Menurut Assauri (2008:291) Kualitas adalah”sebagai faktor-faktor

yang terdapat dalam suatu barang atau hasil yang menyebabkan barang atau

hasil tersebut sesuai dengan tujuan untuk apa barang atau hasil itu

dimaksudkan atau dibutuhkan”.

Menurut Rander dan Heizer (2005:253) Kualitas

adalah”keseluruhan fitur dan karakteristik produk atau jasa yang mampu

memuaskan kebutuhan yang terlibat atu tersamar”.

Berdasarkan pengertian kualitas diatas, dapat disimpulkan bahwa

pengertian kualitas menurut sudut pandang produsen berarti kesesuaian

dengan spesifikasi. Sedangkan menurut konsumen, kualitas berarti kecocokan

dalam menggunakan. Secara obyektif pengertian kualitas adalah standar

khusus dimana kemampuan, kinerja, kendala pemeliharaan dan karakteristik

B.Pengertian Pengendalian Kualitas

Peranan pengendalian kualitas sangat diperlukan untuk dapat

meningkatkan keefisienan dan kualitas produk.Pengendalian kualitas

memerlukan pengertian dan perlu dilaksanakan oleh perancang bagian

inspeksi,bagian produksi sampai pendistribuan produk ke konsumen.Untuk itu

perlu mengetahui definisi pengendalian kualitas agar lebih jelas.

1. Pengendalian kualitas menurut Purnomo (2003:162)”Aktivitas

pengendalian proses untuk mengukur cirri-ciri kualitas produk

membandingkannya dengan spesifikasi atau persyaratan,dan mengambil

tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan

yang sebenarnya dan yang standar”.

2. Pengendalian kualitas menurut Ahyari (2002:338)”Merupakan suatu

aktivitas (manajemen perusahaan) untuk menjaga dan mengarahkan agar

kualitas produk perusahaan dapat dipertahankan sebagai mana yang telah

direncanakan”

Dari beberapa pengertian diatas, dapat disimpulkan bahwa

pengendalian kualitas merupakan usaha mengintregasi, mengembangkan,

memelihara, serta perbaikan atas kualitas yang dihasilakan suatu perusahaan

baik pada produk, jasa, tenaga kerja, proses dan lingkungannya agar sesuai

commit to user C.Faktor-faktor yang menpengaruhi kualitas

Kualitas pada dasarnya dipengeruhi oleh beberapa faktor diantaranya

sebagai berikut (Assauri,2008:293):

1. Fungsi suatu barang

Suatu barang yang dihasilkan hendaknya memperhatikan fungsi untuk apa

barang tersebut digunakan atau dimaksudkan.Dengan

demikian,barang-barang yang dihasilkan harus dapat benar-benar memenuhi fungsi tersebut.

2. Wujud luar

Salah satu faktor yang penting dan sering digunakan oleh konsumen dalam

melihat suatu barang pertama kalinya untuk menentukan mutu barang

tersebut,adalah wujud luar barang tersebut.

3. Biaya barang

Pada umumnya biaya barang dapat menentukan kualitas barang

tersebut.Hal ini terlihat dari barang-barang yang mempunyai biaya atau

harga yang mahal,dapat mewujudkan bahwa mutu barang tersebut relative

D.Penentuan Standar kualitas

Standar kualitas merupakan standar yang berhubungan dengan usaha

yang dilakukan terus –menerus untuk dapat menentukan syarat-syarat mutu

yang harus dipenuhi dalam proses pembuatan suatu produk.Render, Barry dan

Heizer 2004:255)

Langkah-langkah dalam penentuan standar kualitas:

1. Mempertimbangkan persaingan produk dari perusahaan pesaing.

2. Mempertmbangkan kegunaan produk akhir.

3. Kualitas produk yang dihasilkan harus sesuai dengan harga jual.

4. Diperlukan tim yang berkecimpumg dalam bidang:

a. Penjualan yang mewakili konsumen.

b. Tehnik yang mengatur desain dan kualitas teknis.

c. Pembelian yang menentukan kualitas bahan baku.

d. Produksi yang memerlukan ongkos untuk memproduksi dalam

commit to user E.Tujuan Pengendalian Kualitas

Pengendalian kualitas merupakan kegiatan yang terpadu dalam

perusahaan untuk menjaga dan mengarahkan kualitas produk yang dihasilkan

dapat berjalan baik dan hasil sesuai dengan standar yang ditetapkan.

Menurut Handoko (2000:45) adalah:

1. Mengurangi kesalahan dan meningkatkan mutu.

2. Mengilhami kerja tim yang lebih baik.

3. Mendorong ketertiban dalam tugas.

4. Meningkatkan motivasi pada karyawan.

5. Menciptakan kemampuan memecahkan masalah.

6. Menimbulkan sikap-sikap mencegah masalah.

7. Memperbaiki komunikasi dan mengembangkan hubungan manajer dan

karyawan.

8. Mengembangkan kesadaran akan keamanan yang tinggi.

9. Memajukan karyawan dan mengembangkan kepemimpinan.

F.Teknik Pengendalian Kualitas

1. Inspeksi

Menurut Render, Barry dan Heizer ( 2004:269 ) Inspeksi merupakan jalan

untuk memastikan bahwa sebuah operasi menghasilkan tingkat kualitas

yang diharapkan. Inspeksi meliputi : pengukuran, perasaan, peradapan,

penimbangan, serta pengecekan produk. Tujuannya adalah menemukan

proses yang buruk sesegera mungkin dan menghentikan pembuatan

komponen yang rusak.

2. Acceptancesampling

Acceptance sampling berarti penerimaan atau penolakan keseluruhan

kumpulan produk atau jasa atas dasar jumlah cacat dalam sample.

Sampling penerimaan acak dari kumpulan atau ”Lot” produk yang telah

ditentukan sebelumnya. Sampling lebih ekonomis dari pada melakukan

inspeksi 100%.

3. Control Chart ( Bagan Kendali )

Pengendalian kualitas dilakukan setelah diketahui variabel / atribut yang

menentukan tinggi rendahnya kualitas produk. Teknik pengendalian

kualitas yang digunakan dalam pelaksanaan pengendalian kualitas adalah

control chart.

a. Bagan kendali untuk atribut

Bagan control ini digunakan bila pengukuran dari unit sample di

commit to user

1) P – Chart

Digunakan untuk pengukuran kualitas produk selama proses

produksi apakah produk yang dihasilkan masih dalam batas yang

disyaratkan dan ukuran cacat berupa proporsi, pengukuran

didasarkan pada sampel yang diambil.

a) Menentukan proporsi rata – rata kerusakan ( p )

b) Menentukan Standar Deviasi

sr

=(

)

n

= Besarnya ukuran samplec) Menentukan Batas Pengendalian

Batas Kendali Atas ( Upper Control Limit )

UCL =

p

+ 3(

)

-Batas Kendali Bawah ( Lower Control Limit )

LCL =

p

- 3(

)

n p p.1

-Batas pengawasan UCL dan LCL merupakan batas pengawasan

dari penyimpangan kerusakan yang terjadi. Apabila kerusakan

diatas atau dibawah batas kendali, maka telah terjadi

penyimpangan kerusakan dan harus dilakukan koreksi atau

perbaikan terhadap pelaksanaan pengendalian kualitas.

d) Membuat Grafik P-Chart

grafik P – chart dibuat untuk mengetahui tingkat pengendalian

kualitas yang dilakukan perusahaan dalam mengidentifikasi

penyimpangan yang terjadi untuk mencari penyebab dan cara

memperbaiki.

2) C – Chart

Diagram ini digunakan untuk mengendalikan jumlah produk per

unit hasil suatu proses. Bagan pengendalian c – chart berguna

dalam pengawasan kerusakan – kerusakan ( cacat ). Adapun

langkah – langkah bagan pengendalian kualitas c – chart sebagai

berikut :

a) Menentukan Rata – rata kerusakan

C =

commit to user

C = Rata – rata jumlah kerusakan

å

C = Jumlah Kerusakann

= Jumlah waktu yang diobservasib) Menentukan Standar Deviasi

c

s

=c

Keterangan :

c

s

= Standar Deviasic

= Rata – rata jumlah produk rusakc) Menentukan Batas Pengendalian

Batas kendali atas ( Upper Control Limit )

UCL = C + 3

c

Batas kendali bawah ( Lower Control Limit )

LCL = C - 3

c

Apabila kerusakan berada dibawah batas pengendalian ( LCL ),

maka hal ini merupakan prestasi yang bagus dan kerusalakan

mendekati nol ( 0 ). Apabila kerusakan berada diatas batas

pengendalian atas ( UCL ), maka berarti terjadi penyimpangan

kualitas produk yang dihasilkan. Bila terjadi hal seperti itu,

maka segera diadakan tindakan perbaikan terhadap pelaksanaan

d) Membuat Grafik C – Chart

Grafik c – chart dibuat untuk mengetahui tingkat pengendalian

kualitas yang dilakukan perusahaan dalam mengidentifikasi

penyimpangan yang terjadi untuk mencari penyebab dan cara

memperbaikinya.

b. Bagan Kendali untuk Variable

Variable control chart adalah variable bersambung yang dapat diukur,

misalnya berat dan volume. Variable control chart yang umum

digunakan adalah :

1) Range Chart ( R-Chart )

Digunakan untuk menujukan perbedaan antara pengukuran terbesar

dan terkecil.

2) Mean Chart ( X-Chart )

Digunakan untuk pengukuran rata – rata suatu proses produksi dari

sample.

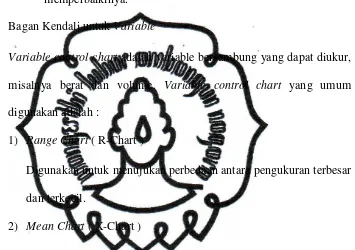

c. Diagram Pareto

Diagram pareto adalah metode untuk mengolah kesalahan, masalah

atau cacat untuk membantu memusatkan perhatian pada usaha

penyelesaian masalah. Tujuan dari penggunaan diagram pareto adalah

untuk mencari permasalahan kualitas yang pada umumnya sering

terjadi, kemudian merangking permasalahan yang ada. Tahapan

commit to user

yang paling sedikit. Setelah menemukan porsi permasalahan yang

terjadi, langkah selanjutnya adalah dengan membuat grafik dari porsi

permasalahan yang ada.

Diagram pareto berbentuk seperti batang, dimana setiap batangnya

menunjukan porsi permasalahan yang terjadi dari yang paling banyak

ke yang paling sedikit ( Render dan Heizer, 2004:266 ) .

Adapun cara untuk mengetahui presentase kerusakan produk dengan

menggunakan rumus :

1) Menentukan jumlah kerusakan untuk setiap jenis kerusakan.

Kerusakan B jumlah kerusakannya 80, kerusakan C jumlah

kerusakannya 60 dan Kerusakan D jumlah kerusakannya 40.

2) Membuat diagram pareto dengan mengurutkan jenis kerusakan

yang jumlahnya paling besar ke jumlah yang paling kecil, dimulai

dari kiri ke kanan. Misalnya kerusakan paling banyak A, lalu B,

lalu C dan paling kecil D.

d. Diagram Sebab – akibat ( Fishbone Chart )

Diagram sebab akibat dikenal sebagai diagram tulang ikan ( Fishbone

Chart ) yaitu sebuah alat untuk mengenal elemen proes ( penyebab )

yang mungkin memberikan pengaruh pada hasil. Diagram ini

menggambarkan sebuah diagram yang bentuknya menyerupai tulang

ikan. Setiap ” Tulang ” mewakili sumber kesalahan. Manajer operasi

memulai dengan empat kategori, yaitu material, Machine, Man dan

Method

Gambar II.2

Method Man

Material Machine

commit to user BAB III

ANALISIS DATA dan PEMBAHASAN

A. Gambaran Umum Perusahaan

1. Sejarah Berdirinya PT. Tupai Adyamas Indonesia

PT. Tupai Adyamas Indonesia berdiri pada hari kamis, 19

September 1991 dengan sistem kerjasama Joint Venture antara tiga

perusahaan lainnya (dua perusahaan asing dan satu perusahaan dalam

negeri), yaitu :

a. Milano Knit Company Limited dari Osaka, Jepang,

b. Teijin Shoji Kaisha Limited dari Osaka, Jepang dan

c. PT. Ade Textile Industries (ADETEX) dari Bandung, Indonesia.

Dengan modal dasarnya sebesar Rp. 2.935.500.000,- . Modal dasar

ini dijual kepada umum dengan nilai Rp. 1.957.000,- per saham, jadi

perusahaan ini memiliki 1500 saham publik. Ketiga perusahaan tersebut

merupakan perusahaan tekstil yang cukup besar. Dengan struktur

kepemimpinan President Director Mr. Yoshinisa Matsui, Vice President

Mr. T. Mashimoto, Director Mr. Y. Kajimura dan Production Supervisor

Mr. T. Okuto, sedangkan Manajer Umum untuk mengurusi segala sesuatu

dengan badan pemerintahan dan pihak terkait di Indonesia adalah Bapak

Harianto Budiman.

PT. Tupai Adyamas Indonesia merupakan suatu perusahaan yang

dihasilkan oleh PT. Tupai Adyamas Indonesia diekspor ke berbagai negara

antara lain : Jepang, Taiwan, Amerika, Korea, Hongkong.

Produk-produk yang dihasilkan berupa T-Shirt yang terdiri dari

beberapa merek yaitu : Puma, Embro, Xebio.

2. Lokasi dan Data Perushaan PT. Tupai Adyamas Indonesia

Dalam penelitiian ini penulis melakukan penelitian pada

perusahaan pakaian jadi (garmen) PT. Tupai Adymas Indonesia di

Winong, Boyolali. Data selengkapnya dari PT. Tupai Adyamas Indonesia

adalah sebagai berikut:

Nama Perusahaan : PT. TUPAI ADYAMAS INDONESIA

Alamat Perusahaan : Jl. Merbabu KM.1, Winong, Boyolali

57315 Jawa Tengah, indonesia.

Telepon/Faximile perusahaan : (0276) 321325 (Hunting) / (0276) 321431.

Jenis Perusahaan : Garmen (pakaian jadi).

Nomor Izin Usaha Industri : 123/T/INDUSTRI/1994.

3. Tujuan Perusahaan

a. Mendirikan dan menjalankan perusahaan-perusahaan dan usaha-usaha

dalam bidang industri garmen.

b. Menjalankan pemasaran hasil dari kegiatan sub a tersebut di atas di

luar negeri dengan tidak mengurangi persetujuan-persetujuan yang

commit to user

c. Menetapkan lapangan kerja baru bagi masyarakat sekitar sebagai

wujud pengabdian dalam membangun dan meningkatkan kualitas

Sumber Daya Manusia.

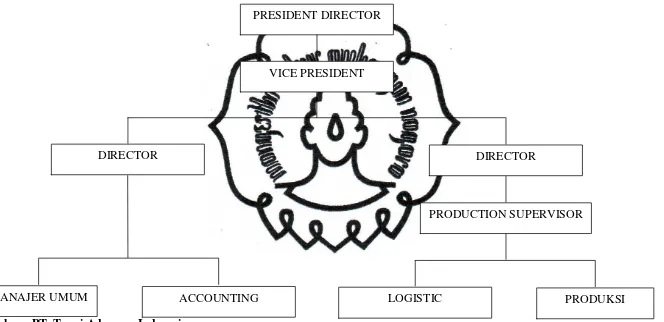

4. Struktur Organisasi

Definisi dari struktur organisasi itu sendiri adalah

mekenisme-mekenisme formal dengan mana organisasi dikelola, yaitu menunjukkan

kerangka dan perwujudan pola tetap hubungan antar fungsi, bagian dan

posisi, maupun orang-orang yang menunjukan kedudukan, tugas

wewenang yang berbeda-beda dalam suatu organisasi (T.Hani Handoko,

1995:169).

Struktur organisasi PT. Tupai Adyamas Indonesia menunjukkan

penjelasan wewenang dan pengaturan pertanggung jawaban organisasi

perusahaan, agar tugas masing-masing bagian menjadi lebih jelas sehingga

dapat menunjang efektifitas dan efisiensi perusahaan dalam mencapai

tujuan yang telah ditetapkan oleh perusahaan.

Dalam menjalankan tugas dan kewajibannya itu, masing-masing

bagian juga harus bertanggung jawab kapada supervisor, kemudian

pertanggungjawaban terakhir berada di tangan Manajer dan Direktur.

Bentuk struktur organisasi PT.Tupai Adyamas Indonesia sendiri adalah

Sumber : PT. Tupai Adyamas Indonesia

Gambar III.1 Struktur Organisasi PT. Tupai Adyamas Indonesia

PRODUCTION SUPERVISOR

DIRECTOR DIRECTOR

PRODUKSI

ACCOUNTING LOGISTIC

MANAJER UMUM

PRESIDENT DIRECTOR

commit to user

Tugas dan Tanggung Jawab

Secara garis besar struktur organisasi di PT. Tupai Adyamas

Indonesia mempunyai tugas, wewenang dan tanggung jawab sebagaai

berikut :

a. President Director

1) Memimpin perusahaan dan semua karyawan

2) Memberikan keputusan terakhit terhadap suatu masalah yang

dihadapi perusahaan.

3) Bertanggung jawab atas semua kegiatan perusahaan

4) Membina hubungan baik dengan pihak luar perusahaan dan mitra

kerja agar terciptanya suatu hubungan yang baik.

b. Vice Director

1) Membantu tugas-tugas dari President Director.

2) Mengganti tugas President Director apabila berhalangan.

3) Membina hubungan baik dengan pihak luar perusahaan dan mitra

kerja agar terciptanya hubungan yang baik.

c. Director

1) Menjalankan instruksi dari President Director dan Vice President.

2) Memberikan laporan jalannya kegiatan perusahaan.

3) Ikut mengawasi jalannya perusahaan dan memastikan lancarnya

kegiatan di perusahaan.

d. Production Supervisor

1) Mengawasi jalannya kelancaran produksi.

2) Memastikan ketepatan proses produksi.

3) Mengkoordinasi kelancaran pemesanan.

e. Manajer Umum

1) Mengkoordinasikan kegiatan di dalam perusahaan

2) Melakukan pengawasan ke setiap departemen.

3) Mengontrol semua kegiatan, baik keluar maupun kedalam dengan

persetujuan Direktur.

4) Melaksanakan meeting bulanan untuk mengkoordinasi

permsalahan yang dihadapi.

f. Accounting

1) Mengatur semua kegiatan keuangan perusahaan, baik keluar

maupun ke dalam dengan persetujuan manajer umum.

2) Mencatat kegiatan keuangan harian.

3) Membuat laporan keuangan mingguan kegiatan perusahaan.

4) Melaporkan kegiatan keuangan perusahaan perbulan.

5) Membuat catatan hutang-piutang perusahaan.

6) Membuat keuangan input-output perusahaan.

7) Melaporkan kondisi keuangan perusahaan ke Manajer untuk

perkembangan perusahaan.

commit to user

g. Logistic

1) Melakukan pemeriksaan bahan baku

2) Mengatur pengadaan bahan baku kebutuhan produksi sesuai

dengan order serta tanggugna jawab atas kualitas bahan baku yang

dibeli.

3) Mengatur pengadaan bahan, distribusi dan pemeliharaan peralatan

produksi serta menjaga keamanan semua bahan dan peralatan

produksi.

h. Produksi

1) Mempersiapkan kegiatan-kegiatan proses produksi dan

pengkoordinasi semua kegiatan yang berhubungan dengan proses

produksi.

2) Bertanggung jawab atas kualitas produksi yang akan dihasilkan.

3) Mengawasi administrasi pabrik.

5. Kepersonaliaan

a. Tenaga Kerja

PT. Tupai Adyamas Indonesia memiliki 570 karyawan, dari tahun

ke tahun jumlah karyawan relatif stabil. Usia karyawan produktif di

PT.Tupai Adyamas Indonesia, berkisar antara 18-55 tahun. Secara garis

besar daftar karyawan PT.Tupai Adyamas Indonesia per Februari 2010

Tabel III.1

Jumlah Karyawan PT. Tupai Adyamas Indonesia Bulan : Februari 2010

Periode 21 Februari s/d 20 Maret 2010

NO BAGIAN BLN FEB BULANAN HARIAN BORONGAN MASUK KELUAR BLN MAR TOTAL L P L P L P L P L P L P L P

Sumber : PT.Tupai Adyamas Indonesia

b. Sistem Gaji

Gaji diberikan sesuai keahlian dan jabatan yang dimiliki. Untuk

gaji karyawan bagian produksi, PT. Tupai Adyamas Indonesia

menerapkan sistem pengupahan sama seperti pabrik pada umumnya

dengan gaji sesuai standar Upah Minimum Regional (UMR). Gaji,

dibayarkan pada setiap akhir bulan. Untuk karyawan borongan, gaji di

hitung harian dan dibayarkan setiap minggunya atau bulanan. Bila ada

tambahan kerja lembur dan tambahan untuk tetap masuk pada Hari

Raya, Hari Libur Nasional dan pada hari Minggu, upah akan

commit to user

c. Jam Kerja Karyawan

Pada PT. Tupai Adyamas Indonesia, jam yang berlaku dari hari

senin sampai dengan sabtu, tetapi hari efektif yang digunakan Senin

sampai dengan Jum’at. Pada hari Senin sampai dengan Sabtu, jam kerja

dimulai pukul 07.30 WIB sampai pukul 16.15 WIB. Jam istirahat dari

hari Senin sampai dengan hari Sabtu, dimulai pukul 12 WIB sampai

dengan 12.45 WIB selama 45 menit.

Khusus untuk hari Minggu dan Hari Besar Nasional, semua

karyawan diliburkan. Tetapi jika ada pesanan yang belum selesai

produksinya, maka karyawan akan lembur sampai dengan waktu yang

tidak ditentukan tergantung dari selesainya pemenuhan target

pengiriman. Secara garis besar bagan jam kerja PT. Tupai Adyamas

Indonesia adalah sebagai berikut :

Tabel III.2

Jam kerja karyawan PT. Tupai Adyamas Indonesia

HARI JAM KERJA JAM ISTIRAHAT

Senin 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Selasa 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Rabu 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Kamis 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Jum’at 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Sabtu 07.30 WIB-16.15 WIB 12.00 WIB-12.45 WIB Sumber : PT.Tupai Adyamas Indonesia

d. Fasilitas dan Kesejahteraan Karyawan

Untuk menunjang aktivitas kerja dan kesejahteraan dari staf dan

semua karyawan PT. Tupai Adyamas Indonesia menyediakan fasilitas,

1) Jaminan sosial tenaga kerja (Jamsostek).

2) Tunjangan hari raya.

3) Cuti tahunan.

4) Ijin untuk meninggalkan pekerjaan dengan alasan tertentu.

5) Pada bagian kantor, untuk staf disediakan komputer, printer, mesin

foto kopi, telephone dan faximile.

6. Proses Produksi

a. Marker

Pada tahap ini dilakukan perancangan model atau bentuk desain

T-Shirt yang akan dibuat.

b. Gelar Kain

Menyiapkan kain untuk masuk tahap pemotongan.

c. Potong

Pemotongan bahan sesuai dengan model yang telah ditentukan.

d. Numbering

Pemberian tanda sesuai pada bagian-bagian yang akan dijahit.Seperti

pada bagian map atau body depan, ushiro atau body belakang, sode

migi atau lengan kanan, dan sode hidari atau lengan kiri.

e. Cek Kain

Pengecekan kain bila ada cacat.

f. Embroidery

commit to user

g. Transfer Print

Penempelan logo dengan menggunakan press mesin atom spa.

h. Printing

Pemberian warna sesuai dengan desain yang telah ditentukan.

i. Sewing

Menjahit bagian atau bahan yang telah di beri tanda atau numbering.

j. Trimming

Pemotongan sisa-sisa jahitan.

k. Kensa

Pengecekan kualitas jahitan.

l. Ukur

Pengecekan kesesuaian ukuran yang telah ditentukan.

m. Iron

Penyetrikaaan T-Shirt yang telah jadi agar terlihat rapi dan bagus.

n. Lipat

Melipat T-Shirt yang telah disetrika untuk masuk tahap yang terakhir.

o. Packing

T-Shirt yang telah dilipat kemudian dimasukkan ke dalam

plastik-plastik pembungkus agar tetap bersih dan siap dikirim.

Mesin yang digunakan dalam proses di atas antara lain :

1) Mesin spreading

2) Cutting besar & cutting kecil

4) Mesin atom spa

5) Mesin embro

6) Diyer mesin

7) Single needle

8) Obras benang

9) Overdeck kepala kecil

10)Bartax

11)Mesin iron

B. Laporan Magang Kerja

1. Pengertian Magang Kerja

Magang kerja merupakan kegiatan penunjang perkuliahan yang

wajib dilaksanakan oleh mahasiswa dengan diterjunkan secara langsung ke

dunia kerja secara nyata dengan tujuan agar mahasiswa dapat meneliti

secara langsung aplikasi dari berbagi teori yang telah didapat pada saat

perkuliahan.

2. Tujuan Magang Kerja

Magang Kerja mempunya tujuan sebagai berikut :

a. Memperoleh pengalaman kerja dengan terjun secara langsung ke

dalam dunia kerja secara kenyataan.

b. Dapat menambah pengalaman dan ilmu yang di gunakan dalam

commit to user

c. Agar mahasiswa dapat mengetahui memahami permasalahan yang

dihadapi dalam dunia kerja seraca kenyataan.

d. Agar dapat bekerja secara berkelompok atau dapat berinteraksi

terhadap masyarakat di dalam dunia kerja.

3. Obyek magang kerja

Dalam laporan ini obyek magang kerja adalah PT. Tupai Adyamas

Indonesia.

a. Jenis obyek magang kerja

Obyek kerja berupa perusahaan manufaktur yang proses

produksinya dilaksanakan secara manual dan menggunakan mesin.

Proses produksi dilaksanakan berdasarkan faktor penjualan dan

permintaan konsumen.

b. Kriteria obyek magang kerja

Kriteria obyek magang kerja, yaitu perusahaan PT. Tupai

Adyamas Indonesia adalah sebagai berikut :

i. Berdiri dan beroperasi lebih dari dua puluh tahun.

ii. Bersedia menerima kedatangan peserta magang kerja serta

bersedia membimbing peserta magang kerja di obyek magang

kerja.

4. Pelaksanaan magang kerja

a. Tempat kegiatan Magang Kerja

Penulis melakukan magang kerja di PT. Tupai Adyamas

Indonesia yang beralamat di Jalan Merbabu km 1, Winong,

Boyolali. Magang dilaksanakan selama satu bulan, di mulai dari

tanggal 08 Februari 2010. Magang dimulai dari pukul 08.00 WIB

sampai dengan 12.00 WIB.

Waktu magang tersebut merupakan kesepakatan yang telah

disetujui antara pihak perusahaan dengan pihak mahasiswa sebagai

peserta magang, sesuai dengan bidang kami yaitu Manajemen

Industri.

b. Kegiatan Magang Kerja

Pelaksanaan magang kerja diarahkan pada kegiatan terjun ke

lapangan secara langsung. Sebagai acuan dalam menyusun tugas

akhir, kegiatan yang kami laksanakan di lokasi produksi adalah :

1) Mengamati berlangsungnya proses produksi.

2) Melakukan tugas sesuai dengan jadwal yang telah diberikan.

3) Mendapatkan pengarahan dan pembimbing lapangan.

4) Melakukan wawancara.

commit to user

5. Manfaat Magang Kerja

Dalam pelaksanaan magang kerja banyak manfaat yang diperoleh

penulis antara lain :

a. Mengetahui secara langsung proses produksi pada PT. Tupai

adyamas Indonesia.

b. Mengetahui secara langsung pekerjaan karyawan.

c. Mengetahui peralatan proses produksi pada PT. Tupai

Adyamas Indonesia.

d. Memperoleh data untuk penulisan tugas akhir.

Demikian laporan magang kerja yang telah dilaksanakan di PT. Tupai

Adyamas Indonesia sebagai obyek penulisan Tugas Akhir. Data yang

dipakai untuk penulisan tugas akhir adalah tentang proses produksi T-Shirt

C. Pembahasan

Berdasarkan hasil pengumpulan data yang diperoleh dari PT.

TUPAI ADYAMAS INDONESIA pada periode Januari sampai dengan

Desember 2009 pada produk T-SHIRT PUMA,maka dilakukan

pembahasan mengenai pengendalian kualitas terhadap produk T-SHIRT

PUMA dengan menggunakan analisis c-chart. Analisis ini digunakan

untuk mengetahui dan menentukan apakah kerusakan produk T-SHIRT

PUMApada tahun 2009 masih dalam batas kendali atau belum.

1. Menghitung rata-rata kerusakan produk per bulan

Analisis control chart

Analisis control chart dapat digunakan untuk menghitung

jumlah produk cacat dan juga digunakan untuk menentukan apakah

produk akhir masih dalam batas kendali atau tidak.

Berdasarkan hasil pengumpulan data yang diperoleh dari PT. TUPAI

ADYAMAS INDONESIA bulan Januari sampai dengan Desember

commit to user Tabel III.3

Data Kerusakan Produk Akhir T-SHIRT PUMA

Periode Januari – Desember 2009 PT. TUPAI ADYAMAS INDONESIA

NO BULAN

Dari data diatas kemudian dilakukan perhitungan dengan

menggunakan metode c-chart dengan langkah – langkah sebagai

berikut :

Menentukan rata – rata kerusakan:

2. Menentukan Batas Pengendalian Kualitas

a. Batas Pengendalian Atas ( UCL )

UCL = C + 3

c

= 373 + 3

373

= 373 + 3 ( 19,31 )

= 373 + 57,93

= 430,93 =(431)

b. Batas Pengendalian Bawah ( LCL )

LCL = C - 3

c

= 373 – 3

373

= 373 – 3 ( 19,31 )

= 373 – 57,93

commit to user Gambar III.2

Hasil Analisis C – Chart POM for Windows

Gambar III.3

Grafik C-chart kerusakan produk T-SHIRT PUMA pada tahun

Berdasarkan data dan perhitungan yang telah dilakukan dengan

jumlah t-shirt yang diteliti sebanyak 176.287 unit dengan

menggunakan bagan pengendalian c-chart, menunjukan bahwa selama

tahun 2009 produksi t-shirt puma dapat diketahui rata – rata kerusakan

produk.

UCL adalah garis yang berada diatas CL, yang mana apabila

berada diatas CL maka kerusakan semakin besar. Sebaliknya, LCL

merupakan garis yang berada dibawah CL, yang mana apabila berada

dibawah CL maka kerusakan semakin kecil.

Dari data diatas, untuk UCL ( Upper Limit Control ) sebesar

430,93 atau 431 dan rata – rata kecacatan produk sebesar 373,333 atau

373 unit. Produk yang out of control terjadi pada bulan Juni, Juli dan

commit to user

3. Menentukan jenis-jenis kerusakan dan apa penyebabnya

a. Analisis Diagram Pareto

Tabel III.4

Jenis Kerusakan T-SHIRT PUMA

Tahun 2009

Sumber : PT.Tupai Adyamas Indonesia

1) Menghitung Persentase jenis kerusakan

(b) Bagian lengan loncat

(e) Jahitan tidak penuh

commit to user

Presentase Jenis Kerusakan T-SHIRT PUMA

Tahun 2009

Jenis Kerusakan Jumlah Kerusakan (unit)

Sumber: PT.Tupai Adyamas Indonesia

Dari tabel diatas dapat diketahui data mengenai kerusakan

T-SHIRT PUMA selama setahun. Jenis kerusakan terbanyak adalah

jahitan tidak penuh sebesar 949 unit atau 21,20 % , sedangkan

untuk jenis kerusakan terendah adalah krah loncat/putus sebesar

801 unit atau 17,87 %.

2) Dari perhitungan diatas, maka akan terlihat diagram pareto sebagai

Gambar III.4 Diagram Pareto

Berdasarkan analisis data diatas dalam diagram pareto,

maka dapat diketahui dalam proses produksi T-Shirt Puma pada

tahun 2009 untuk tingkat kerusakan tertinggi yang terjadi adalah

jahitan tidak penuh sebesar 949 unit atau 21,20 %. Sedangkan di

urutan kedua adalah kancing lepas sebesar 936 unit atau 20,89 %,

untuk urutan ketiga adalah bagian lengan loncat sebesar 922 unit

atau 20,58 %, urutan keempat adalah bahu kendor sebesar 872 unit

atau 19,46 % dan urutan terakhir adalah krah loncat/putus sebesar

801 unit atau 17,87%.

b. Diagram Sebab – Akibat ( Fishbone Chart )

Diagram sebab – akibat atau sering disebut Fishbone Chart

merupakan alat untuk mengidentifikasi masalah kualitas dan

commit to user

t-shirt Puma dibagian sewing PT.Tupai Adyamas Indonesia, diketahui

terdapat empat kategori yang menjadi penyebab terjadinya kerusakan

t-shirt Puma yaitu process, Machine, Method dan Man .

Mesin rusak Desain proses lemah

Perawatan mesin

efektif menyebabkan kualitas produk yang dihasilkan kurang

baik.Karena desain proses yang lemah dapat mempengaruhi proses

produksi.Karena proses produksi tidak satu atap,sebaiknya seluruh

kegiatan proksi dijadikan satu tempat.

2) Machine ( Mesin )

Mesin merupakan peralatan utama dalam poses produksi. Pada saat

terjadi gangguan yang serius pada mesin, proses produksi harus

dihentikan beberapa saat untuk memperbaikinya mesin. Kancing

lepas,krah loncat,bahu kendor dan jahitan tidak penuh merupakan

kerusakan yang disebabkan oleh gangguan pada mesin saat proses

produksi.Untuk mengatasi masalah tersebut, sebaiknya perusahaan

melakukan perawatan yang serius dan berkala terhadap mesin yang

digunakan dalam proses produksi, sehingga masalah kemacetan

mesin dapat dihindarkan dan proses produksi dapat berjalan

dengan lancar.

3) Method ( Metode )

Faktor metode juga tidak kalah pentingnya, karena apabila

instruksi kerja pada karyawan kurang jelas dan kurang

menyeluruh, maka akan berpengaruh pada keberhasilan proses

produksi. Jenis kerusakan yang disebabkan oleh faktor metode

adalah krah loncat/putus,dan kancing lepas. Untuk mengatasi hal

tersebut, sebaiknya instruksi kerja diberikan pada karyawan secara

tertulis dan disertai pula penjelasan secara lisan. Instruksi kerja

commit to user

4) Man ( Manusia )

Kurangnya konsentrasi, kelalaian karyawan dan kelelahan

menyebabkan proses produksi yang berlangsung banyak terjadi

kerusakan. Masalah tersebut dapat menyebabkan jahitan tidak

Pengendalian Kualitas Total (

Total Quality Control

)

Adalah sistem manajemen dengan mengikut sertakan seluruh karyawan

dari semua tingkat di dalam sebuah organisasi,pengendalian kualitas di semua

bidang,agar produk yang dihasilkan sesuai dengan keinginan konsumen sehingga

konsumen puas dengan prduk yang dihasilkan.

Ø Pengendalian kualitas bukan hanya di bagian produksi,melainkan seluruh

bagian dalam perusahaan.

Ø keterlibatan semua fungsi dalam kegiatan kualitas.

Ø keterlibatan semua level dari manajemen puncak sampai karyawan dalam

memperhatikan kualitas.

Ø melakukan perbaikan yang berkesinambungan.

Ø orientasi pada pelanggan yang kuat.

Ø kualitas ditentukan sudut pandang pelanggan(kepuasan pelanggan)

Ø perbaikan terus menerus.

Ø pengendalian kualitas belum berhenti apabila pelanggan belum puas.

Maka di PT.Tupai Adyamas Indonesia dalam proses produksinya

melakukan pengendalian kualitas pada setiap bagian proses produksinya,sehingga

kecacatan yang terjadi dapat dikurangi atau bahkan dapat dihilangkan,sehingga

hasil produksi sesuai dengan keinginan pelanggan.kepuasan pelanggan dapat

dicapai.

Serta melakukan perbaikan secara terus menerus pada penyebab

kerusakan yang terjadi,yaitu pada mesin,metode,desain produk,dan peningkatan

commit to user

Lingkaran Pengendalian Kualitas

(Quality Control Circle)

Dalam proses produksi di PT.Tupai Adyamas Indonesia yang terjadi

penyimpangan dilakukan perbaikan dengan membuat kelompok yang terdiri dari

3-8 orang dari seluruh bagian proses produksi untuk mencari permasalahan yaitu

dengan membuat rencana perbaikan,kemudian kerjakan perbaikan,periksa

kembali dari perbaikan yang telah dikerjakan,apabila terjadi penyimpangan

diambil tindakan untuk mencari penyelesaiannya.Sehingga kerusakan dalam

proses produksi dapat di kurangi.

Gambar III. 6

Siklus Penyelesaian Masalah

Rencanakan (mengenali perbaikan dan membuat rencana)

Masalah kualitas

Tindakan (menerapkan rencana)

Kerjakan (menguji rencana)

· Perusahaan tidak membuat solusi perbaikan terhadap produk yang

gagal,tetapi hanya mengadakan bazar pada bulan-bulan tertentu,yaitu guna

menjual produk yang rusak/cacat.Tetapi hanya dikhususkan untuk

karyawan perusahaan(tidak untuk umum).

· Menurut saya sebaiknya dilakukan perbaikan pada produk tersebut,karena

agar kerusakan yang terjadi dapat dikurangi atau bahkan dihilangkan.Yaitu

dengan melakukan perbaikan terus menerus pada bagian-bagian yang

dapat menyebabkan kerusakan.Serta melibatkan seluruh karyawan dalam

pengendalian kualitas.Pada bagian mesin,metode,proses,berkumpul dan

commit to user BAB IV

PENUTUP

A. Kesimpulan

Berdasarkan analisis dan pembahasan mengenai pengendalian kualitas

produk t-shirt puma pada PT. Tupai Adyamas Indonesia dengan menggunakan

metode c-chart, maka dapat diambil kesimpulan sebagai berikut :

1. Berdasarkan data yang diperoleh dari perhitungan yang telah dilakukan

dengan jumlah produk t-shirt puma tahun 2009 sebanyak 176.287 unit dan

kerusakan T-Shirt Puma sebanyak 4480 unit.Dengan menggunakan bagan

kendali c-chart, hasil perhitungan diperoleh rata – rata kerusakan produk

akhir sebesar 373,333 atau 373 unit.

2. Dengan menggunakan metode c-chart dapat diketahui kerusakan pada

produk T-Shirt yang berada diluar batas pengendalian atas (UCL) pada

bulan Juni,Juli,dan Oktober. Kerusakan tertinggi terjadi pada bulan Juli,

sebesar 443 unit.

3. Diagram Pareto dapat digunakan untuk mengetahui jenis kerusakan

berdasarkan urutan besarnya kerusakan hingga urutan terkecil jumlah

kerusakan. Tingkat kerusakan paling besar yaitu jahitan tidak penuh,

sebesar 949 unit atau 21,20%, hal ini disebabkan oleh tingkat konsentrasi

karyawan yang kurang dan kerusakan mesin karena perawatan mesin

kurang rutin. Sedangkan tingkat kerusakan terkecil krah loncat sebesar 801

dengan menggunakan Fishbone chart, dapat diketahui penyebab

kerusakan terbesar karena machine ( Mesin ). Kondisi mesin yang sudah

tua, kurangnya perawatan pada mesin yang mengakibatkan sering

terjadinya kerusakan pada mesin mempengaruhi kualitas produk akhir

T-Shirt Puma.

B. Saran

Berdasarkan pembahasan analisis data dan kesimpulan penelitian yang

dikemukakan diatas, maka peneliti memberi saran yang diharapkan dapat

memberikan masukan kepada pihak perusahaan untuk menentukan langkah

lebih lanjut mengenai pengendalian kualitas. Dengan masih adanya kerusakan

produk T-Shirt Puma yang berada diluar batas kendali, maka penulis

memberikan saran kepada pihak perusahaan sebagai berikut :

1. Perusahaan sebaiknya lebih memperhatikan pemeliharaan terhadap mesin

– mesin produksi dengan melakukan pemeriksaan secara rutin dan berkala

agar proses produksi berjalan lancar dan tidak terkendala oleh mesin yang

tiba – tiba mengalami kerusakan pada saat proses produksi.

2. Perusahaan sebaiknya melampirkan instruksi atau tata cara menggunakan

mesin produksi yang disertai dengan penjelasan secara lisan, sehingga

diharapkan dengan adanya instruksi maka pekerja dapat mengoperasikan

mesin perusahaan dengan baik.

3. Perusahaan sebaiknya membuat standar kualitas pada setiap proses

commit to user

pengecekan pada setiap kegiatan produksi.Dimulai dari marker desain

model t-shirt harus sesuai dengan model t-shirt yang akan dibuat.

Kemudian gelar kain harus rata/tidak terlipat. Pada bagian pemotongan

harus sesuai dengan ukuran yang ditentukan. Numbering,proses

numbering harus sesuai pada bagian yang akan dijahit. Embroidery mesin

bordir dicek dulu, ada kerusakan atau tidak,agar hasilnya baik.Transfer

print, mesin press atom spa dilakukan pengecekan. Printing, dilakukan

pengecekan pada mesin print. Sewing (jahit) pengecekan pada mesin jahit.

(Trimming) pemotongan sisa-sisa jahitan. Kualitas jahitan dilakukan

pengecekan(kensa).Ukur, pengecekan ukuran harus sesuai dengan ukuran

yang ditentukan. Iron, mesin iron dilakukan pengecekan dulu. (Lipat)

proses melipat t-shirt harus rapi, karyawan harus teliti dan hati-hati.