BAB I V

H A S I L DAN PEMBAHASAN

4.1 Perancangan Modular Fixture

Perancangan Modular Fixture terdiri dari beberapa bagian diantaranya yaitu :

4.1.1 Perancangan Klemping

Perancangan klemping disesuaikan dengan dimensi base plate dari modular

fixture. Adapun pertimbangan yang perlu diperhatikan didalam membuat klemping

adalah: I . Mampu memegang benda kerja, dan 2. Tidak merusak/mendeformasi

benda kerja yang akan dipegang

Klemping ini ada dua jenis yaitu :

1. Klemp I : Baja dengan kekuatan tariknya 588 N/mm^ ukuraai 80x10x20 (mm)

sebanyak 2 buah. Jumlah lubangnya 1 buah dengan diameter 12 mm, dan

terdapat 1 buah slot dengan panjang 36 mm (gambar 4.1).

Gambar 4.1 Klemping 1

2. Klemp 2 : Baja dengan kekuatan Tariknya 588 N/mm^ ukuran 55x20x30 (mm)

sebanyak 2 buah. Jumlah lubangnya 3 buah dengan diameter 12 mm. Terdapat

juga sebuah slot dengan panjang 24 mm (gambar 4.2).

m

4.1.2 Perancangan Lokator

-Perancangan lokator juga disesuaikan dengan dimensi base plate dari modular

fixture. Lokator yang dirancang ada dua jenis yaitu:

/. Locator : Baja dengan kekuatan tariknya 588 N/mm^ ukuran 70x25x40 (mm)

sebanyak 2 buah. Jumlah lubangnya 3 buah dengan diameter 12 mm. Juga

terdapat alur dengan dimensi panjang 55 mm, lebar 3 mm dan tebal 2 mm

(gambar 4.3).

Gambar 4.3 Lokator

2. V-Block : Baja dengan kekuatan tariknya 588 N/mm^ ukuran 90x20x25 (mm)

sebanyak 2 buah. Jumlah lubangnya 4 buah dengan diameter 12 mm, dengan

sudut 138^'(gambar 4.4).

Gambar 4.4 V-Block

4A.3VerBncangan Base Plate

Perencanaan base plate yang direncanakan yaitu berbentuk segi empat dengan

dimensi 200 x 180 x 40 mm. Jumlah lubang 72 buah dimana 6 buah lubang dibuat

slot dan 66 dibuat ulir dalam M l 2. Untuk lebih jelasnya bentuk base plate ini, dapat

dilihat pada gambar 4.5:

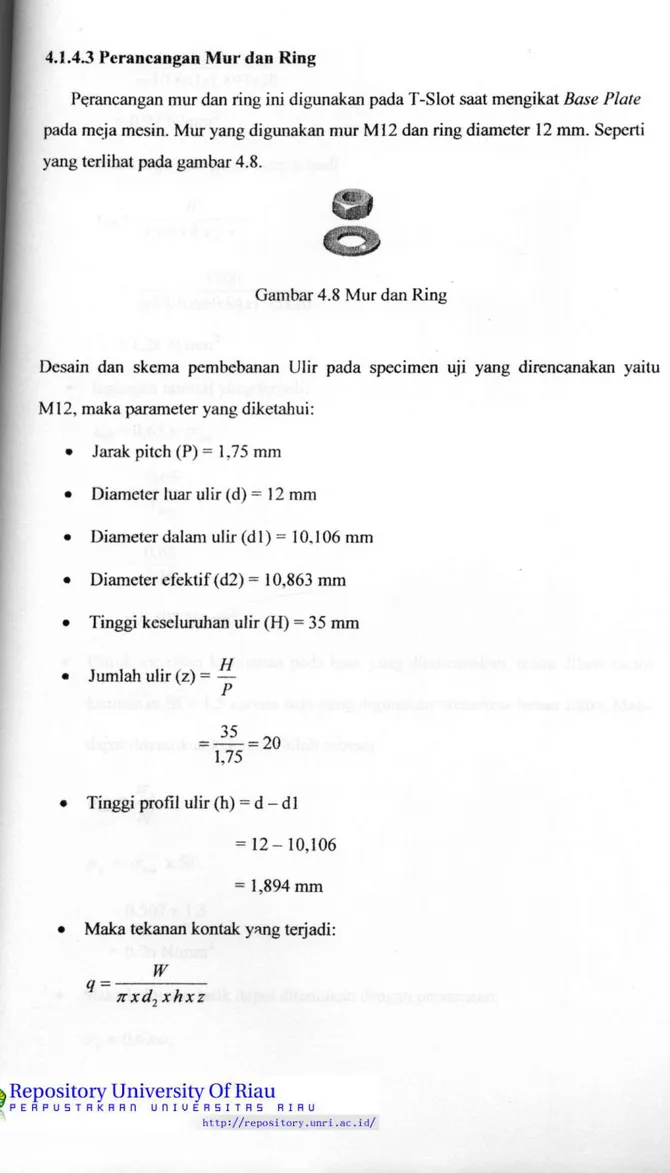

Tabel 4.1 Elemen Dasar Struktural Modular Fixture Dowel-Pin

Bluco Kipp Caif Ldne CATiC TJfvl(5S CPU •nUTM tiviirii iiri.;i iin,i •:ninii 1111111;

,-.>-H.-. ,-12-F7 SIC 1-2 1-2 .•12-Ht. .:12-H: ln;te i'.ize . lO-Ht 1-2 5 :•; , 12-h6 .•le-H'S .•i<;-H^

,54 . i-;^H.;.

Hole 20 • 0,01 a J 0.02 1'._0.0i>K 1'.,0,0015 ij.xoixy .•»'0,01 40 0,01 W0,02 '£' • 001 2'.-,0.0i>J2 2.0,0) 15 2i0,0i>:a tJJ'OOl 50 0,01 i» ! 0,02 X ' l Oi>1 4'':>,iX'02

yj • 0 01

Tfippe-d- i,v;- Ml 2 :-;1>;-1:r. 12-15 5i/:-i? M? M12 M12 holr size M10 Ml'-. 12'-13 .?.4-10 1 2-1 Ml 2 1,110 U15

Ml 2 5S-11

t,l1o

4.1.4 Perancangan Aksesoris

4.1.4.1 Perancangan Baut Pengikat Komponen Modular Fixture

Perancangan baut ini digunakan untuk mengikat komponen-komponen Modidar

Fixture pada base Plate, menggunakan baut M12 dengan panjang 25, 30, 50 dan 60

mm. Seperti yang terlihat pada gambar 4.6.

Gambar 4.6 Baut Pengikat Komponen Modular Fixture

4.1.4.2 Perancangan Baut T-SIot

Perancanagan baut T-Slot ini digunakan untuk mengikat Base Plate pada meja

mesin. Baut yang digunakan baut MIO, seperti yang terlihat pada gambar 4.7.

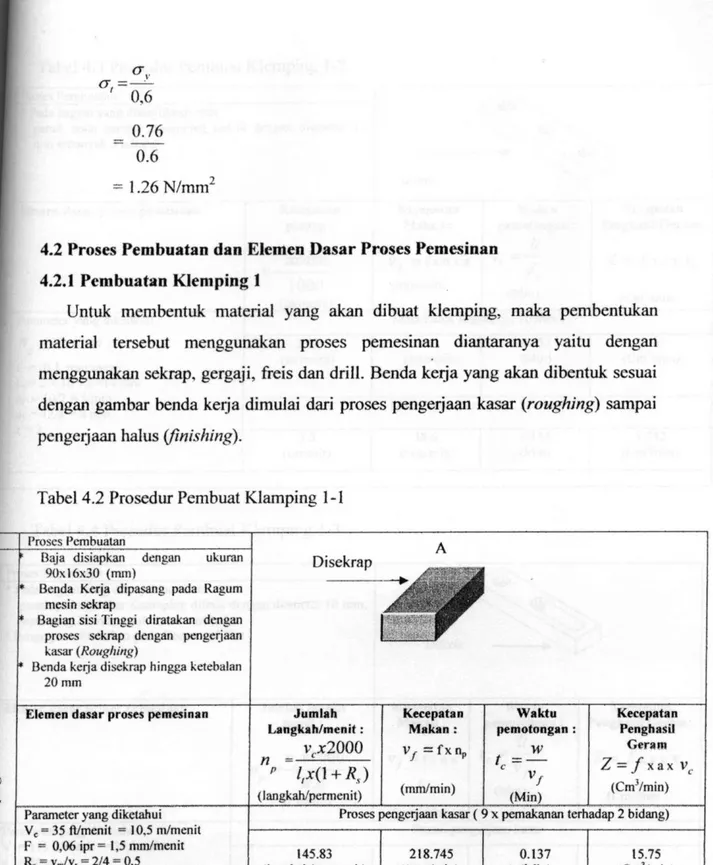

4.1.4.3 Perancangan Mur dan Ring

Perancangan mur dan ring ini digunakan pada T-Slot saat mengikat Base Plate

pada meja mesin. Mur yang digunakan mur M12 dan ring diameter 12 mm. Seperti

yang terl i hat pada gam bar 4.8.

Gambar 4.8 Mur dan Ring

Desain dan skema pembebanan Ulir pada specimen uji yang direncanakan yaitu

M l 2 , maka parameter yang diketaliui:

• Jarak pitch (P) = 1.75 mm

• Diameter luar ulir (d) 12 mm

• Diameter dalam ulir (d 1) = 10J 06 mm

• Diameterefektif(d2)= 10,863 mm

• Tinggi keseluruhan ulir (H) = 35 mm

Jumlah ulir (z) =

P

35

= 20

1,75

• Tinggi profiI ulir (h) = d - d l

= 12-10,106

= 1,894 mm

• Maka tekanan kontak yang terjadi:

W

= ^200

;n:l 0.863x1.894x20

= 0.92N/mm^

• maka tegangan geser yang terjadi:

7T xd^xkx pxz

^ - 1200

;n:l 0.106x0.84x1.75x20

= 1.28N/mm^

• tegangan normal yang terjadi:

Tgsr = 0,65 X Cr,.,„

0,65

^ CL65

1.28 .

= 0.507 N/mm^

• Untuk memberi keamanan pada baut yang direncanakan, maka diberi factor

keamanan Sf = 1,5 karena baja yang digunakan menerima beban statis. Maka

dapat ditentukan kekuatan luluh sebesar:

f^y = f^mn X

Sf

= 0.507x 1.5

= 0.76N/mm^

• Maka kekuatan tarik dapat ditentukan dengan persamaan:

0.6

= 1.26 N/mm^

4.2 Proses Pembuatan dan Elemen Dasar Proses Pemesinan

4.2.1 Pembuatan Klemping 1

Untuk membentuk material yang akan dibuat klemping, maka pembentukan

material tersebut menggunakan proses pemesinan diantaranya yaitu dengan

menggunakan sekrap. gergaji, freis dan drill. Benda kerja yang akan dibentuk sesuai

dengan gambar benda kerja dimulai dari proses pengerjaan kasar (roughing) sampai

pengerjaan halus (finishing).

Tabel 4.2 Prosedur Pembuat Klamping l - I

I'roses Pembuatan

Baja disiapkan dengan ukuran 90x16x30 (mm)

Benda Kerja dipasang pada Ragum mesin sekrap

Bagian sisi Tinggi diratakan dengan proses sekrap dengan pengerjaan kasar (Roughing)

Benda kerja disekrap hingga ketebalan 20 mm

Disekrap

i e .

is

Elemen dasar proses pemesinan Jumlah Langkah/menit:

v,.x2000

n

=-(langkah/permenit) Kecepatan Makan : Vj- = f x n p (mm/min) Waktu pemotongan (Min) Kecepatan Penghasil GeraniZ = / X a X

V^. (CmVmin)Parameter yang diketahui Ve = 35 ft/menit = 10.5 m/menit F = 0,06 i p r = 1,5 mm/menit R, = v J v , = 2 / 4 = 0,5 L, = 2 + 90 +4 = 96 W = 30 mm a = 1 mm^ (pengerjaan Kasar) a = 0,5 m m ' (pengerjaan halus)

Proses pengerjaan kasar ( 9 x pemakanan terhadap 2 bidang)

145.83 (langkah/permenit) 218.745 (mm/min) 0.137 (Min) 15.75 (CW/min)

Proses pengerjaan halus ( 1 x pemakanan x 2 bidang) 145.83 (langkah/permenit) 218.745 (mm/min) 0.137 (Min) 7.875 (CmVmin)

Waktu setting mesin Waktu Setting tool Waktu Setting benda kerja TOTAL

NB : A = Sisi Ketebalan Klemping I

3 menit 5 menit 8 menit

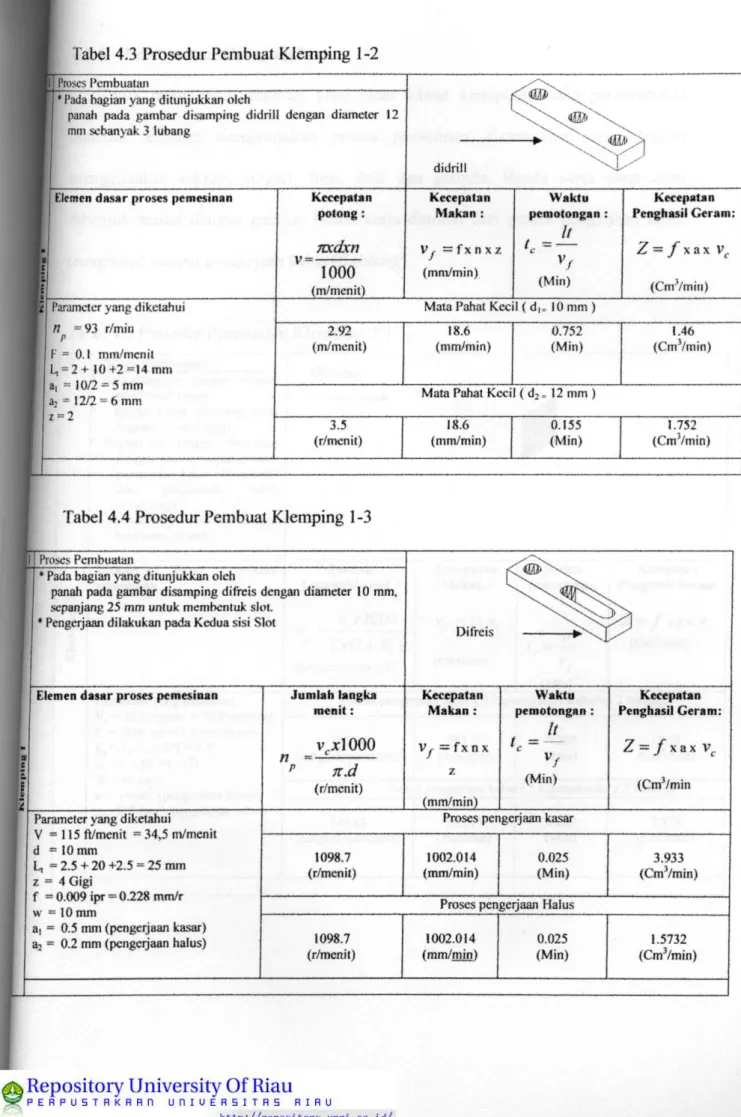

label 4.3 Prosedur Pembuat Klemping 1-2

1 Proses Pembuatiin

— • ^ \ ' ^ \ < f l : ^ > i * Pada bagian yang ditunjukkan oleh

panah pada gambar disamping didriil dengan diameter 12 mm sebanyak 3 lubang ,

didriil

— • ^ \ ' ^ \ < f l : ^ > i

Elemen dasar proses pemesinan Kecepatan potong :

TDcdxn

1000

(m/menit) Kecepatan Makan : Vy = f X n X z (mm/min) Waktu pemotongan ://

^'/ (Min) Kecepatan Penghasil Geram:Z-

/ X a X (CnrVmin) Parameter yang diketahuin =93 r/min ,,

p

4 . P = 0.1 mm/men it 1^ = 2 + 1 0 + 2 =14 mm a, = 10/2 = 5 mm a, = 12/2--6 mm ' ^ = 2Mala Pahat Kecil ( d , . 10 mm ) Parameter yang diketahui

n =93 r/min ,,

p

4 . P = 0.1 mm/men it 1^ = 2 + 1 0 + 2 =14 mm a, = 10/2 = 5 mm a, = 12/2--6 mm ' ^ = 2 2.92 (m/menit) 18.6 (mm/min) 0.752 (Min) 1.46 (Cm'/min) Parameter yang diketahuin =93 r/min ,,

p

4 . P = 0.1 mm/men it 1^ = 2 + 1 0 + 2 =14 mm a, = 10/2 = 5 mm a, = 12/2--6 mm ' ^ = 2Mata Pahat Kccil ( d , , 12 mm ) Parameter yang diketahui

n =93 r/min ,,

p

4 . P = 0.1 mm/men it 1^ = 2 + 1 0 + 2 =14 mm a, = 10/2 = 5 mm a, = 12/2--6 mm ' ^ = 2 3.5 (r/mcnit) 18.6 (mtn/min) 0.155 (Min) 1.752 (CmVmin)Tabel 4.4 Prosedur Pembuat Klemping 1 -3

l l Proses Pembuatan

Difreis ^ ^ ^ C ^ 1 * Pada bagian yang ditunjukkan oleh

1 panah pada gambar disamping difreis dengan diameter 10 mm, ' .scpanjang 25 mm untuk membentuk slot.

* Pengerjaan dilakukan pada Kedua sisi Slot

Difreis ^ ^ ^ C ^

Elemen dasar proses pemesinan

M 6. 2 Jumlah langka m e n i t : V r l O O O

n =—

" 7r.d

(r/menit) Kecepatan Makan : Vy- = f X n X z (mm/min) W a k t u pemotongan ://

^/

(Min) Kecepatan Penghasil Geram: Z = / X a X (CmVmin Parameter yang diketahuiV = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 +2.5 = 25 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm a, = 0.5 mm (pengerjaan kasar) a2 = 0.2 mm (pengerjaan halus)

Proses pengerjaan kasar Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 +2.5 = 25 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm a, = 0.5 mm (pengerjaan kasar) a2 = 0.2 mm (pengerjaan halus) 1098.7 (r/menit) 1002.014 (mm/min) 0.025 (Min) 3.933 (CmVmin) Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 +2.5 = 25 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm a, = 0.5 mm (pengerjaan kasar) a2 = 0.2 mm (pengerjaan halus)

Proses pengerjaan Halus Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 +2.5 = 25 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm a, = 0.5 mm (pengerjaan kasar) a2 = 0.2 mm (pengerjaan halus) 1098.7 (r/menit) 1002.014 (mm/min) 0.025 (Min) 1.5732 (CmVmin)

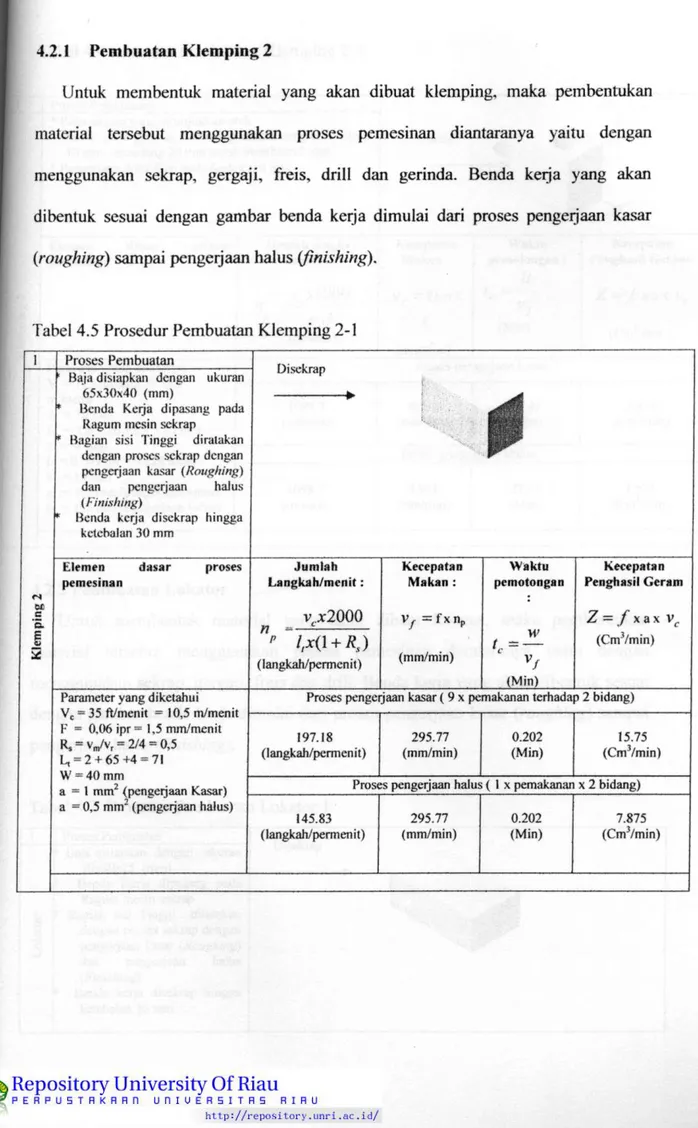

4.2.1 Pembuatan Klemping 2

Untuk membentuk material yang akan dibuat klemping, maka pembentukan

material tersebut menggunakan proses pemesinan diantaranya yaitu dengan

menggunakan sekrap, gergaji, freis, drill dan gerinda. Benda kerja yang akan

dibentuk sesuai dengan gambar benda kerja dimulai dari proses pengerjaan kasar

(rfw^/?wg) sampai pengerjaan halus (//«/.v/7/«^).

Tabel 4.5 Prosedur Pembuatan Klemping 2-1

1 Proses Pembuatan 111 &-^jkL' w^'\w\ ' Baja disiapkan dengan ukuran

65x.3(),\4() (mm)

* lienda Kerja dipasang pada Ragum mesin sekrap

' Ragiiui sisi Tinggi diratakan dengan proses sekrap dengan pengerjaan kasar (Roughing) dan pengerjaan iialus

(Finishing)

* Benda kerja disekrap hingga ketebalan 30 mm L/lSCKTap

•

r< M C '5.ic

Elemen dasar proses pemesinan ^ , Jumlah Langkah/menit:

v^x2000

(langkah/permenit) Kecepatan Makan : Vy- = f x n p (mm/min) Waktu pemotongan W (Min) Kecepatan Penghasil Geram Z = f XSLW^ (CmVmin) r< M C '5.ic

Parameter yang diketahui Vc = 35 ft/menit = 10,5 m/menit F = 0,06 ipr = 1,5 min/mcnit R, = v„/v, = 2/4 = 0,5 U = 2 + 6 5 + 4 = 71 W = 40 mm a = 1 mm^ (pengerjaan Kasar) a = 0,5 mm" (pcngeijaan halus)

Proses pengerjaan kasar ( 9 x pemakanan terhadap 2 bidang)

r< M C

'5.

ic

Parameter yang diketahui Vc = 35 ft/menit = 10,5 m/menit F = 0,06 ipr = 1,5 min/mcnit R, = v„/v, = 2/4 = 0,5 U = 2 + 6 5 + 4 = 71 W = 40 mm a = 1 mm^ (pengerjaan Kasar) a = 0,5 mm" (pcngeijaan halus) 197.18 (langkah/permenit) 295.77 (mm/min) 0.202 (Min) 15.75 (CmVmin) r< M C '5.

ic

Parameter yang diketahui Vc = 35 ft/menit = 10,5 m/menit F = 0,06 ipr = 1,5 min/mcnit R, = v„/v, = 2/4 = 0,5 U = 2 + 6 5 + 4 = 71 W = 40 mm a = 1 mm^ (pengerjaan Kasar) a = 0,5 mm" (pcngeijaan halus)

Proses pengerjaan halus ( 1 x pemakanan x 2 bidang)

r< M C

'5.

ic

Parameter yang diketahui Vc = 35 ft/menit = 10,5 m/menit F = 0,06 ipr = 1,5 min/mcnit R, = v„/v, = 2/4 = 0,5 U = 2 + 6 5 + 4 = 71 W = 40 mm a = 1 mm^ (pengerjaan Kasar) a = 0,5 mm" (pcngeijaan halus) 145.83 (langkah/permenit) 295.77 (mm/min) 0.202 (Min) 7.875 (CmVmin)

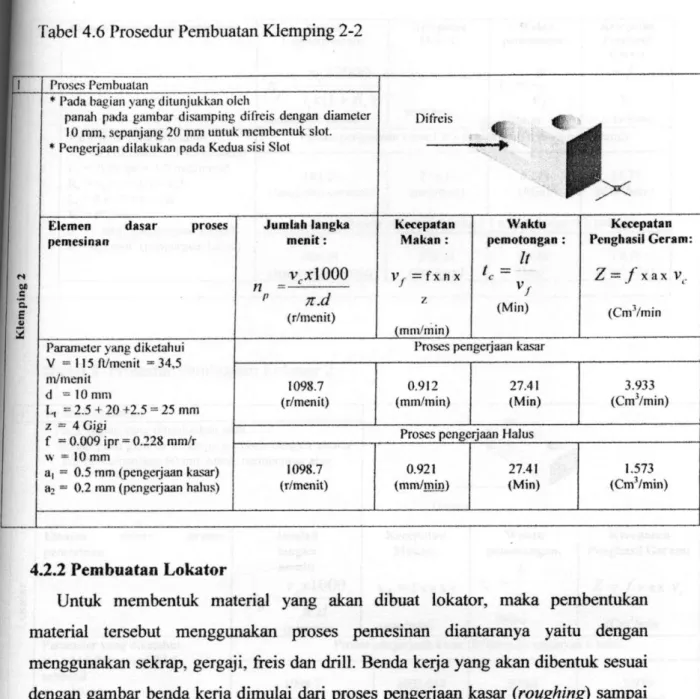

Tabel 4.6 Prosedur Pembuatan Klemping 2-2

' 1 Proses I'embtialan

* Pada bagian yang ditunjukkan oleh

panah pada gambar disamping difreis dengan diameter 10 mm. sepanjang 20 mm untuk membentuk slot. * Pengerjaan dilakukan pada Kedua sisi Slot

Difreis * Pada bagian yang ditunjukkan oleh

panah pada gambar disamping difreis dengan diameter 10 mm. sepanjang 20 mm untuk membentuk slot. * Pengerjaan dilakukan pada Kedua sisi Slot

1 1

i

Elemen dasar proses pemesinan Jumlah langka menit: Kecepatan Makan : Waktu pemotongan :

//

(Min) Kecepatan Penghasil Geram: M C 'o. EvxlOOO

n

7t.d

(r/menit) = f X n X z (mm/min) Waktu pemotongan ://

(Min)Z =

. / " X a X V , (Cm'/min M C 'o. EParameter yang diketahui V = 115 ft/menit =34,5 m/menit d = 1 0 mm L, = 2.5 + 20 +2.5 = 25 mm 7. - 4 Gigi f = 0.009 ipr = 0.228 mm/r \v = 1 0 mm a, = 0.5 mm (pengerjaan kasar) •d2 = 0.2 mm (pengerjaan hahis)

Proses pengerjaan kasar Parameter yang diketahui

V = 115 ft/menit =34,5 m/menit d = 1 0 mm L, = 2.5 + 20 +2.5 = 25 mm 7. - 4 Gigi f = 0.009 ipr = 0.228 mm/r \v = 1 0 mm a, = 0.5 mm (pengerjaan kasar) •d2 = 0.2 mm (pengerjaan hahis) 1098.7 (r/menit) 0.912 (mm/min) 27.41 (Min) 3.933 (Cm7min) Parameter yang diketahui

V = 115 ft/menit =34,5 m/menit d = 1 0 mm L, = 2.5 + 20 +2.5 = 25 mm 7. - 4 Gigi f = 0.009 ipr = 0.228 mm/r \v = 1 0 mm a, = 0.5 mm (pengerjaan kasar) •d2 = 0.2 mm (pengerjaan hahis)

Proses pengerjaan Halus Parameter yang diketahui

V = 115 ft/menit =34,5 m/menit d = 1 0 mm L, = 2.5 + 20 +2.5 = 25 mm 7. - 4 Gigi f = 0.009 ipr = 0.228 mm/r \v = 1 0 mm a, = 0.5 mm (pengerjaan kasar) •d2 = 0.2 mm (pengerjaan hahis) 1098.7 (r/menit) 0.921 (mm/min) 27.41 (Min) 1.573 (Cm'/min)

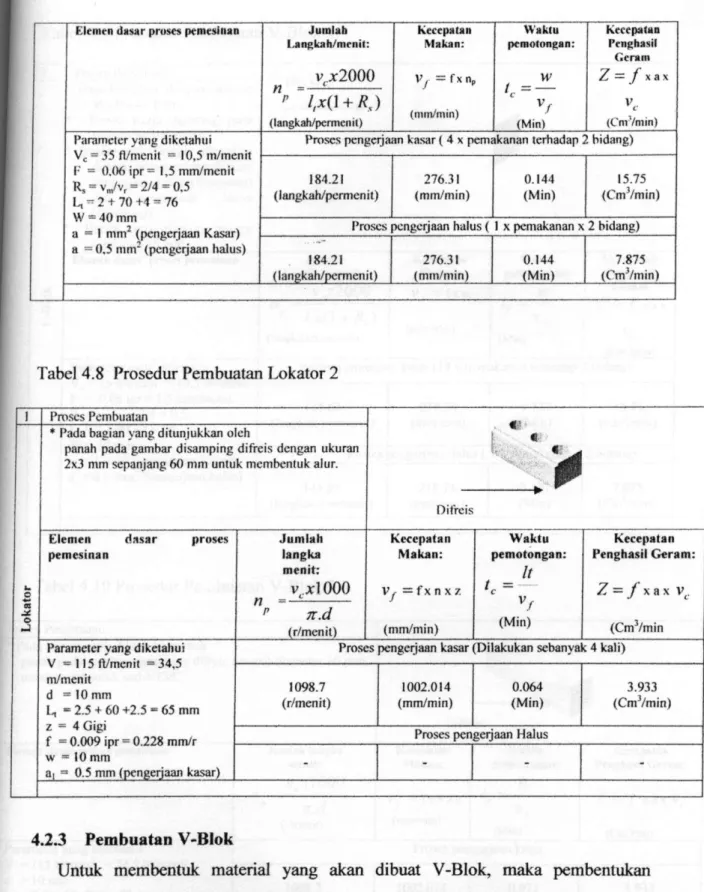

4.2.2 Pembuatan Lokator

Untuk membentuk material yang akan dibuat lokator, maka pembentukan

material tersebut menggunakan proses pemesinan diantaranya yaitu dengan

menggunakan sekrap, gergaji, freis dan drill. Benda kerja yang akan dibentuk sesuai

dengan gambar benda kerja dimulai dari proses pengerjaan kasar (roughing) sampai

pengerjaan halus (finishing).

Tabel 4.7 Prosedur Pembuatan Lokator 1

1

o

Proses Pembuatan

Baja disiapkan dengan ukuran 70x40x25 (mm)

Benda Kerja dipasang pada Ragum mesin sekrap

Bagian sisi Tinggi diratakan dengan pn.,.;es sekrap dengan pengerjaan kasar (Roughing) dan pengerjaan halus

(Finishing)

Benda kerja disekrap hingga ketebalan 20 mm

Elemen dusar proses pemesinan Jumlab Langka h/mrnil:

v^.jc2000

(langkah/permenit) Kecepntan Makan:= fxnp

(mm/min) Waktu pemotongan: (Min) Kecepatan Penghasil Geram7,

— j

X a X (CmVmin) Parameter yang diketahuiVc = 35 fl/menit = 10,5 m/menit i ' = 0.06 ipr = 1,5 mm/menit

R, = v„,/v, = 2/4 = 0,5

1^-2 + 70+4 = 76 W = 40 mm a = 1 m m ' (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus)Proses pengerjaan kasar ( 4 x pemakanan terhadap 2 bidang) Parameter yang diketahui

Vc = 35 fl/menit = 10,5 m/menit i ' = 0.06 ipr = 1,5 mm/menit

R, = v„,/v, = 2/4 = 0,5

1^-2 + 70+4 = 76 W = 40 mm a = 1 m m ' (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus) 184.21 (langkah/permenit) 276.31 (mm/min) 0.144 (Min) 15.75 (CmVmin) Parameter yang diketahuiVc = 35 fl/menit = 10,5 m/menit i ' = 0.06 ipr = 1,5 mm/menit

R, = v„,/v, = 2/4 = 0,5

1^-2 + 70+4 = 76 W = 40 mm a = 1 m m ' (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus)Proses pengerjaan halus ( 1 x pemakanan x 2 bidang) Parameter yang diketahui

Vc = 35 fl/menit = 10,5 m/menit i ' = 0.06 ipr = 1,5 mm/menit

R, = v„,/v, = 2/4 = 0,5

1^-2 + 70+4 = 76 W = 40 mm a = 1 m m ' (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus) 184.21 (langkah/permenit) 276.31 (mm/min) 0.144 (Min) 7.875 (CmVmin)Tabel 4.8 Prosedur Pembuatan Lokator 2

1 Pro.ses Pembuatan Mi3

* Pada bagian yang ditunjukkan oleh

panah pada gambar di.samping difreis dengan ukuran 2x3 mm sepanjang 60 mm untuk membentuk alur.

Difreis

w

o « o

Elemen dnsar proses pemesinan Jumlah langka menit:

V xlOOO

n =—

^ n.d

(r/menit) Kecepatan M a k a n : = f x n X z (mm/min) W a k t u pemotongan://

h =

(Min) Kecepatan Penghasil Geram: Z = / X a X V^. (Cm7min Parameter yang diketahuiV = 115 ft/menit =34,5 m/menit d = 1 0 mm = 2.5 + 60 +2.5 = 65 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar)

Proses pengerjaan kasar (Dilakukan sebanyak 4 kali) Parameter yang diketahui

V = 115 ft/menit =34,5 m/menit d = 1 0 mm = 2.5 + 60 +2.5 = 65 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar) 1098.7 (r/menit) 1002.014 (mm/min) 0.064 ( M i n ) 3.933 (CmVmin)

Parameter yang diketahui V = 115 ft/menit =34,5 m/menit d = 1 0 mm = 2.5 + 60 +2.5 = 65 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar)

Proses pengerjaan Halus Parameter yang diketahui

V = 115 ft/menit =34,5 m/menit d = 1 0 mm = 2.5 + 60 +2.5 = 65 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar)

-

-

-

-4.2.3 Pembuatan V-BIok

Untuk membentuk material yang akan dibuat V-Blok, maka pembentukan

material tersebut menggunakan proses pemesinan diantaranya yaitu dengan

menggunakan sekrap, gergaji, freis dan drill. Benda kerja yang akan dibentuk sesuai

dengan gambar benda kerja dimulai dari proses pengerjaan kasar (roughing) sampai

pengerjaan halus (finishing).

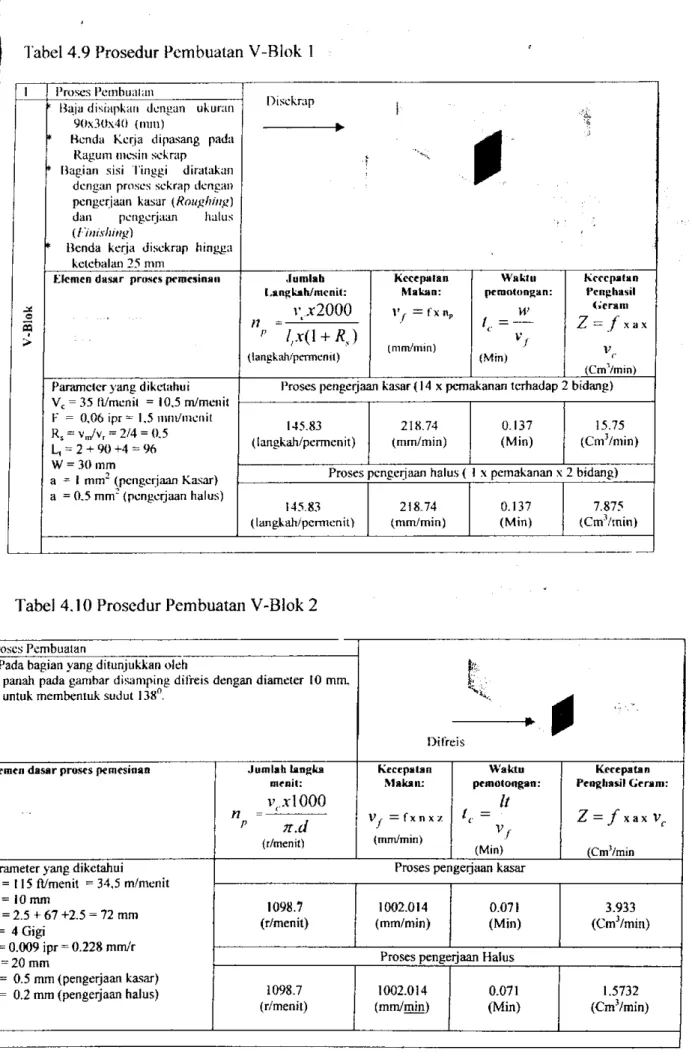

label 4.9 Prosedur Pembuatan V-Blok 1

I I'roses Pembualan

i

• Baja disiapkan dengan ukuran 90x30x40 (nim)'^

* Benda Kerja dipasang pada Ragum mesin sekrap

* Bagian sisi I'inggi diratakan dengan proses sekrap dengan pengerjaan kasar (Roughiii};) dan pengerjaan halus

(I'inixliing)

* Benda kerja disekrap hingga ketebalan 25 mm Disekrap •

i

o >Elemen dasar proses pemesinan .lumlah Langkali/mcnit: 1 V X 2 0 0 0 (langkah/permenit) Kecepatan Makan: = f X Hp (mm/min) Waktu pemotongan: W (Min) Kecepatan Penghasil <>cram

Z = f \

a\ (CmVmin) o >Parameter yang diketahui Vc = 35 It/menit = 10,5 m/menit F = 0,06 i p r = 1,5 mm/menit Rs = v„,/v, = 2/4 = 0.5 L, = 2 + 90 +4 = 96 W = 30 mm a = 1 mm" (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus)

Proses pengerjaan kasar (14 x pemakanan terhadap 2 bidang)

o >

Parameter yang diketahui Vc = 35 It/menit = 10,5 m/menit F = 0,06 i p r = 1,5 mm/menit Rs = v„,/v, = 2/4 = 0.5 L, = 2 + 90 +4 = 96 W = 30 mm a = 1 mm" (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus) 145.83 (langkah/permenit) 218.74 (mm/min) 0.137 (Min) 15.75 (CmVmin) o >

Parameter yang diketahui Vc = 35 It/menit = 10,5 m/menit F = 0,06 i p r = 1,5 mm/menit Rs = v„,/v, = 2/4 = 0.5 L, = 2 + 90 +4 = 96 W = 30 mm a = 1 mm" (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus)

Proses pengerjaan halus ( 1 x pemakanan x 2 bidang)

o >

Parameter yang diketahui Vc = 35 It/menit = 10,5 m/menit F = 0,06 i p r = 1,5 mm/menit Rs = v„,/v, = 2/4 = 0.5 L, = 2 + 90 +4 = 96 W = 30 mm a = 1 mm" (pengerjaan Kasar) a = 0.5 mm" (pengerjaan halus) 14.5.83 (langkah/permenit) 218.74 (mm/min) 0.137 (Min) 7.875 (CmVmin) o >

Tabel 4.10 Prosedur Pembuatan V-Blok 2

Proses Pembuatan

' Pada bagian yang ditunjukkan oleh

panah pada gambar disamping difreis dengan diameter 10 mm. untuk membentuk sudut 138".

Difreis

0

Elemen dasar proses pemesinan Jumlah langka menit:

v'.vlOOO

p7t.d

(r/menit) Kecepatan Makan: V^ — f X n X z (mm/min) Waktu pemotongan:It

C =

-(Min) Kecepatan Penghasil Geram: Z^ f xax (CmVmin Parameter yang diketahuiV = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 67 +2.5 = 72 mm z = 4 Gigi f = 0.009 ipr = 0.228 mm/r w = 2 0 mm a, = 0.5 mm (pengerjaan kasar)

&2 = 0.2 mm (pengerjaan halus)

Proses pengerjaan kasar

1098.7 (r/menit) 1002.014 (mm/min) 0.071 (Min) 1098.7 (r/menit)

Proses pengerjaan Halus 1002.014 (mm/min) 0.071 (Min) 3.933 (CmVmin) 1.5732 (CmVmin)

Tabel 4.11 Prosedur Pembuatan V-Blok 3

1 Proses Pcmbualaii

* I'ada bagian yang ditunjukl<an oleh

panah pada gambar disamping didriil dengan diameter 12

diiii 15 mm sebanyak 2 lubang didriil —

J

Elemen dasar proses pemesinan Kecepatan potong :

mdxn

1000

(m/menit) Kecepatan Makan : V1 = f x n ^ (mm/min) Waktu pemotongan : // (Min) Kecepatan Penghasil Geram: Z = / ' X a X V^. (CmVmin)Parameter yang diketahui Mata Pahat Kecil ( d , , 12 mm )

n =93 r/min /' F = 0.1 mm/menit ' . , 3.5 (m/mcnit) 0,2 (mm/min)

no

(Min) 2.1 (CmVmin) I ^ , = 2 + 18+2 = 22 mm I ^ : = 2 + 8 + 2 = 12 mmMata Pahat Kecil ( d , . 15 mm ) a, = 12/2 = 6 mm •dj = 15/2 = 7.5 mm n, = 2 4.38 (m/menit) 0.2 (mm/min) 60 (Min) 3.28 (CmVmin)

4.2.4 Pembuatan Base-Plate

Untuk membentuk material yang akan dibuat Base-Plate, maka pembentukan

material tersebut menggunakan proses pemesinan diantaranya yaitu dengan

menggunakan sekrap, gergaji, freis dan drill. Benda kerja yang akan dibentuk sesuai

dengan gambar benda kerja dimulai dari proses pengerjaan kasar {roughing) sampai

pengerjaan halus (finishing).

Tabel 4.12 Prosedur Pembuatan Base-Platel

a, 03

Proses Pembuatan

Baja disiapkan dengan ukuran 210x210x50 (mm)

Benda Kerja dipasang pada Ragurh mesin sekrap

Bagian sisi Lebar diratakan dengan proses sekrap dengan pengerjaan kasar (Roughing) dan pengerjaan halus

(Finishing)

Benda kerja disekrap hingga ketebalan 200 mm

Elemen dasai- proses pemesinan .lumlah Langkah/menit:

v^,x2000

(langkah/pemicnit) Kecepatan Makan: = fx np (mm/min) Waktu pemotongan: W (Min) Kecepatan Penghasil (Jcram Z = f X a X V^. (CmVmin) Parameter yang diketahuiVc = 35 n/menit = 10,5 m/menit l" = 0.06 i p r = 1,5 mm/menit R, = v„/vv = 2/4 = 0,5 L, = 2 + 210+4 = 216 W = 50 mm a = 1 mm" (pengerjaan Ka.sar) a = 0.5 mm' (pengerjaan halus)

Proses pengerjaan kasar ( 9 x pemakanan terhadap 2 bidang) Parameter yang diketahui

Vc = 35 n/menit = 10,5 m/menit l" = 0.06 i p r = 1,5 mm/menit R, = v„/vv = 2/4 = 0,5 L, = 2 + 210+4 = 216 W = 50 mm a = 1 mm" (pengerjaan Ka.sar) a = 0.5 mm' (pengerjaan halus) 64.81 (langkah/permenit) 97.21 (mm/min) 0.514 (Min) 15.75 (CmVmin) Parameter yang diketahui

Vc = 35 n/menit = 10,5 m/menit l" = 0.06 i p r = 1,5 mm/menit R, = v„/vv = 2/4 = 0,5 L, = 2 + 210+4 = 216 W = 50 mm a = 1 mm" (pengerjaan Ka.sar) a = 0.5 mm' (pengerjaan halus)

Proses pengerjaan halus ( 1 x pemakanan x 2 bidang) Parameter yang diketahui

Vc = 35 n/menit = 10,5 m/menit l" = 0.06 i p r = 1,5 mm/menit R, = v„/vv = 2/4 = 0,5 L, = 2 + 210+4 = 216 W = 50 mm a = 1 mm" (pengerjaan Ka.sar) a = 0.5 mm' (pengerjaan halus) 64.81 (langkah/permenit) 97.21 (mm/min) 0.514 (Min) 7.875 (CmVmin)

Tabel 4.13 Prosedur Pembuatan Base-Plate 2

Proses Pembuatan

Baja disiapkan dengan ukuran 180x200x50 (mm) Benda Kerja dipa.sang pada

chuk rahang empat pada

mesin bubut

Bagian sisi Tinggi diratakan dengan proses bubut dengan pengerjaan kasar (Roughing) Benda kerja dibubut hingga

ketebalan 48 mm

Dibubut

a,

I

Elemen dasar proses pemesinan Jumlah Langkah/menit:

vxIOOO

n = —

nxd

(langkah/permenit) Kecepatan Makan: = f x n (mm/min) Waktu pemotongan:L ,

t^. =

— (Min) Kecepatan Penghasil Geram Z = f X a x V^, (CmVmin) Parameter yang diketahuiVc = 190 ft/menit = 57 m/menit d = 268 mm (diagonal benda) F = 0.015 ipr = 0.381 mm/menit L, = 200 mm a = 1 m m ' (pengerjaan Ka.sar) a = 0,5 m m ' (pengeijaan halus)

Proses pengerjaan kasar ( 2 x pemakanan terhadap 1 bidang)

67.73 (langkah/permenit) 25.8 (mm/min) 7.75 (Min) 21.71 (Cm7min)

Proses p 5ngerjaan halus

Tabel 4.14 Prosedur Pembuatan Base-Plate 3

I

65Proses Pembuatan

* Pada bagian yang ditunjukkan oleh

panah pada gambar disamping didriil dengan diameter 10

Klenien dasar proses pemesinan Kecepatan potong: TDcdxn

1000

(m/mcilit) Kecepatan Makan: V f fx n, (nim/inin) Waktu pemotongan:It

t^.

= (Min) ^ . / Kecepatan Penghasil Geram:Z =

/ X a X (CniVmin) I'arainelcr yang diketahuin = 9 3 r/min F = 0.1 mm/menit L, = 2 + 40 +2 =44 mm a, = 10/2 = 5 mm ^L^ = 12/2 = 6 mm = 2

Mata Pahat Kecil ( d|= 10 mm ) I'arainelcr yang diketahui

n = 9 3 r/min F = 0.1 mm/menit L, = 2 + 40 +2 =44 mm a, = 10/2 = 5 mm ^L^ = 12/2 = 6 mm = 2 2.92 (m/menit) 0.2 (mm/min) 220 (Min) 14.15 (CmVmin)

1

I'arainelcr yang diketahui

n = 9 3 r/min F = 0.1 mm/menit L, = 2 + 40 +2 =44 mm a, = 10/2 = 5 mm ^L^ = 12/2 = 6 mm = 2

Mata Pahat Kecil ( d,^ 20 mm ) I'arainelcr yang diketahui

n = 9 3 r/min F = 0.1 mm/menit L, = 2 + 40 +2 =44 mm a, = 10/2 = 5 mm ^L^ = 12/2 = 6 mm = 2 2.92 (m/menit) 0.2 (mm/min) 220 (Min) 28.3 (CmVmin)

1

Tabel 4.15 Prosedur Pembuatan Base-Plate 4

Proses Pembuatan

Difreis C - t - : - ' '""Y * Pada bagian yang diiunjukkan oleh

pajiah pada gambar di.samping difreis dengan diameter 12 mm. sepanjang 26 mm untuk membentuk slot sebanyak 6 buah.

Difreis C - t - : - ' '""Y

Klemen dasar proses pemesinan Jumlah langka menit:

v.xlOOO

n =—n.d

(r/mcnit) Kecepatan Makan: V ^ = f X n X z (mm/min) Waktu pemotongan://

? , = (Min) ^ / Kecepatan Penghasil Geram:Z

= / X a X (CmVmin Parameter yang diketahuiV = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 -^2.5 = 25 mm z = 4 Gigi f =0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar) a, = 0.2 mm (pengerjaan halus)

Proses pengerjaan kasar Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 -^2.5 = 25 mm z = 4 Gigi f =0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar) a, = 0.2 mm (pengerjaan halus) 1098.7 (r/menit) 1002.014 (mm/min) 0.025 (Min) 3.933 (CmVmin) Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 -^2.5 = 25 mm z = 4 Gigi f =0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar) a, = 0.2 mm (pengerjaan halus)

Proses pengerjaan Halus Parameter yang diketahui

V = 115 ft/menit = 34,5 m/menit d = 10 mm L, = 2.5 + 20 -^2.5 = 25 mm z = 4 Gigi f =0.009 ipr = 0.228 mm/r w = 10 mm ai = 0.5 mm (pengerjaan kasar) a, = 0.2 mm (pengerjaan halus) 1098.7 (r/menit) 1002.014 (mm/min) 0.025 (Min) 1.5732 (CmVmin)

4.3. Perakitan, Pengujian dan Analisa

4.3.1 Perakitan

Modular fixture yang dirancang dan dibuat, dapat digunakan untuk berbagai meja

mesin perkakas seperti freis, gurdi, bubut, sekrap dll. baik yang konvensional

maupun non-konvensional (CNC).

Langkah-langkah perakitan adalah sebagai berikut:

• Pcmilihan komponen-komponen yang diperlukan untuk pemegang benda kerja

seperti klamp, lokator, pengunci seperti baut, pin dll. \

• Pemasangan benda kerja yang akan dipegang pada modular fixture

• Benda kerja sudah terpasang dan tercekam dengan baik. ?

• Benda kerja yang dipegang dengan modular fixture siap untuk dilakukan

pemesinan.

Gambiu- 4.9 Asembeling Modular Fixture

4.3.2 Pengujian

Hasil yang didapat dari pengujian alat. Pengujian tersebut dilakukan dengan

membandingkan antara penggunaan ragum biasa dengan Modular Fixture.

Tabel 4.16 Pengujian

Mesin Perkakas Benda Kerja Waktu No Jenis Pencekaman MesinPerkakas Benda Kerja Loading (S) Unloading (S) Keterangan 1 Ragum Konvensional Modular Fixtures Freis Silindris

n

= 10.1 s T2 = 8.2 s T3 = 9.2 s Trata-rata = 9.2 s Tl = 40 sn =

32.3

s T3 = 37 s Trata-rata = 36.4 s Tl = 7.5 s T2 = 8.5 s r3 = 6.5 s Trata-rata = 7.5 s Tl = 24 s T2 =35

s T 3 = 18.8 s Trata-rata = 25.9 s Pengeijaan spie 2 Ragum Konvensional Modular Fixtures Freis Plat Tl = 7.1 s T2 = 6 s T3 = 8 s Trata-rata = 7.03 s Tl = 5.9 s T2 = 4.5 sT3=

6 s Trata-rata = 5.5 s T l = 10.1 s Pengerjaan pengurangan sisi benda keijaT 2 = 39.1 s T3 = 30 s Trata-rata = 34.5 s T 2 = 8.2 s T3 = 9.2 s Trata-rata = 9.2 s 3 Ragum Konvensional Modular Fixtures

Freis Roda Gigi Tl = T2 = T3= Tratarata = -Tl = 23 s 12= 14.8 s T 3 = 12.6 s Trata-rata = 16.8 s Tl = T 2 = T 3 = -Trata-rata = Tl = 10.1 s 1-2 = 8.2 s T3 = 9.2 s Trata-rata = 9.2 s Pengerjaan lubang dan spie Pada pencekam konvensional tidak dapat diiakukan,karena besar maksimum pencekaman ragum konvensional tidak memenuhi ukuran benda <erja Keterangan: waktu dihitung pada saat alat pencekam sudah dipasang pada meja mesin.

4.3.3 Analisa ,

Dari pengujian yang dilakukan maka didapatkan analisa seperti pada tabel 4.17.

Tabel 4.17 Analisa

NO Jenis Pencekaman Mesin Perkakas Benda Kerja Kesimpulan 1 • Ragum Konvensional - Modular Fixtures Freis Freis Silindris Silindris

• Pada permukaan benda kerja terjadi cacat permukaan

• Benda yang dicekam tidak kuat posisinya

• Waktu yang digunakan pada saat seting benda kerja cukup cepat.

• Arab proses pemotongan benda kerja lebih leluasa - Tidak terjadi cacat permukaan

- Benda yang dicekam posisinya kuat

- Waktu yang digunakan pada saat seting benda kerja lama.

- Arab proses pemotongan benda kerja tidak leluasa 2 • Ragum Konvensional - Modular Fixtures Freis Freis Plat Plat

• Benda yang dicekam menggunakan bantalan • Waktu yang digunakan pada saat seting benda kerja

cukup cepat.

• Arab proses pemotongan benda kerja lebih leluasa - Tidak terjadi cacat permukaan

- Benda yang dicekam posisinya kuat tanpa bantalan. - Waktu yang digunakan pada saat seting benda kerja

lama.

- Arab proses pemotongan benda kerja tidak leluasa • Ragum Konvensional - Modular Fixtures Freis Freis Roda Gigi Roda Gigi

• Tidak dapat dicekam

- Hanya menggunakan klem dan 2 buah baut L - Waktu sangat singkat dalam perakitannya - Tidak terjadi cacat permukaan