246

UJI VARIASI DIAMETER LUBANG NAMPAN PENGERING UBI KAYU (Manihot

Esculenta) TIPE KABINET TERHADAP KUALITAS HASIL PENGERINGAN

(Testing Of Variation Tray’s Hole Diameter Of Cassava Dryer Cabinet Type To Quality

Drying Results )

Geri Frandianto Lumbantobing

1,2), Ainun Rohanah

1), Sulastri Panggabean

1)1)Program Studi Keteknikan Pertanian, Fakultas Pertanian USU Jl. Prof. Dr. A. Sofyan No. 3 Kampus USU Medan 20155

1) email :[email protected]

Diterima :13 juli 2015 /Disetujui: 15 juli 2015

ABSTRACT

The dependence of people consume rice is not followed by the increase of rice production. Therefore on, alternative foodstuffs is needed such as cassava which can be processed into gaplek, and cassava flour. This research was done in Agriculture Engineering Laboratory Faculty of Agriculture, and Food Science and Technology Laboratory Faculty of Agriculture in Oktober 2014 until March 2015 using non factorial completely design with tray holes diameter of (D1) 3 mm, (D2) 5 mm, and (D3) 7 mm. The parameters analysed were processing capacity, moisture content, yield, and brightness level. The results, showed that, the best drying cassava is produced by (D2) 5 mm.

Keywords : Cassava, Dryer, Tray holes

PENDAHULUAN

Tanaman Ubi kayu adalah tanaman yang dapat tumbuh di seluruh penjuru Indonesia, tanaman ini juga sangat mudah tumbuh dengan hanya menancapkan batangnya saja. Karena itu Jafar (2005) menyatakan di Indonesia, ubi kayu menjadi makanan pokok ketiga setelah beras dan jagung. Ubi kayu menjadi makanan alternatif pengganti makanan pokok ketika Indonesia kekurangan bahan pangan (beras). Pada tahun 1968 Indonesia menjadi negara penghasil ubi kayu terbesar ke-5 di dunia.

Data dari Badan Penelitian dan Pengembangan Pertanian (2008) menunjukkan untuk konsumsi penduduk dunia, khususnya penduduk negara-negara tropis, tiap tahun diproduksi sekitar 300 juta ton ubi kayu. Produksi ubikayu di Indonesia sebagian besar dihasilkan di Jawa (56,6%), Propinsi Lampung (20,5%) dan propinsi lain di Indonesia (22,9%).

Dengan Jumlah penduduk Indonesia yang besar (sekitar 247 juta) Pemerintah mendorong peningkatkan produksi ubikayu sebagai bahan pangan alternatif mendukung ketahanan pangan Nasional. Khususnya di Sumatera utara pemerintah juga mencegah krisis pangan dengan mengalihkan makanan pokok ke alternatif dengan semboyan “Manggadong” yang di ambil dari bahasa batak yang artinya makan ubi.

Dengan Manggadong dalam artian

mengkomsumsi ubi kayu sebelum makan makanan pokok, maka mengurangi komsumsi beras yang menjadi bahan pangan pokok di Indonesia dan mendukung ketahanan pangan. Menurut Ginting dkk (2011) dalam ransum pakan ternak maupun unggas, ubikayu juga digunakan dalam bentuk tepung tapioka, pellet maupun limbah industri ubikayu (onggok). Penggunaan ubikayu untuk pakan relatif masih rendah, sekitar 2%. Namun usaha peternakan yang meningkat dengan laju pertumbuhan 12,9% per tahun untuk ternak pedaging dan 18,0% per tahun untuk ternak petelur, permintaan ubikayu untuk pakan juga akan meningkat.

Ubi kayu terus di dorong produksinya selain digunakan untuk keperluan bahan pangan dan peternakan ubi kayu juga digunakan untuk keperluan industri seperti yang juga dinyatakan Ginting dkk (2011) ubi kayu banyak digunakan sebagai bahan baku industri diolah melalui proses dehidrasi (chip, pelet, tepung tapioka), hidrolisa (dekstrosa, maltosa, sukrosa, sirup glukosa) dan proses fermentasi (alkohol, butanol, aseton, asam laktat, sorbitol dll). Pencanangan bio-ethanol sebagai sumber energi alternatif terbarukan berupa Gasohol-10 (campuran premium dengan 10% etanol), dimana 8% keperluan etanol berasal dari ubikayu dan peningkatan kebutuhan bahan bakar minyak (BBM) sebesar 7%/tahun akan lebih memacu kebutuhan ubikayu.

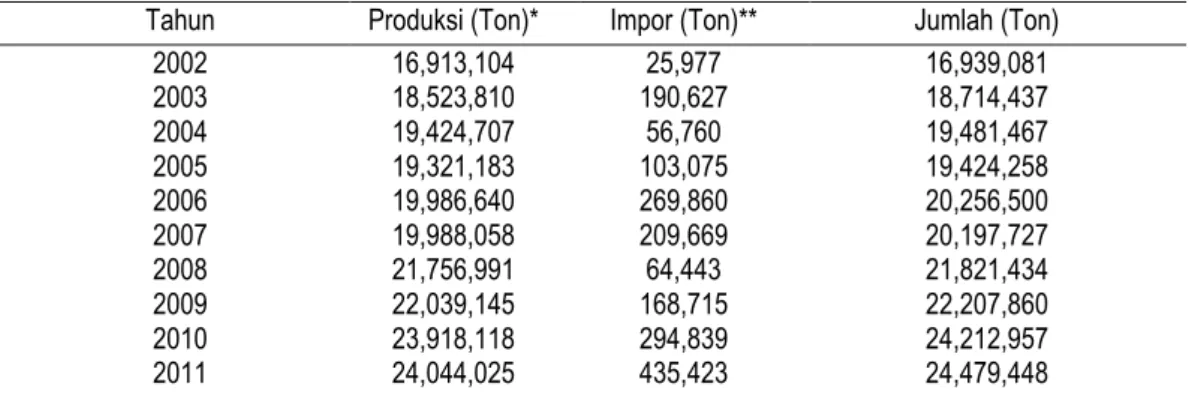

247 Pemerintah nyata mendorong produksi ubi kayu untuk memenuhi kebutuhan pangan, pakan dan industri dalam negeri dibuktikan melalui perkembangan produksi ubi kayu dari tahun

ketahun, bahkan untuk pemenuhan kebutuhan Indonesia juga mengimport ubi kayu dibuktikan melalui Tabel 1 yang dihimpun oleh BPS, dan Pusdatin kementrian Pertanian

Tabel 1 Perkembangan produksi dan impor ubikayu Tahun 2002 – 2011.

(Sumber *BPS dan **Pusdatin Kementrian Pertanian dalam anonymous, 2012)

Menurut Barret dan Damardjati (1984) Ubi kayu merupakan bahan pangan yang mudah rusak (perishable) dan akan menjadi busuk dalam 2-5 hari apabila tanpa mendapatkan perlakuan pascapanen yang memadai. Ubi kayu rusak diakibatkan adanya aktivitas micro-organisme (jamur, bakteri dan virus) serta insek, tikus dan lainnya.Oleh karena itu untuk mengurangi dan mencegah kerusakan bahan pangan oleh micro-organisme maka dilakukan pengeringan guna mencegah aktivitas micro-organisme karena micro-micro-organisme tidak dapat tumbuh disekitaran kadar air 15 %.

Menurut Earle (1969) Pengeringan adalah pemindahan air dengan sengaja dari bahan pangan hingga mencapai kadar air tertentu. Bahan pangan kering dapat disimpan untuk waktu yang lama, hal ini disebabkan karena mikroba yang dapat mengakibatkan kebusukan tidak dapat tumbuh dan bertambah karena ketiadaan air, dan enzim yang dapat menyebabkan perubahan yang tidak dikehendaki, tidak dapat berfungsi tanpa adanya air. Sementara itu Desroiser, (1988) menyatakan pengeringan merupakan metode tertua pada pengawetan bahan pangan. Pengeringan dengan matahari merupakan cara pengawetan pangan terbesar. Namun dengan kemajuan teknologi, kita tidak dapat bergantung pada unsur-unsur yang tidak

BAHAN DAN METODE

Bahan – bahan yang digunakan dalam penelitian ini ubi kayu, air, dan gas elpiji. Alat – alat yang digunakan dalam penelitian ini adalah alat tulis, nampan, baskom, alat pengering tipe kabinet, alat pengiris ubi kayu, stopwatch, termometer, kamera, dan timbangan.

Penelitian ini dilakukan dengan Rancangan Acak Lengkap Non Faktorial dengan 3 kali ulangan di setiap perlakuan. Perlakuan tunggal berupa diameter (D) lubang nampan pengering yang terdiri dari 3 taraf:

D1 =3 mm

D2 =5 mm

D3 =7 mm

Pelaksanaan Penelitian

Ubi kayu dikupas, dibersihkan, dan dicacah sampai berukuran kurang lebih 1 cm3, disusun pada nampan plat, kemudian nampan dimasukkan pada ruang pengering dan diletakkan pada rak yang tersedia. Alat pengering tipe kabinet dinyalakan hingga suhunya mencapai 700C. Pengeringan dilakukan selama 3 jam, kemudian alat pengering dimatikan. Bahan dikeluarkan dari alat pengering, kemudian ditimbang. Pengamatan dilakukan terhadap lama pembuangan air, kadar air, rendemen, kapasitas olah, dan tingkat kecerahan tepung.

Kadar Air

Kadar air bahan menunjukkan banyaknya kandungan air yang terdapat per satuan bobot bahan.

Kabahan=

Berat awal − berat akhir

berat basah 100%

Rendemen

Rendemen menunjukkan persentase perbandingan berat bahan akhir terhadap berat bahan awal. Rendemen diperoleh dengan cara sebagai berikut, bahan ditimbang sebelum percobaan, bahan setelah percobaan ditimbang kembali, kemudian dihitung dengan rumus:

Tahun Produksi (Ton)* Impor (Ton)** Jumlah (Ton)

2002 2003 2004 2005 2006 2007 2008 2009 2010 2011 16,913,104 18,523,810 19,424,707 19,321,183 19,986,640 19,988,058 21,756,991 22,039,145 23,918,118 24,044,025 25,977 190,627 56,760 103,075 269,860 209,669 64,443 168,715 294,839 435,423 16,939,081 18,714,437 19,481,467 19,424,258 20,256,500 20,197,727 21,821,434 22,207,860 24,212,957 24,479,448

248 Rendemen = Berat Akhir(kg)

Berat Awal(kg) 100%

Kapasitas Olah

Kapasitas olah dilakukan dengan membagi berat bahan yang sudah di keringkan dengan waktu yang dibutuhkan.

Kapasitas Olah(kg/jam)=Berat Bahan(Kg) Waktu (jam)

Uji Tingkat Kecerahan Tepung.

Tingkat kecerahan ubi kering dilakukan dengan menggunakan chroma meter.

HASIL DAN PEMBAHASAN

Kapasitas Olah

Kapasitas alat mampu menampung sebanyak 8 nampan dalam sekali pengeringan, sedangkan dalam 1 nampan dapat menampung 500 gr chip ubi kayu, dan pengeringan dengan tipe kabinet dilakukan selama 3 jam. Sehingga diperoleh kapasitas olah menjadi 1,33 kg/jam

.

Kadar Air

Tabel 2 menunjukan kadar air masing masing diameter lubang nampan. Pada diameter D1 memiliki kadar air sebesar 21,36 % sedangkan diameter D2 sebesar 11,76 %. Kadar air tiap perlakuan berbeda massa air yang diupkan dari bahan berbeda-beda. Pada perlakuan D1 lebih besar daripada D2 dan D3, dan D2 lebih besar dari D3 diduga karena jika diameter lubang nampan semakin kecil maka massa air yang diuapkan akan semakin sedikit atau kadar air yang tinggal didalam bahan semakin banyak, hal ini disebabkan panas udara pengeringan yang lebih tinggi, sesuai dengan pernyataan Taib dkk (1988) yang mengatakan kemampuan bahan untuk melepaskan air dari permukaannya akan semakin besar dengan meningkatnya panas udara pengeringan yang digunakan.

Tabel 2. Data pengamatan kadar air (%)

Diameter Ulangan Rataan

I II III

D1 21,78 22,35 19,94 21,36

D2 13,73 10,91 10,63 11,76

D3 10,06 11,01 8,84 9,97

Jika dilihat nilai kadar air untuk pencegahan aktivitas mikro-organisme maka perlakuan D2, dan D3 yaitu 11,76% dan 9,97%, adalah perlakuan yang sesuai dengan literatur Barret dan Damardjati (1984) yang menyatakan kerusakan bahan pangan yang dilakukan oleh

mikro-organisme maka dilakukan pengeringan karena mikro-organisme tidak dapat tumbuh di sekitar kadar air 15%. Hasil kadar air terkecil adalah pelakuan D1 (7 mm) yaitu 9,97% hal ini sesuai dengan pernyataan Soehardjo (1999) yang menyatakan semakin banyak jumlah lubang semakin besar jumlah panas dan semakin cepat panas melewati tumpukan bahan. Panas yang melewati tumpukan bahan menyebabkan air keluar dari bahan. Semakin besar jumlah panas, jumlah air yang diuapkan juga semakin besar, sehingga kadar air bahan akan berkurang

.

Hasil dari D2 dan D3 yaitu 11,76% dan 9,97% dalam penelitian ini telah sesuai dengan Standard Nasional Indonesia (1992) menyatakan standart mutu terbaik tepung ubi kayu adalah kadar air di bawah 12%, sementara hasil dari D1 yaitu 21,36% dalam penelitian ini tidak memenuhi Standar Nasional Indonesia.

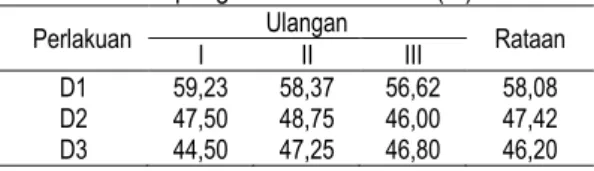

Rendemen

Tabel 3 menunjukan rendemen masing masing perlakuan. Rendemen tertinggi dihasilkan pada diameter D1 yaitu sebesar 58,08 % dan Rendemen terendah dihasilkan pada Diameter D3 yaitu sebesar 46,20. Rendemen diameter D1 lebih besar dari D2 diduga karena jika diameter lubang nampan semakin kecil maka massa air yang diuapkan akan semakin sedikit atau kadar air yang tinggal didalam bahan semakin banyak sehingga menambah massa bahan, sesuai dengan pernyataan Taib dkk (1988) yang mengatakan kemampuan bahan untuk melepaskan air dari permukaannya akan semakin besar dengan meningkatnya panas udara pengeringan yang digunakan.

Tabel 3. Data pengamatan rendemen (%)

Perlakuan Ulangan Rataan

I II III

D1 59,23 58,37 56,62 58,08

D2 47,50 48,75 46,00 47,42

D3 44,50 47,25 46,80 46,20

Pada perlakuan D2 dan D1 memilki perbedaan sangat nyata, hal ini disebabkan karena rendemen yang dihasilkan terlalu berbeda, D1 dalam penelitian ini memang memiliki rendemen yang paling besar namun kadar air yang dihasilkan belum sesuai dengan SNI (Standard Nasional Indonesia), sehingga rendemen yang terbaik adalah perlakuan D2 yaitu 47,82 karna memiliki rendemen yang lebih tinggi dari perlakuan D3 yaitu 46,18 dan kualitas tepung ubi kayu yang dihasilkan sudah sesuai dengan SNI (Standard Nasional Indonesia).

Semakin besar lubang nampan yang digunakan maka rendemen yang dihasilkan

249 semakin menurun mengikuti garis linier. Diameter lubang nampan berpengaruh terhadap rendemen karena akan mempengaruhi kadar air yang hilang pada bahan, jika kadar air yang hilang banyak maka perbandingan antara massa chip ubi kayu kering dan massa chip ubi kayu sebelum dikeringkan akan semakin kecil.

Dalam proses pengeringan dapat disimpulkan bahwa semakin besar diameter lubang nampan dalam penelitian ini maka rendemen yang dihasilkan semakin sedikit disebabkan oleh banyaknya massa air yang menguap karena lubang aliran udara panas yang menyentuh bahan pengeringan semakin besar, dan sebaliknya semakin kecil diameter lubang nampan dalam penelitian ini maka rendemen yang dihasilkan semakin besar disebabkan oleh sedikitnya massaair yang menguap karena lubang aliran udara panas yang menyentuh bahan pengeringan semakin kecil

.

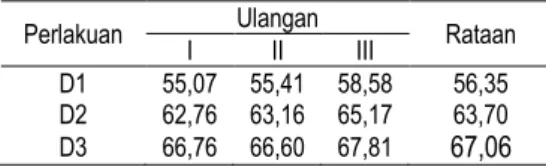

Tingkat Kecerahan

Pada Tabel 4 menunjukan tingkat kecerahan masing masing perlakuan yang diuji dengan alat chromameter. Pada perlakuan D1 memiliki tingkat kecerahan sebesar 56,35 %, perlakuan D2 sebesar 63,70 %, dan perlakuan D3 sebesar 67,06 %. dalam produksi tingkat kecerahan terbaik adalah pada perlakuan D1 karena memiliki warna yang lebih menarik maka tepung ubi kayu akan lebih menarik sehingga dalam pemasaran tingkat kecerahan pada perlakuan D3 akan memiliki keuntungan yang lebih besar karena warna yang lebih menarik susuai dengan literatur Winarno (2002) yang menyatakan Penentuan mutu bahan makanan pada umumnya sangat bergantung pada beberapa faktor diantara cita rasa, warna, tekstur, dan nilai gizinya. Tetapi sebelum faktor-faktor lain dipertimbangkan, secara visual warna menjadi faktor pertama yang dilihat konsumen dalam memilih suatu produk.

.

Tabel 4. Data pengamatan tingkat kecerahan (%)

Perlakuan Ulangan Rataan

I II III

D1 55,07 55,41 58,58 56,35

D2 62,76 63,16 65,17 63,70

D3 66,76 66,60 67,81 67,06

Pada ketiga perlakuan D1,D2, dan D3 tingkat kecerahan ubi kering di atas 50%. Tingkat kecerahan adalah warna putih sesuai dengan pernyataan Agustin et al (2003), pengukuran alat dengan kromameter yang dicirikan dengan 3 notasi, yaitu L, a, dan b. Notasi L menyatakan kecerahan (Light) yang mempunyai nilai 0-100 dari hitam ke putih.

KESIMPULAN

1.

Perbedaan diameter lubang nampan memberikan pengaruh sangat nyata terhadap kadar air, rendeman, serta tingkat kecerahan.2.

Persentase kadar air terbaik pada diameter 5 mm (D1), dan 7 mm (D3) yaitu sebesar 11,76% dan 9,97% karena berada di bawah 12% yang berarti masih sesuai standar SNI.3.

Persentase rendemen tertinggi dihasilkan oleh diameter lubang nampan 3mm (D1) yaitu sebesar 58,08% dan persentase kadar air terendah pada diameter lubang nampan 7 mm (D3) yaitu sebesar 46,2%.4.

Persentasi tingkat kecerahan tertinggi dihasilkan oleh diameter lubang nampan 7mm (D3) yaitu sebesar 67,06% dan terendah dihasilkan oleh diameter lubang nampan 3mm (D1) yaitu sebesar 46,18%.5.

Kapasitas Olah yang didapat adalah 1,33 kg/jam.DAFTAR PUSTAKA

Augustin, I, S. Simamora dan Z. Wulandari, (2003). Pembuatan Mie Kering dengan Fortifikasi Tepung Tulang Rawan Ayam Pedaging. Institut Pertanian Bogor. Bogor. Badan Penelitian Dan Pengembangan Pertanian.

2008. Teknologi Budidaya Ubi Kayu. Balai Pengkajian Teknologi Pertanian Lampung. Lampung.

Badan Standararisasi Nasional, 1992. SNI 01-2997-1992. Badan Stadarisasi Indonesia. Jakarta.

Barret, D dan Damardjati, J, 1984. Peningkatan Mutu Hasil Ubi Kayu di Indonesia. Balai Penelitian Tanaman Pangan. Sukamandi. Desroier, N. M., 1988. Teknologi Pengawetan

Makanan. Terjemahan M Muljohardjo. Penerbit Universitas Indonesia. Jakarta. Earle, R.R., 1969. Satuan Operasi Dalam

Pengolahan Pangan. P.T. Sastra Hudaya, Bogor.

Ginting, E., J.S. Utomo, R. Yulifianti, dan M. Yusuf. 2011. Potensi ubijalar ungu sebagai pangan fungsional. IPTEK Tanaman Pangan 6(1):116-138.

Soehardjo, 1999. Bidang Pengolahan Kakao

PTPN-IV. Lembaga Pendidikan

250 Suismono. 1995. Kajian Teknologi Pembuatan

Tepung Ubi Jalar (Ipomoea batatas L.) dan Manfaatnya untuk produk Ekstruksi Mie Basah. Tesis. Program Studi Pascan Panen, IPB. Bogor.

Taib, G., Said, G. dan Wiraatmadja, S., 1988. Operasi Pengeringan Pada Pengolahan

Hasil Pertanian, P. T. Mediatama Sarana Perkasa, Jakarta.

Winarno, F. G., Fardiaz, S. dan Fardiaz, D., 1980. Pengantar Teknologi Pangan. P. T. Sarana Perkasa, Jakarta.