commit to user i

PEMBUATAN LAPISAN TIPIS

BARIUM ZIRKONIUM TITANAT (BZT)

MENGGUNAKAN METODE SOL GEL DENGAN

VARIASI HOLDING TIME PADA PROSES ANNEALING

Disusun Oleh : MERRY YULIANI

M0207043

SKRIPSI

Diajukan untuk memenuhi sebagian persyaratan mendapatkan gelar Sarjana Sains

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SEBELAS MARET

SURAKARTA Januari, 2012

commit to user

PEMBUATAN LAPISAN TIPIS BARIUM ZIRKONIUM TITANAT (BZT) MENGGUNAKAN METODE SOL GEL DENGAN VARIASI HOLDING TIME PADA PROSES ANNEALING

Merry Yuliani

Jurusan Fisika, Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sebelas Maret

ABSTRAK

Telah dibuat lapisan tipis BZT di atas substrat Pt/Si menggunakan metode

sol gel yang disiapkan dengan spin coater. Konsentrasi larutan 0,5 M, suhu annealing 800 C, heating rate 3 C/menit, kecepatan putar 4000 rpm selama 30

detik. Variasi holding time 1,2,3, dan 4 jam serta variasi jumlah lapis 3 dan 5. Karakterisasi dilakukan menggunakan XRD untuk analisa struktur kristal dan menggunakan SEM EDX untuk analisa komposisi, ukuran butir, dan ketebalan lapisan tipis BZT yang dibuat.

Hasil karakterisasi menunjukkan bahwa holding time berpengaruh pada tingkat kekristalan dan ukuran butir lapisan tipis BZT. Semakin lama holding time maka ukuran butir makin besar. Jumlah lapis berpengaruh terhadap komposisi unsur, ketebalan lapisan tipis dan tingkat kekristalan. Semakin banyak jumlah lapis maka komposisi unsur pembentuk BZT semakin banyak dan lapisan semakin tebal serta intensitas sinar-X yang terdifraksi makin besar. Lapisan tipis BZT yang optimal dibuat pada proses annealing dengan holding time 4 jam dengan jumlah lapis 5.

commit to user vi

FABRICATION OF BARIUM ZIRCONIUM TITANATE (BZT) THIN FILMS USE SOL GEL METHOD WITH

HOLDING TIME VARIATIONS ON ANNEALING PROCESS

Merry Yuliani

Department of Physics, Faculty of Mathematics and Natural Sciences Sebelas Maret University

ABSTRACT

Fabrication of BZT thin films use sol gel method on Pt/Si substrate has been prepared by spin coater. The concentration of BZT solution was 0,5 M. The holding time were variated at 1, 2, 3, and 4 hours and the number of layers were 3 and 5 layers. The heat treatment of annealing temperature at 800 C, heating rate 3 C/minute, and rotary speed 4000 rpm for 30 seconds. XRD characterization were applied to observe crystal structure and SEM EDX characterization were applied to observe composition, grain size, and the thickness of BZT thin films .

Characterization result show that the holding time influence on crystallinity and grain size of BZT thin films. More longer duration of holding time can increase the size of grain. The number of layer influence element composition, thickness of thin films and cristallinity. More number of layer can increase element composition and X-rays intensity which is diffracted. BZT thin films were found that using annealing treatment at holding time 4 hours and number of layers 5 indicated optimum result.

commit to user DAFTAR ISI

Halaman

HALAMAN JUDUL... i

HALAMAN PENGESAHAN... ii

HALAMAN PERNYATAAN ... iii

MOTTO DAN PERSEMBAHAN ... iv

HALAMAN ABSTRAK ... v

HALAMAN ABSTRACT ... vi

KATA PENGANTAR ... vii

UCAPAN TERIMA KASIH... viii

DAFTAR ISI ... ix

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv

DAFTAR SIMBOL ... xvi

BAB I PENDAHULUAN ... 1 1.1. Latar Belakang ...1 1.2. Perumusan Masalah ...3 1.3. Batasan Masalah ...4 1.4. Tujuan Penelitian ...4 1.5. Manfaat Penelitian ...4

BAB II TINJAUAN PUSTAKA ... 5

2.1. Struktur Perovskite ...5

2.2. Struktur Kristal dari Barium Titanat (BaTiO3) ...7

commit to user x

2.4. Ferroelektrik ...8

2.5. Metode Chemical Solution Deposition (CSD) ...10

2.6. X-Ray Diffraction (XRD) ...12

2.7. Scanning Electron Microscopy (SEM)...14

BAB III METODOLOGI PENELITIAN ... 17

3.1.Tempat dan Waktu Penelitian ...17

3.2. Alat dan Bahan ...17

3.2.1. Alat yang Digunakan ...17

3.2.2. Bahan yang Digunakan ...18

3.3. Metode Penelitian...18

3.3.1. Persiapan Substrat ...19

3.3.2. Pembuatan Larutan ...20

3.3.3. Proses Spin Coating dan Hydrolisis ...22

3.3.4. Annealing ...23

3.3.5. Karakterisasi ...23

3.3.5.1. X-Ray Diffraction (XRD) ...24

3.3.5.2. SEM EDX...24

3.4 Teknik Analisis Data ...25

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 25

4.1. Karakterisasi Komposisi ...26

4.2. Karakterisasi XRD ...28

4.2.1. Variasi Holding Time pada 3 Lapis ...28

4.2.2. Variasi Holding Time pada 5 Lapis ...30

4.2.3. Variasi Jumlah Lapis dengan Holding Time 3 Jam ...31

4.3. Karakterisasi Morfologi ...32

4.3.1.Variasi Holding Time pada 3 Lapis ...33

4.3.2.Variasi Holding Time pada 5 Lapis ...34

commit to user

4.4.1. Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada

Holding Time 1 Jam...36

4.4.2. Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada Holding Time 2 Jam...36

4.4.3. Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada Holding time 3 jam ...37

4.4.4. Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada Holding Time 4 jam ...38

BAB V KESIMPULAN DAN SARAN ... 40

5.1 Kesimpulan ...40

5.2 Saran ...40

DAFTAR PUSTAKA ... 41

commit to user 1

BAB I PENDAHULUAN

1.1. Latar Belakang Masalah

Banyak aplikasi lapisan tipis ferroelektrik yang menggunakan sifat dielektrik, piroelektrik, dan elektro optik yang khas dari bahan ferroelektrik. Aplikasi elektronik yang paling utama dari lapisan tipis ferroelektrik di antaranya:

nonvolatile memory yang menggunakan kemampuan polarisasi (polarizability)

yang tinggi, kapasitor lapisan tipis yang menggunakan sifat dielektrik, dan sensor piroelektrik yang menggunakan perubahan konstanta dielektrik karena suhu dan aktuator piezoelektrik.

Belakangan ini penelitian terhadap material ferroelektrik banyak menarik perhatian para ahli fisika karena material ferroelektrik ini sangat menjanjikan terhadap perkembangan divais generasi baru sehubungan dengan sifat-sifat unik yang dimilikinya. Penggunaan untuk fabrikasi dalam bentuk film tipis sangat luas, karena sifat-sifat bahan ferroelektrik dapat difabrikasi sesuai kebutuhan serta mudah diintegrasikan dalam bentuk divais. Penerapan material elektrik berdasarkan sifat-sifatnya adalah sifat tetapan dielektrik yang tinggi dapat diterapkan pada sel memori Dynamic Random Acsess Memory (DRAM), sifat piezoelektrik dapat digunakan sebagai mikroaktuator dan sensor, sifat

polaryzability (histerisis) dapat diterapkan sebagai Non Volatile Ferroelectric Random Acsess Memory (NVFRAM), sifat piroelektrik dapat diterapkan pada

sensor infra merah dan sifat elektro optik dapat diterapkan pada switch termal infra merah (Lines dan Glass, 1979).

Barium titanat (BaTiO3) adalah oksida ferroelektrik yang paling umum dalam struktur ABO3perovskite dan digunakan sebagai kapasitor karena memiliki konstanta dielektrik dan permitivitas tinggi. Selain itu, barium titanat (BaTiO3) juga memiliki nilai dielectric loss yang besar pula.

Timbal zirkonat titanat Pb(ZrxTi1-x)O3 memiliki sifat ferroelektrik dan piezoelektrik yang sangat dibutuhkan dalam teknologi mikroelektrik dan semi konduktor. Material ini memiliki struktur perovskite dengan formula ABO3 juga. Disini oksigen oktahedral memegang peranan penting. A adalah atom berjari-jari besar yang diisi oleh kation Pb2- untuk menempati salah satu sudut dari kubus. posisi B ditempati oleh atom dengan jari-jari kecil dalam hal ini Zr4+. Sedangkan oksigen mengisi pusat muka dari kubus tersebut. Posisi Ti4+ dan Zr4+ dapat saling dipertukarkan (Azizahwati, 2002). PZT pada akhirnya ditinggalkan karena kandungan timbal sebagai logam berat sangat berbahaya bagi system pernafasan dan pencernaan manusia. Selain itu timbal sangat membahayakan bila mengenai kulit dan polutan jangka panjang timbal terhadap tubuh dapat menyebabkan kelumpuhan.

Lapisan tipis BaxSr1-xTiO3 (BST) merupakan material ferroelektrik yang banyak diaplikasikan menjadi sebuah piranti karena variasi karakteristik yang dimilikinya. Selain itu BST juga diaplikasikan dalam Ferroelectric Random

Acsess Memory (FRAM) karena memiliki konstanta dielektrik dan kapasitas

penyimpanan muatan yang tinggi (high charge storage capacity), aplikasi

Dynamic Random Acces Memory (DRAM) dan Non-Volatile Random Acces Memory (NVRAM) karena kebocoran arus yang rendah (Gao, 2008).

Akhir-akhir ini, Ba(ZrxTi1-x)O3 telah dipilih sebagai alternatif untuk BST dalam fabrikasi kapasitor karena Zr4+ secara kimiawi lebih stabil daripada Ti4+ dan memiliki ukuran ion yang lebih besar untuk memperluas kisi perovskite. Larutan padat Ba(ZrxTi1-x)O3 atau BZT dikenal karena memiliki sifat dielektrik

yang sangat baik sehingga digunakan dalam kapasitor. Sifat ferroelektrik dari BZT sangat tergantung pada jumlah Zr yang disubstitusikan dengan Ti (Gao, 2008).

Ada beberapa metode penumbuhan lapisan tipis diantaranya sputtering,

pulse laser ablation deposition, metal organic decomposition, metal organic chemical vapour deposition (MOCVDF), chemical vapor depotition dan liquid

commit to user

3

solution synthesis (Auciello, 1998). Metode lainnya adalah thermal decompotition, sol gel, hydrothermal, dan pechini-type process (Zhao, 1996).

Diantara metode di atas metode sol gel memiliki keunggulan antara lain biaya rendah, kemurnian tinggi, butiran yang bagus, pengontrolan komposisi mudah, dan siklus fabrikasi pendek (Schwartz, 1997).

Variasi holding time diharapkan dapat memperoleh tingkat kekristalan BZT semakin bagus dan ukuran butirnya juga semakin besar. Ukuran butir diharapkan menjadi lebih rapat/kompak, homogen dan berukuran besar. Ukuran butir dan tingkat kekristalan ini nantinya akan berpengaruh pada sifat listrik terutama sifat ferroelektrik dan kualitas lapisan tipis. Sehingga pada penelitian ini perlu variasi waktu tahan untuk mendapatkan hasil yang optimal.

Hasil penelitian Alfan (2011), kecepatan putar penumbuhan lapisan tipis BZT menggunkan spin coater yang optimal adalah 4000 rpm selama 30 detik. Sementara penelitian yang dilakukan Wahyu (2011), suhu annealing penumbuhan lapisan tipis BZT yang paling optimal adalah 800 C.

Pada penelitian ini akan dilakukan pembuatan lapisan tipis BaZrTiO3 dengan metode sol gel di atas substrat Pt/Si dengan variasi holding time pada proses annealing yaitu:1, 2, 3, dan 4 jam. Selanjutnya akan dilakukan karakterisasi pada lapisan tipis BZT yang terbentuk meliputi uji komposisi menggunakan peralatan Energy Dispersive X-Ray (EDX), uji struktur kristal menggunakan peralatan X-Ray Diffraction (XRD), dan uji morfologi meliputi ukuran butir dan ketebalan lapisan tipis menggunakan peralatan Scanning

Electron Microscopy (SEM).

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah dipaparkan di atas, maka dapat dirumuskan masalah sebagai berikut:

a. Bagaimana pengaruh holding time pada proses annealing terhadap tingkat kekristalan dan ukuran butir lapisan tipis BZT yang terbentuk?

b. Bagaimana pengaruh jumlah lapisan terhadap komposisi (jumlah unsur), tingkat kekristalan, dan ketebalan lapisan tipis BZT yang terbentuk?

1.3. Batasan Masalah

Beberapa batasan masalah dalam penelitian ini sebagai berikut:

a. Pembuatan lapisan tipis BZT pada penelitian ini menggunakan molaritas, suhu annealing, heating rate, dan kecepatan putar yang sama, yaitu: molaritas 0,5 M, suhu annealing 800 C, heating rate 3 C/menit dan kecepatan putar 4000 rpm selama 30 detik.

b. Metode penumbuhan lapisan tipis BZT dalam penelitian ini menggunakan metode sol gel yang disiapkan dengan spin coater.

1.4. Tujuan Penelitian

Berdasarkan latar belakang dan rumusan masalah di atas, tujuan dari penelitian ini adalah sebagai berikut:

a. Mengetahui pengaruh holding time pada proses annealing terhadap tingkat kekristalan dan ukuran butir lapisan tipis BZT yang terbentuk.

b. Mengetahui pengaruh jumlah lapisan terhadap komposisi (jumlah unsur), tingkat kekristalan, dan ketebalan lapisan tipis BZT yang terbentuk.

1.5. Manfaat Penelitian

Manfaat dari penelitian ini adalah:

a. Memberikan pengetahuan tambahan mengenai penumbuhan dan karakteristik lapisan tipis BZT.

commit to user 5

BAB II

TINJAUAN PUSTAKA

2.1. Struktur Perovskite

Material perovskite memiliki beragam sifat yang menarik untuk diaplikasikan dalam pembuatan keramik. Struktur perovskite diketahui setelah adanya penemuan mineral perovskite calcium titanate (CaTiO3) secara alami. Perovskite lebih dikenal sebagai sebutan untuk mineral calcium titanate (CaTiO3). Sebagian besar keramik piezoelektrik (ferroelektrik) banyak dimanfaatkan seperti

barium titanate (BaTiO3), lead titanate (PbTiO3), lead zirconate titanate

(PbZr1-xTixO3,) lead lanthanum zirconate titanate (PLZT), potassium niobate (KNbO3),

potassium sodium niobate (KxNa1-xNbO3), dan potassium tantalite niobate

(KTaxNb1-xO3) yang memiliki struktur tipe perovskite (Xu, 1991).

Istilah perovskite memilki dua pengertian, pertama perovskite merupakan mineral partikular dengan rumus kimia CaTiO3 (disebut juga calcium titanium

oxide). Mineral ini ditemukan di pegunungan Ural Rusia oleh Gustav Rose pada

tahun 1839 dan kemudian dinamakan oleh mineralogist Rusia, L.A Perovski (1792-1856). Kedua, umumnya mineral-mineral dengan struktur kristal yang sama sebagai CaTiO3 disebut juga struktur perovskite. Kelebihan yang dimiliki oleh oksida perovskite adalah sebagian dari ion-ion oksigen penyusun strukturnya dapat dilepaskan (mengalami reduksi) tanpa dirinya mengalami perubahan struktur yang berarti. Kekosongan ion oksigen ini selanjutnya dapat diisi kembali oleh ion oksigen lain melalui reaksi reoksidasi. Selain itu, perovskite juga memiliki tingkat kestabilan struktur yang relatif tinggi maka substitusi isomorfis menggunakan kation-kation sejenis atau yang berukuran sama sangat mungkin dilakukan.

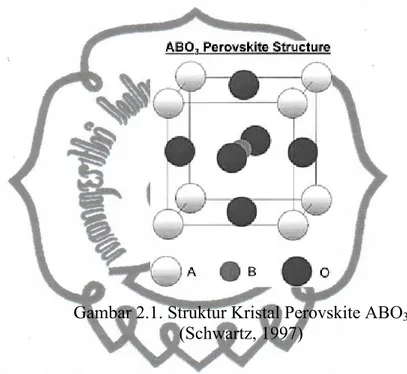

Struktur perovskite sederhana memiliki rumus umum ABO3, dimana A logam monovalen dan B adalah logam tetra atau pentavalen. Struktur ini

digambarkan sebagai sebuah kubus. A merupakan kation dengan jari-jari ion lebih besar, dan B merupakan kation dengan jari-jari yang lebih kecil. A berada pada sudut sel satuan atau sudut kubus, B berada pada pusat sel satuan atau pusat kubus, sementara ion oksigen (O) berada di pusat muka kubus. Posisi A dan B dapat saling ditukar sesuai Gambar 2.1.

Gambar 2.1. Struktur Kristal Perovskite ABO3 (Schwartz, 1997)

Barium titanat merupakan suatu bahan yang bersifat ferroelektrik dan mempunyai struktur kristal perovskite (ABO3) yang sampai saat ini banyak diteliti secara luas. Hal ini menarik karena barium titanat mempunyai struktur kristal perovskite yang sederhana sehingga dapat mempermudah pemahaman tentang material ferroelektrik itu sendiri. BaTiO3 mempunyai struktur kristal yang jauh lebih sederhana bila dibanding dengan bahan ferroelektrik lainnya. Bahan ini ditinjau dari segi penggunaannya sangat praktis karena memiliki sifat kimia yang sangat stabil, mempunyai sifat ferroelektrik pada suhu ruang sampai diatas suhu ruang. Suhu curi pada suhu ruang adalah 120 C. Sementara penggunaan dalam aplikasi elektronik suhu curie berkisar 60 C oleh karena itu suhu curie diturunkan dan permitivitas perlu ditingkatkan (Yunasfi, 2002).

commit to user

7

2.2. Sruktur Kristal dari Barium Titanat ( BaTiO3 )

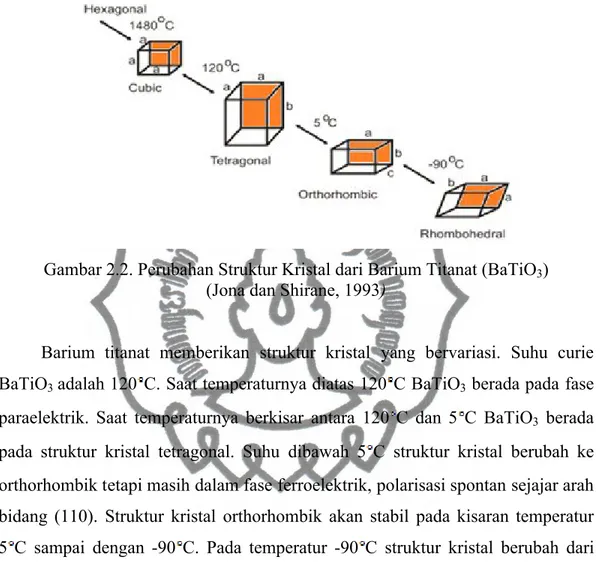

Gambar 2.2. Perubahan Struktur Kristal dari Barium Titanat (BaTiO3) (Jona dan Shirane, 1993)

Barium titanat memberikan struktur kristal yang bervariasi. Suhu curie BaTiO3adalah 120 C. Saat temperaturnya diatas 120 C BaTiO3 berada pada fase paraelektrik. Saat temperaturnya berkisar antara 120 C dan 5 C BaTiO3 berada pada struktur kristal tetragonal. Suhu dibawah 5 C struktur kristal berubah ke orthorhombik tetapi masih dalam fase ferroelektrik, polarisasi spontan sejajar arah bidang (110). Struktur kristal orthorhombik akan stabil pada kisaran temperatur 5 C sampai dengan -90 C. Pada temperatur -90 C struktur kristal berubah dari orthorhombik menjadi rhombohedral dan mengalami perubahan simetri kisi dengan a=b=c dan α=89 52'. Pada fase ini kristal berada pada arah bidang

original cubic (111). Variasi parameter kisi BaTiO3 dengan temperatur dapat

ditentukan menggunakan difraksi sinar-X. Parameter kisi dan konstanta dielektrik (permitivitas) BaTiO3 menunjukkan fungsi temperatur. Difraksi sinar-X dan difraksi neutron dapat menunjukkan bahwa saat struktur kristal mengalami fase transisi dari kubik ke tetragonal, ion-ion Ba2+, Ti4+, dan O2 dan mengalami pergeseran dari posisi aslinya.

2.3. Barium Zirkonium Titanat (BZT)

Barium Zirkonium Titanat (BZT) sangat dikenal karena sifat listriknya yang sangat baik untuk apilkasi kapasitor. Sifat ferroelektrik BZT sangat tergantung pada jumlah substitusi Zr. Untuk substitusi Zr lebih dari 27% fase transisi menunjukkan sifat paraelektrik ditunjukkan dengan digantikannya Ti4+ oleh Zr4+ untuk x ≥ 0,27 (Halder et.al., 2005). BZT dipilih untuk menggantikan BST dalam fabrikasi kapasitor karena Zr4+ secara kimia lebih stabil dibandingkan Ti4+ dan memiliki jari-jari ion lebih besar untuk memperluas kisi kristal. Ion Zr4+memiliki ukuran yang lebih besar yaitu 0,087 nm dibandingkan Ti4+yang memiliki jari-jari 0,068 nm (Zhai et.al., 2004). BZT ditumbuhkan dengan metode sol gel karena memiliki keunggulan diantaranya memiliki kontrol stoikiometri yang baik, temperatur sintesis rendah, dan lebih menguntungkan dibandingkan menggunakan metode sintesis logam oksida (Bernadi et.al., 2007).

2.4. Ferroelektrik

Ferroelektrik merupakan material elektronik khususnya dielektrik yang terpolarisasi spontan dan memiliki kemampuan untuk mengubah arah listrik internalnya. Polarisasi yang terjadi merupakan hasil dari penerapan medan yang mengakibatkan adanya ketidaksimetrisan struktur kristal pada suatu material ferroelektrik (Sayer dan Chivukulas 1995).

Ferroelektrik memiliki karakteristik penting yaitu temperatur transisi yang disebut temperatur curie. Saat temperatur berada dibawah temperatur curie, kristal ferroelektrik mengalami transisi dari fase paraelektrik ke fase ferroelektrik. Saat temperatur berada diatas temperatur curie kristal tidak menunjukkan sifat ferroelektrik, sedangkan saat temperaturnya dibawah temperatur curie, kristal menunjukkan sifat ferroelektrik yang ditimbulkan oleh penyimpangan kecil struktur paraelektrik seperti simetri kisi pada fase ferroelektrik yang selalu lebih rendah daripada fase paraelektrik. Jika ada dua atau lebih fase ferroelektrik pada

commit to user

9

kristal, temperatur curie hanya menetapkan temperatur dimana fase transisi paraelektrik-ferroelektrik terjadi. Temperatur yang mengubah kristal dari fase ferroelektrik ke fase ferroelektrik lain disebut sebagai temperatur transisi. Sebagai contoh, temperatur curie BaTiO3 adalah 120 C dimana fase transisi dari paraelektrik ke ferroelektrik terjadi (Xu,1991).

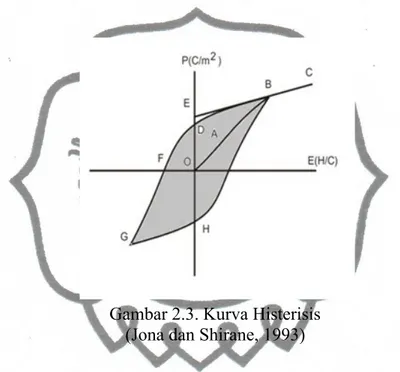

Gambar 2.3. Kurva Histerisis (Jona dan Shirane, 1993)

Kurva histerisis Gambar 2.3 merupakan kurva hubungan antara polarisasi listrik (P) dan kuat medan listrik (E). Ketika kuat medan listrik ditambah (OA) maka polarisasinya akan meningkat terus sampai material mencapai kondisi jenuh atau saturasi (BC). Ketika medan listrik diturunkan kembali ternyata polarisasinya tidak kembali ke titik O, tetapi mempunyai pola (CD) dan mempunyai nilai. Ketika medan listrik tereduksi sampai nol, material akan memiliki polarisasi remanen (PR) seperti pola (OD). Nilai remanen merupakan nilai rapat fluks magnetik yang tersisa di dalam material setelah medan diturunkan menjadi nol dan merupakan ukuran kecenderungan pola sifat magnet untuk tetap menyimpang, walaupun medan penyimpang telah dihilangkan. Nilai polarisasi dari material dapat dihilangkan dengan menggunakan sejumlah medan listrik pada arah yang

berlawanan (negatif). Harga dari medan listrik untuk mereduksi nilai polarisasi menjadi nol disebut medan koersif (Ec) pola OF. Jika medan listrik kemudian dinaikkan kembali, material akan kembali mengalami saturasi, hanya saja bernilai negatif (FG). Putaran kurva akan lengkap jika, medan listrik dinaikkan lagi dan pada akhirnya akan didapatkan kurva hubungan polarisasi (P) dengan medan listrik (E) yang ditunjukkan dengan kurva histerisis (Jona dan Shirane, 1993).

2.5 Metode Chemical Solution Deposition (CSD)

Beberapa keuntungan metode CSD diantaranya biaya rendah, kemurnian tinggi, butiran bagus, kontrol komposisi yang lebih mudah, dan siklus fabrikasi yang pendek (Schwartz, 1997). Metode Chemical Solution Deposition (CSD) merupakan cara pembuatan lapisan tipis dengan pendeposisian larutan bahan kimia di atas substrat untuk membuat larutan menjadi homogen, yang dipreparasi dengan spin coater pada kecepatan putar tertentu. Viskositas prekusor dan kecepatan putar spin coater sangat mempengaruhi ketebalan lapisan.

Proses spin coating terdiri dari proses pelepasan larutan yang dideposisikan di atas permukaan substrat. Spin coater dengan kecepatan tinggi diputar untuk meratakan larutan dan proses pengeringan untuk menghilangkan kelebihan pelarut pada lapisan tipis. Dua metode pelepasan yang paling umum yaitu pelepasan statis dan pelepasan dinamis. Pelepasan statis adalah cara sederhana mendeposisikan genangan kecil larutan di tengah substrat. Pelepasan dinamis adalah proses pelepasan dimana substrat diputar dengan spin coater dengan kecepatan rendah sekitar 500 rpm. Perlakuan ini berfungsi untuk menyebarkan larutan ke seluruh permukaan substrat dan dapat mengurangi kandungan material yang terbuang saat proses spin coating berlangsung.

commit to user

11

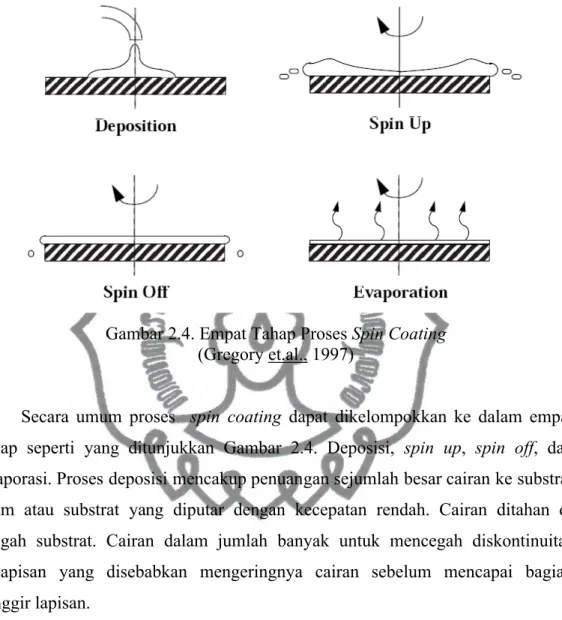

Gambar 2.4. Empat Tahap Proses Spin Coating (Gregory et.al., 1997)

Secara umum proses spin coating dapat dikelompokkan ke dalam empat tahap seperti yang ditunjukkan Gambar 2.4. Deposisi, spin up, spin off, dan evaporasi. Proses deposisi mencakup penuangan sejumlah besar cairan ke substrat diam atau substrat yang diputar dengan kecepatan rendah. Cairan ditahan di tengah substrat. Cairan dalam jumlah banyak untuk mencegah diskontinuitas pelapisan yang disebabkan mengeringnya cairan sebelum mencapai bagian pinggir lapisan.

Tahapan spin up, substrat dipercepat hingga kecepatan spin terakhir. Gaya rotasi ditransfer ke seluruh cairan, mengalir ke tepi substrat karena adanya gaya sentrifugal. Tahapan spin off adalah tahap spin coating dimana sejumlah besar larutan berputar bebas di atas substrat pada rentang kecepatan antara 2000 dan 8000 RPM. Lapisan ditipiskan pertama kali dengan gaya sentrifugal sampai larutan cukup, selanjutnya dipindahkan untuk meningkatkan viskositas sampai level dimana aliran berhenti. Kecepatan substrat (rpm) mempengaruhi gaya radial (sentrifugal). Gaya radial yang dikenakan pada larutan sesuai dengan kecepatan

dan karakteristik turbulensi udara di atas substrat. Pada proses pengeringan larutan, viskositas akan meningkat saat gaya radial (sentrifugal) pada proses spin

coating memindahkan larutan diatas substrat dalam jangka waktu yang lebih lama.

Tahapan spin off memerlukan waktu sekitar 10 detik setelah proses spin up. Proses evaporasi merupakan proses terakhir dari proses spin coationg dimana sejumlah besar larutan terserap ke atmosfer. Jika evaporasi terjadi sebelum waktunya, larutan yang terjebak di bawah kulit dapat menghalangi proses evaporasi.

2.6 X-Ray Diffraction (XRD)

Sinar-X adalah bentuk radiasi gelombang elektromagnetik yang berbeda dari gelombang cahaya (λ ≈ 400-800 nm) dimana sinar-X memiliki panjang gelombang lebih pendek (λ ≈ 0,1 nm). Sinar-X ini diproduksi saat target logam ditembaki dengan elektron cepat dalam tabung hampa udara. Radiasi dipancarkan seperti ditunjukkan pada Gambar 2.5. Radiasi ini dapat dipisahkan ke dalam dua komponen yaitu spektrum kontinyu yang tersebar mencakup panjang gelombang dan karakteristik spektrum garis yang terlapisi logam ditembaki. Energi radiasi putih disebut sebagai spektrum kontinyu, naik seiring jumlah atom target dan kira-kira sebanding dengan kuadrat tegangan yang digunakan, sementara radiasi sinar-X karakteristik muncul hanya saat tegangan kritis dilewatkan. Radiasi sinar-sinar-X karakteristik dihasilkan saat elektron yang dipercepat memiliki energi yang cukup untuk memindahkan satu elektron yang terletak di kulit yang lebih dalam. Kulit yang kosong tadi akan digantikan oleh satu elektron yang berasal dari tingkat energi yang lebih tinggi.

commit to user

13

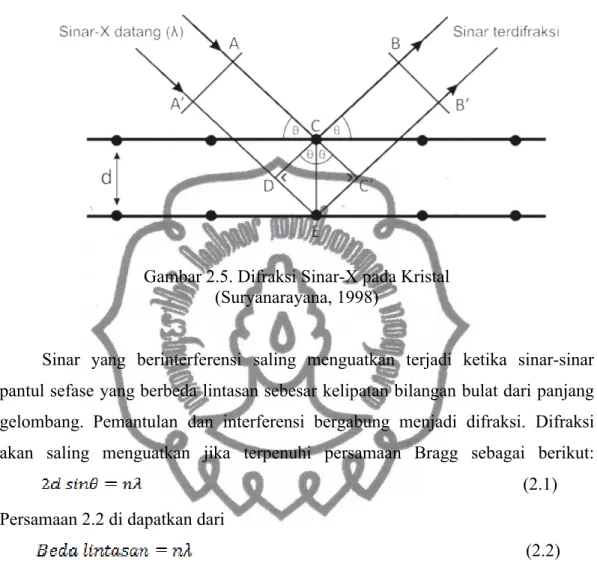

Gambar 2.5. Difraksi Sinar-X pada Kristal (Suryanarayana, 1998)

Sinar yang berinterferensi saling menguatkan terjadi ketika sinar-sinar pantul sefase yang berbeda lintasan sebesar kelipatan bilangan bulat dari panjang gelombang. Pemantulan dan interferensi bergabung menjadi difraksi. Difraksi akan saling menguatkan jika terpenuhi persamaan Bragg sebagai berikut:

(2.1) Persamaan 2.2 di dapatkan dari

(2.2) Dari Gambar 2.5 terlihat beda lintasan antara sinar 1 dan sinar 2 adalah DE+EC’

(2.3)

(2.4)

Sehingga beda lintasannya adalah dan syarat terpenuhi yaitu (2.5) Persamaan ini dinamakan sebagai syarat Bragg dan sudut θ sebagai sudut Bragg untuk penyinaran sinar-X oleh bidang-bidang atom yang dipisahkan pada jarak d dan n =1,2,3,…… dengan n adalah bilangan bulat, adalah panjang gelombang sinar-X, dan d adalah jarak kisi pada kristal, θ adalah sudut difraksi.

Pada waktu suatu material dikenai sinar-X, maka intensitas sinar yang ditransmisikan lebih rendah dari intensitas sinar datang. Hal ini disebabkan adanya penyerapan oleh material dan juga atom-atom dalam material tersebut. Berkas sinar-X yang dihamburkan tersebut ada yang saling menghilangkan karena fasenya berbeda dan ada juga yang saling menguatkan karena fasenya sama. Berkas sinar-X yang saling menguatkan itulah yang disebut sebagai berkas difraksi. Hukum Bragg merupakan perumusan matematika tentang persyaratan yang harus dipenuhi agar berkas sinar-X yang dihamburkan tersebut merupakan berkas difraksi.

Sinar yang dibiaskan akan ditangkap oleh detektor kemudian diterjemahkan sebagai sebuah puncak difraksi. Makin banyak bidang kristal yang terdapat dalam sampel, makin kuat intensitas pembiasan yang dihasilkannya. Tiap puncak yang muncul pada pola XRD mewakili satu bidang kristal yang memiliki orientasi tertentu. Puncak-puncak yang didapatkan dari data pengukuran ini kemudian dicocokkan dengan standar difraksi sinar-X untuk bahan jenis material. Standar ini disebut ICDD.

2.7 Scanning Electron Microscopy (SEM)

Suatu diagram skematik dari mikroskop elektron skaning ditunjukkan pada Gambar 2.6 dimana berkas sinar elektron difokuskan ke suatu titik dengan diameter sekitar 100 Å dan digunakan untuk melihat permukaan dalam suatu benda uji. Elektron-elektron dari benda uji difokuskan dengan suatu elektroda elektrostatik pada suatu alat pemantul yang dimiringkan. Sinar yang dihasilkan diteruskan melalui suatu pipa sinar pantulan ke suatu alat pembesar foto dan sinyal yang didapat digunakan untuk memodulasikan terangnya suatu titik osiloskop yang melalui suatu raster dengan adanya persesuaian dengan berkas sinar elektron pada permukaan benda uji. Gambaran yang diperoleh pada layar osiloskop sama dengan gambaran optik dan biasanya benda uji digeser ke arah

commit to user

15

kolektor pada sudut kecil (< 300) terhadap horizontal, untuk alat yang umum dipakai.

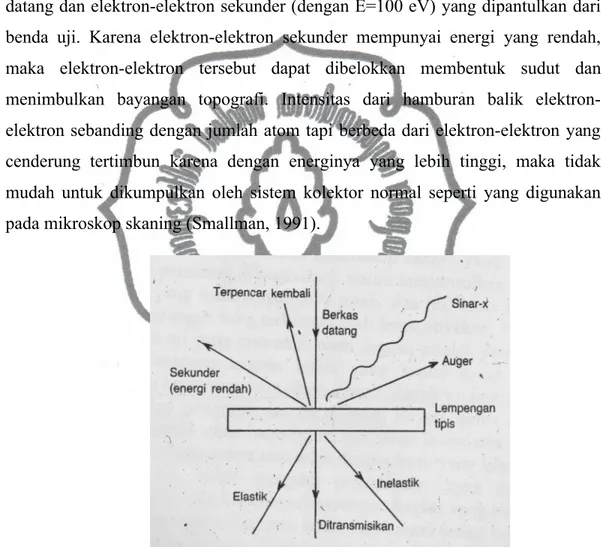

Sebagai pengertian awal, mikroskop elektron skaning menggunakan hamburan balik elektron-elektron (dengan E=30 kV) yang merupakan energi datang dan elektron-elektron sekunder (dengan E=100 eV) yang dipantulkan dari benda uji. Karena elektron-elektron sekunder mempunyai energi yang rendah, maka elektron-elektron tersebut dapat dibelokkan membentuk sudut dan menimbulkan bayangan topografi. Intensitas dari hamburan balik elektron-elektron sebanding dengan jumlah atom tapi berbeda dari elektron-elektron-elektron-elektron yang cenderung tertimbun karena dengan energinya yang lebih tinggi, maka tidak mudah untuk dikumpulkan oleh sistem kolektor normal seperti yang digunakan pada mikroskop skaning (Smallman, 1991).

Gambar 2.6. Pemancaran Elektron oleh Lempengan Tipis. (Smallman, 1991)

Pada SEM, gambar dibuat berdasarkan deteksi elektron baru (elektron sekunder) atau elektron pantul yang muncul dari permukaan sampel ketika permukaan sampel tersebut discan dengan sinar elektron. Elektron sekunder atau elektron pantul yang terdeteksi selanjutnya diperkuat sinyalnya, kemudian besar

amplitudonya ditampilkan dalam gradasi gelap terang pada layar monitor CRT (Cathode Ray Tube). Di layar CRT inilah gambar struktur obyek yang sudah diperbesar bisa dilihat. Pada proses operasinya, SEM tidak memerlukan sampel yang ditipiskan, sehingga bisa digunakan untuk melihat obyek dari sudut pandang tiga dimensi. Kata kunci dari prinsip kerja SEM adalah scanning yang berarti bahwa berkas elektron menyapu permukaan spesimen, titik demi titik dengan sapuan membentuk garis demi garis, mirip seperti gerakan mata yang membaca. Sinyal elektron sekunder yang dihasilkannyapun adalah dari titik pada permukaan, yang selanjutnya ditangkap oleh SEM detektor dan kemudian diolah dan ditampilkan pada layar CRT. Skanning koil yang mengarahkan berkas elektron bekerja secara sinkron dengan pengarah berkas elektron pada tabung layar monitor CRT, sehingga didapatkan gambar permukaan spesimen pada layar monitor. SEM dalam aplikasinya dilengkapi dengan fitur Energy Dispersive

X-Ray (EDX) yang mampu mengetahui komposisi (unsur) persentase massa

commit to user 17

BAB III

METODOLOGI PENELITIAN

3.1. Tempat dan Waktu Penelitian

Penelitian dilakukan dalam 3 proses meliputi:

a) Proses fabrikasi lapisan tipis di Laboratorium Material Jurusan Fisika FMIPA Universitas Sebelas Maret.

b) Proses annealing menggunakan furnace di UPT Laboratorium Pusat MIPA Sub Lab Fisika Universitas Sebelas Maret.

c) Proses karakterisasi XRD di Laboratorium FMIPA UNS dan karakterisasi SEM EDX di PPPGL Bandung.

Penelitian ini dilakukan pada bulan Agustus 2011 sampai Desember 2011. 3.2. Alat dan Bahan yang Digunakan

3.2.1.Alat yang Digunakan

Alat yang digunakan dalam penelitian ini meliputi alat sintesa dan karakterisasi. Alat-alat sintesa yang digunakan diantaranya pemotong substrat, penggaris, dan kaca sebagai alas pemotong substrat. Pinset digunakan untuk mengambil substrat. Substrat yang telah dipotong kemudian dicuci menggunakan

ultrasonic cleaner merk KA DA CHENG dan dikeringkan dengan hair dryer.

Larutan dan padatan ditimbang dengan analitik ohaus merk Mettler Toledo tipe AL204 dan selama proses penimbangan menggunakan pipet untuk larutan dan pinset untuk padatan. Bahan padatan dan larutan kemudian dicampur dalam erlenmeyer 25 mL dan dipanaskan menggunakan hot plate magnetic stirrer merk IKA® C-MAG tipe HS 7. Larutan yang telah tercampur dideposisikan di atas substrat yang diputar pada Spin coater merk CHEMAT technology dan dilanjutkan dengan proses annealing menggunakan Furnace merk Neytech Qex.

Alat-alat yang digunakan untuk karakterisasi adalah XRD merk Bruker dan SEM EDX merk JEOL.

3.2.2.Bahan yang Digunakan

Bahan-bahan yang digunakan dalam penelitian meliputi substrat Pt/Si yang dicuci dengan methanol (CH3OH), bahan pelarut, dan bahan terlarut. Bahan pelarut yang digunakan Asam Asetat (CH3COOH) dan Etylen Glikol (HOCH2CH2OH). Bahan terlarut yang digunakan adalah Barium Asetat [Ba(CH3COO)2], Titanium Isoporoksid [Ti(OC3H7)4], dan Zirkonium Butoxide [Zr(O(CH2)3CH3)4].

3.3. Metode Penelitian

Metode yang digunakan dalam penelitian ini adalah metode eksperimen. Pembuatan lapisan tipis Barium Zirkonium Titanat (BZT) sesuai dengan diagram alir pada Gambar 3.1. Langkah-langkah yang dilakukan pada penelitian ini meliputi : persiapan substrat, pembuatan larutan, proses spin coating dan proses

commit to user

19

Gambar 3.1. Diagram Alir Penelitian

3.3.1.Persiapan Substrat

Substrat yang digunakan pada penelitian ini adalah substrat Pt/Si dengan orientasi bidang (111) yang dipotong dengan ukuran 0,5 cm x 0,5 cm seperti Gambar 3.2. Substrat Pt/Si dicuci dengan metanol dan digetarkan dengan

Gambar 3.2. Pencucian Substrat dengan Ultrasonic Cleaner

3.3.2. Pembuatan Larutan

Pembuatan larutan dimulai dengan menghitung dan menimbang massa bahan. Bahan yang digunakan meliputi Barium Asetat [Ba(CH3COO)2], Titanium Isopropoksid [Ti(OC3H7)4], Zirkonium Butoxide [Zr(O(CH2)3CH3)4], Asam Asetat (CH3COOH) dan Etilen Glikol (HOCH2CH2OH) dalam satuan gram. Bahan-bahan ditimbang pada neraca analitik ohaus seperti Gambar 3.3.

Gambar 3.3. Penimbangan Bahan dengan Neraca Analitik Ohaus

Bahan yang telah dicampur dalam erlenmeyer kemudian diaduk menggunakan magnetic stirrer untuk mempercepat kehomogenan larutan seperti pada Gambar 3.4. Larutan yang sudah tercampur homogen dipanaskan pada hot

commit to user

21

jumlah zat yang hilang selama proses pemanasan. Pemanasan pada hot plate diset pada suhu 90 C selama 30 menit agar tidak terjadi kristalisasi akibat menguapnya H2O. Molaritas larutan yang digunakan adalah 0,5 M.

Gambar 3.4. Pencampuran Bahan Gambar 3.5. Proses Pengadukan dan Pemanasan Menggunakan Hot Plate

Magnetic Stirrer

Gambar 3.6. Wadah Tempat Menyimpan Larutan

Tahap akhir dari pembuatan larutan adalah penuangan larutan ke dalam wadah bersih yang ditutup dengan rapat. Wadah ditutup rapat dan diberi label sesuai dengan jenis larutan, konsentrasi perbandingan bahan serta tanggal

pembuatan larutan seperti Gambar 3.6 agar tidak terjadi kesalahan dalam pengambilan larutan.

3.3.3. Proses Spin Coating dan Hydrolisis

Penelitian ini menggunakan metode sol gel yang disiapkan dengan spin

coater. Pendeposisian larutan dilakukan dengan cara meneteskan larutan di atas

substrat Gambar 3.7 dan diputar di atas spin coater dengan kecepatan putar 4000 rpm selama 30 detik seperti Gambar 3.8.

Gambar 3.7. Proses Pendeposisian Larutan

Gambar 3.8. Proses Spin Coating Menggunakan Spin Coater

Substrat yang telah melalui proses spin coating selanjutnya dipanaskan di atas hot plate pada suhu 300 C selama 5 menit seperti Gambar 3.9. Proses pemanasan berfungsi untuk menghilangkan kandungan air dari sampel. Sampel ditetesi lagi dan berulang sampai diperoleh jumlah lapis 3 dan 5 lapis.

commit to user

23

Gambar 3.9. Proses Pemanasan/Hidrolisis dengan Hot Plate

3.3.4. Annealing

Proses annealing ini meliputi pemanasan sampel yang telah dibuat menggunakan furnace Naytech Qex Gambar 3.10 pada suhu 800 C dengan variasi parameter holding time yaitu 1,2,3, dan 4 jam. Heating rate yang digunakan dalam parameter adalah 3 C/menit. Perulangan pada furnace sesuai dengan jumlah lapis yang dibuat yaitu 3 dan 5 lapis.

Gambar 3.10. Proses Annealing dengan Furnace Merk Naytech Qex

3.3.5.Karakterisasi

Setelah proses penumbuhan lapisan tipis di atas substrat Pt telah selesai maka sampel akan diuji atau dikarakterisasi dengan X-Ray Diffraction (XRD),

Karakterisasi menggunakan XRD untuk mengetahui struktur kristal, SEM EDX untuk mengetahui komposisi serta morfologi yang meliputi ukuran butir dan ketebalan tipis BZT.

3.3.5.1. X-Ray Diffraction (XRD)

Teknik ini digunakan untuk mengidentifikasi struktur kristal yang terbentuk pada masing-masing sampel yang telah diannealing pada suhu 800 C dengan variasi holding time 1,2,3, dan 4 jam pada jumlah lapis 3 dan 5 lapis. Data yang diperoleh berupa intensitas (I) dan sudut hamburan (2θ) yang ditransformasikan dalam bentuk puncak-puncak difraksi. Bidang kristal diwakili oleh setiap puncak yang terbentuk pada pola XRD yang kemudian dicocokkan dengan standar difraksi sinar-X yaitu International Center for Diffraction Data (ICDD).

Gambar 3.11. Karakterisasi dengan XRD Merk Bruker

3.3.5.2. SEM EDX

Karakterisasi SEM merupakan pemeriksaan dan analisis permukaan. Diperoleh foto permukaan dari lapisan tipis yang diuji. Foto permukaan yang diperoleh merupakan gambar topografi dengan menampilkan tonjolan dan

commit to user

25

lekukan/tekstur permukaan sehingga diperoleh morfologi dan ketebalan lapisan tipis yang diuji. SEM dilengkapi dengan fitur EDX yang mampu menampilkan unsur-unsur (komposisi) suatu lapisan.

3.4. Teknik Analisis Data

Analisa yang dilakukan meliputi analisa struktur kristal didapatkan dari hasil karakterisasi peralatan XRD yang berupa nilai 2θ dan intensitas sehingga diketahui struktur kristal dan orientasi bidang yang muncul. Analisa komposisi, ukuran butir, dan ketebalan didapatkan dari hasil karakterisasi SEM EDX. Pengukuran butir dan ketebalan hasil karakterisasi SEM dihitung menggunakan Program CorelDRAW X4.

commit to user BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Pada penelitian ini telah dilakukan penumbuhan lapisan tipis BaZr0,2Ti0,8O3 di atas substrat Pt/Si. Metode sol gel yang disiapkan dengan spin coater. Variasi yang dilakukan dalam proses penumbuhan lapisan tipis ini adalah holding time (waktu tahan) pada proses annealing yaitu 1, 2, 3, dan 4 jam yang divariasikan dengan jumlah lapis yaitu 3 lapis dan 5 lapis.

Pada penumbuhan lapisan tipis BZT yang diamati langsung dengan mata terjadi perbedaan gradasi warna dan perubahan tingkat penyebaran warna setelah proses spin coating dari permukaan substrat yang tidak berwarna menjadi warna pelangi yang masih cenderung bening. Setelah proses spin coater dilanjutkan dengan proses hidrolisis yaitu pemanasan pada hot plate pada suhu 300 C. Perubahan gradasi warna tidak terlalu signifikan yaitu, untuk 5 lapis ada bintik kecil di sekeliling warna pelangi dan cenderung bening. Terjadinya perubahan warna setelah proses hidrolisis di atas hot plate dengan suhu 300 C diasumsikan karena terjadi pelepasan air oleh substrat akibat proses pemanasan. Setelah diperoleh 5 lapis dilanjutkan dengan proses annealing dengan variasi holding time 1, 2, 3, dan 4 jam.

Lapisan tipis BaZr0,2Ti0,8O3 selanjutnya dikarakterisasi menggunakan EDX, XRD, dan SEM. Peralatan EDX untuk mengetahui komposisi (jumlah unsur) lapisan tipis BZT, peralatan XRD untuk mengetahui struktur kristal lapisan tipis BZT dan peralatan SEM untuk mengetahui morfologi yang meliputi ketebalan dan ukuran butir lapisan tipis BZT.

4.1. Karakterisasi Komposisi

Analisis suatu material dapat dilengkapi Energy Dispersive X-Ray (EDX) yang merupakan karakterisasi material dengan sinar-X yang diemisikan ketika

commit to user

27

Unsur Jumlah Lapis

material mengalami tumbukan dengan elektron. Sinar-X diemisikan dari transisi elektron dari lapisan kulit atom karena itu tingkat energinya tergantung dari tingkat energi kulit atom. Dengan mendeteksi tingkat energi yang dipancarkan dari sinar-X dan intensitasnya maka dapat diketahui atom penyusun material dan persentase massanya. EDX digunakan untuk mengetahui unsur-unsur suatu bahan yang dalam penelitian ini Ba, Zr, Ti, dan Pt sebagai substrat.

Tabel 4.1.

Hasil EDX (at%) BZT pada Holding Time 3 Jam dengan Variasi Jumlah Lapis

Pt Ba Zr Ti

1 Lapis 39,23 14,10 32,26 14,41

3 Lapis 30,77 26,09 15,77 27,37

5 Lapis 14,12 40,63 5,63 39,62

Hasil karakterisasi menggunakan peralatan EDX untuk persen atom (at%) pada holding time 3 jam dengan variasi jumlah lapis dapat dilihat dari Tabel 4.1. Pada Tabel 4.1 terlihat bahwa unsur-unsur pembentuk lapisan tipis BZT yaitu Barium, Zirkonium, dan Titanium telah terdeposit di atas substrat Pt. Persen atom (at%) unsur pembentuk lapisan tipis BZT yaitu Ba dan Ti mengalami peningkatan seiring dengan pertambahan jumlah lapis. Sementara untuk unsur Zr dengan bertambahnya jumlah lapis, persen atom (at%) mengalami penurunan. Pt sebagai substrat juga muncul dalam karakterisasi menggunakan EDX dan nilainya juga mengalami penurunan seiring dengan bertambahnya jumlah lapis. Berkurangnya unsur-unsur meliputi Zr dan Pt dikarenakan dominasi pertambahan jumlah persen atom (at%) oleh unsur-unsur Ba dan Ti.

4.2. Karakterisasi XRD

Struktur kristal pada sampel diperoleh melalui uji menggunakan peralatan XRD yang ditunjukkan oleh hasil pengukuran yang berkaitan antara intensitas puncak difraksi (mewakili sumbu y) dengan sudut 2θ (mewakili sumbu x). Struktur kristal dapat ditentukan dengan cara melihat posisi puncak yang tercantum dalam grafik hubungan 2θ dengan intensitas puncak difraksi. Puncak-puncak yang diperoleh dicocokkan dengan International Center for Diffraction

Data (ICDD). Pada penelitian ini menggunakan XRD target Cu dengan panjang

gelombang 1,5406 Å.

Hasil karakterisasi menggunakan peralatan XRD diperoleh grafik hubungan antara sudut difraksi (2θ) dan intensitas (I). Puncak-puncak difraksi menunjukkan bahwa sampel BZT yang ditumbuhkan merupakan kristal. Puncak-puncak yang muncul dari hasil karakterisasi menggunakan XRD dicocokkan dengan ICDD PDF #360019 untuk mengidentifikasikan lapisan tipis BZT dan ICDD PDF #870642 untuk mengidentifikasikan substrat Pt.

4.2.1.Variasi Holding Time pada 3 Lapis

Pola difraksi lapisan tipis BZT dengan variasi holding time dapat dilihat pada Gambar 4.1. Setelah dicocokkan dengan data ICDD data base PDF #360019 puncak-puncak yang muncul teridentifikasi milik BZT yaitu pada orientasi bidang (001), (011), (111), (002), (012), dan (112). Gambar 4.1 menunjukkan bahwa pada 3 lapis pola difraksi cenderung sama untuk semua orientasi bidang. Tabel 4.2 menunjukkan intensitas mengalami kenaikan pada holding time 1 jam ke holding

time 2 jam kecuali pada bidang (112). Pada bidang (001), (002), dan (012)

intensitas mengalami kenaikan pada holding time 2 jam ke 3 jam sedangkan pada bidang (011), (111), dan (112) intensitas mengalami penurunan. Untuk semua orientasi bidang pada holding time 4 jam intensitas mengalami penurunan.

Tingkat kekristalan yang ditunjukkan dengan besarnya intensitas pada lapisan tipis BZT 3 lapis, tidak dipengaruhi oleh holding time. Hal ini juga seperti

commit to user

29

Bidang Intensitas

ditunjukkan pada besarnya ketebalan lapisan tipis, yang menurun seiring dengan bertambahnya holding time. Makin lama holding time makin ramping lebar puncak, yang menandakan ukuran partikel makin besar akibat lama panas yang diberikan.

Gambar 4.1.

Pola Difraksi Lapisan Tipis BZT untuk Variasi HoldingTime pada 3 Lapis Tabel 4.2.

Intensitas Lapisan Tipis BZT untuk Variasi Holding Time pada 3 Lapis

1 Jam 2 Jam 3 Jam 4 Jam

(001) 3328 3336 3808 2182 (011) 5434 5530 4471 4137 (111) 2513 2645 2391 1910 (002) 2909 3017 3264 2863 (012) 1611 1637 1715 1376 (112) 1627 1565 1403 1238

Bidang

Intensitas

4.2.2.Variasi Holding Time pada 5 Lapis

Pola difraksi lapisan tipis BZT pada 5 lapis dengan variasi holding time dapat dilihat pada Gambar 4.2. Setelah dicocokkan dengan data ICDD data base puncak-puncak yang muncul teridentifikasi milik BZT yaitu pada orientasi bidang (001), (011), (111), (002), (012), dan (112).

Gambar 4.2.

Pola Difraksi Lapisan Tipis BZT untuk Variasi Holding Time pada 5 Lapis Tabel 4.3.

Intensitas Lapisan Tipis BZT untuk Variasi Holding time pada 5 Lapis

1 Jam 2 Jam 3 Jam 4 Jam

(001) 2999 4618 4022 3868 (011) 7136 6393 7500 8268 (111) 2861 2946 3102 3071 (002) 2715 2980 2937 3087 (012) 1502 1735 1732 1629 (112) 1812 1831 1987 1970

commit to user

31

Dari Tabel 4.2 dapat diketahui nilai intensitas dari semua orientasi bidang kristal BZT untuk variasi holding time pada 5 lapis. Berbeda dengan jumlah lapisan 3 lapis, pada 5 lapis ini seiring dengan bertambahnya holding time intensitas pada suatu orientasi bidang tertentu makin besar. Perbedaan ini disebabkan karena jumlah BZT yang terdeposit di atas susbtrat makin banyak, yang ditandai dengan ketebalan. Akibatnya kecenderungan membentuk orientasi bidang yang disukai (prefered orientation) makin besar seiring dengan bertambahnya holding time.

4.2.3.Variasi Jumlah Lapis dengan Holding Time 3 Jam

Dari Gambar 4.3 terlihat bahwa kenaikan jumlah lapis yaitu dari 3 lapis ke 5 lapis menunjukkan pola difraksi yang semakin bagus. Setelah dicocokkan dengan data ICDD data base puncak-puncak yang muncul teridentifikasi milik BZT yaitu pada orientasi bidang (001), (011), (111), (002), (012), dan (112). Intensitas tiap-tiap orientasi bidang kristal BZT mengalami kenaikan seiring bertambahnya jumlah lapis kecuali pada bidang (002). Hal ini dikarenakan makin banyak jumlah lapis maka unsur-unsur pembentuk BZT yang meliputi barium, zikonium, dan titanium yang terdeposit di atas substrat Pt/Si semakin banyak jumlahnya sehingga kecenderungan membentuk kristal pada suatu orientasi bidang tertentu semakin besar. Secara keseluruhan, berdasarkan Tabel 4.4 kenaikan jumlah lapis berpengaruh terhadap semakin tingginya nilai intensitas pada pola difraksi lapisan tipis BZT.

Intensitas Bidang

Gambar 4.3.

Pola Difraksi Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada Holding Time 3 Jam Tabel 4.4.

Intensitas Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada Holding time 3 Jam

4.3. Karakterisasi Morfologi

Karakterisasi morfologi adalah uji sampel menggunakan Scanning Electron

Microscopy (SEM). Peralatan ini menggunakan hamburan balik elektron-elektron

dan elektron-elektron sekunder yang dipantulkan dari sampel. Elektron-elektron 3 lapis 5 lapis (001) 3808 4022 (011) 4471 7500 (111) 2391 3102 (002) 3017 2980 (012) 1591 1661 (112) 1403 1987

commit to user

33

sekunder ini mempunyai energi yang rendah sehingga dapat dibelokkan membentuk sudut dan menimbulkan bayangan topografi yang berupa gambar. Dalam penelitian ini digunakan perbesaran SEM 20000 dan 40000 kali pada sampel uji dengan variasi holding time 1, 2, 3 dan 4 jam pada 3 lapis dan 5 lapis. Karakterisasi morfologi menggunakan SEM diperoleh ukuran butir dan ketebalan lapisan tipis BZT.

4.3.1.Variasi Holding Time pada 3 Lapis

Gambar 4.4.

Foto SEM Lapisan Tipis BZT untuk Variasi Holding time pada 3 Lapis (a)1 jam (b) 2 jam (c) 3 jam (d) 4 jam

(a)

(b)

Gambar 4.4 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi holding time pada 3 lapis dengan perbesaran 40000 kali. Pada Gambar 4.4 (a) holding time 1 jam terlihat bahwa butiran masih belum terbentuk sehingga batas butir tidak kelihatan. Pada holding time 2 dan 3 jam, butiran sudah mulai membentuk dengan batas butir yang sudah kelihatan sehingga ukuran butirnya dapat ditentukan seperti apa yang tertera pada Tabel 4.5. Pada Gambar 4.4 (d) butiran terlihat berukuran besar tetapi tidak memiliki ukuran yang sama dan batas butirnya tidak jelas sehingga sulit untuk menentukan ukuran butirnya. Penambahan holding time mengakibatkan bertambahnya ukuran butir yang disebabkan proses difusi antar butiran.

Tabel 4.5.

Ukuran Butir Lapisan Tipis BZT untuk Variasi Holding time pada 3 Lapis

Holding

Time 1 Jam 2 Jam 3 Jam 4 Jam

Ukuran Butir tidak dapat dihitung 181,03 ± 4,59 nm 96,11 ± 3,01 nm tidak dapat dihitung 4.3.2.Variasi Holding Time pada 5 Lapis

Gambar 4.5 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi holding time pada 5 lapis dengan perbesaran 40000 kali. Gambar 4.5 (b) holding time 2 jam dan Gambar 4.5 (c) holding time 3 jam ukuran butirnya tidak dapat dihitung karena butiran menggerombol. Gambar 4.5(d) holding time 4 jam batas butir tidak terlihat jelas sehingga ukuran butir tidak dapat dihitung.

Tabel 4.6.

Ukuran Butir Lapisan Tipis BZT untuk Variasi Holding time 5 Lapis Holding

Time 1 Jam 2 Jam 3 Jam 4 Jam

Ukuran Butir 139,66 ± 4,22 nm tidak dapat dihitung tidak dapat dihitung tidak dapat dihitung

commit to user

35

(a) (b)

(c) (d)

Gambar 4.5.

Foto SEM Lapisan Tipis BZT untuk Variasi Holding time pada 5 Lapis (a) 1 jam (b) 2 jam (c) 3 jam (d) 4 jam

Hasil karakterisasi menggunakan SEM terlihat bahwa untuk variasi holding

time 1 jam hingga 4 jam, secara kasat mata ukuran butir bertambah besar. Namun

karena pengaruh pemanasan di furnace, batas butir tidak terlihat jelas sehingga sulit didapatkan ukuran butir. Pada semua nilai holding time baik 1, 2, 3, dan 4 jam menununjukkan bahwa ukuran butir semakin besar seiring naiknya holding

time dari 1 jam ke 4 jam. Hal ini disebabkan makin lama holding time makin lama

butiran memiliki kesempatan untuk tumbuh dan berdifusi dengan butiran yang lain sehingga didapatkan butiran yang lebih besar.

4.4. Ketebalan Lapisan Tipis BZT

4.4.1.Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada

Holding Time 1 Jam

Gambar 4.6 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi jumlah lapis pada holding time 1 jam dengan perbesaran 20000 kali. Dari Tabel 4.7 menunjukkan bahwa pada holding time 1 jam ketebalan semakin besar seiring bertambahnya jumlah lapis. Dengan bertambahnya jumlah lapis unsur pembentuk lapisan tipis semakin banyak sehingga lapisan menjadi semakin tebal.

(a) (b)

Gambar 4.6. Foto SEM Tampang Lintang Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 1 Jam

(a) 3 lapis (b) 5 lapis Tabel 4.7.

Ketebalan Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 1 Jam

Jumlah Lapis 3 Lapis 5 Lapis

Ketebalan 659,26 ± 1,56 nm 914,82 ± 3,65 nm 4.4.2.Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada

Holding Time 2 Jam

Gambar 4.7 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi jumlah lapis pada holding time 2 jam perbesaran 20000 kali. Dari

lapisan BZT

commit to user

37

Tabel 4.8 menunjukkan bahwa pada holding time 2 jam ketebalan semakin besar seiring bertambahnya jumlah lapis. Dengan bertambahnya jumlah lapis unsur pembentuk lapisan tipis semakin banyak sehingga lapisan menjadi semakin tebal.

Gambar 4.7. Foto SEM Tampang Lintang Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 2 Jam

(a) 3 lapis (b) 5 lapis Tabel 4.8.

Ketebalan Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 2 Jam

Jumlah Lapis 3 Lapis 5 Lapis

Ketebalan 515,87 ± 20,33 nm 661,11 ± 2,11 nm

4.4.3.Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada

Holding time 3 jam

Gambar 4.8 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi jumlah lapis pada holding time 3 jam perbesaran 20000 kali. Dari Tabel 4.9 menunjukkan bahwa pada holding time 3 jam, ketebalan semakin besar seiring bertambahnya jumlah lapis. Dengan bertambahnya jumlah lapis unsur pembentuk lapisan tipis semakin banyak sehingga lapisan menjadi semakin tebal.

a) (b)

substrat lapisan BZT lapisan

BZT

Gambar 4.8. Foto SEM Tampang Lintang Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 3 Jam

(a) 3 lapis (b) 5 lapis Tabel 4.9.

Ketebalan Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 3 Jam

Jumlah Lapis 3 Lapis 5 Lapis

Ketebalan 437,74 ± 3,25 nm 675,48 ± 3,78 nm

4.4.4.Ketebalan Lapisan Tipis BZT untuk Variasi Jumlah Lapis pada

Holding Time 4 jam

Gambar 4.9 menunjukkan hasil karakterisasi morfologi menggunakan SEM dengan variasi jumlah lapis pada holding time 4 jam perbesaran 20000 kali. Dari Tabel 4.10 menunjukkan bahwa lapisan tipis BZT pada holding time 4 jam, ketebalan semakin besar seiring bertambahnya jumlah lapis. Dengan bertambahnya jumlah lapis unsur pembentuk lapisan tipis semakin banyak sehingga lapisan menjadi semakin tebal.

Tabel 4.10.

Ketebalan Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding Time 4 Jam

(a) (b)

Jumlah Lapis 3 Lapis 5 Lapis

Ketebalan 576,87 ± 3,49 nm 953,70 ± 2,98 nm substrat substrat lapisan BZT lapisan BZT Si

commit to user

39

Gambar 4.9. Foto SEM Tampang Lintang Lapisan Tipis BZT Variasi Jumlah Lapis pada Holding time 4 Jam

(a) 3 lapis (b) 5 lapis

Pada semua nilai holding time baik 1 jam, 2, 3, dan 4 jam menununjukkan bahwa nilai ketebalan lapisan tipis semakin besar seiring naiknya jumlah lapisan dari 3 lapis ke 5 lapis. Hal ini dipengaruhi oleh semakin banyak jumlah lapis, unsur yang terdeposit pada substrat semakin banyak sehingga lapisan semakin tebal.

Dari keseluruhan sampel yang dibuat, lapisan tipis BZT yang optimal dibuat pada proses annealing dengan holding time 4 jam dengan jumlah lapis 5. Hal ini dengan melihat hasil karakterisasi XRD dan SEM EDX.

(a) (b)

substrat substrat lapisan

BZT lapisan

commit to user BAB V

KESIMPULAN DAN SARAN 5.1. Kesimpulan

Sesuai dengan hasil penelitian dan pembahasan, serta berdasarkan pada tujuan penelitian dapat diambil kesimpulan sebagai berikut:

1. Holding time berpengaruh pada tingkat kekristalan dan ukuran butir lapisan tipis BZT. Semakin lama holding time maka ukuran butir makin besar. Pada lapisan tipis BZT 3 lapis, intensitas sinar-X terdifraksi paling besar pada

holding time 2 jam, akan tetapi lebar puncak paling kecil pada holding time 4

jam. Pada lapisan tipis BZT 5 lapis, makin lama holding time maka tingkat kekristalan semakin bagus yaitu intensitas sinar-X terdifraksi makin besar dan lebar puncak mengecil.

2. Jumlah lapis berpengaruh terhadap komposisi unsur, ketebalan lapisan tipis dan tingkat kekristalan. Semakin banyak jumlah lapis maka komposisi unsur pembentuk BZT semakin banyak dan lapisan semakin tebal serta intensitas sinar-X yang terdifraksi makin besar.

5.2. Saran

Penelitian ini masih terdapat kekurangan sehingga diharapkan untuk penelitian selanjutnya perlu dilakukan pembuatan larutan dengan molaritas yang lebih kecil dari 0,5 M agar larutan yang digunakan untuk melapisi substrat tidak berubah keruh untuk waktu yang lebih lama dan mengurangi keretakan akibat