BAB V ANALISA 5.1 Diagram Fish Bone

Untuk mengetahui secara lebih jelasnya mengenai factor-faktor yang menyebabkan kerusakan produk hasil cetakan set off / flek yang diterangkan diatas dan sudah dapat difungsikan kedalam diagram sebab akibat (fish bone). Atas dasar factor yang sudah diketahui sebelumnya, maka diagram sebab akibat (fish bone) dapat digambarkan sebagai berikut.

Gambar V.1

Untuk lebih jelasnya mengenai diagram diatas akan dijelaskan satu persatu. 5.1.1 Faktor Mausia

Terlalu Cepat Cetak Balikan

Operator terlalu cepat melakukan cetak balikan, sementara cetakan masih belum kering (belum siap untuk cetakbalikan)

Operator Kurang Mengerti Pemberian Spray Powder

Dengan menggunakan spray powder sesuai dengan kapasitas yang digunakan akan dapat mengurangi tingkat reject set of

5.1.2 Faktor Mesin

Mesin Tidak Dilengkapi Dengan Pengatur Kadar Fountain

Dikarenakan mesin tidak dilengkapi dengan pengatur kadar fountain sehingga operator tidak mengetahui kadar fountain yang harus digunakan dan tidak terjadi ink water balance dan dapat mengakibatkan kadar tinta terlalu tinggi dan dapat pula sebaliknya.

Mesin Tidak Dilengkapi Dengan Dryer

Dikarenakan mesin tidak dilengkapi dryer maka hasil cetakan tidak cepat kering sehingga kemungkinan hasil output reject set of terjadi pada saat proses cetak balikan dan proses penumpukan hasil cetak.

5.1.3 Faktor Methode

Temperatur Ruangan Terlalu Lembab

Dengan temperature ruangan yang lembab menyebabkan hasil cetakan tidak cepat kering sehingga kemungkinan hasil output reject set of terjadi pada saat proses cetak balikan dan proses penumpukan hasil cetak.

Dengan tumpukan yang terlalu tinggi menyebabkan tekanan terhadap output cetakan semakin besar terutama untuk cetakan yang berada pada tumpukan paling bawah.

Presentase Air Pembasah (Fountain) Berlebihan

Dikarenakan presentase air pembasah yang berlebihan membuat kadar PH pada air akan tinggi (asam) sehingga mengakibatkan semakin tinggi tingkat density dan kadar tinta pada cetakan tinggi (tebal) menyebabkan mudah set of.

Ukuran Dencity Antar Mesin dan DCP Berbeda

Dikarenakan setiap mesin mempunyai profile yang berbeda-beda sehingga setiap mesin membutuhkan tingkat density yang berbeda-beda untuk menyamakan warna cetakan dengan dengan panduan warna / DCP (Digital Colour Proff) semakin tinngi tingkat density semakin tinggi kadar tinta pada cetakan (tebal) menyebabkan mudah set of.

5.1.4 Faktor Material

Kualitas Kertas Tidak Bagus

Kualitas kertas tidak bagus yang dapat menyebakan set of ialah jenis kertas yang daya serapnya terhadap tinta tidak bagus sehingga menyebakan cetakan tidak cepat kering. Kualitas Tinta Tidak Bagus

Kulaitas tinta yang tidak bagus yang dapat menyebabkan set of ialah jenis tinta yang yang tidak mudah diserap oleh kertas.

Kualitas Air Pembasah (Fountain) Tidak Bagus

Dengan kualitas fountain yang tidak bagus menyebabkan mesin membutuhkan tingkat density yang tinggi agar warna dapat sesuai dengan panduan warna / DCP (Digital Clour Proff) sehingga kadar tinta pada cetakan tinggi (tebal) menyebabkan mudah set of.

Setelah diketahui factor-faktor penyebab yang dapat menghambat kebaikan mutu tersebut, maka perlu diadakan langkah-langkah perbaikan agar proses produksi selanjutnya

tidak terjadi hal yang sama atau setidaknya ada perbaikan sehingga jumlah kerusakan dapat dikurangi sehingga pemborosan akan biaya produksi dapat ditekan.

Melaksanakan pengandalian mutu yang baik di perusahaan, diperlukan adanya kerjasama di semua bidang yang ada pada bidang kendali mutu.Setelah melihat permasalahan terebut perlu kiranya penulis mencari pemecahan atas masalah diatas.

Untuk mempermudah berikut penulis menyajikan diagram fish bone untuk pemecahan masalah tersebut.

Gambar V.2

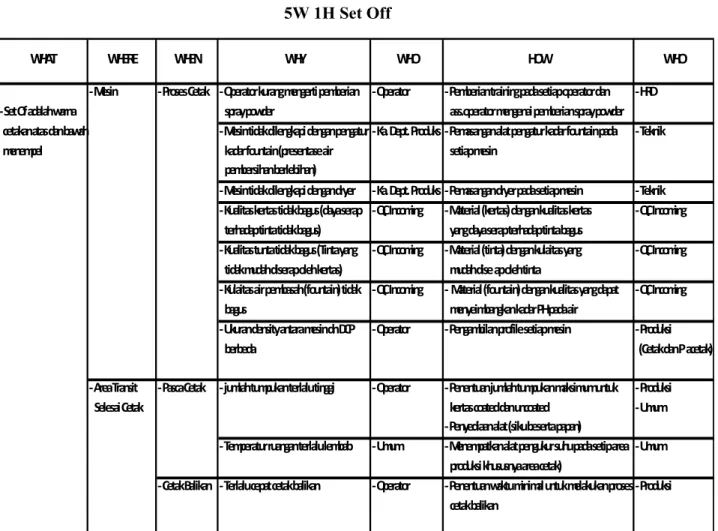

5.2 5W 1H

Untuk selanjutnya analisa masalah menggunakan 5W1H.yaitu What (apa itu reject set of), Where (dimana saja reject set of itu terjadi), When (kapan waktu terjadinya reject set of), Who (Siapa yang menyebabakan atau bertanggung jawab sehingga terjadinya reject set of), Why (kenapa bias terjadi reject set of), How (bagaimana cara mengurangi bahkan menghilangkan reject set of).

Untuk lebih jelasnya analisa 5W1H akan ditambilkan dalam bentuk table sebagai berikut.

Tabel V.1 5W 1H Set Off

WHAT WHERE WHEN WHY WHO HOW WHO

- Mesin - Proses Cetak - Operator kurang mengerti pemberian - Operator - Pemberian training pada setiap operator dan - HRD - Set Of adalah warna spray powder ass.operator mengenai pemberian spray powder cetakan atas dan bawah - Mesin tidak dilengkapi dengan pengatur - Ka. Dept. Produks - Pemasangan alat pengatur kadar fountain pada - Teknik menempel kadar fountain (presentase air setiap mesin

pembersihan berlebihan)

- Mesin tidak dilengkapi dengan dryer - Ka. Dept. Produks - Pemasangan dryer pada setiap mesin - Teknik - Kualitas kertas tidak bagus (daya serap - QC Incoming - Material (kertas) dengan kualitas kertas - QC Incoming terhadap tinta tidak bagus) yang daya serap terhadap tinta bagus

- Kualitas tunta tidak bagus (Tinta yang - QC Incoming - Material (tinta) dengan kulaitas yang - QC Incoming tidak mudah diserap oleh kertas) mudah diseap oleh tinta

- Kulaitas air pembasah (fountain) tidak - QC Incoming - Material (fountain) dengan kualitas yang dapat - QC Incoming bagus menyeimbangkan kadar PH pada air

- Ukuran density antara mesin dn DCP - Operator - Pengambilan profile setiap mesin - Produksi

berbeda (Cetak dan Pacetak)

- Area Transit - Pasca Cetak - jumlah tumpukan terlalu tinggi - Operator - Penentuan jumlah tumpukan maksimum untuk - Produksi Selesai Cetak kertas coated dan uncoated - Umum

- Penyediaan alat (siku beserta papan)

- Temperatur ruangan terlalu lembab - Umum - Menempatkan alat pengukur suhu pada setip area - Umum produksi khususnya area cetak)

- Cetak Balikan - Terlalu cepat cetak balikan - Operator - Penentuan waktu minimal untuk melakukan proses- Produksi cetak balikan

5.3 SOLUSI DARI ANALISA DIAGRAM FISH BONE dan 5W 1H 5.3.1 Faktor Mausia

Penentuan waktu untuk cetak balikan

Dengan adanya penentuan jangka waktu minimal setelah dicetak sampai akan dilakukanya cetak balikan berdasarkan jensi kertas (coated dan uncoated) akan mengurangi resiko hasil cetakan set of

- Bagian yang terkait untuk penentuan waktu minimal untuk mealukan proses cetak balikan ialah Dept. Produksi (Penentuan dilakukan oleh Ka.Dept Produksi)

Operator Memahami Pemberian Spray Powder

Dikarenakan operator sudah memahami menggunakan spray powder sesuai dengan kapasitas yang digunakan akan dapat mengurangi tingkat reject set of.

- Bagian yang terkait agar operator dapat memahami pemberian spray powder ialah Dept.HRD (untuk memberikan training pada setiap operator cetak sheet)

5.3.2 Faktor Mesin

Mesin Tidak Dilengkapi Dengan Pengatur Kadar Fountain

Dikarenakan mesin sudah dilengkapi dengan pengatur kadar fountain sehingga operator tidak perlu mengatur sendiri kadar fountain yang harus digunakan sehingga ink water balance (keseimbangan antara presentasi jumlah tinta dan air pada mesin)

Bagian yang terkait ialah Dept. Teknik untuk pemasangan alat pengatur kadar fountain pada setiap mesin dengan pengajuan oleh Dept.Produksi diwakili oleh Ka.Dept Produksi.

Dikarenakan mesin dilengkapi dryer maka hasil cetakan akan cepat kering sehingga mengurangi kemungkinan hasil output reject set of terjadi pada saat proses cetak balikan dan proses penumpukan hasil cetak.

- Bagian yang terkait ialah Dept. Teknik untuk pemasangan dryer pada setiap mesin. Dengan pengajuan oleh Dept.Produksi diwakili oleh Ka.Dept Produksi.

5.3.3 Faktor Methode

Temperatur Ruangan Sesuai

Dengan temperatur ruangan yang sesuai (tidak lembab) menyebabkan hasil cetakan cepat kering sehingga mengurangi kemungkinan hasil output reject set of terjadi pada saat proses cetak balikan dan proses penumpukan hasil cetak.

- Bagian yang terkait ialah Dept. Umum (menempatkan alat pengukur kelembabpan pada setiap area produksi khususnya area cetak)

Jumlah Tumpukan tidak Terlalu Tinggi

Dengan tumpukan yang tidak terlalu tinggi menyebabkan tekanan terhadap output cetakan semakin kecil terutama untuk cetakan yang berada pada tumpukan paling bawah, dikarenakan area bag.cetak yang terbatas

- Bagian yang terkait ialah Dept.Produksi dalam penentuan jumlah tumpukan maksimum untuk kertas coated dan uncoated.

- Bagian yang terkait ialah Dept. Umum dalam penyedian alat berupa siku beserta papan agar tidak terlalu banyak menggunakan pallet

InkWater Balance

Dengan keseimbangan presentase air dan tinta maka tidak memerlukan density warna yang tinggi agar warna cetakan sesuai dengan panduan warna / DCP (Digital Colour Proff) Pengambilan profile setiap mesin

Dikarenakan setiap mesin mempunyai profile yang berbeda-beda sehingga setiap mesin membutuhkan tingkat density yang berbeda-beda untuk menyamakan warna cetakan dengan panduan warna / DCP (Digital Colour Proff), dengan penggunaan DCP dan ruster yang digunakan untuk mencetak berdasarakan mesin yang digunakan sehingga tingkat density tinta tidak terlalu tinggi menyebabkan tinta tidak terlalu tebal dan lebih cepat kering.

- Bagian yang terkait ialah Dept. Produksi (Bag.Pracetak) melakukan pengambilan profile setiap mesin cetak (Bag. Cetak).

5.3.4 Faktor Material

Kualitas Kertas Bagus (terutama daya serap)

Kualitas kertas bagus yang daya serapnya terhadap tinta bagus sehingga menyebakan cetakan cepat kering

- Bagian yang terkait ialah Dept. QC (QC incoming) memastikan kualitas material (kertas) yang datang sudah memenuhi standarisasi yang sudah ditetapkan oleh perusahaan.

Kualitas Tinta Bagus

Kulaitas tinta yang bagus yang ialah jenis tinta yang yang mudah diserap oleh kertas (High Density) sehingga cetakan lebih mudah kering.

- Bagian yang terkait ialah Dept. QC (QC incoming) memastikan kualitas material yang (tinta) datang sudah memenuhi standarisasi yang sudah ditetapkan oleh perusahaan. Kualitas Air Pembasah (Fountain) Tidak Bagus

Dengan kualitas fountain yang bagus menyebabkan mesin tidak membutuhkan tingkat density yang tinggi agar warna dapat sesuai dengan panduan warna / DCP (Digital Clour Proff) sehingga kadar tinta pada cetakan tidak tinggi sehingga cetakan cepat kering.

- Bagian yang terkait ialah Dept. QC (QC incoming) memastikan kualitas material (fountain) yang datang sudah memenuhi standarisasi yang sudah ditetapkan oleh perusahaan.