BAB 2 TINJAUAN PUSTAKA

2.1 Pengertian Magnet Secara Umum

Kata magnet berasal dari Magnesia, nama suatu kota di kawasan Asia. Di kota inilah orang – orang Yunani sekitar tahun 600 SM menemukan sifat magnetik dari mineral magnetik. Secara umum, pengertian magnet adalah kemampuan suatu benda untuk menarik benda – benda lain yang berada disekitarnya. Magnet dapat dibuat dari bahan besi, baja, dan campuran logam lainnya. Hingga saat ini, magnet banyak dimanfaatkan untuk perangkat elektronik, seperti bel listrik, telepon, dan mikrofon. Berdasarkan asalnya, magnet dibagi menjadi dua kelompok, yaitu magnet alam dan magnet buatan. Magnet alam adalah magnet yang ditemukan di alam, sedangkan magnet buatan adalah magnet yang sengaja dibuat oleh manusia. Magnet buatan selanjutnya terbagi lagi menjadi magnet tetap (permanen) dan magnet sementara. Magnet tetap adalah magnet yang sifat kemagnetannya tetap (terjadi dalam waktu yang relatif lama). Sebaliknya, magnet sementara adalah magnet yang sifat kemagnetannya tidak tetap atau sementara. Sebuah magnet terdiri atas magnet – magnet kecil yang mengarah ke arah yang sama. Magnet – magnet kecil ini disebut magnet elementer. (Julia, 2011).

Magnet adalah suatu materi yang mempunyai suatu medan magnet. Magnet juga merupakan material maju yang sangat penting untuk beragam aplikasi teknologi canggih, berfungsi sebagai komponen pengubah energi gerak menjadi listrik dan sebaliknya, seperti: otomotif, elektronik dan energy. (Collocott, S.J., 2007)

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri atas magnet kecil yang memiliki arah yang sama (tersusun teratur), magnet-magnet kecil ini disebut magnet-magnet elementer. Pada logam yang bukan magnet-magnet, magnet-magnet elementernya mempunyai arah sembarangan (tidak teratur) sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya kutub -kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub, yaitu: utara (N) dan selatan (S). Kutub magnet adalah daerah yang berada pada ujung-ujung magnet dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya. (Afza, 2011).

2.2 Bahan Magnetik

Bahan magnetik adalah suatu bahan yang memiliki sifat kemagnetan dalam komponen pembentuknya. Menurut sifatnya terhadap adanya pengaruh kemagnetan, bahan magnetik dapat digolongkan menjadi 5 yaitu diamagnetik, paramagnetik, ferromagnetik, anti ferromagnetik, dan ferrimagnetik.

2.2.1 Bahan Diamagnetik

Bahan diamagnetik adalah bahan yang resultan medan magnet atomis masing-masing atom/ molekulya adalah nol, tetapi medan magnet akibat orbit dan spin elektronnya tidak nol. Bahan diamagnetik tidak mempunyai momen dipol magnet permanen. Jika bahan diamagnetik diberi medan magnet luar, maka elektron-elektron dalam atom akan mengubah gerakannya sedemikian rupa sehingga menghasilkan resultan medan magnet atomis yang arahnya berlawanan dengan medan magnet luar tersebut. Sifat diamagnetik bahan ditimbulkan oleh gerak orbital elektron. Karena atom mempunyai elektron orbital, maka semua bahan bersifat diamagnetik. Suatu bahan dapat bersifat magnet apabila susunan atom dalam bahan tersebut mempunyai spin elektron yang tidak berpasangan. Dalam bahan diamagnetik hampir semua spin elektron berpasangan, akibatnya bahan ini tidak menarik garis gaya. Permeabilitas bahan ini: µ< , dengan suseptibilitas magnetik bahan < 0. Nilai bahan diamagnetik mempunyai orde -10-5m3/kg. Contoh bahan diamagnetik yaitu: bismut, perak, emas, tembaga dan seng. (Halliday & Resnick, 1978).

2.2.2 Bahan Paramagnetik

Paramagnetik muncul dalam bahan yang atom-atomnya memiliki momen magnetic permanen yang berinteraksi satu sama lain secara sangat lemah. Apabila tidak terdapat medan magnetik luar,momen magnetic ini akan berinteraksi secara acak. Dengan daya medan magnetic luar, momen magnetic ini arahnya cenderung sejajar dengan medannya, tetapi ini dilawan oleh kecenderungan momen untuk berorientasi acak akibat gerakan termalnya. Perbandingan momen yang menyearahkan dengan medan ini bergantung pada kekuatan medan dan pada temperaturnya. Pada medan

magnetic luar yang kuat pada temperatur yang sangat rendah, hamper seluruh

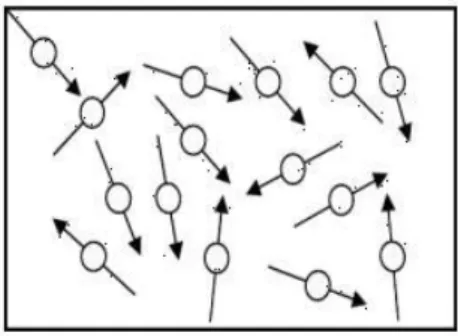

Gambar 1. Arah domain-domain dalam bahan paramagnetik sebelum diberi medan magnet luar.

Bahan ini jika diberi medan magnet luar, elektron-elektronnya akan berusaha sedemikian rupa sehingga resultan medan magnet atomisnya searah dengan medan magnet luar. Sifat paramagnetik ditimbulkan oleh momen magnetik spin yang menjadi terarah oleh medan magnet luar.

Gambar 2. Arah domain dalam bahan paramagnetik setelah diberi medan magnet luar.

2.2.3 Bahan Ferromagnetik

Bahan ferromagnetik adalah bahan yang mempunyai resultan medan atomis besar. Hal ini terutama disebabkan oleh momen magnetik spin elektron. Pada bahan ferromagnetik banyak spin elektron yang tidak berpasangan, misalnya pada atom besi terdapat empat buah spin elektron yang tidak berpasangan. Masing-masing spin elektron yang tidak berpasangan ini akan memberikan medan magnetik, sehingga total medan magnetik yang dihasilkan oleh suatu atom lebih besar.

Ferromagnetik merupakan bahan yang memiliki nilai suseptibilitas magnetic χm Positif yang sangat tinggi. Dalam bahan ini sejumlah kecil medan magnetic luar dapat menyebabkan derajat penyerahan yang tinggi pada momen dipol magnetic atomnya. Dalam beberapa kasus, penyearahan ini dapat bertahan sekalipun medan

pemagnetannya telah hilang. Ini terjadi karena momen dipol magnetic atom dari bahan-bahan ferromagnetik ini mengarahkan gaya-gaya yang kuat pada atom tetangganya sehingga dalam daerah ruang yang sempit momen ini diserahkan ini disebut daerah magnetic. Dalam daerah ini, semua momen magnetic diserahkan, tetapi arah penyearahnya beragam dari daerah sehingga momen magnetic total dari kepingan mikroskopik bahan ferromagnetik ini adalah nol dalam keadaan normal. (Willian, 2003).

Gambar 3. Arah domain dalam bahan ferromagnetik.

2.2.4 Bahan Anti Ferromagnetik

Jenis ini memiliki arah domain yang berlawanan arah dan sama pada kedua arah. Arah domain magnet tersebut berasal dari jenis atom sama pada suatu kristal. Pada unsur dapat ditemui pada unsur cromium, tipe ini memiliki arah domain yang menuju dua arah dan saling berkebalikan. Jenis ini memiliki temperature curie yang rendah sekitar 37 ºC untuk menjadi paramagnetik.

Gambar 4. Arah domain dalam bahan anti ferromagnetik.

Pada bahan anti ferromagnetik terjadi peristiwa kopling momen magnetik diantara atom-atom atau ion - ion yang berdekatan. Peristiwa kopling tersebut menghasilkan terbentuknya orientasi spin yang antiparalel. Suseptibilitas bahan anti ferromagnetik

adalah kecil dan bernilai positif. Contoh bahan anti ferromagnetik adalah : MnO2,MnO,dan FeO. (Nicola, 2003).

2.2.5 Bahan Ferrimagnetik

Pada bahan yang bersifat dipol yang berdekatan memiliki arah yang berlawanan tetapi momen magnetiknya tidak sama besar. Bahan ferrimagnetik memiliki nilai susepbilitas tinggi tetapi lebih rendah dari bahan ferromagnetik, beberapa contoh dari bahan ferrimagnetik adalah ferrite dan magnetite. (Mujiman, 2004).

Gambar 5. Arah domain dalam bahan Ferrimagnetik.

2.3 Klasifikasi Magnet Material

Material magnetik diklasifikasikan menjadi dua yaitu material magnetik lemah atau

soft magnetic materials dan material magnetik kuat atau hard magnetic materials.

Penggolongan ini berdasarkan kekuatan medan koersivitasnya. Hal ini lebih jelas digambarkan dengan diagram histerisis atau hysteresis loop. (Hilda Ayu, 2013).

2.3.1 Magnet lunak (soft magnetic material)

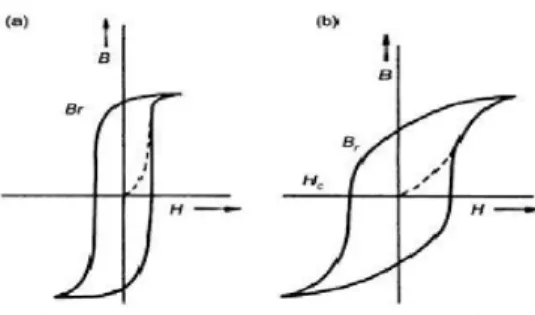

Magnet lunak (soft magnetic material) yaitu material yang sifat magnetnya sementara. Material soft magnetik mudah mengalami magnetisasi dan demagnetisasi. Bentuk kurva hysteresis material soft magnetic pipih karena energi yang hilang saat proses magnetisasi rendah sehingga koersivitasnya kecil.

2.3.2 Magnet keras (hard magnetic material)

Magnet keras (hard magnetic material) yaitu material yang sifat magnetnya permanen. Bentuk kurvanya cembung karena energi yang hilang pada saat magnetisasi tinggi.

Gambar 6. Histeris material magnet (a) Material magnet lunak, (b) Material Magnet keras. (Sumber: Hilda Ayu, 2013).

2.4 Kurva Histerisis

Kemampuan untuk mempertahankan sifat magnet setelah arus dihentikan disebut retentivity, sedangkan jumlah fluks magnetik yang masih ada disebut

Magnetisme Residual. Ketika fluks telah mencapai maksimal (jenuh) dan arus

diturunkan maka akan terjadi pelebaran nilai H (Coersive Force). Sifat retentivity ,

Magnetisme Residual dan Coersive Force dijelaskan pada kurva histeresis yang

ditunjukkan pada Gambar 7.

Gambar 7. Kurva Histeresis. (Taufik, dkk. 2012).

Bahan ferromagnetik yang memiliki retentivity tinggi (hard magnetik

material) sangat baik untuk memproduksi magnet permanen. Sedangkan bahan

ferromagnetik yang memiliki retentivity rendah (soft magnetik material) ideal untuk digunakan dalam elektromagnet, solenoida atau relay. (Taufik, dkk. 2012).

2.5 Magnet Permanen

Magnet permanen adalah suatu bahan yang dapat menghasilkan medan magnet yang besarnya tetap tanpa adanya pengaruh dari luar atau disebut magnet alam karena memiliki sifat kemagnetan yang tetap.

Jenis magnet tetap selama ini yang diketahui terdapat pada:

1. Magnet Neodymium, merupakan magnet tetap yang paling kuat. Magnet Neodymium (juga dikenal NdFeB, NIB, atau magnet Neo), merupakan jenis magnet tanah jarang (Rare Earth) terbuat dari campuran logam Neodymium. Tetragonal Nd2Fe14B memiliki struktur kristal yang sangat tinggi uniaksial anisotropi magnetocrystalline (HA ~ 7 tesla). Senyawa ini memberikan potensi untuk memiliki tinggi koersivitas (yaitu, ketahanan mengalami kerusakan magnetik).

2. Magnet Samarium-Cobalt, salah satu dari dua jenis magnet bumi yang langka, merupakan magnet permanen yang kuat terbuat dari paduan Samarium dan Cobalt. Samarium-Cobalt magnet memiliki produk-produk energi maksimum (BH max) yang berkisar dari 16 oersteds megagauss-(MGOe) menjadi 32 MGOe; batas teoretis mereka adalah 34 MGOe. Jenis magnet ini dapat ditemukan di dalam alat-alat elektronik seperti VCD, DVD, VCR Player,

Handphone, dan lain-lain.

3. Magnet keramik, misalnya Barium Hexaferrite. Bahan ini digunakan untuk membuat magnet permanen, seperti core ferit untuk transformator, dan berbagai aplikasi lain. Ferit keras banyak digunakan dalam komponen elektronik, diantaranya motor-motor DC kecil, pengeras suara (loud speaker), meteran air, KWH-meter, telephone receiver, circulator dan rice cooker.

4. Plastic Magnets

Fleksibel (Karet) magnet dibuat dengan mencampur ferit atau bubuk Neodymium magnet dan pengikat karet sintetis atau alami. Fleksibel (Karet) magnet dibuat dengan menggulung atau metode ekstrusi. Magnet plastik biasanya diproduksi dalam bentuk lembaran strip atau yang banyak digunakan dalam mikro-motor.

5. Magnet Alnico

Alinco magnet adalah magnet paduan yang mengandung Alumunium (Al), Nikel (Ni), Cobalt (Co). Karena dari tiga unsur tersebut magnet ini sering disebut Alnico. Sebenarnya magnet alinco ini tidak hanya mengandung ketiga unsur saja melainkan ada beberapa unsur mengandung besi dan tembaga, tetapi kandungan besi dan tembaga tersebut relative sedikit. Alinco magnet dikembangkan pada tahun 1930-an dengan metode sintering atau lebih umum disebut metode

casting. Jenis magnet ini dapat ditemukan di dalam alat-alat motor (kipas angin, speaker, mesin motor). (Theresya, 2014).

Tabel 1. Parameter kemagnetan beberapa bahan ferromagnetik. Material Remanensi (Br) (Tesla) Koersivitas (Hc) (kA/m) BHmax (kJ/m3) 36Co Steel 0,96 18,25 7,42 Alnico 2 0,7 52 13,5 Alnico 5 1,2 57,6 40 Alnico DG 1,31 56 52 Ba0.6Fe2O3 0,395 192 28 Pt Co 0,645 344 76 SmCo5 0,9 696 160 Nd2Fe14B 1,3 1120 320 (Sumber: Hasan,2008)

2.5.1 Magnet Permanen NdFeB

Magnet NdFeB adalah jenis magnet permanen rare earth (tanah jarang) yang memiliki sifat magnet yang sangat baik, seperti pada nilai induksi remanen, koersivitas dan energi produk yang lebih tinggi pula apabila dibandingkan dengan magnet permanen lainnya. Dengan memiliki sifat magnetik yang tinggi, dalam aplikasinya magnet NdFeB dapat berukuran lebih kecil. Magnet logam tanah jarang (rare earth) terbentuk dari 2 atom unsur logam tanah jarang yaitu Neodymium, unsur lainnya adalah 14 atom Besi dan 1 atom Boron, sehingga rumus molekul yang terbentuk adalah Nd2Fe14B. (Novrita, 2006).

Magnet permanen Neodymium-Iron-Boron memiliki energi produk yang paling tinggi (mencapai 55 MGOe) dari keseluruhan material magnetik. Magnet NdFeB mempunyai dua proses utama; proses serbuk dan melt quenching. Energi produk yang tinggi dari tipe magnet ini berarti secara signifikan volume material yang dibutuhkan lebih kecil untuk penggunaan yang sama dengan magnet lain dalam jumlah besar yang diproduksi seperti Alnico dan Ferrit. Akan tetapi, NdFeB memiliki kerugian, yaitu memiliki temperatur Curie yang rendah dan sangat rentan terhadap korosi. Temperatur Curie yang rendah (312ᵒC) ini menyebabkan magnet NdFeB tidak mungkin diaplikasikan pada suhu yang tinggi. (Matthew, 2013).

2.5.2 Struktur Kristal Magnet NdFeB

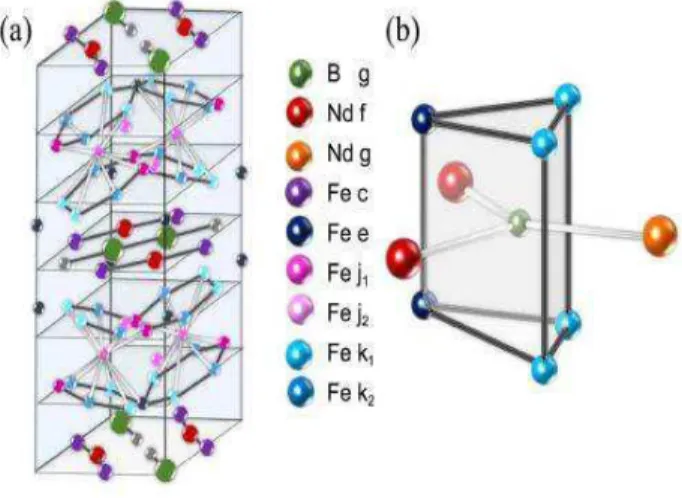

Gambar 8. (a) Sel Satuan Tetragonal Nd2Fe14B (b) Prisma Trigonal yang mengandung atom boron dalam struktur Nd2Fe14B.

Sel satuan NdFeB memiliki struktur Kristal tetragonal yang kompleks. Gambar (8) menunjukkan skema struktur kristal Nd2Fe14B dan prisma trigonal yang mengandung atom boron. Struktur tetragonal NdFeB mengandung 68 atom.

Ada 6 atom besi pada sisi yang berbeda, 2 atom Neodymium pada sisi yang berbeda seperti „Nd f‟ dan „Nd g‟ dan 1 sisi atom boron yang menempati pusat prisma trigonal, seperti yang ditunjukkan dalam Gambar 8.b. Prisma trigonal dibentuk oleh 3 atom besi yang terletak diatas dan dibawah bidang, dan pada setiap lapisan bidang tersebut terdapat Nd dan B yang dapat menstabilkan struktur ini. (Abhijit P. Jadhav, 2014).

2.5.3 Sifat Fisis Magnet NdFeB

Karakteristik magnet NdFeB adalah seperti tabel berikut ini.

Tabel 2. Karakteristik magnet NdFeB.

Karakteristik Satuan Nilai

Densitas gr/cm3 7,5 Vickers Hardness D.P.N 570 Compression Strength N/mm2 780 Resistivitas Elektrik mΩ.cm 150 Tensile Strength Kg.mm2 8 Modulus Young 1011 N/m2 1,6 Temperatur Curie ᵒC 310 Maximum Operating Temperature ᵒC 80 – 200

Saturation Field Strength kOe (kA/m) 30 – 40 (2400 –3200)

Relative Recoil Permeability µ rec 1,05

Koefisien Temperatur Br (%/ᵒC) -0,11

Koefisien Temperatur Hci (%/ᵒC) -0,14

(sumber: eUK Magnet, NdFeB datasheet)

2.5.4 Karakterisasi Magnet NdFeB Terhadap Temperatur

Magnet NdFeB mudah didemagnetisasi pada temperatur tinggi, artinya sifat kemagnetan NdFeB mudah hilang pada temperatur tinggi, tetapi akan meningkat pada temperatur rendah. Beberapa cara yang dapat mempengaruhi agar magnet ini dapat digunakan pada temperatur tinggi yaitu bentuk geometri. Magnet dengan bentuk yang lebih tipis akan lebih mudah didemagnetisasi dibandingkan dengan bentuk yang lebih tebal. Bentuk magnet piring datar lebih direkomendasikan untuk digunakan pada temperatur tinggi. (Novrita, 2006).

2.6 Magnet Remanen

Magnet remanen adalah suatu bahan yang hanya dapat menghasilkan medan magnet yang bersifat sementara. Medan magnet remanen dihasilkan dengan cara mengalirkan arus listrik atau digosok-gosokkan dengan magnet alam. Bila suatu bahan pengantar dialiri arus listrik, besarnya medan magnet yang dihasilkan tergantung pada besar arus listrik yang dialirkan. Medan magnet remanen yang digunakan dalam praktek kebanyakan dihasilkan oleh arus dalam kumparan yang berinti besi. Agar medan magnet yang dihasilkan cukup kuat, kumparan diisi dengan besi atau bahan sejenis besi dan sistem ini dinamakan electromagnet. Keuntungan elektromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya. Keuntungan elektromagnet adalah bahwa kemagnetannya dapat dibuat sangat kuat, tergantung dengan arus yang dialirkan. Dan kemagnetannya dapat dihilangkan dengan memutuskan arus listriknya. (Afza, Erini. 2011).

2.7 Mechanical Milling

Mechanical milling atau dipendekkan menjadi milling adalah proses penghalusan

atau penghancuran bahan dengan menggunakan energi mekanik dari tumbukan antara bola – bola atau rod – rod milling dengan jar milling.

Dalam mechanical milling serbuk akan di campur dalam suatu chamber (ruangan) dan dikenai energi agar terjadi deformasi yang berulang- ulang sehingga akan terjadi partikel – partikel yang lebih kecil dari sebelumnya. Akibat dari tumbukan pada tiap tipe dari unsur partikel serbuk akan menghasilkan bentuk yang berbeda juga, untuk bahan yang ulet sebelum terjadi fracture akan menjadi flat atau pipih terlebih dahulu, sedangkan untuk bahan yang getas akan langsung terjadi

fracture dan menjadi partikel serbuk yang lebih kecil. (Khoiriana,et al. 2003).

Adapun parameter yang memengaruhi proses milling antara lain adalah : 2.7.1 Tipe Milling

Tipe-tipe milling berbeda dari peralatan milling yang digunakan untuk menghaluskan ukuran partikel serbuk. Perbedaannya terletak pada kapasitasnya, efisiensi milling,

dan kecepatan putar jar milling. Tipe – tipe milling tersebut, antara lain : Rotary Ball

Mill, High Energy Milling, SPEX Shaker Milling, Ball Mill Planetary Ball Mill, Attritor Mill. Namun pada penelitian ini tipe milling yang digunakn untuk

menghaluskan partikel serbuk NdFeB adalah Ball Mill.

Ball Mill adalah salah satu jenis mesin penggiling yang digunakan untuk menggiling

suatu bahan material menjadi bubuk yang sangat halus. Mesin ini sangat umum digunakan untuk proses mechanical milling. Secara umum prinsip kerjanya yaitu dengan cara mengahancurkan campuran serbuk melalui mekanisme pembenturan bola –bola giling yang bergerak mengikuti pola gerakan wadahnya yang berbentuk elips tiga dimensi inilah yang memungkinkan pembentukan partikel –partikel serbuk berkala mikrometer sampai nanometer akibat tingginya frekuensi tumbukan. Tingginya frekuensi tumbukan yang terjadi antara campuran serbuk dengan bola – bola giling disebabkan karena wadahnya yang berputar dengan kecepatan tinggi yaitu lebih dari 800 rpm. (Nurul T. R. Agus S, 2007).

2.7.2 Bahan Baku

Bahan baku yang digunakan dalam proses penggilingan adalah serbuk. Ukuran serbuk yang digunakan umumnya berkisar antara 1 mm – 20 mm. Semakin kecil ukuran partikel yang digunakan, maka proses penggilingan akan semakin efektif dan efisien. Selain itu serbuk yang digunakan juga harus memiliki kemurnian yang sangat tinggi. Namun ukuran tidaklah terlalu kritis, asalkan ukuran material itu haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena ukuran partikel serbuk akan berkurang dan akan mencapai ukuran mikron setelah di milling beberapa jam. Selain itu serbuk yang di milling dengan cairan misalanya dengan toluena dan dikenal dengan penggilingan basah. Telah dilaporkan bahwa kecepatan atmosfir lebih cepat selama proses penggilingan basah daripada penggilingan kering. Kerugian dari penggilingan basah adalah meningkatnya kontaminasi serbuk .(C. Suryanarayana, 2001).

2.7.3 Bola Giling

Fungsi bola giling dalam proses penggilingan adalah sebgai penghancur serbuk atau digunakan sebagai pengecil ukuran partikel serbuk NdFeB. Oleh karena itu, material pembentuk bola giling harus memiliki kekerasan yang tinggi agar tidak terjadi kontaminasi saat terjadi benturan dan gesekan antara serbuk , bola dan wadah

penggilingan. Ukuran bola yang dapat digunakan dalam proses milling ini bermacam –macam. Pemilihan ukuran bola bergantung pada ukuran serbuk yang akan dipadu. Bola yang akan digunakan harus memilki diameter yang lebih besar dibandingkan dengan diameter serbuknya.

Rasio berat bola serbuk / ball powder ratio (BPR) adalah variabel yang penting dalam proses milling, rasio berat – serbuk mempunyai pengaruh yang signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari bubuk yang di

milling. Semakin tinggi BPR semakin pendek waktu yang dibutuhkan. Hal ini

dikarenakan peningkatan berat bola tumbukkan persatuan waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke partikel sebuk dan proses

milling berjalan lebih cepat.

2.7.4 Wadah Penggilingan

Wadah penggilingan merupakan media yang akan digunakan untuk menahan gerakan bola – bola giling dan serbuk ketika proses penggilingan berlangsung. Akibat yang ditimbulkan dari proses penahan gerak bola –bola giling dan serbuk tersebut adalah terjadinya benturan antara bola – bola giling, serbuk dan wadah penggilingan sehingga menyebabkan terjadinya proses penghancuran serbuk. (C. Suryanarayana, 2001).

2.7.5 Kecepatan Milling

Besar kecepatan maksimum tiap tipe milling akan berbeda, ketika perputaran ball

mill semakin cepat, maka energi yang dihasilkan juga akan semakin besar. Tetapi

disamping itu, design dari milling ada pembatasan kecepatan yang harus dilakukan. Sebagai contoh pada ball mill, meningkatkan kecepatan akan mengakibatkan bola yang ada di dalam chamber juga akan semakin cepat pergerakannya, tenaga yang dihasilkan juga besar. Tapi jika kecepatan melebihi kecepatan kritis maka akan terjadi pinned pada dinding bagian dalam sehingga bola – bola tidak jatuh sehingga tidak menghasilkan gaya impact yang optimal. Hal ini akan berpengaruh ke waktu yang dibutuhkan untuk mencapai hasil yang diinginkan. (Suryanarayana, 2003).

2.7.6 Waktu Milling

Waktu Milling merupakan salah satu parameter yang penting untuk milling pada serbuk. Pada umumnya waktu dipilih untuk mencapai posisi tepatnya antara pemisahan dan pengelasan partikel serbuk untuk memudahkan mamadukan logam.

Variasi waktu yang diperlukan tergantung pada tipe milling yang digunakan, pengaturan milling, intensitas milling BPR, dan temperatur pada milling. Pada umumnya dihitung waktu yang diambil untuk mencapai kondisi yang tepat, yaitu jangka pendek untuk energi milling yang tinggi, dan jangka waktu lama ketika dengan energi milling yang rendah. Waktu yang dibutuhkan lebih sedikit untuk BPR dengan nilai – nilai yang tinggi dan waktu yang lama untuk BPR dengan nilai rendah. (Suryanarayana, 2003).

2.8 Pencetakan (Kompaksi)

Kompaksi merupakan proses pemadatan serbuk menjadi sampel dengan bentuk tertentu sesuai dengan cetakannya.

Ada 2 macam metode kompaksi, yaitu:

1. Cold compressing, yaitu penekanan dengan temperatur kamar. Metode ini dipakai apabila bahan yang digunakan mudah teroksidasi, seperti Al.

2. Hot compressing, yaitu penekanan dengan temperatur diatas temperatur kamar, metode ini dipakai apabila material yang digunakan tidak mudah teroksidasi.

Pada proses kompaksi, gaya gesek ruang terjadi antar partikel yang digunakan dan antar partikel komposit dengan dinding cetakan akan mengakibatkan kerapatan pada daerah tepi dan bagian tengah tidak merata. Untuk menghindari terjadinya perbedaan kerapatan, maka pada saat kompaksi digunakan lubricant / pelumas yang bertujuan untuk mengurangi gesekan antara partikel dan dinding cetakan. Dalam penggunaan

lubricant / pelumas, dipilih bahan pelumas yang tidak reaktif terhadap campuran

serbuk dan yang memiliki titik leleh rendah sehingga pada proses sintering tingkat awal lubricant dapat menguap. Terkait dengan pemberian lubricant pada proses kompaksi, maka terdapat 2 metode kompaksi, yaitu :

1. Die-wall compressing : penekanan dengan memberikan lubricant pada dinding cetakan.

2. Internal lubricant compressing : penekanan dengan mencampurkan lubricant pada material yang akan ditekan. (Ningsih, 2015).

2.9 Karakterisasi Material Magnet

Untuk mengidentifikasi suatu material, maka harus dilakukan karakterisasi terhadap material tersebut. Sehingga secara fisis material tersebut dapat dibedakan dengan material lainnya. Maka dari itu dilakukan analisis pengukuran Densitas serbuk magnet NdFeB dengan piknometer, analisa ukuran partikel serbuk magnet NdFeB menggunakan PSA, Analisis struktur serbuk magnet NdFeB dengan XRD, Analisis sifat magnetik serbuk magnet NdFeB dengan menggunakan VSM, pengamatan mikrostruktur serbuk magnet NdFeB menggunakan SEM/EDX dan analisis sifat magnet bonded magnet NdFeB menggunakan Gaussmeter

2.9.1 Sifat Fisis 2.9.1.1 Densitas

Salah satu sifat yang penting dari suatu bahan adalah densitas. Densitas didefinisikan sebagai massa per satuan volume. Jika suatu bahan yang materialnya homogen bermassa (m) memiliki volume (v), densitasnya adalah :

ρ = (1) dengan: ρ = densitas (gr/cm3 ) m = massa sampel (gr) V = volume sampel(cm3)

Secara umum, densitas suatu bahan tergantung pada faktor lingkungan seperti suhu dan tekanan. (Young,D.H. 2002).

2.9.1.2 Particle Size Analyzer (PSA)

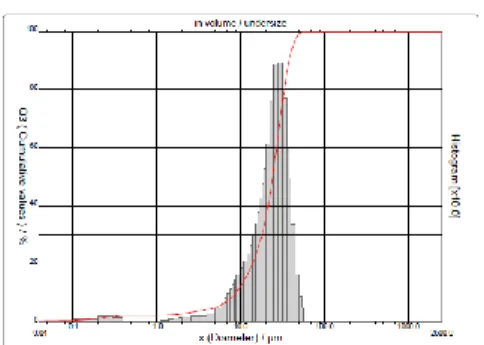

Particle Size Analyzer berfungsi menentukan ukuran partikel dan distribusinya dari

sampel yang representative. Distribusi ukuran partikel dapat diketahui melalui grafik sebaran ukuran partikel yang dihasilkan. Ukuran tersebut dinyatakan dalam jari-jari untuk partikel yang berbentuk bola. Penentuan ukuran dan distribusi partikel dengan PSA dapat dilakukan dengan:

1. Difraksi sinar laser untuk partikel dari ukuran submicron sampai dengan Millimeter.

2. Counter particle untuk mengukur dan menghitung partikel yang berukuran micron sampai dengan millimeter.

3. Penghamburan sinar untuk mengukur partikel yang berukuran mikro sampai nanometer.

Pengukuran partikel dengan menggunakan PSA biasanya menggunakan metode basah. Metode ini dinilai lebih akurat jika dibandingkan dengan metode kering ataupun pengukuran partikel dengan metode ayakan dan analisa gambar. Terutama untuk sampel-sampel dalam orde nanometer dan submicron yang biasanya memliki kecenderungan aglomerasi yang tinggi. Hal ini dikarenakan partikel di dispersikan ke dalam media sehingga partikel tidak saling teraglomerasi (menggumpal).

Gambar 9. Gambar Hasil Karakterisasi PSA

Horiba scientific menyatakan pendekatan yang umum untuk menentukan lebar distribusi mengutip tiga nilai pada sumbu x, D10, D50, D90 dan seperti yang ditunjukkan pada Gambar 10, D50 median, telah didefinisikan sebagai diameter dimana setengah dari populasi terletak di bawah nilai ini. Demikian pula, 90 persen dari distribusi terletak di bawah D90, dan 10 persen dari populasi terletak di bawah D10 seperti terlihat pada Gambar 10.

Keunggulan penggunaan Particle Size Analyzer (PSA) untuk mengetahui ukuran partikel adalah :

1. Pengukuran partikel dengan menggunakan PSA lebih akurat jika dibandingkan dengan pengukuran partikel dengan alat lain seperti XRD ataupun SEM. Hal ini dikarenakan partikel didispersikan ke dalam media sehingga ukuran partikel yang terukur adalah ukuran dari single particle. 2. Hasil pengukuran dalam bentuk distribusi, sehingga dapat

menggambarkan keseluruhan kondisi sampel. Rentang pengukuran diatas 0,02 -500 μm.

2.9.2 Mikrostruktur

2.9.2.1 X-Ray Diffraction (XRD)

Difraksi sinar-X merupakan suatu teknik yang digunakan untuk mengidentifikasi adanya fasa kristalin di dalam material – material benda dan serbuk, untuk menganalisis sifat – sifat struktur (seperti stress, ukuran butir, fasa komposisi orientasi kristal dan cacat kristal) dari tiap fasa. Metode ini menggunakan sebuah sinar-X yang terdifraksi seperti sinar yang direfleksikan dari setiap bidang, berturut – turut dibentuk oleh atom – atom kristal dan material tersebut. Dengan berbagai sudut timbul, pola difraksi yang terbentuk menyatakan karakteristik dari sampel. Susunan ini diidentifikasi dengan membandingkannya dengan sebuah data base internasional. (Zakaria, 2003).

A. Komponen Dasar XRD

Tiga komponen dasar dari XRD yaitu: 1. Sumber sinar-X

Sinar-X merupakan salah satu bentuk radiasi elektromagnetik yang mempunyai energi antara 200 eV–1 MeV dengan panjang gelombang antara 0,5 – 2,5 Å. Panjang gelombangnya hampir sama dengan jarak antara atom dalam kristal, menyebabkan sinar-X menjadi salah satu teknik dalam analisa mineral.

2. Material Uji (specimen)

Sartono (2006) mengemukakan bahwa material uji (specimen) dapat digunakan bubuk (powder) biasanya 1 mg.

3. Detektor

Sebelum sinar-X sampai ke detektor melalui proses optik. Sinar-X yang panjang gelombangnya dengan intensitas I mengalami refleksi dan menghasilkan sudut difraksi 2θ (Sartono, 2006).

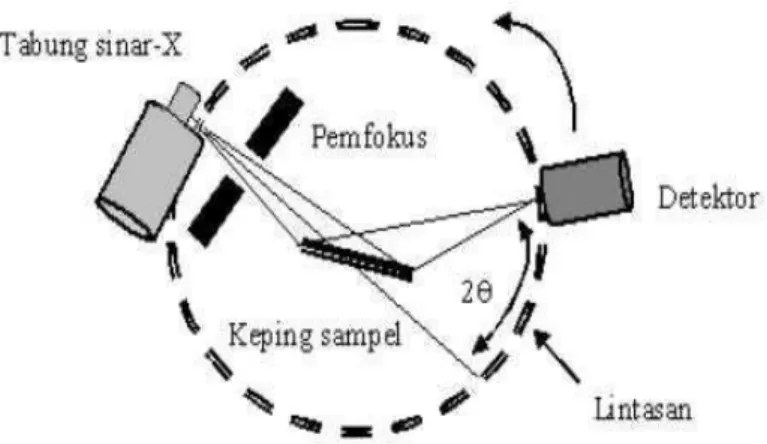

B. Skema dan Prinsip Kerja Alat Difraksi sinar-X (XRD)

Salah satu teknik yang digunakan untuk menentukan struktur suatu padatan kristalin adalah metode difraksi sinar-X serbuk (X-ray powder diffraction). Sampel berupa serbuk padatan kristalin yang memiliki ukuran kecil dengan diameter butiran kristalnya sekitar 10-7 – 10-4 m ditempatkan pada suatu plat kaca. Sinar-X diperoleh dari elektron yang keluar dari filament panas dalam keadaan vakum pada tegangan tinggi, dengan kecepatan tinggi menumbuk permukaan logam, biasanya tembaga (Cu).

Sinar-X tersebut menembak sampel padatan kristalin, kemudian mendifraksikan sinar ke segala arah dengan memenuhi Hukum Bragg. Detektor bergerak dengan kecepatan sudut yang konstan untuk mendeteksi berkas sinar-X yang didifraksikan oleh sampel serbuk atau padatan kristalin memiliki bidang – bidang kisi yang tersusun secara acak dengan berbagai kemungkinan orientasi, begitu pula partikel – partikel kristal yang terdapat di dalamnya. Setiap kumpulan bidang kisi tersebut memiliki beberapa sudut orientasi sudut tertentu, sehingga difraksi sinar-X memenuhi Hukum Bragg :

n λ = 2 d sin θ (2)

Dengan : n λ orde difraksi (1,2,3,….) λ = Panjang gelombang sinar X

d = Jarak kisi

θ = Sudut difraksi

Bentuk keluaran dari difraktometer dapat berupa data analog atau digital. Rekaman data analog berupa grafik garis – garis yang terekam per menit sinkron, dengan detektor dalam sudut 2θ per menit, sehingga sumbu-x setara dengan sudut 2θ. Sedangkan rekaman digital menginformasikan intensitas sinar-X terhadap jumlah intensitas cahaya per detik. Pola difraktogram yang dihasilkan berupa deretan puncak

– puncak difraksi dengan intensitas relative bervariasi sepanjang nilai 2θ tertentu. Besarnya intensitas relatif dari deretan puncak – puncak tersebut bergantung pada jumlah atom atau ion yang ada, dan distribusinya di dalam sel satuan material tersebut. Pola difraksi setiap padatan kristalin sangat khas, yang bergantung pada kisi kristal, unit parameter dan panjang gelombang sinar-X yang digunakan. Dengan demikian, sangat kecil kemungkinan dihasilkan pola difraksi yang sama untuk suatu padatan kristalin yang berbeda. (Warren, 1969).

Gambar 11. Skema Geometri Difraktometer.

2.9.2.2 Scanning Electron Microscopy (SEM)

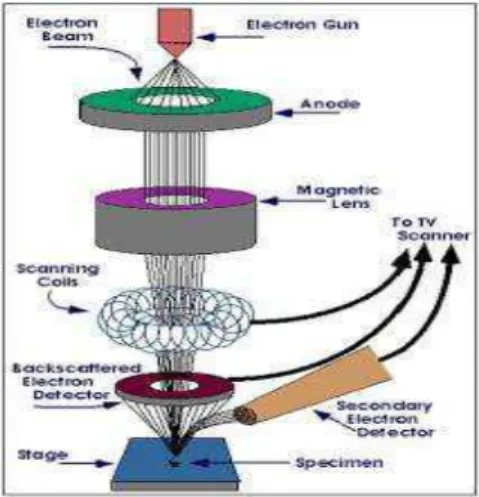

Scanning Electron Microscopy (SEM) merupakan sejenis mikroskop yang menggunakan elektron sebagai pengganti cahaya untuk melihat benda dengan resolusi tinggi. Analisis SEM bermanfaat untuk mengetahui mikrostruktur (termasuk porositas dan bentuk retakan) benda padat. Berkas sinar elektron dihasilkan dari filamen yang dipanaskan, disebut electron gun. Sebuah ruang vakum diperlukan untuk preparasi cuplikan. (Gunawan dan Azhari,2010). Gambar yang dihasilkan oleh SEM memiliki karakteristik penampilan tiga dimensi, dapat digunakan untuk menentukan struktur permukaan dari sampel. Hasil gambar dari SEM hanya ditampilkan dalam warna hitam putih. (Marlina,2007).

SEM menerapkan prinsip difraksi elektron, dimana pengukurannya sama seperti mikroskop optik. Prinsipnya adalah elektron yang ditembakkan akan dibelokkan oleh lensa elektromagnetik dalam SEM.

SEM menggunakan suatu sumber elektron berupa pemicu elektron (electron gun) sebagai pengganti sumber cahaya. Elektron – elektron ini akan diemisikan secara termionik (emisi elektron dengan membutuhkan kalor, sehingga dilakukan pada temperatur yang tinggi) dari sumber elektron. Elektron – elektron yang dihasilkan adalah elektron berenergi tinggi, yang biasanya memiliki energi berkisar 20 KeV – 200 KeV atau sampai 1 MeV. Dalam prinsip pengukuran ini dikenal dua jenis elektron, yaitu elektron primer dan elektron sekunder. Elektron primer adalah elektron berenergi tinggi yang dipancarkan dari katoda (Pt, Ni, W) yang dipanaskan. Katoda yang biasa digunakan adalah tungsten (W) atau Lanthanum hexaboride (LaB6). Tungsten digunakan karena memiliki titik lebur yang paling tinggi dan tekanan uap yang paling rendah dari semua meta, sehingga memungkinkannya dipanaskan pada temperatur tinggi untuk emisi elektron. Elektron sekunder adalah elektron yang berenergi rendah yang dibebaskan oleh atom pada permukaan. Atom akan membebaskan elektron sekunder setelah ditembakkan oleh elektron primer. Elektron sekunder inilah yang akan ditangkap oleh detektor, dan mengubah sinyal tersebut menjadi suatu sinyal gambar.

Proses pemindaian (scanning process) SEM secara singkat dapat dijelaskan sebagai berikut. Sinar elektron, yang biasanya memiliki energi berkisar dari beberapa ribu eV hingga 50 kV, difokuskan oleh satu atau dua lensa kondenser menjadi sebuah sinar dengan spot focal yang sangat baik berukuran 1 nm hingga 5 μm. Sinar tersebut melewati beberapa pasangan gulungan pemindai (scanning coils) di dalam lensa objektif, yang akan membelokkan sinar itu dengan gaya raster di atas area berbentuk persegi dari permukaan sampel. Selagi elektron – elektron primer mengenai permukaan, mereka dipancarkan secara inelastis oleh atom – atom di dalam sampel. Melalui kejadian penghamburan ini, sinar elektron primer menyebar secara efektif dan mengisi volume berbentuk air mata, yang dikenal sebagai volume interaksi, memanjang dari kurang dari 100 nm hingga sekitar 5 nm ke permukaan. Interaksi di dalam wilayah ini mengakibatkan terjadinya emisi elektron sekunder, yang kemudian dideteksi untuk menghasilkan sebuah gambar. Elektron – elektron sekunder akan ditangkap oleh detektor, dan mengubah sinyal tersebut menjadi suatu sinyal gambar. Kekuatan cahaya tergantung pada jumlah elektron – elektron sekunder yang mencapai detektor.

Gambar 12. Scanning Electron Microscope (SEM) (www.google.com)

SEM memiliki beberapa keunggulan, seperti kemampuan untuk menggambar area yang besar secara komparatif dari spesimen, kemampuan untuk menggambar materi bulk, dan berbagai mode analitikal yang tersedia untuk mengukur komposisi dan sifat dasar dari spesimen. Tergantung dari instrumen, resolusi dapat jatuh di suatu tempat diantara kurang dari 1 nm dan 20 nm. Pembesaran gambar dari resolusi SEM yang tinggi dipengaruhi oleh besarnya energi elektron yang diberikan. Semakin kecil panjang gelombang yang diberikan oleh elektron, energinya semakin besar, sehingga resolusinya juga semakin tinggi.

Preparasi sampel pada SEM harus dilakukan dengan hati – hati karena memanfaatkan kondisi vakum serta menggunakan elektron berenergi tinggi. Sampel yang digunakan harus dalam keadaan kering dan bersifat konduktif (menghantarkan elektron). Bila tidak, sampel harus dibuat konduktif terlebih dahulu oleh pelapisan dengan karbon, emas, atau platina. (Marlina,2007).

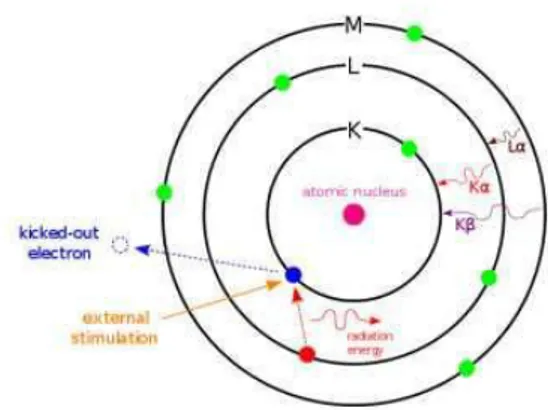

2.9.2.3 Energy Dispersive X-ray Spectroscopy (EDX)

Energy Dispersive X-ray Spectroscopy (EDS atau EDX atau EDAX)

adalah salah satu teknik analisis untuk menganalisis unsur atau karakteristik kimia dari spesimen. Karakterisasi ini bergantung pada penelitian dari interaksi beberapa eksitasi sinar X dengan spesimen. Kemampuan untuk mengkarakterisasi sejalan dengan sebagian besar prinsip dasar yang menyatakan bahwa setiap elemen memiliki struktur atom yang unik, dan merupakan ciri khas dari struktur atom suatu unsur, sehingga memungkinkan sinar X untuk mengidentifikasinya. Untuk merangsang emisi karakteristik sinar-X dari sebuah spesimen, sinar energi tinggi yang bermuatan

partikel seperti elektron atau proton, atau berkas sinar X, difokuskan ke spesimen yang yang akan diteliti. Selanjutnya sebuah atom dalam spesimen yang mengandung elektron dasar di masing-masing tingkat energi atau kulit elektron terikat pada inti. Sinar yang dihasilkan dapat mengeksitasi elektron di kulit dalam dan mengeluarkannya dari kulit, sehingga terdapat lubang elektron di mana elektron itu berada sebelumnya. Sebuah elektron dari luar kulit yang berenergi lebih tinggi kemudian mengisi lubang, dan perbedaan energi antara kulit yang berenergi lebih tinggi dengan kulit yang berenergi lebih rendah dapat dirilis dalam bentuk sinar X. Jumlah dan energi dari sinar-X yang dipancarkan dari spesimen dapat diukur oleh spektrometer energi-dispersif. Energi dari sinar X yang dihasilkan merupakan karakteristik dari perbedaan energi antara dua kulit, dan juga karakteristik struktur atom dari unsur yang terpancar, sehingga memungkinkan komposisi unsur dari spesimen dapat diukur. Pengujian EDX ini dilakukan untuk mengetahui komposisi yang terkandung pada permukaan plat.

Gambar 13. Skema EDX (Energy Dispersive X-Ray) (www.wikipedia.com)

2.9.2.4 Prinsip Kerja SEM – EDX

SEM membentuk suatu gambar dengan menembakkan suatu sinar electron berenergi tinggi, biasanya dengan energi dari 1 hingga 20 keV, melewati sampel dan kemudian mendeteksi Secondary Electron dan Back Scattered Electron yang dikeluarkan. Secondary Electron berasal pada 5-15 nm dari permukaan sampel dan memberikan informasi topografi dan untuk tingkat yang kurang, pada variasi unsur dalam sampel. Back Scattered Electron terlepas dari daerah sampel yang lebih dalam dan memberikan informasi terutama pada jumlah atom rata-rata dari sampel. Peristiwa tumbukan berkas sinar elektron, yaitu ketika memberikan energi pada

sampel, dapat menyebabkan emisi dari sinar-X yang merupakan karakteristik dari atom-atom sampel. Energi dari sinar-X digolongkan dalam suatu tebaran energi spektrometer dan dapat digunakan untuk identifikasi unsur - unsur dalam sampel. ( Martinez, 2010 )

2.9.3 Sifat Magnet

2.9.3.1 Vibrating Sample Magnetometer (VSM)

Semua bahan mempunyai momen magnetik jika ditempatkan dalam medan magnetik. Momen magnetik per satuan volume dikenal sebagai magnetisasi. Secara prinsip ada dua metoda untuk mengukur besar magnetisasi ini, yaitu metoda induksi (induction method) dan metoda gaya (force method). Pada metoda induksi, magnetisasi diukur dari sinyal yang ditimbulkan/ diinduksikan oleh cuplikan yang bergetar dalam lingkungan medan magnet pada sepasang kumparan. Sedangkan pada metoda gaya pengukuran dilakukan pada besamya gaya yang ditimbulkan pada cuplikan yang berada dalam gradien medan magnet. VSM (Vibrating Sample

Magnetometer) merupakan salah satu alat ukur magnetisasi yang bekerja

berdasarkan metoda induksi.

Pada metoda ini, cuplikan yang akan diukur magnetisasinya dipasang pada ujung bawah batang kaku yang bergetar secara vertikal dalam lingkungan medan magnet luar H. Jika cuplikan termagnetisasi, secara permanen ataupun sebagai respon dari adanya medan magnet luar, getaran ini akan mengakibatkan perubahan garis gaya magnetik. Perubahan ini akan menginduksikan/ menimbulkan suatu sinyal tegangan AC pada kumparan pengambil (pick-up coil atau sense coil) yang ditempatkan secara tepat dalam sistem medan magnet ini. Selanjutnya sinyal AC ini akan dibaca oleh rangkaian pre-amp dan Lock-in amplifier. Frekuensi dari Lock-in

amplifier diset sarna dengan frekuensi getaran sinyal referensi dari pengontrol

getaran cuplikan. Lock in amplifier ini akan membaca sinyal tegangan dari kumparan yang sefasa dengan sinyal referensi. Kumparan pengambil biasanya dirangkai berpasangan dengan kondisi arah lilitan yang berlawanan.

Hal ini untuk menghindari terbacanya sinyal yang berasal dari selain cuplikan, misalnya dari akibat adanya perubahan medan magnet luar itu sendiri. Selanjutnya dalam proses pengukuran, medan magnet luar yang diberikan, suhu

cuplikan, sudut dan interval waktu pengukuran dapat divariasikan melalui kendali komputer. Komputer akan merekam data tegangan kumparan sebagai fungsi medan magnet luar, suhu, sudut ataupun waktu (Mujamilah dkk, 2000).