BAB IV

UTILITAS

Sistem utilitas di PT. Chandra Asri Petrochemical berfungsi sebagai sarana dan prasarana penunjang kegiatan di seluruh komplek pabrik. Sistem utilitas di PT. Chandra Asri terdiri dari empat area utama yaitu:

1. Area 1 terdiri dari Sistem Pengambilan Air Laut (Sea Water Intake

System), Sistem Air Pendingin (Cooling Water System), dan system

Pemadaman Kebakaran (Fire Fighting System).

2. Area 2, yaitu Sistem Pengolahan Air dan Unit Desalinasi (Water Treatment

System and Desalination Unit).

3. Area 3, terdiri dari Sistem Penyediaan Udara Pabrik dan Peralatan Udara (Plant Air / Instrument Air), Sistem Boiler, dan Sistem Pembangkit Tenaga Listrik (Steam Turbine Generator / STG and Gas Turbine

Generator/GTG).

4. Area 4, yaitu Sistem Pengolahan Air Limbah (Waste Water Treatment

System).

4.1. Penyediaan Air

Air yang digunakan untuk seluruh PT. Chandra Asri. berasal dari dua sumber, yaitu:

a. Air laut berasal dari selat sunda, digunakan untuk indirect cooling pada proses perpindahan panas, direct cooling pada surface condensor, dan pendingin quench water pada ethylene plant.

b. Air baku berasal dari PT. Krakatau Tirta Industri (PT. KTI), digunakan sebagai umpan boiler, fasilitas air pendingin, air minum, supply polished

water ke deaeration di ethylene plant dan untuk fasilitas pembangkit tenaga

uap

Terdapat beberapa sistem dalam penyediaan dan pengolahan air yaitu sistem pengolahan air laut (sea water system), sistem pengolahan air (water treatment system) dan sistem air pendingin (cooling water system)

Sistem air laut berfungsi untuk mensuplai air laut yang digunakan dalam proses produksi olefin (Ethylene Plant) dan Auxilary Facility Plant (Polyethylene dan Polypropylene Plant). Kapasitas sea water yang diambil untuk keperluan di PT. Chandra Asri Petrochemical sebesar 72.000 m3/jam. Sea Water berfungsi

sebagai pendingin tidak langsung pada proses pertukaran panas pada heat

exchanger, pendingin langsung pada permukaan kondensor, dan quench water coolers untuk ethylene plant. Sistem ini terdiri dari sea water intake system dan desalination process.

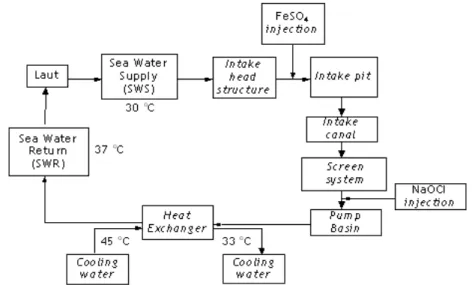

4.1.1.1 Sistem pengambilan Air Laut (Sea Water Intake System) Sitem pengambilan air laut terdiri dari beberapa unit proses dengan skema pada gambar 4.1.

Gambar 4.1 Sistem Pengambilan Air Laut (Sea Water Intake System) a. Intake Head Structure

Air laut diambil oleh Intake Head Structure yang dipasang pada jarak 100 m dari garis pantai dan pada kedalaman 10 m dari permukaan air laut. Air laut ditampung sementara di dalam Intake Pit. Pencegahan korosi dilakukan dengan menginjeksikan ferrosulphate pada Intake Head Structure. Kandungan

ferrosulphate dalam air laut yang keluar pada system sea water return (SWR)

harus pada rentang 0,2-0,5 ppm. Kondisi suplai air laut (SWS) adalah sebagai berikut:

Kapasitas Intake Head Structure : 70.000 m3/jam

Kapasitas Intake Pit : 109.000 m3/jam

Kondisi Sea Water Supply (SWS) : 30OC ; 2,5 kgf/cm2

Intake Canal berfungsi untuk mengalirkan air laut dari intake pit ke pump basin secara gravitasi. Intake canal memiliki kapasitas 109.000 m3/hr,

dengan ukuran lebar 8 m, panjang 165 m, dan kedalaman 8 m. Intake Canal disusun pada open canal dan concrete box convert.

c. Pump Basin

Pump Basin berfungsi untuk memompa air laut yang telah disaring

menuju heat exchanger. Pump basin dilengkapi dengan screen system untuk menyaring kotoran secara fisik. Hal ini disebabkan air laut masih mengandung mikroorganisme dan bakteri yang dapat menjadi pengotor intake head structure sehingga dapat menurunkan kapasitas pengambilan air laut. Oleh karena itu, maka diinjeksikan sodium hypochlorite (NaOCl) ke intake head structure dan pump

basin. Kapasitas pump basin adalah 70.000 m3/hr dengan ukuran lebar 49 m,

panjang 50 m, dan kedalaman 9 m, dibuat dari beton. d. Sea Water Pump

Setelah mengalami proses penyaringan, air laut dipompa oleh sea water

pump menuju heat exchanger, sehingga akan mengalami proses transfer panas

dengan cooling water (air yang digunakan untuk proses). Setelah menyerap panas, air laut dibuang kembali ke laut (Sea Water Return atau SWR) dengan temperatur maksimum 37OC. Adapun spesifikasi dari Sea Water Pump yaitu:

Vendor : EBARA Corporation Type : Vertical

Kapasitas : • 19.600 m3/hr x (3+1) sets for olefin project

• 13.300 m3/hr x 1 set for AFP

e. Chlorine Generation And Injection

Air laut mengalami proses klorinasi dengan injeksi larutan sodium

hypochlorite. Larutan ini diproduksi dengan electro chlorination air dan dapat

diinjeksikan pada kedua intake head dan pump basin.

Vendor : ELTC International Corporation, USA Treatment capacity : 120 kg/hr as C12

f. Ferous Sulphate Injection

Untuk mencegah korosi pada diameter dalam pipa ke sea water header. Vendor : Sakura Seisakusho, Ltd

4.1.1.2 Desalination Unit

Pada proses desalinasi bahan baku air yang berasal dari air laut diproses dengan cara penguapan (evaporasi) untuk memisahkan air laut dari mineral-mineral yang terkandung di dalam air laut. Proses desalinasi terdiri dari beberapa

unit yaitu:

Air dipanaskan pada vacuum condenser menggunakan media pemanas berupa medium pressure steam (MPS) pada tekanan di bawah 1 atm.

Heater Cell

Pada heater cell, air dari vacuum condenser dipanaskan kembali dengan low pressure steam sehingga air laut akan menguap dan terpisahkan dari garam-garamnya.

Condenser

Uap yang berasal dari heater cell dikondensasikan dengan air laut sebagai media pendingin. Hasil dari unit desalinasi ini adalah steam

condensate dengan temperatur 64oC. Steam condensate ini kemudian

didinginkan pada plate exchanger dengan media pendingin berupa air laut, dan ditampung dalam steam condensate tank.

4.1.2 Water Treatment System

Water treatment system di PT. Chandra Asri menyediakan air yang

Gambar 4.2 Standar baku mutu kualitas air PT. Chandra Asri

Filter water digunakan sebagai air baku untuk sand filter backwash, activated carbon filter back wash, dan sebagai bahan baku demineralized water.

Industrial water, digunakan untuk cleaning equipment dan dilution chemical.

Demin water digunakan sebagai bahan baku polished water, dan

digunakan sebagai air proses polyethylene plant dan laboratorium.

Polished water digunakan sebagai bahan baku boiler feed water,

regenerasi demineralization unit, regenerasi mixed bed polisher unit, untuk cooling water make up, dan untuk air proses pada ethylene

plant.

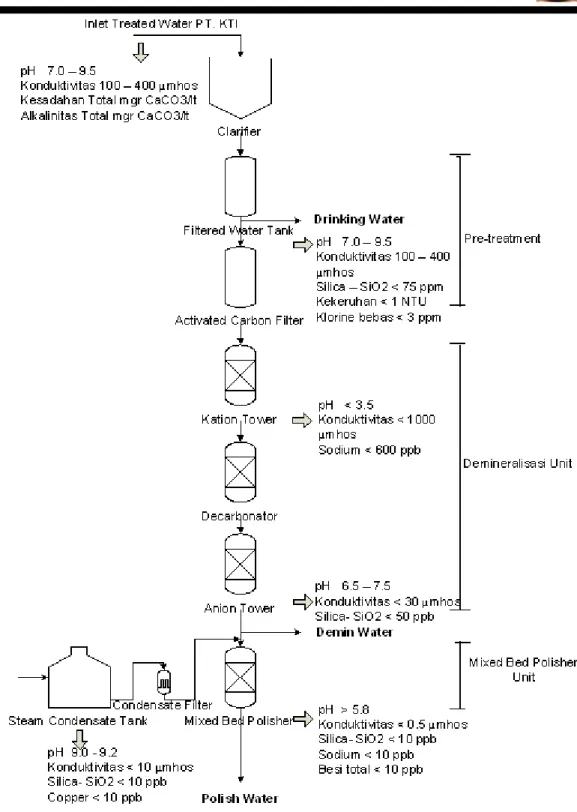

Oleh karena itu pada water treatment system terdiri dari beberapa unit dengan skema pada gambar 4.3.

Gambar 4.3 Skema Water Treatment System

a. Clarifier

Air baku yang didapat dari PT. Krakatau Tirta Industri diumpankan ke dalam clarifier untuk membersihkan endapan yang terbawa dengan cara menambahkan coagulant alumunium sulfat (Al(SO4)3) dan flocculant berupa

polimer disertai dengan pengadukan secara perlahan-lahan. Kapasitas clarifier yang dimiliki sebesar 128 m3/hr.

b. Sand Filter

Air yang mengalir berlebihan (over flow) dari clarifier dialirkan menuju

sand filter secara gravitasi, untuk menyaring partikel-partikel tersuspensi yang

ikut terbawa pada clarifier. Sand filter memiliki kapasitas sebesar 64 m3/hr. Sand

filter tersusun dari 3 lapisan yang berukuran kecil hingga menuju ukuran besar

dengan unggun pasir sebagai lapisan pertama dan diikuti oleh pasir silika dan batu kerikil (gravel). Ketika air dialirkan ke bagian atas kolom, suspended solid terjebak pada sela-sela unggun, sehingga terpisah dari air. Air yang keluar dari

kandungan chlorine 0,8 mg/L. Sludge yang diperoleh dialirkan ke sludge basin untuk dipompakan ke sludge dewatering equipment

c. Sludge dewatering Equipment

Sludge Dewatering Equipment merupakan decanter yang berfungsi untuk

memisahkan air yang ikut terbawa dalam sludge dan selanjutnya air yang didapat diumpankan kembali ke clarifier sebagai recovery water. Sludge Dewatering

Equipment memiliki volume sebesar 260 m3.

d. Filtered Water Basin

Air yang disaring di sand filter dengan suhu ambient (30OC) dan tekanan

1,5 kg/cm2 dimasukkan ke dalam filtered water basin sebagai penampung

sementara dengan kapasitas 250 m3. Air dialirkan ke filtered water basin melalui

atas kolom yang berisi unggun activated carbon untuk menghilangkan chlorine karena akan merusak ion resin. Outlet water dari activated carbon filter mempunyai kandungan chlorine sebesar 0,8 ppm. Jika kandungan chlorine pada

outlet water telah lebih dari 0,8 ppm, maka activated carbon telah jenuh dan perlu

diganti dengan unggun yang baru. Kolom activated carbon juga mengalami

backwash, untuk cleaning suspended solid yang terperangkap dan dilakukan

setelah activated carbon filter beroperasi 25.000 m3/cycle. Air dari filtered water

basin sebagian dikirim ke drinking water tank untuk air minum dan sebagian lagi

dipompakan ke filtered water tank. Dari filtered water tank, air digunakan untuk servis dan sebagian lagi dipompakan ke demineralizer unit. Fungsi lain air yang ditampung di filtered water basin, digunakan sebagai media backwash untuk proses pembersihan (cleaning) sand filter apabila telah jenuh dengan kandungan

suspended solid. Air bilasan dari backwash sand filter ini, dialirkan menuju recovery water basin, lalu dibuang ke laut.

e. Demineralizer Unit

Demineralizer unit berjumlah 2 buah dengan kapasitas sebesar 100 m3/hr

memiliki fungsi untuk menghilangkan kandungan mineral dan padatan terlarut

(dissolved solid), sehingga dapat mengurangi kemungkinan terjadinya korosi di

dalam pipa. Unit demineralisasi terdiri dari cation exchanger, decarbonator, dan

anion exchanger. Cation exchanger berfungsi untuk menghilangkan ion positif

dengan prinsip ion exchanger. Decarbonator berfungsi untuk menghilangkan kandungan CO2 pada air, dan anion exchanger berfungsi menghilangkan ion

negatif pada air. Adapun prinsip kerja dari alat-lat penyusun unit demineralisasi adalah sebagai berikut:

Cation Exchanger

Proses cation exchanger terjadi pada cation tower berisi dengan resin penukar kation, yang akan menangkap ion positif pada air (Ca2+, Mg2+,

Na+, dll). Jika telah jenuh cation exchanger akan diregenerasi

menggunakan larutan asam kuat yaitu H2SO4. Outlet water quality dari

cation tower adalah pH air < 3,5.

Decarbonator

Decarbonator berfungsi untuk menghilangkan kandungan gas CO2,

karena CO2 akan bereaksi dengan air membentuk asam karbonat yang

dapat menimbulkan korosi, selain itu asam karbonat akan menambah beban kerja anion exchanger. Proses decarbonator menggunakan prinsip desorbsi. Dimana air dikontakkkan udara dari blower secara

counter current. Kolom decarbonator berupa packed coloumn yang

berisi packing.

Anion Exchanger

Proses anion exchanger terjadi pada anion tower. Anion tower berisi dengan resin penukar anion, yang akan menangkap ion negatif pada air. Anion exchanger akan diregenerasi jika telah jenuh menggunakan larutan basa kuat yaitu NaOH.

f. Polisher Unit

Air hasil demineralisasi yang diumpankan bersamaan dengan steam

condensate dari steam condensate tank masuk ke polisher unit dengan kapasitas

120 m3/hr sebanyak 2 unit. Di sini air dan steam condensate akan melewati mixed

bed polisher untuk dihilangkan kandungan padatan terlarutnya (dissolved water)

yang masih tersisa yang kemudian ditampung dalam polished water tank yang kapasitasnya 5.000 m3.

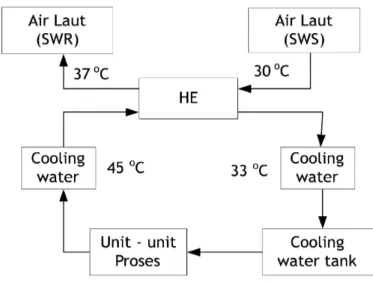

4.1.3 Cooling Water System

Bahan baku cooling water adalah polished water, sebagai make up level dari cooling water tank. Polished Water merupakan hasil dari proses pengolahan

Water Treatment Unit. Ada 2 jenis bahan kimia yang diinjeksikan di dalam Cooling Water System yaitu nitrit untuk mencegah korosi, dan biocide untuk

cooling water menyerap panas dari heat exchangers yang melalui indirect coolers

menggunakan air laut. Setelah didinginkan di heat exchanger, cooling water dikembalikan ke Cooling Water Tank. Dalam tangki ini, cooling water secara terus menerus dipompa dengan cooling water pumps. Skema sistem air pendingin dapat dilihat pada gambar 4.4.

Gambar 4.4 Skema Cooling Water System

Jumlah cooling water yang digunakan PT. Chandra Asri sebesar 40.000 m3/hr.

Cooling Water System terdiri dari beberapa alat sebagai berikut :

a. Indirect Cooler Plate Heat Exchanger

Air pendingin yang telah mengalami kenaikan suhu akibat digunakan dalam proses akan dialirkan ke indirect cooler plate heat exchanger dengan air laut sebagai pendingin. Dengan kondisi sebagai berikut :

Suhu dan tekanan inlet cooling water : 45OC dan 4,5 kg/cm2G

Suhu dan tekanan outlet cooling water : 33OC dan 2,5 kg/cm2G

Sedangkan untuk kapasitasnya yaitu:

OP (Olefin Plant) : 14,96 mmkcal/hr (14 operasi 1 stand by)

AFP : 13,16 mmkcal/hr (4 operasi 1 stand by)

b. Cooling Water Tank

Setelah mengalami perpindahan panas dengan air laut di Heat Exchanger,

cooling water keluar dan ditampung pada Cooling Water Tank sebagai

kapasitas Cooling Water Tank sebesar 5.500 m3/hr untuk OP, dan 1.900 m3/hr

untuk AFP.

c. Cooling Water Pump

Cooling water di Cooling Water Tank didistribusikan ke seluruh unit

proses menggunakan Cooling Water Pump. Kapasitas Cooling Water Pump yaitu:

OP (Olefin Plant) : 11.200 m3/hr (3 operasi 1 stand by)

AFP : 11.200 m3/hr (1 operasi 1 stand by)

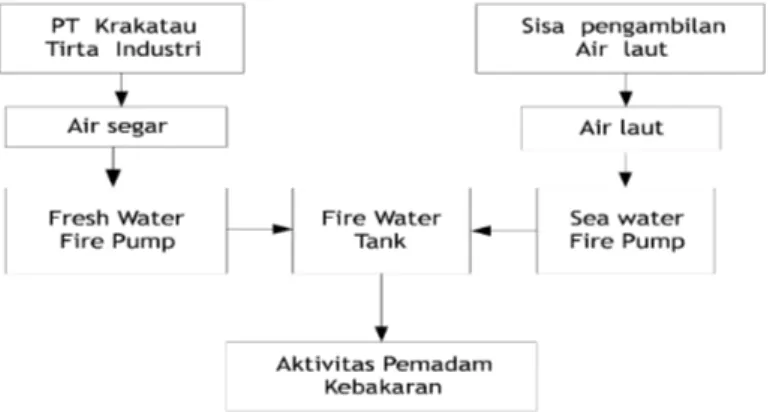

4.1.4 Sistem Pemadam Kebakaran (Fire Fighting System)

Fire fighting system di PT. Chandra Asri berfungsi untuk memadamkan

kebakaran. Proses pada fire fighting system terdapat pada gambar 4.5.

Gambar 4.5 Fire Fighting System:

a. Fire Water Tank

Sumber air pemadam kebakaran ada 2 yaitu: air segar PT. Krakatau Tirta Industri (PT. KTI) dan air laut apabila air segar tidak mencukupi kebutuhan. Fire

water tank memiliki kapasitas sebesar 2.700 m3.

b. Fresh Water Fire Pump

Fresh water fire pump berjumlah dua buah dengan kapasitas

masing-masing sebesar 1.100 m3/hr. Salah satu pompa digerakkan oleh motor (500 kW),

sedangkan pompa lainnya digerakkan oleh mesin diesel (541 kW). Fresh water

pump digunakan untuk memompa air segar dari PT. Krakatau Tirta Industri.

c. Sea Water Fire Pump

Berfungsi untuk mengambil air laut sebagai cadangan air pemadam kebakaran, apabila fresh water tidak sanggup memadamkan api yang terjadi. Kapasitas sea water fire pump sebesar 1.100 m3/hr yang digerakkan dengan mesin

diesel (547 kW). Dalam kondisi normal, pompa berada dalacm keadaan stand by. 4.2 Penyediaan Uap

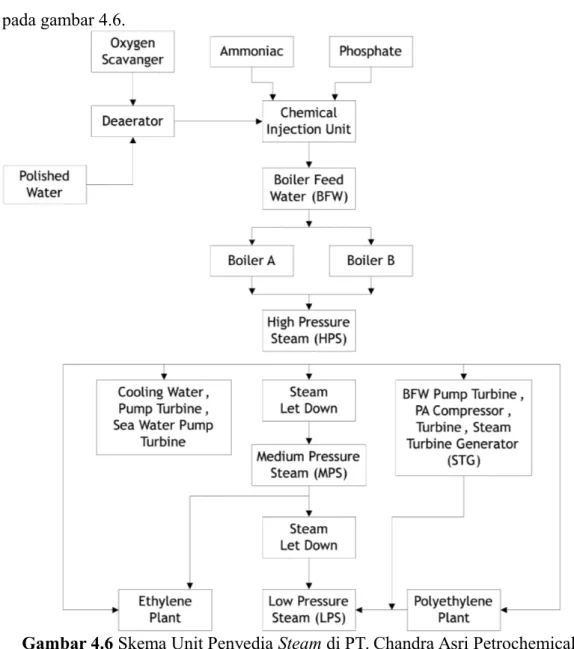

Pada PT. Chandra Asri Petrochemical, steam digunakan untuk boiler pada utilitas

penyediaan steam (Steam Distribution System). Skema penyediaan steam terdapat pada gambar 4.6.

Gambar 4.6 Skema Unit Penyedia Steam di PT. Chandra Asri Petrochemical a. Boiler pada Utilitas (Utility Boiler)

Dua paket boiler (tipe two drums with circulation bottom support) digunakan untuk membangkitkan High Pressure Steam dan dioperasikan dengan system Master Pressure Control. Bahan bakar Boiler adalah Pyrolisis Fuel Oil (PFO), C1 Gas, dan Diesel Oil (DO) yang diambil dari Ethylene Plant.

Kapasitas : 120 ton/hr x 2 unit

Kondisi operasi : T (405OC) dan P (44 kgf/cm2)

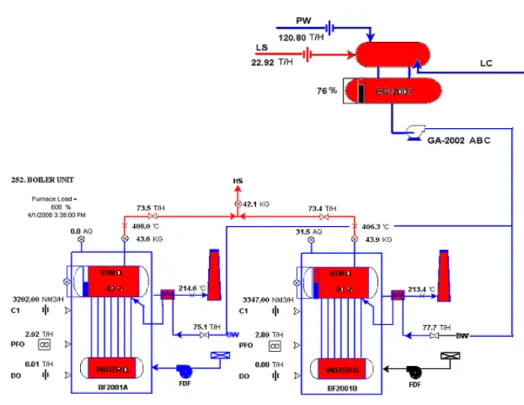

Sistem boiler ini terdiri dari beberapa komponen yaitu condensate filter, dearetor,

economizer, boiler feed water (BFW) pump, unit boiler, superheater, danchemical injection unit. Skema proses pada sistem boiler terdapat pada gambar 4.7.

Gambar 4.7 Skema Proses Pada Sistem Boiler

Pada condensaten filter (FD-4206) diumpankan steam (low pressure

steam) untuk menghilangkan kandungan besi yang kemudian diumpankan ke

dalam deaerator. Condensate filter didesain untuk tekanan 9,1 kgf/cm2 dan laju

aliran volumetric 30 m3/jam. Selanjutnya ke dalam unit deaerator (EG-2001)

dipompakan polished water yang berasal dari area water treatment menggunakan pompa polished water. Unit ini didesain dengan tekanan pengoperasian 3,5 kgf/cm2, laju alir 270 ton/jam, temperature inlet 43 oC dan temperature outlet 147 oC pada kondisi pengoperasian normal. Dalam unit deaerator ini terdiri dari

deaerator chamber dan storage tank. Pada deaerator diinjeksikan oxygen scavenger untuk menghilangkan residu oksigen bebas yang dapat menyebabkan

korosi. Selain itu juga diinjeksikan amine N-1800 yang berfungsi untuk menjaga pH dari boiler water (BW). BW yang dihasilkan harus memenuhi standar quality air yaitu memiliki pH antara 9-9,7, total dissolved solid maksimum 500 ppm, konduktivitas maksimum 50 μs/cm, kandungan phosphate 4-9 ppm, dan silica makasimum 3 ppm.

Boiler Water (BW) yang dihasilkan dari deaerator kemudian diumpankan

A/B/C). Sebelum memasuki unit boiler terlebih dahulu BFW dilewatkan ke dalam

economizer (EA-2001) untuk mengalami pre-heater dari 147 oC menjadi 192oC

dimana perpindahan panas terjadi secara tidak langsung antara BFW dengan flue

gas. Unit economizer ini didesain dengan tekanan 52,2 kgf/cm2. Setelah

mengalami pre-heater kemudian dimasukkan dalam steam drum dimana pada

steam drum ini diinjeksikan phosphate yang berfungsi untuk mencegah

pembentukan kerak. Steam yang dihasilkan dari sistem boiler adalah high

pressure steam, dengan temperature 405 oC dan tekanan 44 kg

f/cm2. Flue gas yang

dihasilkan setelah dilewatkan dalam economizer kemudian dibuang ke cerobong pembakaran (stack).

Dari unit boiler ini hanya dihasilkan high pressure steam, sedangkan untuk

medium pressure steam dan low pressure steam diperoleh dari let down sistem. Medium pressure steam yang diperoleh dari let down sistem ini memiliki

temperature 295oC dan tekanan 15,5 kg

f/cm2, sedangkan low pressure steam

memiliki temperature 195 oC dan tekanan 3,5 kg f/cm2.

b. Air Umpan Boiler (Boiler Feed Water)

Sistem ini terdiri dari Condensate Filter, Deaerator (Oxygen Scavenger),

Boiler Feed Water Pump, dan Chemical Injection Unit (Ammonia dan Phospate). Condensate dimasukkan ke Condensate Filter agar kandungan besi terlarutnya

hilang , lalu diumpankan ke Deaerator bersamaan dengan polished water. Dengan tekanan rendah, Oxygen Scavenger diinjeksikan ke Deaerator untuk dihilangkan residu oksigen bebas. Amonia diinjeksikan pada Chemical Injection Unit untuk mengatur pH air umpan Boiler (BFW) dan diinjeksikan phosphate agar dapat mencegah scale (batu ketel) yang akan menghambat aliran.

Kriteria air umpan boiler:

pH : 9,8 – 10

Kadar SiO2 : maks 0,2 ppm

Kadar PO4 : 15 – 20 ppm

Kadar Fe : maks 0,1 ppm

Kadar O2 : maks 0,07 ppm

Padatan terlarut : maks 0,2 ppm

Kesadahan Ca/Mg:

- Total Alkalinitas : 20 ppm

Condensate Filter berkapasitas 30 m3/hr dan bertekanan 1 kgf/cm2

Deaerator:

Kapasitas : 270 ton/hr (1 set)

Boiler Feed Water Pump:

Kapasitas : 147 m3/hr (2 operasi, 1 stand by)

Tekanan : 58 kgf/cm2

Chemical Injection Unit

Ammonia Injection Tank : 170 lt

Phospate Injection Tank : 200 lt

Oxygen Scavenger Injection Tank: 170 lt c. Sistem Penyediaan Uap (Steam Distribution System)

Ada 3 tingkatan uap yang dapat dihasilkan pada area utilitas, yaitu: 1. Uap Tekanan Tinggi (High Pressure Steam/HPS)

Uap tekanan tinggi dihasilkan oleh Boiler. Kondisi operasi : T (400OC) dan P (43 kgf/cm2)

Penggunaan : Plant Ethylene dan Polyethylene Utilitas (STG,

Cooling Water Pump Turbine, Sea Water Turbine, BFW Pump Turbine, Plant Air Compressor Turbine)

2. Uap Tekanan Sedang (Medium Pressure Steam / MPS)

Uap ini dihasilkan oleh beberapa turbin, seperti Ekstraksi Generator Turbin Uap MP dan Steam Let Down

Kondisi operasi : T (295OC) dan P (15,5 kgf/cm2)

Penggunaan : Plant Ethylene dan Utilitas (Desalination Unit) 3. Uap Tekanan Rendah (Low Pressure Steam / LPS)

Uap ini dihasilkan dari hasil samping STG, BFW Pump Turbine dan PA Compressor Turbine serta Steam Let Down.

Kondisi Operasi : T (195OC) dan P (3,5 kgf/cm2)

4.3 Penyediaan Tenaga Listrik

System penyediaan tenaga listrik berfungsi menyuplai tenaga listrik yang diperlukan untuk menjalankan alat-alat proses dan sistem produksi yang ada di PT. Chandra Asri. Tenaga listrik di PT. Chandra Asri disuplai oleh dua sumber yaitu Gas Turbine Generator (GTG) dan Steam Turbine Generator (STG). Selain itu di lengkapi pula dengan Emergency Power Generation (EPG) sebagai tenaga listrik cadangan. Tenaga listrik yang diperlukan di PT. Chandra Asri adalah sekitar 35 MW.

a. Gas Turbine Generator (GTG)

Gas turbine generator menggunakan methane sebagai bahan bakar utama

yang dihasilkan dari Ethylene Plant. Pada saat start up digunakan bahan bakar diesel oil. Diesel oil dapat juga digunakan sebagai bahan bakar cadangan yang disuplai dari fuel supply system. Turbin dihubungkan dengan cracking heater di

ethylene plant yang menghasilkan methane. Gas ini menggerakan turbin, dimana

terjadinya gaya gerak listrik pada kumparan generator. Daya listrik yang mampu dihasilkan yaitu 33 MW pada terminal generator. GTG dilengkapi pula dengan

stabilizer untuk membuat stabil tegangan yang dihasilkan. Adapun spesifikasi dari

GTG adalah sebagai berikut:

Manufacture : European Turbine Gas (ETG) Model : Frame 6, ISO rating 38,3 MW

Fuel : Diesel Oil

Komponen utama yang terdapat dalam GTG ada 4 yaitu kompresor, ruang bakar (combustion chamber), turbin, dan generator. Kompresor berfungsi untuk menyalurkan gas melalui nozzle dan menaikkan tekanan gas. Kompresor yang digunakan adalah kompresor aksial, karena selain memiliki kapasitas yang besar dan mampu mengkompresi aliran volume yang besar, juga memiliki hilang tekan (friction losses) yang kecil.

Combustion chamber berfungsi sebagai tempat terjadinya pembakaran fuel dan sumber energi. Turbin berfungsi untuk menghasilkan kerja dengan

memanfaatkan energi dari gas panas hasil pembakaran. Turbin yang digunakan adalah turbin gas siklus buka (open cycle). Digunakan turbin gas siklus terbuka karena gas yang dihasilkan langsung keluar ke atmosfer dan didinginkan oleh lingkungan tanpa recycle.

Cara kerja GTC adalah udara dimasukkan ke dalam kompresor sehingga dihasilkan udara bertekanan tinggi. Udara dan fuel cair dimasukkan ke dalam combustion chamber, sehingga terjadi pembakaran fuel. Pembakaran dalam combustion chamber dilakukan pada tekanan konstan, kemudian dihasilkan gas panas. Gas panas yang dihasilkan memiliki temperatur tinggi dan menggerakkan turbin. Pada keluaran turbin, terdapat speed reduction gear (SRG) untuk menurunkan kecepatan turbin sesuai dengan kebutuhan generator. Turbin akan menggerakkan generator sehingga menghasilkan energy listrik yang akan didistribusikan ke PT. Chandra Asri. Gas keluaran turbin (exhaust gas) dibuang melalui cerobong.

b. Steam Turbine Generator (STG)

Steam turbine generator menggunakan turbin jenis condensing dan

digunakan High Pressure Steam (44 kg/cm2G) sebagai tenaga penggeraknya.

Daya listrik yang mampu dihasilkan adalah 20 MW pada terminal generator yang selanjutnya didistribusikan ke unit yang memerlukannya bersama dengan daya listrik yang dihasilkan oleh GTG pada tegangan 20.000 V.

Sistem output STG ini dilengkapi dengan stabilizer yang digunakan untuk menstabilkan tegangan listrik yang dihasilkan. Hasil samping berupa kondensat dipompa menggunakan condensate pump menuju system pengolahan air (water

treatment system) untuk diolah kembali menjadi polish water, sedangkan sisa

uapnya dapat dimanfaatkan sebagai low pressure steam (LPS). Kedua condensate

pump ini digerakan oleh motor dengan salah satu yang beroperasi, sedangkan

yang lain dalam keadaan stand by. Adapun spesifikasi alat dari STG adalah sebagai berikut:

Manufacture : Fuji Electric Co. Ltd.

Turbine : Ekstraksi & Kondensasi Low Pressure Steam. STG digerakkan oleh High Pressure Steam (HPS) yang diperoleh dari system boiler. HPS diekspansikan untuk menggerakkan sudu (blade) pada turbin. Perputaran sudu-sudu turbin menyebabkan terjadinya Gaya Gerak Listrik (GGL) pada kumparan di generator. Pada keluaran turbin, terdapat pinion gear (PG) yang berfungsi untuk menurunkan kecepatan putaran sesuai dengan kebutuhan generator. Kecepatan generator di PT. Chandra Asri yaitu 3000 rpm.

Pendistribusian listrik ini bersamaan dengan pengubahan daya listrik yang dihasilkan GTG pada tegangan 11.000 V melalui step-up transformer menjadi 20.000 V. Aliran listrik ini didistribusikan menuju sub-station, dimana tegangan diturunkan kembali menjadi 6.000 V dan 444 V. Tegangan listrik ini dijadikan sumber daya listrik untuk operasi pada motor-motor besar dan kecil. Pada STG, terdapat surface condensate untuk mengkondensasikan sebagian steam dalam keadaan vakum. Kondensat dipompa menggunakan condensate pump menuju

water treatment system untuk diolah menjadi polished water. Sebagai steam

diekstrak menjadi low pressure steam (LPS). Condensate pump digerakkan oleh motor dan terdiri dari 2 unit, dimana satu unit beroperasi dan lainnya stand by.

c. Emergency Power Generator (EPG)

Ketika gas turbine generator dan steam turbine generator gagal beroperasi atau mengalami kerusakan, maka digunakan Emergency Power Generator (EPG) yang beroperasi dalam 10 detik dan mampu menghasilkan daya listrik sebesar 800 KW pada terminal generator.

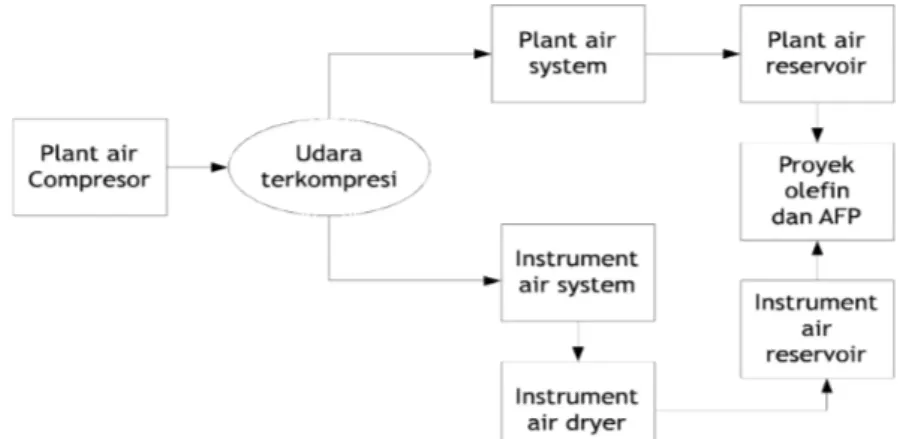

4.4 Penyediaan Udara Tekan

Sistem ini berfungsi untuk mensuplai kebutuhan udara pabrik dan peralatan udara bagi proyek olefin seperti ethylene plant, utility facilities / offsite,

dan AFP seperti down stream plant, utility facilities. Proses penyediaan udara tekan terdapat pada gambar 4.8.

Gambar 4.8 Skema penyediaan Instrument and Plant Air System

a. Plant Air Compressor

Plant air compressor berjumlah 5 buah. Dalam kondisi normal dua

beroperasi dan lainnya stand-by. Salah satu compressor digerakkan oleh turbin, tiga buah oleh motor, dan satu buah oleh motor. Plant air compressor menghasilkan udara terkompresi yang akan digunakan oleh dua system yaitu plant air system dan instrument air system. Plant air compressor mempunyai kapasitas 5.800 Nm3/hr dengan tekanan 8 kg/cm2 dan membutuhkan daya sebesar 725 kW.

Udara terkompresi pada plant air system ditampung dalam plant air reservoir.

b. Instrument Air Dryer

Instrument air dryer yang berjumlah dua buah berfungsi untuk menegeringkan udara terkompresi. Kapasitas pengering yang digunakan adalah 2.400 Nm3/hr dan dew point -40OC.

c. Instrument Air Reservoir

Udara terkompresi yang telah dikeringkan, ditampung di dalam instrument air reservoir. Pada operasi normal, pabrik hanya memerlukan 2.020 Nm3/hr udara

terkompresi.

4.5 Pengolahan Limbah

System pengolahan limbah berfungsi untuk mengolah limbah sesuai standar baku mutu ketika akan dibuang ke lingkungan. Limbah yang terdapat pada PT. Chandra Asri terdiri dar 3 fasa yaitu cair, gas dan padat.

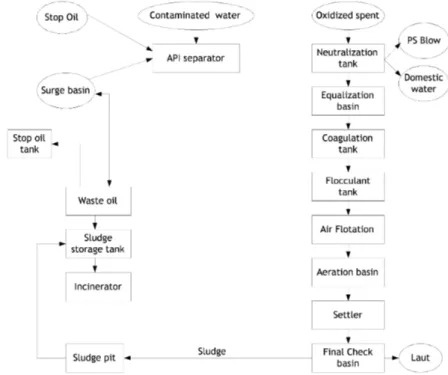

4.5.1 Pengolahan Limbah Cair

Unit ini dirancang untuk mengolah semua limbah dalam fasa cair yang dihasilkan dari seluruh proses produksi di PT. Chandra Asri menjadi treated water

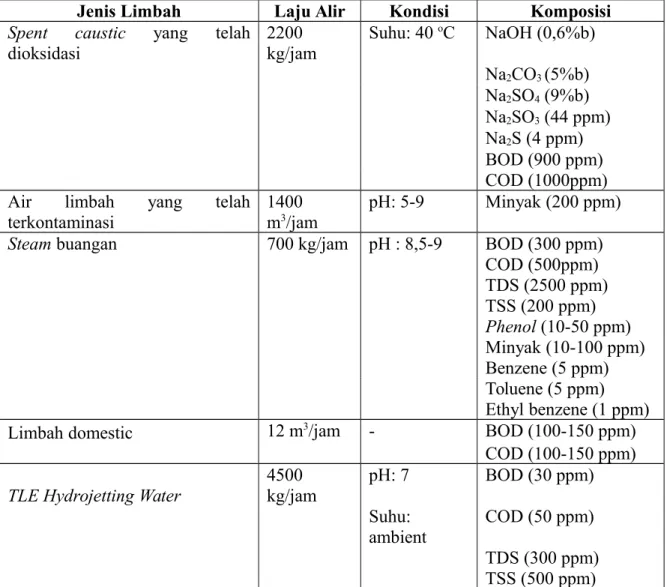

yang nantinya dibuang kembali ke laut. Karakteristik limbah cair terdapat pada tabel 4.1. Proses pengolahan air limbah terdiri dari 8 unit dengan skema pada gambar 4.9.

Gambar 4.9 Skema Sistem Pengolahan Air Limbah 1. Unit Pemisahan Minyak

Air yang terkontaminasi oleh minyak dengan kandungan mencapai 200 ppm dengan laju 5 ton/jam yang ditampung dalam surge basin selama 5 menit. Air limbah ini dikirim ke unit pemisahan minyak. Minyak yang telah terpisah dialirkan secara gravitasi ke tangki penampungan minyak (waste oil pit) untuk ditampung sementara yang selanjutnya ditransfer ke incinerator unit dengan karakteristik gas pada tabel 4.1. Apabila level minyak di air limbah mencapai pH tertentu, maka lube oil akan dipompa ke slop oil tank. Akumulasi air yang terpisah dari minyak dipompakan ke equalization basin.

2. Unit Netralisasi dan Equalisasi

Unit netralisasi berfungsi untuk mengatur kondisi pH dan aliran buangan yang bersifat basa, sedangkan unit equalisasi berfungsi untuk mengumpulkan, dan mengequalisasi air yang telah terpisah dari minyak, basa yang telah dinetralisasi, dan limbah domestik. Spent caustic dengan pH tinggi masuk ke tangki I dan dinetralkan dengan H2SO4 (asam). Langkah ini dilanjutkan dengan penambahan

dinetralisasi dialirkan secara gravitasi ke kolom equalisasi. Pengequalisasisan aliran ini dilakukan dengan menggunakan sebuah alat sistem pendifusi udara. Selanjutnya air equalisasi dipompa ke Coagulation Tank.

3. Unit Penggumpalan (Unit Koagulasi dan Flokulasi)

Limbah dari tangki equalisasi masuk ke dalam coagulation tank. Di dalam

coagulation tank terjadi pembentukkan gumpalan-gumpalan kecil akibat injeksi

Al2(SO4)3 dan FeCl3. Kemudian aliran tersebut masuk ke flocculation tank

sehingga akan terbentuk gumpalan-gumpalan yang lebih besar karena adanya injeksi flocculant yang berupa sejenis polimer (polyelectrolyte 100%). Dalam tangki ini juga ditambahkan lumpur aktif yang diambil dari bagian dasar settler

unit yang berfungsi untuk meningkatkan flokulasi.

4. Unit Pengapungan

Unit pengapungan berfungsi untuk membersihkan endapan padatan dan mengurangi kandungan minyak serta mengentalkan kelebihan endapan biologis. Air limbah yang berasal dari flocculation tank mengalir menuju tangki pengapungan. Zat-zat tersuspensi yang mengapung pada permukaan air dipindahkan dengan alat pengapungan dan dikirim secara gravitasi ke bak penampungan lumpur (sludge pit).

5. Unit Pengolahan Biologi

Unit pengolahan biologi berfungsi sebagai tempat tumbuh dan berkembang biak bakteri yang dapat menguraikan bahan-bahan kimia dalam air tersebut. Limbah domestik dan limbah unit pengapungan masuk ke aeration

basin. Dalam unit ini diinjeksikan urea dan trisodium phosphate (Na3PO4) sebagai

nutrisi bagi bakteri. Kapasitas aeration basin adalah 750 m3/jam dengan jumlah

empat buah.

6. Unit Penjernihan (Settler Unit)

Air dari aeration basin masuk ke settler di mana terjadi pengendapan dan air yang berlebih masuk ke final check basin. Langkah selanjutnya adalah dikeluarkan ke laut secara gravitasi sedangkan sludge-nya dikembalikan ke

aeration basin.

7. Unit Penghilangan Air pada Lumpur

Unit ini berfungsi untuk menghilangkan air pada lumpur atau busa. Endapan yang ada di dalam sludge pit dialirkan ke unit penghilangan air dan

diinjeksikan polimer yang berfungsi untuk meggumpalkan sludge yang disimpan dalam tangki penyimpanan. Selanjutnya sludge yang telah menjadi gumpalan besar diumpankan ke unit pembakaran untuk diproses hingga menjadi abu.

8. Unit Pembakaran

Unit Pembakaran berfungsi untuk membakar lumpur. Unit Pembakaran meliputi multiple heart furnace untuk pembakaran lumpur dan diatur untuk dioperasikan secara kontinu. Karakteristik gas hasil pembakaran sludge terdapat pada tabel 4.3.

Tabel 4.1 Karakteristik Air Olahan

Jenis Limbah Laju Alir Kondisi Komposisi

Spent caustic yang telah

dioksidasi 2200 kg/jam Suhu: 40 oC NaOH (0,6%b) Na2CO3 (5%b) Na2SO4 (9%b) Na2SO3 (44 ppm) Na2S (4 ppm) BOD (900 ppm) COD (1000ppm) Air limbah yang telah

terkontaminasi

1400 m3/jam

pH: 5-9 Minyak (200 ppm)

Steam buangan 700 kg/jam pH : 8,5-9 BOD (300 ppm)

COD (500ppm) TDS (2500 ppm) TSS (200 ppm) Phenol (10-50 ppm) Minyak (10-100 ppm) Benzene (5 ppm) Toluene (5 ppm) Ethyl benzene (1 ppm)

Limbah domestic 12 m3/jam - BOD (100-150 ppm)

COD (100-150 ppm)

TLE Hydrojetting Water

4500 kg/jam pH: 7 BOD (30 ppm) Suhu: ambient COD (50 ppm) TDS (300 ppm) TSS (500 ppm)

Parameter Kandungan

Padatan Terlarut 200 ppm

Minyak 15 ppm

Kebutuhan Oksigen Biokimia (BOD) 50 ppm Kebutuhan Oksigen Kimia (COD) 100 ppm

pH 6-9

Tabel 4.3 Gas Hasil Pembakaran Sludge dari Limbah Cair

Parameter Kandungan CO2 8-10% H2O 35-38% N2 49% O2 5,7-5,85% SO2 0,2%

Smoke maks 5 mnt/jam

Padatan 0,4 gm/Nm3 H2SO4-SO3 0,2 gm/Nm3 HCl 0,4 gm/Nm3 Cl2 0,2 gm/Nm3 H2S 5 gm/Nm3 NOx 1,7 gm/Nm3 CO 1 gm/Nm3 F 0,02 gm/Nm3 Pb 0,025 gm/Nm3 As 0,025 gm/Nm3 Ammoniac 1 ppm Sb 0,025 gm/Nm3 Cd 0,015 gm/Nm3 Hg 0,01 gm/Nm3 Zn 0,1 gm/Nm3

4.5.2 Unit Pengolahan Limbah Padat

Limbah padat berupa sisa proses produksi yang terdiri dari kerak karbon, lumpur, abu, dan limbah domestik yang berasal dari perkantoran akan dibakar atau didaur ulang. Limbah padat yang mengandung bahan berbahaya dan beracun (B3) disimpan dalam drum penyimpanan sementara yang selanjutnya dikirim ke pusat pengolahan limbah B3. Sedangkan limbah yang berasal dari jasa boga akan dikumpulkan dan diangkut ke luar pabrik. Pengolahan limbah padat Pada PT. Chandra Asri dapat dibagi menjadi beberapa jenis, sebagai berikut:

a. Limbah padat berupa sisa proses industri yang terdiri dari kerak karbon, lumpur dan abu, serta limbah domestik khususnya dari perkantoran akan

dibuang melalui sistem land fill dan dibakar. Limbah padat berupa lumpur dibakar menggunakan multiple hearth furnace.

b. Limbah padat berbahaya dan beracun akan diolah di pusat pengolahan limbah industri B3.

c. Limbah padat yang berasal dari jasa boga atau catering berupa sisa makanan akan dikumpulkan oleh perusahaan dan diangkut keluar pabrik.

d. Limbah padat yang berasal dari gedung dan kantor akan didaur ulang. Alat pembakaran limbah padat lumpur yang digunakan adalah multiple heart

furnace. Limbah padat bergerak di sepanjang bagian tungku dengan cara didorong

oleh lengan pengaduk sehingga limbah padat tersebut jatuh ke tingkat yang lebih rendah di dalam tungku. Tungku dilengkapi dengan poros dan dipasang lengan pengaduk dengan media pendingin berupa udara yang berasal dari blower. Sisa udara pendingin dibuang melalui bagian atas tungku. Proses pembakaran pada tungku terjadi pada tiga zona yaitu:

1. Zona 1 (Zona Pengeringan)

Zona 1 merupakan zona pembakaran dengan sistem perapian sebelah atas dimana kandungan uap air dari limbah akan menguap.

2. Zona 2 (Zona Pembakaran)

Zona 2 merupakan tempat dimana kandungan dari limbah yang ingin dihilangkan dan dibakar pada suhu 760-930C.

3. Zona 3 (Zona Pendinginan)

Zona 3 merupakan perapian paling bawah yang berfungsi untuk mendinginkan abu sisa pembakaran sebelum dikeluarkan dari bagian bawah tungku. Udara dari zona pembakaran melepaskan panas ke limbah padat yang dingin pada saat udara panas tersebut bergerak ke atas dan bersinggungan dengan aliran limbah padat yang masuk sehingga menyebabkan penguapan yang cukup besar.

Ketika partikel limbah padat diaduk sepanjang perapian maka gigi-gigi pada lengan pengaduk akan menyebabkan ukuran parikel limbah padat tersebut menjadi lebih kecil. Pengadukan ini bertujuan untuk mengusahakan sebanyak mungkin permukaan partikel limbah bersentuhan dengan udara panas sehingga mempercepat terjadinya pengeringan sekaligus proses pembakaran yang baik.

Panas yang dibutuhkan untuk proses pembakaran dan pemanasan awal disediakan oleh burner yang secara otomatis akan menjaga tingkat suhu tertentu dari tungku. Abu sisa pembakaran akan dikeluarkan dari tungku ke wadah penampung melalui lubang pengeluaran di bagian bawah tungku. Gas yang meninggalkan zona pengeringan dilewatkan melalui ruang atas yang berfungsi sebaga zona after-burning. Gas berada di zona ini selama 1 detik. Di dalam zona ini terdapat burner yang mampu menaikkan suhu gas mencapai 750C.

Gas sisa pembakaran yang meninggalkan zona after-burning didinginkan di bagian pendingin awal dan dilewatkan pada scrubber sebelum dibuang ke atmosfer. Udara atau gas yang bersih dibuang melalui cerobong dengan menggunakan IDF pada suhu 80C.

4.5.3 Unit Pengolahan Limbah Gas

Limbah gas berasal dari cerobong boiler, cerobong furnace, dan cerobong pembakaran. Apabila terdapat gas yang tidak berguna dalam proses atau berlebih, gas ini akan dialirkan ke flare.

Limbah gas yang berada di bawah nilai ambang batas baku mutu kualitas udara (N2, O2, dan CO2) serta H2O langsung ditransfer ke udara secara kontinyu.

Gas yang tidak berguna atau berlebih didalam proses yang berasal dari cerobong

boiler, cerobong furnace, dan cerobong pembakaran akan dibuang langsung ke flare untuk dibakar. Sistem flare mempunyai kapasitas sebanyak 1000 ton/hr. Flare di PT. Chandra Asri terdiri dari 2 jenis, yaitu:

a. Flare bertekanan tinggi yang ditujukan untuk membakar gas keluar

dari setiap pabrik di dalam kompleks, fasilitas, dan prasarana, serta yang lainnya dihasilkan dari low pressure storage

b. Flare bertekanan rendah yang ditujukan untuk membakar gas low

pressure storage

Kedua jenis Flare tersebut adalah smokeless flare type, secara diagramatik penanganan gas melalui sistem flare tersebut.