BAB 2

TINJAUAN PUSTAKA

2.1 Batako

2.1.1 Pengertian Batako

Batako merupakan bahan bangunan yang berupa bata cetak alternatif pengganti batu bata yang tersusun dari komposisi antara pasir, semen portland dan air dengan perbandingan 1 semen : 7 pasir. Batako difokuskan sebagai konstruksi-konstruksi dinding bangunan non struktural.

Batako yang baik adalah yang masing-masing permukaannya rata dan saling tegak lurus serta mempunyai kuat tekan yang tinggi. Persyaratan batako menurut Persyaratan Umum Bahan Bangunan di Indonesia 1982 (PUBI-1982) pasal 6 antara lain adalah berumur minimal satu bulan, pada waktu pemasangan harus sudah kering, berukuran panjang ±400 mm, lebar ±200 mm, tebal ±100-200 mm, kadar air 25-35% dari berat, dan memiliki kuat tekan antara 2-7 N/mm2. Berdasarkan persyaratan fisik batako standar dalam PUBI-1982 memberikan batasan standar bahwa untuk batako dengan nilai kuat tekan 2-3,5 MPa dapat dipakai pada konstruksi yang tidak memikul beban. Untuk kuat tekan 2 MPa dapat dipasang pada tempat yang terlindung dari cuaca luar dan diberi lapisan pelindung.

Menurut PUBI-1982 pasal 6, “Batako adalah bata yang dibuat dengan mencetak dan memelihara dalam kondisi lembab”. Menurut SNI 03-0349-1989, “Conblock (concrete block) atau batu cetak beton adalah komponen bangunan

yang dibuat dari campuran semen portland atau pozolan, pasir, air dan atau tanpa bahan tambahan lainnya (additive), dicetak sedemikian rupa hingga memenuhi syarat dan dapat digunakan sebagai bahan untuk pasangan dinding”.

2.1.2 Klasifikasi Batako

Berdasarkan bahan pembuatannya batako dapat dikelompokkan ke dalam 3 jenis, yaitu :

a. Batako putih (tras)

Batako putih dibuat dari campuran tras, batu kapur, dan air. Campuran tersebut dicetak. Tras merupakan jenis tanah berwarna putih/putih kecoklatan yang berasal dari pelapukan batu – batu gunung berapi, warnanya ada yang putih dan ada juga yang putih kecoklatan. Umumnya memiliki ukuran panjang 25-3 cm, tebal 8-10 cm, dan tinggi 14-18 cm.

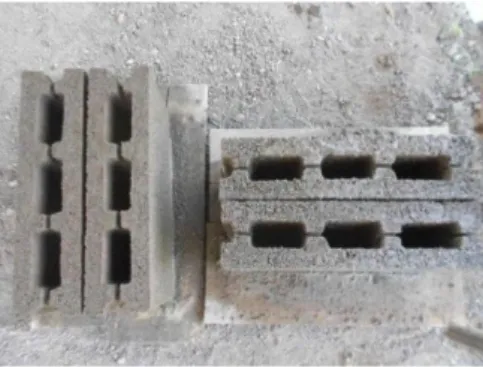

Gambar 2.1 Contoh Batako Putih

b. Batako semen/batako pres

Batako pres dibuat dari campuran semen dan pasir atau abu batu. Ada yang dibuat secara manual (menggunakan tangan) dan ada juga yang menggunakan mesin. Perbedaanya dapat dilihat pada kepadatan permukaan batakonya. Umumnya memiliki panjang 36-40 cm dan tinggi 18-20 cm.

Gambar 2.2 Contoh Batako Semen/Batako Pres

c. Bata ringan

Bata ringan dibuat dari bahan batu pasir kuarsa, kapur, semen dan bahan lain yang dikategorikan sebagai bahan-bahan untuk beton ringan. Berat jenis sebesar 1850 kg/m3 dapat dianggap sebagai batasan atas dari beton ringan yang sebenarnya, meskipun nilai ini kadang-kadang melebihi. Dimensinya yang lebih besar dari bata konvensional yaitu 60 x 20 cm dengan ketebalan 7 hingga 10 cm menjadikan pekerjaan dinding lebih cepat selesai dibandingkan bata konvensional.

Mutu batako sangat dipengaruhi oleh komposisi dari penyusun-penyusunnya, disamping itu dipengaruhi oleh cara pembuatannya yaitu melalui proses manual (cetak tangan) dan pres mesin. Perbedaan dari proses pembuatan ini dapat dilihat dari kepadatan permukaannya. Batako terdiri dari berbagai bentuk dan ukuran. Istilah batako berhubungan dengan bentuk persegi panjang yang digunakan untuk dinding beton. Batako dapat digolongkan menjadi dua kelompok:

Batako Padat Batako Berlubang

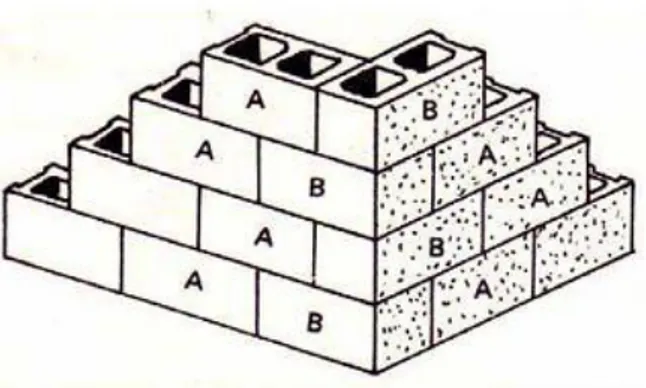

Gambar 2.3 Batako Padat dan Berlubang

Batako berlubang memiliki sifat penghantar panas yang lebih baik dari batako padat dengan menggunakan bahan dan ketebalan yang sama. Batako berlubang memiliki beberapa keunggulan dari batu bata, beratnya hanya 1/3 dari batu bata dengan jumlah yang sama dan dapat disusun empat kali lebih cepat dan lebih kuat untuk semua penggunaan yang biasanya menggunakan batu bata. Di samping itu keunggulan lain batako berlubang adalah tahan terhadap panas dan suara. Batako secara umum dibagi menjadi 6 tipe, untuk lebih jelasnya dapat dilihat pada gambar dibawah ini :

Keterangan:

a. Panjang 40 cm, lebar 20 cm, tinggi 20 cm, berlubang, untuk dinding luar. b. panjang 40 cm, lebar 20 cm, tinggi 20 cm, berlubang, batu khusus sebagai

penutup pada sudut-sudut dan pertemuan.

c. panjang 40 cm, lebar 10 cm, tinggi 20 cm, berlubang, untuk dinding pengisi dengan tebal 10 cm.

d. panjang 40 cm, lebar 10 cm, tinggi 20 cm, berlubang, batu khusus sebagai penutup pada dinding pengisi.

e. panjang 40 cm, lebar 10 cm, tinggi 20 cm, tidak berlubang, batu khusus untuk dinding pengisi dan pemikul sebagai hubungan-hubungan sudut dan pertemuan.

f. Panjang 40 cm, lebar 8 cm, tinggi 20 cm, tidak berlubang, batu khusus untuk dinding pengisi (Utomo, 2010).

Pada pemakaian batu batako diperhatikan hal-hal berikut: a. Disimpan dalam keadaan cukup kering

b. Penyusunan batu cetak sebelum dipakai cukup setinggi lima lapis, untuk keamanan dan juga untuk memudahkan pengambilan

c. Pada pemasangan tidak perlu dibasahi terlebih dahulu, serta tidak boleh direndam air

d. Untuk pemotongan batu batako dipergunakan palu dan tatah untuk membuat goresan pada batu yang akan dipatahkan.

Gambar 2.5 Bentuk Ikatan Dinding Batako

Agar didapat mutu batako yang berkualitas, banyak faktor yang mempengaruhi. Faktor yang mempengaruhi kualitas batako tergantung pada faktor air semen, umur batako, kepadatan batako, bentuk tekstur batuan, ukuran agregat, kekuatan agregat, dan lain-lain.

Ada beberapa keuntungan dan kerugian dalam penggunaan batako. Keuntungan yang diperoleh dalam penggunaan batako adalah:

a. Tiap m2 pasangan tembok, membutuhkan lebih sedikit batako jika dibandingkan dengan menggunakan batu bata, berarti secara kuantitatif terdapat suatu pengurangan.

b. Pembuatan mudah dan dapat dibuat secara sama.

c. Ukurannya besar, sehingga waktu dan ongkos juga lebih hemat. d. Khusus jenis yang berlubang dapat befungsi sebagai isolasi udara. e. Apabila pekerjaan rapi, tidak perlu diplester.

f. Lebih mudah dipotong untuk sambungan tertentu yang membutuhkan potongan.

Sedangkan kerugian pemakaian batako adalah sebagai berikut:

a. Karena proses pengerasannya membutuhkan waktu yang cukup lama (3 minggu), maka butuh waktu yang lama untuk membuatnya sebelum memakainya.

b. Bila diinginkan lebih cepat mengeras perlu ditambah dengan semen, sehingga menambah biaya pembuatan.

c. Mengingat ukurannya cukup besar, dan proses pengarasannya cukup lama mengakibatkan pada saat pengangkutan banyak terjadi batako pecah.

2.2 Bahan Pembentuk Batako

Bahan dasar pembentuk batako pada penelitian ini terdiri dari semen, pasir, serbuk kaca dan air. Sedangkan untuk batako normal hanya menggunakan semen, pasir dan air saja.

2.2.1 Semen Portland

Berdasarkan SNI 15-2049-2004 tentang Semen Portland didefinisikan sebagai semen hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium sulfat dan boleh ditambah dengan bahan tambahan lain.

Penemu semen adalah Joseph Aspidin di tahun 1824, seorang tukang batu kebangsaan Inggris. Dinamakan Semen Portland, karena yang dihasilkan mempunyai warna serupa dengan tanah liat alam di Portland. Adapun jenis-jenis semen diklasifikasikan sebagai berikut:

a. Tipe I: Semen biasa digunakan untuk pembuatan beton bagi konstruksi yang tidak dipengaruhi sifat-sifat lingkungan yang mengandung bahan sulfat, perbedaan temperatur yang ekstrim. Pemakaian tipe ini umumnya bagi konstruksi beton pada bangunan:

1) Jalan;

2) Bangunan beton bertulang; 3) Jembatan-jembatan;

4) Tangki, waduk, pipa-pipa, batako.

b. Tipe II: Semen ini digunakan untuk pencegahan serangan sulfat dari lingkungan, seperti sistim drainase dengan sifat kadar konsentrasi sulfat tinggi di dalam air tanah.

c. Tipe III: Jenis semen dengan waktu pengerasan yang cepat, umumnya dalam waktu kurang dari seminggu, digunakan pada struktur-struktur bangunan yang bekistingnya harus cepat dibuka dan akan segera dipakai. Semen tipe I dapat juga dipakai untuk maksud ini, dengan campuran gemuk, akan tetapi tipe III lebih memuaskan hasilnya dan ekonomis.

d. Tipe IV: Semen dengan hidrasi panas rendah yang digunakan pada struktur-struktur dam, bangunan-bangunan masif, hal mana panas yang terjadi sewaktu hidrasi merupakan faktor penentu bagi keutuhan beton.

e. Tipe V: Semen penangkal sulfat. Digunakan untuk beton yang lingkungannya mengandung sulfat, terutama pada tanah/air tanah dengan kadar sulfat tinggi. Semen putih untuk pekerjaan-pekerjaan arsitektur. Di samping yang disebutkan di atas terdapat semen-semen khusus, seperti:

2) Semen kedap air; 3) Semen plastik; 4) Semen ekspansif; 5) Regulate-Set Cement.

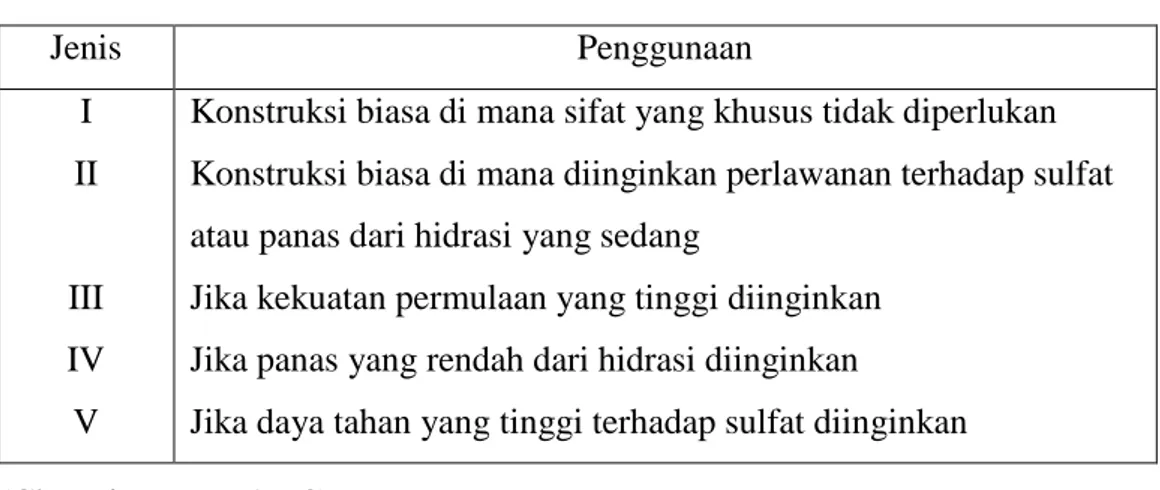

Adapun ringkasan penggunaan dari jenis-jenis portland semen yaitu seperti tertera pada tabel di bawah.

Tabel 2.1 Jenis-jenis Portland Semen

Jenis Penggunaan I II III IV V

Konstruksi biasa di mana sifat yang khusus tidak diperlukan Konstruksi biasa di mana diinginkan perlawanan terhadap sulfat atau panas dari hidrasi yang sedang

Jika kekuatan permulaan yang tinggi diinginkan Jika panas yang rendah dari hidrasi diinginkan

Jika daya tahan yang tinggi terhadap sulfat diinginkan (Chu-Kia Wang, 1993)

Agar semen tetap memenuhi syarat meskipun disimpan dalam waktu lama, cara penyimpanan semen perlu diperhatikan. Jika semen disimpan kering, akan tetap baik. Penyimpanan di tempat lembab mengakibatkan penurunan kekuatan. Oleh karenanya, kelembaban ruang penyimpanan harus tetap dijaga. Sebaiknya penimbunan karung semen rapat satu sama lain, di atas ganjalan kayu dan tidak dirapatkan ke dinding. Penyimpanan yang lama seharusnya mempunyai tutup-tutup kedap air. Semen harus terbebas dari bahan kotoran dari luar. Semen dalam kantong harus disimpan dalam gudang tertutup, terhindar dari basah dan lembab, dan tidak tercampur dengan bahan lain. Semen dari jenis yang berbeda harus dikelompokkan sedemikian rupa untuk mencegah kemungkinan tertukarnya jenis

semen yang satu dengan yang lainnya. Urutan penyimpanan harus diatur sehingga semen yang lebih dahulu masuk gudang terpakai lebih dahulu (Mulyono, 2003).

2.2.2 Pasir

Pasir adalah bahan batuan halus, terdiri dari butiran dengan ukuran 0,14-5 mm, didapat dari basil desintegrasi batuan alam (natural sand) atau dengan memecah (artificial sand). Umumnya pasir yang digali dari dasar sungai cocok digunakan untuk pembuatan bata konstruksi. Pasir ini terbentuk ketika batu-batu dibawa arus sungai dari sumber air ke muara sungai. Pasir dan kerikil dapat juga digali dari laut asalkan pengotoran serta garam-garamnya (khlorida) dibersihkan dan kulit kerang disisihkan. Jenis pasir dapat dibedakan berdasarkan asal dan sifat pasir:

a. Pasir gunungan, pasir ini ditemukan di daerah-daerah yang terletak agak tinggi, banyak mengandung kerikil.

b. Pasir sungai, jenis pasir ini yang mempunyai butiran yang tak merata. Pasir ini sangat baik untuk membuat mortar (adukan) karena unsur-unsur pengikatnya dapat mencekal dengan baik pada permukaan kasar butiran tersebut.

c. Pasir laut, jenis pasir ini banyak mengandung kapur karena sisa-sisa kulit kerang.

d. Pasir gunungan tepi pantai, pasir ini juga sama dengan pasir laut banyak mengandung kapur. Pasir gunungan tepi pantai adalah pasir yang terbawa angin. Pembulatan butir-butir disebabkan oleh arus laut dan terpaan ombak.

e. Pasir perak, pasir ini banyak menamakkan kilapan. Ini banyak digunakan sebagai penghias pada dinding dan langit-langit.

f. Pasir lembek, jenis pasir ini merupakan pasir halus dengan butiran bulat, yang sedikit mengandung tanah liat namun banyak mengandung lumpur, dan mengandung air.

g. Pasir timah, Pasir ini merupakan pasir yang dihanyutkan oleh air hujan dan sisa-sisa humus berwarna abu-abu timah.

Sebagai bahan adukan, baik untuk spesi maupun beton, maka agregat halus harus diperiksa di lapangan. Hal-hal yang dapat dilakukan dalam pemeriksaan agregat halus di lapangan adalah:

1) Agregat halus terdiri dari butir-butir tajam dan keras. Butir agregat halus harus bersifat kekal, artinya tidak pecah atau hancur oleh pengaruh-pengaruh cuaca.

2) Agregat halus tidak mengandung lumpur lebih dari 5% (ditentukan terhadap berat kering). Apabila kadar lumpur melampaui 5%, maka agregat halus harus dicuci.

3) Agregat halus tidak boleh mengandung bahan-bahan organik terlalu banyak, hal tersebut dapat diamati dari warna agregat halus.

4) Agregat yang berasal dari laut tidak boleh digunakan sebagai agregat halus untuk semua adukan spesi dan beton.

2.2.3 Air

Air merupakan bahan penyusun batako air yang befungsi memungkinkan reaksi kimia pada semen yang menyebabkan pengikatan dan berlangsungnya

pengerasan, membasahi agregat dan sebagai pelumas campuran agar mudah dalam pengerjaannya. Air digunakan untuk membuat adukan menjadi bubur kental dan juga sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras. Oleh karena itu, air sangat dibutuhkan dalam pelaksanaan pengerjaan bahan. Tanpa air, konstruksi bahan tidak akan terlaksana dengan baik dan sempurna.

Syarat air yang digunakan untuk campuran batako adalah sebagai berikut: a. Air tidak mengandung lumpur, minyak, benda terapung lainnya yang dapat

dilihat secara visual.

b. Air tidak mengandung benda-benda tersuspensi lebih dari 2 gram/liter.

c. Air tidak mengandung garam-garam yang dapat larut dan dapat merusak batako (asam-asam, zat organik dan sebagainya) lebih dari 15 gram/liter. d. Bila air meragukan harus dianalisa secara kimia dan dievaluasi mutunya

menurut pemakaiannya (Latief, 2010).

Faktor air semen adalah perbandingan antara berat air dan berat semen dalam campuran adukan. Kekuatan dan kemudahan pengerjaan (workability) campuran adukan batako sangat dipengaruhi oleh jumlah air campuran yang dipakai. Untuk suatu perbandingan campuran batako tertentu diperlukan jumlah air yang tertentu pula.

Pada dasarnya semen memerlukan jumlah air sebesar 32% berat semen untuk bereaksi secara sempurna, akan tetapi apabila kurang dari 40 % berat semen maka reaksi kimia tidak selesai dengan sempurna. Apabila kondisi seperti ini dipaksakan akan mengakibatkan kekuatan batako berkurang. Jadi air yang dibutuhkan untuk bereaksi dengan semen dan untuk memudahkan pembuatan

batako, maka nilai f.a.s. pada pembuatan dibuat pada batas kondisi adukan lengas tanah, karena dalam kondisi ini adukan dapat dipadatkan secara optimal. Disini tidak dipakai patokan angka sebab nilai f.a.s. sangat tergantung dengan campuran penyusunnya. Nilai f.a.s. Diasumsikan berkisar antara 0,3 sampai 0,6 atau disesuaikan dengan kondisi adukan agar mudah dikerjakan (Utomo, 2010)

2.2.4 Serbuk Kaca

Kaca adalah salah satu produk industri kimia yang merupakan gabungan dari berbagai oksida anorganik yang tidak mudah menguap, yang dihasilkan dari dekomposisi dan peleburan senyawa alkali dan alkali tanah, pasir serta berbagai penyusun lainnya (Dian, 2011 dalam Wibowo, 2013).

a. Penggunaan Kaca dalam Bidang Konstruksi

Kaca adalah salah satu produk industri kimia yang paling akrab dengan kehidupan kita sehari-hari. Dipandang dari segi fisika, kaca merupakan zat cair yang sangat dingin. Disebut demikian karena struktur partikel-partikel penyusunnya yang saling berjauhan seperti dalam zat cair, namun kaca sendiri berwujud padat. Ini terjadi akibat proses pendinginan (cooling) yang sangat cepat, sehingga partikel-partikel silika tidak sempat menyusun diri secara teratur. Kaca merupakan hasil penguraian senyawa-senyawa organik yang mana telah mengalami pendinginan tanpa kristalisasi. Unsur pokok dari kaca adalah silika (Setiawan, 2006). Kaca memiliki sifat-sifat yang khas dibanding dengan golongan keramik lainnya. Sifat sifat kaca ini terutama dipengaruhi oleh keunikan silica (SiO2) dan proses pembentukannya.

Beberapa sifat-sifat kaca secara umum adalah: 1) Padatan amorf (short range order);

2) Berwujud padat tapi susunan atom-atomnya seperti pada zat cair; 3) Tidak memiliki titik lebur yang pasti (ada range tertentu);

4) Transparan, tahan terhadap serangan kimia, kecuali hidrogen fluorida. Karena itulah kaca banyak dipakai untuk peralatan laboratorium;

5) Efektif sebagai isolator;

6) Mampu menahan vakum tetapi rapuh terhadap benturan.

Secara umum, kaca komersial dapat dikelompokkan menjadi beberapa golongan:

1) Silika lebur. Silika lebur atau silika vitreo dibuat melalui pirolisis silikon tetraklorida pada suhu tinggi, atau dari peleburan kuarsa atau pasir murni. Secara salah kaprah, kaca ini sering disebut kaca kuarsa (quartz glass). Kaca ini mempunyai ciri-ciri nilai ekspansi rendah dan titik pelunakan tinggi. Karena itu, kaca ini mempunyai ketahanan termal lebih tinggi daripada kaca lain. Kaca ini juga sangat transparan terhadap radiasi ultraviolet. Kaca jenis inilah yang sering digunakan sebagai kuvet untuk spektrometer UV-Visible yang harganya sekitar dua jutaan per kuvet. 2) Alkali silikat. Alkali silikat adalah satu-satunya kaca dua komponen yang

secara komersial, penting. Untuk membuatnya, pasir dan soda dilebur bersama-sama, dan hasilnya disebut Natrium silikat. Larutan silikat soda juga dikenal sebagai kaca larut air (water soluble glass) banyak dipakai sebagai adhesif dalam pembuatan kotak-kotak karton gelombang serta memberi sifat tahan api.

3) Kaca soda gamping. Kaca soda gamping (sodalime glass) merupakan 95 persen dari semua kaca yang dihasilkan. Kaca ini digunakan untuk membuat segala macam bejana, kaca lembaran, jendela mobil dan barang pecah belah.

4) Kaca timbal. Dengan menggunakan oksida timbale sebagai pengganti kalsium dalam campuran kaca cair, didapatlah kaca timbal (lead glass). Kaca ini sangat penting dalam bidang optik, karena mempunyai indeks refraksi dan dispersi yang tinggi. Kandungan timbalnya bisa mencapai 82% (densitas 8,0, indeks bias 2,2). Kandungan timbale inilah yang memberikan kecemerlangan pada “kaca potong” (cut glass). Kaca ini juga digunakan dalam jumlah besar untuk membuat bola lampu, lampu reklame neon, radiotron, terutama karena kaca ini mempunyai tahanan (resistance) listrik tinggi. Kaca ini juga cocok dipakai sebagai perisai radiasi nuklir.

5) Kaca borosilikat. Kaca borosilikat biasanya mengandung 10 sampai 20% B2O3, 80% sampai 87% silika, dan kurang dari 10% Na2O. Kaca jenis ini mempunyai koefisien ekspansi termal rendah, lebih tahan terhadap kejutan dan mempunyai stabilitas kimia tinggi, serta tahanan listrik tinggi. Perabot laboratorium yang dibuat dari kaca ini dikenal dengan nama dagang Pyrex. Kaca borosilikat juga digunakan sebagai isolator tegangan tinggi, pipa lensa teleskop seperti misalnya lensa 500 cm di Mt. Palomer (AS).

6) Kaca khusus. Kaca berwarna, bersalut, opal, translusen, kaca keselamatan, fitokrom, kaca optic dan kaca keramik semuanya termasuk

kaca khusus. Komposisinya berbeda-beda tergantung pada produk akhir yang diinginkan.

7) Serat kaca (fiber glass). Serat kaca dibuat dari komposisi kaca khusus, yang tahan terhadap kondisi cuaca. Kaca ini biasanya mempunyai kandungan silika sekitar 55%, dan alkali lebih rendah (Kasiati, 2011) Kaca memiliki sifat-sifat yang khas dibanding dengan golongan keramik lainnya. Kekhasan sifat-sifat kaca ini terutama dipengaruhi oleh keunikan silika (SiO2) dan proses pembentukannya. Reaksi yang terjadi dalam pembuatan kaca

secara ringkas pada persamaan 2.1 (Dian, 2011 dalam Wibowo, 2013): Na2CO3 + a.SiO2 Na2O.aSiO2 + CO2

CaCO3 + b.SiO2 CaO.bSiO2 + CO2

Na2SO4 + c.SiO2 + C Na2O.cSiO2 + SO2 + SO2 + CO (2.1)

Bubuk kaca mempunyai kelebihan dibandingkan dengan bahan pengisi pori yang lainnya (Dian, 2011 dalam Wibowo, 2013), yaitu:

1) Mempunyai sifat tidak menyerap air (zero water absorption),

2) Kekerasan dari gelas menjadikan beton tahan terhadap abrasi yang hanya dapat dicapai oleh sedikit agregat alami,

3) Bubuk kaca/serbuk kaca memperbaiki kandungan dari beton segar sehingga kekuatan yang tinggi dapat dicapai tanpa penggunaan superplasticizer,

4) Bubuk kaca/serbuk kaca yang baik mempunyai sifat pozzoland sehingga dapat berfungsi sebagai pengganti semen dan filler.

b. Kandungan dalam Kaca

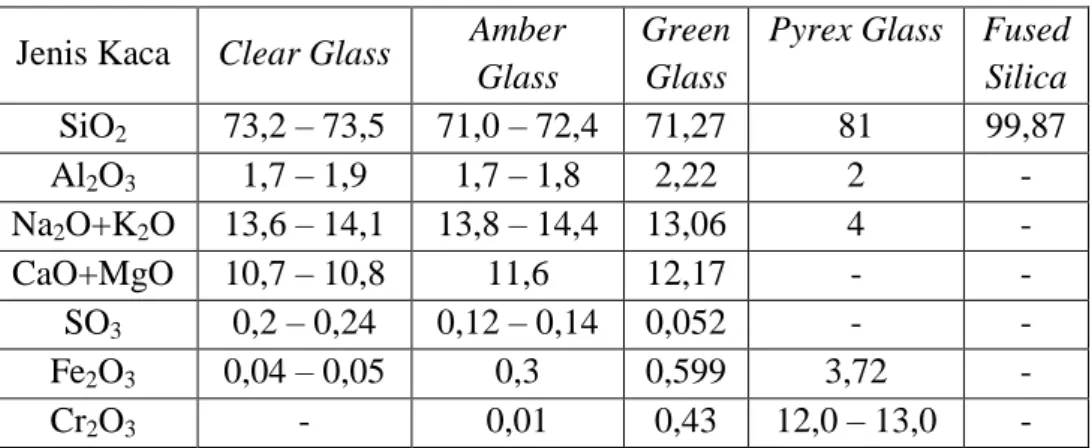

Ada beberapa kandungan kaca berdasarkan jenis-jenis kaca, yaitu: clear glass, amber glass, green glass, pyrex glass, dan fused silica (Setiawan, 2006). Kandungan di dalam jenis-jenis kaca tersebut akan dijelaskan pada Tabel 2.2 seperti berikut ini.

Tabel 2.2. Kandungan Kaca dalam Persen

Jenis Kaca Clear Glass Amber Glass

Green Glass

Pyrex Glass Fused Silica SiO2 73,2 – 73,5 71,0 – 72,4 71,27 81 99,87 Al2O3 1,7 – 1,9 1,7 – 1,8 2,22 2 - Na2O+K2O 13,6 – 14,1 13,8 – 14,4 13,06 4 - CaO+MgO 10,7 – 10,8 11,6 12,17 - - SO3 0,2 – 0,24 0,12 – 0,14 0,052 - - Fe2O3 0,04 – 0,05 0,3 0,599 3,72 - Cr2O3 - 0,01 0,43 12,0 – 13,0 -

Kandungan kimia di dalam bubuk kaca seperti Tabel 2.3 (Hanafiah, 2011 dalam Wibowo, 2013):

Tabel 2.3.Kandungan Serbuk Kaca Unsur Serbuk Kaca

SiO2 61,72%

Al2O3 3,45%

Fe2O3 0,18%

CaO 2,59%

c. Pengaruh Sifat Reaktif Silika pada Kaca

Penggunaan agregat halus kaca yang dibuat dari jenis kaca leburan soda lime, mulai dikembangkan untuk membuat beton kinerja tinggi. Agregat halus kaca ini dibuat dalam bentuk bubuk dengan ukuran dan distribusi yang serupa agregat halus/pasir alam. Penggunaannya diharapkan dapat memanfaatkan limbah

dari hasil samping industri untuk komponen industri konstruksi dan untuk mengatasi kekurangan pasir alam yang tersedia. Berdasarkan ASTM C289-87 dilakukan tes kimia dan tes kereaktifan agregat didapat bahwa bubuk kaca masih layak digunakan sebagai agregat walaupun memiliki sifat "merugikan" karena mengandung silika reaktif yang dapat bereaksi dengan alkali semen, sehingga mengakibatkan terjadinya ekspansi beton (Noor, 1995 dalam Wibowo, 2013).

Pada penelitian ini, bahan kaca yang dipakai untuk batako adalah serbuk kaca dari berbagai jenis botol minuman bekas yang termasuk pada golongan kaca soda gamping.

2.3 Pengujian Batako

Hasil produksi batako sebelum dipasarkan harus menjalani pengujian mutu yang meliputi :

2.3.1 Pengujian Ukuran dan Tampak Luar

Pengujian ukuran dilakukan untuk melihat dan mengamati apakah batako sudah sesuai dengan standar yang ditentukan, karena apabila belum sesuai dapat menpengaruhi nilai kekuatan pada bangunan. Sedangkan pengujian tampak luar dilakukan agar tidak mengurangi nilai jual. Apabila batako tampak dari segi fisik sudah bagus, maka nilai jualnya akan baik. Sebaliknya, apabila secara fisik sudah tampak tidak kuat maka batako tersebut tidak akan laku dipasaran.

Untuk mengetahui ukuran benda rata-rata batako, dipakai 7 buah benda uji yang utuh. Sebagai alat pengukur dipakai mistar sorong yang dapat mengukur teliti sampai 1 mm atau bisa juga digunakan alat ukur yang biasa dipakai dengan satuan cm. Setiap pengukuran panjang, lebar, tinggi atau tebal dinding batako

berlubang, dilakukan paling sedikit tiga kali pada tempat yang berbeda-beda, kemudian dihitung harga rata-rata dari ketiga pengukuran tersebut. Harga pengukuran dari 7 buah benda uji, dilaporkan mengenai ukuran rata-rata serta besar penyimpangan ukuran batako dari syarat mutu yang telah ditetapkan pada SNI 03 0349 1989.

Dalam pembuatan batako terdapat tiga macam ukuran yaitu seperti yang terdapat dalam tabel sebagai berikut:

Tabel 2.4 Persyaratan Ukuran dan Toleransi (PUBI hal. 28)

Jenis batako Ukuran nominal ± toleransi (mm)

Panjang Lebar Tebal

Besar 400±3 200±3 100±2

Sedang 300±3 150±3 100±2

Kecil 200±3 100±2 80±2

Keterangan : Ukuran nominal = ukuran bata ditambah 10 mm tebal siar.

2.3.2 Pengujian Daya Serap

Persentase berat air yang mampu diserap agregat di dalam air disebut serapan air, sedangkan banyaknya air yang terkandung dalam agregat disebut kadar air. Besar kecilnya penyerapan air sangat dipengaruhi pori atau rongga yang terdapat pada beton. Semakin banyak pori yang terkandung dalam beton maka akan semakin besar pula penyerapan sehingga ketahanannya akan berkurang. Rongga (pori) yang terdapat pada beton terjadi karena kurang tepatnya kualitas dan komposisi material penyusunannya. Pengaruh rasio yang terlalu besar dapat menyebabkan rongga, karena terdapat air yang tidak bereaksi dan kemudian

menguap dan meninggalkan rongga. Berdasarkan SNI 03-0349-1989 tentang bata beton (batako), persyaratan nilai penyerapan air maksimum adalah 25%

Untuk pengukuran penyerapan air batako, mengacu pada standar SNI 03-0349-1989 dan dihitung dengan persamaan berikut:

𝑊𝑎 =𝑀𝑗 −𝑀𝑘𝑀𝑘 𝑥100% (2.2)

Dimana:

Wa = Water Absorption (%) Mk = Massa benda kering (gr)

Mj = Massa benda dalam kondisi jenuh (gr)

2.3.3 Pengujian Kuat Tekan

Pengujian kuat tekan batako adalah proses pengujian kemampuan batako untuk menahan beban, misalnya berat atap yang mendukung dinding, ditambah berat dinding itu sendiri. Serta untuk memastikan bahwa batako akan mampu membawa beban yang diletakkan di atasnya, termasuk beban hidup. Kuat tekan suatu bahan merupakan perbandingan besarnya beban maksimum yang dapat ditahan beban dengan luas penampang bahan yang mengalami gaya tersebut.

Kekuatan tekan merupakan salah satu tolak ukur batako. Pengertian kuat tekan batako dianalogikan dengan kuat tekan beton. Mengacu pada pada SK SNI M–14–1989–F tentang pengujian kuat tekan beton, yang dimaksud kuat tekan beton adalah besarnya beban persatuan luas yang menyebabkan benda uji beton hancur bila dibebani dengan gaya tekan tertentu yang dihasilkan oleh mesin tekan. Teori teknologi beton menjelaskan bahwa faktor-faktor yang sangat mempengaruhi kekuatan beton adalah faktor air semen (FAS), kepadatan, umur

beton, jenis semen, jumlah semen dan sifat agregat (Tjokrodimulyo, 1996 dalam Damaris, 2011).

Batako dengan mutu yang rendah ditandai dengan besar kuat tekan dan daya serap air tidak memenuhi syarat-syarat fisis batako tingkat II yang ditetapkan oleh SNI. Hal ini disebabkan adanya retak-retak pada permukaan batako sehingga batako banyak berpori dan mengakibatkan kekuatannya menurun. Selain itu, perusahaan juga menghasilkan banyak batako rusak sehingga memerlukan pengerjaan ulang yang mengakibatkan terjadinya penambahan biaya produksi.

Berdasarkan hal-hal yang telah dijelaskan diatas, maka perlu dilakukan suatu penelitian untuk dapat memperbaiki/merekayasa komposisi yang tepat supaya dapat memberikan perbaikan mutu pada batako. Titik berat pencapaian target mutu yang dikehendaki ialah pada pengaturan komposisi bahan. Perubahan komposisi bahan akan berpengaruh pada mutu batako.

Untuk pengukuran kuat tekan batako mengacu pada standar SNI 03-0349-1989 dan dihitung dengan persamaan berikut:

𝑃 =𝐹𝑚𝑎𝑘𝑠𝐴 (2.3)

Dimana:

P = Kuat Tekan (kg/cm2) Fmaks = Gaya Maksimum (kg)

A = Luas permukaan benda uji (cm2)

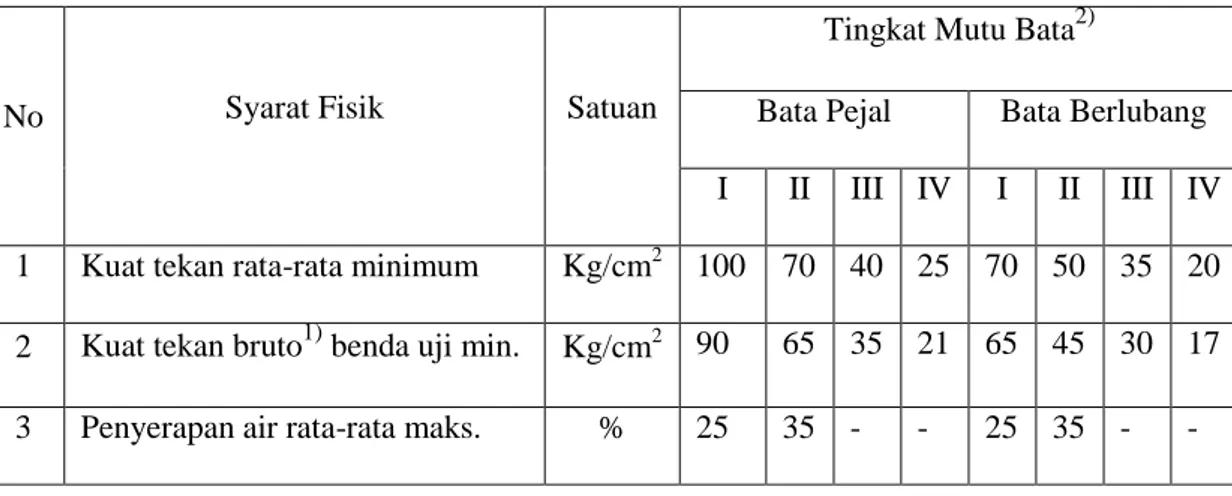

Mengacu pada pada SK. SNI 03–0349-1989 tentang Bata Beton Untuk Pasangan Dinding, bata beton pejal maupun berlobang dibedakan menurut tingkat mutunya seperti yang tercantum pada Tabel 2.5. Kuat tekan batako dan daya serap air mengidentifikasikan mutu dari sebuah batako. Oleh karena itu spesifikasi dari

Karakter Kualitas yang Kritis (Critical to Quality Characteristic/CTQ) produk batako ini adalah tingkat kuat tekan dan daya serap air. Semakin tinggi tingkat kekuatan batako yang dikehendaki, semakin tinggi pula mutu batako yang harus dihasilkan.

Tabel 2.5 Syarat-Syarat Fisis Bata Beton Menurut SNI 03-0349-1989

Catatan:

1) Kuat tekan bruto adalah beban tekan keseluruhan pada waktu benda uji pecah dibagi dengan luas ukurannya dari permukaan bata yang tertekan, termasuk luas lobang serta cekungan tepi

2) Tingkat Mutu:

Tingkat I : Untuk dinding struktural tidak terlindungi

Tingkat II : Untuk dinding struktural terlindungi (boleh ada beban)

Tingkat III : Untuk dinding non struktural tak terlindungi boleh terkena hujan dan panas

Tingkat IV : Untuk dinding non struktural terlindungi dari cuaca

2.3.4 Pengujian Kuat Tarik Briquette

Pada dasarnya, batako juga dapat menahan gaya tarik meskipun kekuatannya terhadap tarik terlalu kecil dibandingkan kekuatan tekan. Untuk

No Syarat Fisik Satuan

Tingkat Mutu Bata2)

Bata Pejal Bata Berlubang I II III IV I II III IV 1 Kuat tekan rata-rata minimum Kg/cm2 100 70 40 25 70 50 35 20 2 Kuat tekan bruto1) benda uji min. Kg/cm2 90 65 35 21 65 45 30 17 3 Penyerapan air rata-rata maks. % 25 35 - - 25 35 - -

diadakan suatu pengujian kuat tarik batako campuran mortar yang akan digunakan sebagai benda uji dan dicetak dalam suatu cetakan dalam keadaan plastis (belum mengeras) dan untuk selanjutnya benda uji ini disebut benda uji briquette. Briquette mortar juga merupakan campuran yang mempunyai kekuatan untuk melawan tarikan dengan bentuknya yang menyerupai angka delapan. Kekuatan ini juga bergantung pada mutu bahan yang dipakai serta komposisi dari bahan tersebut.

Untuk pengukuran kuat tarik batako mengacu pada standar ASTM C-190 dan dihitung dengan persamaan berikut:

𝜎 = 𝑃𝐴 (2.4)

Dimana:

P = Kuat Tarik (kg)

σ = Gaya Maksimum (kg/cm2

) A = Luas permukaan benda uji (cm2)

2.4 Penelitian Serbuk Kaca Terdahulu

2.4.1 R. Tenda, S. E. Wallah, R. S. Windah dan Handy Yohanes Karwur (UNSRAT, 2013)

Penelitian ini menggunakan serbuk kaca sebagai subtitusi parsial semen dalam pembuatan beton dengan variasi penggunaannya 0%, 6%, 8%, 10%, 12%, dan 15%. Pengujian dilakukan terhadap berat volume dengan menggunakan benda uji silinder 10/20 cm untuk umur 1 hari dan kuat tekan beton untuk umur 7, 14, dan 28 hari. Berat volume untuk semua variasi penggunaan serbuk kaca termasuk beton normal. Beton dengan nilai kuat tekan tertinggi dicapai pada komposisi

serbuk kaca 10% sedangkan nilai kuat tekan terendah di dapat pada komposisi kaca 15%.

2.4.2 Levin Wibowo (UAJY, 2013)

Penelitian ini menggunakan 4 jenis beton, yaitu beton normal, beton serbuk kaca, beton normal+Sikament LN dan beton serbuk kaca+Sikament LN perencanaan adukan beton menggunakan ACI 211.1-1991 dengan perencanaan kuat desak 25 MPa, faktor air semen (fas) 0,61 dan variasi perbandingan penambahan serbuk kaca terhadap berat semen 0%, 3%, 5% dan 7%. Benda uji yang digunakan berbentuk silinder dengan diameter ± 150 mm dan tinggi ± 300 mm, total jumlah benda uji beton normal, beton serbuk kaca, beton normal+Sikament LN dan beton serbuk kaca+Sikament LN sebanyak 96 benda uji, dimana untuk masing-masing variasi diuji 12 benda uji dengan pengujian total 3 benda uji kuat desak pada umur 14, 28 dan 56 hari, serta pengujian total 3 benda uji untuk modulus elastisitas pada umur 28 hari untuk masing-masing variasi. Kode yang digunakan pada benda uji adalah BN untuk beton normal, BK untuk beton serbuk kaca, BNs untuk beton normal+Sikament LN, BKs untuk beton serbuk kaca+Sikament LN.

Pada penelitian menunjukan beton dengan serbuk kaca dan pengurangan air cakupan tinggi mempunyai kuat desak yang tinggi dibanding dengan beton normal. Hasil nilai kuat desak 56 hari pada BN: 28,84 MPa, BK 3%: 33,76 MPa, BK 5%: 31,31 MPa, BK 7%: 30,49 MPa, BNs: 37,95 MPa, BKs 3%: 42,95 MPa, BKs 5%: 40,13 MPa dan BKs 7%: 38,66 MPa. Sedangkan nilai modulus elastisitas beton serbuk kaca lebih besar dibanding dengan beton normal. Modulus elastisitas beton serbuk kaca dengan variasi 0%, 3%, 5% dan 7% berturut-turut sebesar 21058,13 MPa, 23909,62 MPa, 23336,23 MPa dan 22755,49 MPa. Modulus elastisitas pada

beton dengan penambahan Sikament LN pada masing-masing serbuk kaca dengan variasi 0%, 3%, 5% dan 7% berturut-turut sebesar 23008,80 MPa, 25192,98 MPa, 23433,36 MPa dan 23691,74 MPa. Dari hasil penelitian menunjukan bahwa serbuk kaca layak digunakan sebagai additive dalam beton.

2.4.3 Endang Kasiati (ITS, 2011)

Penelitian ini menggunakan serbuk kaca dan abu batu sebagai bahan tambahan untuk pembuatan beton dan mengganti semen dengan pozzolan untuk pembuatan paving. Pada penelitian ini dibuat 6 komposisi campuran untuk pembuatan paving tersebut. Untuk bahan pengikat dipakai semen portlan pada 3 komposisi awal dan semen pozzoland pada 3 komposisi lainnya yaitu:

a. PC 30% : PS 45% : Serbuk kaca 5% : Abu Batu 20% b. PC 30% : PS 45% : Serbuk kaca 10% : Abu Batu 15% c. PC 30% : PS 45% : Serbuk kaca 15% : Abu Batu 10% d. PPC 30% : PS 45% : Serbuk kaca 5% : Abu Batu 20% e. PPC 30% : PS 45% : Serbuk kaca 10% : Abu Batu 15% f. PPC 30% : PS 45% : Serbuk kaca 15% : Abu Batu 10%.

Dari hasil yang didapat kuat tekan terbesar adalah paving blok dengan komposisi 30% PC : 45% PS : 15% Serbuk Kaca : 10% Abu Batu. Paving ini menghasilkan kuat tekan maksimal 38,47 Mpa ketika berumur 28 hari dan masuk mutu paving kelas B sesuai SNI 03-0691-1996 yang dapat dipakai untuk pelataran parkir.

2.4.4 Bernardinus Herbudiman dan Chandra Januar (ITB, 2011)

Penelitian ini memanfaatkan limbah serbuk kaca sebagai powder dan sekaligus mereduksi penggunaan semen pada beton self-compacting. Serbuk kaca diharapkan berfungsi sebagai filler dan binder karena memiliki potensi sebagai material pozzolan. Metoda SNI yang dikombinasikan dengan metoda Simple Mix Design Okamura digunakan untuk merancang komposisi campuran beton self compacting. Untuk merancang beton self compacting, parameter yang ditetapkan adalah jumlah agregat kasar sebesar 45% volume solid, water-per-powder ratio 0,40, dan kadar superplasticizer 1,5%. Parameter yang divariasikan sebagai berikut:

a. Kadar serbuk kaca 0%, 10%, 20%, 30% dari berat powder-nya

b. Ukuran serbuk kaca adalah lolos no.50 tertahan no.100, lolos no.100 tertahan no.200, lolos no.200 serta gabungan dari ketiga ukuran kaca tersebut.

c. Pemakaian kadar air bebas sebesar 190 l/m3, 200 l/m3 dan 210 l/m3 d. Kadar silica fume 0%, 5% dan 10% dari berat powder-nya.

Benda uji yang digunakan pada penelitian ini adalah silinder 10 x 20cm. Pengujian beton segar yang dilakukan adalah pengujian slump flow. Pada beton keras dilakukan pengujian kuat tekan dan kuat tarik belah pada benda uji silinder. Flowability tertinggi dengan diameter sebaran beton segar sebesar 63 cm dicapai oleh beton dengan komposisi kadar serbuk kaca 10%, kadar air 210 l/m3, tanpa silica fume. Beton dengan kuat tekan tertinggi 51,72 MPa dicapai oleh beton dengan komposisi kadar serbuk kaca 10% gradasi menerus, kadar semen 403 kg/m3, kadar air 190 l/m3, dan kadar silica fume 5%. Substitusi serbuk kaca

terhadap semen hingga 30% masih menghasilkan beton struktural hingga 32,23 MPa.

Penelitian ini juga mengatakan bahwa penggunaan serbuk kaca pada beton memiliki kelemahan yang perlu mendapat perhatian. Unsur pokok dari kaca adalah silika (Setiawan, 2006). Terdapat indikasi bahwa terjadi pengembangan (expansion) pada volume beton, meskipun menggunakan low alcali cement. Salah satu dampak dari penggunaan agregat kaca pada beton adalah terjadinya alcali silica reaction (ASR) antara pasta semen dan agregat kaca. ASR adalah reaksi yang terjadi antara ion hidroksil dalam air pori beton dengan silika yang mungkin terdapat dalam beberapa agregat (Byars, et al, 2004). Produk dari reaksi ini adalah gel yang akan menyerap air atau menyebabkan pengembangan beton. Jika hal ini terjadi, tekanan yang dihasilkan akan menyebabkan microcracking, pengembangan, dan pada akhirnya menimbulkan penurunan kekuatan beton setelah jangka waktu yang lama.

2.4.5 Yunita Eka Pratiwi (UGM, 2009)

Penelitian ini menggunakan serat serabut kelapa dan limbah serbuk kaca untuk pembuatan genteng beton serat. Variasi penambahan serbuk kaca 0,5, 10, 15, 20, 25, 30 dan 35% pada konsentrasi serat 0,2%. Hasil pengujian menunjukkan bahwa beban lentur rata-rata genteng beton serat dengan persentase serbuk kaca 30% memiliki kuat lentur tertinggi dengan beban lentur rata-rata 121 kg (tingkat mutu II), sedangkan genteng beton serat tanpa tambahan serbuk kaca memiliki beban lentur rata-rata terendah sebesar 57 kg sehingga belum memenuhi standar mutu SII 0447-81. Pengujian terhadap serapan air dan ketahanan

rembesan air menunjukkan semua variasi genteng beton serat memenuhi standar SII 0447-81 dengan serapan air maksimum (< 10%) dan bagian bawah genteng tampak kering (normal). Berdasarkan analisa ekonomi dan investasi genteng beton serat memiliki PBP 1,28 tahun, BEP 41.613 unit/tahun, B/C ratio 1,15, ROI 67,98% serta harga pokok produksi sebesar Rp. 3.900,- yang lebih rendah daripada harga di pasaran yaitu sebesar Rp. 4.500,-.

2.4.6 Widarto Sutrisno (UGM, 2006)

Penelitian ini dilakukan bertujuan untuk membuat dinding kedap air dengan menggunakan serbuk kaca sebagai tambahan pada mortar. Selanjutnya mortar kaca dibakar sampai minimal 700°C sehingga kaca mulai berubah bentuk dan terjadi sintering yaitu terbentuknya masa padat dengan menguatnya ikatan antar partikel mortar kaca akibat difusi solid-state yang dapat menutup pori yang terdapat pada mortar. Hal ini dilakukan bertujuan agar apabila terjadi gangguan air seperti hujan yang langsung menerpa dinding, maka air tersebut tidak keluar ke sisi dinding yang lain, sehingga dinding tidak akan menjadi lembab dan berjamur yang kemudian lapisan cat dinding dapat terlindungi. Hasilnya akan dibandingkan dengan produk yang telah beredar dipasaran yaitu Sika Top 144 cement based polymer modified protective paint.

Hasil yang didapatkan ternyata membuktikan bahwa dengan bubuk kaca dapat membuat dinding menjadi lebih kedap setelah dinding tersebut diuji dengan rainfallsimulator dan perbaikan plesteran tembok untuk memberikan nilai kedap air yang lebih baik dengan penambahan kaca memberikan nilai ekonomis yang lebih menguntungkan daripada pemakaian produk pabrikan Sika Top 144.