,\'I/.:It, I/k/;, ISSN 02111 - JI2/1 17

PENGARUH

SUHU DAN W AKTU TERHADAP

KONSENTRASI,

I~SIO

O/U DAN EFISIENSI

PADA PROSES

OKSIDASI-REDUKSI

BAHAN BAKAR NUKLIR

Sigit*, Noor Yudhi*, Rahmat Pratomo**, R. Didiek Herhady**

*Pusat Teknologi Bahan Bakar Nuklir - BATAN

**Pusat Teknologi Akselerator Dan Proses Bahan - BATAN

ABSTRAK

PENGARUH SUHU DAN WAKTU TERHADAP KONSENTRASI, RASIO O/U DAN EFISIENSI PADA PROSES OKSIDASI-REDUKSI BAHAN BAKAR NUKLIR. Telah di/akukan percobaan proses oksidasi-reduksi bahan bakar nuk/ir yaitu serbuk UO} yang diperoleh dari proses oksidasi-oksidasi-reduksi siklus ke-I pelet uranium oksida sinter dengan tujuan untuk mempelajari pengaruh suhu dan waktu terhadap konsentrasi U, rasio OIU serta eftsiensi proses pada sik/us oksidasi-reduksi ke-2, ke-3 dan ke-4. Pada penelitian ini dipelajari proses oksidasi sampai siklus ke-4 dan reduksi sampai sik/us ke-3. Untuk proses oksidasi ke-2, serb uk UO} dipanaskan pada suhu 400, 500 dan 600°C selama I, 2danlatau 3jam, kemudian serb uk U30R hasi/ oksidasi ini dikenai proses reduksi ke-2 menjadi UO} kembali pada suhu 850°C dan waktu 2jam. Serbuk UO} tersebut kemudian dioksidasi lagi menjadi U30R dan direduksi menjadi UO}. 8aik serbuk U30R /wsil oksidasi mauplln serb uk UO} hasi/ reduksi dianalisis. Untllk penentuan konsentrasi, OIU dengan metoda gravimetri. Ilasi/ percobaan mel1lll1jukkan bahwa untuk ok.vidasi, terjadi kenaikan konsentrasi U dalalll serb Ilk UjOS pada kondisi operasi ok.vidasi 400°C bila waktll ditalllbah dari 2jam menjadi 3jam baik pada proses oksidasi ke-2, ke-3 maupun ke-4, demikian jllga bila suhu dinaikkan sampai 500

"c

dengan waktll I jam dan diperlama sampai 2dan 3jam, dan pada 600 (}Cwaktu I jam terjadi penurunan. Ullluk redllk.vi, pada su/m 400(}Cwaktu 2don 3jam, suhu 500°C waktu I,2dan 3jam serta suhu 600 (}C waktu I jam konsentrasi U dalam UO) hasil reduk.\·i baik ke-2 mauplln ke-3 sudah mendekati harga teoritis, delllikiall pula e.lisiellsillya. {'ado su/1115{)() "C waktuJ

jalll, tiisiellsi ohidasi yang dicapai lOa%. /larga OIU ulllllk U30Syang diperoleh berada di atas teoritisnya, UO} hasil redllksi berkisar 2,06 - 2,/0. Ilasi/ yang relatifbaik adalah pada proses oksidasi-reduksi sikills ke-3 dan pada kondisi oksidasi suhu 500"c

danwaktu 3jam.

Kata kunci : Proses oksidasi-reduksi, konsentrasi, ra.vio O/U, efisiemi, bahan bakar nuklir, UO]o

. ABSTRACT

INFLUENCE OF TEMPERATURE AND TIME ON CONCENTRATION, O/U RATIO AND EFFICIENCY ON OXYDATION-REDUCTION PROCESS OF NUCLEAR FUEL. Oxydation"reduction process of UO; sintering pellets in order to study influence of temperature and time on U concentration, OIU

ratio and process efficiency on second, third and fourth oxydation-reduction cyclus has been investigated. For the second oxydation, UO; was heated at temperature 400. 500 and 600

"c

for, I, 2 and/or 3hours, then the U30Spowder as the oxydation product was reducted as second cyclus become UO; powder at temperature 850°C for 2 hours. The UO} was re-oxydated to UjOS and reducted to UO}. The oxydation process was realized four times, and the reduction three times. 80th the U30Sand the UO} were analyzed. The gravimetric method was used to determine the concentration and OIU ratio. The experiments showed that for the oxydation, the U concentration in the U30R at the oxydation operation condition of 400°C were enhanced when time was lengthened from 2to 3 hours for the second, third and fourth oydation process. The results for 500 (}Cand time I ,2and 3hours were relatively same with that of 400°C and3hours, but at 600 (}Cand I hour decreased. For the reduction, at temperature 400 (}Cand time 2and 3hours, 500 (}C and time I,2and 3hours and 600 (}Cand time 1 hour, the U concentration in UO; as both for second and third reduction product were approximate with theoritical va.'ue, also the reduction efficiency. At temperature 500 (}Cand time 2hours, reduction efficiency reached 100%. The OIU ratio obtainedfor the UjOS was higher than its theoritical value, and for the UO; was between 2.06 - 2.10. The good relative condition process was third cycle oxydation-reduction and at the oxydation condition of temperature 500"c

and time3

hours.Key words: Oxydation-reduction process, concentration, O/U ratio, efficiency, nuclear fuel, UO]o

Prosiding PPI - PDIPTN 2006 Pustek Akselerator dan Proses Bahan - BATAN

18

-

ISSN 0216 - 3128 Sigit, dkk.PENDAHULUAN

Dalam

bahwa SasaranpembangunanUtamaPLTN pertamaBA TAN dinyatakanadalahjenis PWR yang direncanakan dibangun pad a

tahun 2016. Setelah berhasil dibangun beberapa

PL TN jenis PWR tersebut, maka beberapa tahun

kemudian yaitu pada tahun 2022 direncanakan akan dibangun pula PLTN jenis PHWR. Antara ke dua

jenis reaktor tersebut, terdapat sinergi yaitu

penggunaan kembali bahan bakar bekas PWR yang diolah dengan konsep DUPIC (Direct Use of PWR

spent fuel In Candu reactor) sehingga dapat

digunakan lagi untuk bahan bakar

PHWR/CANDU[I].

Seperti diketahui bahwa dari suatu

pembangkit Iistrik tenaga nuklir dihasilkan bahan

bakar bekas dengan radioaktivitas sangat tinggi

yang mengandung tidak hanya hasil fisi tetapi juga uranium sisa yang tidak terbakar serta plutonium. Di sini terlihat adanya bahan yang sangat berharga untuk di daur ulang agar dapat digunakan kembali, selain itu juga sebagai Iimbah radioaktif. Adanya bahan sensitif yaitu plutonium, apabila dikenai proses pemisahan dari bahan yang lain akan terkena

safeguards karena dapat disalahgunakan[2].

Konsep DUPIC dapat dikembangkan

sebagai metoda altematif dari pengelolaan bahan

bakar bekas secara konvensional yang mengolah

kembali pemisahan uranium dan plutonium dari

bahan fisi lain. Bahan bakar bekas PWR dapat di

daur ulang (recycle) dengan cara refabrikasi ke

reaktor CANDU kompatibel dengan bundel bahan bakar DUPIC. Penggunaan bahan bakar DUPIC ini

merupakan prospek ke depan apabila PLTN yang

digunakan dari jenis PWR dan PHWR. Di luar

negeri, negara yang telah mengembangkan bahan

bakar DUPIC adalah CANADA dan Korea[3,4].

Dengan adanya sinergi antara PWR dan PHWR

tersebut maka banyak keuntungan yang diperoleh

seperti penghematan uranium alam karena sebagian

bahan bakamya diambil dari bahan bakar bekas

PWR, serta hanya melibatkan proses termal dan

mekanik saja dalam pembuatannya. Hal yang

sangat penting dari penggunaan bahan bakar

DUPIC ini adalah dari sisi safeguards karena

proses ini adalah proliferation resistance.

Pada pembmitan bahan bakar DUPIC,

terdapat beberapa tahapan. Sebagai tahapan awal

setelah disassembly, pemotongan rods dan

decladding adalah proses oksidasi-reduksi bahan

bakar untuk penyiapan serbuk yang dianggap

sebagai proses paling kritis untuk menghasilkan serbuk yang dapat disinter. Untuk dapat disinter

kembali, pelet bahan bakar bekas dikenai proses

OREOX (Oxidation Reduction of Enriched Oxide

Fuel). Semua proses pembuatan bahan bakar DUPIC dilakukan seCara remote yaitu pananganan

jarak jauh, dilakukan di dalam hot cell dengan

menggunakan manipulator. Hal ini dilakukan

karena bahan bakar bekas yang diproses

radioaktivitasnya sangat tinggi.

Dalam rangka pengembangan pembuatan

bahan bakar DUPIC, telah banyak dilakukan

penelitian mulai dari proses penyiapan serbuk,

oksidasi-reduksi, pembuatan pelet, sintering sampai

kelongsong elemen bakar baik dengan bahan

SIMFUEL (simulated fuel) bahan bakar bekas

sesungguhnya maupun uranium oksida[ 5-7).

KIM[5] dkk. telah melakukan penelitian

optimalisasi pembuatan bahan bakar DUPIC

dengan bahan simulasi dan bahan bakar uranium alam. Prosesnya didasarkan pad a fabrikasi bahan

bakar CANDU, pelet sinter dikenai proses

OREOX, penghalusan serbuk dilaksanakan dengan

milling lalu karakterisasi serbuk, sintering bahan bakar DUPIC simulasi. Dari penelitiannya tersebut diperoleh hasil bahwa karakteristik serbuk lebih

tergantung pada jumlah siklus OREOX daripada

perlakuan panas, dan proses milling untuk

menaikkan densitas pelet.

Di BATAN, khususnya di Pusat Teknologi

Bahan Bahan Bakar Nuklir, beberapa kegiatan

untuk mempelajari teknologi DUPIC telah

dilakukan seperti kajian dan penelitian awal.

Penelitian awal yang dilakukan adalah proses

oksidasi-reduksi bahan bakar nuklir satu siklus

yaitu dengan bahan uranium oksida dan proses

oksidasi dengan bahan uranium oksida yang

ditambah dengan zirkonium oksida sebagai simulasi

hasil belah[7,8]. Penelitian dilanjutkan dengan

melakukan proses oksidasi-reduksi beberapa siklus

untuk bahan bakar nuklir uranium oksida dan

uranium oksida ditambah hasil belah.

Pada penelitian ini dipelajari proses

oksidasi-reduksi dari bahan bakar nuklir uranium oksida sampai beberapa siklus kemudian dilakukan karakterisasi serbuk. Serbuk U02 dioksidasi dengan

udara berubah menjadi U30g dan sebaliknya bila

U30g direduksi dengan H2 menjadi U02 kembali.

Proses tersebut memberikan perubahan volum

spesifik karena adanya pemecahan dan reduksi

ukuran partikel. Bila dilihat pada diagram fasa U02

pada berbagai % atom oksigen, maka tampak

bahwa pada % atom O2 66,67 - 69,22 uranium

dioksida berbentuk U02+x

+

U409 dan U02+x[I\]. Dalam proses oksidasi reaksi yang terjadiadalah : 3 U02

+

O2 -7 U30g• Bila dilihat darikonstanta keseimbangan reaksi K

([U30g])/[U02].(P02), di mana P = nRT/V =

[02]RT, maka [U30g] akan bertambah besar dengan

Prosldlng PPI • PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN Yogyakarta, 10 Jull 2006

Sigit, dkk. ISSN 0216-3128

/9

naiknya suhu. Hal ini dapat juga bila dilihat dari persamaan Arhenius dengan kecepatan reaksi r = k. [U02J.(P02) dengan k

=

A.e,E1RT.Dari uraian tersebut, dapat dihipotesakan

bahwa suhu dan waktu yang diperlukan untuk

proses akan berpengaruh terhadap rasio O/U dan

juga konsentrasi U di samping itu juga efisiensi

proses reduksi pad a setiap tahapan

oksidasi-reduksi. Diharapkan dari penelitian ini dapat

diperoleh data dan informasi mengenai proses

oksidasi-reduksi uranium oksida untuk keperluan

studi teknologi pembuatan bahan bakar DUPIC

dalam menyongsong kesiapan pembangunan PLTN di masa mendatang.

TAT A KERJA

Bahan

Uranium oksida sebagai bahan bakar nuklir diperoleh dari proses oksidasi-reduksi siklus ke-I pelet U02 sinter. Untuk proses oksidasi-reduksi

digunakan udara sebagai sumber oksigen dan gas

nitrogen dan hidrogen. Alat

Proses oksidasi dilakukan dengan

menggunakan tungku pemanas, proses reduksi

dengan tungku pemanas opal. Untuk analisis

gravimetri digunakan muffle furnace mod. BE 25

dan timbangan analitik Sartorius. Cawan porselin digunakan sebagai tempat cuplikan.

Cara kerja

1. Serbuk U02 yang diperoleh dari hasil proses

oksidasi-reduksi siklus ke-I ditimbang seberat

kurang lebih 5 gram, dimasukkan ke dalam

cawan porselin. Serbuk tersebut dikenai proses

oksidasi dengan udara di dalam tungku

pemanas selama I - 3 jam pada suhu 400 - 600 0c.

2. Setelah waktu tercapai, tungku dimatikan dan

ditunggu sampai dingin. Bahan U30g sebagai

hasil oksidasi U02 diambil sebagian untuk

dianalisis dan sebagian yang lain untuk proses

reduksi dengan H2 yang dialirkan dengan

kecepatan tetap, menggunakan tungku opal

pad a suhu 850

°c

selama 2 jam. Setelah U30gberubah kembali menjadi U02, kemudian

dicuplik untuk analisis dan sisanya untuk

proses berikutnya. Proses oksidasi-reduksi

tersebut merupakan siklus ke-2. Untuk siklus ke-3 dilakukan seperti di alas, sedangkan untuk silus ke-4 hanya sampai proses oksidasi saja.

3. Dilakukan penentuan konsentrasi U dan rasio

O/U secara gravimetri berdasarkan Analytical Method Used at Model Facility - Int. Training Course on Implementation of State Systems of

Accounting for and Control of Nuclear Materia 1- Session 31, pemanasan dengan

menggunakan muffle furnace, kemudian

ditentukan efisiensi proses reduksinya yaitu

konsentrasi U yang diperoleh dibagi dengan

konsentrasi U dalam U02 teoritis dikalikan 100 %.

HASIL DAN PEMBAHASAN

Pada pustaka nomor 8 telah dilaporkan hasil karakterisasi serbuk U30g hasil oksidasi dan serbuk

U02 hasil reduksi yang diperoleh dari proses

oksidasi-reduksi silus ke-I uranium oks ida, di mana

dari hasil proses tersebut densitas serbuk yang

diperoleh masih rendah sehingga proses

oksidasi-reduksi perlu diteruskan ke siklus ke-2, 3 dst.

Penelitian ini meneruskan penelitian sebelumnya

khususnya mengenai pengaruh suhu dan waktu

terhadap konsentrasi U dalam serbuk U30g dan

U02, rasio O/U yang diperoleh dan efisiensi proses baik oksidasi maupun reduksi.

Pada Tabel I (Lampiran) disajikan hasil

proses oksidasi-reduksi pada siklus ke-2 dan 3 serta proses oksidasi siklus ke-4 dari bahan bakar nuklir uranium oksida yaitu konsentrasi U, rasio O/U dan efisiensi reduksi. Proses oksidasi dilaksanakan pad a suhu dan waktu yang bervariasi (Iihat keterangan

gambar), sedangkan reduksi pada suhu 850

°c

selama 2 jam.

A. Karakteristik serbuk UJOghasH oksidasi

Karakterisasi serbuk U30g hasH oksidasi

yang ditentukan adalah konsentrasi U, rasioO/U dan efisiensi oksidasinya yang dapat dilihat pada Tabel I (Lampiran) dan Gambar I, 2, 3 dan 4 untuk oksidasi ke-2, 3 dan 4.

100 , , 95 '#. :5 90 '"

~

c:0 85t: 5 6 4 80 2 3 1 Kondisi oksidasiGambar /. Pengaruh kondisi oksidasi (suhu dan waktu) terhadap konsentrasi U dan eflSiensi oksidasi untuk serbuk UJOS hasil proses oksidasi ke-2

Prosiding PPI - PCIPTN 2006

20

-

ISSN 0216 - 3128 Sigit, dkk.Dari Tabel 1 dan Gambar 1 terlihat bahwa kondisi oksidasi pada suhu

400°C

dan waktu2jam

diperoleh konsentrasi U dalam serbuk U30g hasil

oksidasi ke-2 sebesar 83,35% yang kemudian naik menjadi 84,58% jika waktunya diperlama menjadi

3 jam. Apabila suhu dinaikkan sampai 500

°c

dengan waktu 1, 2 dan 3 jam, hasilnya

masing-masing adalah 84,40%, 84,38% dan 84,63% dan

untuk 600°C dengan waktu pemanasan 1 jam

terjadi sedikit penurunan yaitu 84,04%.

Untuk serb uk U30g hasil oksidasi ke-3,

perolehan konsentrasi U pada kondisi operasi

oksidasi 400°C dan waktu 2 jam masih cukup

rendah yaitu 83,16 %, kemudian naik menjadi

83,90 % bila waktunya 3 jam, sedangkan untuk

suhu 500°C dan waktu 3 jam juga masih

mengalami kenaikan sampai 84,90 %, tetapi

kemudian menurun menjadi 84,04% pada suhu

operasi oksidasi 600°C dan waktu 1 jam (Tabel 1,

Gambar 2) .. 100 , , 95

~

::::> 90 vi~

0c: 85t-•

• +---~

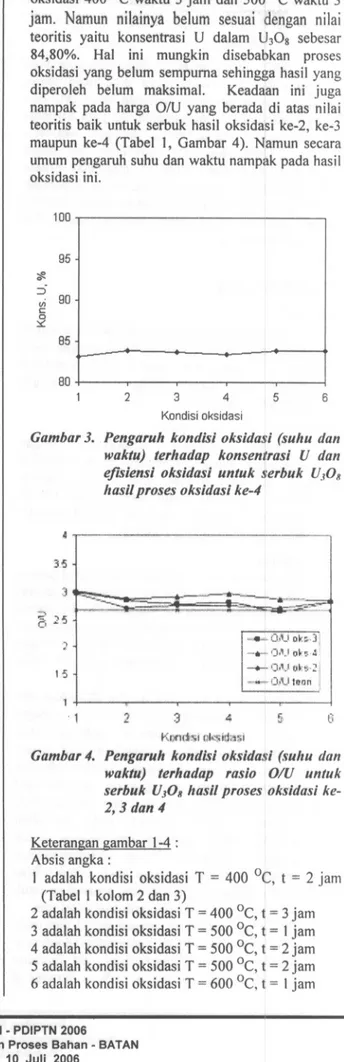

80 1 23 45 6 Kondisi oksidasioksidasi 400°C waktu 3 jam dan 500°C waktu 3

jam. Namun nilainya belum sesuai dengan nilai

teoritis yaitu konsentrasi U dalam U30g sebesar

84,80%. Hal ini mungkin disebabkan proses

oksidasi yang belum sempurna sehingga hasil yang

diperoleh belum maksimal. Keadaan ini juga

nampak pada harga O/U yang berada di atas nilai teoritis baik untuk serbuk hasil oksidasi ke-2, ke-3 maupun ke-4 (Tabel 1, Gambar 4). Namun secara umum pengaruh suhu dan waktu nampak pada hasil oksidasi ini.

100 I I

Kondisi oksidasi

Gambar

3.Pengaruh kondis; oks;das; (suhu dan

waktu) terhadap konsentras; V dan

efts;ens; oks;das; untuk serbuk

V.lOShasil proses oks;das; ke-4

" I I

Kr.mi;<;i r:1~i:1;1~i

Gambar

4.Pengaruh kondis; oks;das; (suhu dall

waktu) terhadap

ras;o OIV untuk

serbuk

VJOShasil proses oks;das;

ke-2, 3dan 4

Keterangan gambar 1-4 : Absis angka :

I adalah kondisi oksidasi T = 400 °C, t = 2 jam (Tabel I kolom 2 dan 3)

2 adalah kondisi oksidasi T = 400°C, t = 3 jam 3 adalah kondisi oksidasi T = 500 °C, t = 1jam 4 adalah kondisi oksidasi T

=

500°C, t=

2 jam 5 adalah kondisi oksidasi T = 500°C, t = 2 jam 6 adalah kondisi oksidasi T = 600°C, t = 1jamGambar

2.Pengaruh kondis; oks;das; (suhu dan

waktu) terhadap konsentras; V dan

efi.••;em~;ok.-.;da.";untuk .••

erhuk

V.lOShasil proses oks;das; ke-3

Untuk serbuk U30g hasil oksidasi ke-4, pad a

kondisi operasi oksidasi suhu 400°C dan waktu 2

jam, konsentrasi U yang diperoleh 83,11 %,

kemudian naik menjadi 83,85% bila waktunya 3

jam. Harga ini tidak jauh berbeda untuk kondisi

oksidasi 500°C selama 1, 2 dan 3 jam serta 600 C, 1jam (Tabel 1, Gambar 3).

Namun jika dibandingkan hasil pada

oksidasi ke-2 dan ke-3, maka harga konsentrasi U dalam serbuk U30g ternyata lebih rendah. Hal ini

diduga semakin banyak siklus oksidasinya

kemungkinan malah merusak sifat-sifat dari

serbuknya seperti densitas, luas permukaan, ukuran

serb uk dsb., sehingga menurunkan efisiensi

prosesnya.

Dari uraian di atas terlihat bahwa

konsentrasi U relatif tinggi diperoleh pada kondisi

15 1 3 .-.0.1...1 oh')1

-*-

'),'Jo~·':';'':-+-

1),1) o~.~~-·2} ~-~ O.'lI looni

(;Prosldlng PPI - PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN Yogyakarta, 10 Juli 2006

SigU, dkk. ISSN 0216 - 3128

2/

untuk efisiensi reduksi walaupun juga terjadi

kenaikan dan penurunan, namun perbedaannya juga relatifkecil.

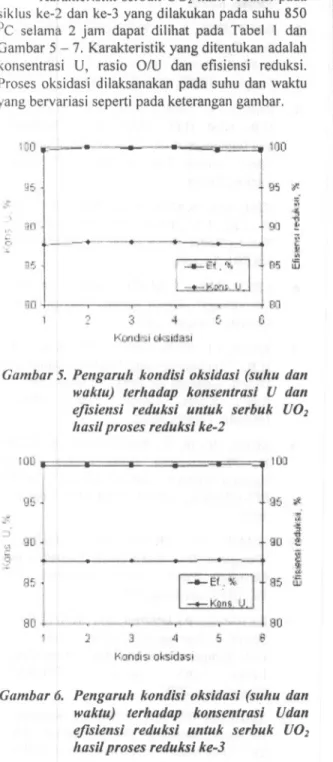

B. Karaktcristik scrbuk U02 hasil rcduksi Karakteristik serb uk V02 hasil reduksi pada siklus ke-2 dan ke-3 yang dilakukan pada suhu 850

°e

selama 2 jam dapat dilihat pada Tabel I danGambar 5 - 7, Karakteristik yang ditentukan adalah konsentrasi V, rasio O/V dan efisiensi reduksi. Proses oksidasi dilaksanakan pada suhu dan waktu

yang bervariasi seperti pada keterangan gambar. 3

1,5 __ CvUI~u·3 _- CI'D leon -.- cvlJ lod:?

'1--I ~-.~~- __ I;:' ~o c· IV;.1r1r.i~ioY.$:oj"ZJGombar

7.Pengarult kondisi oksidasi (sultu dan

waktu) terltadap rasio OIU untuk

serbuk U,IORItasil proses reduksi ke-2,

dan ke-3

fin

3 4

2 3

Gombar

5.Pengarult kondisi oksidasi (sultu dan

waktu) terlwdap konsentrasi U dan

efisiensi reduksi untuk serbuk UOl

Itasil proses reduksi ke-2

100 10) 95 90 ;{{

~~

t.tt ,J~.

.., <~ 90 gO :!~~

~

•• 85 as 'J:: w 80 80 :1 3 '15 S 1'.onoiSJ oksid3SiGambar

6.Pengarult kondisi oksidasi (sultu dan

waktu) terltadap konsentrasi

Udan

efisiensi reduksi untuk serbuk UOl

Itasil proses reduksi ke-3

Dari Tabel I dan Gambar 5 terlihat bahwa

kondisi oksidasi pada suhu 400

°e

dan waktupemanasan selama 2 jam, maka konsentrasi V

dalam serbuk V02 hasil reduksi ke-2 yang

diperoleh sebesar 87,80% yang kemudian naik

sampai 88,15% (sesuai dengan harga teoritis) pada

kondisi oksidasi 500

°e

dan waktu 2 jam, namunkemudian menurun bila waktunya diperlama sampai

3 jam dan suhu dinaikkan menjadi 600

°e

waktu Ijam, Kenaikan atau penurunan konsentrasi V yang

diperoleh reJatif kecil, hal ini dapat dilihat pula

Keterangan gambar 5-7 : Absis angka :

I adalah kondisi oksidasi T

=

400°e,

t=

2 jam (Tabel I kolom 2 dan 3)2 adalah kondisi oksidasi T = 400

°e,

t = 3 jam 3 adalah kondisi oksidasi T = 500°e,

t = I jam 4 adalah kondisi oksidasi T = 500°e,

t = 2 jam 5 adalah kondisi oksidasi T = 500°e,

t = 2 jam 6 adalah kondisi oksidasi T=

600°e,

t=

1jamVntuk serbuk V02 hasil reduksi ke-3,

konsentrasi V dalam V02 yang diperoleh pada

berbagai kondisi oksidasi yaitu suhu 400

°e

selama 2-3 jam, 500°e

selama 1-3 jam dan 600°e

denganwaktu pemanasan I jam tidak memberikan

perbedaan yang berarti, dan berkisar antara 87,65% - 87,84%. Demikian juga untuk efisiensi reduksi, hasil yang diperoleh berada dalam kisaran 99,43%

- 99,65%. Bila dibandingkan dengan efisiensi

reduksi pada pustaka 8 yang berkisar antara

99,19% - 100%, maka hasil yang diperoleh ini

berada dalam kisaran tersebut. Harga O/V dari

serb ukV02 hasil reduksi ke-3 yang diperoleh pada kondisi operasi oksidasi yang dipelajari berkisar

antara 2,06 - 2,10 yang masih memenuhi

spesifikasi dari nilai teoritis 2,00 untuk pembuatan bahan bakar.

Bila dilihat dengan hipotesa yang diajukan, maka perubahan suhu telah memberikan perubahan

rasio O/V dengan terbentuknya U02+x, demikian

juga terhadap konsentrasi U. Dengan perubahan

rasio O/U tersebut maka telah terjadi perubahan %

atom oksigen dalam uranium oksida sesuai pada

diagram fasa yang telah dijelaskan di muka.

Prosiding PPI • PDIPTN 2006

22

ISSN 0216 - 3128 Sigit, dkk.KESIMPULAN

Dari percobaan yang telah dilakukan dapat ditarik kesimpulan sebagai berikut :

I. Pad a kondisi operasi oksidasi suhu 400

°c

dan waktu 2 jam, bila diperlama sampai 3 jam akanmenaikkan konsentrasi U dalam serbuk U30g

yang diperoleh baik pada proses oksidasi ke-2,

ke-3 maupun ke-4, demikian juga bila suhu

dinaikkan sampai 500°C dengan waktu 1 jam

dan diperlama sampai 2 dan 3 jam, dan pada

600

°c

waktu 1jam terjadi penurunan.2. Pada kondisi operasi oksidasi suhu 400

°c

wakfu 2 dan 3 jam, suhu 500

°c

waktu 1-3 dan suhu 600°c

waktu 1 jam konsentrasi U dalamUOz hasil reduksi baik ke-2 maupun ke-3

sudah mendekati harga teoritis, demikian pula efisiensinya.

3. Harga O/U dari serbuk U30g hasil oksidasi

baik ke-2, ke-3 maupun ke-4 berada di atas harga teoritis, sedangkan untuk serbuk hasil reduksi baik ke-2 maupun ke-3 berkisar antara 2,06 - 2,10 dan masih memenuhi spesifikasi bahan bakar nuklir.

4. Dari percobaan ini kondisi yang relatif baik

adalah proses oksidasi-reduksi siklus ke-3 dan pad a kondisi oksidasi suhu 500°C dan waktu 3 jam.

UCAP AN TERIMA

KASIH

Penulis mengucapkan terima kasih kepada

para staf dan teknisi baik dari PTBN maupun

PT APB yang telah membantu dalam melakukan

pengoperasian alat serta personil pengendalian

daerah kerja dan pelayanan sarana dukung sehingga penelitian dapat dilaksanakan dengan baik.

DAFTAR PUSTAKA

I. SOETRISNANTO, A.Y., "Road Map Energi

Nuklir - PLTN", PPEN BATAN, Jakarta,

2004.

2. YANG, M.S., "DUPIC. An Alternative For

More Power But Less DisposaP\ KAERI,

Taejon, Korea.

3. WHITLOCK, J ..1.,"The Evolution ofCANDU Fuel Cycles and Their Potential Contribution to World Peace", International Youth Nuclear Congress 2000", Bratislava, 2000

4. PARK, J.J., YANG, M.S., BAE, K.K., CHOI,

H.B., KIM, H.D., PARK, H.S., "Technology

and Implementation of the DUPIC Concept for

Spent Nuclear Fuel in the Rok", KAERI,

Taejon, Korea.

5. KIM, J.H., KANG, K.H., KIM, B.G., LEE,

W., LEE, J.W., YANG, M.S., "Optimization of Powder/Pellet Fabrication for DUPIC Fuel", KAERI, Taejon.

6. LEE, J.W., "DUPIC Fuel Fabrication

Technology", Korea Atomic Energy Research Institute, Daejon, 2004

7. PARK, J.J., YANG, M.S., BAE, K.K., CHOI,

H.B., "Technology and Implemantation of the DUPIC Concept for Spent Nuclear Fuel in the

Rok", Korea Atomic Energy Research

Institute, Taejon, 2002.

8. SIGIT, NOOR, Y., RAHMAT P., R. DIDIEK,

H., "Karakterisasi Hasil Proses Oksidasi-Reduksi Siklus I Uranium Oksida", Prosiding

PPI-PDIPTN, P3TM BATAN, Yogyakarta,

2005.

9. GHAIB, W., PRA YITNO, AGOENG, K.,

"Pengaruh zr07, Hasil Belah Terhadap Proses

Oksidasi Pelet UOz", Laporan Teknis

P2TBDU, Serpong, 2004

10. RAHMAT, P., DIDIEK, H., SUWONDO, B.,

SIGlT, "Penyiapan Umpan Fluidisasi Pelet UOz Dengan Cara Oksidasi", Prosiding PPI

Litdas Iptek Nuklir, P3TM-BA TAN,

Yogyakarta, 2000.

11. KAUFMANN, A.R., "Nuclear Reactor Fuel

elements. Metallurgy and Fabrication", pp. 198-202, Interscience Publisher, John Wiley and Sons, New York.

Prosiding PPI - PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN Yogyakarta, 10 Juli 2006

Sigi/. dkk.

LAMPIRAN

ISSN 0216 - 3128 23

Tabel1. Konsentrasi U, rasio O/U dan efisiensi proses reduksi pada siklus ke-2 dan ke-3.

KONDISI OKSIDASI OKSIDASI KE· REDUKSIOKSIDASIOKSIDASIREDUKSIKE-2KE-3KE-3KE-4

NO 2

SLJHU,

WAKTU,Kans. Kans.Ef. Kans. Kans. Er. Kans. °c U,%Jam O/U U,% O/U Red. U,% O/U U,% O/U Red. U,% O/U % % I 40087,8099,6087,7799,5783,352,972,072,0783,1683,113,003,022 2 40088,1399,9899,5087,7184582,722,002,0983,9083,852,862,873 3 50088,0999,9387,7599,5584,402,762,012,0884,2883,622,782,91

I

4 50088,1587,6599,4384,1384,382,762,001002,1083,342,812,972 5 50087,8499,6599,6587,8484,632,712,062,0684,9083,862,662,873 6 60087,8099,6099,5387,7484,042,832,072,0884,0483,842,832,85I Catutan "Kondisi Reduksi " suhu 850 "C. wak/u 2jam, sarna un/uk se/iap proses

TANYAJAWAB

Tumpal

- Bagaimana pengaruh suklus terhadap sifat-sifat bahan bakar tersebut?

Sigit

- Pada siklus ke-l hasi/ proses oksidasi-reduksi masih kurang bagus dilihat dari konsentrasi V dan ratio D/U.

- Bi/a siklus diulang lagi ke-2 dan ke-3 terjadi kenaikan konsentrasi V dan ration D/U. Pada siklus ke-4 /erjadi penurunan konsen/rasi V sedangkan D/V /idak sesuai dengan /eoritisnya

Prosiding PPI • PDIPTN 2006

Pustek Akselerator dan Proses Bahan - BATAN