TEKNIK POSISI DAN PENYIMPANAN SPARE PARTS BERBASIS JIT PADA GUDANG BENGKEL OTOMOTIF

Julius Hendra Kurniawan1 dan Indra Almahdy2 Teknik Industri

Universitas Mercu Buana Jakarta E-mail: indraal@gmx.net2

Abstrak

Salah satu unsur penting pada suatu bengkel permobilan adalah penyimpanan Spare Parts. Hal Ini berhubungan erat kepada struktur biaya yang selanjutnya menentukan posisi kompetitif antara para pemain lain pada bidang industri. Just-In-Time merupakan praktek yang meliputi aktivitas apapun untuk mengurangi pemborosan. Hal Itu juga meliputi metode teknologi yang digunakan pada group (golongan). Di dalam hubungannya dengan metode aktivitas ini adalah dapat diterapkannya oleh group sparepart dengan tepat atau bentuk yang serupa. Pada tulisan ini dilakukan pengujian desain dan mengimplementasi golongan yang serupa dengan menggunakan pendekatan teknologi yang dikenal sebagai posisi perhitungan inventaris maksimum menunjuk salah satu pendekatan dari JIT. Desain ulang ini meliputi posisi penyimpanan dan tata ruang. Hasil menunjukkan bahwa metode kombinasi dengan penggunaan kendali inventaris dapat mengurangi penggunaan ruang untuk penyimpanan sparepart dan timbunan berlebih. Tulisan ini juga merupakan sebagai bahan pertimbangan penting selanjutnya yang berhubungan dengan perhitungan dan opname persediaan.

Kata kunci: JIT, Just-In-Time, posisi inventaris maksimum, group dari teknologi, opname persediaan

Abstract

One of the important elements in a automotive workshop is spare parts storaging. This is closely related to cost structure that further determines the competitive position among other players within the industry. Just-in-Time practices encompass any activities to reduce waste. It also includes the use of group of technology method. In a storage related activities this method is applied by grouping spareparts with exact or similar forms. This paper examine the design and implementation of this similar group of technology approach known as maximum inventory position calculations referred as one of JIT approaches. This redesign includes the storage position and layout. The results show that this method combined with inventory control used could reduce space used for spare part storage and overstock. This paper also comes up with some further important considerations related to calculations and stock opname.

Keywords: JIT, Just-in-Time, maximum inventory position, group of technology, stock opname

1. PENDAHULUAN

Industri otomotif besar berkomitmen untuk memuaskan keinginan pelanggan. Studi menganalisis penerapan sistem JIT dengan menggunakan perhitungan Maximum Inventory Position (MIP) dan Teknik Penyimpanan Toyota (Toyota Storage System) agar PT X dapat mencapai tujuannya dengan fokus penerapan JIT di gudang suku cadangnya.

2. TINJAUAN PUSTAKA 2.1 Filosofi Just In Time

Just In Time adalah sebuah filosofi dan juga sekaligus merupakan metode dalam industri. Just In Time ditujukan untuk menurunkan tingkat pemborosan, total quality control dan customer satisfaction.

Dalam hal suku cadang, dikenal beberapa pemborosan, antara lain:

1. Over Stock. Dengan mengatur maximum quantity dan lead time waktu

pemesanan, maka pemborosan dapat dihilangkan.

2. Waktu tunggu. Dengan perhitungan persediaan yang tepat, maka tidak ada waktu tunggu bagi pelanggan.

Teknik Just In Time didasari pada :

1. Memberikan apa yang diinginkan oleh pelanggan.

2. Menyimpan produk pada level yang dibutuhkan pelanggan.

3. Melakukan pemesanan suku cadang dengan frekuensi yang tepat.

4. Menyediakan suku cadang dengan menghilangkan segala pemborosan.

2.2 Just In Time pada logistik suku cadang

Logistik suku cadang Just In Time berlandaskan konsep Sell One Buy One (Jual Satu Beli Satu). Ini berarti bahwa aliran suku cadang melalui rantai logistik seiring dengan permintaan pelanggan. Sell One Buy One dan logistik Just In Time pada dealer membutuhkan adanya :

1. Penambahan persediaan frekuensi tinggi (harian)

2. Inventory Control Max – Max

3. Kebijakan pengadaan persediaan yang didefinisikan dengan jelas.

2.3 Maximum Inventory Position (MIP) Maximum Inventory Position adalah jumlah maksimum untuk setiap item suku cadang yang harus disediakan. MIP menjadi standar persediaan untuk menentukan apakah jumlah persediaan yang ada didalam gudang dan pesanan persediaan yang pesan dikategorikan sebagai over stock atau tidak. Standar yang dibuat harus mempertimbangkan beberapa hal berikut : 1. Lamanya waktu yang diperlukan dari

saat pemesanan ke pemasok sampai suku cadang siap dijual.

2. Frekuensi pemesanan suku cadang yang dimaksud.

3. Lamanya toleransi keterlambatan yang telah ditentukan.

4. Perilaku permintaan pelanggan.

Maximum Inventory Position untuk setiap item suku cadang ditentukan dengan rumus sebagai berikut :

MIP = MAD x (O/C +L/T + S/S)

di mana :

MIP = Maximum Inventory Position MAD = Monthly Average Demand (MAD) O/C = Order Cycle

L/T = Lead Time

S/S = Safety Stock = S/S for Lead Time + S/S for Demand

Maximum Inventory Position yang menjadi standar persediaan dipengaruhi oleh beberapa faktor, di antaranya:

1. Monthly Average Demand (MAD)

adalah permintaan rata-rata bulanan yang dihitung berdasarkan demand historis selama waktu tertentu untuk setiap item suku cadang dalam waktu 1 bulan.

Rumus MAD :

12 52 minggu N selama permintaan Jumlah

N x MAD=

2. Parameter Order

Parameter Order adalah faktor-faktor yang mempengaruhi besar jumlah yang seharusnya dipesan yang dihitung dalam satu bulan. Faktor – faktor tersebut adalah:

• Lead Time adalah waktu yang dibutuhkan suku cadang mulai dari menempatkan pesanan sampai tersimpan digudang dan siap di jual.

Lead Time :

30

Stok Update Tanggal

Order Tanggal

/T= −

L

• Order cycle adalah periode yang dibutuhkan antara pemesanan yang satu dengan pemesanan berikutnya. Apabila item suku cadang A dipesan 2 kali dalam 1 bulan maka O/C = 1/2. Apabila item suku cadang A dipesan 15 kali dalam 1 bulan maka O/C = 1/15 Rumus Order Cycle :

bulan 1 dalam Order Frekuensi /C = 1

O

• Safety Stock terdiri dari :

o Safety stock for lead time (S/S for L/T) adalah besarnya persediaan pengaman yang

dialokasikan untuk memenuhi permintaan selama adanya keterlambatan pengiriman dari pemasok, dihitung dalam satuan waktu.

rata rata /

rata rata / terpanjang / / /

−

−

= −

T L

T L T

S L S forLT

o Safety Stock for Demand (S/S for demand) adalah besarnya persediaan pengaman yang dialokasikan untuk memenuhi permintaan yang berfluktuasi, dihitung dalam satuan waktu.

rata rata Permintaan

rata rata Permintaan Max

Permintaan

/ −

−

= −

Demand

Sfor

S

Untuk mendasarkan sistem Inventory Control yang baik, diperlukan sistem pemesanan yang mendukung sehingga bisa mewujudkan kondisi persediaan yang ramping dan ketersediaan suku cadang yang baik.

Metode Inventory Control terbagi menjadi 2:

1. Metode Max – Min

Penambahan jumlah persediaan hanya terjadi setelah total persediaan lebih kecil dari suatu tingkat tertentu yang telah ditetapkan. Hal ini mengakibatkan lot pesanan yang besar, safety stock yang lebih tinggi dan waktu pemesanan yang tidak teratur.

2. Metode Max – Max

Penambahan jumlah persediaan terjadi setiap kali sebuah item suku cadang dijual atau total persediaannya lebih kecil dari nilai maksimumnya sehingga memungkinkan untuk meminimasi safety stock yang ada di gudang.

2.4 Teknik Penyimpanan Suku Cadang Terdapat beberapa teknik penyimpanan, dalam hal ini banyak mengacu pada model Toyota yang digunakan untuk menciptakan suasana kerja serta penyimpanan suku cadang yang aman dan efisien, yaitu:

1. Mengelompokkan suku cadang yang mirip atau sama ukurannya berupa group of technology. Suku cadang yang mirip atau sama ukurannya dikelompokkan bersama-sama dalam

satu rak. Sesuaikan jarak panel rak agar pemakaian ruangan lebih efisien.

2. Menyimpan suku cadang pada posisi vertikal. Misalnya, body part harus disimpan secara vertikal dan diberi alat pemisah agar tidak roboh atau rusak dan juga akan mudah untuk disimpan atau diambil. Pipe (knalpot), harus disimpan pada posisi vertikal juga.

3. Menyimpan suku cadang pada tempat atau rak yang mudah dijangkau oleh petugas gudang. Panel paling atas, disarankan untuk suku cadang yang sifatnya sementara, yang diakibatkan dari kelebihan lokasi yang sebenarnya atau suku cadang kembalian.

4. Menyimpan suku cadang yang berat di bagian bawah rak agar aman dan mudah dalam penanganannya. Hal ini juga untuk menghindari bahaya terhadap pekerja karena kemungkinan jatuhnya suku cadang yang berat.

5. Menyimpan suku cadang pada masing- masing lokasi (satu nomor suku cadang untuk satu nomor lokasi.). Satu nomor suku cadang disimpan pada satu nomor lokasi, agar mudah untuk mengambil atau menyimpan suku cadang. Suku cadang yang kecil harus disimpan dalam kotak untuk menghindari suku cadang tersebut jatuh atau tercampur dengan suku cadang yang bersebelahan, dan untuk memisahkan masing-masing lokasi pada masing-masing panel. Juga dipasang “Tag Nomor Lokasi” untuk membantu memperjelas identitas atau nomor lokasi serta mengurangi pemborosan waktu ketika mencari suku cadang. Alat pemisah juga dipakai untuk memisahkan antara lokasi yang satu dengan yang lainnya.

6. Menandai suku cadang yang pergerakannya tidak teratur (selalu berlebih pada lokasinya). Untuk mengefektifkan pengontrolan ruangan gudang, perlu adanya tanda visualisasi pada suku cadang yang pergerakannya tidak teratur seperti suku cadang yang diterima selalu berlebih dari maksimum kapasitas lokasinya. Dengan tanda tersebut, dapat memudahkan suatu penanggulangan yang cepat seperti relokasi atau dimasukkannya ke lokasi cadangan.

7. Menyimpan suku cadang sesuai dengan gerak lakunya suku cadang.

Pada waktu perencanaan penyimpanan

barang, pertimbangkan juga tingkat laju penjualan suku cadang tersebut.

3. DATA DAN PENGOLAHAN 3.1 Data Awal

Data sebagai bahan acuan untuk melakukan improvement terhadap gudang suku cadang adalah data yang diharapkan dapat membantu penulis dalam melakukan analisa untuk melakukan efisiensi pada ruang rak penyimpanan suku cadang serta penerapan Maximum Inventory Position (MIP) pada persediaan suku cadang. Data yang diambil berdasarkan suku cadang Fast Moving Part yang diletakkan dalam kotak yang ukurannya tipis dan tidak terlalu besar. Sebagai contoh adalah suku cadang Element Air Cleaner (EAC) atau Saringan Udara.

3.2 Profil Gudang Suku Cadang Ukuran Gudang : 6 x 6 m Luas Gudang : 36 m² Jumlah Petugas : 2 orang Jumlah Item suku cadang: 699 item Terdiri dari :

1. Fast Moving Part : 325 item 2. Slow Moving Part : 374 item Jumlah Rak : 12 buah

Ukuran Rak : 1.000x400x1.800 mm

Luas area yang terpakai untuk rak : 4.800.000 mm² = 4,8m²

3.3 Perhitungan

Pada saat ini gudang suku cadang bengkel belum menggunakan MIP karenanya pemesanan suku cadang dilakukan dengan cara melihat historical The demand penjualan suku cadang pada 1 bulan sebelumnya dan perkiraan demand bulan berjalan. Tetapi dengan cara tersebut sering kali terdapat beberapa jenis suku cadang yang mengalami kekurangan persediaan. Sehingga kadang-kadang bengkel mengalami lost sales karena tidak dapat menyediakan suku cadang yang ingin dibeli oleh pelanggan.

Selain itu ada pula suku cadang yang mengalami kelebihan persediaan (over stock) sehingga nilai investasi yang ditanamkan untuk suku cadang tesebut dalam gudang sangat besar dan perputaran keuangan sangat lambat.

Berikut ini adalah persediaan EAC di gudang pada saat ini. Terdapat 13 jenis EAC yang terdiri dari 6 jenis EAC untuk

kendaraan minibus dan 7 jenis EAC untuk kendaraan sedan.

Jumlah nilai persediaan EAC saat ini adalah Rp. 3.662.300. Metode yang digunakan gudang dalam pemesanan suku cadang adalah metode inventory control Max – Min. Penambahan jumlah persediaan suku cadang dilakukan setelah total persediaan suku cadang lebih kecil dari suatu tingkat tertentu yang telah ditetapkan. Hal ini mengakibatkan jumlah pesanan suku cadang yang besar, persediaan pengaman yang lebih tinggi dan waktu pemesanan tidak teratur.

Fungsi tata letak sangat penting hubungannya dengan kinerja karyawan.

Dengan adanya tata letak yang tersusun dengan rapi maka kinerja dan semangat kerja karyawan akan meningkat.

Dengan penataan rak penyimpanan suku cadang pada gudang dapat diketahui bahwa gudang tersebut sudah tidak memiliki ruang penyimpanan yang memadai karena tidak terdapat ruang yang cukup untuk bergerak dengan leluasa di gudang. Untuk itu harus dilakukan penataan ulang sehingga dapat mengurangi ruang penyimpan pada rak yang tidak terpakai.

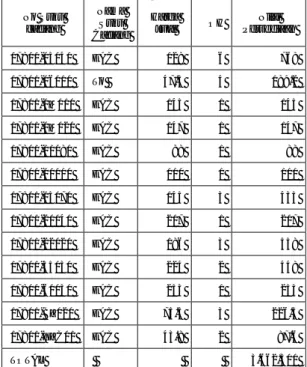

Tabel 1 Persediaan EAC Sebelum Penerapan Sistem JIT

No Suku cadang

Nama Suku Cadang

Harga

Jual OH Nilai Persediaan

17801-05040 EAC 128 6 768

17801-06010 To 47.3 4 189.2

17801-0M010 EAC 145 1 145

17801-0M020 EAC 147 1 147

17801-11080 EAC 88 1 88

17801-11100 EAC 110 1 110

17801-15070 EAC 145 3 435

17801-20040 EAC 207 1 207

17801-22020 EAC 186 3 558

17801-35030 EAC 224 2 448

17801-61030 EAC 253 1 253

17801-BZ020 EAC 75.5 3 226.5

17801-YZC01 EAC 43.8 2 87.6

TOTAL 3.662.300

Ke : EAC : ELEMENT AIR CLEANER

Rak Fast Moving Parts berukuran 1.000 x 400 x 1.800 mm. Rak ini terdiri dari 7 rak yang berisi EAC sebanyak 4 rak dan fuel filter sebanyak 3 rak. Dari ke 7 rak tersebut yang dapat dilakukan efisiensi adalah rak EAC karena EAC memiliki kotak yang ukurannya tipis dan tidak terlalu besar sedangkan fuel filter memiliki kotak yang ukurannya persegi panjang dan tidak tipis.

Jadi rak yang akan dilakukan efisiensi adalah rak 4, rak 5, rak 6 dan rak 7.

Tabel 2 Ringkasan Perhitungan dari Keempat Rak Sebelum Penerapan Sistem

JIT

Rak

Volume rak yang

Volume rak yang

Persentase ruang

terpakai ( cm³ )

tersisa

( cm³ ) sisa ( % )

4 95 5 5

5 57 43 43

6 55,5 44,5 44,5

7 65 35 35

272,5 127,5 31,875 MIP adalah jumlah maksimum untuk setiap item suku cadang yang harus disimpankan atau ideal stock. MIP menjadi persediaan standar untuk menentukan apakah jumlah persediaan yang ada di dalam gudang dan pesanan persediaan dikategorikan sebagai over stock atau tidak.

Untuk menentukan MIP, diperlukan langkah-langkah sebagai berikut:

1. Menghitung Monthly Average Demand (MAD)

2. Menentukan parameter order yaitu Lead Time, Order Cycle dan Safety Stock

3. Menghitung MIP

MIP yang diperoleh selanjutnya dibandingkan dengan persediaan suku cadang On Hand (O/H) sekarang yang ada di gudang. Jika:

1. persediaan suku cadang di gudang lebih besar daripada MIP berarti persediaan suku cadang yang ada di gudang mengalami over stock.

2. persediaan suku cadang di gudang sama dengan MIP berarti persediaan suku cadang yang ada di gudang sudah ideal.

3. persediaan suku cadang di gudang lebih kecil daripada MIP, berarti persediaan suku cadang tersebut harus

dipesan kembali. Jumlah suku cadang yang harus dipesan tersebut harus mencapai posisi MIP.

Sistem yang digunakan dalam Just In Time adalah metode inventory control Max – Max yaitu penambahan jumlah persediaan terjadi setiap kali sebuah item suku cadang dijual atau total persediaan nya lebih kecil dari nilai maksimumnya (sell one buy one). Dengan sistem persediaan ini memungkinkan untuk meminimasi safety stock yang ada digudang.

Untuk menentukan MIP, dilakukan beberapa langkah sebagai berikut:

1. Menghitung MAD

Untuk menghitung MAD diperlukan catatan historis atau data pengeluaran dan penjualan EAC tersebut dalam jangka waktu 12 minggu atau 3 bulan.

Sebagai contoh EAC untuk mobil sedan Corolla tahun X, pada Tabel [3].

Tabel 3 EAC untuk mobil sedan Corola tahun X

Nama Suku Cadang : EAC

Nomor Suku cadang : 17801-15070 Harga : Rp. 145.000

To

Bulan 1 2 3

Jumlah yang terjual 0 1 2 2. Menentukan parameter order

• Lead Time (L/T)

Untuk peng-up date-an persediaan biasanya dilakukan pada setiap awal bulan yaitu tanggal 1 sedangkan pemesanan suku cadang dilakukan setiap 3 hari sekali (untuk pemesanan suku cadang yang menjadi persediaan gudang). Jadi tanggal pemesanan berikutnya adalah tanggal 4.

0,1 30 1 4

30

persediaan update

Tanggal order

Tanggal L/T

=

= −

= −

• Order Cycle (O/C)

Karena pemesanan dilakukan setiap 3 hari sekali maka dalam 1 bulan frekuensi pemesanannya adalah 10 kali (1 bulan = 30 hari)

0,1 10

1

bulan 1 dalam pemesanan Frekuensi

O/C 1

=

=

=

Safety Stock (S/S) dan Lead Time terpanjang adalah 4 hari.

Sedangkan rata-rata Lead Time suku cadang adalah 3 hari. Untuk Safety Stock for demand, permintaan dilihat dari historical demand selama 3 bulan terakhir dan dari 3 bulan terakhir tersebut dilihat berapa permintaan maksimal dan berapa permintaan rata- ratanya.

33 , 0

3 3 4

rata rata /

rata rata / terpanjang S/SforL/T /

=

= −

−

−

= −

T L

T L T

L

1 3 3 3 2 3

rata rata Permintaan

rata rata Permintaan Max

Permintaan S/SforDemand

=

−

=

−

−

= −

S/S = S/S for L/T + S/S for Demand

= 0,33 + 1 = 1,33 3. Menghitung MIP

MIP = MAD x (O/C +L/T + S/S) = 1 x (0,1 + 0,1 + 1,33) = 1 x 1,53

= 1,53 ≈ 2 buah

Setelah MIP dari EAC diketahui untuk sedan Corolla tersebut yaitu 2 buah, maka dibandingkan dengan persediaan di gudang. Persediaan EAC di gudang adalah 3 buah.

Karena persediaan EAC di gudang lebih besar dari MIP EAC maka EAC ini mengalami over stock sebanyak :

Over stock = persediaan gudang – MIP = 3 – 2

= 1 buah

Jadi EAC ini mengalami over stock sebanyak 1 buah.

Untuk mengetahui berapa banyak biaya yang dikeluarkan akibat over stock ini adalah:

Persediaan gudang = 3 buah X Rp.

145.000

= Rp. 435.000

MIP= 2 buah X Rp. 145.000 = Rp.

290.000

Over stock =Rp.435.000–

Rp.290.000

= Rp. 145.000

Jadi jumlah biaya yang diakibatkan over stock adalah Rp. 145.000

Jika Just In Time digunakan pada persediaan EAC mobil sedan Corolla tahun X maka terdapat penghematan pengeluaran akibat over stock sebanyak Rp.145.000. Selain menghemat pengeluaran, juga dapat mengurangi ruang simpan dari EAC yang berlebihan.

Setelah menerapkan Sistem JIT yaitu dengan menghitung MIP untuk setiap suku cadang dengan jenis EAC maka dapat diketahui bahwa persediaan EAC di gudang mengalami over stock sebesar Rp.

588.800. Seharusnya agar persediaan EAC di gudang mencapai posisi ideal atau MIP gudang hanya perlu mengeluarkan biaya pembelian sebesar Rp. 3.073.500 dan dapat menghemat biaya pengeluaran akibat over stock sebanyak Rp.588.800.

Untuk mendapatkan ruang penyimpanan yang lebih luas dan lapang maka dicoba untuk menerapkan salah satu teknik pada 7 Teknik Penyimpanan Toyota, yaitu menyimpan suku cadang pada posisi vertikal. Dengan menyimpan suku cadang pada posisi vertikal, akan mudah dilakukan penyesuaian ukuran lokasi penyimpanan dengan tingkat persediaan yang ada, dengan demikian pemakaian ruangan penyimpanan suku cadang dapat lebih efisien.

Setelah dilakukan perubahan dengan cara meletakkan suku cadang ini dengan posisi vertikal dapat dilihat dari Tabel [4]

efisiensi yang didapat.

Jadi, setelah sistem JIT diterapkan dengan salah satu teknik dalam 7 Teknik Penyimpanan Toyota yaitu menyimpan suku cadang pada posisi vertikal maka didapatkan efisiensi ruang penyimpanan suku cadang pada rak yang sebelumnya sebesar 31,875 % menjadi 72,3 %.

Dengan efisiensi ruang penyimpanan suku cadang di rak, maka tata letak gudang suku cadang juga dapat diubah dengan menyingkirkan rak yang tidak terpakai dan

menatanya kembali, sehingga gudang dapat digunakan untuk area penerimaan barang yang sebelumnya sempit.

Tabel 4 Ringkasan Perhitungan dari keempat rak setelah penerapan Sistem JIT

Rak

Volume rak yang

Volume rak yang

Persentase ruang

terpakai ( cm³ )

tersisa (

cm³ ) sisa ( % )

4 0 100 100

5 0 140 100

6 76,8 3,2 4

7 34 46 57.5

110,8 49,2 72,3

Jadi penyusunan rak dilakukan berdasarkan pergerakan pengeluaran sukucadang seperti pada Tabel [5]

Tabel 5 Penataan rak berdasarkan pergerakannya

No. Jenis Rak Pergerakan Bobot 1

Fast Moving

Parts Cepat 4

2

Chemical

Parts Cepat 4

3 Belt Sedang 3

4 Medium Parts Sedang 3 5 Small Parts Lambat 2 6

Large and Body Parts

Sangat

Lambat 1

7

Accesories Parts

Sangat

Lambat 1

Rak dengan bobot yang lebih besar diletakan dekat dengan loket pengambilan suku cadang oleh mekanik.

4. HASIL DAN PEMBAHASAN

Suku cadang yang mempunyai fungsi, bentuk dan ukuran yang sama dikelompokkan kemudian disimpan pada rak penyimpanan yang sama. Peletakan suku cadang ini dilakukan dengan posisi vertikal. Dengan penyimpanan suku cadang yang dilakukan dengan posisi vertikal, suku cadang yang disimpan dapat lebih banyak.

Setiap suku cadang diberi alat pembatas yang berfungsi sebagai pemisah agar suku cadang tidak roboh atau rusak, dan juga akan memudahkan penyimpanan atau pengambilan suku cadang tersebut.

Selain itu penyimpanan suku cadang dengan posisi vertikal akan memudahkan penyesuaian ukuran lokasi penyimpanan dengan tingkat persediaan yang ada,

dengan demikian pemakaian ruangan penyimpanan suku cadang dapat lebih efisien.

Dengan menerapkan penghitungan MIP pada gudang suku cadang, maka persediaan suku cadang akan dapat dikendalikan serta dapat menghemat biaya pengeluaran akibat berlebihnya suku cadang yang dipesan. Apabila pada saat penerapan MIP ternyata banyak terdapat suku cadang yang berlebihan (over stock) maka dapat dilakukan tindakan sebagai berikut:

1. Mengurangi jumlah untuk pemesanan berikutnya. Dalam hal ini dapat diubah parameter Safety stock-nya.

2. Apabila belum mengurangi jumlah over stock, dapat dilakukan :

a. Memberikan diskon untuk suku cadang tersebut agar dapat menarik pelanggan untuk membelinya.

b. Melelang suku cadang tersebut pada toko-toko suku cadang yang lain.

c. Menawarkan atau menginformasikan kepada bengkel

cabang yang lain.

d. Scraping.

Dengan diterapkannya sistem JIT, penerapan perhitungan MIP, penerapan teknik penyimpanan Toyota dan melalui perbaikan terus menerus (continuous improvement) maka penggunaan rak penyimpanan dapat diefisiensikan dari 31,875 % menjadi 72,3 %. Dan dengan diterapkannya MIP, maka jumlah EAC yang disediakan dapat dikendalikan sehingga dapat mengurangi biaya pembelian. Nilai persediaan dapat dikurangi dari Rp.3.662.300 menjadi Rp.3.073.500 sehingga menghemat biaya pengeluaran sebesar Rp.588.800

Selain itu pada gudang juga dilakukan penataan ulang karena ada satu rak yang kosong akibat penerapan sistem JIT dan dikeluarkan dari gudang. Tata letak gudang tidak banyak terdapat perubahan, hanya penataan ulang dengan mengelompokkan suku cadang berdasarkan ukuran dan bentuknya. Area penerimaan suku cadang yang baru saja tiba diantar oleh pemasok diperluas karena terlalu sempit dan dipindahkan dari area yang dekat dengan papan kontrol ke area yang berada di dekat pintu keluar masuk.

Sehingga suku cadang yang baru tiba tidak

terlalu jauh untuk dibawa masuk ke gudang suku cadang.

Maka dapat dikatakan dengan masuknya sistem JIT, sangat membantu melancarkan jalannya kegiatan dalam gudang suku cadang. Juga menghilangkan pemborosan dan meningkatkan kinerja gudang suku cadang.

5. KESIMPULAN DAN SARAN Beberapa kesimpulan:

1. Penggunaan Teknik Penyimpanan Toyota yang memiliki persamaan dengan group of technology dapat mengurangi pemborosan yang ada.

Dengan mengelompokkan suku cadang yang mirip atau sama ukurannya, dan menyimpannya pada posisi vertikal, maka ruang penyimpanan suku cadang pada rak dapat digunakan semaksimal mungkin. Ruang penyimpanan suku cadang yang kosong dapat digunakan secara efisien.

2. Penggunaan penghitungan MIP dapat membantu penentuan persediaan gudang dan pesanan harian.

3. Penggunaan Metode inventory control Max-Max dapat mengurangi biaya pengeluaran untuk jenis suku cadang yang berlebihan (over stock) dan juga mengurangi ruang penyimpanan dalam gudang suku cadang.

Untuk mempertahankan pelaksanaan sistem JIT pada gudang suku cadang dapat diberikan saran:

1. Pengawasan persediaan gudang agar dilakukan secara berkala dan sesering mungkin agar tingkat persediaan yang dibutuhkan oleh pelanggan tetap terjaga.

2. Penambahan petugas gudang yang khusus untuk menangani persediaan karena petugas gudang yang ada sudah tidak dapat mengontrol persediaan dengan baik karena tingginya frekuensi pekerjaan melayani permintaan mekanik dan pelanggan.

3. Penghitungan Monthly Average Demand (MAD) dilakukan sedikitnya satu bulan sekali dari data yang terbaru agar penghitungan MIP tetap up to date dan persediaan dapat dikendalikan.

4. Stock Opname dilaksanakan sedikitnya 4 kali dalam setahun agar terjadi keseimbangan antara sistem pencatatan dengan komputer dengan persediaan fisik suku cadang di gudang.

Daftar Pustaka

Chase, Richard B.; Nicholas J. Aquiland; F.

Robert Jacobs. 2001. Operation Management For Competitive Advantage. Ninth Edition

Sulistyono, Agus. 2005. Modul Toyota Partsman Training Level I, Inventory Control Suku Cadang Toyota.

Turban, Efraim; Ephraim Mclean; James Wetherbe. 2001. Information Technology For Management, Transforming Business In The Digital Economy, 3/e.