.

PEMANFAATAN LIMBAH PADAT INDUSTRI KERTAS

SEBAGAI PAPAN PARTISI

O l e h :

PROGRAM STUDI TEKNIK LINGKUNGAN

BUNGA EKAPENY

0652010017

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JATIM

SURABAYA

.

SKRIPSI

PEMANFAATAN LIMBAH PADAT INDUSTRI KERTAS

SEBAGAI PAPAN PARTISI

untuk memenuhi salah satu persyaratan dalam memperoleh

Gelar Sarjana Teknik ( S-1)

PROGRAM STUDI TEKNIK LINGKUNGAN

O l e h :

BUNGA EKAPENY

0652010017

FAKULTAS TEKNIK SIPIL & PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JATIM

SURABAYA

.

PEMANFAATAN LIMBAH PADAT INDUSTRI KERTAS

SEBAGAI PAPAN PARTISI

oleh :

Pembimbing

BUNGA EKAPENY

NPM :0652010017

Telah dipertahankan dan diterima oleh Tim Penguji Skripsi

Program Studi Teknik Lingkungan, Fakultas Teknik Sipil & Perencanaan

Universitas Pembangunan Nasional “Veteran” Jawa Timur

Pada hari : ………. Tanggal : ……… 20...

Menyetujui

Ir. Tuhu Agung R., MT__

NIP:19620501 198803 1001

Penguji I

Mengetahui

Ir. Putu Wesen, MS

NIP:030 174 661

Penguji II

Ir. Yayok Suryo P., MS

Ketua Program Studi

NIP:19600601 198703 1001

Ir. Tuhu Agung R., MT__

NIP:19620501 198803 1001

Penguji III

Skripsi ini telah diterima sebagai salah satu persyaratan

Untuk memperoleh gelar sarjana (S1), tanggal :

Dekan Fakultas Teknik Sipil Dan Perencanaan

Stempel

Okik Hendriyanto C., ST, MT

NPT: 37507 99 0172 1

i

KATA PENGANTAR

Puji syukur kepada Allah SWT yang telah memberikan rahmat dan

hidayah-Nya sehingga penyusun dapat menyelesaikan skripsi dengan judul

“Pemanfaatan Limbah Padat Industri Kertas sebagai Papan Partisi” ini dengan

baik.

Selama menyelesaikan skripsi ini, kami telah banyak memperoleh

bimbingan dan bantuan dari berbagai pihak, untuk itu pada kesempatan ini

penyusun ingin mengucapkan terima kasih yang sebesar-besarnya kepada :

1.

Tuhan Yang Maha Esa, karena berkat rahmatnya skripsi ini dapat

terselesaikan dengan lancar.

2.

Dr. Ir. Edi Mulyadi SU, selaku Dekan Fakultas Teknik Sipil Dan

Perencanaan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3.

Ir. Tuhu Agung R., MT, selaku Ketua Jurusan Teknik Lingkungan

Fakultas Teknik Sipil Dan Perencanaan Universitas Pembangunan

Nasional “Veteran” Jawa Timur dan Dosen Pembimbing skripsi yang telah

membantu, mengarahkan dan membimbing sehingga skripsi ini dapat

selesai dengan baik.

ii

5.

Dr. Ir. Rudy Laksmono W.,MS. dan Ir. Putu Wesen, MS. Selaku dosen

penguji seminar hasil yang telah memberikan kritik dan saran yang

membangun sehingga skripsi ini dapat selesai dengan baik.

6.

Ir. Yayok Suryo P., Okik Hendriyanto C., ST, MT, dan Ir. Putu Wesen,

MS., selaku dosen penguji skripsi yang telah memberikan kritik dan saran

yang membangun sehingga skripsi ini dapat seelesai dengan baik.

7.

PT. Tjiwi Kimia, Tbk. (Bapak Ketut Suparwata dkk), selaku pihak yang

telah membantu dan memberikan pengarahan.

8.

Kedua orang tuaku, keluargaku, yang telah membantu material, doa, serta

support yang tidak pernah habis buat saya.

9.

Semua pihak yang telah membantu dan yang tidak dapat saya sebutkan

satu per satu.

Penyusun menyadari bahwa masih banyak kekurangan dalam penyusunan

skripsi ini, untuk itu saran dan kritik yang membangun akan penyusun terima

dengan senang hati. Akhir kata penyusun mengucapkan terima kasih dan mohon

maaf yang sebesar-besarnya apabila didalam penyusunan laporan ini terdapat

kata-kata yang kurang berkenan atau kurang dipahami.

Surabaya, Juli 2010

vii

LEMBAR PENGESAHAN

CURICULUM VITAE

KATA PENGANTAR

... i

UCAPAN TERIMA KASIH

... iii

ABSTRAK

... v

ABSTRAC

... vi

DAFTAR ISI

... vii

DAFTAR TABEL

... x

DAFTAR GAMBAR

... xi

BAB I

PENDAHULUAN ... 1

I.1.

Latar Belakang ... 1

I.2.

Rumusan Masalah ... 2

I.3.

Tujuan Penelitin ... 3

I.4.

Manfaat Penelitian... 3

I.5.

Ruang Lingkup ... 4

BAB II

TINJAUAN PUSTAKA ... 5

II.1.

Pengertian Limbah ... 5

II.4.1.

Limbah Padat... 5

II.4.2.

Karakteristik Limbah Padat ... 7

II.4.3.

Sifat Fisik Limbah Padat ... 7

II.4.4.

Sifat Kimia Limbah Padat ... 7

II.4.5.

Pengelolaan Limbah Padat ... 7

II.2.

Limbah Industri Kertas ... 9

II.3.

Definisi Limbah B3 ... 11

II.3.1.

Identifikasi Limbah Berdasarkan Karakteristik ... 11

II.3.2.

Pengolaan Limbah B3 ... 13

viii

II.3.4.

Pendekatan Komprehensif dalam Penelitian

Limbah B3 ... 14

II.4.

Logam Berat ... 14

II.4.1.

Timbal (Pb) ... 15

II.4.2.

Tembaga (Cu) ... 15

II.5.

Solidifikasi-Stabilisasi ... 17

II.6.

Sabut Kelapa ... 18

II.7.

Semen ... 19

II.8.

Lem Kayu ... 20

II.9.

Papan Partisi ... 21

II.10.

Toxicity Characteristic Leaching Procedure (TCLP)... 26

II.11.

Kerapatan ... 28

II.12.

Kadar Air ... 29

II.13.

Pengembangan Tebal ... 29

II.14.

Kuat Lentur ... 30

II.15.

Landasan Teori ... 31

BAB III

METODE PENELITIAN ... 33

III.1.

Tempat dan Waktu Penelitian ... 33

III.2.

Bahan dan Alat ... 33

III.2.1.

Bahan ... 33

III.2.2.

Alat ... 33

III.3.

Variabel Penelitian ... 34

III.4.

Tahap Pelaksanaan Penelitian ... 34

III.4.1.

Persiapan Bahan Baku ... 35

III.4.2.

Pembuatan Papan ... 35

III.4.3.

Pengujian Papan partisi ... 35

BAB IV HASIL DAN PEMBAHASAN.. ... 37

IV.1.

Persiapan Bahan Baku dan Pembuatan Papan Partisi ... 37

IV.2.

Pengujian Papan Partisi ... 40

ix

IV.2.2.

Kadar Air ... 43

IV.2.3.

Pengembangan Tebal Papan dalam Air ... 45

IV.2.4.

Kuat Lentur Papan ... 47

IV.2.5.

Penentuan Mutu Papan Partisi Terbaik Berdasarkan SNI

1996 ... 49

IV.2.6.

Uji Perlindian/ TCLP(Toxicity Characteristic

Leaching Procedure) ... 50

BAB V

KESIMPULAN DAN SARAN ... 52

V.1.

Kesimpulan ... 52

V.2.

Saran ... 53

DAFTAR PUSTAKA

x

DAFTAR TABEL

Tabel 2.1 Jenis-jenis limbah padat ... 6

Tabel 4.1 Karakteristik Fisika dan Kimia Sludge ... 37

Tabel 4.2 Kadar Air Bahan Baku Setelah Proses Pengeringan ... 39

Tabel 4.3Pengaruh Rasio Komposisi Limbah Padat dan Perekat terhadap

Kerapatan Papan partisi(kg/cm

3Tabel 4.4Pengaruh Rasio Komposisi Limbah Padat dan Perekat terhadap Kadar

Air Papan Partisi(%) ... 44

) ... 41

Tabel 4.5Pengaruh Rasio Komposisi Limbah Padat dan Perekat terhadap

Pengembangan Tebal Papan Dalam Air(%) ... 46

Tabel 4.6Pengaruh Rasio Komposisi Limbah Padat dan Perekat terhadap Kuat

Lentur Papan Partisi(kg/cm

2Tabel 4.7Penentuan Mutu Papan Partisi Terbaik Berdasarkan SNI 1996... 49

) ... 47

Tabel 4.8 Standar Mutu Papan Partisi Berdasarkan Sni 1996... 50

Tabel 4.9 Pengaruh Solidifikasi Limbah Padat terhadap Konsentrasi Logam

xi

DAFTAR GAMBAR

Gambar 2.1 Skema Pengolahan Limbah Padat ... 9

Gambar 3.1 Tahapan Pelaksanaan Penelitian ... 36

Gambar 4.1 Grafik Hubungan Rasio Komposisi Limbah Padat terhadap

Kerapatan Papan ... 42

Gambar 4.2 Grafik Hubungan Rasio Komposisi Limbah Padat terhadap

Kadar Air Papan ... 44

Gambar 4.3 Grafik Hubungan Rasio Komposisi Limbah Padat dan Pengembangan

Tebal Papan ... 47

Gambar 4.4 Grafik Hubungan Rasio Komposisi Limbah Padat terhadap

v

ABSTRAK

Meningkatnya pertumbuhan industri pulp dan kertas di indonesia telah

membawa dampak terhadap meningkatnya permasalahan yang disebabkan oleh

limbah. Limbah padat yang dihasilkan oleh industri kertas termasuk kedalam

daftar limbah berbahaya dan beracun karena mengandung logam berat yang

berbahaya untuk lingkungan, yaitu Pb dan Cu. Pemanfaatan limbah padat industri

kertas dengan teknik solidifikasi sebagai papan partisi patut dicoba untuk

meminimalkan masalah lingkungan. Bahan baku campuran berupa limbah padat

dan sabut kelapa. Perbandingan komposisi limbah padat dan sabut kelapa adalah

100%:0%, 95%:5%, 90%:10%, 85%:15%, 80%:20%. Bahan baku dicampur

dengan bahan pengikat seperti semen atau lem kayu sebesar ¼, ½ dan ¾ dari berat

campuran. Selanjutnya campuran dicetak dan di press dengan tekanan 20kg/cm

2,

lalu dilakukan uji fisik untuk mengetahui kualitas papan terbaik menurut standar

SNI 1996. Hasil percobaan menunjukan bahwa hasil terbaik dapat dicapai pada

komposisi campuran limbah padat 80%, sabut kelapa 20% dan lem kayu ¾ . Pada

kondisi ini papan partisi memiliki pengembangan tebal yang rendah dan

kelenturan yang tinggi mendekati SNI 1996. Selain itu pada komposisi ini daya

solidifikasi mampu mengimobilisasi konsentrasi logam Pb dalam papan sebesar

99,4% dan Cu sebesar 98,28% sehingga memenuhi standar PP no.85 tahun 1999.

vi

ABSTRACT

The increasing of pulp and paper industrial growth in indonesia has

brought impact to increasing of waste problems. Solid waste from paper industry

is including to the hazardoust waste list because it’s containing heavy metal, that

are Pb and Cu. The utilization of solid waste from paper industry with

solidification technique proper to be tried for minimization of environment

problem. The mixture feedstock in the form of solid waste and coconut husk. The

comparison of composition of solid waste and coconut husk is 100%:0%,

95%:5%, 90%:10%, 85%:15% and 80%:20%. The main material mixed with

bonding agents, cement or wood adhesive counted ¼, ½ , and ¾ from mixture

weight. After that the mixture shaped in and press with dividing valve 20 kg/cm2,

then the physical test to know the best board quality according to standart SNI

1996. The result of experiment showed that the best partition board is obatained

from the composition of 80% solid waste, 20% coconut husk and ¾ of wood

adhesive. At this composition, board has low thick expansion and high flexibility

comes up to SNI 1996. Besides at that, the solidification energy in this

composition have been able to immobilization of metal Pb in board equal to

99,4% and Cu 98,28% , so it is still under the standard PP No.85 /1999.

2

Limbah padat dari industri kertas jumlahnya relatif banyak. Limbah padat

yang telah diolah ini biasanya dibuang sebagai tanah urugan, walaupun

mempunyai kemungkinan masih mengandung logam berat Cu dan Pb serta air 60

- 80%. Pengelolaan limbah padat tersebut bila tidak ditangani dengan baik

tentunya berpotensi mencemari lingkungan, disebabkan adanya bahan pencemar

Cu dan Pb juga bahan-bahan pembantu lain yang tentunya dapat masuk dalam

tanah dan tanaman.

Salah satu upaya untuk mengatasi dampak negatif limbah padat berserat

ini adalah memanfaatkannya kembali menjadi produk yang bernilai tambah,

diantaranya sebagai pupuk kompos, bahan pembuat egg tray, produk yang

menggunakan semen, seperti batako, genteng beton, paving blok ataupun juga

bahan baku pembuatan papan partisi.

Pembuatan papan partisi memiliki prospek yang baik, mengingat

meningkatnya kebutuhan terhadap tempat tinggal yang murah. Selama ini

pembuatan papan partisi masih didominasi oleh penggunaan semen dan gypsum

atau bahan lainnya sebagai penguat. Pada penelitian ini akan dilakukan

penambahan limbah berserat, sebagai unsur penguat dalam papan partisi.

I.2. Rumusan Masalah

Permasalahan dalam penelitian ini dapat dirumuskan sebagai berikut:

1. Bagaimana mengoptimalkan pemanfaatan limbah industri pulp

3

2. Bagaimana perbandingan komposisi campuran bahan yang dapat

menghasilkan papan partisi yang ideal (menurut standart SNI

1996)?

3. Apakah solidifikasi limbah padat sebagai papan partisi ini mampu

untuk mengikat logam-logam berat (Cu dan Pb) yang terlepas

pada lingkungan?

I.3. Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengubah sludge industri pulp dan kertas menjadi papan partisi

yang sesuai dengan SNI 1996.

2. Menentukan komposisi campuran bahan-bahan yang

menghasilkan papan partisi ideal (memenuhi standart SNI 1996).

3. Mengetahui kemampuan solidifikasi limbah padat industri kertas

yang dimanfaatkan sebagai papan partisi untuk mengikat logam

berat Cu dan Pb.

I.4. Manfaat Penelitian

Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Memberikan informasi mengenai proses pembuatan papan partisi

secara sederhana dari campuran limbah padat berserat industri

4

2. memberikan salah satu solusi alternatif untuk mengatasi

penimbunaan limbah padat berserat industri kertas.

I.5. Ruang Lingkup

Ruang lingkup dari penelitian ini adalah:

1. Bahan utama yang digunakan berupa limbah padat berserat pabrik

kertas PT. Tjiwi Kimia, dan sabut kelapa yang didapatkan

dipasaran.

2. Perekat yang digunakan dalam penelitian antara lain semen dan

lem kayu.

3. penelitian utama terdiri dari persiapan bahan baku, persiapan

bahan perekat, pencampuran, pembuatan lembaran partisi

pengepresan dan pengujian.

4. Uji kelayakan papan partisi yang dijalankan meliputi uji

kerapatan, uji kadar air, uji pengembangan tebal, uji kuat lentur

5

BAB II

TINJAUAN PUSTAKA

II.1. Pengertian Limbah

Menurut UU RI. No.23/97,1997 pasal 1, Limbah adalah sisa suatu usaha

dan atau kegiatan. Limbah merupakan suatu benda yang mengandung zat yang

bersifat membahayakan atau tidak membahayakan kehidupan manusia, hewan,

serta lingkungan dan umumnya muncul karena hasil perbuatan manusia, termasuk

industrialisasi.

Secara umum limbah dibagi menjadi 2, yaitu:

1. Limbah ekonomis, yaitu limbah yang dapat dijadikan produk sekunder

untuk produk yang lain dan atau dapat mengurangi pembelian bahan

baku.

2. Limbah non-ekonomis, yaitu limbah yang dapat merugikan dan

membahayakan serta menimbulkan pencemaraan lingkungan.

Berdasarkan bentuknya limbah dapat dibagi menjadi 3 macam, yaitu:

1) Limbah padat

2) Limbah cair

3) Limbah gas

II.1.1. Limbah Padat

Limbah padat adalah semua limbah yang dihasilkan dari aktifitas manusia

dan binatang yang berbentuk padat, tidak berguna dan tidak dimanfaatkan atau

6

tidak diinginkan atau dapat didefinisikan sebagai sesuatu massa heterogen yang

dibuang dari aktifitas penduduk, komersial dan industri.

Menurut Mulia R.M, 2005, Limbah padat didefinisikan sebagai segala

sesuatu yang tidak terpakai dan berbentuk padatan atau semi padatan. Limbah

padat merupakan campuran dari berbagai bahan baik yang tidak berbahaya seperti

sisa makanan maupun yang berbahaya seperti limbah bahan berbahaya dan

beracun (B3) yang berasal dari industri. Beberapa jenis limbah padat dapat dilihat

pada tabel.2.1

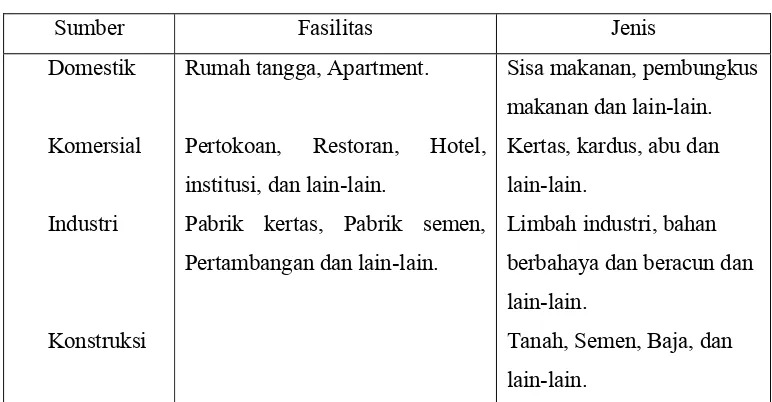

Tabel 2.1 Jenis-jenis Limbah Padat

Sumber Fasilitas Jenis

Domestik

Komersial

Industri

Konstruksi

Rumah tangga, Apartment.

Pertokoan, Restoran, Hotel,

institusi, dan lain-lain.

Pabrik kertas, Pabrik semen,

Pertambangan dan lain-lain.

Sisa makanan, pembungkus

makanan dan lain-lain.

Kertas, kardus, abu dan

lain-lain.

Limbah industri, bahan

berbahaya dan beracun dan

lain-lain.

Tanah, Semen, Baja, dan

lain-lain.

Sumber:( Kesehatan lingkungan, Mulia R. M. dalam Trisnawati, A.F, 2008)

Limbah ini dapat berupa buangan padat seperti lumpur, sisa logam,

bekas-bekas kemasan, kerak, dan lain-lain. Limbah padat umumnya dapat dimanfaatkan

oleh masyarakat atau industri lain tetapi banyak pula yang tidak mungkin

7 II.1.2. Karakteristik Limbah Padat

Karakteristik limbah padat adalah berbentuk padat, tidak berguna dan

tidak diinginkan, dan konsep pengolahannya yaitu dengan usaha meminimalkaan

efek kerugian pada lingkungan yang disebabkan oleh pembuangan limbah padat

terutama yang berbahaya.

II.1.3. Sifat Fisik Limbah Padat

Sifat fisik limbah padat yaitu jenis komponennya dan prosentase

masing-masing ukuran partikel, kandungan campurannya dan berat tiap komponen dari

campuran.

II.1.4. Sifat Kimia Limbah Padat

Sifat kimia limbah padat yaitu analisa rata-rata mengenai campuran,

kemudian menguap setelah pembakaran, sisa setelah pembakaran dan sisa karbon

yang ada penggabungan abu jumlah prosentase karbon, oksigen, nitrogen, sulfur,

dan abu serta nilai kalor.

II.1.5. Pengelolaan Limbah Padat

Proses pengolahan limbah padat industri dikelompokkan berdasarkan

fungsinya yaitu pengkonsentrasian, pengurangan kadar air, stabilisasi dan

pembakaran dengan incenerator. Pengolahan tersebut pada industri penghasil

limbah dapat dilakukan sendiri-sendiri atau secara berurutan tergantung dari jenis

dan jumlah limbah padat yang dihasilkan, antara lain:

1. Pengkonsentrasian

8

mengurangi volume sludge tersebut. Pengkonsentrasian sludge biasanya

dilakukan secara grafivitasi/dengan clarifier dan dengan thickener.

Dengan thickener dapat meningkatkan konsentrasi padatan 2-5 kali.

Dengan turunnya volume sludge maka akan memberikan keuntungan

ekonomis dan akan memudahkan proses pengolahan selanjutnya.

2. Pengurangan kadar air

Proses ini bertujuan untuk mengurangi kadar air sehingga sludge

dapat lebih kering lagi sehingga memudahkan dalam transportasi. Filtrasi

vakum, filter press dan sentrifugasi banyak digunakan dalam proses ini.

3. Stabilisasi

Pada prinsipnya adalah mengurangi mobilitas bahan pencemar

dalam limbah. Proses stabilisasi secara umum dilakukan dengan

mengubah sludge menjadi bentuk yang kompak, tidak berbau dan tidak

mengandung mikroorganisme yang mengganggu kesehatan serta

bahan-bahan pencemar yang berada di dalamnya tidak mudah mengalami

perlindian (leached). Menurut Slim dan Wakefield, 1991 dalam Abdullah,

2005, Proses stabilitasi ini dapat dilakukan dengan berbagai cara antara

lain dengan mencampur dengan tanah liat yang dilanjutkan dengan

pembakaran seperti pernah dilakukan di Afrika Selatan, dicampur dengan

semen dan bahan lainnya sehingga bahan pencemar di dalamnya menjadi

lebih stabil.

9

Pembakaran adalah pembakaran sludge dengan suhu tinggi

(>900°C). Dalam proses pembakaran limbah padat ini harus digunakan

peralatan yang khusus seperti insenerator karena dengan pembakaran pada

suhu tersebut dapat sempurna dan tidak dihasilkan hasil samping yang

akan membahayakan lingkungan. (Trisnawati, A. Fitria, 2008)

( Sumber: Trisnawati, A. Fitria, 2008)

II.2. Limbah Industri Kertas

Menurut KepMen LH No.51 tahun 1995/1999, Limbah industri adalah sisa

hasil buangan yang berasal dari industri sebagai akibat proses produksi. Limbah

10

teknologi yang dipilih, seperti limbah pada umumnya maka limbah industri dapat

terwujud.

Limbah yang dihasilkan oleh industri pulp dan kertas pada umumnya

berbentuk cair, padat dan gas. Limbah industri tersebut diolah pada unit

pengolahan limbah dan akan menghasilkan effluent cair dan lumpur (Sludge).

Limbah padat industri kertas dibedakan atas limbah serat dan non serat,

berasal dari beberapa unit proses umumnya merupakan hasil akhir proses dan

tidak berguna yang berbentuk seperti lumpur (sludge).

Menurut Soe, 2005; Yusup etall 2002, Karakteristik limbah padat industri

kertas sangat bervariasi tergantung pada bahan baku, produk yang dihasilkan serta

tingkat pengolahan pendahuluan yang telah dilakukan. Pengelompokan jenis

limbah padat harus memberikan gambaran tentang karakteristiknya seperti jenis

limbah, jumlah limbah perton produk, kandungan organik, kadar air, kadar abu,

nilai kalor, unsur mikro, logam berat dan element spesifik lainya.

Komposisi kimia limbah padat banyak dipengaruhi oleh

komponen-komponen kimia yang terkandung dalam sumber limbah tersebut berasal. Limbah

padat berserat yang dihasilkan dari produk kertas mempunyai kandungan senyawa

organik dengan komponen utamanya adalah serat selulosa sebanyak ±60% dan

sisanya adalah senyawa organik. Menurut Bambang S.,Etall 2004, Pemanfaatan

limbah padat ini menjadi bahan untuk pembuatan papan partisi ditentukan oleh

jumlah dan kualitas serat yang terkandung didalamnya. Bila fraksi serat masih

cukup tinggi maka mutu papan partisi sebagai salah satu komponen bahan

11 II.3. Definisi Limbah B3

Limbah B3 adalah bahan yang tidak diinginkan atau sisa dari suatu proses

produksi, atau yang dibuang dari pemukiman penduduk atau komunitas hewan.

Limbah bahan berbahaya dan beracun, disingkat B3 adalah setiap limbah yang

mengandung bahan berbahaya dan/atau beracun karena sifat dan/atau

konsentrasinya dan/atau jumlahnya, baik secara langsung atau tidak langsung

dapat merusak dan/atau mencemarkan lingkungan hidup dan/atau dapat

membahayakan kesehatan manusia.

II.3.1. Identifikasi Limbah Berdasarkan Karakteristik

Identifikasi limbah B3 berdasarkan karakteristiknya dapat dibagi seperti

dijelaskan sebagai berikut. Penentuan yang lebih spesifik terhadap kandungan

bahan organik dan anorganik yang diklasifikasikan sebagai komponen aktif B3,

ditentukan dengan metode Toxicity Characteristic Leaching Procedure (TCLP).

1. Mudah Meledak (explosive)

Limbah mudah meledak adalah limbah yang melalui reaksi kimia

dapat menghasilkan gas dengan suhu tekanan dan tinggi yang dengan

cepat dapat merusak lingkungan sekitarnya.

2. Mudah Terbakar

Limbah mudah terbakar adalah limbah yang apabila berdekatan

dengan api, percikan api, gesekan atau sumber nyala lain akan mudah

menyala atau terbakar dan apabila telah nyala akan terus terbakar hebat

12 3. Limbah Reaktif

Limbah yang bersifat reaktif adalah limbah yang menyebabkan

kebakaran karena melepaskan atau menerima oksigen atau limbah organik

peroksida yang tidak stabil dalam suhu tinggi.

4. Limbah Beracun

Limbah beracun adalah limbah yang mengandung racun yang

berbahaya bagi manusia dan lingkungan. Limbah B3 dapat menyebabkan

kematian dan sakit serius. Apabila masuk kedalam tubuh melalui

pernafasan, kulit, atau mulut. Prosedur ekstraksi untuk menentukan

senyawa organik dan anorganik (TCLP) dapat digunakan untuk

identifikasi limbah ini. Limbah yang menunjukkan karakteristik beracun

yaitu jika diekstraksi dari sampel yang mewakili mengandung kontaminan

lebih besar.

5. Korosif (corrosive)

Limbah yang bersifat korosi, yaitu limbah yang menyebabkan

iritasi(terbakar) pada kulit atau mengkorosi baja. Limbah ini mempunyai

pH sama atau kurang dari 2,0 untuk limbah bersifat asam dan sama atau

lebih besar dari 12,5untuk yang bersifat basa.

6. Limbah Infeksi

Limbah yang menyebabkan infeksi, yaitu bagian tubuh yang

diamputasi dan cairan dari tubuh manusia yang terkena infeksi, limbah

dari laboratorium atau limbah lain yang terkena infeksi kuman penyakit

13 7. Uji Toksilogi

Pengujian toksilogi yang dimaksud adalah dengan metode Lethal

Dose Fify (LD-50) yaitu perhitungan dosis (gram pencemar per kilogram

berat badan) yang dapat menyebabkan kematian 50% populasi makhluk

hidup yang dijadikan percobaan. Apabila LD-50 lebih besar dari 15 gram

per kilogram maka limbahtersebut bukan limbah B3.

II.3.2. Pengelolaan Limbah B3

Menurut, PP No.18 Tahun 1999 Pasal 1, Pengelolaan limbah B3 adalah

rangkaian kegiatan yang mencangkup reduksi, penyimpanan, pengumpulan,

pengangkutan, pemanfaataan, pengolahan dan penimbunan B3. Pengolahaan ini

bertujuan untuk mencegah dan menanggulangi pencemaran dan atau kerusakan

lingkungan hidup yang diakibatkan oleh limbah B3 serta melakukan pemulihan

kualitas lingkungan yang telah tercemar.

II.3.3. Pendekatan Kimia Fisik dalam Penelitian Limbah B3

Pendekatan kimia fisik bertujuan mengetahui sifat-sifat limbah dan

komposisi kimia limbah. Pada dasarnya penentuan sifat fisik dan kimia suatu

limbah adalah sifat intrinsik yang dimiliki limbah tersebut. Pendekatan yang lebih

komplek namun masih di kategorikan pendekataan kimia fisik adalah pemodelaan

transport, transformasi dan simulasi kondisi tertentu. Contoh pemodelaan yang

banyak dilakukaan dalam kaitaannya dengan potensi migrasi suatu pencemar

adalah pemodelan transport melalui air tanah. Contoh simulasi pada laboratorium

adalah uji TCLP, yang menstimulasi skenario terburuk yang mungkin terjadi pada

14

II.3.4. Pendekatan Komprehensif dalam Penelitian Limbah B3

Penggabungan kimia fisik dan biologi, menghasilkan suatu pendekatan

yang komprehensif yang diwujudkan lewat penelitian analisis resiko (risk

assesment), tujuaan risk assessment adalah untuk menyediakan suatu dasar yang

terkuantitatif dalam pengambilan keputusaan, bagaimana suatu limbah itu harus

dikelola. Ada pun langkah-langkah penting dalam melakukaan risk assessment

adalah:

1. Hazard identification: menjawab apakah saja zat pencemar berbahaya

yang ada dilapangan atau fasilitas, serta bagaimanaa karakteristiknya,

langkah ini juga disebut Source Analysis.

2. Exposure assessment: meneliti potensial migrasi pencemaar ke

reseptor dan tingkat intake ini juga disebut Pathway Analisis.

3. Toxicity assessment: mementukan indek-indek toksisitas yang diterima

reseptor, langkah ini disebut juga Receptor Analisis.

4. Risk Characterisation: menentukan besar nya risk yang diterima oleh

reseptor, seperti satu diantara satu juta (1 X 10 6 − ).

II.4. Logam Berat

Logam berat adalah komponen alamiah lingkungan yang mendapatkan

perhatian berlebih akibat ditambahkan ke dalam tanah dalam jumlah yang

semakin meningkat dan bahaya yang mungkin ditimbulkan. Logam berat

menunjuk pada logam yang mempunyai berat jenis lebih tinggi dari 5 atau

6g/cm3. Namun pada kenyataannya dalam pengertian logam berat ini,

15

logam berat sehingga jumlah seluruhnya mencapai lebih kurang 40 jenis.

Menurut, Wild. (1995) dalam Abdullah (2005), Beberapa logam berat yang

beracun tersebut adalah As, Cd. Cr, Cu, Pb, Hg, Ni, dan Zn.

II.4.1. Timbal (Pb)

Timbal sangat banyak terdapat pada kerak bumi, dan digolongkan dalam

other metals, halus, lembut dan merupakan konduktor listrik yang lemah. Timbal

dalam industri digunakan sebagai bahan pelapis untuk bahan kerajinan dari tanah

karena pada temperatur yang rendah bahan pelapis dapat digunakan. Sekarang banyak

juga digunakan sebagai pelapis pita-pita, karena mempunyai sikap resisten terhadap

bahan korosif dan bahan baterai, serta cat.

Menurut Anonim., 2005, Timbal dapat masuk melalui tubuh melalui

makanan (65%), air (20%) dan udara (15%). Makanan seperti buah,

sayur-sayuran, daging dan seafood kemungkinan megandung timbal. Asap rokok juga

mengandung sedikit timbal.

Kebanyakan konsentrasi timbal yang ditemukan dalam lingkungan adalah

dari hasil aktivitas manusia, seperti pembakaran bahan bakar, proses industri dan

pembakaran limbah padat.

II.4.2. Tembaga (Cu)

Tembaga (Cu) merupakan suatu unsur yang penting dan berguna untuk

metabolisme. Tembaga dengan nama kimia cuprum dilambangkan dengan Cu.

Unsur ini berbentuk kristal dengan warna kemerahan. Dalam tabel periodik

unsur-unsur kimia tembaga menempati posisi dengan nomor atom (NA) 29 dan

16

Secara umum sumber masuknya logam Cu ke dalam tatanan lingkungan

adalah secara alamiah dan non alamiah. Berikut ini adalah proses masuknya Cu ke

alam:

1. Secara alamiah Cu masuk ke dalam suatu tatanan lingkungan sebagai

akibat peristiwa alam. Unsur ini dapat bersumber dari peristiwa

pengikisan (erosi) dari batuan mineral, dari debu-debu dan atau

partikulat-partikulat Cu yang ada dalam lapisan udara yang turun

bersama hujan.

2. Secara non alamiah Cu masuk ke dalam suatu tatanan lingkungan

sebagai akibat dari suatu aktifitas manusia. Jalur dari aktifitas manusia

ini untuk memasukkan Cu ke dalam lingkungan ada berbagai macam

cara. Salah satunya adalah dengan pembuangan oleh industri yang

memakai Cu dalam proses produksinya.

Logam berat Cu digolongkan ke dalam logam berat yang dipentingkan

atau logam berat essential, artinya meskipun Cu merupakan logam berat beracun,

unsur logam ini sangat dibutuhkan tubuh meski dalam kadar yang sedikit. Cu

dibutuhkan sebagai komplek protein yang mempunyai fungsi tertentu dalam

pembentukan hemoglobin, kolagen, pembuluh darah dan myelin otak. Toksisitas

yang dimiliki oleh Cu baru akan bekerja dan memperlihatkan pengaruhnya bila

logam ini telah masuk ke dalam tubuh organisme dalam jumlah besar atau

17 II.5. Solidifikasi – Stabilisasi

Menurut Connor, 1990 Istilah solidifikasi dikenal pada pengolahan padat,

yaitu suatu metode untuk mengubah limbah yang berbentuk padatan halus

menjadi padatan dengan menambahkan bahan pengikat. Tujuannya adalah untuk

mengubah limbah yang bersifat berbahaya menjadi tidak berbahaya karena

permeabilitasnya berkurang dan kekuatan fisik meningkat, sehingga mudah di

angkut dan disimpan atau ditimbun.

Menurut Manahan, 1994, Metode ini dilatarbelakangi dari suatu kenyataan

bahwa bahan bahan yang berbahaya dan beracun tingkat bahayanya paling tinggi

bila berbentuk gas dan paling rendah bila berbentuk padat.

Teknik solidifikasi yang sekarang banyak digunakan diantaranya fiksasi

dan kapsulisasi ( pengkapsulan). Pada fiksasi, partikel – partikel limbah diikat

secara fisik dan kimia oleh bahan pengikat (binder) yang mengeras. Sedangkan

teknik kapsulisasi, limbah diselimuti oleh bahan pengikat yang mengeras di

bagian luar. Bahan pengikat yang sering digunakan adalah semen/bahan pengikat

hidrolik lainnya, kapur, senyawa silikat ( tanah liat, pozolan, dll), dan sebagainya.

Proses solidifikasi pada prinsipnya adalah proses kombinasi antara limbah

bahan berbahaya dan beracun (B3) dengan bahan – bahan aditif yang mempunyai

sifat saling mengikat atau melekat dan secara fisik dapat mengeraskan limbah

tersebut. Dengan demikian limbah tersebut lebih tahan terhadap proses pencucian

(leaching) ataupun bila terjadi proses leaching senyawa B3 lebih rambat dan

rendah konsentrasinya, sehingga tidak membahayakan lingkungan dibandingkan

18

Solidifikasi, stabilisasi atau fiksasi adalah teknologi pengolahan yang

dapat diterapkan terhadap limbah padat dan cair. Sistem pengolahan limbah

dengan stabilisasi dirancang untuk membatasi atau mengurangi lepasnya

kontaminan yang berbahaya dilimbah. Hal ini dicapai dengan cara mengurangi

kelarutan unsur-unsur berbahaya, memperkecil area paparan yang dapat

menyebabkan terjadi migrasinya unsur-unsur tertentu atau dengan cara

menghilangkan daya racun unsur tersebut. Cara pengolahan ini sekaligus

memperbaiki sifat-sifat mudah diangkut untuk transportasi lebih lanjut jika

diinginkan.

Untuk mengurangi volume akhir limbah, biasanya dilakukan penghilangan

air lebih dahulu pada limbah sebelum dilakukan proses solidifikasi. Dalam proses

solidifikasi limbah menjadi bentuk block atau padatan yang kompak digunakan

suatu bahan pengikat atau polymer. Sebagai bahan pengikat yang banyak

digunakan adalah semen Organic, thermoplastic, Organic polymer dan

pozzolanic. (Syamsiah, 2008)

II.6. Sabut kelapa

Sabut kelapa merupakan hasil samping, dan merupakan bagian yang

terbesar dari kelapa, yaitu sekitar 35% dari bobot buah kelapa. Dengan demikian

apabila secara rata-rata produksi buah kelapa per tahun adalah sebesar 5,6 juta

ton, maka berarti terdapat sekitar 1,7 juta ton sabut kelapa yang dihasilkan.

Potensi produksi sabut kelapa yang sedemikian besar belum dimanfaatkan

19

Serat sabut kelapa, atau dalam perdagangan dunia dikenal sebagai Coco

Fiber, Coir fiber, coir yarn, coir mats, dan rugs, merupakan produk hasil

pengolahan sabut kelapa. Secara tradisionil serat sabut kelapa hanya dimanfaatkan

untuk bahan pembuat sapu, keset, tali dan alat-alat rumah tangga lain.

Perkembangan teknologi, sifat fisika-kimia serat, dan kesadaran konsumen untuk

kembali ke bahan alami, membuat serat sabut kelapa dimanfaatkan menjadi bahan

baku industri karpet, jok dan dashboard kendaraan, kasur, bantal, dan hardboard.

Serat sabut kelapa juga dimanfaatkan untuk pengendalian erosi. Serat sabut kelapa

diproses untuk dijadikan Coir Fiber Sheet yang digunakan untuk lapisan kursi

mobil, Spring Bed dan lain-lain. (Anonim, 2010).

II.7. Semen

Semen merupakan material perekat untuk kerikil, pasir, batubata, dan

materi sejenis lainnya. Begitu pentingnya semen, sehingga nyaris tidak ada

bangunan yang bebas dari penggunaan semen. Bahkan, semen telah digunakan

sejak zaman dahulu, terbukti dengan banyaknya bangunan bersejarah yang sampai

saat ini masih bisa kita lihat. Awalnya, semen terbentuk dari penggilingan

beberapa material, seperti batu kapur, tanah liat, pasir silika, pasir besi, sehingga

membentuk klinker. Ditambah sejumlah gypsum dan mineral lainnya, maka

terbentuklah semen. Semen tersebut dapat bekerja sebagai perekat jika ditambah

air. Batu kapur/gamping adalah bahan alam yang mengandung senyawa Calcium

Oksida (CaO), sedangkan lempung/tanah liat adalah bahan alam yang

mengandung senyawa : Silika Oksida (SiO2), Alumunium Oksida (Al2O3), Besi

20

bahan baku tersebut dibakar sampai meleleh, sebagian untuk membentuk

clinkernya, yang kemudian dihancurkan dan ditambah dengan gips (gypsum)

dalam jumlah yang sesuai. Hasil akhir dari proses produksi dikemas dalam

kantong/zak. (Hidayat,S., 2009)

II.8. Lem Kayu

Lem kayu yang digunakan berupa lem putih atau disebut juga Polivinil

asetat (PVAc) merupakan salah satu produk jenis polimer emulsi. Polimerisasi

emulsi adalah polimerisasi adisi terinisiasi radikal bebas dimana suatu monomer

atau campuran monomer dipolimerisasikan di dalam air dengan perubahan

surfaktan untuk membentuk suatu produk polimer emulsi yang bisa disebut

lateks. Lateks didefinisikan sebagai dispersi koloidal dari partikel polimer dalam

medium air. Bahan utama di dalam polimerisasi emulsi selain dari monomer dan

air adalah surfaktan , inisiator dan zat pengalih rantai.

Produk-produk polimer emulsi ini merupakan bahan yang banyak

digunakan dalam kehidupan sehari-hari dan dalam berbagai jenis sektor industri.

Dalam industri tekstil sebagai macam emulsi digunakan dalam proses pengkanjian

(sizing), pencapan (printing), dan penyempurnaan (finishing). Dalam industri cat

tembok berbagai macam polimer emulsi digunakan sebagai pengikat dan

pengental. Menurut Hamzah, 2004, Polimer emulsi digunakan sebagai perekat

dalam industri kayu lapis dan pengerjaan furniture selain itu sifat khusus dari

beberapa kopolimer emulsi yang lengket terhadap aksi tekanan merupakan suatu

sarana bagi penggunaan material tersebut sebagai lem striker dan lem celorape

21

Polivinil asetat adalah suatu polimer karet sintesis. Polivinil asetat dibuat

dari monomernya, vinil asetat (vinyl acetate monomer, VAM). Hidrolis sempurna

atau sebagian dari senyawa ini akan menghasilkan polivinil alkohol (PVOH).

Rasio hasil hidrolis ini berkisar antara 87 - 99%. PVA dijual dalam bentuk emulsi

di air, sebagai bahan perekat untuk bahan-bahan berpori khususnya kayu.

(Lisartha, N.H., 2008).

II.9. Papan Partisi

Menurut Dirjen IKAH, 2001, Papan partisiadalah dindingyang berbentuk

lembaran atau lempeng dengan ukuran tertentu yang digunakan sebagai

komponen pemisah atau dinding penyekat . Lembaran partisi merupakan alternatif

murah dari papan kayu atau tembok. Papan partisi umumnya dibuat dari semen

atau gipsum dan diperkuat oleh serat dan perekat. Bahan perekat yang bisa

digunakan misalnya lem kayu. Sifat utama yang diperlukan adalah tebal, kadar

air, daya serap air dan kekuatan lentur. Partisi yang ideal dikehendaki

ketebalannya serendah mungkin tetapi kekuatannya terpenuhi. Kadar air partisi

harus serendah mungkin agar struktur bangunan tidak lembab sehingga terhindar

dari gangguan jamur. Daya serap air partisi juga diinginkan serendah mungkin

sehingga bisa memberikan efek perlindungan yang maksimal. Sementara itu

kekuatan lentur dikehendaki setinggi mungkin karena fungsinya sebagai

komponen struktur bangunan. (Haroen,W.K.,dkk, 2006)

Papan partisi merupakan pasta ringan dengan campuran limbah padat dan

perekat sebagai bahan yang pasif atau bahan pengisi. Menurut Kasmudjo, 1986,

22

1. Lembaran harus mempunyai tepi potongan yang lurus, rata dan

tidak berkerut, sama tebalnya pada seluruh panjang lembaran. Bila

diketuk ringan dengan benda yang keras, berbunyi nyaring yang

menandakan bahwa lembaran tidak pecah atau retak.

2. Permukaan lembaran harus tidak menunjukkan retak-retak,

kerutan-kerutan atau cacat-cacat lain yang merugikan sifat

pemakaiannya. Permukaan lembaran yang sengaja dibuat tidak rata

diperbolehkan.

3. Penampang potongan lembaran harus menunjukkan campuran

yang merata, tidak berlubang atau terbelah.

4. Lembaran harus mudah dipotong, digergaji, dibor dan dipaku tanpa

mengakibatkan retak-retak atau cacat lainnya yang merugikan.

5. Berdasarkan standar Jerman DIN-1101, kekuatan lentur minimum

rata-rata 17 Kg/cm 2

dengan ketebalan 15 mm.

Di sisi lain papan partisi yang ada di pasaran kebanyakan orang memilih

papan gypsum, karena kelebihan dari gypsum lebih fleksibel untuk dibentuk sesuai

dengan keinginan perancang, selain itu juga memiliki daya tahan dan tingkat

stabilitas tinggi. Penggunaan interior gypsum sangat cocok untuk memperindah

tampilan awal dari interior bangunan.

Menurut Anonim, 2007, Dilihat dari komposisi materialnya, gypsum

terbuat dari batu putih yang terbentuk karena pengendapan air laut. Proses

pembuatannya melalui pemanasan dalam temperatur 175 derajat sehingga

23

menjadi papan gypsum dengan dilapisi kertas khusus di permukaannya.

(Syamsiyah, 2008).

1) Faktor Yang Mempengaruhi Mutu Papan Paritisi menurut Sutigno,P.,

(2009) antara lain;

Berat jenis kayu

Perbandingan antara kerapatan atau berat jenis papan partisi

dengan berat jenis kayu harus lebih dari satu, yaitu sekitar 1,3 agar mutu

papan partisinya baik. Pada keadaan tersebut proses pengempaan berjalan

optimal sehingga kontak antar partikel baik.

Zat ekstraktif kayu

Kayu yang berminyak akan menghasilkan papan partisi yang

kurang baik dibandingkan dengan papan partisi dari kayu yang tidak

berminyak. Zat ekstraktif semacam itu akan mengganggu proses

perekatan.

Jenis kayu

Jenis kayu (misalnya Meranti kuning) yang kalau dibuat papan

partisi emisi formaldehidanya lebih tinggi dari jenis lain (misalnya meranti

merah). Masih diperdebatkan apakah karena pengaruh warna atau

pengaruh zat ekstraktif atau pengaruh keduanya.

Campuran jenis kayu

Keteguhan lentur papan partisi dari campuran jenis kayu ada

24

papan partisi structural lebih baik dibuat dari satu jenis kayu daripada dari

campuran jenis kayu.

Ukuran partikel

Papan partisi yang dibuat dari tatal akan lebih baik dari pada yang

dibuat dari serbuk karena ukuran tatal lebih besar dari pada serbuk.

Karena itu, papan partisi struktural dibuat dari partikel yang relatif panjang

dan relatif lebar.

Kulit kayu

Makin banyak kulit kayu dalam partikel kayu sifat papan partisinya

makin kurang baik karena kulit kayu akan mengganggu proses perekatan

antar partikel. Banyaknya kulit kayu maksimum sekitar 10%.

Perekat

Macam partikel yang dipakai mempengaruhi sifat papan partisi.

Penggunaan perekat eksterior akan menghasilkan papan partisi eksterior

sedangkan pemakaian perekat interior akan menghasilkan papan partisi

interior. Walaupun demikian, masih mungkin terjadi penyimpangan,

misalnya karena ada perbedaan dalam komposisi perekat dan terdapat

banyak sifat papan partisi. Sebagai contoh, penggunaan perekat urea

formaldehida yang kadar formaldehidanya tinggi akan menghasilkan

papan partisi yang keteguhan lentur dan keteguhan rekat internalnya lebih

baik tetapi emisi formaldehidanya lebih jelek.

25 Pengolahan

Proses produksi papan partisi berlangsung secara otomatis.

Walaupun demikian, masih mungkin terjadi penyimpangan yang dapat

mengurangi mutu papan partisi. Sebagai contoh, kadar air hamparan

(campuran partikel dengan perekat) yang optimum adalah 10-14%, bila

terlalu tinggi keteguhan lentur dan keteguhan rekat internal papan partisi

akan menurun.

2) Mutu Papan partisi

Mutu papan partisi meliputi cacat, ukuran, sifat fisis, sifat mekanis,

dan sifat kimia. Dalam standar papan partisi yang dikeluarkan oleh

beberapa negara masih mungkin terjadi perbedaan dalam hal kriteria, cara

pengujian, dan persyaratannya. Walaupun demikian, secara garis besarnya

sama.

Cacat

Pada Standar Indonesia Tahun 1983 tidak ada pembagian mutu

papan partisi berdasarkan cacat, tetapi pada standar tahun 1996 ada 4 mutu

penampilan papan partisi menurut cacat, yaitu :A, B, C, dan D. Cacat

yang dinilai adalah partikel kasar di permukaan, noda serbuk, noda

minyak, goresan, noda perekat, rusak tepi dan keropos.

Ukuran

Penilaian panjang, lebar, tebal dan siku terdapat pada semua

standar papan partisi. Dalam hal ini, dikenal adanya toleransi yang tidak

26

untuk papan partisi yang dihaluskan kedua permukaannya, dihaluskan satu

permukaannya dan tidak dihaluskan permukaannya.

Sifat Fisis

Kadar air papan partisi ditetapkan dengan cara yang sama pada

semua standar, yaitu metode oven (metode pengurangan berat). Walaupun

persyaratan kadar air tidak selalu sama pada setiap standar, perbedaannya

tidak besar (kurang dari 5%).

Sifat Mekanis

Keteguhan (kuat) lentur umumnya diuji pada keadaan kering

meliputi modulus patah dan modulus elastisitas. Pada Standar Indonesia

Tahun 1983 hanya modulus patah saja, sedangkan pada Standar Indonesia

Tahun 1996 meliputi modulus patah dan modulus elastisitas. (Sutigno, P.,

2009).

II.10. Toxicity Characteristic Leaching Procedure (TCLP)

Leachate adalah cairan yang keluar dari padatan yang terkontaminasi oleh

zat-zat pencemar yang ditimbulkan dari limbah yang mengalami proses

pembusukan. Pelindian merupakan parameter yang menentukan kualitas hasil

solidifikasi yyang berkaitan dengan pencemaran lingkungan. Untuk menentukan

kualitas lindi/leachate yang keluar dari padatan yang telah distabilkan digunakan

metode Toxicity Characteristic Leaching Prosedure (TCLP) adalah salah satu

evaluasi toksisitas limbah untuk bahan-bahan yang dianggap berbahaya dan

beracun dengan penekanan pada nilai leachate (Buckingham, 1994 dalam

27

Menurut PP 18/1999 jo PP 85/18 1999, penentuan apakah sebuah limbah

tersebut beracun (toxic) adalah melalui uji Toxycity Characteristic Leaching

Prosedure (TCLP). TCLP merupakan uji pelindian yang berlaku secara federal di

Amerika Serikat, sesuai dengan RCRA yang mengatur tentang hazardous waste

management. TCLP merupakan salah satu uji pelindian yang digunakan di

Amerika Serikat, yang terpadu dengan baku mutunya. Uji pelindian sudah

dikembangkan lama khususnya di negara industri yang pada intinya menyimulasi

kondisi terburuk, misalnya bila landfill yang tidak dikelola secara baik.

Komponen organik maupun anorganik dari limbah dapat terlindikan khususnya

bila limbah tersebut terpapar dengan air eksternal seperti air hujan atau air dari

proses degradasi materi organik dalam landfill yang biasanya bersifat asam. Uji

pelindian sebetulnya tidak hanya terbatas pada limbah berbahaya, tetapi juga

diterapkan pada limbah domestik (sampah), bahkan juga pada limbah radioaktif.

Uji TCLP diterapkan dalam evaluasi produk pretreatment limbah sebelum di

landfilling, yaitu dalam proses solidifikasi/stabilisasi (S/S). Menurut,

Damanhuri,2000, Konsep ini juga diadaptasi oleh Indonesia melalui Kep Bapedal

03/Bapedal/09/95.

TCLP digunakan pada tanggal 7 November tahun 1956, oleh U.S. EPA

dibawah Amandemen Limbah Padat dan Berbahaya pada tahun 1984. TCLP

menjadi bagian dari aturan karakteristik toksisitas, dimana metode ini untuk

menilai resiko karakteristik toksisitas limbah berbahaya yang berada dengan

sampah didalam landfill pada air tanah. Dalam metode ini material yang

28

<9,5 millimeter. Material yang dihancurkan bercampur dengan acetid acid

extraction liquid, dan diaduk dalam rotary extarctor selama 18 jam pada 30 RPM

dan 220 C. Setelah 18 jam, sampel disaring TCLP extract. TCLP extrac dianalisa

untuk mengetahui kontaminan pencemar yang mencakup volatile dan

semi-vollatile organics, metals, dan pesticides. (Lisartha, N.H., 2008).

II.11. Kerapatan

Massa jenis atau kerapatan () zat merupakan karakteristik mendasar yang

dimiliki zat. Kerapatan suatu zat merupakan perbandingan massa dan volume zat

itu, sehingga nilai kerapatan dapat diukur melalui pengukuran massa dan

volumenya. Namun, nilai kerapatan tidak bergantung pada massa zat maupun

volumenya. Kerapatan zat, kecil perubahannya terhadap perubahan suhu

(Anonim,2009)

Perhitungan kerapatan menurut SNI 1996 dapat dilakukan sebagai berikut:

K = B.. V

Keterangan :

K = kerapatan (g/cm3)

B = berat contoh uji (g)

V = volume contoh uji (cm3)

29 II.12. Kadar Air

Kadar air merupakan banyaknya air yang terkandung dalam bahan yang

dinyatakan dalam persen. (Anonim, 2007).

Perhitungan kadar air menurut SNI 1996 dapat dilakukan sebagai berikut:

KA (%) = B1- B2 x 100% B2

Keterangan:

KA = Kadar Air (%)

B1 = Berat awal (g)

B2 = Berat Kering Tanur (g)

II.13. Pengembangan Tebal

Iswanto (2005) menjelaskan sifat pengembangan tebal papan partikel

merupakan salah satu sifat fisis yang akan menentukan suatu papan komposit

yang digunakan untuk keperluan interior dan eksterior. Apabila pengembangan

tebal suatu papan komposit tinggi berarti stabilitas dimensi produk tersebut

rendah, sehingga produk tersebut tidak dapat digunakan untuk keperluan eksterior

dan sifat mekanisnya akan menurun dalam jangka waktu yang tidak lama.

(Anonim, 2010).

Pengembangan menurut SNI 1996 dihitung sebagai berikut:

Pengembangan (%) = T1 – T x 100% T

Keterangan :

T1 = Tebal setelah direndam

30 II.14. Kuat Lentur

Pengujian lentur statik adalah salah satu cara pengujian yang di pakai

sejak lama bagi bahan yang cocok, karena dapat di lakukan pada batang uji

berbentuk sederhana. (Syamsiah, 2008).

Perhitungan kuat lentur menurut SNI 1996 adalah sebagai berikut:

KL (%) = 3 B P 2 L T2

Keterangan :

KL = kuat lentur (kg/cm2) B = beban maksimum (kg)

P = jarak sangga (cm) L = lebar (cm)

31 II.15. Landasan Teori

Teori yang melandasi penelitian ini didasari atas metode solidifikasi

dengan memanfaatkan limbah padat berserat (sludge) sebagai papan partisi untuk

membatasi atau mengurangi lepasnya kontaminan yang berbahaya kelingkungan.

Limbah padat industri kertas dapat berupa padatan, lumpur (sludge), dan

bubur (pulp) yang berasal dari sisa proses pengolahan. Lumpur hasil IPAL

industri kertas tersebut dikelola dengan cara membuangnya langsung pada

landfill, padahal didalamnya dimungkinkan mengandung logam berat dan bahan

pembantu lain. Lumpur hasil IPAL tersebut umumnya masih mengandung 60%

serat (selulosa) pendek yang dapat dipergunakan untuk pembuatan papan partisi.

Menurut Subyanto, 2004, Pada umunya sabut kelapa masih mengandung

komponen kimia kayu seperti lignin (16,19%), selulosa (44,14%) dan

hemiselulosa (19,28%) yang juga dapat dimanfaatkan sebagai papan partisi.

Dalam proses pembuatan papan partisi dengan memanfaatan limbah padat

(sludge) industri kertas digunakan bahan-bahan perekat, antara lain:

1. Semen, yang mempunyai sifat hidrolis. Dihasilkan dengan cara

menghaluskan klinker yang terutama terdiri dari silikat-silikat kalsium

(C2S dan C3S) yang bersifat hidrolis (dapat mengeras dan menghasilkan

padatan yang stabil dalam air). Bila bereaksi dengan air akan terjadi

reaksi hidrasi yang menghasilkan senyawa hidrat yaitu kalsium silikat

hidrat (CSH) dan kalsium hidroksida (Ca(OH)2) yang berpengaruh pada

32

2. Lem Kayu, merupakan perkat yang lebih ringan dan lebih lentur

karakeristiknya dibandingkan dengan perekat lain yang digunakan. Sifat

lem yang mengikat, kental (peka terhadap aksi tekanan), flexsiblilitasnya

tinggi dan tidak bersifat asam, cocok digunakan untuk bahan perekat

limbah padat yang juga akan menghasilkan sifat lentur pada papan

partisi.

33 BAB III

METODE PENELITIAN

III.1.Tempat dan Waktu Penelitian

Penelitian ini direncanakan selama empat bulan (Januari–April 2010) yang

dilanjutkan dengan pengolahan data, penyusunan data dan pembahasan. Penelitian

dilaksanakan di laboratorium Teknik Kimia dan laboratorium Teknik Sipil UPN

”Veteran” Jawa timur.

III.2.Bahan dan Alat

III.2.1.Bahan

Bahan-bahan yang digunakan dalam penelitian ini meliputi:

1. Limbah padat berserat pabrik kertas yang berasal dari PT. Tjiwi Kimia.

2. Sabut kelapa.

3. Bahan pengikat atau perekat berupa semen gresik dan lem kayu

rajawali.

III.2.2.Alat

Alat yang digunakan dalam penelitian ini adalah:

1. Cetakan partisi

2. Press hidrolik

3. Alat uji karakteristik fisik dan kimia limbah

4. Alat uji kerapatan

5. Alat uji kadar air

6. Alat uji pengembangan tebal

34 7. Alat uji lentur

8. Unit pengujian TCLP

III.3.Variabel Penelitian

Variabel yang digunakan dalam penelitian ini adalah sebagai berikut :

1. Variabel yang ditetapkan

1)Rasio

a. Rasio perbandingan bahan baku berupa limbah padat dan sabut

kelapa, antara lain : 100%: 0%; 95%: 5%; 90%: 10%; 85%: 15%;

80%: 20%, dari bahan baku.

b. Rasio perbandingan bahan baku dan perekat, antara lain: ¼, ½, ¾ dari

berat campuran.

2)Tekanan press 20 kg/cm2 selama 2 menit

3)Berat campuran 400 gram/sample.

4)Waktu pengeringan selama 2 minggu

2. Parameter yang diamati

1)Kerapatan

2)Kadar air

3)Pengembangan Tebal

4)Kuat lentur

5)TCLP

III.4.Tahap Pelaksanaan Penelitian

Penelitian yang dilakukan yang dilakukan terdiri dari tiga tahap

35 III.4.1.Persiapan Bahan Baku

Pada limbah padat berserat pabrik kertas dilakukan pemeriksaan terhadap

karakteristik fisik dan kimia.

1. Karakteristik Fisika

1) Kadar air

2) Berat jenis

2. Karakteristik Kimia

1) Analisa logam berat : Pb dan Cu

2) Analisa selulosa dan lignin

III.4.2.Pembutan Papan

Benda uji yang dibuat dan digunakan adalah papan partisi berbentuk

empat persegi dengan ukuran panjang 15 cm dan lebar 15 cm. Cara kerja dalam

penelitian ini di lakukan dengan mencampurkan limbah padat dengan variasi yang

ditentukan, didistribusikan keseluruh cetakan secara merata kemudian dipress dan

dipadatkan.

III.4.3.Pengujian Papan Partisi

Setelah sampel papan dibuat, dilakukan pengujian terhadap sampel papan.

Pengujian yang dilakukan meliputi:

1. Uji Kerapatan Papan

2. Pengukuran Kadar Air

3. Uji Pengembangan Tebal

4. Uji Kuat Lentur

36

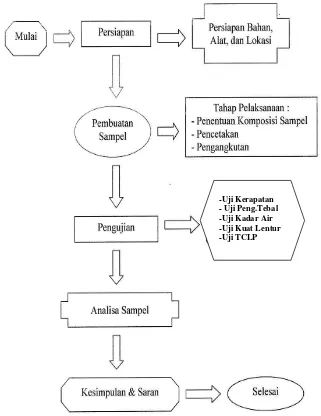

Tahap pelaksanaan penelitian secara garis besar ditunjukkan oleh gambar

[image:47.612.158.479.162.578.2]sebagai berikut:

Gambar. 3.1 Tahapan Pelaksanaan Penelitian

37

BAB IV

HASIL DAN PEMBAHASAN

IV.1. Persiapan Bahan Baku dan Pembuatan Papan Partisi

Bahan baku utama yang dipergunakan dalam penelitian ini adalah limbah

padat (sludge) industri kertas, karena itu dilakukan penelitian awal untuk

mengetahui karakteristik fisik dan kimia dari limbah padat (sludge) industri

kertas. Karakteristik fisik dan kimia limbah padat (sludge) industri kertas tersebut

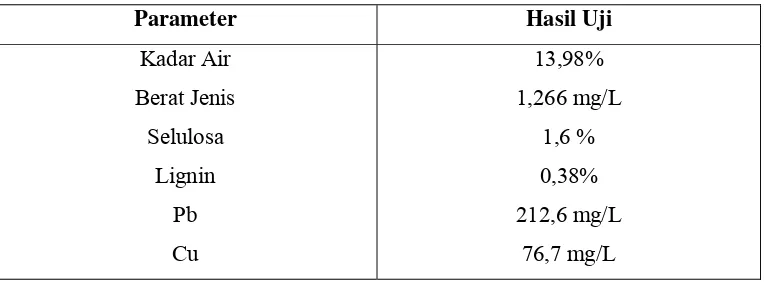

[image:48.612.131.513.384.525.2]dapat dilihat pada Tabel 4.1 sebagai berikut;

Tabel 4.1 Karakteristik Fisika dan Kimia Sludge

Parameter Hasil Uji

Kadar Air

Berat Jenis

Selulosa

Lignin

Pb

Cu

13,98%

1,266 mg/L

1,6 %

0,38%

212,6 mg/L

76,7 mg/L

(Sumber: Data Primer 2010)

Berdasarkan analisa awal yang dilakukan limbah padat (sludge) industri

kertas, seperti yang disajikan tabel 4.1 diperoleh kadar air 13,98 %, berat jenis

1,266 mg/L, Selulosa 1,6%, Lignin 0,38%, Pb 212,6mg/L dan Cu 76,7 mg/L.

Analisa kadar air bertujuan untuk mengetahui nilai kadar air pada limbah

padat industri kertas, yaitu perbandingan antara berat air dalam limbah padat dan

berat kering yang dinyatakan dalam persen. Apabila kadar air yang diperoleh

besar, maka bahan tersebut bersifat banyak menyerap air, sehingga perlu

38

dikeringkan untuk menyesuaikan dengan standar kadar air bahan baku papan

partisi yang baik. Analisa berat jenis limbah padat bertujuan untuk mengetahui

berat jenis awal dari limbah padat sebelum dicampur dengan bahan pembantu dan

perekat yang digunakan. Analisa selulosa dan lignin bertujuan untuk mengetahui

besarnya selulosa dan lignin pada limbah padat. Selulosa dan lignin adalah salah

satu sel yang terdapat dalam kayu, seperti lem atau semen yang mengikat sel-sel

lain dalam satu kesatuan sehingga bisa menambah kekuatan dan kekokohan kayu.

Analisa Pb dan Cu bertujuan untuk mengetahui kadar Pb dan Cu bahan baku

utama, sebelum dipergunakan untuk papan partisi.

Dari Penelitian ini dihasilkan papan partisi melalui proses solidifikasi

limbah padat (sludge) industri kertas, sabut kelapa dan perekat. Setelahnya,

dilakukan pengujian sifat fisik, mekanis dan kimia pada papan yang dihasilkan.

Pengujian yang dilakukan yaitu pengujian kerapatan papan partisi, kadar air papan

partisi, pengembangan tebal papan dalam air dan pengujian kekuatan lentur serta

TCLP papan partisi.

Sebelum proses pembuatan papan partisi, pertama-tama limbah padat

industri kertas dihaluskan, sedangkan limbah sabut kelapa dipotong dengan

ukuran yang sama, kemudian semua bahan baku dikeringkan dibawah sinar

matahari selama 2 minggu. Perlakuan ini bertujuan untuk mengurangi kadar air

bahan baku hingga memenuhi standart, yaitu 2-8 %. Lalu, diayak dengan ayakan

nomer 30 untuk mendapatkan ukuran yang lebih seragam. Pengurangan kadar air

bertujuan agar perekat dapat merekatkan partikel dengan baik. Selain itu, kadar air

39

untuk mengurangi kadar ekstraktif. Menurut Assarson, 1966 mengatakan bahwa

bahan ekstraktif dalam kayu terutama senyawa tak jenuh, lemak dan asam lemak

terdegradasi selama proses pengeringan. Walaupun demikian, proses pemanasan

yang berlebihan dapat menyebabkan resiko kebakaran dan perubahan warna

akibat interaksi dengan panas dan perpindahan zat ekstraktif ke permukaan

partikel sehingga dapat menyebabkan daya rekat dengan perekat rendah ( Shofi,

M. dan Widi, Ruruh P.,2005).

Perekat yang digunakan antara lain lem kayu dan semen, penggunaan

kedua jenis perekat yang mempunyai perbedaan sifat ini dilakukan untuk

memdapatkan perbandingan yang signifikan mengenai sifat fisik, mekanis dan

kimia dari papan yang dihasilkan. Semen dapat menghasilkan suatu produk papan

yang tetap stabil didalam air, setelah stabil semen tidak akan lagi mengalami muai

susut, sehingga dari kekuatan dan kepadatan papan semen lebih padat dan kuat

dari pada papan lem. Lem kayu walaupun mempunyai daya tahan yang lebih

rendah terhadap air namun mempunyai berat jenis yang lebih kecil, sehingga

papan lem lebih ringan, dan fleksibel dari segi pemasangan. Semen lebih

ekonomis dari pada lem kayu, Namun lem kayu mempunyai warna yang terang

[image:50.612.172.455.583.657.2]dan lebih ringan sehingga sangat cocok untuk produk papan dekoratif.

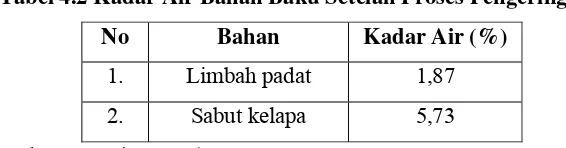

Tabel 4.2 Kadar Air Bahan Baku Setelah Proses Pengeringan

No Bahan Kadar Air (%)

1. Limbah padat 1,87

2. Sabut kelapa 5,73

(Sumber: Data Primer 2010)

Kadar air bahan baku yang baik adalah dibawah 8%. Tabel diatas

40

Setelah, dikeringkan limbah padat tersebut dihaluskan untuk mendapatkan

ukuran yang lebih kecil, kemudian diayak agar didapatkan ukuran yang lebih

seragam. Limbah padat yang telah diayak, lalu dicampur dengan sabut kelapa dan

perekat, sesuai dengan rasio yang telah ditentukan. Pencampuran dengan sabut

kelapa dilakukan dengan tujuan untuk menambah serat selulosa pada papan yang

dihasilkan. Serat selulosa dibutuhkan papan sebagai penguat. Sabut kelapa yang

selama ini juga dipandang sebagai limbah dapat dipergunakan karena sabut kelapa

merupakan bahan alam yang mengandung selulosa dan ringan.

Pada proses pembuatan papan partisi, sistem penekanan dilakukan dengan

menekan campuran partisi dengan tekanan 20 kg/cm2 selama 2 menit. Proses

penekanan dilakukan dengan tujuan untuk mendapatkan papan yang lebih padat

sehingga perekatan antar partikel papan semakin bertambah. Penekanan ini juga

dapat menambah kekuatan papan akibat masing-masing partikel saling berekatan.

Menurut Salomba dan Purwanto,1995, Makin padat, merekat, dan kompak ikatan

partikelnya, sifat mekanik papan akan meningkat lebih baik (Shofi, M. dan Widi,

Ruruh P.,2005).

Proses pengerasan dan reaksi selama perekatan berlangsung juga dengan

bantuan pemanasan. Dengan melakukan pemanasan ini, kadar air dan zat

ekstraktif papan partisi semakin berkurang.

IV.2. Pengujian Papan Partisi

Pengujian papan partisi dilakukan berdasarkan Standart Nasional

Indonesia (SNI 03-2105-1996). Pengujian yang dilakukan meliputi uji kerapatan

41

partisi. Selanjutnya dilakukan pengujian lanjutan yaitu TCLP untuk papan partisi

terbaik.

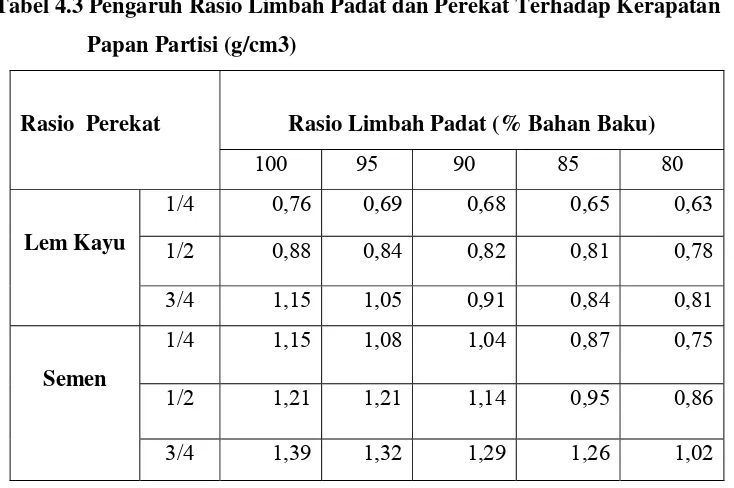

IV.2.1.Kerapatan Papan Partisi

Kerapatan papan partisi menurut SNI 1996 adalah jumlah berat papan

persatuan volume. Hasil uji kerapatan papan partisi yang telah dilakukan

menunjukkan, kerapatan papan partisi berperekat lem antara 0,63 – 1,15g/cm3,

sedangkan berperekat semen antara 0,75 – 1,39 g/cm3. Kerapatan papan terendah

terdapat pada papan partisi berperekat lem ¼ dengan rasio limbah padat 80%.

Kerapatan papan tertinggi terdapat pada papan partisi berperekat semen ¾ dengan

rasio limbah padat 100%. Hasil pengujian menginformasikan bahwa, papan

[image:52.612.136.503.390.634.2]semen memiliki sifat yang lebih rapat atau padat dibandingkan dengan papan lem.

Tabel 4.3 Pengaruh Rasio Limbah Padat dan Perekat Terhadap Kerapatan

Papan Partisi (g/cm3)

Rasio Perekat Rasio Limbah Padat (% Bahan Baku)

100 95 90 85 80

Lem Kayu

1/4 0,76 0,69 0,68 0,65 0,63

1/2 0,88 0,84 0,82 0,81 0,78

3/4 1,15 1,05 0,91 0,84 0,81

Semen

1/4 1,15 1,08 1,04 0,87 0,75

1/2 1,21 1,21 1,14 0,95 0,86

3/4 1,39 1,32 1,29 1,26 1,02

Tabel 4.3 menginformasikan bahwa kerapatan papan partisi berbanding

42

banyak perekat yang digunakan maka semakin kuat mengikat dan mengisi rongga

[image:53.612.136.506.157.395.2]antar partikel papan, sehingga papan semakin rapat.

Gambar 4.1 Grafik Hubungan Rasio Limbah Padat Terhadap Kerapatan Papan

Dari gambar 4.1 dapat dilihat, kerapatan papan partisi menurun dengan

berkurangnya limbah padat yang digunakan, dan meningkat dengan makin

banyaknya limbah padat yang digunakan. Hal ini dikarenakan semakin

berkurangnya limbah padat yang ditambahkan semakin banyak sabut kelapa yang

digunakan, maka semakin banyaknya rongga udara atau pori di dalamnya.

Pada perlakuan dengan perekat lem kayu, didapatkan kerapatan papan

partisi sesuai dengan standar yang diizinkan menurut SNI 1996, yaitu antara 0,5 –

0,9 g/cm3. Namun, untuk papan dengan rasio perekat ¾ dengan kadar limbah

padat 100 dan 95 % belum memenuhi standart SNI, karena didapatkan kerapatan

43

padat yang digunakan, sebenarnya bisa diatasi dengan memberi tekanan dan

waktu pemampatan yang lebih kecil maka, kerapatan akan sesuai dengan yang

diinginkan. Sedangkan untuk papan partisi berperekat semen, hanya papan

berperekat semen ¼ dengan rasio limbah padat 85 dan 80% saja yang memenuhi

standart SNI 1996, Hal tersebut dapat diatasi dengan melakukan perlakuan yang

sama dengan papan partisi berperekat lem ¾ dengan rasio sabut kelapa 100 dan

95% yaitu, dengan memberikan tekanan dan waktu pemampatan yang lebih kecil .

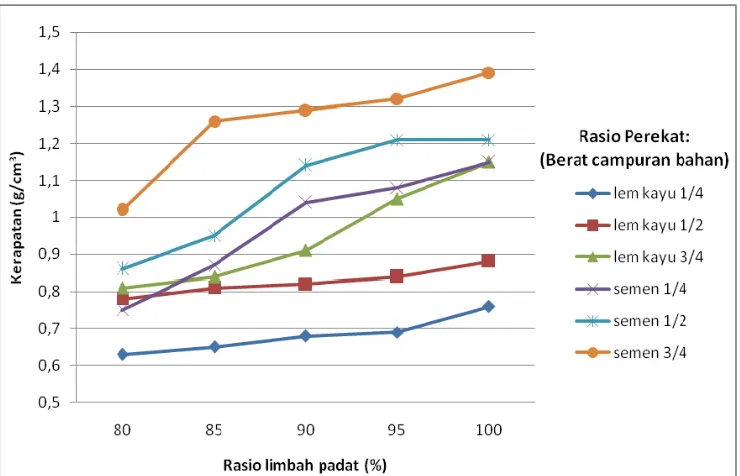

IV.2.2.Kadar Air

Kadar air menurut SNI 1996 adalah perbandingan berat papan sebelum

dan sesudah dioven dengan berat kering papan dalam satuan persen. Hasil uji

kadar air papan partisi menunjukkan, kadar air papan partisi berperekat lem antara

6,77 – 13,74 %, sedangkan untuk yang berperekat semen antara 5,16 – 12,68 %.

Kadar air terendah, yaitu 5,16% terdapat pada papan berperekat semen ¾ dengan

rasio limbah padat 100% dan kadar air tertinggi, yaitu 13,74% terdapat pada

papan berperekat lem ¼ dengan rasio limbah padat 80%.

Tabel 4.4 menginformasikan bahwa papan partisi berperekat lem

mempunyai kadar air lebih besar dari pada papan partisi berperekat semen, hal ini

dikarenakan lem memiliki kadar air yang lebih besar dibandingkan dengan semen.

Kadar air papan semakin kecil sesuai dengan pertambahan rasio perekat

dan rasio limbah padat. Semakin besar jumlah perekat dan limbah padat yang

digunakan, semakin kuat mengikat dan mengisi rongga antar partikel papan,

sehingga papan semakin rapat dan tidak ada ruang lagi bagi air. Pada semua

perlakuan kadar air papan paritisi sudah memenuhi standar SNI 1996, yaitu tidak

44

Tabel 4.4 Pengaruh Rasio Limbah Padat dan Perekat Terhadap Kadar Air

Papan Partisi (%)

Rasio Perekat Rasio Limbah Padat (% Bahan)

100 95 90 85 80

Lem Kayu

1/4 9,32 10,68 11,54 12,71 13,74

1/2 7,32 8,31 9,10 9,89 10,54

3/4 6,77 7,09 7,94 8,36 8,85

Semen

1/4 7,30 8,99 10,52 11,55 12,68

1/2 5,85 7,47 8,14 9,37 10,85

3/4 5,16 6,51 6,99 7,32 8,25

Gambar 4.2 Grafik Hubungan Rasio Limbah Padat Terhadap Kadar Air

Papan

Gambar 4.2 menginformasikan, kenaikan kadar air dengan berkurangnya

limbah padat yang digunakan. Semakin sedikit limbah padat, semakin banyak

45

Begitupula sebaliknya, semakin bertambahnya limbah padat yang digunakan,

maka kadar air papan akan semakin turun.

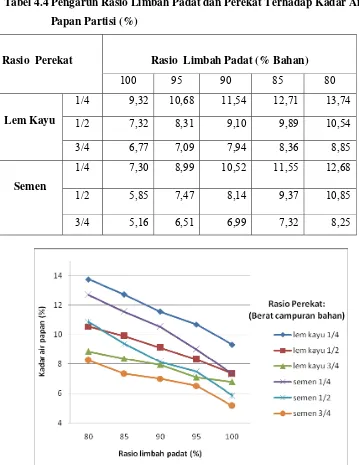

IV.2.3.Pengembangan Tebal Papan Dalam Air

Pengembangan tebal papan menurut SNI 1996 adalah perbandingan

pengembangan tebal papan sebelum dan sesudah direndam air dengan ketebalan

awal papan dalam satuan persen. Pengujian pengembangan tebal papan dilakukan

untuk mengetahui ketahanan papan terhadap air. Hasil uji pengembangan tebal

yang telah dilakukan menunjukan, pengembangan tebal papan partisi berperekat

lem antara 1,21 – 13,81%, sedangkan papan partisi berperekat semen antara 0,9 –

3,8 %. Pengembangan tebal tertinggi yaitu 13,81%, terdapat pada papan partisi

berperekat lem ¼ dengan rasio limbah padat 100% dan pengembangan tebal

papan terendah yaitu 0,9%, terdapat pada papan partisi berperekat semen ¾

dengan rasio limbah padat 80%.

Tabel 4.5 menginformasikan bahwa papan partisi berperekat lem

mempunyai daya pengembangan tebal lebih besar dari pada papan partisi

berperekat semen, Hal ini dikarenakan sifat semen yang hidrolis, Semen bila

dicampur dengan air, maka semen akan bereaksi dan berubah menjadi bahan yang

mempunyai sifat perekat, sehingga bisa mengikat bahan-bahan lain menjadi

satuan massa yang padat dan mengeras, sehingga hanya mengalami

pengembangan yang sedikit saja.

Papan yang memenuhi SNI 1996 adalah papan yang memiliki

pengembangan tebal maksimal 12%. Tabel 4.5 menginformasikan bahwa pada

semua perlakuan papan telah memenuhi standar, kecuali pada papan berperekat

46

kembali dari serbuk-serbuk limbah padat ke dimensi semula karena adanya

pemampatan selama proses penekanan dan dapat diatasi dengan penambahan

perekat yang dapat meningkatkan daya rekat antar partikel papan atau dengan

[image:57.612.144.489.210.433.2]menurunkan tekanan pengempaan.

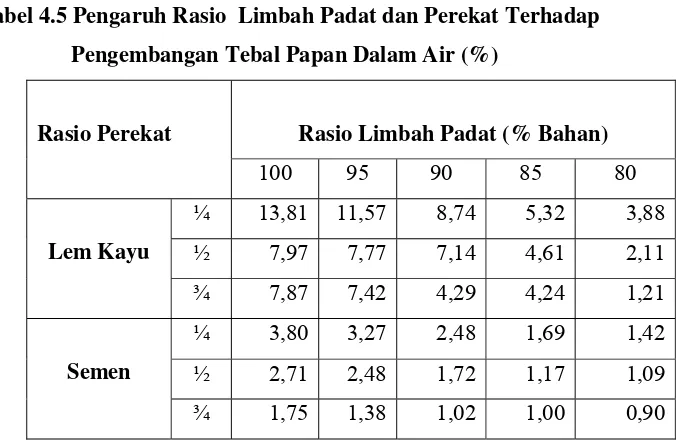

Tabel 4.5 Pengaruh Rasio Limbah Padat dan Perekat Terhadap

Pengembangan Tebal Papan Dalam Air (%)

Rasio Perekat Rasio Limbah Padat (% Bahan)

100 95 90 85 80

Lem Kayu

¼ 13,81 11,57 8,74 5,32 3,88

½ 7,97 7,77 7,14 4,61 2,11

¾ 7,87 7,42 4,29 4,24 1,21

Semen

¼ 3,80 3,27 2,48 1,69 1,42

½ 2,71 2,48 1,72 1,17 1,09

¾ 1,75 1,38 1,02 1,00 0,90

Gambar 4.3 menginformasikan bahwa, semakin berkurangnya limbah

padat yang digunakan, semakin turun daya kembang tebal papan dalam air, begitu

pula sebaliknya, semakin banyak limbah padat yang digunakan, semakin tinggi

nilai pengembangan tebal papan, hal ini dikarenakan sifat limbah padat yamg

47

Gambar 4.3 Grafik Hubungan Rasio Limbah Padat dan Pengembangan

Tebal Papan

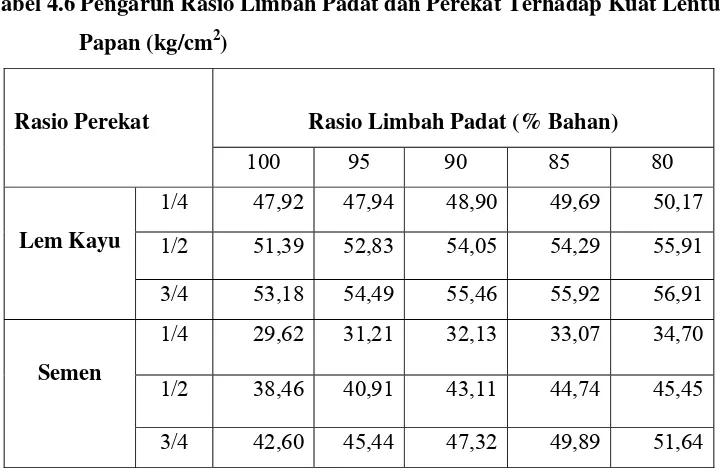

IV.3. Kuat Lentur Papan

Kelenturan lembaran partisi menurut SNI 1996 adalah momen lengkung

dalam kilogram gaya per sen