TINJAUAN PUSTAKA

Sifat Umum Kayu Warna kayu

Warna kayu disebabkan karena ada zat ekstraktif pada kayu. Warna kayu sangat bervariasi, perbedaan warna kayu tidak terjadi pada jenis kayu yang berbeda saja, tetapi perbedaa warna juga terjadi pada jenis yang sama, bahkan dapat terjadi pada sebatang kayu yang sama (Mandang dan Pandit, 1997).

Warna dari suatu jenis kayu dapat dipegaruhi oleh faktor-faktor berikut: 1. Tempat di dalam batang

2. Umur dari pohon pada saat di tebang 3. Kelembaban udara dan penyingkapan

Kayu yang berasal dari pohon yang lebih tua dapat mempunyai warna yang lebih tua (lebih gelap) bila dibandingkan dengan bagian kayu yang berasal dari pohon yang lebih muda dari jenis yang sama. Kayu yang kering berbeda warnanya bila dibandingkan dengan warna yang basah. Kayu yang sudah lama tersimpan di tempat terbuka warnanya akan lebih geap atau lebih terang dibandingkan dengan kayu yang segar, ini tergantung kepada keadaan lingkungannya (cuaca, angin, cahaya matahari, dan sebagainya) (Bowyer et al., 2003).

Kilap Kayu

Kilap kayu adalah suatu sifat kayu yang memungkinkan kayu dapat memantulkan cahaya. Beberapa jenis kayu tampak mengkilap atau buram ini tergantung dari tingkat karakteristik yang dimiliki kayu. Kilap kayu tergantung

tergantung juga dari jenis sel pada permukaan kayu tersebut (Mandang dan Pandit, 1997).

Sifat Anatomi Kayu

Sifat anatomi kayu merupakan sifat dasar yang ada dalam kayu yang harus diketahui, baik bentuk serat, warna kayu, pori-pori, dan lainnya yang dapat memudahkan alam kegiatan identifikasi jenis kayu. Sifat anatomi juga berpengaruh terhadap tampilan, dan peruntukan kayu.

Pembuluh/pori-pori Kayu

Kebanyakan kayu di indonesia memilki pembuluh/pori-pori yang tersebar dan membaur. Hanya beberapa jens sja yang di ketahui mempunyai pembuluh/por-pori yang tersebar menurut pola tata lingkar. Ciri-ciri pori tatalingkar adalah pembuluh yang berdiameter besar tersusun dalam dalam konsentrik pada akhir lingkar tumbuh (Mandang dan Pandit, 1997).

Susunan pembuluh/pori-pori dpat dibagi 2 yaitu soliter dan berganda. Pembuluh dikatakan soliter jika berdiri sendiri, dan dikatakan begada jika dua atau lebih pembuluh bersinggungan sedemikian rupa, sehingga dinding singgung tampa datar (Mandang dan Pandit, 1997).

Parenkim

Ciri parenkim yang penting untuk identifikasi adalah susunannya sebagai mana yang terlihat pada penampang lintang kayu. Pada bidang ini, dengan bantuan lup 10x, parenkim biasanya dapat dilihat dari jaringan yang berwarna lebih cerah daripada serat : umumnya hampir putih dan lainnya agak coklat atau coklat merah (Mandang dan Pandit, 1997). Di dalam kayu, parenkim merupakan

jaringan yang befungsi untuk menyimpan serta mengatur bahan makanan cadangan (Pandit dan Ramdan, 2002).

Berdasarkan distribusinya pada penampang lintang kayu, parenkim dibagi menjadi atas 2 bagian besar yaitu parenkim apotrakeal da parenkim paratrakeal. Pada parenkim apotrakeal, sel-sel atau kumpulan sel parenkim berdiri terpisah dari pembuluh (pori-pori kayu), sedangkan parenkim paratrakeal, sel-sel atau kumpulan sel-sel parenkim terletak bersinggungan dengan pembuluh (pri-pori kayu) secara sepihak atau seluruhnya (Pandit dan Ramdan 2002).

Serat Kayu

Serat kayu dalam identifikasi kayu berarti sifat dari kayu yang menunjukan arah orientasi umum dan sel-sel panjang di dalam kayu terhadap sumbu batang pohon. Arah serat ini dapat ditentukan dari arah alur-alur yang tedapat di dalam kayu. Kayu dikatakan memiliki serat lurus (straight grain) jika arah umum dari sel-sel panjang sejajar dengan sumbu batang. Jika arah umum dari sel-sel panjang tadi menyimpang atau membentuk sudut dengan sumbu batang pohon maka disebut serat miring (cross grain). Serat miring dibagi mejadi sebagai beriku :

1. Serat terpadu (interlocked grain) : bila sebatang kayu terdiri atas lapisan-lapisan yang secara berganti-ganti mempunyai arah serat miring ke kanan atau ke kiri terhadap subu batang. Misalnya kayu rengas, kapur, dan kulim. 2. Serat berombak (wavy grain) : bila permukaan kayunya mennjunjukan

serat-serat atau gambaran yang berombak. Misalnya kayu rengas dan merbau. 3. Serat terpilin (spiral grain) : apabila serat dari batang membuat gambara

4. Serat diagonal : serat yang terdapa pada sepotong kayu atau papan yang batang tetapi membentuk sudut. Serat diagonal ini disebabkan karena perlakuan manusia, maksudnya karena cara penggeregajian. Sedangkan arah serat yang lainnya (serat terpadu, serat berombak, terpilin) disebabkan oleh karena faktor lingungan seperti angin, dan sebagainya.

(Mandang dan Pandit, 1997). Dimensi Serat dan Turunannya

Dimensi serat dan turunannya merupakan salah satu sifat kayu yang dapat digunakan sebagai dasar untuk memilih bahan baku kayu untuk produksi pulp dan kertas karena berpengaruh terhadap kualitas pulp yang dihasilkan terutama kekuatan retak, tarik dan sobek. Dimensi serat meliputi panjang serat, tebal dinding serat dan diameter lumen. Sementara turunan dimensi serat meliputi bilangan Runkell, daya tenun, perbandingan Muhlsteph, koefisien kekakuan dan perbandingan fleksibilitas (Anonim, 1976 dalam Siregar 2012).

a. Panjang serat

Menurut Pasaribu dan Tampubolon (2007) bahwa semakin panjang serat kayu maka pulp yang dihasilkan memiliki kekuatan yang tinggi. Hal ini disebabkan serat panjang memberikan bidang persentuhan yang lebih luas dan anyaman lebih baik antara satu serat dengan lainnya, yang memungkinkan lebih banyak terjadi ikatan hidrogen antar serat-serat tersebut. Selanjutnya Sunardi (1974) mengatakan bahwa panjang dan diameter serat akan mempengaruhi sifat-sifat pulp terutama ketahanan sobek, kekuatan tarik dan daya lipat (Siregar, 2012).

b. Tebal dinding serat

Tebal dinding serat kayu yang kecil kecil merupakan salah satu kriteria jenis kayu sebagai bahan baku pulp (Anonim, 1976). Menurut Sunardi (1976), serat yang berdinding tipis mengakibatkan serat tersebut mudah menggepeng sehingga akan menghasilkan lembaran pulp dan kertas yang lebih padat dan keteguhan letup pecah lebih baik dibandingkan dengan serat berdinding tebal. Sebaliknya, serat berdinding tebal menghasilkan menghasilkan lembaran yang mempunyai kekuatan keteguhan sobek yang tinggi, tetapi kekuatan letup rendah (Siregar, 2012).

c. Diameter lumen

Menurut Sunardi (1976) dan Siagian et.al (2004), diameter lumen kayu akan menentukan keteguhan sobek, retak dan tarik pada kertas. Diameter lumen yang lebar (tinggi) dalam pembuatan pulp akan mengakibatkan serat mudah menjadi pipih, ikatan antar serat dan tenunnya baik serta mempunyai keteguhan sobek, retak dan tarik yang tinggi (Siregar 2012).

Turunan Dimensi Serat a. Bilangan Runkell

Bilangan Runkell adalah perbandingan 2 kali tebal dinding sel dengan diameter lumen. Bilangan Runkell kayu yang kecil memiliki dinding sel yang tipis dan diameter lumen lebar sehingga serat dalam lembaran pulp menggepeng seluruhnya dan ikatan antar serat baik (Silitonga et.a1,1972 dalam Siregar 2012). b. Daya tenun

Nilai daya tenun adalah perbandingan antara panjang serat dan diameter serat. Syafii dan Siregar (2006) mengatakan bahwa semakin besar nilai daya tenun

maka semakin tinggi kekuatan sobek dan semakin baik daya tenun seratnya (Siregar 2012).

c. Perbandingan Muhlstep

Nilai Muhlstep adalah perbandingan antara diameter serat dikurangi diameter lumen dan diameter serat. Nilai Muhlstep berpengaruh terhadap kerapatan dan kekuatan lembaran pulp yang dihasilkan. Semakin kecil Nilai Muhlstep maka kerapatan dan kekuatan lembaran pulp yang dihasilkan akan semakin tinggi sebaliknya semakin besar Nilai Muhlstep maka kerapatan dan kekuatan lembaran pulp yang dihasilkan akan semakin rendah (Safii dan Siregar, 2006 dalam Siregar 2012).

d. Koefisian kekakuan

Koefisian kekakuan adalah perbandingan tebal dinding sel dengan diameter serat. Nilai Koefisian kekakuan akan menunjukkan kekuatan tarik dari kertas yang dihasilkan. Semakin rendah nilainya maka semakin tinggi kekuatan tarik dari kertas tersebut sebaliknya semakin tinggi nilainya maka semakin rendah kekuatan tarik dari kertas tersebut (Safii dan Siregar, 2006 dalam Siregar 2012). f. Perbandingan fleksibilitas

Perbandingan Fleksibilitas adalah perbandingan diameter lumen dengan diameter serat. Nilai perbandingan ini berkaitan dengan kekuatan tarik dari lembaran pulp. Nilai yang tinggi menunjukkan bahwa kayu tersebut mempunyai tebal dinding yang tipis sehingga mudah berubah bentuk yang menyebabkan ikatan serat yang lebih baik sehingga pulp yang dihasilkan mempunyai kekuatan yang baik (Safii dan Siregar, 2006 dalam Siregar 2012).

Pengerjaan Kayu

Pengerjaan kayu sering disebut sebagai Wood working yang bertujuan untuk mekonversikan kayu solid maupun panel kayu menjadi produk berdaya guna, bernilai dan berestetika tinggi lewat serangkaian proses. Proses produksi industri pengerjaan kayu lebih rumit dari industri-industri lainnya. Perlakuan terhadap kayu secara bertahap mulai dari proses pemotongan, pengeringan, penggeregajian, penyerutan, pembentukan, pelubangan, pembubutan, pengampelasan hingga pengecatan akhir (Darmawan,1997 dalam Sucipto 2009).

Menurut Bakar (2003) dalam Adha (2005), ruang lingkup pengerjaan kayu adalah mulai dari perancanaan (planing), pendesainan (designing), pemesinan (machining) atau pemotongan (cutting), perakitan (assembling) dan pengkilapan (finishing). Pengejaan kayu lebih di tekankan pada bagaimana proses pemotongan dari proses pengerjaan tersebut berlangsung.

Mutu dari suatu jenis kayu ditentukan oleh sifat fisiknya seperti warna, tekstur, serat, kekerasan, kesan raba, bau dan rasa, nilai dekoratif dan sifat-sifat pengerjaan seperti sifat pengetaman, pembubutan, pengeboran, dan pengampelasan. Selain itu mutu kayu ditentukan pula oleh cacat pada kayu tersebut yang akan mempengaruhi sifat kayu, pengerjaan maupun pemakaiannya (Abdurachman dan Hadjib, 2006).

Faktor-faktor yang Mempengaruhi Pengerjaan Kayu

Darmawan (1997) dalam Siswanto (2002) menyatakan bahwa secara umum aspek yang memegang peranan penting dalam industri pengerjaan kayu adalah peampilan akhir kayu setelah dikerjakan (surface roughness), masa pakai pisau (tool life) dan konsumsi energi listrik (cutting power consumption). Surface

rougness diukur dengan menggunakan alat texture measuring instrument yang akan menghasilka gelombang. Permukaan yang halus akan ditunjukan dari variasi gelombang yang dihasilkan tidak jauh beda, sedangkan permukaan kasar ditunjukan dengan gelombang bevariasi. Masa pakai pisau dikatakan baik jika masa pakainya lama serta tidak mudah tumpul setelah digunaka. Penggunaan mesin-mesin pengerjaan kayu akan ekonom is jika energi listrik yang digunakan untuk memotong atau mengerjakan kayu rendah, sehingga akan meningkatkan efisiensi pengolahan kayu.

Untuk mengunakan kayu lebih efisien dalam pengembangan produk akhir, karakteristik tertentu atau sifat fisik harus diperhitungkan. Sifat mesin sangat diperlukan untuk menilai fasilitas dalam pengolahan bahan baku menjadi produk dari berbagai bentuk dan dimensi, dengan permukaan yang berkualitas baik (Hernandez et al, 2001).

Menurut American Society for Testing Materials (ASTM) D 1666-1999, jenis dan bentuk cacat yang timbul dari pengerjaan kayu tidak selamanya sama tergantung dari cara pemesinan yang dilakukan, dengan perincian sebagai berikut: 1. Cacat pengetaman, yaitu serat bulu halus (fuzzy grain), serat terangkat (raised

grain) dan tanda bekas serpih (chip mark).

2. Cacat pembentukan, yaitu serat bulu halus serat terangkat dan tanda bekas serpih

3. Cacat pembubutan, yaitu serat bulu halus, serat patah dan permukaan kasar (roughness).

4. Cacat pengeboran, yaitu serat bulu halus, kelicinan (smoothness), bagian yang tidak hancur (crushing) dan bekas sobekan (tearcut).

5. Cacat lubang persegi, yaitu kelicinan, bekas sobekan dan bagian yang tidak hancur.

6. Cacat pengampelasan, yaitu serat bulu halus dan bekas garukan (scratching). Pada penggergajian potongan-potongan kayu yang kecil, masih dapat diperhatikan arah pengataman diantaranya adalah mata kayu dan serat miring yang tumbuh secara alami (Damanauw, 1990).

Pemesinan kayu

Pemesinan kayu merupakan proses pabrikasi dan produk kayu seperti kayu gergajian, vinir dan bagian-bagian dari furniture. Tujuan pengerjaan kayu adalah untuk meghasilkan suatu dimensi dan bentuk yag dinginkan dengan ketelitian yang akurat dan kualitas permukaan yang baik dengan cara yang paling hemat (Forest Products Society, 1999).

Pemesinan kayu (wood machining) adalah proses pembentukan atau pemotongan kayu dengan menggunakan mesin, yang didalamnya terdapat mata pisau (cutting toll), melalui satu atau kombinasi opeasi yaitu penggeregajian (sawing), penyerutan (planing), pembentukan (shaping atau moulding), pengaluran (routing), pembubutan (turning), pengampelasan (sanding), dan sebagainya. Karena inti dasar dalam proses pemesinan kayu adalah pemotongan, maka istilah pemesinan kayu (wood machining), sering diasosiasikan dengan pemotongan kayu (wood cutting) (Bakar, 2003 dalam Sucipto, 2009).

Kualitas Pemesinan

Kualitas pemesinan kayu ditentukan oleh tiga faktor utama yaitu kayu, operator, dan mesin yang digunakan, serta interaksi anatara ketiga faktor tersebut. Interaksi antara faktor kayu dengan faktor mesin adalah orientasi pemotongan

(cutting direction). Interaksi antara faktor kayu dengan operator adalah perlakuan awal (pretreatmen) dan interaksi faktor operator dengan mesin adalah penyetelan alat (setting) (Bakar, 1997 dalam Siswanto, 2002).

Sesuai dengan jenis, ada kayu yang bisa dilakukan pemesinan dengan mudah untuk menghasikan kualitas pemesinan tertentu. Sebaliknya, ada pula kayu yang sulit untuk dilakukan pemesinan agar dapat menghasilkan kualitas pemesinan yang sama. Tingkat kemudahan kayu untuk dilakukan pemesinan inilah yang disebut dengan pemesinan (machinability) kayu. Kayu yang mudah untuk dilakukan pemesinan dikatakan mempunyai sifat pemesinan tinggi dan kayu yang susah untuk dilakukan pemesinan dikatakan mempunyai sifat pemesinan rendah. Jadi ada hubungan antara pemesinan kayu dengan kualitas pemesinannya (Bakar, 2003 dalam Sucipto, 2009).

Rachman dan balfas (1986) dalam Sitinjak (2008) mengemukakan bahwa kualitas pemesinan suatu jenis kayu secara umum dapat diduga berdasarkan nilai berat jenis. Semakin besar nilai berat jenis kayu maka semakin baik sifat-sifat pemesinannya. Lebih lanjut dijelaskan bahwa meskipun demikian, ternyata untuk sifat pengampelasan hubungan antara berat jenis kayu dengan kualitas pengampelasan menunjukkan hubungan yang lemah, sehingga sifat pengampelasan tidak dapat diduga berdasarkan berat jenisnya. Menurut Bakar (2003) dalam Sitinjak (2008), kualitas permukaan hasil serutan tidak berhubungan langsung dengan kerapatan kayu dan lebih erat hubungannya dengan orientasi serat.

Selanjutya di jelaskan oleh bakar (2003) dalam Sitinjak (2008), bahwa spesies yang mempunyai kerapatan rendah menghasilkan permukaan potong yang

lebih besar di bandingkan dengan spesies yang berkerapatan lebih tinggi dalam proses pemotongan tegak lurus (crosscutting). Dijelaskan pula bahwa pada pemotongan tegak lurus serat (crosscutting), kondisi serat kayu tidak mempengaruhi kualitas permukaan potong. Sebagai contoh kayu Afrika dengan karakteristik serat terpadu (interlocked grain) yang berpeluang menghasilkan permukaan hasil serutan yang kasar tenyata dapat mengasilkan permukaan potong yang halus.

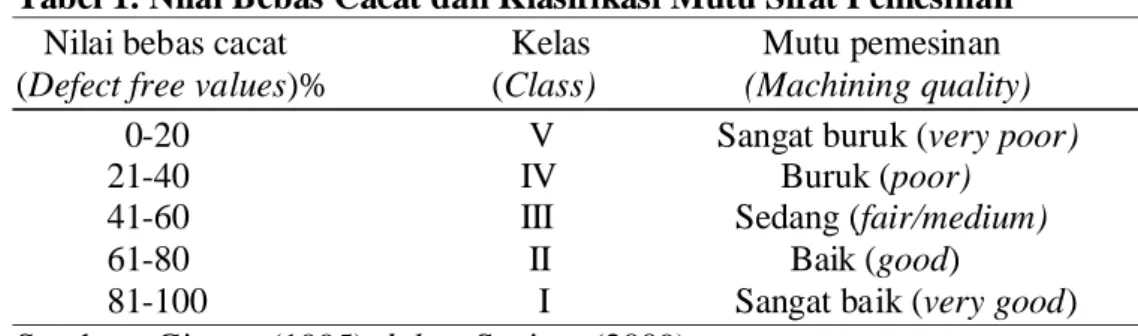

Untuk menghasilkan kualitas kayu berdasarkan nilai bebas cacat dapat dimasukkan kedalam kelas mutu pemesinan yang disajikan dalam Tabel 1.

Tabel 1. Nilai Bebas Cacat dan Klasifikasi Mutu Sifat Pemesinan Nilai bebas cacat Kelas Mutu pemesinan (Defect free values)% (Class) (Machining quality)

0-20 V Sangat buruk (very poor) 21-40 IV Buruk (poor)

41-60 III Sedang (fair/medium) 61-80 II Baik (good)

81-100 I Sangat baik (very good) Sumber : Ginoga (1995) dalam Sucipto (2009)

Mesin-Mesin Pengerjaan Kayu

Mesin yang umumya digunakan dalam proses pengerjaan kayu antara lain mesin potong berfungsi untuk memotong kayu, mesin belah berfungsi untuk membelah kayu, planer (surface) berfungsi menyerut dan meratakan permukaan kayu. Shaper berfungsi membentuk profil tertentu pada sisi kayu. Turning machine berfungsi membubut kayu menjadi berprofil bulat. Proses pembubutan dapat berupa balok solid maupun laminasi. Bor berfungsi melubangi contoh uji titik awal pemotongan jig saw, penuntun arah sekrup/paku, lobang pasak kayu, tempat kedudukan kepada sekrup/paku. Mortise machine berfungsi membuat lobang sambung mortise pada contoh uji dengan pisau tersusun dalam rantai

caterpillar atau pisau berbentuk bor. Amplas berfungsi menghaluskan permukaan potong tahap lanjut, sehingga dihasilkan permukaan contoh uji yang lebih halus (Darmawan, 1997 dalam Siswanto, 2002).

Cacat-Cacat Pemesinan Kayu

Jenis-jenis cacat kayu pada proses pemesinan menurut Darmawan (1997) dalam Siswanto (2002) antara lain :

a. Serat terangkat (raised grain)

Kekerasan permukaan papan disebabkan oleh terangkatnya kayu akhir sehingga lebih tinggi daripada kayu awal. Umumnya terjadi pada kayu dari daerah beriklim sedang dengan perbedaan kayu awal dan akhir yang jelas. Penyebanya adalah kayu akhir lebih keras daripada kayu awal, serta mata pisau tumpul.

b. Serat terlepas (loosened grain)

Terpisahnya kayu akhir dari kayu awal tetapi masih ada bagian yang besatu. Hal ini yang disebabkan pada bagian raised grain kayu akhir menyusut lebih besar daripada kayu awal.

c. Serat tersepih (chipped grain)

Tersepih/tercabiknya sekelompok serabut kayu karena proses penyerutan sehingga serat kayu terlepas dan terbentuk lekukan pada permukaan kayu. Hal ini disebabkan oleh mata pisau tumpul, sudut potong pisau terlalu besar serta serat kayu miring.

d. Serat berbulu (fuzzy grain)

Kekerasan permukaan kayu karena adanya sekelompok serabut yang berdiri sendiri (tidak terpotog sempurna). Hal ini disebabkan oleh adanya kayu reaksi, kekuatan geser rendah serta sudut potong kayu kecil

e. Tanda serpih (chip mark)

Lekukan dangkal pada permukaan kayu disebabkan oleh adanya kayu yang menempel pada ujung pisau. Biasanya disebabkan juga karena resin kayu tinggi.

Ketepatan pemilihan jenis kayu untuk sesuatu pemakaian memerlukan pengetahuan tentang sifat dasarnya. Sifat dasar tersebut, diantaranya berat jenis, kekuatan, dan stabilitas dimensi. Sifat tersebut bisa dipengaruhi oleh sifat atau karakteristik anatomi kayu. Sebagai contoh pohon yang membentuk kayu dengan berat jenis tinggi dipengaruhi antara lain oleh dinding sel yang tebal dan kadar zat ekstraktif ( Lempang dkk, 2011).

Perekatan

Pengertian perekatan kayu Perekatan didefinisikan sebagai keadaan dimana permukaan disatukan oleh gaya antar permukaan yang terdiri dari gaya valensi (aksi saling kunci). Perekat berfungsi sebagai penggabung antar dua subtrat yang direkat, kekuatan perekatan dipengaruhi oleh beberapa faktor seperti sifat perekatnya sendiridan kompatibilitas atau kesesuaian antara bahan yang direkat dengan bahan perekat.

Dalam perekatan kayu terdapat tiga aspek utama yaitu aspek bahan yang direkat, aspek bahan perekat dan aspek teknologi perekatan. Masing-masing aspek mempunyai faktor yang yang mempengaruhi kwalitas hasil perekatan. Aspek

bahan meliputi: struktur dan anatomi kayu (susunan sel, arah serat), sifat fisika (kerapatan, kadar air, kembang susut, porositas, wettability), sifat kimia (kimia penyusun sel, ekstraktif). Aspek perekat meliputi: jenis, sifat dan kegunaan perekat dan koponen pembentuk termasuk bahan tambahan. Aspek teknologi perekatan meliputi: penyiapan perekt (komposisi dan cara pengadonan), berat laburan, pengempaan, kondisi kerja (durasi, suhu, cara pelaksanaan), Prayitno(1996).

Polivinil asetat (PVAc) atau dapat disebut juga lem putih yang digunakan sebagai lem kayu dan kertas merupakan salah satu produk jenis polimer emulsi. Polimer emulsi adalah Polimerisasi emulsi adalah polimerisasi adisi terinisiasi radikal bebas dimana suatu monomer atau campuran monomer dipolimerisasikan di dalam air dengan perubahan surfaktan untuk membentuk suatu produk polimer emulsi yang bisa disebut lateks. Lateks didefinisikan sebagai dispersi koloidal dari partikel polimer dalam medium air. Bahan utama di dalam polimerisasi emulsi selain dari monomer dan air adalah surfaktan , inisiator dan zat pengalih rantai (Pizzi, 2004).

Keuntungan utama dari perekat PVac melebihi perekat urea formaldehid, karena kemampuannya menghasilkan ikatan rekat yang cepat pada suhu kamar, dapat menghindari kempa panas yang memerlukan biaya tinggi. Kelebihan lain mudah penanganannya, umur simpan tidak terbatas, tahan terhadap terhadap mikroorganisme, tidak mengakibatkan bercak pada noda kayu, serta tekanan kempanya rendah (Pizzi, 1983).