Rekayasa alat pengering semprot untuk membuat serbuk lateks karet alam

Muhammad Sholeh*, Endang Susiani, Hesty Eka Mayasari

Balai Besar Kulit, Karet, dan Plastik, Jl. Sokonandi no.9 Yogyakarta, 55166, Indonesia *Penulis korespondensi. Telp.: +6274 512929,563939, Fax.: +6274 563655

Email: muhammad-sholeh@kemenperin.go.id

ABSTRAK

Perekayasaan ini bertujuan untuk mendapatkan rangkaian alat proses penyerbukan lateks skala laboratorium dengan aliran suspensi lateks dan udara pengering di dalam drum cocurrent dari atas ke bawah. Suspensi lateks yang telah ditambah aditif berupa partitioning agent dipompa dari wadah menggunakan tenaga pneumatik udara dari kompresor, lalu disemprotkan membentuk kabut dari bagian atas drum pengering. Udara pengering dipompa dari kompresor dengan kecepatan tertentu melalui pemanas sampai menjadi suhu tertentu lalu dihembuskan dari bagian atas drum pengering. Kabut suspensi lateks bertemu dengan udara pengering mengakibatkan terjadinya penguapan yang cepat air dan amoniak dari lateks, menghasilkan serbuk lateks yang jatuh ke bagian bawah drum pengering. Penyemprotan lateks dengan partitioning agent nano silika atau deterjen ke dalam pengering pada suhu 100-105oC menghasilkan campuran serbuk dan granula lateks. Bagian yang berbentuk serbuk berdiameter <0,1 mm. Kinerja pengering masih perlu ditingkatkan dengan cara memperbaiki kompresor 10 hp, menyempurnakan isolasi, menambah pemanas di udara penyemprot, dan mencoba mengurangi jumlah baffle di pemanas.

Design of spray dryer for natural rubber latex powderization

Muhammad Sholeh*, Endang Susiani, Hesty Eka Mayasari

Center for Leather, Rubber, and Plastics, Jl. Sokonandi no.9 Yogyakarta, 55166, Indonesia *Corresponding author. Telp.: +6274 512929,563939, Fax.: +6274 563655

Email: muhammad-sholeh@kemenperin.go.id

ABSTRACT

The engineering is aimed at giving a laboratory spray dryer to obtain natural rubber latex powder. Latex suspension and drying air were flowed in the cocurrent direction from top to bottom of the drum. Latex suspension withpartitioning agent was pumped from the container using pneumatic air from the compressor, then sprayed to form a mist from the top of the drum dryer. The drying air is pumped from the compressor at a certain velocity through the heater to a certain temperature and then sprayed from the top of the drum dryer. The latex suspension mist heated by the drying air resulted in the rapid evaporation of water and ammonia from the latex, resulting in latex powder falling to the bottom of the drum dryer. Spraying latex with partitioning agent of nanosilica or detergent into the dryer at 100-105°C produced a mixture of latex powder and granules. The powdered partswere<0.1 mm in diameter. Dryer performance still needs to be improved by improving the 10 hp compressor, perfecting the insulation, heating the air sprayer, and reducing the number of baffles in the heater.

PENDAHULUAN

Karet memiliki peranan penting bagi Indonesia, antara lain sebagai sumber pendapatan dan

lapangan kerja penduduk, sumber devisa negara dari ekspor non-migas, dan mendorong tumbuhnya

agro-industri di bidang perkebunan. Bagi perekonomian nasional, karet merupakan salah satu

komoditas utama penghasil devisa terbesar dari subsektor perkebunan.

Lateks pekat yang berasal dari karet alam dapat ditingkatkan penggunaannya dengan cara

mengembangkan industri hilir berbahan baku lateks. Pengembangan industri hilir berbahan baku

lateks salah satunya adalah dengan rekayasa proses pembuatan serbuk lateks sebagai bahan baku

untuk berbagai industri barang jadi karet. Serbuk lateks diharapkan akan memiliki sifat yang lebih

stabil dibandingkan dengan lateks dalam bentuk cair. Selama ini lateks dalam bentuk cair

memerlukan penambahan bahan pengawet amonia untuk menjaga kestabilan sistem koloid lateks.

Sehingga lateks dalam bentuk serbuk akan memudahkan dalam hal pengangkutan, penyimpanan,

dan handling.

Mun (1980) telah melakukan percobaan pembuatan serbuk karet alam dengan menggunakan

kombinasi surfaktan, alginat, dan silika. Serbuk yang dihasilkan tidak stabil dan mulai menggumpal

sesaat setelah serbuk terbentuk. Serbuk yang lebih stabil diproduksi ketika partitioning agent

ditambahkan secara kimia ke dalam lateks. Dalam penelitian ini digunakan metil metakrilat-grafted

(MG) 49.Wang et al. (2005) membuat serbuk karet alam dengan menggunakan suspensi carbon

nanotubes yang ditambahkan pada lateks dan sodium dodesil benzena sulfonat (SDAS) sebagai

dispersan. Serbuk yang dihasilkan memiliki diameter kurang dari 5 µm.

Sae-oui et al. (2010) membuat serbuk karet alam menggunakan high ammonia (HA) lateks

dengan tambahan potassium hidroksida, amonium laurat, ZnO, seng dietilditiokarbamat, sulfur, dan

wingstay yang dicampur kemudian diserbukkan. Serbuk lateks dicampur dengan HDPE untuk

menghasilkan elastomer termoplastik. Paiva et al. (2014) menggunakan lateks yang dimodifikasi

dengan metil metakrilat dan sodium 4-stirena sulfonat, silika, dan sodium persulfat sebagai inisiator

polimerisasi.

Sopanon and Soottitanawat (2011) menggunakan metode spray drying untuk membuat serbuk

lateks dengan menggunakan maltodekstrin sebagai enkapsulan partikel lateks. Rasio massa karet

alam :maltodekstrin tidak lebih dari 9:1.Jaiphuephae et al. (2014) telah melakukan percobaan

pembuatan serbuk lateks dengan menambahkan sodium dodesil sulfat (SDS) dan silika. Suspensi

lateks, SDS, dan silika yang telah diaduk kemudian disemprot menggunakan spray dryer. Partikel

Vachlepi et al. (2013) melakukan simulasi karakteristik proses pembuatan serbuk lateks

dengan spray dryer menggunakan teknik computation fluid dynamic (CFD), dan dinyatakan bahwa

proses pengeringan pada pembuatan serbuk lateks dipengaruhi oleh kadar air lateks dan suhu udara

pengering. Nasruddin (2014) menggunakan tabung silinder sebagai vessel dengan aliran counter

currentudara panas pada temperatur 100oC dapat menghasilkan granula 91,20% dan tepung lateks

8,72%.

Tujuan perekayasaan ini adalah untuk mendapatkan rangkaian alat proses penyerbukan lateks

skala laboratorium dengan aliran suspensi lateks dan udara pengering di dalam drum cocurrent dari

atas ke bawah.

BAHAN DAN METODE

Bahan Penelitian

Lateks pekat 60%, sodium alkil benzena sulfonat, darvam, dan nano silika.

Peralatan Penelitian

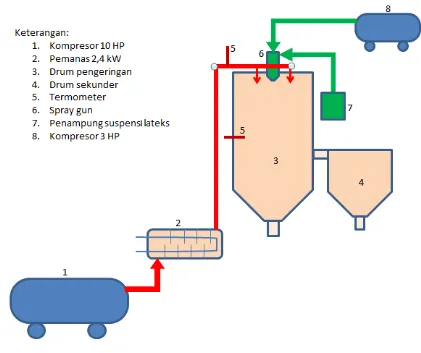

Ball mill, rangkaian alat pengering semprot, dan kompresor.Gambar proses pengering semprot

terlihat pada Gambar 1.

Metode Penelitian

Perancangan alat pengering semprot

Dipakai drum primer (D=0,4 m dan H=0,6 m) sebagai tempat penyerbukan dan pengumpulan

serbuk lateks yang diperoleh. Drum sekunder dipasang untuk menampung serbuk halus yang lolos

dari drum primer. Spray gun dipilih menggunakan yang ada di pasaran untuk menyemprot cat pada

proses finishing suatu produk. Udara pendorong suspensi lateks diperoleh dari kompresor 3 HP.

Udara pemanas diperoleh dari kompresor 10 HP. Udara dipanaskan di dalam pemanas dengan daya

2,4 kW. Arah semprotan suspensi lateks cocurrent dengan udara panas dari atas drum primer.

Gambar 1. Rangkaian alat proses pembuatan serbuk lateks

Uji coba alat

Pembuatan serbuk lateks dalam pengering semprotmenggunakan dua formulasi:

1. Lateks dengan partitioning agent deterjen

Suspensi lateks-deterjen sebanyak 400 gram dengan kadar padatan 22,5% komposisi:30 gram

deterjen (dengan kandungan 23% sodium alkil benzena sulfonat), 100 gram lateks dengan kkk 60%,

dan 270 gram air. Pembuatan suspensi: 30 gram deterjen dilarutkan ke dalam 270 gram air. Larutan

deterjen dalam air dicampur dengan 100 gram lateks, kemudian diaduk hingga homogen.

2. Lateks dengan partitioning agent nano silika

Suspensi lateks-nano silika sebanyak 300 gram dengan kadar padatan 10%. Komposisi:25

gram lateks dengan kkk 60%, 60 gram dispersi nano silika (25%), yang sebelumnya dibuat dengan

perbandingan nanosilika:air:darvam = 50 : 142 : 8 (dalam gram), dan 215 gram air. Pembuatan

dispersi nanosilika 25%: 50 gram nanosilika, 8 gram darvam, dan 142 gram air dimasukkan ke

jam. Pembuatan suspensi: 60 gram dispersi nanosilika ditambahkan dengan 25 gram lateks dan 215

gram air diaduk dengan menggunakan rotor pengaduk dalam gelas beker selama 20 menit dengan

kecepatan putaran 100 rpm.

Proses penyemprotan dan pengeringan

Suspensi lateks yang telah ditambah aditif berupa partitioning agent dipompa dari wadah

menggunakan tenaga pneumatik udara dari kompresor, lalu disemprotkan membentuk kabut dari

bagian atas drum pengering. Udara pengering dipompa dari kompresor dengan kecepatan tertentu

melalui pemanas sampai menjadi suhu tertentu lalu dihembuskan dari bagian atas drum pengering.

Kabut suspensi lateks bertemu dengan udara pengering mengakibatkan terjadinya penguapan yang

cepat air dan amoniak dari lateks, menghasilkan serbuk lateks jatuh ke bagian bawah drum

pengering.Serbuk halus lateks terbawa ke drum sekunder untuk dipisahkan dari udara pengering.

Pengujian

Pengujian yang dilakukan meliputi uji Scanning Electron Microscope (SEM) untuk melihat

morfologi serbuk lateks hasil pengeringan.

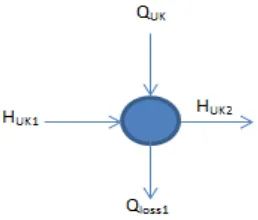

Gambar 2. Neraca Panas di pemanas

Panas udara masuk + Panas dari elemen pemanas =

Panas udara keluar + Panas hilang (1)

HUK1+QUK=HUK2+Qloss1 (2)

H = m Cp (T-TR) (3)

H adalah entalpi fluida, m adalah massa fluida, Cp adalah panas jenis fluida, T adalah suhu fluida,

dan TR adalah suhu referensi.

Panas hilang dicari dengan persamaan (4) berikut ini:

Qloss = h A T (4)

A adalah luas perpindahan panas, T adalah selisih suhu dinding dengan fluida, dan h adalah

koefisien transfer panas alamiah yang dihitung dengan persamaan (5) s/d (8):

Gr = D3 2g T / 2 (5)

Pr = Cp /k (6)

Untuk udara pada 104≤ Gr Pr ≤ 108,

Nu = 0,502 (Gr Pr)0,25 (7)

h = Nu k/D (8)

Gr adalah Bilangan Grashoff, D adalah diameter pipa, adalah densitas fluida, g adalah percepatan

gravitasi bumi, adalah koefisien muai ruang, adalah viskositas fluida, Pr adalah Bilangan

Prandtl, k adalah konduktivitas fluida, dan Nu adalah Bilangan Nusselt.

Resume perhitungan neraca panas terlihat pada Tabel 1.

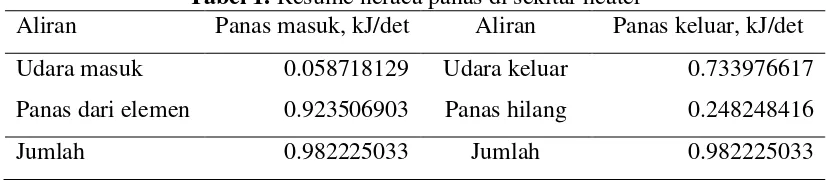

Tabel 1. Resume neraca panas di sekitar heater

Aliran Panas masuk, kJ/det Aliran Panas keluar, kJ/det

Udara masuk 0.058718129 Udara keluar 0.733976617

Panas dari elemen 0.923506903 Panas hilang 0.248248416

Jumlah 0.982225033 Jumlah 0.982225033

Aliran udara masuk pengering 0,00587 kg/j pada suhu 150oC.

Drum Pengering

Neraca massa di sekitar pengering:

Massa udara pengering masuk + Massa udara penyemprot masuk

+ Massa suspensi lateks masuk pengering = Massa serbuk lateks keluar

+ Massa udara basah keluar pengering (9)

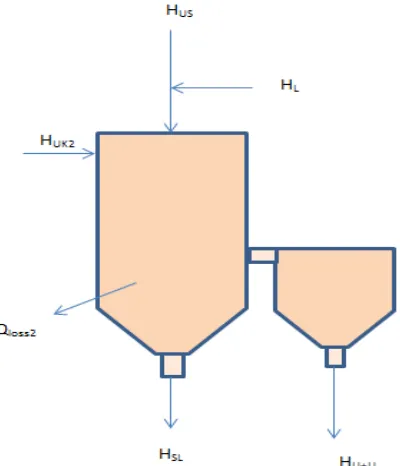

Neraca panas di sekitar pengering (Gambar 3):

+ Panas suspensi lateks masuk = Panas Hilang

+ Panas serbuk lateks keluar + Panas udara basah keluar pengering (10)

HUK2 + HUS + HL = QLOSS2 + HSL + HU+U (11)

Gambar 3. Neraca Panas di drum pengering

Dengan persamaan yang sama dengan perhitungan pada pemanas, diperoleh resume perhitungan

neraca panas di sekitar drum pengering yang terlihat pada Tabel 2.

Tabel 2. Resume neraca panas di sekitar drum pengering

Aliran Panas masuk, kJ/det Aliran Panas keluar, kJ/det

Udara pengering 0.733976617 Panas hilang 0.264231582

Udara penyemprot 0.035821211 Serbuk lateks 0.000451347

Suspensi lateks 0.000300898 Udara basah keluar 0.505415797

Jumlah 0.770098726 Jumlah 0.770098726

Lateks dengan partitioning agent nano silika

Proses penyemprotan dilakukan pada suhu udara panas masuk sebesar ±150oC. Pada

percobaan ini, drum pada spray dryer diisolasi dengan isolasi glass wool+asbes (Gambar 4).

Diperoleh data suhu dalam drum sebesar ± 105oC. Panas yang hilang ke lingkungan telah cukup

menjadi masalah. Hasil yang diperoleh sebagian berbentuk serbuk dan sebagian berbentuk granul

(Gambar 5).

Lateks dengan partitioning agent deterjen

Pada percobaan ini, dibuat percabangan udara panas seperti terlihat pada Gambar 6. Diperoleh

data suhu dalam drum sebesar ± 100oC. Tekanan di tabung kompresor (10 hp) udara pemanas

tinggal ± 3 bar karena terjadi kebocoran di saat proses kompresi. Berhasil didapatkan serbuk lateks

dengan jumlah yang sangat sedikit.

Gambar 4. Drying chamber diisolasi dengan glass woll+asbes

Gambar 6. Percabangan udara panas

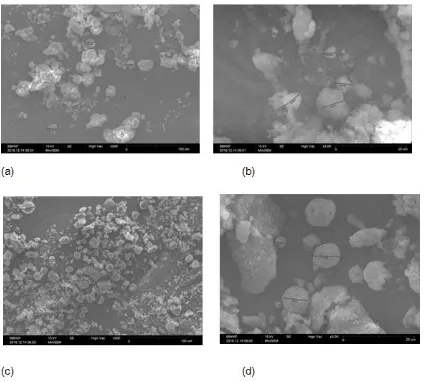

Uji morfologi

Morfologi serbuk lateks diuji menggunakan SEM dengan hasil terlihat pada Gambar 7. Dari

Gambar terlihat bahwa terdapat bagian serbuk yang beraglomerasi membentuk butiran-butiran yang

lebih besar. Butiran individual berukuran kurang dari 100 m.

KESIMPULAN

Penyemprotan lateks dengan partitioning agent nano silika atau deterjen ke dalam dryer pada

suhu 100-105oC menghasilkan campuran serbuk dan granul lateks. Bagian yang berbentuk serbuk

berdiameter < 0,1 mm. Kinerja pengering masih perlu ditingkatkan dengan cara memperbaiki

kompresor 10 hp, menyempurnakan isolasi, menambah pemanas di udara penyemprot, dan

mencoba mengurangi jumlah baffle di pemanas.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Kementerian Perindustrian yang telah mendanai

perekayasaan ini, kepada Ibu Bidhari Pidhatika, Bapak Rangga Kistiwoyo, Bapak Nurwachid

Sahadi, Bapak Haris Nursalam, dan Bapak Sugeng yang telah bekerja sama sehingga

Gambar 7. Morfologi serbuk lateks dengan uji SEM: (a) bahan pengisi deterjen - perbesaran 500x, (b) bahan pengisi deterjen – perbesaran 3000x, (c) bahan pengisi nanosilika – perbesaran 500x, dan (d) bahan pengisi nanosilika – perbesaran 3000x

DAFTAR PUSTAKA

Jaiphuephae, T., Poochinda, K., & Poompradub, S. (2014). Yield Optimization of Spray-Dried Natural Rubber and Properties of Its Silica-Filled Composite. Advances in Polymer

Technology, 33(4), 1–6. http://doi.org/10.1002/adv.21423

Mun, L. C. (1980). Spray-drying of Natural Rubber Latices. Journal of Rubber Research Institute of

Malaysia, 28(3), 119–137.

Nasruddin, N. (2014). Pembuatan tepung lateks dengan metode aliran bahan dan udara panas berlawanan arah di dalam tabung silinder. Prosiding Seminar Nasional Kulit, Karet, Dan

Plastik Ke-3, 249–260.

Sae-oui, P., Sirisinha, C., & Sa-nguanthammarong, P. (2010). Properties and recyclability of thermoplastic elastomer prepared from natural rubber powder ( NRP ) and high density

polyethylene ( HDPE ). Polymer Testing, 29(3), 346–351.

http://doi.org/10.1016/j.polymertesting.2009.12.010

Sopanon, P., & Soottitanawat, A. (2011). Preparation of natural rubber powder by spray drying.

TIChE International Conference, 1–3.

Vachlepi, A., Suwardin, D., & Abidin, A. Z. (2013). Simulasi penetapan karakteristik pengeringan semprot lateks berdasarkan teknik komputasi dinamika fluida. Jurnal Penelitian Karet, 31(1), 30–44.

Wang, J. D., Zhu, Y. F., Zhou, X. W., Sui, G., & Liang, J. (2005). Preparation and Mechanical Properties of Natural Rubber Powder Modified by Carbon Nanotubes. Journal of Applied