R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

96

PROSES PENGERINGAN SINGKONG (

Manihot esculenta

crantz

) PARUT DENGAN MENGGUNAKAN

PNEUMATIC

DRYER

Joko Nugroho W.K., Primawati Y.F, Nursigit Bintoro,.

Jurusan Teknik Pertanian, FTP UGM Jl. Flora No. 1 Bulaksumur, Yogyakarta email : [email protected]

ABSTRAK

Ubi kayu (Manihot esculenta crantz) dalam keadaan segar tidak bertahan lama, karena

memiliki kandungan air yang cukup tinggi. Penepungan merupakan salah satu cara untuk menyimpan bahan dalam waktu yang lebih lama Salah satu tahapan dalam pembuatan tepung

singkong adalah pengeringan. Pneumatic (flash) dryern memanfaatkan hembusan udara

panas berkecepatan tinggi sebagai media pengering. Tujuan umum dari penelitian ini adalah

untuk mengkaji proses pengeringan singkong parut dengan menggunakan pneumatic (flash)

dryer. Bahan yang dikeringkan adalah singkong parut yang berkadar air 60%.. Alat yang

digunakan adalah pengering tipe flash yang memiliki 3 buah heater sebagai pemanas udara,

screw conveyor sebagai pengumpan bahan, dan cyclone untuk memisahkan udara dengan produk kering. Pengeringan dilakukan dengan 3 variasi laju aliran udara dan 3 variasi suhu.

Variasi laju aliran udara dilakukan dengan mengatur bukaan inlet udara, yaitu 0,06 m3/s

(bukaan 3/8), 0,09 m3/s (bukaan 4/8), dan 0,11 m3/s (bukaan 5/8). Sedangkan variasi suhu

dilakukan dengan mengatur jumlah heater yang digunakan, yaitu 1 heater, 2 heater, dan 3

heater. Data properties udara, seperti suhu (lingkungan dan di dalam duct pengering) dan kelembaban relatif lingkungan sekitar diukur setiap 2 menit sekali. Dari penelitian ini

diperoleh terminal velocity untuk singkong parut basah adalah 7,25-7,40 m/s, dengan laju

pengeringan berkisar antara 0,008-0,033 %/detik. Efisiensi sistem pemanasan pada alat pengering ini sudah cukup baik, dengan rata-rata > 69%. Tepung singkong yang dihasilkan memiliki warna yang cenderung putih dan tidak kusam, beraroma khas singkong, dengan ukuran diameter partikel 0,0018±0,04 mm. Hasil analisis statistik menunjukkan bahwa suhu memberikan pengaruh yang cukup signifikan terhadap penurunan kadar air singkong parut.

Kata kunci: suhu pengeringan, singkong parut, tepung, pneumatic dryer

PENDAHULUAN

Ubi kayu atau singkong (cassava) merupakan salah satu bahan makanan yang kaya

akan karbohidrat, sehingga dapat dimanfaatkan sebagai sumber energi. Ubi kayu dalam keadaan segar tidak bertahan lama, karena memiliki kandungan air yang cukup tinggi. Untuk pemasaran yang memerlukan waktu lama, ubi kayu harus diolah terlebih dahulu menjadi bentuk lain yang lebih awet, seperti tepung singkong atau tapioka. Beragam jenis makanan juga dapat diolah dari bahan ini.

Berdasarkan data statistik FAO (Food and Agriculture Organization) dunia, tercatat

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

97

cukup luas, terutama untuk industri makanan. Dari segi produk olahan, mulai dari bahan mentah singkong segar dapat dibuat menjadi produk olahan langsung dan produk awetan. Beberapa penelitian mengungkapkan bahwa singkong setelah diproses menjadi tepung singkong, merupakan salah satu tepung yang paling cocok sebagai pengganti tepung terigu. Ketiadaan gluten pada tepung singkong ini dapat dilihat sebagai keunggulan, sehingga secara kesehatan dapat digunakan untuk diet bagi penderita autis.

Salah satu bentuk penanganan pascapanen yang harus ditempuh dalam pembuatan tepung singkong adalah pengeringan. Pengeringan merupakan salah satu usaha untuk mengurangi kadar air yang terkandung pada bahan. Dengan dilakukannya pengeringan, resiko kerusakan atau penurunan kualitas akibat aktivitas enzimatis dari mikroba atau jamur dapat dikurangi, sehingga suatu produk akan aman untuk disimpan maupun diolah lebih lanjut. Pada saat dipanen, kadar air singkong masih cukup tinggi, yaitu berkisar 60% – 70%. Untuk penanganan lebih lanjut perlu dilakukan pengeringan hingga kadar airnya di bawah 10%. Hingga saat ini studi mengenai pembuatan tepung singkong masih terus dikembangkan. Efektivitas pembuatan tepung singkong ini sangat bergantung pada bagaimana dan metode apa yang digunakan dalam usaha pengurangan kadar air produk. Metode yang biasa diterapkan untuk mengurangi kadar air dalam ubi kayu sebelum dilakukan penepungan adalah dengan metode pengeringan konvensional atau pengovenan. Namun, kedua metode ini memiliki beberapa kelemahan, diantaranya adalah membutuhkan waktu yang cukup lama sehingga dapat memperpanjang waktu proses pengolahan secara keseluruhan. Waktu proses pengeringan juga berbanding lurus dengan jumlah energi yang digunakan. Oleh sebab itu, untuk menekan penggunaan energi yang lebih besar dan mempersingkat waktu proses pengeringan, maka dibutuhkan suatu mesin pengering yang dapat mengeringkan dalam waktu yang lebih singkat. Pada penelitian ini proses pengeringan dilakukan menggunakan

pneumatic (flash) dryer.

Pneumatic (flash) dryer merupakan mesin pengering yang memanfaatkan udara panas berkecepatan tinggi dalam proses pengeringan bahannya. Bahan yang dapat dikeringkan

menggunakan pneumatic (flash) dryer adalah bahan yang memiliki partikel kecil, seperti

tepung-tepungan. Hasil parutan singkong yang memiliki ukuran partikel kecil cocok

dikeringkan menggunakan pneumatic (flash) dryer. Dengan kecepatan udara yang cukup

tinggi, ditambah panas yang dihasilkan oleh heater, maka proses pengeringan parutan

singkong dapat dilakukan dalam waktu yang lebih singkat.

Tujuan umum dari penelitian ini adalah untuk mengkaji proses pengeringan singkong

parut dengan menggunakan pneumatic (flash) dryer. Dan secara khusus, penelitian ini

bertujuan untuk mengkaji pengaruh suhu terhadap perubahan kadar air, efisiensi pengeringan, dan efisiensi sistem pemanasan selama proses pengeringan berlangsung, serta mendapatkan model matematis persamaan laju perpindahan massa yang terjadi selama proses pengeringan.

METODOLOGI

Penelitian ini dilakukan di Laboratorium Teknik Pangan dan Pascapanen, Jurusan Teknik Pertanian, Fakultas Teknologi Pertanian Universitas Gadjah Mada. Sedangkan untuk pembuatan mesin pengering dilakukan di bengkel yang berlokasi di Yogyakarta. Penelitian ini dilakukan dari September-April 2012. Bahan yang digunakan dalam penelitian ini adalah ketela pohon/ubi kayu/singkong, dengan kadar air berkisar antara 60-70%, dan untuk setiap

pengeringan membutuhkan 500 gr singkong kupas. Alat utama yang digunakan dalam

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

98

Gambar 1. Alat pengering tipe pneumatic dengan sumber pemanas dari listrik.

Alat ini pengering skala laboratorium ini memiliki kapasitas masukan 1,5 kg bahan, dan menggunakan tiga buah pemanas listrik yang memiliki total daya listrik 4,5 kilowatt.

HASIL DAN PEMBAHASAN

Pada penelitian ini, dilakukan variasi terhadap kecepatan udara pengering sebagai media pembawa panas. Variasi kecepatan udara dilakukan dengan mengatur bukaan inlet udara yang terdapat di sisi bagian depan blower, yaitu dengan menggunakan plat penutup

dengan delapan variasi bukaan, yaitu (1/8), (2/8), (3/8), (4/8), (5/8), (6/8), (7/8), dan (8/8).

Berdasarkan hasil pengukuran yang telah dilakukan, pengaruh bukaan inlet udara terhadap kecepatan udara ditunjukkan pada Gambar 2. Pengukuran kecepatan udara dilakukan di

dalam duct pengering yang memiliki luas penampang berbeda, yaitu duct berpenampang

besar (0,0135 m2) dan duct berpenampang kecil (0,0058 m2). Semakin besar bukaan inlet

udara, maka kecepatan udara yang dihembuskan oleh blower akan semakin tinggi.

Gambar 2 Pengaruh bukaan inlet udara terhadap kecepatan udara.

0 5 10 15 20 25

1 2 3 4 5 6 7 8

K

ec

.

u

d

a

ra

(

m

/s

)

Bukaan inlet udara

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

99

Untuk mencapai suatu proses pengeringan yang efisien, laju aliran udara pengering yang digunakan harus lebih besar daripada kecepatan minimum yang diperlukan untuk memindahkan bahan tersebut. Sehingga penentuan kecepatan udara yang akan digunakan untuk mengeringkan suatu bahan menjadi penting untuk diperhatikan. Kecepatan udara yang dihembuskan oleh blower atau fan harus lebih besar dari kecepatan jatuh bebas partikel yang akan dikeringkan (bahan basah). Kecepatan aliran udara selama proses pengeringan dengan menggunakan pneumatic (flash) dryer tidak boleh terlalu rendah ataupun terlalu tinggi. Pada kecepatan yang terlalu rendah, partikel bahan tidak dapat terangkat oleh aliran udara, sehingga proses pengeringan tidak dapat berjalan sempurna. Sedangkan aliran kecepatan udara yang terlalu tinggi akan menyebabkan kontak panas antara udara kering dengan bahan akan menjadi terlalu singkat, akibatnya proses pengeringan menjadi tidak efektif, karena air yang teruapkan hanya sedikit, dan kadar air akhir produk biasanya masih tinggi.

Suhu udara pengering didefinisikan sebagai suhu rata-rata udara yang digunakan untuk mengeringkan sejumlah bahan yang diukur di dalam ruang pengering. Selama proses pengeringan berlangsung, suhu sangat berperan dalam proses penguapan air, baik yang terdapat pada permukaan bahan maupun yang terdapat pada bagian dalam bahan. Suhu udara pengering sebaiknya diatur setinggi mungkin tanpa melebihi batas kritis sensitivitas termal bahan, hal ini dilakukan agar kualitas bahan selama proses pengeringan dapat terjaga dengan baik.

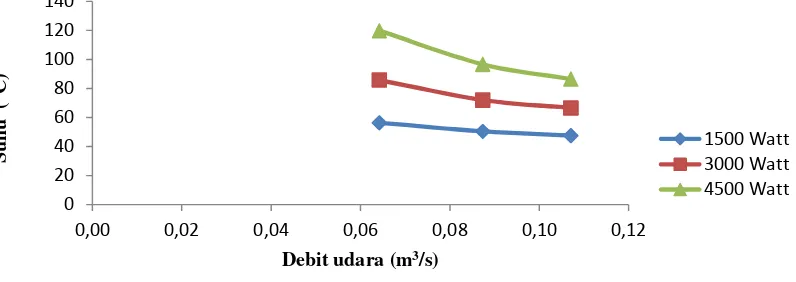

Pada proses pengeringan singkong parut dengan menggunakan pneumatic (flash) dryer

ini, suhu udara pengering divariasikan dengan mengatur jumlah pemanas (heater) yang digunakan, yaitu 1 heater (1500 Watt), 2 heater (3000 Watt), dan 3 heater (4500 Watt).

Gambar 3 menunjukkan pengaruh jumlah heater dan laju aliran udara terhadap suhu udara

pengering yang dihasilkan. Dari kurva tersebut terlihat bahwa semakin besar debit udara yang dihembuskan oleh blower, suhu udara pengering yang dihasilkan akan semakin rendah.

Selain itu, grafik diatas juga menggambarkan bahwa jumlah heater yang digunakan secara

efektif akan meningkatkan suhu udara pengering. Pada penggunaan 1 heater, suhu udara

panas yang dihasilkan berkisar antara 40°C-60°C. Pada penggunaan 2 heater, suhu udara

panas yang dihasilkan berkisar antara 65°C-86°C. Sedangkan pada penggunaan 3 heater,

suhu udara akan semakin tinggi, yaitu berkisar antara 86°C-120°C. Meskipun suhu udara panas tersebut relatif menurun ketika debit udara bertambah besar.

Gambar 3. Pengaruh jumlah heater dan debit udara terhadap suhu udara pengering.

Pada penelitian ini, untuk menganalisa proses perpindahan massa selama proses pengeringan dilakukan tiga variasi suhu dengan tiga variasi kecepatan udara pengering, serta tiga kali pengulangan untuk tiap-tiap prosesnya. Variasi suhu udara pengering yang

digunakan untuk mengeringkan singkong parut yaitu penggunaan 1 heater, 2 heater, dan 3

heater. Sedangkan variasi kecepatan udara pengering dilakukan dengan mengatur bukaan

0 20 40 60 80 100 120 140

0,00 0,02 0,04 0,06 0,08 0,10 0,12

S

u

h

u

(

°

C

)

Debit udara (m3/s)

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

100

inlet udara, yaitu pada bukaan (3/8), (4/8), dan (5/8). Badan Standarisasi Nasional (BSN) telah

menetapkan bahwa tepung singkong berkualitas baik adalah tepung singkong dengan kadar air maksimum 12% (SNI, 2012). Namun pada penelitian ini, pengeringan tidak dilakukan hingga kadar air mencapai kadar air tepung, melainkan hanya 2 siklus pengeringan. Dalam hal ini, siklus ketiga sudah pernah dicoba, namun ternyata proses pengeringan tidak bisa dilakukan karena menemui beberapa kendala, yaitu bahan tidak bisa masuk menuju menuju

duct pengering, melainkan terhambur keluar melalui screw pengumpan bahan. Hal ini terjadi

karena pada siklus ketiga, partikel bahan memiliki massa yang lebih ringan daripada sebelumnya, sehingga partikel bahan tersebut tidak mampu melawan aliran udara yang

diberikan. Akibatnya partikel bahan tersebut akan terhambur keluar melalui screw

pengumpan bahan. Perubahan kadar air singkong parut yang terjadi selama proses pengeringan pada berbagai variasi suhu udara pengering ditunjukkan pada Gambar 4, Gambar 5 dan Gambar 6.

Gambar 4. Perubahan KA bahan selama pengeringan pada laju aliran udara 0,06 m3/s.

Gambar 5 Perubahan KA bahan selama pengeringan pada laju aliran udara 0,09 m3/s.

Gambar 6. Perubahan KA bahan selama pengeringan pada laju aliran udara 0,11 m3/s.

0 10 20 30 40 50 60

0 500 1000 1500 2000 2500

K

A

(%,

w

b

)

Waktu pengeringan (s)

56,38 °C 85,85 °C 119,78 °C

0 10 20 30 40 50 60

0 500 1000 1500 2000 2500

K

A

(%,

w

b

)

Waktu pengeringan (s)

50,45 °C 72,05 °C 96,67 °C

0 10 20 30 40 50 60

0 500 1000 1500 2000

K

A

(%,

w

b

)

Waktu pengeringan (s)

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

101

Dari gambar tersebut terlihat bahwa semakin tinggi suhu udara yang digunakan untuk pengeringan, maka penurunan kadar air bahan juga akan semakin besar, sehingga waktu yang dibutuhkan untuk pengeringan akan menjadi semakin cepat. Hal ini disebabkan karena, semakin tinggi suhu udara pengering yang diberikan, maka perbedaan tekanan uap antara udara dengan tekanan uap pada bahan akan semakin besar. Dengan demikian, proses perpindahan uap air dari dalam bahan menuju udara sekeliling akan menjadi lebih cepat.

Tabel1. Penurunan KA (%,wb) pada berbagai variasi suhu dan laju aliran udara pengering

Bukaan inlet

udara Heater

Suhu (°C)

Kadar air bahan (%, wb)

Awal Siklus 1 Siklus 2

(3/8)

1 56,38 50,18 17,67 12,53

2 85,85 47,07 15,15 9,27

3 119,78 46,30 9,80 6,52

(4/8)

1 50,45 48,46 31,12 21,25

2 72,05 48,56 23,75 14,99

3 96,67 51,39 16,49 7,64

(5/8)

1 47,52 47,61 39,65 33,83

2 66,56 49,42 31,00 21,03

3 86,51 48,81 19,64 11,24

Hasil analisa pada Tabel.1 memperlihatkan bahwa semakin tinggi suhu udara pengering maka proses pengeringan singkong parut akan menjadi lebih efektif, karena semakin tinggi suhu udara pengering, partikel air yang teruapkan semakin banyak, dan bahan akan semakin

kering. Pada laju aliran udara 0,06 m3/s, pengeringan dengan menggunakan 1 heater (suhu

56,38°C) menghasilkan kadar air akhir 12,53%; ketika suhu dinaikkan menjadi 85,85°C (2

heater) kadar air akhir bahan akan menjadi lebih rendah, yaitu 9,27%; dan pada penggunaan

3 heater (suhu 119,78°C) kadar airnya menjadi 6,52%. Hal yang sama juga berlaku pada

pengeringan yang berlangsung pada laju aliran udara 0,09 m3/s dan 0,11 m3/s.

Konstanta laju pengeringan (k) merupakan suatu besaran yang menyatakan kecepatan

air untuk berdifusi keluar meninggalkan bahan yang dikeringkan persatuan waktu. Pada umumnya laju pengeringan dinyatakan dalam satuan per detik, per menit atau per jam. Besarnya laju pengeringan dari setiap bahan akan memiliki nilai yang berbeda-beda, tergantung dari sifat dan karakteristik bahan tersebut. Berdasarkan analisa yang dilakukan, dapat disimpulkan bahwa laju pengeringan singkong parut yang terjadi selama proses

pengeringan dengan menggunakan pneumatic (flash) dryer adalah periode laju pengeringan

konstan (constant rate period).

Hasil perhitungan pada Tabel 2. menunjukkan pengaruh variasi suhu (penggunaan

heater) terhadap besarnya konstanta laju pengeringan yang dihasilkan. Nilai konstanta laju

pengeringan (k) cenderung cenderung meningkat ketika suhu udara pengering yang

digunakan semakin tinggi. Semakin banyak heater yang digunakan, suhu yang dihasilkan

juga akan semakin tinggi, dengan demikian, transfer panas dari media pengering (udara panas) menuju bahan akan semakin cepat, sehingga partikel-partikel air yang terdapat dalam bahan akan lebih cepat terdifusi keluar meninggalkan bahan menuju udara bebas. Hal ini mengakibatkan nilai konstanta laju pengeringan semakin besar. Dalam hal ini, analisa

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

102

Tabel 2. Konstanta laju pengeringan singkong parut pada variasi suhu dan laju aliran udara

Bukaan inlet udara

Q (m3/s)

Heater (unit)

Suhu (°C)

k (% detik-1)

(3/8)

0,06 1 56,38 0,040

0,06 2 85,85 0,038

0,06 3 119,78 0,041

(4/8)

0,09 1 50,45 0,033

0,09 2 72,05 0,041

0,09 3 96,67 0,056

(5/8)

0,11 1 47,52 0,024

0,11 2 66,56 0,051

0,11 3 86,51 0,076

Efisiensi sistem pemanasan merupakan perbandingan antara jumlah panas keseluruhan yang disuplai ke ruang pengeringan dengan panas yang tersedia dari bahan bakar yang digunakan. Pada analisa perhitungan nilai efisiensi sistem pemanasan, diketahui bahwa semakin tinggi suhu yang digunakan untuk pengeringan, maka nilai efisiensi pemanasannya

akan menjadi semakin rendah. Hal ini dipengaruhi oleh penggunaan jumlah heater selama

proses pengeringan berlangsung. Untuk menghasilkan suhu udara yang lebih tinggi, maka

penggunaan heater juga harus ditambah, dengan demikian daya yang dibutuhkan untuk

pengeringan juga akan menjadi lebih besar. Kebutuhan daya yang semakin besar inilah yang kemudian menyebabkan nilai efisiensi sistem pemanasan menjadi lebih rendah. Selain itu, penurunan nilai efisiensi sistem pemanasan juga dapat dipengaruhi oleh banyaknya panas

yang hilang melalui dinding ruang pengering. Semakin banyak heater yang digunakan, suhu

udara yang dihasilkan akan menjadi lebih tinggi, akibatnya panas yang hilang melalui dinding ruang pengering juga akan semakin besar. Hal ini dapat terjadi karena di sekeliling ruang pengering tidak dipasang isolator untuk meminimkan panas hilang melalui dinding ruang pengering.

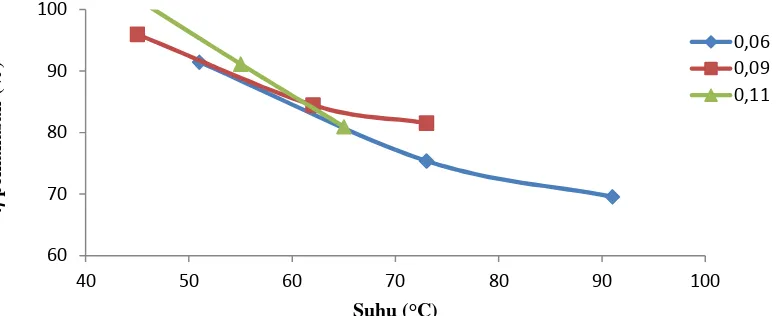

Gambar 7. Efisiensi sistem pemanasan selama pengeringan singkong parut.

Kurva pada gambar 3.6 juga memperlihatkan pengaruh laju aliran udara terhadap nilai efisiensi sistem pemanasan. Semakin tinggi laju aliran udara yang digunakan, maka nilai efisiensi sistem pemanasannya cenderung mengalami peningkatan. Ketika proses pengeringan berlangsung pada suhu yang sama, semakin tinggi laju aliran udara maka proses pengeringannya dapat menjadi lebih singkat, dengan demikian proses pengeringan dapat berlangsung dengan efektif. Hasil perhitungan menunjukkan bahwa efisiensi sistem

60 70 80 90 100

40 50 60 70 80 90 100

η

p

em

a

n

a

sa

n

(

%)

Suhu (°C)

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

103

pemanasan pada alat ini sudah cukup baik, yaitu dengan rata-rata >69%. Artinya panas yang tersedia dapat disuplai menuju ruang pengeringan dengan baik.

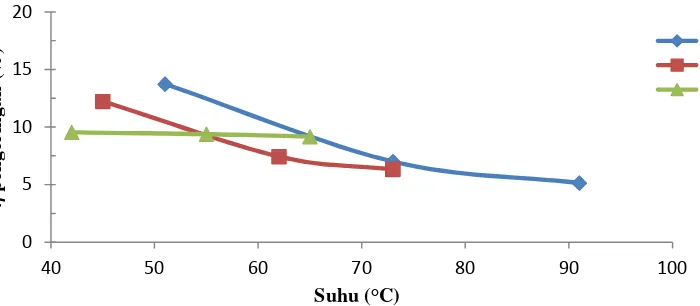

Efisiensi pengeringan merupakan perbandingan antara jumlah panas keseluruhan yang digunakan untuk pengeringan dengan panas yang disuplai ke ruang pengeringan. Kurva pada Gambar 8. memperlihatkan nilai efisiensi yang cenderung semakin rendah ketika suhu udara

yang digunakan bertambah tinggi. Hal ini dipengaruhi oleh jumlah heater yang digunakan

selama pengeringan berlangsung. Semakin banyak heater yang digunakan, maka daya yang

dibutuhkan akan semakin besar, sehingga nilai efisiensi pengeringan akan cenderung turun. Selain itu, ketika suhu udara yang disuplai ke ruang pengering semakin tinggi, panas yang hilang melalui dinding ruang pengering juga akan semakin besar. Akibatnya efisiensi pengeringan yang terhitung akan cenderung turun. Hal ini dapat diatasi dengan memasang isolator di sekeliling dinding ruang pengering, sehingga dapat meminimkan jumlah panas yang hilang melalui dinding ruang pengering.

Gambar 8. Efisiensi sistem pengeringan pneumatic (flash).

Dengan cara analisa yang sama, dapat diketahui hubungan laju aliran udara terhadap efisiensi pengeringan, yaitu semakin tinggi laju aliran udara yang digunakan, nilai efisiensi pengeringannya cenderung mengalami penurunan, dengan catatan bahwa proses pengeringan berlangsung pada suhu yang sama. Laju aliran udara yang semakin tinggi akan menyebabkan bahan terhembus dengan semakin cepat pula, akibatnya kontak panas antara bahan dengan udara pengering berlangsung dengan sangat cepat. Hal ini menyebabkan panas yang disuplai ke ruang pengering tidak dapat dimanfaatkan secara efektif untuk mendesak air keluar meninggalkan bahan. Berbeda halnya dengan efisiensi pemanasan, hasil perhitungan menunjukkan bahwa nilai efisiensi pengeringan singkong parut dengan menggunakan

pneumatic (flash) dryer masih sangat rendah, yaitu tidak lebih dari 13,73 %.

KESIMPULAN

Dari penelitian ini dapat disimpulkan bahwa pengeringan singkong parut dengan

pneumatic (flash) dryer dapat dilakukan. Secara khusus dapat disimpulkan bahwa bahwa suhu memberikan pengaruh yang cukup signifikan terhadap penurunan kadar air singkong parut, efisiensi pengeringan, dan efisiensi sistem pemanasan selama proses pengeringan

dengan menggunakan pneumatic (flash) dryer. Laju pengeringan yang terjadi selama proses

pengeringan merupakan periode laju konstan, dengan nilai k berkisar 0,024-0,076 (% detik-1).

Analisis grafik hubungan KA Observasi terhadap KA Prediksi menunjukkan validasi yang

cukup baik, dengan nilai R2 mendekati 1, sehingga persamaan prediksi tersebut dapat

digunakan untuk memprediksi penurunan kadar air bahan (singkong parut) selama proses pengeringan.

0 5 10 15 20

40 50 60 70 80 90 100

η

p

en

g

er

in

g

a

n

(

%)

Suhu (°C)

R

e

k

a

y

a

sa

P

ro

se

s

d

a

n

T

e

k

n

ik

P

a

sc

a

P

a

n

e

n

104

DAFTAR PUSTAKA

Borde I. and Levy A., 2006, Pneumatic and Flash Drying. Taylor and Francis Group, LLC.

Grift T.E., Walker J.T. and Hofstee J.W., 1997, Aerodynamic Properties of Individual Fertilizer Particles. Trans. AS AE. 40(1):13-20.

Gursoy S. dan Guzel E., 2010, Determination of Physical Properties of Some Agricultural Grains. Research Jurnal of Applied Sciences, Engineering and Technology 2(5):492-498. Maxwell Scientific Organization. Cukurova University. Turkey.

Hatamipour M.S. dan Mowla D., 2002, Shrinkage of Carrots During Drying in an Inert Medium Fluidized Bed. Journal of Food Engineering 55:247-252. Published by Elsevier Science Ltd. All Right Reserved. Shiraz University. Iran.

Hidayat T. dkk, 2011, Bisnis Singkong Sebagai Pengembangan Produk Berbahan Dasar Lokal Solusi

Diversifikasi Pangan. http://www.okefood.com/read//tepung-singkong-kaya-manfaat. Accessed

30-03-12.

Krokida M.K., 2000, Water Loss and Oil Uptakes as a Function of Frying Time. Journal of Food Engineering Vol.44 :39-46.

Munson B.R., Young D.F. and Okiishi T.H., 2004, Mekanika Fluida. Edisi Keempat. Erlangga. Jakarta.

Novianti A., 1991, Disain dan Uji Teknis Alat Pemisah Biji – bijian Secara Pneumatic dengan Hembusan Udara Secara Horizontal. Skripsi. Institut Pertanian Bogor.

Rahmawati F., 2010, Pengembangan Industri Kreatif Melalui Pemanfaatan Pangan Lokal Singkong. Pendidikan Teknik Boga dan Busana. Fakultas Teknik. Universitas Negeri Yogyakarta. http://staff.uny.ac.id//PengembanganIndustriKreatifmelaluiPemanfaatanPanganLokalSingkong. pdf. Accessed 10-03-12.

Saravacos G.D., 1928, Handbook of Food Processing Equipment. Kluwer Academic, Plenum Publisher. New York.