PENGENDALIAN KUALITAS TAS TALI BATIK DI PT.

XYZ DENGAN MENGGUNAKAN METODE SIX SIGMA

Amanda Intan Lady Deamonita*1), dan Retno Wulan Damayanti2)

1)Jurusan Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret, Jalan Ir. Sutami 36A,

Surakarta, 57126, Indonesia

2) Staff Program Studi Teknik Industri, Fakultas Teknik, Universitas Sebelas Maret, Jalan Ir. Sutami

36A, Surakarta, 57126, Indonesia

Email: [email protected], [email protected]

ABSTRAK

Persaingan dunia industri di Indonesia sangatlah ketat sehingga mendorong industri atau perusahaan untuk menjadi pemenang dalam persaingan tersebut. PT. XYZ merupakan salah satu perusahaan dalam bidang percetakan, binding dan finishing kertas stationery. Salah satu produk yang diproduksi oleh perusahaan tersebut adalah tas tali batik yang dipasarkan ke pasar lokal atau domestik dan internasional. Dalam satu kali produksi produk tersebut perusahaan memproduksi 50.000 unit dan terdapat produk cacat sebanyak 700 unit. Produk cacat paling banyak terjadi di stasiun kerja manual dan sebagian besar disebabkan oleh proses pengeleman. Penelitian ini dilakukan untuk melakukan pengendalian kualitas

guna meminimasi produk cacat. Metode yang digunakan yaitu Six Sigma DMAIC. Berdasarkan

perhitungan nilai rata-rata DPMO dan nilai rata-rata sigma berturut-turut sebesar 17333,74 dan 3,61. Setelah dilakukan tindakan pengendalian dan perbaikan nilai rata-rata DPMO dan nilai rata-rata sigma meningkat dengan nilai rata-rata DPMO dan nilai rata-rata sigma berturut-turut sebesar 14400,82 dan 4,18.

Kata kunci: DMAIC,Pengendalian kualitas, Six Sigma, Tas tali batik

1. Pendahuluan

Persaingan dunia industri di Indonesia sangatlah ketat sehingga mendorong industri atau perusahaan untuk menjadi pemenang dalam persaingan tersebut. Oleh sebab itu, perusahaan harus dapat memenuhi keinginan pelanggan dan berusaha untuk dapat mempertahankan pelanggan. Komitmen dari perusahaan untuk terus mempertahankan kualitas dan keinginan pelanggan adalah dengan diterapkannya berbagai sistem manajemen mutu ISO dalam perusahaan, perusahaan telah mengalami perubahan dalam bidang kualitas (Dewi, 2012).

Pengendalian kualitas produk merupakan suatu sistem pengendalian yang dilakukan dari tahap awal suatu proses sampai produk jadi, dan bahkan sampai pada pendistribusian kepada konsumen (Susetyo, 2011). Salah satu sistem pengendalian kualitas produk suatu perusahaan yaitu Six Sigma. Six Sigma merupakan alat atau tools yang digunakan untuk memperbaiki proses melalui customer focus, perbaikan yang terus - menerus dan keterlibatan orang – orang baik didalam maupun diluar organisasi (Caesaron, 2015). DMAIC (define, measurement, analyze, improve, control) dilakukan secara sistematik berdasarkan ilmu pengetahuan dan fakta (Pusporini, 2009). Dengan demikian dapat digunakan metode Six Sigma DMAIC yang bertujuan meminimasi cacat dan memaksimasi nilai tambah suatu dari produk (Franciscus, 2014).

memasukkan duplex dalam tas. Produk cacat sebagian besar disebabkan oleh proses pengeleman. Selain itu terdapat complain atau keluhan dari bagian marketing mengenai produk yang tidak sesuai dengan permintaan konsumen dan adanya proses re-work produk cacat sehingga menambah waktu produksi. Penelitian hanya difokuskan pada produk yang berukuran 33 x 26,5 x 13,5 cm dikarenakan permintaaan produk yang tinggi. Berkaitan dengan permasalahan tersebut, perlu dilakukan penelitian mengenai pengendalian kualitas produk untuk meminimasi terjadinya produk cacat. Tujuan penelitian ini adalah meminimasi produk cacat tas tali batik dengan menggunakan metode six sigma DMAIC.

2. Metode

Metode yang digunakan dalam penelitian pengendalian kualitas tas tali batik yaitu Six Sigma DMAIC.Langkah pertama, yang mendasar bagi six sigma adalah menentukan dengan jelas apa yang diinginkan oleh para pelanggan sebagai suatu kebutuhan eksplisit (Pande, 2000) Pada pengumpulan data diperoleh melalui pengamatan langsung, studi literatur, dan wawancara. Data yang dikumpulkan tersebut terbagi menjadi dua yaitu data primer dan data sekunder. Data primer yang dikumpulkan berupa data pengamatan produk cacat tas tali batik diperoleh dengan sistem sampling ISO 2859 pada setiap lot produksi. Data sekunder yang dikumpulkan berupa dokumen perusahaan mengenai AQL dan daftar jenis kerusakan produk. Hasil pengamatan langsung terhadap proses produksi tas tali batik diperoleh data berupa jumlah kecacatan dan jenis kecacatan berdasarkan hasil sampling. Studi literature diperoleh melalui mempelajari studi dari hasil penelitian terdahulu melalui buku, paper, jurnal, dan informasi perusahaan yang berkaitan dengan permasalahan yang dibahas. Wawancara yaitu melakukan tanya jawab dan diskusi secara langsung dengan pimpinan maupun pekerja mengenai hal-hal yang berhubungan dengan topik permasalahan.

Pada pengolahan data terdiri dari lima bagian yaitu tahap define, tahap measurement, tahap analyze, tahap improve, dan tahap control. Berikut ini tahapan- tahapan pengolahan data. 1. Define

Menentukan CTQ atau Critical to Quality dan membuat diagram SIPOC (Supplier, Input, Process, Output, and Customer).

2. Measurement

Mengukur produk cacat yang terjadi dengan membuat peta kendali P, menghitung nilai DPMO, dan nilai sigma. Berikut ini persamaan untuk menghitung nilai DPMO:

DPO = � �ℎ �� �

� �ℎ ��� �� � �ℎ � � �� � x 1.000.000

(1) 3. Analyze

Menganalisis penyebab terjadinya produk cacat dengan membuat diagram pareto dan diagram fishbone.

4. Improve

Mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan produk cacat menggunakan FMEA-RPN (Failure Mode and Effect Analysis- Risk Priority Number). 5. Control

Melakukan dokumentasi terhadap produk baik.

3. Hasil dan Pembahasan

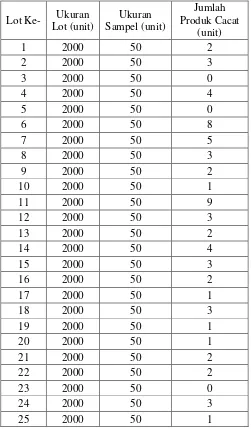

manual memiliki produk cacat terbanyak diantara stasiun kerja yang lain. Hal tersebut disebabkan terdapat perpaduan proses produksi menggunakan mesin dan manual oleh para pekerja. Berdasarkan data sampling pada Tabel 2 dapat diketahui bahwa lot ke-11 memiliki jumlah produk cacat terbanyak sejumlah 9 unit dengan total jumlah produk cacat sejumlah 65 unit. Data pada Tabel 1 dan Tabel 2 diketahui bahwa produk tas tali batik yang terdapat di stasiun kerja Manual merupakan produk tujuan untuk dilakukan minimasi produk cacat berdasarkan tahapan Define dalam DMAIC.

Tabel 1. Data Jumlah Produk Cacat Berdasarkan Stasiun Kerja

Stasiun Kerja Jumlah Kecacatan (unit)

Printing 150

Laminating 100

Manual 450

Total 700

Tabel 2. Data Jumlah Produk Cacat Berdasarkan Sampling

Lot Ke- Ukuran Lot (unit)

Ukuran Sampel (unit)

Jumlah Produk Cacat

(unit)

1 2000 50 2

2 2000 50 3

3 2000 50 0

4 2000 50 4

5 2000 50 0

6 2000 50 8

7 2000 50 5

8 2000 50 3

9 2000 50 2

10 2000 50 1

11 2000 50 9

12 2000 50 3

13 2000 50 2

14 2000 50 4

15 2000 50 3

16 2000 50 2

17 2000 50 1

18 2000 50 3

19 2000 50 1

20 2000 50 1

21 2000 50 2

22 2000 50 2

23 2000 50 0

24 2000 50 3

Total 50.000 1250 65 3.1 Tahap Define

CTQ (Critical To Quality) merupakan poin terpenting dalam kualitas yang berhubungan langsung dengan spesifikasi yang diinginkan oleh pelanggan. CTQ ditentukan berdasarkan kebutuhan spesifikasi pelanggan terhadap produk yang diterjemahkan kedalam karakteristik kualitas. Pada produk terdapat 7 CTQ yang diusulkan oleh bagian marketing dan quality control berdasarkan keinginan pelanggan. CTQ tersebut menjadi standar atau acuan bagi bagian produksi dan bagian quality control dalam proses produksi. Berikut ini daftar CTQ produk pada Tabel 3.

Tabel 3.Critical To Quality

No CTQ Keterangan

1 Kebersihan Tas tali batik bersih dari segala kotoran

2 Kesempurnaan hasil printing

Hasil printing pada tas tali sesuai desain, warnanya merata, tidak terdapat perbedaan warna, dan tidak terdapat kecacatan printing seperti mata ikan

3 Kesempurnaan hasil pengeleman

Tidak terdapat bercak lem, bagian yang lengket, dan lem yang tidak merata pada tas tali batik

4 Ketepatan memasang tali dan hand tag

Warna dan panjang tali sesuai permintaan dan desain gambar hand tag yang dipasang sama dengan desain gambar tas tali batik

5 Ketepatan memasang mata ayam

Pemasangan mata ayam pada tas tali batik sesuai ukuran, simetris, dan tidak lepas

6 Kehalusan dan

Kesempurnaan permukaan

Tidak terdapat goresan, keriput, dan pecah atau retak serta tidak ada bagian yang terkelupas pada permukaan tas tali batik

7 Kesempurnaan bentuk Tas tali batik tidak sobek, penyok, terlipat, dan simetris

Diagram SIPOC (Supplier, Input, Process, Output, dan Costumer) merupakan diagram yang dapat mengidentifikasi siapa pemasoknya, apa inputnya, bagaimana prosesnya, apa hasilnya, dan siapa saja pemakainya dalam proses produksi. Untuk lebih memperjelas semua elemen yang relevan dari proses apa yang dibutuhkan untuk menghaasilkan output maka di identifikasi dengan membuat diagram SIPOC (Sinambela, 2014). Dalam Gambar 1 dapat diketahui bahwa konsumen produk adalah PT. XYZ. Hal tersebut mengindikasikan bahwa produk tersebut merupakan salah satu produk khas buatan perusahaan tersebut.

Gambar 1. Diagram SIPOC Produk

Supplier Input Proses Pembuatan

Pemasok plate Plate PT. XYZ

Packing TasTali Batik

Mesin Printing Mesin Laminating Mesin Potong Mesin Lem Shaping dan Bottom Mesin Mata Ayam Operator secara manual Operator secara manual Pemasok clip elastik

3.2 Tahap Measurement

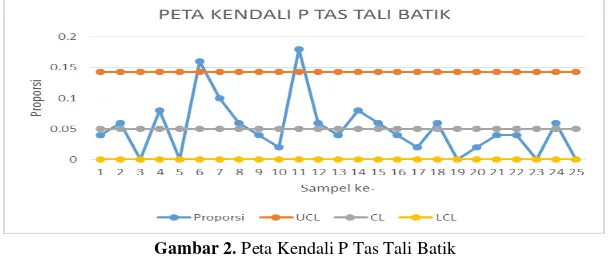

Peta kendali P adalah peta kendali yang mengukur proprorsi cacat (tidak memenuhi syarat spesifikasi yang ditetapkan). Berdasarkan Gambar 2 dapat diketahui terdapat dua lot yang terdapat diatas garis batas kontrol atas yaitu lot ke- 6 dengan nilai proporsi sebesar 0,16 dan lot ke-11 dengan nilai proporsi sebesar 0,18. Pada nilai proporsi lot ke-6 dan lot ke-11 terdapat diatas garis batas control atau data out of control disebabkan oleh operator mesin lem shaping Zenbo yang kurang teliti dalam setting mesin sehingga banyak terdapat kecacatan dalam produk seperti pengeleman shaping yang tidak simetris, pelipatan bottom yang tidak simetris, dan lain-lain sehingga proses pengeleman diberhentikan sementara untuk menghindari produk cacat bertambah.

Gambar 2. Peta Kendali P Tas Tali Batik

Nilai DPMO merupakan nilai atau ukuran yang sering dipakai untuk menentukan peluang terjadinya cacat pada produk yang diproduksi dalam satu juta peluang. Nilai sigma merupakan ukuran ini juga mengindikasikan apakah proses saat ini sudah efisien dan berkualitas atau belum. Berdasarkan pengolahan data dapat diketahui nilai DPMO rata-rata sebesar 17333,74 dan nilai sigma rata-rata sebesar 3,61. Berdasarkan nilai rata-rata DPMO dan sigma tersebut menunjukkan prosentase produk yang memenuhi spesifikasi sebesar 93,32%. Prosentase tesebut menunjukkan bahwa produk tersebut masih memiliki prosentase yang memenuhi spesifikasi rata-rata industri Indonesia. Hal tersebut masih kurang kompetitif untuk industri yang memproduksi produk yang dipasarkan di pasar internasional.

Gambar 3. Peta Kendali P Tas Tali Batik Setelah Perbaikan

3.3 Tahap Analyze

Diagram Pareto adalah diagram yang membantu menanajemen secara cepat mengidentifikasi area paling kritis yang membutuhkan perhatian khusus dan cepat. Dari pengolahan data dapat diketahui jenis kecacatan yang menjadi penyebab produk cacat yaitu bercak lem, pecah/retak, keriput, tidak simetris, kotor, dan sobek. Berdasarkan Gambar 4 tersebut dapat disimpulkan bahwa jenis kecacatan bercak lem menjadi prioritas pertama permasalahan yang harus segera dilakukan diperbaiki. Selain itu terdapat jenis kecacatan pecah/retak dan keriput menjadi prioritas kedua dan ketiga yang harus segera dilakukan perbaikan.

Gambar 4. Diagram Pareto Jenis Kecacatan Produk

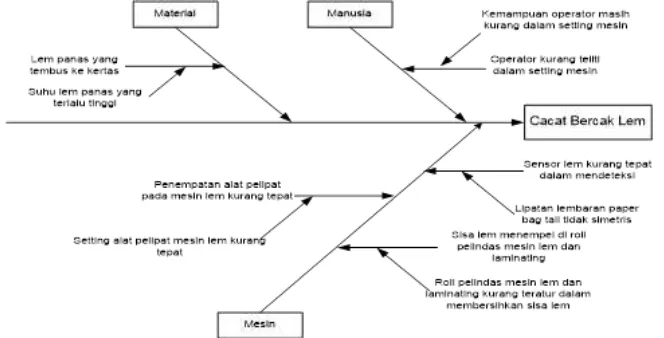

Diagram fishbone adalah diagram membantu mengidentifikasi akar penyebab masalah, membantu untuk mendapatkan ide-ide untuk solusi, dan membantu untuk pencarian fakta lebih lanjut tentang masalah. Berikut diagram fishbone untuk jenis kecacatan bercak lem, pecah/retak, dan keriput.

Gambar 6. Diagram Fishbone Pada Jenis Cacat Pecah/ Retak

Gambar 7. Diagram Fishbone Pada Jenis Cacat Keriput

3.4 Tahap Improve

FMEA-RPN (Failure Mode and Effect Analysis- Risk Priority Number) dengan menggunakan rumus adalah dengan mengalikan ketiga variable yaitu keparahan (severity (S)), probabilitas kejadian (occurrence (O)), dan detektebilitas (detection (D)) digunakan sebagai pendekatan rekomensi perbaikan kualitas untuk mencari prioritas perbaikan utama (Nst, 2013). Dengan menghilangkan mode kegagalan, maka FMEA akan meningkatkan keandalan dari produk sehingga meningkatkan kepuasan pelanggan yang menggunakan produk tersebut (Gaspersz, 2003). Berdasarkan Tabel 4 terdapat 9 potensi kegagalan dan tindakan yang direkomendasikan untuk mengurangi produk cacat. Akan tetapi tidak semua tindakan yang direkomendasikan diimplementasikan oleh perusahaan. Hal tersebut dikarenakan dalam mengimplementasikan tindakan tersebut diperlukan persetujuan dari pihak manajemen perusahaan tingkat menengah dan tinggi.

Tabel 4. Hasil Perhitungan FMEA-RPN

No Penyebab Potensial

dari Kegagalan S O D RPN

Tindakan yang direkomendasikan

1

Kemampuan operator masih kurang dalam setting mesin

8 9 6 432

2 lipatan paper bag tali yang simetris. membersihkan sisa lem pada roll pelindas mesin lem dan suhu lem panas agar tidak tembus ke kertas.

8 Kertas tergores saat

proses loading 5 5 4 100

Dokumentasi merupakan salah satu proses kontrol dalam six sigma untuk mengurangi produk cacat. Dokumentasi berupa foto dapat dijadikan dokumen oleh bagian quality control untuk menjadi acuan produk dengan kualitas yang baik apabila sampel produk baik yang simpan telah rusak atau hilang selama penyimpanan. Selain dokumentasi terhadap produk baik, proses control dilakukan dengan diskusi inspektor yang diadakan setiap harinya dan rapat antara bagian quality control dan produksi setiap seminggu sekali untuk mengurangi produk cacat yang dihasilkan saat proses produksi.

4. Kesimpulan

1. Menambah durasi dan melakukan training secara berkala untuk operator. 2. Membuat standar ukuran setting alat pelipat mesin lem.

3. Membuat visual display untuk mengingatkan operator bentuk lipatan tas tali yang simetris.

4. Membuat visual display untuk mengingatkan operator dalam membersihkan sisa lem pada roll pelindas mesin lem dan laminating secara berkala.

5. Melakukan pemeriksaan setting mesin agar tidak terjadi gesekkan antara kertas dan bagian dalam mesin secara berkala.

6. Membuat visual display untuk mengingatkan operator berhati-hati dalam proses pelipatan manual.

7. Menggunakan infrared thermometer untuk mengetahui suhu lem panas agar tidak tembus ke kertas.

8. Membuat visual display untuk memperlakukan kertas dengan baik dan benar. 9. Menggunakan sensor untuk mengetahui jumlah lem pada mesin.

Fase control yang dilakukan oleh perusahaan dengan mendokumentasikan hasil- hasil peningkatan kualitas dan disebarluaskan keseluruh pekerja disemua bagian proses produksi untuk menjaga kualitas produk serta adanya pertemuan antar bagian quality control dan produksi untuk membahas kualitas dan spesifikasi produk setiap minggunya.

Daftar Pustaka

Caesaron, D. dan Simatupang, S.Y.P. (2015). Implementasi pendekatan DMAIC untuk perbaikan proses produksi pipa PVC (studi kasus PT. Rusli Vinilon). Jurnal Metris, pp. 91 – 96, ISSN: 1411 – 3287.

Deamonita, A.I.L. (2017). Laporan Kerja PraktekPengendalian Kualitas Tas Tali Batik Di PT. Solo Murni Dengan Menggunakan Metode Six Sigma. Surakarta:Universitas Sebelas Maret Surakarta.

Dewi, S.K. (2012). Minimasi defect produk dengan konsep six sigma. Jurnal Teknik Industri, Vol. 13, No. 1, Februari 2012, pp. 43–50.

Fransiscus, H., Juwono, C.P, Astari, I.S. (2014). Implementasi metode six sigma DMAIC untuk mengurangi paint bucket cacat di PT X. Jurnal Rekayasa Sistem Industri, Vol. 3, No. 2, 2014.

Gasperz, V. (2003). Metode Analisis Untuk Peningkatan Kualitas. PT Gramedia Pustaka Utama. Jakarta

Nst, I.R.R, Khawarita, Anizar. (2013). Usulan perbaikan kualitas produk mie instan dengan metode six sigma (DMAIC) dan failure mode and effect analysis (FMEA) di PT. XY. e-Jurnal Teknik Industri FT USU, Vol 8, No. 2, Desember 2013, pp. 31-35 ISSN 2443-0579 online / ISSN 2443-0560 print.

Pande, P.S., Neuman, R.P., Cavanagh, R.R. (2000). The Six Sigma Way :How GE, Motorola, and Other Top Companies Are Honing Their Performance. Mc. Graw-Hill. USA. Sinambela, S., Lahudin. (2014). Usulan penggunaan six sigma untuk peningkatan kualitas

proses produksi di PT. A O. Faktor Exacta 7(1): pp. 37-58, 2014 ISSN: 1979-276X. Susetyo, J., Winarni, Hartanto, C. (2011). Aplikasi six sigma DMAIC dan kaizen sebagai