30

APLIKASI RAM PADA SISTEM PERSINYALAN KERETA API

UNTUK MENENTUKAN INTERVAL WAKTU

PEMELIHARAAN (PENDEKATAN PERSAMAAN MARKOV)

Irfan Ansori

1)1

Pusat Teknologi Industri dan Sistem Transportasi TIRBR - BPPT

e-mail : irfan.ansori@bppt.go.id

Serpong, 24 November 2015

ABSTRAK

Perawatan komponen dalam persinyalan kereta api sangat penting dilakukan. Hal ini untuk mencegah dan memperbaiki kerusakan pada komponen persinyalan kereta api. Kerusakan pada komponen persinyalan ini akan menyebabkan gagal fungsi pada sistem persinyalan sehingga akan mengakibatkan terganggunya perjalanan kereta api bahkan bisa menyebabkan kecelakaan. Permasalahan yang terjadi pada perawatan persinyalan ini adalah kerusakan yang terjadi secara tiba-tiba sebelum jadwal pemeliharaan berikutnya sehingga perawatan menjadi tidak optimal. Pada pembahasan ini akan dilakukan penerapan RAM (reliability availability & Maintainability) untuk mencari interval waktu pemeliharaan komponen persinyalan yang optimum. Karena data pemeliharaan diasumsikan memiliki failure rate dan repair rate yang konstan maka aplikasi RAM menggunakan metode persamaan Markov. Model ini memiliki kelebihan dalam menganalisis sistem yang memiliki failure dan repair data pada setiap subsistem nya. Pada sistem persinyalan kereta api secara umum memiliki tiga subsistem yaitu kawat penyambung & travo, track circuit dan sistem mekanik penggerak wesel. Ketiga subsistem ini memiliki failure rate dan repair rate yang berbeda-beda. Sebelum mencari nilai reliability availability dan maintainability sistem terlebih dahulu kita mencari nilai RAM tersebut dari setiap subsistemnya dengan menggunakan nilai MTTF dan MTTR dari setiap subsistemnya. MTTF dan MTTR didapat dari nilai failure rate dan repair rate setiap subsistem. Berdasarkan hasil penelitian didapat bahwa reliability pada kawat penyambung, Track circuit dan sistem mekanik yang masing-masing 0,501, 0,633, dan 0,612 masing-masing setelah 100 jam. Jadi Reliability kawat penyambung paling rendah diantara tiga subsistem lainnya, karena itu diperlukan perhatian lebih dibanding yang lainnya. Sedangkan nilai maintainability dari kawat penyambung, Track circuit and sistem mekanik setelah 10 jam adalah 0.721, 0.730 dan 0.758 masih cukup rendah sehingga membutuhkan waktu di atas 10 jam. Dari hasil tersebut maka interval waktu pemeliharaan yang di perlukan pada kawat penyambung, Track circuit dan sistem mekanik dengan reliability 0,9 adalah masing-masing 15 jam, 20 jam, 20 jam.

31

PENDAHULUAN

Dewasa ini, dimana sistem transportasi

sudah sedemikian pesatnya dan

kebutuhan masyarakat sudah semakin

meningkat akan sarana angkutan

darat,maka PT Kereta Api (Persero) merupakan salah satu alternatif yang menjanjikan untuk kebutuhan transportasi masyarakat dengan segala kelebihan yang dimilikinya. Selain keamanan yang cukup terjamin, kecepatan dan ketepatan inilah yang menjadi latar belakang mengapa masyarakat memilih kereta api sebagai sarana transportasi mereka. Hal

ini menimbulkan dampak semakin

padatnya arus lalu lintas kereta api dan semakin cepatnya pergerakan kereta api,

sehingga dibutuhkan suatu sistem

pengaturan lalulintas serta pengaturan perjalanan kereta api yang handal, cepat dan mempunyai tingkat keamanan yang tinggi.[4]

Salah satu penyebab kecelakaan kereta api adalah terjadi kerusakan atau gagal fungsi dari sistem persinyalan. Sistem persinyalan kereta api merupakan bagian penting dari sistem kereta api sehingga sistem ini harus dijaga kehandalannya supaya dapat berfungsi secara efektif dan

efisien. Dalam penelitian ini akan

mempelajari aplikasi RAM (reliability, availability & maintainability) pada

persinyalan kereta api dengan

menggunakan data kerusakan dan

perbaikan. Sistem Persinyalan dalam kereta api dibagi beberapa sub sistem

diantaranya track circuit, kawat

penyambung dan travo dan sistem mekanik dimana reliability dan maintainability setiap sub sistem tersebut akan dievaluasi dalam grafik interval waktu. [4]

BAHAN DAN METODE

Bahan

Rantai Markov (Markov Chains) adalah suatu teknik matematika yang biasa digunakan untuk melakukan pemodelan (modelling) bermacam macam sistem dan proses bisnis. Teknik ini dapat digunakan

untuk memperkirakan

perubahan-perubahan di waktu yang akan datang dalam variabel-variabel dinamis atas dasar perubahan-perubahan dari variabel-variabel dinamis tersebut di waktu yang lalu. Teknik ini dapat digunakan juga untuk menganalisis kejadian kejadian di waktu-waktu mendatang secara matematis.

Model Markov adalah teknik dalam RAM yang lebih baik dibandingkan teknik yang lain jika data memiliki failure hazards dan

repair hazards konstan.

Perhitungan keandalan dari sistem sinyal menjadi rumit karena sistem memiliki elemen atau subsistem yang menunjukkan kegagalan dan melibatkan perbaikan dan operasi siaga. Teknik yang biasa dipakai dalam analisis keandalan meliputi FMEA (Failure Modes & Effects Analysis),

Menghitung Parts Analysis, RBD

(Reliability Block Diagram), FTA (Fault Tree Analysis) dll.

Probabilitas transisi Pij dari rantai Markov

homogen membentuk matriks nxn, seperti yang terlihat pada Gambar 1

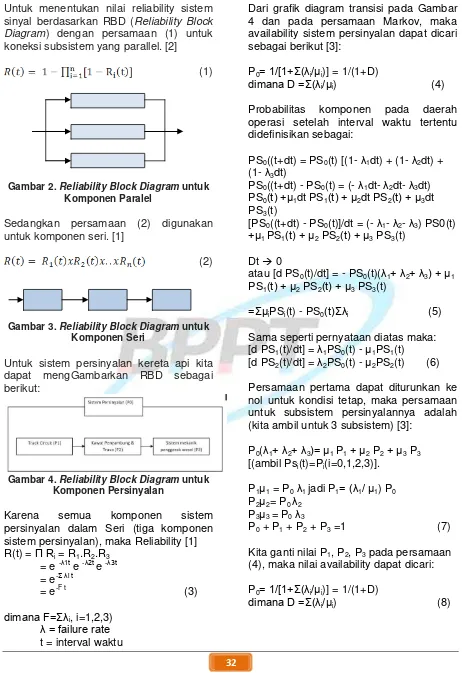

32 Untuk menentukan nilai reliability sistem sinyal berdasarkan RBD (Reliability Block Diagram) dengan persamaan (1) untuk koneksi subsistem yang parallel. [2]

(1)

Gambar 2. Reliability Block Diagram untuk Komponen Paralel

Sedangkan persamaan (2) digunakan untuk komponen seri. [1]

(2)

Gambar 3. Reliability Block Diagram untuk Komponen Seri

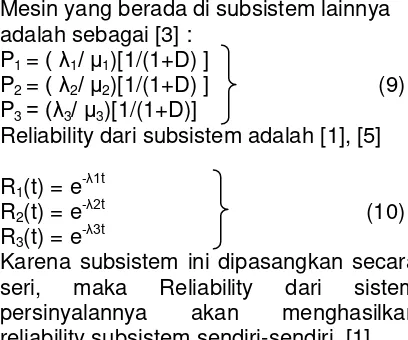

Untuk sistem persinyalan kereta api kita dapat mengGambarkan RBD sebagai berikut:

Gambar 4. Reliability Block Diagram untuk Komponen Persinyalan

Karena semua komponen sistem

persinyalan dalam Seri (tiga komponen sistem persinyalan), maka Reliability [1] R(t) = Π Ri = R1.R2.R3

= e - 1t e - 2t e - 3t = e-Σ i t

= e-F t (3)

dimana F=Σ i, i=1,2,3)

= failure rate

t = interval waktu

Dari grafik diagram transisi pada Gambar 4 dan pada persamaan Markov, maka availability sistem persinyalan dapat dicari sebagai berikut [3]:

P0= 1/[1+Σ( i/ i)] = 1/(1+D)

dimana D =Σ( i/ i) (4)

Probabilitas komponen pada daerah

operasi setelah interval waktu tertentu didefinisikan sebagai:

PS0((t+dt) = PS0(t) [(1- 1dt) + (1- 2dt) +

(1- 3dt)

PS0((t+dt) - PS0(t) = (- 1dt- 2dt- 3dt)

PS0(t) + 1dt PS1(t) + 2dt PS2(t) + 3dt

PS3(t)

[PS0((t+dt) - PS0(t)]/dt = (- 1- 2- 3) PS0(t)

+ 1 PS1(t) + 2 PS2(t) + 3 PS3(t)

Dt 0

atau [d PS0(t)/dt] = - PS0(t)( 1+ 2+ 3) + 1

PS1(t) + 2 PS2(t) + 3 PS3(t)

=Σ iPSi(t) - PS0(t)Σ i (5)

Sama seperti pernyataan diatas maka: [d PS1(t)/dt] = 1PS0(t) - 1PS1(t)

[d PS2(t)/dt] = 2PS0(t) - 2PS2(t) (6)

Persamaan pertama dapat diturunkan ke nol untuk kondisi tetap, maka persamaan untuk subsistem persinyalannya adalah (kita ambil untuk 3 subsistem) [3]:

P0( 1+ 2+ 3)= 1 P1+ 2 P2+ 3 P3

[(ambil Psi(t)=Pi(i=0,1,2,3)].

P1 1 = P0 1 jadi P1= ( 1/ 1) P0

P2 2= P0 2

P3 3 = P0 3

P0 + P1 + P2 + P3 =1 (7)

Kita ganti nilai P1, P2, P3 pada persamaan

(4), maka nilai availability dapat dicari:

P0= 1/[1+Σ( i/ i)] = 1/(1+D)

33

Mesin yang berada di subsistem lainnya adalah sebagai [3] :

P1 = ( 1/ 1)[1/(1+D) ]

P2 = ( 2/ 2)[1/(1+D) ] (9)

P3 = ( 3/ 3)[1/(1+D)]

Reliability dari subsistem adalah [1], [5]

R1(t) = e- 1t

R2(t) = e- 2t (10)

R3(t) = e- 3t

Karena subsistem ini dipasangkan secara

seri, maka Reliability dari sistem

persinyalannya akan menghasilkan

reliability subsistem sendiri-sendiri. [1]

R(t) = R1.R2.R3

= e- 1t . e-2t . e- 3t = e –Σ it = e-F t

[dimana F =Σ i, ( i = 1,2,…6.)]

Nilai maintainability dari subsystems dan mesin adalah:

M1(t) = 1–e- 1t, (11)

M2(t) = 1–e- 2t

M3(t) = 1–e- 3t

dimana µ adalah repair rate

Mean time to failure [1], [5]

(MTTF) = 1/Σ i = 1/F

untuk steady state availability [1], [5] (A) = MTTF/(MTTF + MTTR). Mean time to repair [1], [5] (MTTR) = MTTF x D ,

dimana D = Σ i/ i

System repair rate [1], [5]

( s) = 1/MTTR = 1/MTTF x D

1. Pengambilan data

Data yang diambil berupa:

a. Data Primer adalah data yang

diperoleh dari pengamatan

secara langsung di lapangan.

Pengumpulan data primer

diantaranya adalah wawancara dengan operator dan pengamatan langsung di lapangan.

b. Data Sekunder adalah data yang

diperoleh dari dokumen

perusahaan. Data diperoleh dari divisi perawatan di PT KAI

Karena keterbatasan waktu, data kita asumsikan sendiri sehingga konsep RAM dapat diaplikasikan lain waktu

2. Pengolahan data

a. Menentukan nilai MTTF dan MTTR setiap komponen atau subsistem. Nilai MTTF dan MTTR didapat dari nilai failure rate dan repair rate yang konstan.

b. Menentukan nilai reliability

maintainability dan availability tiap

komponen atau subsistem

dengan menggunakan model

markov

c. Menentukan RBD (reliability Block Diagram) untuk menentukan

reliability sistem secara

keseluruhan.

d. Menentukan interval waktu

pemeliharaan berdasarkan

reliability yang kita inginkan.

34 Gambar 5. Diagram Alir dalam Metode RAM

HASIL DAN PEMBAHASAN

Kita ambil contoh data dari stasiun dalam jangka waktu 5 tahun. Total jumlah kegagalan dari Januari 2009 - desember 2014 diambil untuk analisis. Sebagian besar data kegagalan diambil dari buku log pemeliharaan yang dikelola oleh bagian yang berbeda dari 5 stasiun. Dengan bantuan data yang dikumpulkan perbaikan dan tingkat kegagalan dapat dihitung:

Tabel 1. Repair Rate dan Failure Rate dari Subsistem Persinyalan

Komponen Rate ( ) Failure Repair Rate (µ) TRACK CIRCUIT 0,00458 0,131 KAWAT

PENYAMBUNG 0,00692 0,128

SISTEM MEKANIK 0,00491 0,142

Dari data pada Tabel 1, maka dapat dihitung nilai Reliability untuk setiap subsistem seperti pada Tabel 2 dengan persamaan 10:

Tabel 2. Reliability Setiap Subsistem

Waktu (jam)

TRACK CIRCUIT

KAWAT PENYAMBUNG

SISTEM MEKANIK

0 1 1 1

5 0,9774 0,9660 0,9757 10 0,9552 0,9331 0,9521 15 0,9336 0,9014 0,9290 20 0,9125 0,8708 0,9065 30 0,8716 0,8125 0,8630 40 0,8326 0,7582 0,8217 50 0,7953 0,7075 0,7823 60 0,7597 0,6602 0,7448 70 0,7257 0,6161 0,7091 80 0,6932 0,5749 0,6752 90 0,6622 0,5364 0,6428 100 0,6325 0,5006 0,6120 110 0,6042 0,4671 0,5827 120 0,5772 0,4359 0,5548 130 0,5513 0,4067 0,5282 140 0,5267 0,3795 0,5029

Dari Tabel 2 diatas maka dapat dibuat grafik reliability dengan interval waktu yang ditinjukkan pada gambar 6

Gambar 6. Grafik Hubungan Reliability dengan Waktu Pemeliharaan

Reliability pada kawat penyambung, track circuit dan sistem mekanik yang masing 0.501 , 0.633, dan 0.612 masing-masing setelah 100 jam. Jadi Reliability kawat penyambung paling rendah diantara

tiga subsistem lainnya, karena itu

diperlukan perhatian lebih dibanding yang lainnya. Untuk nilai reliability adalah 0.9 ,

maka interval waktu untuk kawat

35

mekanik penggerak wesel yang masing-masing 15 jam, 20 jam, 20 jam.

Tabel 3. Maintainability Setiap Subsistem

Waktu

Dengan bantuan data yang dikumpulkan

dan dengan menggunakan formula

matematika seperti yang ditunjukkan pada Tabel 3, pola maintainability dari tiga subsistem signaling dihitung (dengan persamaan 11) dan grafik diplot pada gambar 7:

Gambar 7. Grafik Hubungan Maintainability dengan Waktu Pemeliharaan

Untuk 100 persen reliability, interval perawatan harus nol untuk sistem apapun. Dari Gambar 7 diatas menjelaskan bahwa

setelah selang waktu tertentu

pemeliharaan unit Signal yang paling rendah. Dari grafik diatas maintainability dari Kawat penyambung, Track circuit and sistem mekanik setelah 10 jam adalah 0.721, 0.730 dan 0.758 dan itu nilai yang rendah. Waktu pemeliharaan juga dapat dikurangi dengan perencanaan yang tepat

dan manajemen spare part untuk

meningkatkan availability mesin. Beberapa

kendala dan alasan rendahnya nilai reliability dan maintainability dapat diatasi dengan modifikasi desain mesin.

Tabel 4. Nilai Reliability dengan Beberapa Interval Waktu

waktu yang dibutuhkan dalam

pemeliharaan maka makin kecil nilai reliability nya. Begitu pula sebaliknya kita membutuhkan nilai interval yang lebih kecil untuk menghasilkan reliability yang besar. Pada Gambar 8 dapat dilihat reliability total dari 3 subsistem dengan interval waktu

Gambar 8. Grafik Hubungan Reliability Sistem dengan Waktu Pemeliharaan

Dari grafik pada gambar 8 dapat dilihat bahwa nilai reliability dari subsistem yang

berbeda sama-sama turun terhadap

waktu. Dari grafik itu juga dapat dilihat bahwa sistem tidak akan gagal pada 20 jam operasi. Begitu juga dengan nilai

maintainability juga turun dengan

bertambahnya waktu operasi.

Tabel 5. Nilai Availability Tiap Subsistem

36

Dari Tabel 5 dapat disimpulkan availability kawat penyambung justru lebih baik dibandingkan subsistem yang lain dengan demikian interval waktu dengan 15 jam seperti pembahasan diatas masih cukup relevan.

PENUTUP

Dari hasil pembahasan diatas dapat

disimpulkan bahwa interval waktu

pemeliharaan yang di perlukan pada Kawat penyambung, Track circuit and sistem mekanik dengan reliability 0,9 adalah masing-masing 15 jam, 20 jam, 20 jam. Sedangkan nilai availability masing-masing 0.031, 0.048, 0.030.

Untuk sistem secara total dari persinyalan kereta api didapatkan interval waktu

pemeliharaan sekitar 18 jam. Jadi

sebaiknya sistem persinyalan kereta api melakukan pemeliharaan rutin minimal setiap 18 jam.

DAFTAR PUSTAKA

[1] Ebeling.E. Charles, [1997], An

Introduction to Reliability and Maintainability Engineering, The Mc Graw-Hill Componies, Inc. USA

[2] Campbell, J dan Jardine, A. [2001].

Maintenance Excellence, Optimizing Equipment Life Cycle Decisions.

Marcel Dekker. Inc. New York.

[3] Nikesh Kumar, [2005], Reliability and Inspection Modelling of Railway Signalling System. Jadavpur University. India

[4] PT. KAI, [1997], Sistem Persinyalan dan Telekomunikasi PT Kereta Api (Persero), PT. KAI, bandung

[5] CENELEC ENV50129, [2001], Railway

applications-safety related electronic systems for signaling. Directive

2001/12/EC of the European

Parliament and of the Council of 26 February 2001

[6] Dwijanto, [1999], Riset Operasi,