BAB II

TINJAUAN PUSTAKA

2.1 Proses Panen Kelapa Sawit

Panen adalah pemotongan tandan buah dari pohon sampai dengan pengangkutan ke pabrik yang meliputi kegiatan pemotongan tandan buah matang, pengutipan brondolan, pemotongan pelepah, pengangkutan hasil ke TPH, dan pengangkutan hasil ke pabrik (PKS).Panen merupakan salah satu kegiatan penting dalam pengelolaan tanaman kelapa sawit menghasilkan. Selain bahan tanam (bibit) dan pemeliharaan tanaman, panen juga merupakan faktor penting dalam pencapain produktivitas.

Berdasarkan tinggi tanaman ada 2 cara panen yg umum di lakukan oleh perkebunan kelapa sawit :

a. untuk tanaman yg berumur kurang dari 7 thn cara panen menggunakan alat dodos yg lebar 10-72,5 cm dengan gagang pipa besi/tongkat kayu.

b. untuk tanaman yg berumur 7 thn/ lbh pemanenen menggunakan egrek yg disambung dengan pipa almunium/batang bambu.

2.1.1 Klasifikasi Pisau Pemanen Sawit

Pisau pemanen sawit dapat diklasifikasikan menjadi 2 macam yaitu pisau dodos dan pisau egrek. penggunaan alat ini tergantung dari umur atau krtinggian pohon sawit itu sendiri. Ada banyak baja yang digunakan sebagai material pembuatan pisau ini seperti: baja karbon sedang, stanlees stell dan

baja bekas per mobil. Sedangkan pengerjaan atau pembuatan pisau ini masih banyak dilakukan dengan cara konvensional dan sebagian juga menggunakan mesin press. Berikut adalah jenis – jenis atau merek pisau pemanen sawit yang masih beredar dipasaran antara lain.

1. Egrek Sawit Merek Crocodile

Pisau ini buatan dari inggris yang dipasarkan di Indonesia. pisau egrek ni mempunyai berbagai ukuran dan digunakan untuk memanen sawit yang tinggi ( >7 tahun) dapat dilihat pada gambar berikut.

Gambar 2.1Egrek Sawit Merek Crocodile

2. Egrek Sawit Warna Hitam

Egrek Sawit warna hitam ini adalah Pisau Egrek khusus Kebun Sawit yang berasal dari negara Malaysia, dan juga beredar di Indonesia. Egrek Hitam tersebut terbuat dari Carbon Steel yang sangat berkualitas pisau sawit dapat dilihat pada gambar berikut ini,

3. Egrek Sawit Warna Putih

Egrek jenis ini adalah egrek yang bahan dasarnya terbuat dari baja stanlees steel makanya disebut dengan egrek putih, jenis ini umumnya banyak digunakan di Malaysia dapat dilihat pada gambar berikut ini.

Gambar 2.3 Egrek Sawit Warna Putih 4. Pisau Dodos

Pisau jenis ini digunakan utuk sawit yang lebih rendah dan umumnya material yang digunakan dalam pembuatannya dengan baja karbon sedang, di Indonesia banyak diproduksi dengan menggunakan dengan variasi ukuran (3” ; 4” ; 5” ; 6” ) material baja bekas dari per mobil dan dikerjakan secara konvensional. Pisau dodos dapat dilihat dari gambar berikut.

2.2 Baja Karbon

Baja karbon adalah paduan antara Fe dan C ,sifat mekanik baja karbon tergantung dari kadar C yang dikandungnya. Setiap baja maupun baja karbon sebenarnya adalah paduan multi komponen yang disamping Fe selalu mengandung unsur-unsur lain seperti Mn, Si, S, P, N, H, yang dapat mempengaruhi sifat-sifatnya. Baja karbon dapat diklasifikasikan menjadi tiga bagian menurut kadar karbon yang dikandungnya, yaitu baja karbon rendah dengan kadar karbon kurang dari 0,25 %, baja karbon sedang mengandung 0,25 – 0,6 % karbon, dan baja karbon tinggi mengandung 0,6 – 1,4 % karbon.

2.1.1 Klasifikasi Baja[7]

Berdasarkan komposisi dalam prakteknya baja terdiri dari beberapa macam yaitu: Baja Karbon ( Carbon Steel ), dan Baja Paduan ( Alloy

Steel ). Berdasarkan tinggi rendahnya presentase karbon di dalam baja,

baja karbon diklasifikasikan sebagai berikut: 1. Baja Karbon Rendah (Low Carbon Steel)

Baja karbon rendah mengandung karbon antara 0,10 s/d 0,30 %. Baja karbon ini dalam perdagangan dibuat dalam plat baja, baja strip dan baja batangan atau profil.

2. Baja Karbon Menengah (Medium Carbon Steel)

Baja karbon menengah mengandung karbon antara 0,30% - 0,60% C. Baja karbon menengah ini banyak digunakan untuk keperluan alat-alat perkakas bagian mesin. Berdasarkan jumlah karbon yang terkandung dalam baja maka baja karbon ini dapat digunakan untuk berbagai

keperluan seperti untuk keperluan industri kendaraan, roda gigi, pegas dan sebagainya.

3. Baja Karbon Tinggi (High Carbon Steel)

Baja karbon tinggi mengandung kadar karbon antara 0,60% - 1,7% C. Baja ini mempunyai tegangan tarik paling tinggi dan banyak digunakan untuk material tools. Salah satu aplikasi dari baja ini adalah dalam pembuatan kawat baja dan kabel baja.

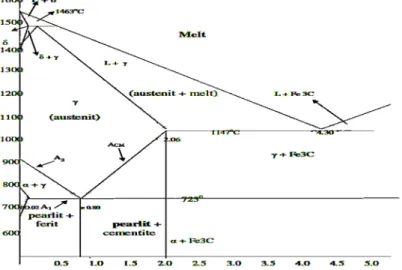

2.3 Diagram Fasa Fe-C[8]

Diagram kesetimbangan fasa Fe-Fe3C adalah alat penting untuk memahami struktur mikro dan sifat-sifat baja karbon. Struktur dari baja dapat ditentukan oleh komposisi baja dan karbon, gambar 2.1 adalah diagram fasa.

Gambar 2.5. Diagram Fasa Fe-C\

Karbon larut di dalam besi dalam bentuk larutan padat (solution) hingga 0,05% berat pada temperatur ruang. Baja dengan atom karbon terlarut hingga jumlah tersebut memiliki alpha ferrite pada temperatur ruang. Pada kadar karbon lebih dari 0,05% akan terbentuk endapan karbon dalam bentuk hard intermetallic stoichiometric compound (Fe3C) yang dikenal sebagai

cementite atau carbide. Selain larutan padat alpha-ferrite yang dalam kesetimbangan dapat ditemukan pada temperatur ruang terdapat fase-fase penting lainnya, yaitu delta-ferrite dan

gamma-austenite. Logam Fe bersifat polymorphism yaitu memiliki struktur kristal berbeda pada temperatur berbeda. Pada Fe murni, misalnya, alpha-ferrite akan berubah menjadi gamma-austenite saat dipanaskan melewati temperature 910°C. Pada temperatur yang lebih tinggi, mendekati 1400oC gamma-austenite akan kembali berubah menjadi delta-ferrite. (Alpha dan Delta) Ferrite dalam hal ini memiliki struktur kristal BCC sedangkan (Gamma) Austenite memiliki struktur kristal FCC.

2.3.1 Ferrite

Ferrite adalah fase larutan padat yang memiliki struktur BCC (body centered cubic). Ferrite dalam keadaan setimbang dapat ditemukan pada temperatur ruang, yaitu alpha-ferrite atau pada temperatur tinggi, yaitu delta-ferrite. Secara umum fase ini bersifat lunak (soft), ulet (ductile), dan magnetik (magnetic) hingga temperatur tertentu, yaitu Tcurie. Kelarutan karbon di dalam fase ini relatif lebih kecil dibandingkan dengan kelarutan karbon di dalam fase larutan padat lain di dalam baja, yaitu fase Austenite.

2.3.2 Pearlite

Pearlite adalah suatu campuran lamellar dari ferrite dan cementite. Konstituen ini terbentuk dari dekomposisi Austenite melalui reaksi eutectoid pada keadaan setimbang, di mana lapisan ferrite dan cementite terbentuk secara bergantian untuk menjaga keadaan

kesetimbangan komposisi eutectoid. Pearlite memiliki struktur yang lebih keras daripada ferrite, yang terutama disebabkan oleh adanya fase cementite atau carbide dalam bentuk lamel-lamel.

2.3.3 Austenite

Fase Austenite memiliki struktur atom FCC (Face Centered Cubic). Dalam keadaan setimbang fase Austenite ditemukan pada temperatur tinggi. Fase inibersifat non magnetik dan ulet (ductile) pada temperatur tinggi. Kelarutan atom karbon di dalam larutan padat Austenite lebih besar jika dibandingkan dengan kelarutan atom karbon pada fase Ferrite.

2.3.4 Cementite

Cementite atau carbide dalam sistem paduan berbasis besi adalah stoichiometric inter-metallic compund Fe3C yang keras (hard) dan getas (brittle). Nama cementite berasal dari kata caementum yang berarti stone chip atau lempengan batu. Cementite sebenarnya dapat terurai menjadi bentuk yang lebih stabil yaitu Fe dan C sehingga sering disebut sebagai fase metastabil. Namun, untuk keperluan praktis, fase ini dapat dianggap sebagai fase stabil. Cementite sangat penting perannya di dalam membentuk sifat-sifat mekanik akhir baja.

2.3.5 Martensite

Martensite adalah mikro konstituen yang terbentuk tanpa melalui proses difusi. Konstituen ini terbentuk saat Austenite didinginkan secara sangat cepat, misalnya melalui proses quenching pada medium air.

2.4 Mekanisme Penguatan Logam

Penguatan logam yang berdampak terhadap peningkatan sifat mekanik dapat terjadi melalui berbagai cara, antara lain dengan mekanisme pengerasan regangan (strain hardening), larut-padat (solid-solution), fasa kedua, presipitasi, dispersi, penghalusan butir dan tekstur.

2.4.1 Pengerasan regang (strain hardening)

Penguatan melalui mekanisme pengerasan regangan dapat terjadi terhadap semua logam akibat proses deformasi plastis yang menyebabkan terjadinya peningkatan kerapatan dislokasi. Dislokasi yang semakin rapat mengakibatkan dislokasi itu sendiri semakin sukar bergerak sehingga bahan menjadi semakin kuat atau keras.

2.4.2 Larut padat (solid solution strengthening)

Penguatan melalui mekanisme larut-padat terjadi akibat adanya atom-atom asing yang larut-padat baik secara substitusi maupun interstisi. Atom asing yang larut-padat tersebut dapat berupa unsur pemadu dalam bentuk paduan maupun inklusi berupa atom pengotor. Kelarutan atom-atom asing ini dalam bentuk larut-padat mengakibatkan timbulnya medan tegangan yang berdampak terhadap pergerakan dislokasi. Pergerakan dislokasi semakin sukar dengan timbulnya medan tegangan sehingga mengakibatkan logam menjadi lebih kuat atau keras. 2.4.3 Fasa Kedua

Penguatan atau pengerasan dapat pula terjadi melalui mekanisme fasa kedua karena timbulnya senyawa fasa paduan. Pembentukan senyawa fasa kedua dalam paduan terjadi karena penambahan unsur

paduan yang melampaui batas larut-padat. Senyawa fasa yang terbentuk bersifat relatif keras dan pergerakan dislokasi cenderung akan terhambat oleh fasa kedua tersebut. Pergerakan dislokasi yang terhambat oleh senyawa fasa kedua akan memperkuat dan memperkeras logam.

2.4.4 Presipitasi (precipitate strengthening)

Pengerasan logam dapat juga ditingkatkan dengan proses presipitasi yaitu pengerasan melalui partikel endapan fasa kedua yang halus dan menyebar. Distribusi presipitat dalam bentuk partikel endapan fasa kedua ini menimbulkan tegangan dalam (internal stress). Tegangan yang ditimbulkan semakin besar sehingga mengakibatkan semakin meningkatnya kekuatan atau kekerasan. Pengerasan presipitasi ini terjadi melalui proses perlakuan panas, quenching dan aging. Paduan logam dalam bentuk dua fasa atau lebih dipanaskan pada suhu tertentu sehingga senyawa fasa tersebut akan larut-padat dalam satu fasa yang relatif homogen. Fasa yang relatif homogen tersebut kemudian didinginkan secara cepat sehingga membentuk fasa larut-padat super jenuh. Fasa larut- larut-padat super jenuh tersebut kemudian mengalami aging sehingga terbentuk presipitat berupa partikel endapan fasa kedua yang halus dan tersebar merata yang mengakibatkan bahan menjadi keras. Pengerasan presipitasi ini akan menurun kekuatannya bila mengalami suhu overaging.

Penguatan logam tanpa pengaruh suhu overaging dapat dilakukan dengan metode dispersi. Pengerasan dispersi merupakan pengerasan melalui proses memasukkan partikel-partikel dispersi dalam bentuk serbuk yang tercampur secara homogen. Partikel dispersi yang digunakan merupakan partikel yang sama sekali tidak larut dalam matriknya. Campuran serbuk logam tersebut dikenai proses kompaksi dan sintering dengan suhu pemanasan sampai mendekati titik cair logam matrik sehingga mengakibatkan terjadi ikatan yang kuat. Partikel dispersi tersebut merupakan rintangan bagi gerakan dislokasi dan semakin banyak partikel akan semakin banyak terjadinya dislokasi. Dislokasi yang semakin banyak mengakibatkan dislokasi semakin rapat dan semakin sulit bergerak sehingga bahan akan semakin keras.

2.4.6 Penguatan besar butir (grain boundary strengthening)

Penguatan dengan cara penghalusan butir (grain refining) terjadi melalui struktur butir. Butir logam merupakan kumpulan sel-satuan yang berorientasi sama. Polikristal memiliki butir-butir yang orientasinya berbeda satu dengan yang lain. Pada saat deformasi terjadi, dislokasi akan bergerak pada bidang slip dan berusaha mencapai permukaan luar. Oleh karena orientasi setiap butir berbeda dengan yang lain, orientasi bidang slip pada butir-butir juga akan berbeda-beda. Sebagai akibatnya pergerakan dislokasi akan terhambat. Gerakan dislokasi yang akan menyeberangi batas butir memerlukan tegangan yang lebih besar sehingga dengan demikian batas butir akan menjadi penghalang dan penghambat gerakan dislokasi. Struktur butir memiliki

batas-batas butir yang merupakan rintangan bagi pergerakan dislokasi. Butir yang semakin halus cenderung akan semakin memperbanyak batas butir. Batas butir yang banyak akan mengakibatkan gerakan dislokasi semakin sukar karena semakin banyak rintangan. Penghalusan butir dapat dilakukan melalui proses pembekuan dan proses rekristalisasi. Penguatan tekstur merupakan peningkatan kekuatan atau kekerasan melalui orientasi kristal. Pembentukan kristal logam agar sel-satuan memiliki orientasi yang mendekati arah tertentu dapat dilakukan dengan cara deformasi plastis, seperti dengan proses pengerolan.

2.5 Proses termomekanik[7]

Proses termomekanik adalah teknik perlakuan logam yang didesain untuk meningkatkan sifat mekanis dengan proses deformasi plastis. Secara umum, proses termomekanik terdiri dari proses pemanasan(Thermal), dan proses mekanik. seperti Thermo – Forging Hammer.

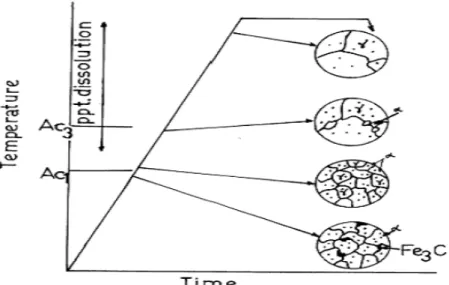

2.5.1 Pemanasan

Pada proses pemanasan, pelat baja dipanaskan hingga temperatur austenit dengan tujuan antara lain untuk melarutkan berbagai paduan yang terdapat dalam baja, dan untuk mencapai besar austenit yang optimum, sehingga dapat mencapai kekuatan baja yang optimum setelah pengerjaan panas. Proses pemanasan awal ini sangat penting dalam menghasilkan sifat mekanis benda jadi karena dengan pemanasan awal dapat diprediksi mikrostruktur akhir yang terbentuk. Selama proses pemanasan yang dilakukan untuk baja karbon rendah pada

temperatur di bawah Ac1, strukturnya adalah ferit dan perlit. Semakin tinggi temperatur melewati Ac1, dibawah Ac3 terjadi transformasi perlit menjadi austenit. Sehingga pada daerah tersebut fasa yang ada adalah austenit dan ferit. Pada temperatur di atas Ac3, seluruh struktur mikro baja bertransformasi menjadi austenit. Hal ini dapat dilihat pada gambar di bawah ini

Gambar 2.5. Pengaruh proses pemanasan pada perubahan struktur mikro baja

2.5.2. Proses Mekanik

Proses mekanik adalah proses pembentukan logam secara plastis dengan mempergunakan gaya tekan untuk mengubah bentuk atau ukuran dari logam yang dikerjakan. Proses ini dapat dikerjakan dengan 2 cara yaitu pengerjaan panas (hot working) dan pengerjaan dingin

(cold working). Banyak cara yang digunakan dalam proses mekanik

seperti; rolling, hammering,extrusi dan darwing.

Pengerjaan panas adalah proses pembentukan logam yang mana proses deformasinya dilakukan pada temperatur tinggi atau diatas suhu rekristalisasi dan deformasi terjadi bersamaan. Dalam proses deformasi pada temperatur tinggi terjadi peristiwa pelunakan yang terus menerus, Hal ini disebabkan karena sifat lunak dan sifat ulet, sehingga gaya pembentukan yang dibutuhkan relatif kecil, serta benda kerja mampu menerima perubahaan bentuk yang besar tanpa retak. Karena itulah keuntungan proses pengerjaan panas biasanya digunakan pada proses-proses pembentukan primer yang dapat memberikan deformasi yang besar, misalnya: proses pengerolan panas, tempa dan ekstrusi.

2. Proses Pengerjaan Dingin

Proses pengerjaan dingin didefinisikan sebagai proses pembentukan yang dilakukan pada daerah temperatur dibawah temperatur rekristalisasi. Dalam praktek memang pada umumnya pengerjaan dingin dilakukan pada temperatur kamar, atau dengan lain perkataan tanpa pemanasan benda kerja. Agar lebih singkat, untuk selanjutnya daerah temperatur dibawah temperatur rekristalisasi disebut saja sebagai daerah temperatur rendah. Pada kondisi ini pada logam yang diderformasi terjadi peristiwa pengrasan regangan. Logam akan bersifat makin keras dan makin kuat tetapi makin getas bila mengalami deformasi.

2.6 Forging Hammer[10]

Hammering adalah Alat pemukul dengan enegi terbatas dimana sebuah objek dengan massa tertentu yang dipengaruhi oleh gravitasi juga fluida

hidrolik bertekanan. Palu pemukul bisa menghantam antara 60 – 150 per menitnya tergantung dari ukuran dan kapasitasnya. Kapasitas mempengaruhi energy yang dihasilkan dari pukulan mesin hammer.

Energi Hammer

Energy dari mesin hammer dapat dilihat dari rumus berikut ini :

…....…….(2.1)

Dimana ;

m= berat Ram( kg) w = energy (J) V = kecepatan (m/s)

H= ketinggian Jatuh palu (m) A= luas penampang ram ( m2 ) P= tekanan Hammer (pascal) Luas Penampang

𝐴𝐴 = 𝜋𝜋𝑟𝑟2………(2.2) Tekanan Hammer

P = 𝜌𝜌 .g.h ………..(2.3) Perubahan Tinggi Spesimen

Δh = hawal - hakhir ………..…….(2.4)

2.7 Pengujian Kekerasan[11]

Kekerasan logam didefinisikan sebagai ketahanan terhadap penetrasi, dan memberikan indikasi cepat mengenai perilaku deformasi .Alat uji kekerasan

menekankan bola kecil, piramida atau kerucut ke permukaan logam dengan beban tertentu, dan bilangan kekerasan ( Brinell atau piramida Vickers) diperoleh dari diameter jejak. Kekerasan dapat dihubungkan dengan kekuatan luluh atau kekuatan tarik logam, Karena sewaktu indentasi, material di sekitar jejak mengalami deformasi plastis mencapai beberapa persen regangan tertentu. Bilangan kekerasan Vickers (VPN) didefinisikan sebagai beban dibagi luas permukaan jejak piramida dan dinyatakan dalam satuan kgf/mm2 dan besarnya sekitar tiga kali tegangan luluh untuk material yang tidak mengalami pengerasan kerja yang berarti. Bilangan kekerasan Brinell (BHN) diberikan oleh persamaan (2.5). Dimana bilangan Brinell didefinisikan sebagai tegangan P/A, dalam satuan kgf/mm2, diamana P adalah beban dan A adalah luas permukaan kutub bola yang membentuk indentasi. Jadi

BHN = 𝑃𝑃/(𝜋𝜋2𝐷𝐷2) �1 − [1 − �𝑑𝑑 𝐷𝐷�

2

]1�2� ………..(2.5)

dimana d adalah diameter jejak dan D adalah diameter indentor. Agar diperoleh hasil yang kosisten maka rasio d/D harus kecil dan diusahakan agar tetap konstan. Dengan begini nilai BHN untuk material lunak adalah sama. Pengujian kekerasan penting, baik untuk pengendalian kerja maupun penelitian, khususnya bilamana diperlukan informasi mengenai getas pada suhu tinggi.

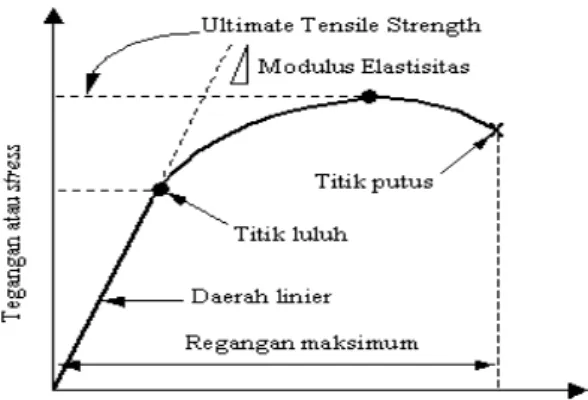

2.8 Pengujian Tarik[11]

Banyak hal yang dapat kita pelajari dari hasil uji tarik. Bila kita terus menarik suatu bahan sampai putus, kita akan mendapatkan profil tarikan yang lengkap berupa kurva seperti digambarkan pada gambar 2.3. Kurva ini menunjukkan hubungan antara tegangan dengan regangan.

Perubahan panjang dalam kurva disebut sebagai regangan teknik(

ε

eng.), yang didefinisikan sebagai perubahan panjang yang terjadi akibat perubahan statik (∆L) terhadap panjang batang mula-mula (L0). Tegangan yang dihasilkan pada proses ini disebut dengan tegangan teknik (σeng), dimana didefinisikan sebagai nilai pembebanan yang terjadi (F) pada suatu luas penampang awal (A0).Gambar 2.6. Kurva tegangan regangan baja

Tegangan normal tesebut akibat gaya tarik dapat ditentukan berdasarkan persamaan (2.6). Ao F = σ .………. (2.6) Dimana:

σ = Tegangan tarik (MPa)

F = Gaya tarik (N)

Ao = Luas penampang spesimen mula-mula (mm2)

Regangan akibat beban tekan statik dapat ditentukan berdasarkan persamaan L L ∆ = ε ………(2.7)

Dimana: ∆L=L-L0 Keterangan:

ε = Regangan akibat gaya tarik

L = Perubahan panjang spesimen akibat beban tekan (mm) Lo = Panjang spesimen mula-mula (mm)

Pada prakteknya nilai hasil pengukuran tegangan pada suatu pengujian tarik pada umumnya merupakan nilai teknik. Regangan akibat gaya tarik yang terjadi, panjang akan menjadi bertambah dan diameter pada spesimen akan menjadi kecil, maka ini akan terjadi deformasi plastis (Nash, 1998). Hubungan antara stress dan strain dirumuskan pada persamaan (2.4)

E = σ / ε ……….. (2.8)

E adalah gradien kurva dalam daerah linier, di mana perbandingan

tegangan (σ) dan regangan (ε) selalu tetap. E diberi nama “Modulus

Elastisitas” atau “Young Modulus”. Kurva yang menyatakan hubungan

antara strain dan stress seperti ini kerap disingkat kurvaSS (SS curve).

Umumnya, limit elastis bukan merupakan definisi tegangan yang jelas, tetapi pada besi tidak murni dan baja karbon rendah, titik awal terjadinya deformasi plastis ditandai dengan penurunan beban secara tiba-tiba yang menunujukan adanya titik luluh atas dan titik luluh bawah. Perilaku luluh ini merupakan karakteristik bebagai jenis logam, khususnya yang memiliki struktur bcc dan mengandung sejumlah kecil elemen terlarut. Untuk material yang tidak memiliki titik luluh yang jelas, berlaku definisi konvensional

mengenai titik awal deformasi plastis, yaitu tegangan uji 0,1 atau 0,2 %. Di sini ditarik garis sejajar dengan bagian elastis kurva tegangan-regangan dari titik dengan regangan 0,2 %.

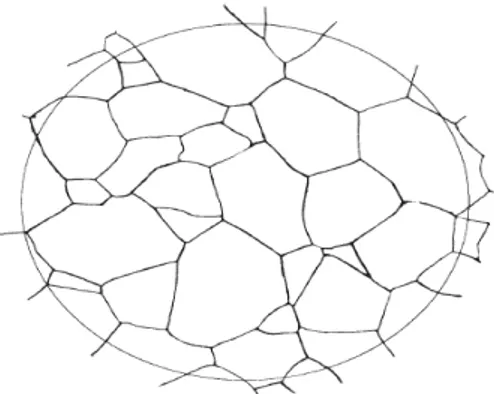

2.9 Perhitungan Diameter Butir[12]

Ada beberapa metode yang dapat dilakukan untuk mengukur besar butir dari struktur mikro suatu material salah satunya adalah metode Planimetri yang dikembangkan oleh Jeffries. Dimana metode ini cukup sederhana untuk menetukan jumlah butir persatuan luas pada bagian-bidang yang dapat dihubungkan pada standar ukuran butir ASTM E 112. Metode planimetri ini melibatkan jumlah butir yang terdapat dalam suatu area tertentu yang dinotasikan dengan NA. Secara skematis proses perhitungan menggunakan

metode ini seperti pada gambar 2.7.

Gambar 2. Perhitungan butiran menggunakan metode planimetri

Jumlah butir bagian dalam lingkaran (Ninside) ditambah setengah jumlah

butir yang bersingungan (Nintercepted) dengan lingkaran dikalikan oleh pengali

Jeffries (f) dapat dituliskan pada persamaan (2.9).

Dimana pengali Jeffries yang dipergunakan tergantung pada perbesaran yang digunakan pada saat melihat struktur mikro dan dapat ditetukan melalui tabel 2.1. Perbesaran (optical micrograph) Pengali Jefrries( f) 1 0.0002 10 0.02 25 0.125 50 0.5 75 1.125 100 2.0 150 4.5 200 8.0 250 12.5 300 18.0 500 50.0 750 112.5 1000 200.0 Sumber: ASTM E 112-96, 2000

Untuk selanjutnya setelah diperoleh nilai NA maka ukuran butir dapat dihitung dengan rumus sebagai berikut