ANALISA KEKASARAN PERMUKAAN 5 (LIMA) JENIS MATERIAL

TERHADAP SATU PAHAT PADA PROSES PEMESINAN

Wina Libyawati, Eko Prasetyo

Dosen Teknik Mesin Fakultas Teknik Universitas Pancasila ABSTRAK

Untuk mendapatkan produk berkualitas dilakukan proses pemesinan yang baik. Kekasaran permukaan adalah salah satu akibat yang disebabkan oleh kondisi pemotongan dari proses pemesinan. Beberapa parameter yang berpengaruh terhadap kekasaran permukaan proses bubut seperti : pendinginan pahat, kedalaman potong, kecepatan potong, gerak makan, geometri pahat potong.

Dengan tujuan mengetahui kekasaran permukaan proses bubut, dilakukan pengujian dengan material St 37, vcn, s45c, stainles steel, fc dalam menghasilkan suatu produk. Pengujian dilakukan untuk menganalisa pengaruh geometri pahat potong, dengan parameter pemesinan yang ditentukan dan konstan, diantaranya kecepatan potong, gerak makan, putaran mesin, kedalaman potong. Pengujian tersebut dialkukan berulang kali dengan memvariasikan geometri pahat potong yang digunakan, bertujuan untuk mengetahui perbedaan pengaruh variasi geometri pahat potong potong tersebut secara teoritis dan empiris kekasaran permukaan proses bubut.

Dengan menggunakan Surftest SJ 201 P/M untuk mendapatkan data kekasaran permukaan hasil proses pembubutan, didapati seberapa besar pengaruh geometri pahat potong terhadap kekasaran permukaan pada proses pembubutan.

Kata kunci: Kekasaran Permukaan, Pahat, Proses Permesinan

I. LATAR BELAKANG PERMASALAHAN

Pada suatu proses pemesinan, khususnya pemotongan pada mesin bubut gerak pemotongan dilakukan oleh pahat. Akibat dari gerak makan yang terjadi, maka terbentuk permukaan benda kerja yang diinginkan.

Gerak makan (fn), diameter benda kerja dan kekerasan material akan mempengaruhi kecepatan potong (Vc) pada proses pemesinan dimana kecepatan potong tersebut dapat menghasilkan suatu permukaan benda kerja yang lebih baik.

Parameter yang mempengaruhi kehalusan permukaan suatu material yaitu meliputi : kecepatan pemakanan (feeding), kedalaman pemotongan, putaran spindle, penggunaan cairan pendingin, jenis material serta geometri dari suatu mata potong. Dimana parameter tersebut dapat menghasilkan kehalusan permukaan yang berbeda.

Kehalusan permukaan memegang peranan penting dalam proses pembubutan

dimana unsur kehalusan permukaan pada suatu material akan mempengaruhi kualitas hasil pembubutan. Pengujian kekasaran permukaan sudah banyak dilakukan dengan berbagai variasi pengujian, antara lain pengujian kekasaran permukaan dengan parameter pemesinan , pendinginan, dan pahat potong. Maka dilakukan penelitian dengan memvariasikan lima material dan satu insert (pahat), terhadap tingkat kekesaran permukaaan material.

II. MAKSUD DAN TUJUAN

Untuk memberi masukan kepada industri atau laboratorium khususnya pengerjaan logam dalam hal pemilihan material yang cocok terhadap satu jenis pahat agar kualitas hasil pemesinan dapat dimaksimalkan. Permukaan yang didapat dari proses pembubutan tersebut sangatlah penting untuk mendapatkan tingkat kehalusan yang maksimum.

Jurnal mekanikal Teknik Mesin S-1 FTUP

III. METODE PENELITIAN

Tujuan Penelitian

Batasan Masalah : 1. Mesin Bubut

2. Benda Kerja St. 37, fc, S45c, stainless steel, dan Vcn. Parameter Permesinan : 3. Vc : 225 m/mnt 4. fn : 0.037 mm/r 5. ap : 0.3,0.25,0.2,0.15,0.1 mm 6. kr : 750 Metode Penulisan 1. Studi Literatur 2. Pengujian 3. Interview Perencanaan 1 : Insert SNMG 120416 – PM/GC4015 Pengujian 1 Proses Pembubutan Ambil Data Pembubutan Tidak Ya Pengujian 2 Kekasaran Permukaan Ambil Data Analisa Data Kesimpulan dan Saran Tahap 1 : Persiapan

Tahap 4 : Analisa Data

Tahap 5 : Penutup Identifikasi material

Tahap 3 : Pengujian kekasaran

Tahap 2 : Persiapan dan Pengujian I

A

Start A

End

Jurnal mekanikal Teknik Mesin S-1 FTUP

IV. DATA HASIL PENGUJIAN

Dari pengujian yang telah dilakukan diperoleh data – data yang menunjang didalam analisa kekasaran permukaan benda kerja hasil pembubutan, diantaranya;

1. Pengujian I.

Merupakan proses pembubutan yang pengambilan datanya berbantukan alat TDA (Turning Data Analisys), untuk mengetahui gaya-gaya potong pada saat proses pembubutan berlangsung. Adapun parameter pemesinan yang digunakan adalah sebagai berikut :

¾ Material St 37, Vcn, Fc, Stainless Steel, dan S45c dengan diameter 35, 22, 20, 22,dan 18.5 mm

¾ Kecepatan potong (Vc) sebesar

225 m/menit.

¾ Gerak makan f = 0.037 mm/r

¾ Putaran mesin (n) = 1200rpm ¾ Kedalaman potong (a) = 0..3, 0.25,

0.2, 0.15, 0.1mm.

¾ Sudut potong utama pahat (Kr) yang digunakan, yaitu; 75°.

2. Pengujian II.

Merupakan pengujian kekasaran permukaan dari 5 jenis material yang telah dibubut, hal ini dilakukan untuk mendapatkan nilai Ra(µm) ( kekasaran permukaan ) setiap 15 mm sepanjang 75mm tiap material, dengan sudut potong utama pahat Kr (º) dan parameter pemesinan yang lain dibuat konstan.

Tabel 4.1 FORM DATA PENGUKURAN KEKASARAN DENGAN Kr (º) 750

Putaran mesin (n) Gerak makan (f)

: 1200 rpm : 0.037 mm/r

Mesin bubut konvensional Pahat Material :YAM-CL40100 G : carbida Ukuran benda Uji Yang

divariasikan Pengukuran kekasaran Ra (μm) Kode Ø It Kr

º

f {mm/ r) 1 2 3 4 5 Rata-rata Standar Deviasi (σ

) Vcn 18.5 250 75º

1.82 2.98 2.93 2.70 2.89 2.32 1.27 S45c 20 250 75º

2.37 2.96 3.36 2.70 2.41 2.76 2.20 Stainless 22 250 75º

0.78 0.84 0.90 1.35 0.96 0.96 0.77 St 37 22 250 75º

1.24 0.93 1.54 1.26 1.14 1.22 0.97 Fc 35 250 75º

2.32 1.68 2.08 1.86 1.86 1.96 1.551. Data Rateoritis dan data Raempiris untuk

material Vcn

Tabel 4.2. Rateoritis dan data Raempiris untuk

material Vcn No Rateoritis Raempiris 1 0,019 1.82 2 0,019 2.98 3 0,019 2.93 4 0,019 2.7 5 0,019 2.89

Akan mempermudah data tabel tersebut dengan menggunakan grafik.

Rateoritis vs Raempiris untuk material Vcn

0 1 2 3 4 0 1 2 3 4 5 6 Pengujian ke-n Ra te o rit is , Ra e m p ir is Rateoritis Raempiris

Gambar. 4.1 Grafik Rateoritis vs Raempiris Untuk

Material Vcn

Jurnal mekanikal Teknik Mesin S-1 FTUP

Dari data diatas untuk material Vcn didapat nilai Rateoritis lebih halus di banding

dengan Raempiris, hal ini dapat dilihat dari nilai

rata-rata antara Rateoritis dan Raempirisnya. Dari

lima pengujian Raempiris didapat pengujian ke

1 didapat nilai Raempiris sebesar 1.82 yang

merupakan nilai terkecil dari Ra hasil pengujian, hal ini disebabkan kondisi pahat masih dalam keadaan baik (belum dipakai untuk proses pembubutan), sedangkan empat pengujian Ra lain rata-rata sama sebesar lebih 2 (μm). Hal ini dimungkinkan sudah terjadi proses pembubutan sebelumnya.

2. Data Rateoritis dan data Raempiris untuk

material S45c

Tabel 4.3. Rateoritis dan data Raempiris untuk

material S45c No Rateoritis Raempiris 1 0,019 2.37 2 0,019 2.96 3 0,019 3.36 4 0,019 2.7 5 0,019 2.41

Akan mempermudah data tabel tersebut dengan menggunakan grafik

Rateoritis vs Raem piris untuk material S45c

0 1 2 3 4 5 0 1 2 3 4 5 6 Pengujian ke-n R a te o rit is , R a e m p ir is Ra teoritis Ra empiris

Gambar. 4.2 Grafik Rateoritis vs Raempiris Untuk

Material S45c

Dari data diatas untuk material S45c didapat nilai Rateoritis lebih halus di banding

dengan Raempiris, hal ini dapat dilihat dari nilai

rata-rata antara Rateoritis dan Raempirisnya. Dari

lima pengujian Raempiris didapat pengujian ke

1 didapat nilai Raempiris sebesar 2.37 yang

merupakan nilai terkecil dari Ra hasil pengujian, hal ini disebabkan kondisi pahat masih dalam keadaan baik ( belum dipakai

untuk proses pembubutan), sedangkan empat pengujian Ra lain rata-rata sama sebesar lebih 2.4 (μm). Hal ini dimungkinkan sudah terjadi proses pembubutan sebelumnya.

3. Data Rateoritis dan data Raempiris untuk

material Stainles Steel

Tabel 4.4. Rateoritis dan data Raempiris untuk

material Stainles Steel

Akan mempermudah data tabel tersebut dengan menggunakan grafik

Rateoritis vs Raempiris untuk material Stainles Steel

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1 2 3 4 5 6 Pengujian ke-n Ra te o ri ti s , R a em p ir is Ra teoritis Ra empiris

Gambar. 4.3 Grafik Rateoritis vs Raempiris Untuk

Material Stainles Steel

Dari data diatas untuk material Stainles Steel didapat nilai Rateoritis lebih halus di

banding dengan Raempiris, hal ini dapat dilihat

dari nilai rata-rata antara Rateoritis dan

Raempirisnya. Dari lima pengujian Raempiris

didapat pengujian ke 1 didapat nilai Raempiris

sebesar 0.78 yang merupakan nilai terkecil dari Ra hasil pengujian, hal ini disebabkan kondisi pahat masih dalam keadaan baik (belum dipakai untuk proses pembubutan), sedangkan empat pengujian Ra lain rata-rata sama sebesar lebih 0.84 (μm). Hal ini dimungkinkan sudah terjadi proses pembubutan sebelumnya. No Rateoritis Raempiris 1 0,019 0.78 2 0,019 0.84 3 0,019 0.9 4 0,019 1.35 5 0,019 0.96

Jurnal mekanikal Teknik Mesin S-1 FTUP

4. Data Rateoritis dan data Raempiris untuk

material St37

Tabel 4.5. Rateoritis dan data Raempiris untuk

material St37

Akan mempermudah data tabel tersebut dengan menggunakan grafik

Rateoritis vs Raempiris Untuk Material St37

0 0.5 1 1.5 2 2.5 3 0 1 2 3 4 5 6 Pengujian ke-n Ra te o ri ti s , R a em p ir is Ra teoritis Ra empiris

Gambar. 4.4 Grafik Rateoritis vs Raempiris Untuk

Material St37

Dari data diatas untuk material St37 didapat nilai Rateoritis lebih halus di banding

dengan Raempiris, hal ini dapat dilihat dari nilai

rata-rata antara Rateoritis dan Raempirisnya. Dari

lima pengujian Raempiris didapat pengujian ke

1 sampai ke 5 nilai Raempiris merupakan

berbeda yang paling lunak dipengaruhi oleh temperatur, pendinginan, persuatif dari Ra hasil pengujian. Hal ini dimungkinkan sudah terjadi proses pembubutan sebelumnya.

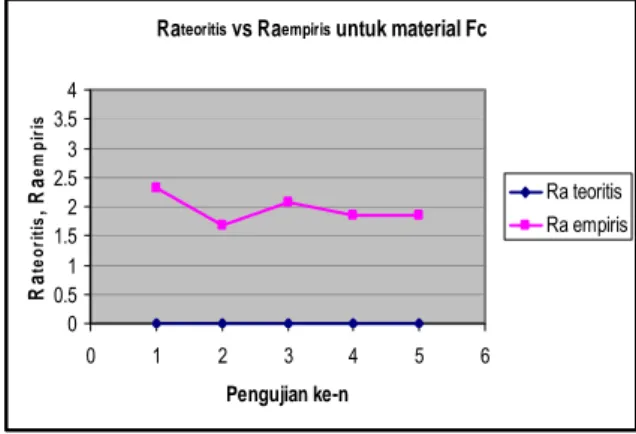

5. Data Rateoritis dan data Raempiris untuk

material Fc

Tabel 4.6. Rateoritis dan data Raempiris untuk

material Fc No Rateoritis Raempiris 1 0,019 2.32 2 0,019 1.68 3 0,019 2.08 4 0,019 1.86 5 0,019 1.86

Akan mempermudah data tabel tersebut dengan menggunakan grafik

Rateoritis vs Raempiris untuk material Fc

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1 2 3 4 5 6 Pengujian ke-n Ra te o rit is, R a em p ir is Ra teoritis Ra empiris

Gambar. 4.5 Grafik Rateoritis vs Raempiris Untuk

Material FC

Dari data diatas untuk material Fc didapat nilai Rateoritis lebih halus di banding

dengan Raempiris, hal ini dapat dilihat dari nilai

rata-rata antara Rateoritis dan Raempirisnya. Dari

lima pengujian Raempiris didapat pengujian ke

1 dan ke 2 lama waktu pengujian sangat mempengaruhi kondisi material, dimana material tersebut cepat terjadi pendinginan sehingga dipengujian ke 4 dan ke 5 lebih halus Raempirisnya daripada pengujian ke 1

dan ke 3. Hal ini dimungkinkan sudah terjadi proses pembubutan sebelumnya.

Tabel 4.7. Rata-rata Rateoritis dan data

Raempiris untuk jenis material

No Jenis Material Rata-rata Ra

teoritis Rata-rata Raempiris 1 Vcn 0,019 2.32 2 S45c 0,019 2.76 3 Stainles Steel 0,019 0.96 4 St37 0,019 1.22 No Rateoritis Raempiris 1 0,019 1.24 2 0,019 0.93 3 0,019 1.54 4 0,019 1.26 5 0,019 1.14

Jurnal mekanikal Teknik Mesin S-1 FTUP

5 FC 0,019 1.96

Akan mempermudah data tabel tersebut dengan menggunakan grafik

Rata-rata Ra

teoritisVs Rata-rata Ra

em pirisUntuk Jenis

Material

0 0.5 1 1.5 2 2.5 3 3.5 4 0 1 2 3 4 5 6 Jenis Material R a ta -r a ta R a te o ri ti s , R a ta -r a ta R a emp iri s Ra teoritis Ra empiris 1.Vcn 2.S45c 3.Stainles 4.St37 5.FcGambar. 4.6 Grafik Rata-rata Rateoritis vs Rata-rata Raempiris Untuk Jenis Material

Dari grafik diatas dapat dilihat rata-rata Raempiris lebih kasar dari pada Rateoritis, hal

ini disebabkan karena Rateoritis dalam

keadaan ideal (kondisi material dan proses pemesinannya tidak dipengaruhi oleh lingkungan sedangkan Raempiris sangat di

pengaruhi oleh faktor lingkungan dan faktor-faktor proses pemesinan) yang dimaksud dengan faktor-faktor pemesinan antara lain : 1. Kondisi keausan pahat .

2. Kondisi operator pada saat menjalankan proses pemesinan.

3. Dan kondisi material.

V. KESIMPULAN

Dari hasil analisa pengujian dapat diperoleh beberapa kesimpulan yang penting, sebagai berikut :

1. Rata-rata kekasaran permukaan Ra teoritis

lebih halus dari pada Raempiris hal ini di

karenakan Rateoritis mengabaikan kondisi

lingkungan sedangkan Raempiris sangat

dipengaruhi oleh kondisi lingkungan termasuk proses pengujiannya.

2. Dilihat dari nilai Raempiris setiap material di

dapat nilai material stainless steel lebih halus dibandingkan dengan material lain, hal ini dikarenakan tingkat kerapatan materialnya lebih baik dibandingkan dengan yang lain.

3. Dari pengujian yang telah dilakukan dengan material pahat carbida SNMG

120416 – PM/GC4015, paling baik digunakan untuk jenis material stainles steel (proses pembubutan) dilihat dari sisi tingkat kehalusan permukaan.

SARAN

Setelah melakukan pengujian kekasaran permukaan ada beberapa saran yang akan dikemukakan oleh penulis , yaitu :

1. Perlu adanya penelitian lebih lanjut tentang umur produksi pahat.

2. Pengujian sebaiknya dilakukan minimal 30 kali pengujian, hal ini dimaksudkan untuk mendapatkan kecukupan pengambilan data.

3. Pengujian kekasaran permukaan dapat dilakukan pada proses pemesinan yang berbeda.

4. Kondisi perlu diperhatikan pada saat melakukan proses pemesinan.

DAFTAR PUSTAKA

1. Rochim T.,” Teori dan Teknologi Proses Pemesinan”, Institut Teknologi Bandung, Bandung,1992

2. Rokhim T., dan Hardjoko, S.W., “ Spesifikasi Metrologi dan control Kualitas Geometrik”, Institut Teknologi Bandung, Bandung, 1985

Jurnal mekanikal Teknik Mesin S-1 FTUP

Vol. 6, No. 1, Januari 2010 3

54

3. M. Khaeron, ST, “Analisis Kekasaran Permukaan Terhadap Perubahan Geometri Pahat Potong Pada Proses Permesinan”, Tugas Akhir Jakarta, 2006 4. Love, G., dan Harun, A.,” Teori dan

Praktek Kerja Logam”, V, Erlangga, Jakarta, 1980

5. Muin, S., “ Dasar – Dasar Perancangan Perkakas dan Mesin – Mesin Perkakas”, Rajawali Pers, Jakarta,1989

6. Machining Process { on-line}. (1999, April, 1, )

http://puslit.petra.ac.id/journals/mechani cal/

7. Sandvik Coromant,” Corokey “, 2nd Edition, Januari 1996

Jurnal mekanikal Teknik Mesin S-1 FTUP