IV. HASIL DAN PEMBAHASAN A. Penelitian Pendahuluan

Pada penelitian pendahuluan ini dilakukan beberapa tahap persiapan bahan baku untuk proses pembuatan produk dan juga analisis proksimat bahan baku utama yaitu tepung kedelai, tepung singkong, dan tepung terigu.

1. Pembuatan Tepung Kedelai

Salah satu kendala dalam pembuatan tepung kedelai adalah citarasa langu yang dihasilkan oleh biji kedelai. Citarasa langu pada kedelai timbul bila terdapat tiga kondisi yaitu adanya udara, air, dan sel kedelai yang pecah. Bau langu disebabkan oleh enzim lipoksigenase yang dapat mengkatalisis reaksi oksidasi asam lemak tidak jenuh sehingga menghasilkan senyawa volatil. Senyawa volatil inilah yang menyebabkan citarasa langu (Hariyadi, 1997). Senyawa penyebab langu tergolong dalam kelompok heksanal dan heksanol (Koswara, 1992). Tahapan pembuatan tepung kedelai pada penelitian ini meliputi tahap pemilihan (sortasi), pengupasan, pengukusan, pengeringan, penggilingan, dan pengayakan. Metode pembuatan tepung kedelai yang digunakan tidak melibatkan tahapan perendaman dan perebusan yang biasanya merupakan rangkaian tahapan pada proses pembuatan tepung kedelai secara umum. Untuk menggantikan tahap perendaman dan perebusan tersebut, dilakukan pengukusan pada 100oC selama 15 menit pada biji kedelai yang telah dikupas kering. Tujuan dari tahap pengukusan ini adalah untuk menginaktivasi enzim lipoksigenase. Pada Gambar 8 dapat dilihat gambar kedelai yang digunakan dan tepung kedelai yang dihasilkan.

Penelitian lain yang mengembangkan teknik pengolahan tepung kedelai (Mustakas et al, 1969) menyimpulkan bahwa inaktivasi enzim lipoksigenase merupakan tahapan yang penting untuk memperoleh tepung kedelai dengan citarasa yang baik. Penelitian ini menyebutkan adanya pembentukan

hidroperoksida selama perendaman kedelai dalam air dan bau tengik pada bungkil kedelai yang direndam hingga mencapai kadar air 25%.

Gambar 8 Biji kedelai var. Baluran (kiri) dan tepung kedelai (kanan).

Pemanasan kering pada suhu 100oC atau penguapan (steaming) kedelai tanpa kulit dapat menginaktivasi lipoksigenase sehingga akan diperoleh tepung kedelai dengan citarasa yang baik setelah proses penggilingan.

2. Pembuatan Tepung Singkong

Proses pembuatan tepung singkong meliputi tahap pengupasan, pembersihan, pemotongan, pencucian dengan air bersih, pemarutan, pengeringan, penggilingan, dan pengayakan. Umbi singkong yang digunakan sebagai bahan baku memiliki usia sekitar 9-11 bulan. Kisaran usia umbi ini dipilih karena pada usia ini umbi singkong memiliki kandungan akumulasi karbohidrat yang maksimum dan sangat baik sebagai bahan baku tepung singkong (Alves, 2001). Pada Gambar 9 dapat dilihat gambar tepung singkong yang dihasilkan.

Gambar 9 Tepung Singkong.

Konsumsi produk-produk bakery seperti roti, biskuit, cookies, dan lain-lain semakin besar sehingga meningkatkan impor gandum untuk pemenuhan tepung terigu di negara tropis dimana gandum tidak dapat tumbuh dengan baik. Untuk itu diperlukan suatu langkah untuk mengatasi permasalahan ini, salah satu solusinya adalah dengan mensubstitusi sebagian atau mengganti tepung terigu dalam pangan dengan tepung atau pati dari umbi, seperti singkong dan ubi jalar, dan serealia seperti sorgum, jagung, dan beras. Diantara semua jenis umbi-umbian, singkong merupakan pilihan yang paling baik karena memiliki rendemen yang tinggi dan harganya yang murah (Morton, 1988 di dalam Akingbala et al, 2009). Di Afrika, telah banyak dikembangkan produk bakery yang terbuat dari tepung komposit (terigu yang dicampur dengan tepung singkong), dengan begitu pendapatan negara dapat meningkat dengan berkurangnya impor gandum dari luar negeri.

3. Karakterisasi Bahan Baku

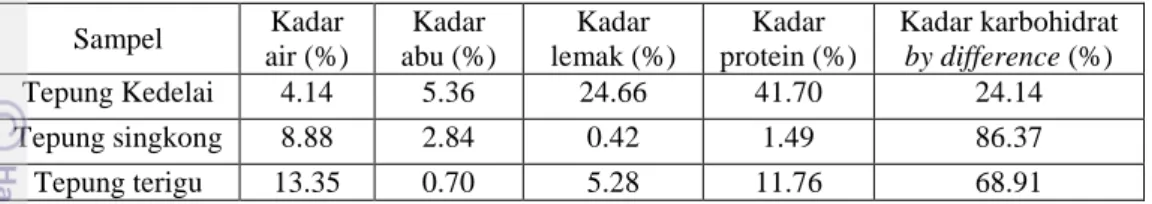

Tahap karakterisasi bahan baku meliputi analisis proksimat bahan baku utama dan penentuan tingkat kematangan pisang yang digunakan. Analisis proksimat terdiri dari analisis kadar air, kadar abu, kadar protein (metode Kjeldahl), kadar lemak metode soxhlet, dan kadar karbohidrat (by difference).

Bahan baku yang dianalisis secara proksimat adalah tepung kedelai, tepung singkong, dan tepung terigu. Hasil analisis dinyatakan dalam % berat kering.

Analisis kadar air dalam bahan pangan sangat penting dilakukan baik untuk bahan pangan segar maupun olahan. Analisis kadar air dalam bahan pangan sering menjadi tidak sederhana karena air dalam bahan pangan berada dalam bentuk terikat secara fisik atau kimia dengan komponen bahan pangan lainnya. Hasil analisis kadar air tepung kedelai yaitu sebesar 4.14 %, kadar air tepung singkong sebesar 8.88 %, dan kadar air tepung terigu sebesar 13.35 %. Abu merupakan residu organik dari proses pembakaran atau oksidasi komponen organik bahan pangan. Kadar abu suatu bahan menunjukkan total mineral yang terkandung dalam bahan tersebut. Hasil analisis kadar abu tepung kedelai sebesar 5.36 %, kadar abu tepung singkong sebesar 2.84 %, dan kadar abu tepung terigu sebesar 0.70 %. Dari data tersebut dapat dilihat bahwa tepung kedelai memiliki kandungan mineral yang paling tinggi dibanding tepung singkong dan tepung terigu, sedangkan tepung terigu memiliki total mineral paling rendah.

Analisis kadar lemak bertujuan untuk mengetahui kandungan lemak dari suatu bahan pangan, terdapat berbagai metode analisis kadar lemak, pada penelitian ini digunakan metode ekstraksi soxhlet. Hasil analisis kadar lemak tepung kedelai sebesar 24.66 %, kadar lemak tepung singkong sebesar 0.42 %, dan kadar lemak tepung terigu sebesar 5.28 %. Analisis protein metode Kjeldahl digunakan untuk menentukan kadar protein kasar dari bahan pangan. Metode ini didasarkan pada pengukuran nitrogen total yang ada dalam contoh. Kadar protein tepung kedelai adalah sebesar 41.70 %, kadar protein tepung singkong sebesar 1.49 %, dan kadar protein tepung terigu sebesar 11.76 %. Karbohidrat merupakan komponen utama bahan pangan yang memiliki sifat fungsional yang penting dalam proses pengolahan pangan. Total karbohidrat ditentukan dengan metode by difference. Kadar karbohidrat tepung kedelai adalah sebesar 24.14 %, kadar karbohidrat tepung singkong sebesar 86.37 %,

dan kadar karbohidrat tepung terigu sebesar 68.91 %. Nilai hasil analisis secara lengkap dapat dilihat pada Tabel 6.

Tabel 6 Data hasil analisis proksimat bahan baku (% bk)

Sampel Kadar air (%) Kadar abu (%) Kadar lemak (%) Kadar protein (%) Kadar karbohidrat by difference (%) Tepung Kedelai 4.14 5.36 24.66 41.70 24.14 Tepung singkong 8.88 2.84 0.42 1.49 86.37 Tepung terigu 13.35 0.70 5.28 11.76 68.91

Terdapat dua macam pisang ambon yang terkenal, yakni pisang ambon hijau dan pisang ambon kuning. Pisang ambon kuning kulitnya kuning menarik jika telah matang, sedangkan pisang ambon hijau kulitnya tetap hijau walaupun telah matang sehingga kurang disukai (Putra, 1994). Penelitian ini menggunakan pisang ambon kuning. Pisang ambon kuning dipilih karena warna daging buah yang putih kekuningan, tidak berbiji, rasanya manis, dan aroma pisangnya yang sangat tajam sehingga dapat menutupi aroma langu yang berasal dari tepung kedelai.

Tingkat kematangan pisang dibagi berdasarkan umur dan bentuknya. Buah yang telah berumur 80 hari diberi istilah ¾ penuh, buah yang berumur 90 hari disebut lewat ¾ penuh, bila sudah mencapai 100 hari dinamakan penuh, dan setelah lebih dari 100 hari disebut retak penuh. Selama pematangan, terjdai perubahan visual pada kulit pisang yang dibedakan berdasarkan indeks warna dari 1-7, yaitu : 1. Hijau tua, 2. Hijau muda, 3. 50% hijau 50% kuning, 4. Kuning agak hijau, 5. Kuning dengan pangkal dan ujung hijau, 6. Kuning penuh, dan 7. Kuning bercak coklat. Penelitian ini menggunakan pisang berwarna kuning dengan pangkal dan ujung hijau, tingkat kematangannya sekitar ¾ penuh. Komposisi buah pisang berubah selama proses pematangan. Ada korelasi antara perbandingan kadar pati dan gula dengan warna kulit. Kandungan pati menurun dari 20-23 % pada daging buah pisang mentah menjadi hanya 1-2 % pada pisang matang penuh, sedangkan kandungan gula

dari 1 % pada pisang mentah menjadi hampir 20 % pada pisang matang (Palmer, 1971).

B. Penelitian Utama

1. Formulasi Produk Pangan Darurat Banana Bars

Formulasi produk pangan darurat menggunakan prinsip kesetimbangan massa. Dalam prinsip kesetimbangan massa, setiap bahan yang masuk (input) harus memiliki jumlah yang setara dengan akumulasi selama proses dan bahan yang keluar atau dihasilkan (output). Tahap formulasi menggunakan dasar dari rancangan percobaan. Penetuan level yang digunakan pada rancangan percobaan dilakukan melalui perhitungan perkiraan nilai target energi sekitar 233 kkal per 50 gram produk (Zoumas et al, 2002) dengan menggunakan data hasil analisis proksimat bahan baku dan literatur komposisi bahan pangan. Sehingga diharapkan formula yang dirancang dapat memenuhi kriteria nilai energi dan densitas kandungan makronutrien pangan darurat yaitu kandungan energi sebanyak 2100 kkal yang terdiri dari 35-45 % lemak dari total energi setara dengan 82-105 g/2100 kkal atau 8-9 g/50 gram produk, 10-15 % protein dari total energi setara dengan 63-80 g2100 kkal atau 9-12 g/50 gram produk dan 40-50 % karbohidrat dari total energi setara dengan 210-262 g/2100 kkal atau 23-29 g/50 gram produk (Zoumas et al, 2002). Asumsi konsumsi produk pangan darurat sebanyak tiga kali dalam sehari, dengan sajian per konsumsi 3

bars (150 gram).

Nilai energi dihitung berdasarkan jumlah makronutrien (protein, lemak, dan karbohidrat) dari setiap bahan penyusun kemudian dikalikan dengan nilai energi masing-masing makronutrien. Protein memiliki nilai energi sebesar 4 kkal/gram, lemak 9 kkal/gram, dan karbohidrat mengandung energi sebesar 4 kkal/gram. Kandungan energi dari setiap bahan penyusun produk pangan darurat dapat dilihat pada Tabel 7.

Berdasarkan rancangan percobaan yang digunakan, didapatkan enam formula sebagai berikut: Formula 1 terbuat dengan rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (1:0), Formula 2 menggunakan rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (0:1), Formula 3 menggunakan rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (1:1), Formula 4 menggunakan rasio tepung kedelai dan pisang (1:1) dan rasio tepung terigu-singkong (1:0), Formula 5 menggunakan rasio tepung kedelai dan pisang (1:1) dan rasio tepung terigu-singkong (0:1), dan Formula 6 menggunakan rasio tepung kedelai dan pisang (1:1) dan rasio tepung terigu-singkong (1:1). Perhitungan perkiraan nilai energi keenam formula dapat dilihat pada Lampiran 1, Lampiran 2, Lampiran 3, Lampiran 4, Lampiran 5, dan Lampiran 6.

Tabel 7 Kandungan makronutrien dan energi bahan penyusun produk pangan darurat

Makronutrien Bahan

penyusun

Energi/100

gr (kkal) Lemak (g) Protein (g) Karbohidrat (g) Air Tepung kedelaia 481.88 23.68 40.05 27.14 3.98 Pisangb 109.80 0.20 1.20 25.80 72.00 Tepung Terigua 373.34 4.58 10.19 72.84 11.78 Tepung Singkonga 357.00 0.39 1.36 87.50 8.16 Gulab 376.00 - - 94.00 5.40 Margarinb 733.00 81.00 0.60 0.40 15.50 a

hasil analisis proksimat

b

Daftar Komposisi Bahan Pangan (Prawiranegara, 1981)

2. Pembuatan Produk dan Optimasi Suhu Pemanggangan

Produk pangan darurat banana bars terbuat dari tepung kedelai, pisang, tepung terigu, tepung singkong, gula, margarin, dan garam. Tahap pertama dalam pembuatan produk ini adalah creaming margarin dan gula selama 10

menit hingga campuran berwarna putih pucat, lalu ditambahkan puree pisang (buah pisang yang telah dihancurkan dengan cara dicincang) kemudian mixing hingga tercampur dan merata. Tahap selanjutnya yaitu penambahan bahan-bahan kering yang telah dicampur secara terpisah. Bahan-bahan-bahan kering terdiri dari tepung kedelai, tepung singkong, tepung terigu, dan garam. Kemudian adonan dicetak dengan cetakan alumunium dengan ukuran 10 cm x 3.3 cm x 1.5 cm. Tahapan terakhir yaitu pemanggangan bars pada suhu 150oC selama 15 menit (Sitanggang, 2008). Produk banana bars dapat dilihat pada Gambar 10.

Gambar 10 Banana Bars.

Produk pangan darurat banana bars ini memiliki karakteristik adonan yang sangat basah karena kadar air pisang yang tinggi. Hal ini menjadi salah satu kendala dalam proses pemanggangan, sehingga harus dilakukan penyesuaian suhu dan perlakuan tambahan yang diperlukan. Pada proses awal, pemanggangan banana bars dilakukan pada suhu 150oC selama 15 menit. Produk yang dihasilkan tidak matang di bagian tengah dan mengalami case

hardening. Penggunaan suhu tinggi menyebabkan kehilangan air pada

permukaan produk terjadi lebih cepat dibandingkan dengan bagian tengah produk sehingga bagian permukaan membentuk lapisan yang menghambat

pengeluaran air dari bagian tengah. Hal inilah yang menyebabkan produk tidak matang dibagian tengah namun keras dibagian luar.

Pada trial selanjutnya suhu pemanggangan diturunkan menjadi 125oC dengan memperpanjang waktu pemanggangan menjadi 25 menit. Masalah yang sama juga terjadi pada suhu pemanggangan ini. Untuk mengatasinya dilakukan pemanggangan secara bertahap dimulai dari suhu 50oC 15 menit lalu 75oC 15 menit kemudian 100oC 10 menit dilanjutkan 125oC 10 menit. Tujuan pemanggangan secara bertahap adalah mengeluarkan sebagian besar air dari produk. Dengan pemanasan pada suhu rendah kemudian secara bertahap naik diharapkan air yang terperangkap pada bagian tengah produk dapat dikeluarkan sehingga produk memiliki kadar air dan tekstur yang baik, kisaran kadar air yang diinginkan sekitar 5 %.

Pada trial selanjutnya dilakukan pengurangan ketebalan bars menjadi setengah dan sepertiganya (0.75 cm dan 0.5 cm) dengan perlakuan suhu 50oC 15 menit lalu 75oC 25 menit kemudian 100oC 25 menit diteruskan 110oC 20 menit. Hasilnya produk bars kering bagian dalamnya namun alot di bagian luar, kemudian dicoba untuk dilakukan pengeringan dengan menggunakan oven pengering pada suhu 70-80oC selama 2-3 jam. Proses ini dapat meningkatkan kerenyahan produk bars namun dari segi harga produksi mahal.

Selanjutnya dilakukan kembali trial tanpa menggunakan oven pengering dengan suhu pemanggangan pada 130oC selama 30 menit, tekstur yang dihasilkan sangat renyah namun rasa yang dihasilkan menjadi pahit karena gosong. Lalu dilakukan juga trial dengan suhu pemanggangan 100oC 40 menit dilanjutkan 120oC 20 menit. Produk bars dengan proses ini memiliki tekstur yang cukup baik dan dapat diterima. Penggunaan kombinasi suhu ini dapat menghasilkan produk dengan kadar air yang diinginkan yaitu sekitar 5 %. Suhu 100oC selama 40 menit dapat mengeluarkan sebagian besar air dari produk tanpa menyebabkan case hardening kemudian suhu 120oC selama 20 menit bertujuan untuk mengeluarkan air tahap lanjutan dan mematangkan produk. Akhirnya proses pemanggangan pada suhu ini diputuskan menjadi suhu

pemanggangan akhir yang digunakan untuk memproduksi produk banana

bars.

Permasalahan utama bagian tengah produk yang agak basah juga dapat disebabkan oleh metode kriming. Ada dua jenis metode pembuatan krim, yaitu

two method dan three-stage method. Proses pembuatan krim two stage-method adalah pembuatan krim dengan mencampur lemak, gula, emulsifying agent dan komponen minor lainnya selain pengembang menjadi satu.

Pencampuran dilakukan selama 4-10 menit sampai bahan padatannya terlarut dan membentuk krim. Setelah itu tepung dan bahan pengembang dicampurkan. Proses pembuatan krim two stage-method akan memberikan hasil yang kompak pada krim. Kualitas krim yang dihasilkan dilihat dari banyaknya udara yang terinkorporasi di dalam krim. Udara disini berfungsi untuk mendispersikan komponen lainnya pada saat penambahan bahan lainnya. Oleh karena itu, ikatan jaringan antar bahan juga kuat yang akhirnya mempengaruhi penampakan produk (warna lebih gelap) dan memberikan kondisi yang agak basah pada bagian tengah produk (Matz and Matz, 1978). Three-stage method adalah metode pembuatan krim dengan membedakan penambahan pewarna, flavor, dan garam. Langkah pertama pembuatan krim diawali dengan mencampurkan bahan-bahan cair seperti lemak, air, dan shortening. Selanjutnya, ditambahkan dengan pewarna, flavor, dan garam, dilanjutkan dengan penambahan bahan pengembang.

Bila dilihat dari pengertian kedua metode, maka metode kriming pada penelitian ini mendekati metode two-stage method yaitu mencampur gula dan lemak untuk membentuk krim kemudian dilanjutkan dengan penambahan bahan kering. Tahap pembuatan krim ini menyebabkan pemerangkapan udara yang berfungsi untuk mendispersikan komponen lain pada saat penambahan bahan lainnya. Komponen lain yang dimaksud salah satunya adalah air. Karena ikatan jaringan yang terbentuk sangat kuat menyebabkan air dalam adonan sulit untuk keluar ketika terjadi penetrasi panas saat pemanggangan. Sehingga kondisi produk banana bars ini menjadi agak basah pada bagian tengah.

3. Hasil Analisis Statistik

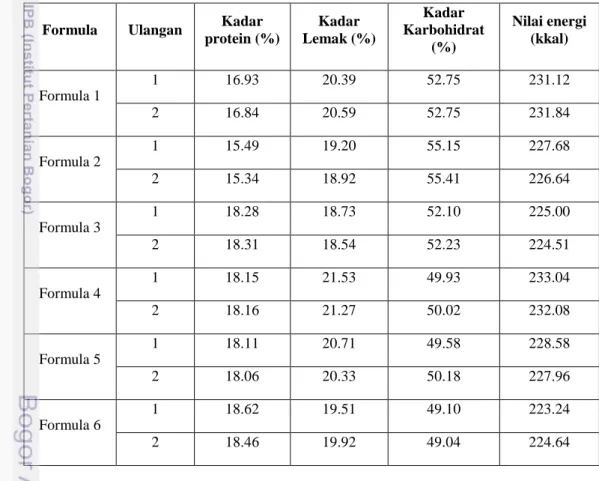

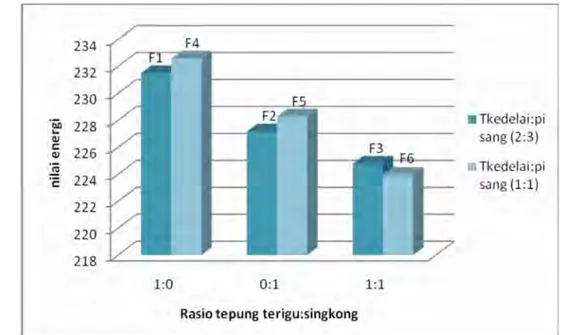

Keenam formula produk banana bars kemudian dibuat prototype nya sebanyak dua kali ulangan dan dianalisis proksimat yang terdiri dari kadar air, kadar abu, kadar protein, kadar lemak, dan kadar karbohidrat. Berdasarkan data hasil analisis proksimat dilakukan perhitungan nilai kandungan energi aktual produk per 50 gram. Kandungan makronutrien dan energi tiap formula dapat dilihat pada Tabel 8.

Tabel 8 Kandungan makronutrien dan energi tiap formula/50 gram produk

Formula Ulangan Kadar protein (%) Kadar Lemak (%) Kadar Karbohidrat (%) Nilai energi (kkal) 1 16.93 20.39 52.75 231.12 Formula 1 2 16.84 20.59 52.75 231.84 1 15.49 19.20 55.15 227.68 Formula 2 2 15.34 18.92 55.41 226.64 1 18.28 18.73 52.10 225.00 Formula 3 2 18.31 18.54 52.23 224.51 1 18.15 21.53 49.93 233.04 Formula 4 2 18.16 21.27 50.02 232.08 1 18.11 20.71 49.58 228.58 Formula 5 2 18.06 20.33 50.18 227.96 1 18.62 19.51 49.10 223.24 Formula 6 2 18.46 19.92 49.04 224.64

Nilai energi ini kemudian menjadi respon untuk analisis secara statistik dengan menggunakan model Rancangan Faktorial dengan dua faktor. Namun, terdapat berbagai faktor lain selain faktor nilai energi yang digunakan sebagai alat pengambil keputusan formula terpilih. Hasil pengolahan data secara

statistik menunjukkan bahwa faktor rasio tepung kedelai-pisang menunjukkan pengaruh yang tidak nyata pada taraf signifikansi 5 % terhadap respon nilai energi. Untuk faktor rasio tepung terigu-tepung singkong terhadap respon nilai energi berpengaruh nyata pada taraf signifikansi 5 %. Interaksi antara kedua faktor tidak memberikan pengaruh yang nyata terhadap respon nilai energi. Hasil pengolahan data statistik secara lengkap dapat dilihat pada Lampiran 7. Apabila dilihat dengan uji lanjut Duncan pada Lampiran 7, terlihat bahwa masing-masing taraf pada rasio tepung terigu-tepung singkong memberikan pengaruh nilai energi yang berbeda nyata, terlihat dari huruf yang berbeda-beda untuk masing-masing taraf rasio tepung terigu-tepung singkong. Sehingga formula 4 berbeda nyata dari formula lainnya namun tidak berbeda nyata dengan formula 1, formula 5 berbeda nyata dari formula lainnya namun tidak berbeda nyata dengan formula 2, formula 3 berbeda nyata dari formula lainnya namun tidak berbeda nyata dengan formula 6 seperti terlihat pada Gambar 11.

Gambar 11 Hasil uji lanjut Duncan untuk faktor rasio tepung terigu:singkong.

Ada banyak faktor yang menjadi pertimbangan untuk mengambil keputusan formula terpilih selain nilai energi, misalnya dari segi ekonomis yaitu harga dan segi teknis yaitu proses pembuatan. Faktor rasio tepung

kedelai-pisang tidak memberikan pengaruh yang nyata terhadap respon nilai energi maka diputuskan untuk mengambil faktor rasio antara tepung kedelai-pisang 2:3. Pemilihan faktor rasio antara tepung kedelai-kedelai-pisang 2:3 didasarkan pada pertimbangan harga yang lebih murah. Nilai rasio ini akan digunakan dalam pembuatan formula yang akan diuji secara organoleptik. Faktor rasio tepung terigu-tepung singkong tetap digunakan ketiga levelnya untuk menentukan jenis formula yang paling disukai.

4. Hasil Uji Sensori

Setelah uji secara statistik, dilakukan uji organoleptik rating hedonik menggunakan 30 panelis semi terlatih untuk menentukan formula terpilih yang akan memasuki tahapan pendugaan umur simpan. Formula yang memasuki tahap organoleptik adalah Formula 1 (rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (1:0)), Formula 2 (rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (0:1)), dan Formula 3 (rasio tepung kedelai dan pisang (2:3) dan rasio tepung terigu-singkong (1:1)). Atribut yang diuji adalah atribut aroma, rasa, tekstur, dan overall.

Tujuan uji organoleptik tahap ini adalah untuk mengetahui ada atau tidaknya perbedaan tingkat kesukaan panelis terhadap ketiga formula yang mengandung rasio tepung terigu-tepung singkong berbeda. Uji rating hedonik ini menggunakan skala 1-5 (1: sangat tidak suka, 2: tidak suka, 3: netral, 4: suka, 5: sangat suka). Form uji hedonik terdapat pada Lampiran 8 dan hasil pengolahan data organoleptik dapat dilihat secara lengkap pada Lampiran 9. Pada Tabel 9 dapat dilihat nilai rataan skor panelis untuk keempat atribut sensori.

Tabel 9 Nilai rataan skor panelis untuk keempat atribut sensori Atribut Sensori F1 F2 F3 Aroma 3.6 3.5 3.6 Rasa 3.7 3.5 3.6 Tekstur 2.7 2.9 3.0 Overall 3.2 3.3 3.5 4.1 Atribut Aroma

Salah satu pengujian kesukaan produk pangan dapat dilakukan dengan pengujian aroma. Aroma suatu makanan dapat dinilai dengan indera penciuman/pembau. Aroma makanan banyak menetukan kelezatan makanan tersebut dan pembauan dapat mengenal enak tidaknya satu makanan (Winarno, 1997). Hasil analisis ragam seperti dapat dilihat pada Lampiran 9 menunjukkan bahwa ketiga formula tidak berbeda secara nyata terhadap kesukaan panelis untuk atribut aroma.

4.2 Atribut Rasa

Rasa merupakan faktor penting dalam menentukan penerimaan konsumen terhadap produk tertentu setelah faktor warna produk. Pengujian rasa pada makanan banyak melibatkan lidah (Winarno, 1997). Hasil analisis ragam seperti dapat dilihat pada Lampiran 9 menunjukkan bahwa ketiga formula tidak berbeda secara nyata terhadap kesukaan panelis untuk atribut rasa.

4.3 Atribut Tekstur

Tekstur merupakan salah satu hal penting yang berpengaruh pada penerimaan konsumen selain atribut aroma, rasa, dan warna. Tekstur berkaitan dengan proses konsumsi pangan. Hasil analisis ragam seperti

dapat dilihat pada Lampiran 9 menunjukkan bahwa ketiga formula tidak berbeda secara nyata terhadap kesukaan panelis untuk atribut tekstur.

4.4 Atribut Overall

Penentuan formula terpilih didasarkan pada atribut overall. Atribut

overall menggambarkan tingkat penerimaan panelis secara menyeluruh

terhadap produk, baik dari segi aroma, rasa maupun tekstur. Hasil analisis ragam seperti dapat dilihat pada Lampiran 9 menunjukkan bahwa ketiga formula tidak berbeda secara nyata terhadap kesukaan panelis untuk atribut

overall.

Berdasarkan hasil keseluruhan uji organoleptik dapat ditarik kesimpulan bahwa substitusi atau penggantian tepung terigu dengan tepung singkong sebagai bahan baku banana bars tidak memberikan perbedaan penerimaan panelis, hal ini menunjukkan bahwa penggunaan bahan lokal memiliki potensi yang sangat besar untuk produk pangan darurat sehingga produk ini juga dapat dikembangkan dan diproduksi oleh daerah. Pembuatan produk pangan darurat oleh daerah akan meningkatkan ketahanan pangan daerah tersebut dalam menghadapi situasi darurat karena bencana. Selain itu, penggunaan bahan lokal dapat menekan harga produksi produk pangan darurat. Namun, dengan mempertimbangkan segala aspek baik dari segi ekonomis maupun teknis diputuskan untuk memilih Formula 3 (dengan rasio tepung kedelai pisang (2:3) dan rasio tepung terigu singkong (1:1)) sebagai formula terpilih yang akan memasuki tahap pendugaan umur simpan.

Formula 3 yang akan memasuki tahap pendugaan umur simpan kemudian dianalisis kembali untuk mengetahui kandungan nilai energi akhir. Produk akhir ini memiliki kadar air sebesar 4.87 %, kadar abu sebesar 3.38 %, kadar protein sebesar 16.31 %, kadar lemak sebesar 18.94

%, dan kadar karbohidrat sebesar 56.5 %. Jumlah makronutrien dan kandungan energinya dapat dilihat pada Tabel 10.

Berdasarkan data pada Tabel 10, terlihat bahwa produk pangan darurat banana bars telah memenuhi persyaratan kandungan makronutrien yaitu terdiri dari 35-45 % lemak, 10-15 % protein dan 40-50 % karbohidrat dari total energi (Zoumas et al., 2002). Persentase kandungan makronutrien produk ini memasuki kisaran yang disyaratkan. Produk banana bars mengandung 14.15 % protein dari total energi, 36.92 % lemak dari total energi, dan 48.94 % karbohidrat dari total energi. Total energinya sebesar 230.85 kkal/50 gram produk.

Tabel 10 Jumlah Makronutrien dan Kandungan Energi Formula Terpilih / 50 gram produk

Kadar air (g) Kadar Protein (g) Kadar Lemak (g) Kadar Kabohidrat (g) Nilai Energi (kkal) 2.435 8.155 9.47 28.25 230.85 Nilai energi makronutrien (kkal) 32.62 85.23 113 % makronutrien dari total energi 14.15 % 36.92 % 48.94 %

Menurut peraturan Badan Pengawas Obat dan Makanan RI pada tahun 2003 mengenai Pedoman Pelabelan Pangan, terdapat beberapa klaim mengenai kandungan gizi. Klaim tersebut terbagi menjadi pangan berkalori, pangan rendah kalori, pangan kurang kalori dan pangan tanpa kalori. Pangan berkalori apabila pangan tersebut dapat memberikan minimum 300 kkal per hari. Pangan rendah kalori apabila pangan tersebut mengandung kurang atau sama dengan 40 kkal per saji. Pangan kurang kalori apabila pangan tersebut sedikitnya mengandung 25% kalori lebih rendah dari jumlah kalori dalam pangan sejenis per saji. Pangan tanpa kalori apabila pangan tersebut mengandung kurang dari 5 kkal per saji. Produk pangan darurat banana bars memiliki kandungan energi 230.85/50 gram atau setara dengan 2077.65 kkal/hari, nilai total energi produk ini

telah melampaui nilai energi minimum yang ditetapkan oleh BPOM sehingga pangan ini dapat disebut sebagai pangan berkalori.

5. Perubahan Mutu Produk selama Penyimpanan

Penyimpangan suatu produk dari mutu awalnya disebut deteriorasi. Produk pangan mengalami deteriorasi segera setelah diproduksi. Reaksi deteriorasi dimulai dengan persentuhan produk dengan udara, oksigen, uap air, cahaya atau akibat perubahan suhu. Reaksi ini dapat pula diawali oleh hentakan mekanis seperti vibrasi, kompresi, dan abrasi. Tingkat deteriorasi produk dipengaruhi oleh lamanya penyimpanan (Arpah, 2001).

Reaksi deteriorasi pada produk pangan dapat disebabkan oleh faktor intrinsik maupun ekstrinsik yang selanjutnya akan memicu reaksi di dalam produk berupa reaksi kimia, reaksi enzimatis atau lainnya seperti proses fisik dalam bentuk penyerapan uap air atau gas dari sekeliling. Ini akan menyebabkan perubahan-perubahan terhadap produk yang meliputi: perubahan tekstur, flavor, warna, penampakan fisik nilai gizi, mikrobiologis maupun makrobiologis (Arpah, 2001).

5.1 Parameter Kadar Air

Air merupakan komponen utama dalam bahan makanan yang mempengaruhi rupa, tekstur maupun citarasa bahan. Kandungan air dalam bahan makanan ikut menentukan penerimaan suatu bahan makanan, kesegaran, dan daya tahan suatu bahan (Winarno, 1997). Selama penyimpanan, kadar air produk banana bars cenderung mengalami kenaikan. Pada keadaan awal, kadar air produk ini sebesar 4.87 %. Setelah penyimpanan selama 28 hari, kadar air produk naik hingga mencapai 8.38 %. Pola perubahan kadar air pada produk yang disimpan di 37oC cenderung tidak konstan namun mengalami kenaikan. Sedangkan pola kenaikan kadar

air pada produk yang disimpan di suhu 45oC dan 50oC memiliki kecenderungan yang sama. Pada akhir masa penyimpanan, produk yang disimpan pada suhu 37oC memiliki kadar air sebesar 7.93 %. Produk yang disimpan pada suhu 45oC memiliki nilai kadar air sebesar 7.835 %, sedangkan produk yang disimpan pada suhu 50oC memiliki kadar air sebesar 8.38 %.

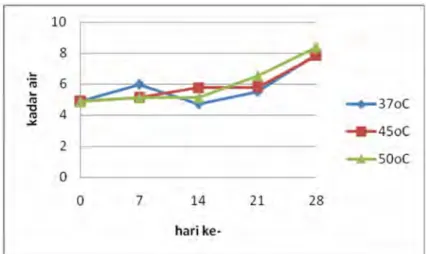

Peningkatan kadar air dapat meningkatkan laju reaksi deteriorasi dengan cepat. Produk pangan dapat dikelompokkan menjadi dua kelompok dalam hubungannya dengan perubahan kadar air selama penyimpanan yaitu : pertama, produk pangan yang menyerap uap air dan kedua adalah produk pangan yang mengalami kehilangan kandungan air. Makanan kering mengalami kerusakan jika menyerap uap air yang berlebihan. Kerusakan ini cukup kompleks karena dapat melibatkan atau memicu berbagai jenis reaksi deteriorasi lain yang sensitif terhadap perubahan aw. Beberapa reaksi dapat berlangsung secara spontan seperti reaksi pencoklatan non-enzimatis, reaksi oksidasi dan reaksi pembentukan off-flavor yang dapat menurunkan mutu pangan (Arpah, 2001). Nilai peningkatan kadar air selama penyimpanan dapat dilihat pada Tabel 11. Pola kenaikan kadar air selama penyimpanan dapat dilihat pada Gambar 12.

Tabel 11 Nilai peningkatan kadar air selama penyimpanan

Suhu Hari ke- Kadar

air (%) Suhu Hari ke-Kadar air (%) Suhu Hari ke-Kadar air (%) 0 4.87 0 4.87 0 4.87 7 5.98 7 5.10 7 5.11 14 4.72 14 5.76 14 5.14 21 5.52 21 5.79 21 6.52 37oC 28 7.93 45oC 28 7.84 50oC 28 8.38

Gambar 12 Grafik Pola Kenaikan Kadar Air selama Penyimpanan

5.2 Parameter Aktifitas Air (aw)

Kandungan air dalam bahan pangan mempengaruhi daya tahan pangan terhadap serangan mikroba, yang dinyatakan dengan aw, yaitu jumlah air bebas yang dapat dipergunakan oleh mikroorganisme untuk pertumbuhannya ataupun untuk reaksi kimiawi. Berbagai mikroorganisme mempunyai aw minimum agar dapat tumbuh dengan baik. Namun nilai aw juga dapat mempengaruhi berbagai reaksi yang terjadi dalam pangan seperti oksidasi lipid, pencoklatan non-enzimatik, reaksi hidrolitik dan aktivitas enzim (Winarno, 1997). Sehingga nilai aw menjadi suatu hal yang sangat penting yang menentukan tingkat keawetan suatu produk pangan.

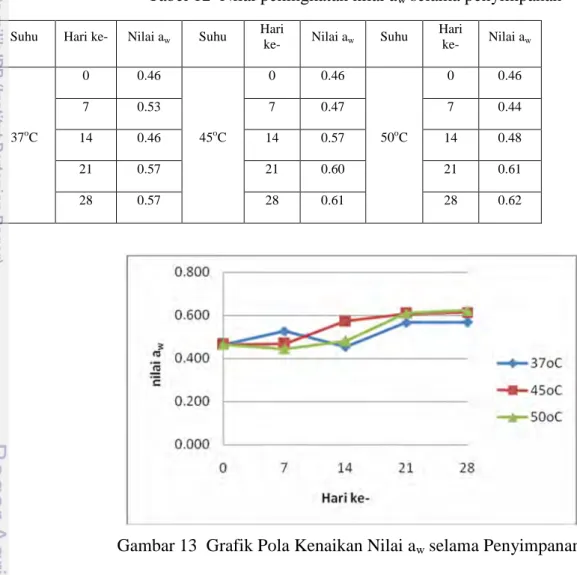

Nilai aw pada produk awal sebelum disimpan adalah 0.464. Kemudian selama penyimpanan 28 hari nilai aw produk yang disimpan di ketiga suhu (37oC, 45oC, dan 50oC) mengalami kenaikan. Pola kenaikan cenderung stabil, tidak mengalami fluktuasi yang besar. Pada akhir masa penyimpanan, produk yang disimpan pada suhu 37oC memiliki awsebesar 0.568. Produk yang disimpan pada suhu 45oC memiliki nilai aw sebesar 0.613, sedangkan produk yang disimpan pada suhu 50oC memiliki aw sebesar 0.623. Nilai aw meningkat seiring dengan peningkatan kadar air walaupun tidak berbanding secara lurus. Peningkatan kadar air yang tinggi

tidak menentukan kenaikan nilai aw yang juga tinggi. Nilai aw mencerminkan air bebas yang ada dalam bahan pangan. Makin tinggi nilai aw dapat memicu kerusakan secara mikrobiologis maupun kimiawi. Batas nilai aw pada produk kering yaitu pada aw sekitar 0.6 untuk mencegah kerusakan mikrobiologis oleh khamir osmofilik. Pola kenaikan nilai aw selama penyimpanan dapat dilihat pada Gambar 13. Nilai peningkatan nilai aw selama penyimpanan dapat dilihat pada Tabel 12.

Tabel 12 Nilai peningkatan nilai aw selama penyimpanan Suhu Hari ke- Nilai aw Suhu

Hari

ke- Nilai aw Suhu

Hari ke- Nilai aw 0 0.46 0 0.46 0 0.46 7 0.53 7 0.47 7 0.44 14 0.46 14 0.57 14 0.48 21 0.57 21 0.60 21 0.61 37oC 28 0.57 45oC 28 0.61 50oC 28 0.62

5.3 Parameter Tekstur Objektif

Tekstur makanan adalah sifat fisik yang berasal dari struktur makanan dan berhubungan dengan bentuk, pemecahan dan aliran karena gaya yang diberikan (sifat reologi), dan diukur secara subjektif dengan indera pengecap, pendengar, dan penglihat. Tekstur makanan juga dapat diukur secara objektif sebagai fungsi dari massa, jarak, tekanan, dan waktu (Sitanggang, 2008). Tekstur suatu produk pangan merupakan salah satu faktor penting yang mempengaruhi penerimaannya oleh konsumen. Setiap jenis produk bakery memiliki variasi berdasarkan karakteristik teksturnya, tidak hanya berdasarkan komposisi dan sifat fisik bahan penyusunnya namun juga ukuran dan bentuk udara yang terkandung didalamnya (Coppock dan Cornford, 1960). Pengukuran tekstur secara objektif untuk produk banana bars ini menggunakan alat Rheoner dengan probe jarum. Atribut yang diukur adalah kekerasan/keteguhan (hardness/firmness) yaitu menunjukkan kemampuan untuk mempertahankan bentuknya bila dikenai suatu gaya. Spesifikasi pengaturan alat ini dapat dilihat pada Lampiran 10.

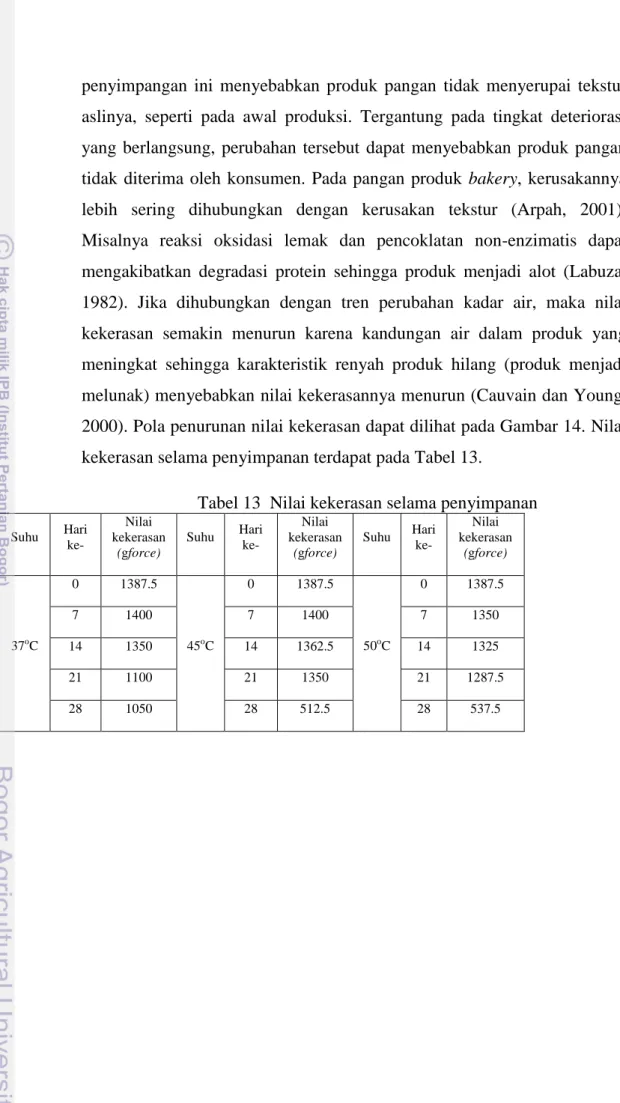

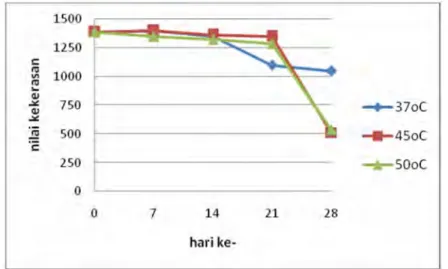

Pada keadaan awal, nilai kekerasan produk ini sebesar 1387.5 gramforce. Setelah penyimpanan selama 28 hari, nilai kekerasan produk turun hingga mencapai 512.5 gramforce. Pola perubahan nilai kekerasan pada produk yang disimpan di 37oC cenderung menurun namun tidak tajam. Sedangkan pola penurunan nilai kekerasan pada produk yang disimpan di suhu 45oC dan 50oC memiliki kecenderungan yang mirip. Pada akhir masa penyimpanan, produk yang disimpan pada suhu 37oC memiliki nilai kekerasan sebesar 1050 gramforce. Produk yang disimpan pada suhu 45oC memiliki nilai kekerasan sebesar 512.5 gramforce, sedangkan produk yang disimpan pada suhu 50oC memiliki nilai kekerasan sebesar 537.5 gramforce. Perubahan pada tekstur akibat reaksi deteriorasi dapat berupa : a). pengempukan; b). retrogradasi; c). stalling; d). perubahan kekentalan; e). pengendapan; f). perubahan stabilitas dan pecahnya emulsi; g). pemasiran dan masih banyak lagi penyimpangan lainnya.

Penyimpangan-penyimpangan ini menyebabkan produk pangan tidak menyerupai tekstur aslinya, seperti pada awal produksi. Tergantung pada tingkat deteriorasi yang berlangsung, perubahan tersebut dapat menyebabkan produk pangan tidak diterima oleh konsumen. Pada pangan produk bakery, kerusakannya lebih sering dihubungkan dengan kerusakan tekstur (Arpah, 2001). Misalnya reaksi oksidasi lemak dan pencoklatan non-enzimatis dapat mengakibatkan degradasi protein sehingga produk menjadi alot (Labuza, 1982). Jika dihubungkan dengan tren perubahan kadar air, maka nilai kekerasan semakin menurun karena kandungan air dalam produk yang meningkat sehingga karakteristik renyah produk hilang (produk menjadi melunak) menyebabkan nilai kekerasannya menurun (Cauvain dan Young, 2000). Pola penurunan nilai kekerasan dapat dilihat pada Gambar 14. Nilai kekerasan selama penyimpanan terdapat pada Tabel 13.

Tabel 13 Nilai kekerasan selama penyimpanan

Suhu Hari ke-Nilai kekerasan (gforce) Suhu Hari ke-Nilai kekerasan (gforce) Suhu Hari ke-Nilai kekerasan (gforce) 0 1387.5 0 1387.5 0 1387.5 7 1400 7 1400 7 1350 14 1350 14 1362.5 14 1325 21 1100 21 1350 21 1287.5 37oC 28 1050 45oC 28 512.5 50oC 28 537.5

Gambar 14 Grafik Pola Penurunan Nilai Kekerasan selama Penyimpanan.

5.4 Parameter Organoleptik

Penilaian parameter organoleptik adalah untuk menentukan tingkat penerimaan konsumen terhadap suatu produk. Pengujian organoleptik yang dilakukan adalah uji rating hedonik. Uji hedonik dilakukan selama penyimpanan dengan parameter yang diuji yaitu aroma, rasa, dan tekstur. Skala yang digunakan adalah skala 1-7 (1 = sangat tidak suka, 2 = tidak suka, 3 = agak tidak suka, 4 = netral, 5 = agak suka, 6 = suka, 7 = sangat suka).

a. Atribut Aroma

Pada awal penyimpanan, skor kesukaan panelis terhadap atribut aroma produk banana bars yang disimpan pada tiga suhu penyimpanan (37oC, 45oC, dan 50oC) berkisar pada skor kesukaan 5.1 (agak suka). Setelah mengalami penyimpanan selama 28 hari, skor kesukaan terhadap atribut aroma banana bars yang disimpan pada suhu 37oC dan 45oC cenderung memiliki pola menurun yang mirip, sedangkan pola penurunan mutu produk yang disimpan pada suhu 50oC agak lebih tajam

dibandingkan kedua suhu penyimpanan lainnya. Skor kesukaan produk yang disimpan pada suhu 37oC memiliki pola penurunan yang sedikit, skor kesukaannya berkisar 5.1 (agak suka) – 4.6 (agak suka). Produk yang disimpan pada suhu 45oC memiliki pola menurun yang agak tajam, skor kesukaannya berkisar dari 5.1 (agak suka)– 4.3 (netral) dan produk yang disimpan pada suhu 50oC menurun dari 5.1 (agak suka) – 3.8 (netral).

Perubahan aroma adalah masalah yang sensitif di dalam produk pangan, hal ini disebabkan daya deteksi oleh sel-sel pembau di dalam hidung yang mampu mencium bau yang terbentuk meskipun pada konsentrasi yang sangat rendah. Terbentuknya beberapa molekul

off-flavor pada produk akan dapat dengan segera merusak off-flavor secara

keseluruhan. Reaksi deteriorasi yang banyak menyebabkan penurunan mutu produk pangan setelah produksi adalah reaksi oksidasi lemak yang menyebabkan terbentuknya komponen volatil yang bertanggung jawab terhadap timbulnya off-flavor. Penyebab reaksi oksidasi adalah oksigen yang terdapat di udara, peroksida, suhu, logam dan oksidator lainnya.

Suhu merupakan salah satu faktor yang berpengaruh terhadap perubahan mutu makanan. Semakin tinggi suhu penyimpanan maka laju reaksi berbagai senyawaan kimia akan semakin cepat. Produk banana

bars mengandung lemak yang cukup tinggi, sebagian besar berasal dari

margarin dan tepung kedelai. Semakin tinggi suhu penyimpanan maka reaksi oksidasi lemak akan semakin cepat berlangsung dan dengan demikian akan semakin cepat terjadi ketengikan (Syarief, 1993). Perubahan nilai aw juga memiliki pengaruh terhadap oksidasi. Pada aw rendah (di bawah nilai aw monolayer) laju oksidasi menurun dengan meningkatnya aw. Laju reaksi oksidasi ini mendekati minimum sekitar aw monolayer kemudian laju oksidasi kembali meningkat dengan meningkatnya aw (Labuza, 1975). Pengaruh aw terhadap oksidasi lipid adalah dengan mempengaruhi konsentrasi dari radikal bebas yang

menginisiasi reaksi. Jumlah air yang tersedia juga mempengaruhi derajat kontak dan mobilisasi reaktan (Leung, 1987). Pada Gambar 15 dapat dilihat pola penurunan skor kesukaan panelis terhadap atribut aroma. Penurunan skor kesukaan parameter organoleptik atribut aroma dapat dilihat pada Tabel 14.

Tabel 14 Penurunan skor parameter organoleptik atribut aroma

Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan 0 5.1 0 5.1 0 5.1 7 4.9 7 4.6 7 4.4 14 5.0 14 4.9 14 4.6 21 4.8 21 4.6 21 3.9 37oC 28 4.6 45oC 28 4.3 50oC 28 3.8

Gambar 15 Grafik Uji Organoleptik Perubahan Tingkat Kesukaan terhadap Atribut Aroma pada 3 suhu penyimpanan.

b. Atribut Rasa

Pada awal penyimpanan, skor kesukaan panelis terhadap atribut rasa produk banana bars yang disimpan pada tiga suhu penyimpanan (37oC, 45oC, dan 50oC) berkisar pada skor kesukaan 5.5 (agak suka –

terhadap atribut rasa banana bars yang disimpan pada suhu 37oC memiliki pola yang naik turun, sedangkan pola mutu produk yang disimpan pada suhu 45oC dan 50oC mengalami penurunan yang agak mirip. Penurunan skor kesukaan pada kedua suhu ini lebih tajam dibandingkan dengan penurunan skor kesukaan pada suhu penyimpanan 37oC. Skor kesukaan produk yang disimpan pada suhu 37oC berkisar 5.5 (agak suka) – 4.8 (agak suka). Produk yang disimpan pada suhu 45oC memiliki pola menurun yang agak tajam, skor kesukaannya berkisar dari 5.5 (agak suka)– 4.2 (netral) dan produk yang disimpan pada suhu 50oC menurun dari 5.5 (agak suka)–3.4 (agak tidak suka).

Pola perubahan kesukaan panelis dapat disebabkan oleh berbagai hal. Produk yang disimpan pada suhu 37oC memiliki pola penurunan yang tidak terlalu tajam hal ini dikarenakan perubahan rasa produk tidak berubah secara signifikan dari rasa awal produk, rasa pisang masih mendominasi. Pada produk yang disimpan pada suhu 45oC, penurunan kesukaan panelis cukup tajam, hal ini disebabkan perubahan rasa yang cukup berbeda dari rasa awal, mulai timbul rasa asam yang tipis pada produk. Produk yang disimpan pada suhu 50oC mengalami penurunan tingkat kesukaan yang tajam, hal ini disebabkan rasa produk berbeda dengan rasa awal produk, timbul rasa agak asam walaupun rasa pisang masih tersisa pada produk. Selain itu, peningkatan suhu penyimpanan dapat meningkatkan laju reaksi kimia maupun mikrobiologi yang menyebabkan degradasi atribut mutu produk salah satunya rasa. Pada Gambar 16 dapat dilihat pola penurunan skor kesukaan panelis terhadap atribut rasa. Penurunan skor kesukaan parameter organoleptik atribut rasa dapat dilihat pada Tabel 15.

Tabel 15 Penurunan skor kesukaan parameter organoleptik atribut rasa Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan 0 5.5 0 5.5 0 5.5 7 4.8 7 5.2 7 5.0 14 5.1 14 4.9 14 4.4 21 5.1 21 4.6 21 3.6 37oC 28 4.8 45oC 28 4.2 50oC 28 3.4

Gambar 16 Grafik Uji Organoleptik Perubahan Tingkat Kesukaan terhadap Atribut Rasa pada 3 suhu penyimpanan.

c. Atribut Tekstur

Tekstur suatu produk pangan merupakan faktor penting yang mempengaruhi penerimaannya oleh konsumen. Pada awal penyimpanan, skor kesukaan panelis terhadap atribut tekstur produk banana bars yang disimpan pada tiga suhu penyimpanan (37oC, 45oC, dan 50oC) berkisar pada skor kesukaan 3.3 (agak tidak suka – netral). Setelah mengalami penyimpanan selama 28 hari, skor kesukaan terhadap atribut tekstur

50oC memiliki pola yang naik turun (tidak konstan menurun). Skor kesukaan produk yang disimpan pada suhu 37oC berkisar 3.3 (agak tidak suka) – 2.7 (agak tidak suka). Produk yang disimpan pada suhu 45oC skor kesukaannya berkisar dari 3.3 (agak tidak suka) – 3.2 (agak tidak suka) dan produk yang disimpan pada suhu 50oC menurun dari 3.3 (agak tidak suka) – 3.0 (agak tidak suka). Pada Gambar 17 dapat dilihat pola penurunan skor kesukaan panelis terhadap atribut tekstur. Penurunan skor kesukaan parameter organoleptik atribut tekstur dapat dilihat pada Tabel 16.

Tabel 16 Penurunan skor kesukaan parameter organoleptik atribut tekstur Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan Suhu Hari ke-Skor kesukaan 0 3.3 0 3.3 0 3.3 7 2.7 7 3.8 7 3.9 14 4.3 14 4.1 14 3.6 21 3.5 21 3.3 21 3.0 37oC 28 3.0 45oC 28 3.2 50oC 28 3.2

Gambar 17 Grafik Uji Organoleptik Perubahan Tingkat Kesukaan terhadap Atribut tekstur pada 3 suhu penyimpanan.

6. Pendugaan Umur Simpan

Salah satu faktor mutu makanan yang terpenting adalah citarasa atau flavor. Perubahan mutu makanan terutama dapat diketahui dari perubahan faktor mutu tersebut, oleh karenanya dalam menentukan daya simpan makanan perlu dilakukan pengukuran-pengukuran terhadap atribut tersebut (Syarief, 1993). Untuk menganalisis penurunan mutu dengan metode Arrhenius diperlukan beberapa pengamatan, yaitu harus ada parameter yang diukur secara kuantitatif dan parameter tersebut harus mencerminkan keadaan mutu produk yang diperiksa.

Uji pendugaan umur simpan untuk produk bars ini menggunakan metode akselerasi model Arrhenius. Produk disimpan pada tiga jenis suhu yaitu 37oC, 45oC, dan 50oC selama empat minggu. Pengamatan dilakukan setiap satu minggu. Parameter yang diamati meliputi parameter sensori terhadap atribut aroma, rasa, dan tekstur, parameter kadar air, parameter nilai aw, dan parameter tekstur objektif.

Untuk parameter sensori dilakukan uji rating hedonik dengan menggunakan 28 orang panelis tetap. Skala penilaian yang digunakan adalah skala 1-7 (1: sangat tidak suka, 2: tidak suka, 3: agak tidak suka, 4: netral, 5: agak suka, 6: suka, 7: sangat suka). Kuesioner uji rating hedonik dapat dilihat pada Lampiran 11.

6.1 Penentuan Nilai Kritis

Nilai kritis kerusakan produk banana bars untuk atribut sensori adalah nilai penerimaan dengan skala 2. Nilai kritis untuk paramete aw adalah 0.6, nilai ini ditentukan berdasarkan kisaran nilai aw untuk produk kering yaitu sekitar 0.2 - 0.6 (Zoumas et al, 2002). Nilai kritis kekerasan sebesar 512.5 gramforce ketika penilaian penelis berada pada skor yang paling rendah. Nilai kritis kadar air yaitu sebesar 8.38 % ditentukan ketika kekerasan mencapai nilai minimum. Pada Tabel 17 dapat dilihat nilai awal dan nilai kritis berdasarkan beberapa parameter.

Tabel 17 Nilai Awal dan Nilai Kritis Berdasarkan Beberapa Parameter

Parameter Nilai Awal Nilai Kritis

Sensori (Aroma) 5.1 2

Sensori (Rasa) 5.5 2

Sensori (Tekstur) 3.3 2

Kadar Air 4.87 % 8.38 %

Tekstur Objektif 1387.5 gr force 512.5 gr force

6.2 Pendugaan Umur Simpan Beberapa Parameter

Pengolahan data uji pendugaan umur simpan diawali dengan mencari rataan skor (nilai) dari tiap parameter, lalu diplotkan terhadap waktu penyimpanan untuk setiap suhu penyimpanan. Untuk ordo 0, nilai rataan diplotkan terhadap waktu penyimpanan untuk setiap suhu. Untuk ordo 1, nilai rataan dibuat menjadi bentuk ln terlebih dahulu kemudian diplotkan terhadap waktu penyimpanan untuk setiap suhu. Hasil plot ini akan memberikan grafik dengan persamaan linear. Ordo reaksi ditentukan dengan melihat nilai R2 yang lebih besar. Grafik ordo nol dan ordo satu tiap parameter dapat dilihat pada Lampiran 13.

a. Parameter Kadar Air

Berdasarkan grafik, diperoleh nilai R2 yang lebih besar pada reaksi ordo satu. Untuk selanjutnya perhitungan umur simpan atribut kadar air akan menggunakan ordo satu. Slope yang diperoleh dari ketiga grafik merupakan nilai k masing-masing suhu. Nilai k ini harus diubah kedalam bentuk ln lalu diplotkan dengan suhu penyimpanan dalam bentuk 1/T. Nilai k dapat dilihat pada Tabel 18.

Tabel 18 Nilai k dan ln k pada Tiga Suhu Penyimpanan Suhu Penyimpanan T 1/T ln k K 37 310 0.003226 -4.42285 0.012 45 318 0.003145 -4.19971 0.015 50 323 0.003096 -3.96332 0.019

k = konstanta penurunan suhu T = suhu penyimpanan (Kelvin)

Dengan memplotkan kebalikan suhu mutlak (1/T) terhadap ln k, maka diperoleh grafik seperti Gambar 18.

Gambar 18 Grafik Hubungan ln k rata-rata kadar air dengan suhu (1/T).

Berdasarkan persamaan regresi yang diperoleh pada Gambar 18, maka dapat ditentukan persamaan penurunan mutu sebagai berikut :

y = -3458 x + 6.719 ln k = -3458 (1/T) + 6.719

Dari persamaan dapat diperoleh ln k dengan memasukkan nilai 1/T

(28oC): y = -3458 (0.003322259) + 6.719

y = -4.769371622 maka k = Arc ln y

= 0.008485711

Pada awal penyimpanan tingkat kesukaan parameter kadar air produk

menggunakan ordo satu maka umur simpan produk pada suhu penyimpanan 28oC adalah : t = (ln Qt– ln Qo) / k t = 0.542753977/0.008485711 t = 63.960.93327 hari = 2.13 bulan

Dengan cara yang sama diperoleh perhitungan pendugaan umur simpan produk pada suhu penyimpanan 37oC, 45oC dan 50oC :

k37oC= 0.011845146

t37oC= 45.82079399 hari = 1.53 bulan k45oC= 0.015682442

t45oC= 34.60902164 hari = 1.15 bulan k50oC= 0.018557495

t50oC= 29.24715802 hari = 0.97 bulan

b. Parameter nilai aw

Parameter nilai aw tidak dijadikan sebagai parameter pendugaan umur simpan. Hal ini disebabkan perubahan nilai aw lebih cocok digunakan sebagai parameter umur simpan dengan model pendekatan kadar air kritis atau pendekatan kurva sorpsi isotherm dimana kerusakan produk semata-mata disebabkan oleh penyerapan air dari lingkungan hingga mencapai batas yang tidak dapat diterima oleh konsumen, sehingga perubahan aw menjadi hal yang signifikan. Namun, pada penelitian ini perubahan nilai aw tetap dijadikan sebagai tolok ukur produk banana bars agar berada dalam batas kisaran awyang ditentukan (sekitar 0.4-0.6) untuk memastikan keamanan produk ketika dikonsumsi selama masa penyimpanan. Alasan lain adalah kisaran nilai aw berupa angka desimal yang nilainya kurang dari 1, ketika nilai aw diubah dalam

bentuk ln menghasilkan nilai yang negatif sehingga tidak dapat digunakan untuk perhitungan umur simpan.

c. Parameter Tekstur Objektif

Berdasarkan grafik, diperoleh nilai R2 yang lebih besar pada reaksi ordo nol. Untuk selanjutnya perhitungan umur simpan atribut tekstur objektif akan menggunakan ordo nol. Slope yang diperoleh dari ketiga grafik merupakan nilai k masing-masing suhu. Nilai k ini harus diubah kedalam bentuk ln lalu diplotkan dengan suhu penyimpanan dalam bentuk 1/T. Nilai k dapat dilihat pada Tabel 19.

Tabel 19 Nilai k dan ln k pada Tiga Suhu Penyimpanan Suhu

Penyimpanan T 1/T ln k K

37 310 0.003226 2.633327 13.92

45 318 0.003145 3.24688 25.71

50 323 0.003096 3.225653 25.17

k = konstanta penurunan suhu T = suhu penyimpanan (Kelvin)

Dengan memplotkan kebalikan suhu mutlak (1/T) terhadap ln k, maka diperoleh grafik seperti Gambar 19.

Gambar 19 Grafik Hubungan ln k rata-rata nilai kekerasan dengan suhu(1/T)

Berdasarkan persamaan regresi yang diperoleh pada Gambar 19, maka dapat ditentukan persamaan penurunan mutu sebagai berikut :

y = -4868x + 18.39 ln k = -4868 (1/T) + 18.39

Dari persamaan dapat diperoleh ln k dengan memasukkan nilai 1/T (28oC):

y = -4868 (0.003322259) + 18.39 y = 2.217243188

maka k = Arc ln y = 9.181982941

Pada awal penyimpanan nilai kekerasan produk banana bars adalah 1387.5 gr force dan nilai kritisnya adalah 512.5 gr force. Reaksi menggunakan ordo nol maka umur simpan produk pada suhu penyimpanan 28oC adalah :

t = (Qt– Qo) / k t = 875/9.181982941 t = 95.29531971 hari

= 3.17 bulan

Dengan cara yang sama diperoleh perhitungan pendugaan umur simpan produk pada suhu penyimpanan 37oC, 45oC dan 50oC :

k37oC = 14.68426323

t37oC = 59.58759974 hari = 1.99 bulan k45oC = 21.79813309

t45oC = 40.14105228 hari = 1.34 bulan k50oC = 27.62700399

t50oC = 31.67191058 hari = 1.06 bulan

Dari hasil pengolahan data pendugaan umur simpan, diperoleh umur simpan produk banana bars yang berbeda-beda berdasarkan tiap parameter. Umur simpan banana bars berdasarkan parameter kadar air, dan tekstur objektif dapat dilihat pada Lampiran 14.

d. Parameter Sensori

Parameter sensori untuk atribut aroma memiliki persamaan Arrhenius y = -9028x + 23.23 dengan R2 sebesar 0.914. Jika produk pangan darurat banana bars disimpan pada suhu 28oC maka umur simpan produk ini adalah 27.06 bulan. Parameter sensori untuk atribut rasa memiliki persamaan y = -12900x + 37.43 dengan nilai R2 0.996 dan memiliki umur simpan produk pada suhu 28oC sekitar 43.17 bulan. Sedangkan parameter sensori atribut tekstur tidak memiliki persamaan Arrhenius karena nilai R2 untuk kedua ordo reaksi sangat kecil. Hasil pengujian parameter sensori dapat memperlihatkan bahwa penurunan mutu atribut aroma dan rasa produk banana bars stabil, dapat dilihat dari tren kenaikan nilai k yang menunjukkan bahwa penurunan mutu produk konsisten.

Ada beberapa kriteria dalam pemilihan parameter mutu untuk menentukan umur simpan suatu produk yaitu : 1. Parameter mutu yang paling cepat mengalami penurunan selama penyimpanan yang ditunjukkan dengan nilai koefisien korelasi (R2) yang paling besar, 2. Parameter mutu yang paling sensitif terhadap perubahan suhu, yang dilihat dari nilai slope persamaan Arrhenius atau dapat dilihat dari energi aktivasi yang paling rendah, 3. Bila terdapat lebih dari salah satu parameter mutu yang memenuhi kriteria, maka dipilih parameter mutu yang memiliki umur simpan paling pendek (Hariyadi et al, 2004).

Jika dilihat dari ketentuan pertama maka parameter mutu sensori atribut rasa dan aroma memiliki nilai koefisien korelasi yang besar. Hasil uji umur simpan untuk kedua atribut juga memenuhi persyaratan umur simpan pangan darurat yaitu sekitar dua tahun. Namun, parameter sensori untuk kedua atribut aroma dan atribut rasa diputuskan untuk tidak digunakan dalam perhitungan pendugaan umur simpan produk

banana bars. Hal ini disebabkan uji sensori yang digunakan yaitu rating

sebenarnya. Penurunan nilai kesukaan panelis tidak berkolerasi secara linear dengan pengujian parameter secara objektif. Misalnya peningkatan kadar air pada produk yang menyebabkan penurunan tingkat kekerasan bisa saja memiliki tingkat kesukaan panelis yang tinggi. Tingkat kesukaan panelis bersifat subjektif dan pola perubahannya tidak konsisten sehingga hasil perhitungan umur simpan yang didapatkan tidak tepat.

Parameter mutu kadar air memiliki koefisien korelasi sebesar 0.974. Parameter mutu tekstur objektif memiliki koefisien korelasi sebesar 0.840. Oleh karena itu, berdasarkan ketentuan menurut Hariyadi

et al (2004), parameter kadar air digunakan sebagai parameter mutu

pendugaan umur simpan pangan darurat karena memiliki umur simpan yang lebih pendek dan nilai koefisien korelasi yang lebih besar dibandingkan dengan parameter kekerasan objektif. Dengan menggunakan kadar air sebagai parameter mutu penyimpanan, jika produk disimpan pada suhu 28oC, produk pangan darurat banana bars memiliki umur simpan selama 2.13 bulan. Hal ini dapat disebabkan kenaikan kadar air yang cukup besar selama penyimpanan sehingga pola kenaikan yang cukup tajam menurunkan daya awet produk ini. Kenaikan kadar air ini dapat disebabkan oleh teknik pengemasan yang digunakan.

Teknik pengemasan pada penelitian ini adalah dengan merapatkan kemasan metallized plastic menggunakan sealer. Uap air dari

lingkungan dapat berdifusi masuk melalui keliman yang tidak rapat, sehingga terjadi peningkatan kadar air. Nilai umur simpan ini sebenarnya belum memenuhi kriteria yang disyaratkan untuk produk pangan darurat yaitu sekitar 36 bulan atau 3 tahun pada suhu penyimpanan 21oC (Zoumas et al, 2002). Untuk itu dibutuhkan teknik pengemasan lain yang dapat meningkatkan umur simpan produk.

7. Hasil Uji Mikrobiologi

Uji mikrobiologi yang dilakukan untuk produk ini adalah uji total mikroba (TPC) dan uji total kapang-khamir. Hasil uji H-0 menunjukkan bahwa produk pangan darurat banana bars memiliki total mikroba 2.3x102 koloni/gram, sedangkan untuk total kapang-khamir sebesar 1.0 x 101 koloni/gram. Menurut SNI no. 01-2973-1992 untuk produk cookies, disyaratkan jumlah total mikroba maksimum sebesar 1 x 106 koloni/gram dan jumlah total kapang-khamir sebesar 1x102 koloni/gram. Dengan membandingkan standar SNI dan kandungan total mikroba dan kapang-khamir yang dikandung dalam produk, maka produk pangan darurat banana bars ini aman dikonsumsi oleh manusia. Pengujian mikrobiologi juga dilakukan pada hari penyimpanan ke-28. Hasil uji menunjukkan jumlah total mikroba pada produk yang disimpan di suhu 37oC sebesar 6.9x102 koloni/gram, untuk produk yang disimpan pada suhu 45oC nilai TPC sebesar 7.5x102 koloni/gram, dan untuk produk yang disimpan pada suhu 50oC nilai TPC sebesar 9.0x102 koloni/gram. Hasil uji total Kapang-Khamir produk yang disimpan di suhu 37oC sebesar 2.4x101 koloni/gram, untuk produk yang disimpan pada suhu 45oC sebesar 4.5x101 koloni/gram, dan untuk produk yang disimpan pada suhu 50oC nilai TPC sebesar 9.0x101 koloni/gram. Nilai TPC maupun nilai Total Kapang-Khamir untuk hari penyimpanan ke-28 masih berada dalam batas aman untuk konsumsi manusia sesuai dengan yang ditetapkan di dalam SNI.

8. Hasil Analisis Biaya

Perhitungan biaya produksi banana bars hanya dihitung berdasarkan biaya bahan baku dan biaya operasional (biaya pemakaian oven). Rincian perkiraan biaya dapat dilihat pada Tabel 20.

Tabel 20 Perkiraan biaya produksi banana bars

Bahan baku Harga Jumlah (gram) Jumlah Biaya (Rp)

Tepung Kedelai Rp 9.88/gram 200 1976

Pisang Rp 500.00/buah 300 2500

Tepung Terigu Rp 11.40/gram 25 285

Tepung singkong Rp 5.00/gram 25 125

Gula Rp 16.00/gram 160 2560

Margarin Rp 18.00/gram 100 1800

Garam Rp 5.00/gram 1.25 6.25

Jumlah Total Biaya Bahan Baku 9252.25

Total Adonan 811.25

Berat produk akhir 50 gram maka FP 11.97 772.95

Harga Oven Baking Rp 20000/jam

Biaya Baking/50 gram 357.14