BAB 1

PENDAHULUAN

I.1 Latar belakang

Sejalan dengan usaha untuk mengembangkan sektor industri yang kokoh, maka perlu diciptakan suatu keseimbangan antara dunia pendidikan dengan industri untuk menghasilkan sarjana yang memiliki pemahaman dan keterampilan yang berkaitan dengan pengembangan teknologi dan bidang-bidang penerapannya. Dengan kemampuan akademis yang handal dan keterampilan di bidang industri yang cukup, tenaga-tenaga kerja itu nantinya bisa mengembangkan kreativitas dan penalaran untuk memberikan sumbangan pemikiran dalam pembangunan industri di Indonesia.

Salah satu sasaran dari tujuan nasional adalah mencapai suatu struktur ekonomi yang baik dan seimbang, ditunjang oleh kekuatan dan kemampuan yang tangguh dari sektor pertanian, perkembangan sektor industri yang kokoh dan ditambah stabilitas nasional yang baik dan dinamis.

Konsep pengembangan iptek dibangun oleh dua pihak yang saling berkaitan, yakni praktisi di dunia industri dan akademisi di kalangan pendidikan. Pembangunan di bidang pendidikan dilaksanakan seiring dengan pengembangan ilmu pengetahuan dan teknologi dengan mengaplikasikan suatu sistem pendidikan nasional dalam rangka peningkatan kemampuan sumber daya manusia (SDM) nasional di berbagai bidang. Perguruan tinggi sebagai bagian dari pendidikan nasional dibina dan dikembangkan guna mempersiapkan mahasiswa menjadi SDM yang memiliki kemampuan akademis dan profesi sekaligus tanggap terhadap kebutuhan pembangunan dan pengembangan iptek sehingga dapat dijadikan bekal pengabdian kepada masyarakat.

Untuk mencapai hasil yang optimal dalam pengembangan ilmu pengetahuan dan teknologi dibutuhkan kerjasama dan jalur komunikasi yang baik antara perguruan tinggi, industri, instansi pemerintah dan swasta. Kerja sama ini dapat dilaksanakan dengan penukaran informasi antara masing-masing pihak tentang korelasi antara ilmu di perguruan tinggi dan penggunaan di dunia industri.

Untuk menunjang hal tersebut, maka Jurusan Teknik Kimia FTI-ITS di dalam kurikulum yang diterapkan mewajibkan mahasiswanya untuk melaksanakan Kerja Praktek sebagai kelengkapan teori (khususnya dalam bidang keahlian) yang dipelajari di bangku perkuliahan. Untuk itu saya sebagai Mahasiswa Jurusan Teknik Kimia ITS, merencanakan akan melaksanakan kerja praktek di PT Pabrik Kertas Tjiwi Kimia Tbk yang berlokasi di

Sidoarjo - Jawa Timur yang merupakan salah satu perusahaan yang bergerak di bidang pengolahan kertas dan bahan kimia.

I.2 Tujuan Kerja Praktek

Tujuan yang ingin dicapai dengan melakukan Kerja Praktek di PT Pabrik Kertas Tjiwi Kimia Tbk adalah :

1. Mendapatkan pengalaman dalam suatu lingkungan kerja dan mendapat peluang untuk berlatih menangani permasalahan dalam pabrik serta melaksanakan studi perbandingan antara teori yang diperoleh di perkuliahan dengan penerapannya di bidang industri. 2. Menambah wawasan aplikasi keteknik-kimiaan dalam bidang industri.

3. Mengetahui perkembangan teknologi moderen di bidang industri, terutama yang diterapkan di PT Pabrik Kertas Tjiwi Kimia Tbk.

4. Memperoleh pemahaman yang komprehensif dalam dunia kerja melalui learning by

doing.

5. Untuk memenuhi beban satuan kredit semester (SKS) yang harus ditempuh sebagai persyaratan akademis di Jurusan Teknik Kimia FTI – ITS.

I.3 Manfaat Kerja Praktek

Manfaat yang diharapkan dari Kerja Praktek ini adalah : 1. Bagi Mahasiswa

Memperoleh gambaran tentang kondisi real dunia industri dan memiliki pengalaman terlibat langsung dalam aktivitas industry. Serta mengembangkan wawasan berpikir, bernalar, menganalisa dan mengantisipasi suatu masalah, dengan mengacu pada materi teoritis dari disiplin ilmu yang ditempuh dan mengaitkannya dengan kondisi sesungguhnya.

2. Bagi Perguruan Tinggi

Menambahkan bahan referensi khususnya mengenai perkembangan industri di Indonesia maupun proses dan teknologi yang canggih dan dapat digunakan oleh pihak-pihak yang memerlukan.

3. Bagi Perusahaan

Hasil analisa dan penelitian yang dilakukan selama kerja praktek dapat menjadi bahan masukan serta pertimbangan bagi perusahaan untuk menentukan kebijaksanaan perusahaan di masa yang akan datang. Selain itu terbukanya kesempatan bagi perusahaan untuk dapat bekerja sama dengan Jurusan Teknik Kimia FTI – ITS.

I.4 Ruang lingkup kerja Praktek

Dalam Kerja Praktek ini, kami tertarik untuk mempelajari proses yang terdapat di PT Pabrik Kertas Tjiwi Kimia Tbk secara spesifik, di antaranya :

1. Profil Perusahaan (Sejarah dan Manajemen Pabrik) 2. Pengenalan Proses Pengolahan

o Jenis proses pengolahan yang diterapkan o Diagram alir proses pengolahan

o Kapasitas produksi

3. Peralatan-peralatan utama yang digunakan 4. Alat kontrol: performance dan cara kerja

5. Laboratorium: uji kualitas bahan baku dan produksi 6. Sistem utilitas

o Unit pengolahan air untuk industri

o Unit pengadaan steam/uap dan sistem pendingin. o Unit pengolahan limbah

o Utilitas pendukung lainnya (pengadaan energi listrik dll.) 9. Tugas khusus: Perhitungan neraca massa pada alat tertentu

I.5 Waktu pelaksanaan kerja praktek

Pelaksanaan Kerja Praktek ini direncanakan berlangsung selama satu bulan, yaitu tanggal 20 Januari – 14 Februari 2014

BAB II

TINJAUAN PUSTAKA

II.1 Sejarah pabrik/perusahaan

PT Pabrik Kertas Tjiwi Kimia Tbk merupakan salah satu perusahaan pembuatan kertas dan hasil-hasil produksi kertas (stationery) yang terintegrasi. PT. Pabrik Kertas Tjiwi Kimia Tbk didirikan oleh Mr. Eka Tjipta Widjaja (chairman dari Sinar Mas Group). PT.

Pabrik Kertas Tjiwi Kimia Tbk didirikan pada tanggal 2 Oktober 1972. Perusahaan berlokasi ditempat strategis di wilayah Asia Pasifik, dan dikenal dengan produk kertas berkualitas tinggi, memperkerjakan secara langsung sekitar +/-13,000 karyawan. Perusahaan memiliki komitmen untuk menerapkan prinsip usaha berkelanjutan (sustainability) di setiap kegiatan operasionalnya. Pada awal berdirinya, Perseroan hanya memproduksi soda dan bahan kimia lainnya dan sejak tahun 1978, Perseroan mulai memproduksi kertas dengan kapasitas 12.000 ton per tahun. Kegiatan utama Perseroan adalah memproduksi berbagai jenis kertas tulis dan cetak, baik coated maupun uncoated. Selain itu, Perseroan juga memproduksi kertas dan produk perlengkapan kantor seperti buku tulis, memo, loose leaf, spiral, amplop, kertas komputer, kertas kado, shopping bag, dan produk fancy yang diminati pasar internasional.

Dalam menjalankan operasionalnya, Perseroan telah memenuhi persyaratan dan peraturan terkait pemenuhan bahan baku, lingkungan, kesehatan, dan keselamatan kerja. Persyaratan dan peraturan tersebut telah diterapkan sebagai kebijakan operasional yang senantiasa dimonitor oleh Perseroan. Pada tahun 1995, Perseroan memperoleh sertifikat ISO 9002 Quality Management System certified. Pada tahun 1995, Perseroan memperoleh sertifikat ISO 14001 Environmental Management System certified. Total kapasitas produksi kertas adalah sebesar 1.000.000 ton base paper/year, 300.000 ton art paper/year, 24.000 ton carbonless/year, 42.000 ton cast coated paper/year

II.2 Produk Pabrik/perusahaan

PT. Pabrik Kertas Tjiwi Kimia Tbk merupakan salah satu perusahaan pembuatan kertas dan hasil-hasil produksi kertas (stationery), serta bahan kimia. Produksi utama PT. Pabrik Kertas Tjiwi Kimia Tbk dapat dibagi menjadi 3 bagian,yaitu

1. Paper Factories [PF]

Memproduksi wood free base paper, photocopy paper, art paper, cast coated paper, carbonless paper, etc

2. Converting Factories[CF]

Memproduksi berbagai jenis stationery, office products, gift & packaging and publishing products

Memproduksi berbagai jenis bahan kimia seperti NaOH, Cl2, HCl, NaOCl, Kaporit, CaCO3

II.2.1 Paper Factories [PF]

Pada Paper Factories [PF] terdapat beberapa unit paper machine(PM) yang memproduksi kertas, yaitu

1. PF 1 : PM No. 1, 2, 3, 4, 7, De-inking 1, 2 2. PF 2 : PM No. 5, 6, 8, 9, OMC 1

3. PF 3 : PM No. 10, OMC 2, PM No 12, OMC 3 4. PF 4 : PM No. 11

5. PF 5 : PM No. 13

6. NCR : No Carbon Required Paper 7. CC : Cast Coated Paper

Pada Paper Factories [PF] ini banyak produk yang dihasilkan . Produk yag dihasilkan seperti di table II.1 di bawah ini

Tabel II.1 Produk yang dihasilkanPaper Factories [PF]

No Mesin Produk Kapasitas(MTon/Bulan)

1 PM1 Woodfree 600

2 PM2 Woodfree 600

3 PM3 NCR base paper 1,000

4 PM4 NCR base paper 2,000

5 PM7 MG kraft 900

6 PM5 Coated base paper 5,000

7 COATER 1 Art paper 4,800

8 PM6 White paper board 3,000

9 PM8 PPC Woodfree 3,800

10 PM9 PPC Woodfree 18,000

11 PM10 Coated base paper 24,000

12 COATER 5 Art paper 20,000

13 PM11 PPC Woodfree 40,000

14 COATER 2 Cast coated paper 1,500 15 COATER 3 Cast coated paper 1,000 16 COATER 4 Cast coated paper 1,000 Produk yang dihasilkan dari paper factory seperti gambar II.1 di bawah ini

gambar II.1 Produk yang dihasilkan paper factory

II.1.2 Converting Factories[CF]

Converting plant ini menghasilkan berbagai macam stationery, kebutuhan kantor, gift, kemasan, dan lain-lain. Pada PT. Pabrik Kertas Tjiwi Kimia Tbk ini terdapat lima converting factory yaitu

1. CF – 1 : Exercise Book, Pad, Spiral Book, Loose Leaf 2. CF – 2 : Continuous Form, Envelope, Register Roll 3. CF – 3 : Shopping Bag, Gift Bag, Fancy Products

4. CF – 4 : Publishing Books, Agenda, Hardcover & Soft cover Books 5. CB : Carton Box

Total kapasitas berbagai macam produk yang dihasilkan di CF1-CF4 mencapai 240.000 ton/tahun, sedangkan untuk CB (Carton Box) sebesar 150.000 ton/tahun. Berbagai produk yang dihasilkan di Converting plant ditampilkan pada gambar II.1

Gambar II.2 Produk yang dihasilkan di Converting Plant

II.I.3 Chemical Plant (CP)

Pada bagian Chemical Plant (CP) memproduksi berbagai bahan kimia dasar untuk kebutuhan industri seperti

1. Caustic soda(NaOH) 48% 2. Caustic soda flake (NaOH) 98% 3. Liquid chlorine(Cl2) 99%

4. Hydrochloride acid(HCl) 35%

5. Calcium Hypochlorite (Ca(OCl)2) powder 60-70% 6. Calcium Hypochlorite (Ca(OCl)2) granular 60-70% 7. Sodium Hypochlorite (NaOCl) 12-15%

Gambar II.3 Produk yang dihasilkan di Chemical Plant (CP)

BAB III

TINJAUAN UMUM PERUSAHAAN

III.1 Sejarah Berdirinya Pabrik

PT. Pabrik Kertas Tjiwi Kimia Tbk didirikan pada tanggal 2 Oktober 1972 dengan nama PT. Tjiwi Kimia. Pembangunan dilakukan dalam 5 tahap, yaitu

1. Masa Pendirian & Perencanaan (1972 – 1977)

1972 : Dirintis & didirikan oleh Preskom Sinar Mas Grup - Mr. Eka Tjipta W.

1977 : Produksi bahan kimia dimulai NaOH 10%, HCl 32%, Ca(OCl) 26%. Kapasitas 12.500 ton/tahun

2. Tonggak Awal Pengembangan (1978 – 1986)

1978 : Produksi kertas dimulai Paper Machine No. 1 & 2 (12.000 ton/th)

1982 : Paper Machine No. 3 & 4 beroperasi. Kapasitas kertas menjadi 42.000 ton/th 1984 : - Paper Machine No. 5 & 6 beroperasi. Kapasitas kertas menjadi 22.500 ton/th

- Converting Plant beroperasi 2 Unit Mesin Exercise Book

1986 : Paper Machine No. 7 beroperasi. Kapasitas kertas menjadi 61.500 ton/th 3. Masa Pembangunan Tahap I (1986 – 1990)

1987 : Produksi Cast Coated Paper dimulai. Kapasitas 6.000 ton/th

1988 : Mesin Pengolah Kertas Bekas beroperasi. Kapasitas deinking 1.800 ton/bulan 1989 : UPL modern dioperasikan

1990 : - Go Public Listing di BEJ & BES (TKIM) - Paper Machine No. 8 beroperasi

- Paper Machine No. 9 start install - Continuous Form start install 4. Masa Pembangunan Tahap II (1991 – 1998)

1991 : Paper Machine No. 9 + CF beroperasi 1992 : - Produksi Carton Box (4 Mesin TCY)

- 2 unit Mesin Cast Coating di pasang - Penambahan 4 mesin Offset

1993 : - Produksi Carbonless Paper dimulai - Produksi Stationary menjadi 150.000 t/y 1995 : - Paper Machine No. 10 beroperasi

- CaCO3 Plant beroperasi - Produksi Amplop dimulai

- ISO 9002 Quality Mgmt. System certified 1996 : - Penambahan Mesin Art Paper (OMC)

- Penambahan 1 Unit Pembangkit Listrik. Total supply tenaga listrik menjadi 140 MW

1997 : Pengembangan Carton Box Plant

1998 : - Paper Machine No. 11 dioperasikan. Total kapasitas produksi kertas Tjiwi Kimia menjadi 1.000.000 ton/tahun (Salah satu pabrik kertas terbesar di dunia)

- Perluasan Unit Pengolahan Limbah - ISO 14001 Environmental Management System certified 5. Masa Pembangunan Tahap III (1998 – 2006)

29 April 2005 : Pemancangan Pembangunan PM 12 12 Agustus 2005 : Start Install De-Inking Unit 3

24 Agustus 2005 : Pembangunan RSU Citra Medika di Mulai 3 Desember 2005 : Pembangunan LP Boiler Co Gen

14 Desember 2005 : Peresmian Pallet Plant Baru 21 Januari 2006 : Start Running PM 12

6. MASA PEMBANGUNAN TAHAP IV (2006 – 2013) 2010 : Pemancangan Pembangunan PM 13

2011 : Start Install & Running PM 13 2013 : Pemancangan LP Boiler Co Gen

III.2 Struktur Organisasi

PT. Pabrik Kertas Tjiwi Kimia Tbk merupakan bentuk organisasi struktural yang dipimpin oleh seorang presiden direktur yang bertugas memimpin seluruh organisasi di PT. Pabrik Kertas Tjiwi Kimia Tbk dan dibantu oleh wakil presiden direktur. PT. Pabrik Kertas Tjiwi Kimia Tbk merupakan perusahaan yang memiliki kapasitas produksi yang besar sehingga diperlukan suatu system yang teratur dan sistematis agar perusahaan berjalan dengan lancar. Dalam melaksanakan semua kegiatan dan aktifitas di dalam perusahaan, presiden direktur dibantu oleh para staf ahli, sekretaris yang telah dibagi pada divisi-divisi yang ada, yaitu sebagai berikut

1. Presiden dan wakil presiden direktur

Memiliki tugas untuk menetapkan kebijakan-kebijakan perusahaan. 2. Pulp & Paper product division.

Memiliki tanggung jawab terhadap proses pembuatan kertas pada masing –masing paper factory.

3. Converting division

leaf, amplop, shopping bag, dan lain-lain. 4. Chemical plant

Memiliki tanggung jawab dalam proses pembuatan soda dan chlorine. 5. Engineering division

Memiliki tanggung jawab terhadap pemeliharaan dan perawatan mesin di unit produksi.

6. QA - R&D division

Memiliki tanggung jawab terhadap penelitian dan pengembangan untuk mendapatkan suatu produk kertas ataupun peningkatan kualitas kertas yang dihasilkan.

7. Managing division

Memiliki tanggung jawab dalam mengatur administrasi perusahaan agar berjalan lancar.

Diagram struktur organisasi di PT. Pabrik Kertas Tjiwi Kimia Tbk ditampilkan pada gambar III.1 Wa kil Pre sid en dir ekt ur Pre sid en dir ekt ur Of fic e Pre sid ent Fi na nc e Ac co unt ing Pu rch asi ng Co mp ute r Eff ici en cy Ge ner al Af fai r H R D EP D Mana g ing divi sio n dire ktu r QA -R& D Divi si on Indus tri al Saf et y Qu ali t y As sur an ce( Q A) Ad mi nis tra si Res ear ch & Deve l opmen t Lo gis tic Che mi cal Divi si on Engi n eer ing Divi si on Pros e s Soda Ex ec uti ve Of fic e Pros e s Chl or ine Pla nni ng Ma int en an ce Ma nu fac tur ing Co -Ge n

Gambar III.1 Struktur Organisasi PT. Pabrik Kertas Tjiwi Kimia Tbk

III.3 Visi dan Misi perusahaan

Visi PT. Pabrik Kertas Tjiwi Kimia Tbk adalah menjadi perusahaan produksi kertas berkualitas tinggi nomor satu di dunia dengan standar internasional pada abad ke-21 yang berkomitmen tinggi untuk memberikan yang terbaik bagi para pelanggan, pemegang saham, karyawan dan masyarakat

Misi PT. Pabrik Kertas Tjiwi Kimia Tbk adalah meningkatkan pangsa pasar di seluruh dunia, menggunakan teknologi mutakhir dalam mengembangkan produk baru, meningkatkan sumber daya manusia melalui pelatihan, mewujudkan komitmen usaha berkelanjutan di semua kegiatan operasional

III.4 Tata Letak

PT. Pabrik Kertas Tjiwi Kimia Tbk berlokasi di Jl. Raya Surabaya - Mojokerto km. 44, Desa Kramat Temenggung, Kec. Tarik, Sidoarjo, Jawa Timur, Indonesia dengan luas +/- 250 Ha. Peta PT. Pabrik Kertas Tjiwi Kimia Tbk ditampilkan seperti gambar III.2 di bawah ini Fa cto ry He ad Engi n eer in g Divi s ion CF 1 CF 2 CF 3 CF 4 CF En gin eer ing CF Of fse t Pa per Di vis ion PF 1 PF 2 PF 3 PF 4 N C R C C PF 5

Gambar III.2 Peta PT. Pabrik Kertas Tjiwi Kimia Tbk

BAB IV

PROSES PRODUKSI

IV.1 Persiapan Bahan Baku

Bahan baku untuk membuat kertas dibagi menjadi 2, yaitu Paper Raw Material dan

Coating Raw Material.

A. Bahan baku pembuatan kertas 1. Paper Raw Material

a. Pulp

Jenis pulp dibagi menjadi 4, yaitu berdasarkan panjang fiber, proses pembuatan, proses

bleaching (proses pemutihan kertas), dan proses daur ulang.

1. Berdasarkan panjang fiber

Berdasarkan panjang fiber pulp dibagi menjadi 2 yaitu Long Fiber – Softwood –

Needle Pulp (fiber serat panjang) dan Short Fiber – Hardwood – Leaf Pulp (fiber

serat pendek).

2. Berdasarkan proses pembuatan

Berdasarkan proses pembuatan pulp dibagi menjadi 2, yaitu Chemical Pulp (pembuatan pulp dengan penambahan bahan kimia) dan Mechanical Pulp (pembuatan pulp secara mekanis/tanpa penambahan bahan kimia).

3. Berdasarkan proses bleaching (proses pemutihan kertas).

Proses pemutihan kertas dengan penambahan bahan kimia dibagi 3 dari segi penambahan zat kimia, yaitu:

a. Non Elementary Chlorine Free (Non ECF)

Pada proses ini pulp diputihkan dengan penambahan gas chlorine (Cl2).

b. Elementary Chlorine Free (ECF)

Proses ini tidak menggunakan gas chlorine (Cl2) sebagai bahan pemutih kertas tetapi mengunakan Chlorine dioxide (ClO2). PT Pabrik Kertas Tjiwi Kimia Tbk mengunakan proses ini untuk memutihkan kertas.

c. Total Chlorine Free (TCF)

Pada proses ini pulp diputihkan dengan H2O2 (bebas dari unsur Chlorine). 4. Proses daur ulang

Pada proses ini sampah kertas di daur ulang dengan mengeluarkan tinta dari kertas

(De-inking proses) yang selanjutkan diproses menjadi bubur kertas. b. Filler

Filler merupakan bahan pengisi yang berrtujuan untuk mengurangi pemakaian pulp,

meningkatkan opacity (keburaman kertas), meningkatkan daya absorpsi kertas terhadap tinta. Disamping itu Filler juga dapat menurunkan sifat-sifat fisik seperti Tensile,

Tearing, Stiffness, Bursting kertas. Tipe filler ada beberapa, yaitu Calcium Carbonate, Clay (tanak liat), Titanium Dioxide (TiO2), dan Sillica. PT Pabrik Kertas Tjiwi Kimia Tbk mengunakan Calcium Carbonate sebagai bahan filler.

c. Sizing

Fungsi dari sizing adalah untuk mencegah perembesan air dan mengurangi daya tembus tinta terhadap kertas. Jenis sizing ada 3, yaitu

1. Acid Sizing (4 – 4.5) : Saponifield Rosin Gum dan Rosin Emulsion. 2. Neutral Sizing (6 – 7) : Cationic Rosin Emulsion.

3. Alkali Sizing (7 – 8) : Alkyl Ketene Dimer (AKD), Alkenyl Ketene Dimer,

dan Alkenyl Succinic Acid Anhydride (ASA). d. Fixing Agent

Meningkatkan ikatan antara sizing agent dengan fiber/serat pada kertas. Ada 2 jenis

fixing agent yaitu:

• Acid & Neutral Sizing : Alum - Al2(SO4)3.nH2O dan PAC – Poly Aluminum Chloride.

• Alkali Sizing : Cationic Starch & Cationic Polymer.

e. Retention Aid

Fungsi dari Retention Aid adalah agar filler dan fiber tidak terpecah pada saat pembentukan lembaran kertas yang masih basah. Retention Aid dibagi menjadi 3, yaitu

2. Berdasarkan berat molekul : High Molecule Weight,

Medium Molecule Weight, dan Low Molecule Weight. 3. Berdasarkan system mesin

a. Single System

Pada system ini mengunakan 1 jenis polymer.

b. Dual Polymer System

Menggunakan Low Molecular Weight polymer pada wet end and High

Molecular Weight polymer pada Head Box. c. Dual Polymer System

Menggunakan High Molecular Weight polymer sebelum fan pump dan micro

particle (bentonite or colloidal silica) sesudah screen. d. Triple System

Menggunakan High Molecular Weight polymer sebelum fan pump, micro

particle (bentonite or colloidal silica) dan Emulsion Anionic Low Molecular Weight Poly Acrylamide.

e. Optical Brightener Agent (OBA)

Fungsi dari OBA adalah agar material dapat mengubah ultra violet light (invisible light) menjadi visible light pada panjang gelombang 457 nm. Dengan mengunakan OBA maka kertas akan terlihat lebih terang.

f. Dyes

Fungsi dari pemberian dyes adalah agar kertas terlihat berwarna. Tipe dyes ada 3 yaitu

Basic Dyes (Acid system), Direct Dyes (Alkali system), dan Pigment Dyes. g. Starch

Starch berfungsi untuk memperbaiki permukaan kertas. Tipe starch yang dipakai di PT

Pabrik Kertas Tjiwi Kimia Tbk yaitu Natural Starch (Tapioka)

h. Biocide

Fungsi dari biocide adalah membunuh serta mencegah pertumbuhan bakteri dan jamur. Pada mesin kertas, biocide berfungsi mencegah terbentuknya slime, kertas putus, dan bau.

i. Other Chemicals

Bahan kimia lain yang ditambahkan antara lain Pitch Control Agent, Cleaning Felt,

Wire Cleaning, Prevent Sticky on Felt / Wire, Boil Out Chemicals, Defoamer – Antifoam,

dan Special Chemical.

2. Coating Raw Material

a. Pigment

Fungsi dari pigment adalah memberi lapisan warna pada permukaan kertas. Tipe

Dioxide (TiO2), Barium Sulphate (BaSO4), dan Aluminum Oxide (Al2O3).

b. Binder

Binder berfungsi untuk mencegah coating rusak dan memperbaiki kehalusan kertas.

Jenis binder dibagi menjadi 2 yaitu:

1. Berdasarkan Chemical Material :

Styrene Butadiene Latex (SBR) dan Styrene Acrylic Latex.

2. Berdasarkan aplikasi : Pre Coat Latex (High Bonding) dan Top Coat Latex (High Gloss).

c. Co-binder

Co-binder berfungsi memperbaiki ikatan antara pigment dengan pembawa OBA. Jenis Co-binder yaitu

• Polyvinyl Alcohol (PVA)

• Binder Starch

• Casein

d. Dispersant

Dispersant dapat meningkatkan Coating rheology (sangat berguna untuk kecepatan

tinggi mesin coater). e. Lubricant

Lubricant berfungsi untuk meningkatkan lapisan licin permukaan dan mengurangi

penyerapan air atau kelarutan dalam air yang akan meningkatkan kecepatan di mesin cetak. Jenis-jenis Lubricant antara lain;

• Calcium Stearate (common use)

• Ammonium Stearate

• Wax Emulsion

f. Insolubilizer

Insolubilizer berfungsi meningkatkan daya gosok dan stabilitas dimensi kertas.

Jenis-jenis Insolubilizer antara lain;

• Ammonium Zirconium Carbonate – AZC (common use)

• Glyoxal

• Melamine Formaldehide

g. Defoamer &Antifoam

fungsi dari Defoamer & Antifoam adalah memecah dan mencegah terjadinya buih h. Dyes & OBA

i. Biocide

biocide berfungsi untuk mengontrol pertumbuhan bakteri dan jamur pada coating

j. Special Chemicals

Special Chemicals digunakan untuk kertas khusus seperi pengunaan kertas untuk

Inkjet,Laser Copy, Digital Print, Packaging, Food Grade, Etc

B. Chemical plant

Bahan baku pada chemical plant adalah garam, air, BaCl2, Na2CO3,

IV.2 Uraian Proses Produksi IV.2.1 Proses pembuatan kertas

Pada dasarnya proses pembuatan kertas di PT Pabrik Kertas Tjiwi Kimia Tbk dari bahan baku yang telah jadi bukan berasal dari pengolahan serat mentah. Bahan baku ini dikenal dengan sebutan pulp. Pulp ialah serat tanaman yang diproses menjadi lembaran yang berbentuk kotak. Selain dari pulp, kertas yang diproduksi di PT Pabrik Kertas Tjiwi Kimia Tbk berasal dari sampah kertas. Hal ini bertujuan agar penggunaan pulp sebagai bahan baku utama kertas dapat dihemat sehingga dapat mengurangi biaya produksi.

Proses pembuatan pulp ini merupakan penghilangan lignin dari dalam serat kayu.

Lignin akan mempengaruhi kualitas kertas yang dihasilkan yaitu perubahan warna kertas

menjadi kekuning-kuningan. Proses pembuatan pulp dimulai dengan menghancurkan kayu gelondongan menjadi serpihan kecil atau dikenal dengan proses chipping. Selanjutnya pulp ini dimasukkan ke dalam tangki digesting. Pada tangki ini kayu yang berbentuk chip dipanaskan pada suhu dan tekanan yang tinggi. Produk yang dihasilkan dari proses

chemical ini lebih kecil dibandingkan proses mekanik yaitu berkisar 50-60%. Pada proses mechanical pulping yield yang dihasilkan lebih tinggi yaitu sekitar 90%. Tetapi mutu pulp

dari proses chemical lebih baik dibandingkan dengan proses mechanical Pulp. Pulp yang digunakan di PT Pabrik Kertas Tjiwi Kimia Tbk dibuat dengan proses chemical.

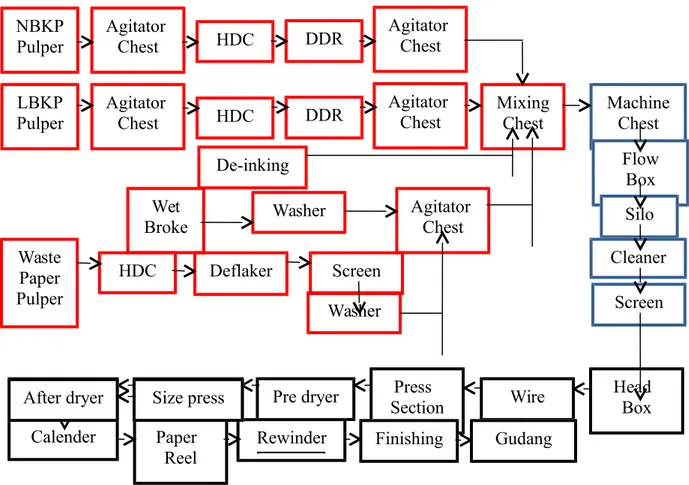

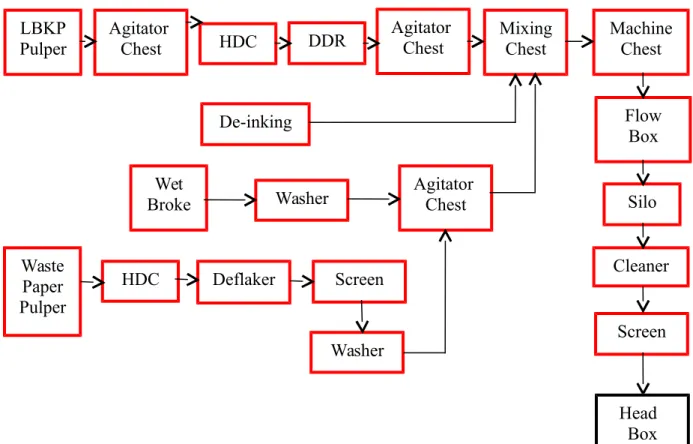

Bubur pulp yang dihasilkan ini diproses kembali sehingga menjadi pulp bales yang berbentuk kotak. Selanjutnya produk pulp inilah yang digunakan PT Pabrik Kertas Tjiwi Kimia Tbk untuk menghasilkan kertas. Pulp ini kemudian diolah kembali menjadi serat tunggal dan dibentuk menjadi lembaran kertas. Proses pembuatan kertas di PT Pabrik Kertas Tjiwi Kimia Tbk secara umum dibagi menjadi tiga tahapan proses, yaitu stock

preparation (kotak berwarna merah), approach system (kotak berwarna biru) dan paper machine (kotak berwarna hitam). Diagram proses pembuatan kertas di PT Pabrik Kertas

Gambar IV.2.1 Diagram proses pembuatan kertas

A. Stock Preparation

Stock Preparation merupakan tahap pertama dalam proses pembuatan kertas di PT

Pabrik Kertas Tjiwi Kimia Tbk. Unit ini bertujuan untuk mengolah bahan baku kertas menjadi buburan agar siap untuk diproses menjadi lembaran kertas. Bahan baku yang digunakan untuk membuat buburan pulp di unit stock preparation ini merupakan campuran dari pulp dan kertas bekas. Semua bahan baku ini diolah terpisah berdasarkan jenisnya dan pada akhirnya dicampur menjadi satu di dalam mixing chest. Diagram proses untuk stock preparation ditampilkan pada gambar IV.2.2 di bawah ini

NBKP Pulper Agitator Chest HDC DDR Mixing Chest Agitator Chest LBKP

Pulper Agitator Chest HDC DDR

Agitator Chest De-inking Wet Broke Washer Waste Paper Pulper HDC Deflaker Screen Washer Machine Chest Flow Box Silo Cleaner Screen Head Box Wire Press Section Pre dryer Size press After dryer Calender Paper

Reel Rewinder Finishing Gudang Agitator Chest Size press After dryer NBKP Pulper Agitator Chest HDC DDR Agitator Chest

Gambar IV.2.2 Diagram proses stock preparation

1. Pengolahan NBKP dan LBKP

Proses pembuatan bahan baku berupa pulp dimulai dengan menghancurkan pulp lembaran di dalam pulper. Ada dua jenis pulper yang digunakan berdasarkan jenis pulp yang diolah, yaitu NBKP (Needle Bleached Krafts pulp/fiber serat panjang) pulper dan LBKP (Leaf Bleached Krafts pulp/fiber serat pendek) pulper. Hasil yang didapat dari proses ini berupa buburan pulp dengan konsentrasi 4-5%. Kemudian setelah pulp berbentuk buburan dimasukkan ke dalam agitator chest. Agitator chest merupakan tempat penampungan sementara untuk buburan pulp sebelum dimasukkan ke dalam HDC (High

Density Cleaner). Di dalam agitator chest HDC (High Density Cleaner), pulp dibersihkan

dari pengotor dengan prinsip sentrifugasi. Cara kerja dari HDC adalah buburan pulp yang bercampur kotoran di putar di dalam HDC. Putaran ini akan menghasilkan gaya sentrifugal dan pengotor yang lebih berat daripada serat akan terlempar keluar dari putaran. Pengotor ini akan turun dan dibuang melalui bagian bawah HDC, sedangkan serat yang lebih ringan akan naik menuju proses selanjutnya. Pengotor yang terbuang dalam proses ini seperti steples, kawat, kain, pasir dan lain-lain.

Selanjutnya buburan pulp yang telah bersih dialirkan menuju DDR (Double Disk

Refiner). Cara kerja DDC ini berdasarkan prinsip tekanan dan gesekan antar disk yang ada

Mixing Chest LBKP

Pulper Agitator Chest HDC DDR

Agitator Chest De-inking Wet Broke Washer Waste Paper Pulper HDC Deflaker Screen Washer Machine Chest Flow Box Silo Cleaner Screen Agitator Chest Head Box

dalam DDR. Penguraian serat ini bertujuan untuk meningkatkan luas penampang serat agar dapat mengikat lebih banyak bahan pendukung (filler). Selain itu, dengan proses penguraian serat ini diharapkan dapat memperkuat ikatan antar serat di dalam pulp. Produk dari masing-masing DDR untuk LBKP dan NBKP dicampur di dalam dalam agitator chest. 2. Pengolahan De-inking

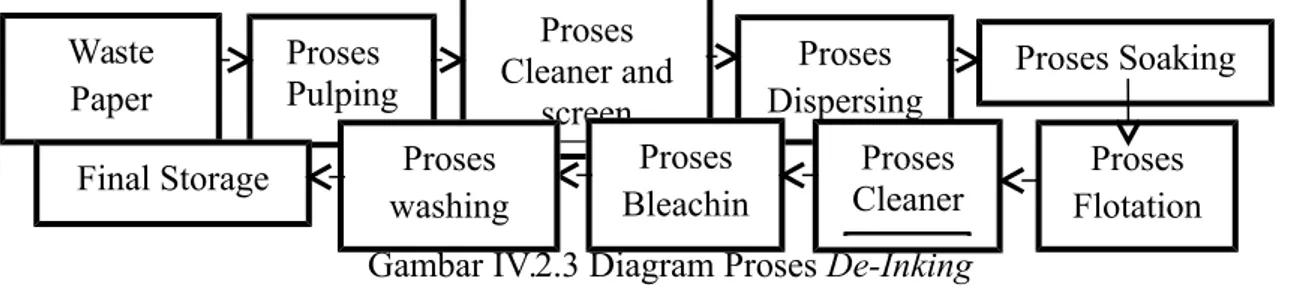

Secara garis besar proses pengolahan kertas bekas di de-inking plant adalah seperti gambar IV.2.3

Gambar IV.2.3 Diagram Proses De-Inking a) Proses pulping

Kertas bekas yang sudah disortir dimasukkan ke dalam Fiber Flow untuk dihancurkan menjadi buburan kertas bekas yang siap untuk diproses. Reject dibuang secara continue berupa plastic, kawat besi, dan lain-lain.

b) Proses cleaning dan screening

Dari proses pulping buburan kertas bekas dikirim ke proses cleaning dan screening. Pada proses cleaning pembuangan kotoran berdasarkan berbedaan berat jenis dengan buburan kertas bekas sedangkan proses screening pemisahan kotoran berdasarkan ukuran dan bentuk. Reject dari proses ini berupa kawat, stappless, plastic, kerikil, dan pasir.

c) Proses Dispersing

Proses ini berfungsi untuk melepaskan tinta atau kotoran yang kemungkinan masih ada yang lengket dengan fiber. Disamping itu juga ukuran tinta yang sudah terlepas akan dibuat ukurannya menjadi lebih kecil sehingga di proses floating bisa dengan mudah tinta tersebut diapungkan ke atas untuk dibuang sebagai reject.

d) Proses Soaking

Setelah mengalami proses dispersing buburan disimpan di soaking tower. Sebelum disimpan di soaking tower, buburan yang akan masuk soaking tower ditambahkan dengan soda (NaOH) dan Hydrogen Peroxide (H2O2). Pada proses ini terjadi proses pemutihan oleh Hydrogen Peroxide. Penyimpanan dilakukan dalam kondisi panas dan perendaman dilakukan selama satu jam.

e) Proses Flotation

Pada proses ini buburan yang telah mengalami proses dispersing dimana tinta ukurannya sudah kecil dan terlepas dari fiber maka tinta siap untuk diambil melalui busa yang di bentuk oleh de-inking agent (surfactant).

Waste Paper Proses Pulping Proses Cleaner and screen Proses Dispersing Proses Soaking Proses Flotation Proses Cleaner Proses Bleachin g Proses washing Final Storage

f) Proses Cleaning

Proses ini merupakan proses pengeluaran kotoran yang terakhir dari proses pengolahan waste paper di de-inking. Cleaning ini bekerja dengan prinsip menangkap ion-ion kotoran. Kotoran yang bisa keluar memiliki berat jenis yang hanya sedikit lebih berat dari fiber seperti tinta dan sticky.

g) Proses Bleaching

Proses Bleaching ini berfungsi untuk memutihkan buburan kertas bekas yang sudah bersih, sehingga kita bisa memproduksi kertas recycle dengan kualitas tinggi (high

brightness). Proses Bleaching ini menggunakan reductive chemical yaitu FAS

(Formamidine Sulfinic Acid). Penyimpanan di bleaching tower ini dilakukan dalam kondisi panas dalam waktu satu jam.

h) Proses Washing

Setelah mengalami proses penghilangan kotoran dan pemutihan (Bleaching) sebelum disimpan di Final Storage maka buburan mengalami proses pencucian dengan menggunakan air dari Paper Machine untuk menghilangkan sisa tinta dan chemical. i) Proses Storage

Buburan yang telah bersih dan putih kemudian disimpan di final storage sebelum dikirim ke paper machine 1-12

3. Pengolahan potongan kertas (kertas broke)

Untuk pengolahan potongan kertas (kertas broke) dibagi menjadi dua berdasarkan jenisnya, yaitu

a. Wet broke

Wet broke ini berasal dari wire dan press. Untuk pengolahan wet broke dimulai

dengan penampungan wet broke. Selanjutnya wet broke ini dialirkan ke washer untuk dilakukan proses pemekatan. Wet broke yang telah pekat akan dicampur dengan hasil olahan dry broke di agitator chest

b. Dry broke

Dry broke ini berasal dari sizing pit, calendaring, rewinder, dan finishing. Proses

pengolahannya dimulai dengan menghancurkan dry broke menjadi buburan di waste

paper pulper. Konsentrasi buburan kertas yang didapatkan sekitar 4-5%. Setelah itu,

buburan dipisahkan dari kotoran dengan HDC. Pengotor ini akan turun dan dibuang melalui bagian bawah HDC, sedangkan buburan kertas masuk ke deflaker. Deflaker merupakan alat mirip dengan DDR. Alat ini berfungsi untuk membuka kembali serat yang telah menjadi kertas untuk menghasilkan serat tunggal. Hasil dari deflaker dialirkan menuju screen. Prinsip kerja screen ini berdasarkan ukuran pengotor. Pengotor dengan ukuran yang lebih besar dari buburan kertas akan tersaring sedangkan buburan kertas lolos ke proses selanjutnya.. Selanjutnya buburan kertas

yang telah bersih dialirkan ke washer untuk dipekatkan kembali. Buburan kertas yang telah pekat menuju ke agitator chest dan dicampur dengan hasil pengolahan wet

broke.

Selanjutnya semua hasil proses di atas dicampur di dalam mixing chest. Setelah itu, buburan akan dialirkan ke machine chest.

B. Approach System

Pada approach system ini dimulai di dalam machine chest. Buburan yang masuk ke dalam machine chest memiliki total consistency/kandungan serat sebesar 3%-4%. Setelah itu, dialirkan menuju flow box yang berfungsi sebagai tempat penampungan sementara campuran buburan dan mengatur laju buburan yang masuk ke silo. Selain itu, di dalam

flow box ini, ditambahkan berbagai jenis bahan kimia, seperti sizing agent, starch, dye, Retention Aid, dan bahan kimia lainnya. Campuran buburan yang telah diberikan bahan

kimia akan overflow dan menuju ke dalam silo. Di dalam silo ini buburan kertas diencerkan dengan menggunakan air sisa yang berasal dari paper machine. Tujuan dari pengenceran ini adalah untuk meringankan kerja pompa. Setelah itu buburan dialirkan menuju cleaner. Pada saat dialirkan menuju cleaner buburan juga ditambahkan filler. Tujuan dari penambahan filler ini agar penggunaan pulp dapat diminimalkan sehingga dapat menurunkan biaya bahan baku. Cleaner ini bertujuan untuk menghilangkan kotoran yang masih tersisa. Prinsip penyaringan yang digunakan sama dengan cyclone separator, di mana buburan yang ringan akan naik ke atas dan pengotor yang berat akan turun ke bawah. Tahapan selanjutnya, buburan dialirkan menuju screen. Prinsip kerja screen adalah pemisahan berdasarkan ukuran partikel. Buburan kertas yang lolos dari screen akan dialirkan menuju head box. Head box merupakan tempat penampungan terakhir sebelum menuju paper machine untuk dibentuk menjadi lembaran kertas.

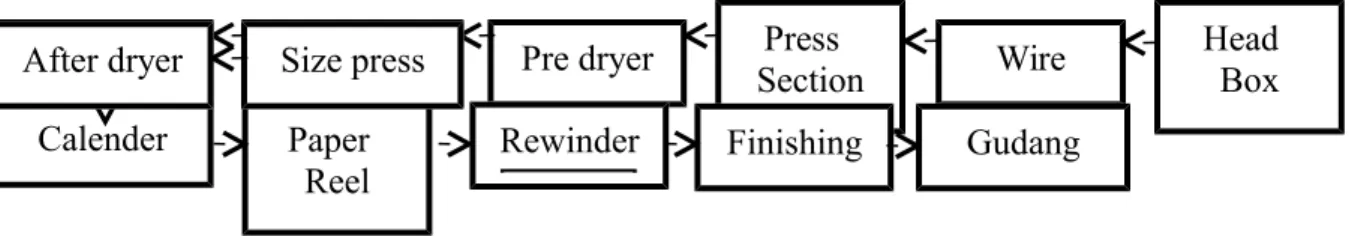

C. Paper Machine

Paper machine merupakan tahap akhir dari proses pembuatan kertas di PT Pabrik

Kertas Tjiwi Kimia Tbk. Pada unit ini akan dilakukan pengolahan buburan hingga didapatkan hasil akhir berupa roll kertas yang diinginkan. Diagram proses di unit paper

machine ditampilkan pada gambar IV.2.4

Gambar IV.2.4 Diagram Proses Paper Machine

Head Box Wire Press Section Pre dryer Size press After dryer Calender Paper

Reel Rewinder Finishing Gudang Size press

1. Head box

Head box berfungsi untuk menerima stock yang dikirim dari cleaner dan screen

melalui fan pump. Kemudian alat ini akan menyemprotkan buburan pulp sampai selebar mesin kertas dan mengirim ke slice dengan kecepatan sesuai dengan kecepatan mesin pada konsistensi yang seragam. Konsentrasi buburan serat awal yang terdapat pada head box ini adalah 1%. Slice merupakan bagian dari head box yang berguna untuk mengatur aliran buburan pulp yang keluar dari slice agar mendekati dengan kecepatan wire.

2. Wire

Secara sederhana, wire berfungsi untuk mengayam serat menjadi lembaran kertas basah dengan ketebalan tertentu yang telah diatur pada head box. Di wire ini terjadi proses pengurangan kandungan air dalam kertas dengan cara penirisan dan suction. Suction ini seperti pompa yang membantu proses penirisan agar berjalan lebih cepat. Air sisa hasil penirisan ini disirkulasi kembali ke unit stock preparation dan digunakan sebagai pengencer silo. Kertas basah hasil penirisan ini memiliki kandungan air sebesar 80%-82%. Pada wire ini juga dilakukan pemotongan tepi kertas basah agar sesuai dengan lebar roll. Potongan kertas basah ini disebut dengan wet broke dan dikembalikan ke unit preparation stock.

3. Press section

Ditahap ini lembaran kertas basah akan ditekan dengan menggunakan roll untuk menghilangkan air dalam lembaran kertas. Disamping itu pengepresan berfungsi agar kertas lebih padat dan meningkatkan smoothness kertas. Kertas basah hasil dari press section ini memiliki kandungan air sebesar 50%-54%.

4. Pre dryer

Setelah itu lembaran kertas akan dikeringkan lebih lanjut di dalam pre-dryer.

Pre-dryer ini merupakan tahap pengeringan awal lembaran kertas. Dryer yang

digunakan adalah roll dryer dengan media pemanas berupa steam dengan suhu 120oC. Kandungan air setelah melalui proses drying ini adalah 3%-5%.

5. Size press

Pada bagian size press ini, kertas dilapisi dengan starch. Starch ini berfungi untuk menghaluskan permukaan kertas dan memperbaiki properties kertas. Penambahan

starch dilakukan dengan menyemprotkan larutan starch pada permukaan kertas

dengan menggunakan nozzle. Setelah itu, kertas dilewatkan di roll press untuk menghilangkan kelebihan lapisan starch dan meratakan penyebaran starch. Penambahan starch ini berkisar 2-3 gr/m2. Pada size press ini kadar air dalam kertas akan meningkat karena adanya tambahan air dari larutan starch. Untuk menurunkan

kembali, maka kertas akan dikeringkan lagi dalam after dryer. 6. After dryer

After dryer ini sama prinsip kerjanya dengan pre dryer yaitu menggunakan roll dryer dan media pemanas steam pada suhu 120oC. Akan tetapi after dryer memiliki jumlah roll yang lebih sedikit dibandingkan dengan pre dryer karena kadar air dalam kertas yang lebih sedikit.

7. Calender

Calender ini berfungsi untuk menghaluskan permukaan kertas dan memperbaiki thickness. Proses calendaring ini dilakukan dengan cara menggesekkan permukaan

kertas pada roll-roll yang ada pada calendar. 8. Paper reel

Lembaran kertas kering ini kemudian digulung dengan menggunakan paper reel menjadi roll kertas.

9. Rewinder

Roll kertas yang berukuran besar dan panjang ini akan dipotong-potong sesuai dengan pesanan konsumen dengan menggunakan rewinder. Sisa potongan kertas di

rewinder ini akan dikembalikan ke stock preparation untuk diolah menjadi bubur

kertas. 10. Finishing

Hasil dari potongan kertas ini kemudian dikemas di bagian finishing sebelum dikirim ke konsumen.

IV.2.2 Chemical Plant

Secara umum proses di chemical plant ini dibagi menjadi dua plant utama, yaitu proses soda dan proses chlorine. Proses soda menghasilkan produk utama berupa Caustic

Soda Liquid dan Caustic Soda Flake. Selain itu, di proses soda ini juga dihasilkan produk

lain berupa gas Cl2 dan gas H2. Gas Cl2 dan gas H2 akan diolah lebih lanjut menjadi produk lain dalam proses chlorine. Analisa untuk quality control pada chemical plant adalah sebagai berikut

1. Analisa Cl2 dan NaOH dalam sodium hypochloride

Penentuan kadar chlorine dilakukan dengan metode titrasi iodometri. Penentuan NaOH dilakukan dengan titrasi asam basa.

2. Test konsentrasi caustic soda

Prosedur yang digunakan adalah titrasi asam basa. Hal ini digunakan untuk mengukur kandungan NaOH pada caustic soda.

3. Tes NaCl dalam larutan garam

Prosedur yang digunakan adalah titrasi sehingga kadar NaCl dapat diukur. Hal ini sangat penting karena garam (NaCl) adalah bahan baku utama pada proses soda ini.

A. Proses Soda

pemurnian, elektrolisis, dan pemekatan. Diagram proses pembuatan soda seperti gambar IV.2.5

Gambar IV.2.5 Diagram Proses Pembuatan Soda 1. Pelarutan garam

Garam dimasukkan ke dalam Salt dissolving pit dan dilarutkan dengan depleted

brine, Sludge washing water, dan air proses. Larutan garam juga ditambahkan BaCl2 yang berfungsi untuk menghilangkan pengotor berupa SO42-.

Reaksinya:

SO42-(aq) + BaCl2(s) BaSO4(s) + Cl2(g)

Kapasitas NaCl per hari sebesar 300 ton per hari. Setelah itu brine dipompakan ke purification reaction tank.

2. Pemurnian Brine (larutan garam)

Brine dipompakan ke purification reaction tank. Di purification reaction tank ditambahkan Na2CO3 dan NaOH utuk menghilang ion Ca2+ dan Mg2+. Kandungan ion Ca2+ dan Mg2+ dapat menimbulkan efek seperti kerak pada alat sehingga menambah beban kerja pompa dan umur pakai alat akan berkurang. Pada garam mengandung 97%-98% garam (NaCl) dan 2%-3% Ca2+ dan Mg2+. Reaksinya:

Ca2+

(aq) + Na2CO3(s) CaCO3(s) + 2 Na+(aq) Mg2+

(aq) + NaOH(s) Mg(OH)2(s) + 2 Na+(aq) Garam Salt Dissolving

pit Settler Purification Reaction tank Coagulation Reaction tank Salt Sludge Receiver Salt Sludge Press Filter Primary Brine Filter Secondary Brine Filter Ion Exchange MGC Electrolyzer Double Effect Evaporator Caustic Soda 48% Gas Cl2 Gas H2

Brine yang telah di purifikasi dialirkan menuju Coagulation reaction tank. Lalu

ditambahkan sodium polyacrylate sebagai coalester. Proses tersebut akan membantu menggumpalkan kotoran. Kotoran-kotoran tersebut akan terkoagulasi dan akan mengendap di dalam settler. Proses pemisahan tersebut berdasarkan gaya gravitasi (Gravitation separation). Kotoran-kotoran yang mengendap atau sering disebut dengan sludge akan mengendap di bawah settler yang akan dikeluarkan melalui bagian bawah settler. Sludge tersebut akan disaring di dalam salt sludge press filter dan akan disirkulasikan ke dalam salt

dissolving pit. Sedangkan garam yang sudah bebas dari pengotor dialirkan ke

unit elektrolisis. Setelah keluar dari settler kandungan TSS (Total Dissolved

Solid) sebesar 20 ppm. Lalu larutan garam tersebut dialirkan menuju primary brine filter. Media penyaring yang digunakan adalah batu bara. Penyaringan di primary brine filter menghasilkan larutan dengan TSS (Total Dissolved Solid)

sebesar 5 ppm. Selanjutnya larutan garam disaring di secondary brine filter dengan media penyaring berupa alfa selulosa. Hasil dari penyaringan di

secondary brine filter menghasilkan larutan dengan TSS (Total Dissolved Solid)

sebesar 1 ppm. Setelah itu larutan garam dialirkan ke ion exchange. Bahan yang digunakan dalam proses ini adalah resin (purolite) dan akan menurunkan (Total

Dissolved Solid) sebesar 1 ppb - 20ppb.

3. Elektrolisis

Pada proses elektrolisis ini digunakan alat yang bernama MGC Electrolyzer. Reaksi yang terjadi di dalam proses elektrolisis tersebut yaitu:

2NaCl(s) + 2H2O(l) 2NaOH(s) + Cl2(g) + H2(g)

Pada proses elektrolisis ini akan dihasilkan larutan soda (NaOH liquid) dengan konsentrasi 32%, gas Cl2 dan gas H2. Larutan garam yang tidak terbentuk soda (tidak terelektrolisis) akan dikembalikan ke dissolving pit. Lalu larutan soda 32% tersebut akan dialirkan menuju double effect evaporator untuk dipekatkan menjadi 48% dan soda flake (NaOH solid) 98%. Cara kerja alat MGC

Gambar IV.2.6 Proses MGC Electrolyzer 4. Pemekatan

Proses pemakatan terjadi di dalam double effect evaporator sehingga konsentrasi akhir dari soda adalah 48%. NaOH 48% yang dihasilkan sebesar 350 ton/hari. Untuk membentuk soda flake 98% maka digunakan proses pemanasan kembali di concentrator yang prinsip kerjanya sama dengan double

effect evaporator tetapi memiliki suhu yang lebih tinggi yaitu dipanaskan pada

suhu 527oC. B. Proses Chlorine

Pada proses ini menghasilkan kaporit berbentuk powder dengan kadar 60% dan 65%. Proses pada pembuatan kaporit ini seperti gambar IV.2.7

Gambar IV.2.7 Proses Pembuatan Kaporit 1. Penghancuran batu gamping

Proses ini dilakukan di Jaw Crusher dimana CaO dihancurkan menjadi ukuran yang lebih kecil (20-40mm) agar lebih mudah bereaksi dengan air membentuk Ca(OH)2. 2. Pembentukan Ca(OH)2

Proses Pembentukan Ca(OH)2 ini dilakukan unit slakeder. Reaksi yang terjadi adalah sebagai berikut:

CaO + H2O Ca(OH)2

Ca(OH)2 di alirkan ke unit pembuburan. 3. Pembuburan Lime Milk

Proses pembuburan lime milk (bubur Ca(OH)2) dengan cara melarutkan Ca(OH)2 halus dalam sejumlah aquadest pada sumur pembuburan. Konsentrasi dari Ca(OH)2 adalah 26%-30%. Setelah itu Ca(OH)2 yang berbentuk bubur dialirkan menuju reactor.

4. Pembentukan Kaporit Ca(OCl)2

Lime milk dari sumur pembuburan dipompa ke reaktor dan direaksikan dengan gas chlor. Ada 2 proses pembentukan Ca(OCl)2, yaitu proses Ca dan Proses Na.

Pada proses Ca reaksi yang terjadi adalah sebagai berikut Ca(OH)2 + Cl2 Ca(OCl)2 + CaCl2 + H2O

Sedangkan pada proses Na reaksi yang terjadi adalah sebagai berikut: 2NaOH + Cl2 NaClO + NaCl + H2O

Ca(OH)2 + Cl2 ½ Ca(OCl)2 + ½ CaCl2 + H2O CaCl2 + 2 NaClO Ca(OCl)2 + 2 NaCl

Ca(OH)2 + 2 NaOH + 2 Cl2 Ca(OCl)2 + 2 NaCl + 2 H2O

Reaksi Chloronasi berlangsung di dalam reaktor yang dilengkapi dengan pengaduk dan pendingin guna menyerap panas hasil reaksi klorinasi agar suhu reaktor tetap stabil.

5. Pemisahan Cake dan Liquid

Pemisahan Cake dan Liquid ini menggunakan alat sentrifugal separator. Liquid yang keluar dari separator di alirkan ke unit kaporit cair untuk diolah menjadi kaporit cair dengan available chlorine > 6%, sedangkan cake Ca(OCl)2 dikirim ke unit rotary

dryer.

6. Pengeringan Kaporit

Pengeringan kaporit ini dilakukan di unit rotary dryer. Pengeringan kaporit ini bertujuan agar kadar air di dalam kaporit menurun hingga batas tretentu agar bubuk kaporit yang dihasilkan kualitasnya stabil. Untuk proses Ca umumnya cake yang dihasilkan oleh separator bisa langsung dikeringkan di dalam rotary dryer dan hasilnya langsung digiling supaya produk akhir berbentuk powder. Untuk proses Na, cake dicampur dengan powder sampai kadar tertentu dan dibentuk granular dengan

granulator, lalu di drying dan diayak agar ukurannya seragam. Selanjutnya kaporit powder tersebut dikirim ke unit pengemasan.

7. Proses Pengemasan

Pengemasan ini dilakukan dengan spesifikasi tertentu, yaitu a. Kaporit powder 60% dan kaporit 60% mix

b. Kaporit powder 60% udang lokal c. Kaporit powder 60% udang ekspor d. Kaporit powder 60 $

e. Kaporit powder 65 $

f. Kaporit powder 65% dan kaporit 65% mix g. Kaporit TK Khlon 65 G(granular)

h. Kaporit TK Khlon 70 G(granular)

BAB V

UTILITAS DAN PENGOLAHAN LIMBAH

V.1 Utilitas

Untuk memperlancar kebutuhan pabrik diperlukan alat penunjang seperti listrik, air dan jalan.

1. Co-Gen (Coal Generator)

Listrik di PT Pabrik Kertas Tjiwi Kimia Tbk digunakan untuk menggerakkan mesin pembuatan kertas. Disamping itu listrik juga digunakan untuk penerangan jalan. Listrik yang diperlukan untuk mensuplai semua kebutuhan PT Pabrik Kertas Tjiwi Kimia Tbk disuplai dari PLN dan Co-generator (Coal generator). Co-gen merupakan power plant yang berfungsi memasok kebutuhan listrik untuk semua plant yang ada di PT Pabrik Kertas Tjiwi Kimia Tbk. Hal ini dilakukan karena suplai listrik dari PLN sebesar 30 MW masih belum bisa mencukupi serta untuk menghemat biaya energy listrik. Ada beberapa unit

Co-Gen di PT Pabrik Kertas Tjiwi Kimia Tbk yang mengunakan batubara sebagai sumber energinya. Disamping menghasilkan listrik Co-gen juga menghasilkan steam untuk mensuplai panas yang dibutuhkan oleh mesin kertas di semua pabrik factory (PF1-PF5).

Ada beberapa unit boiler dan turbin yang digunakan serta spesifikasi dari alat tersebut seperti table di bawah ini

Tabel V.1 jenis-jenis boiler

Boiler Unit 1 Unit 2 Unit 3

Type Batu bara Batu bara Batu bara

Temperature steam 535oC 535oC 535oC Pressure 95 kg/cm2 95 kg/cm2 95 kg/cm2 Capacity 220 ton/jam 220 ton/jam 220 ton/jam

Tabel V.2 Jenis-jenis turbine

Turbine Unit 1 Unit 2 Unit 3

Temperature steam 535oC 535oC 535oC Pressure 89 kg/cm2 89 kg/cm2 92 kg/cm2

Capacity 35 MW 35 MW 65 MW

Listrik yang dihasilkan dari sistem Co-gen sebesar 135 MW yang dipararel dengan listrik dari PLN sebesar 30 MW.

Steam yang dihasilkan dari boiler berasal dari unit water treatment yang diolah

lebih lanjut. Air hasil pengolahan ini dihilangkan kesadahannya (ion Mg2+ dan Ca2+)karena ion-ion ini dapat menyebabkan terjadinya kerak yang dapat menyumbat saluran perpiaan dan transfer panas pada boiler. Air yang dihasilkan adalah air demin dan dapat digunakan untuk umpan boiler.

Proses demineralisasi ini menggunakan dua proses, yaitu dengan reverse osmosis dan penyaringan dengan karbon aktif. Pada unit 1, air akan mengalami penyaringan dengan sistem reverse osmosis.Sedangkan pada unit 2 dilakukan penyaringan dengan karbon aktif, dimana karbon aktif ini akan akan mengikat pengotor-pengotor yang terdapat di dalam air.

Proses selanjutnya adalah degasifier, yaitu proses untuk mengurangi kandungan CO2 dan O2 di dalam air. Hal ini dilakukan dengan menggunakan blower yang menyemprotkan air ke udara untuk menghilangkan gas CO2 dan O2. Pada unit 2, sebelum dilakukan proses degasifier terlebih dahulu melalui proses cation exchanger. Proses ini akan mengikat ion-ion seperti Ca2+, Mg2+, Fe2+, Cl- dan SO42-. Lalu ke proses degasifier untuk menghilangkan gas CO2 dan O2. Setelah proses degasifier, proses selanjutnya adalah pengikatan ion-ion di dalam mixed bed berisi resin untuk unit 1. Resin ini akan mengikat Ca2+, Mg2+, Fe2+, Cl- dan SO42-. Kemudian menghilangkan SiO2 di dalam SiO2 polisher. Sedangkan pada unit 2, pengikatan kation dilakukan di anion exchanger. Setelah itu, dilakukan pengikatan pengotor yang tersisa dengan menggunakan resin.

boiler yaitu:

a. Kandungan SiO2 : 20 ppb b. Kandungan Fe2+ : 40 ppb c. Kandungan Ca2+ dan Mg2+ : 0 ppb

Air demin ini digunakan untuk menghasilkan steam dengan menggunakan boiler. Steam ini akan dimanfaatkan untuk pengeringan kertas, pemanasan, dan pembangkit tenaga listrik. Jenis boiler yang digunakan di Co-Gen adalah PC boiler (Pulverized Coal) dengan tekanan operasi di atas 1500 psi. Boiler ini menggunakan panas dari pembakaran batu bara untuk menghasilkan steam. Namun pada start up digunakan solar sebagai media pemanas sebagai pengganti batu bara.Proses dari batu bara menjadi listrik dapat digambarkan seperti gambar V1.1 di bawah ini

Gambar V.I.1 Diagram proses generasi listrik

Alur skema di atas adalah pertama air umpan boiler yang sudah dimineralisasi dialirkan ke

economizer. Di economizer air dipanaskan dengan gas buang hasil dari pembakaran batu

bara. Hal ini untuk mengefisiensikan panas pembakaran batu bara. Lalu air yang telah mengalami pemanasan awal dialirkan menuju boiler. Air tersebut akan mendidih dan berubah menjadi steam. Steam yang dihasilkan ditampung di steam drum. Sedangkan air yang belum berubah menjadi steam dialirkan kembali menuju boiler. Setelah itu steam dialirkan ke super heater system. Hal ini bertujuan agar uap air yang bersifat jenuh (saturated steam) berubah menjadi superheated steam (T=535oC & P=95 kg/cm2). Lalu

superheated steam (T=535oC & P=95 kg/cm2) ini dialirkan menuju steam turbine untuk memutar generator. Generator yang berputar akan menghasilkan listrik. Sedangkan uap yang keluar dari turbine menjadi condensate yang akan menjadi air umpan boiler kembali.

Feed

water Economizer Boiler

Super heater system Steam turbine Listrik 150 MW Steam drum Condensor

1. Unit Pengolahan air

Pada unit pengolahan air di PT Pabrik Kertas Tjiwi Kimia Tbk, air diambil dari aliran sungai brantas. Tujuan dari unit pengolahan air ini untuk membuat air dengan standart air sanitasi. Unit Pengolahan air di PT Pabrik Kertas Tjiwi Kimia Tbk terdiri dari tiga unit, yaitu

a. Unit 1 dengan kapasitas desain 30,000 m3/hari. Unit ini akan memasok kebutuhan di PF1, PF2, dan de-inking.

b. Unit 2 dengan kapasitas desain 37,000 m3/hari. Unit ini akan memasok kebutuhan di PM9, Co-Gen, Chemical plant, Mess 3.

c. Unit 3 dengan kapasitas desain 50,000 m3/hari. Unit ini akan memasok kebutuhan di PM10, PM11, PM12, PM13 (dalam rencana)

Proses pengolahan air di water treatment pada dasarnya sama. Diagram proses unit pengolahan air seperti pada gambar V.1.2

Gambar V.I.2 Diagram proses pengolahan air

Pertama air dari sungai brantas disaring agar partikel besar seperti daun, plastik serta kotoran yang berukuran besar tidak terbawa ke tangki pre-sedimentasi. Setelah itu air dialirkan ke kolam pre-sedimentasi. Di dalam kolam pre-sedimentasi terjadi pengendapan lumpur yang ada pada air. Proses selanjutnya adalah penghilangan kotoran yang terlarut dalam air. Penghilangan kotoran ini dilakukan dengan penambahan senyawa yang dapat mengikat kotoran seperti alum dan polimer. Alum berfungsi untuk mengikat kotoran yang terlarut di dalam air dan hasil ikatan itu akan membentuk flok. Setelah itu, polimer ditambahkan untuk membantu penggumpalan flok sehingga flok yang terbentuk akan lebih besar dan cukup berat untuk mengendap.

Untuk unit 1 proses pembentukan dan pengendapan flok ini dilakukan di dalam

clarifier. Pada unit 2 proses pembentukan flok dilakukan di dalam flocculation basin dan

proses pengendapan flok dilakukan di dalam sedimentation basin. Flocculation basin pada unit 2 dilengkapi dengan pengaduk agar distribusi alum dan polimer di dalam air lebih merata. Unit 3 memiliki system yang hampir sama dengan unit 2 dimana proses

River

water Screen Pre-sedimenation Flocculation

tank Alum, Cl2, Polymer Clarifier/ sedimentation Gravity filter Clean Water aterWwater Backwash water Sludge pit

pembentukan dan pengendapan flok dilakukan secara terpisah. Perbedaannya pada unit 3, proses pembentukan flok dilakukan tanpa menggunakan pengaduk tetapi dengan system

hydraulic jump. Sistem hydraulic jump ini bertujuan untuk meningkatkan turbulensi air

sehingga terjadi proses pengadukan secara alami. Setelah flok-flok mengendap di dasar tangki, flok tersebut dibuang menuju sludge pit dan air akan diproses lebih lanjut.

Selain ditambahkan alum dan polimer, air juga ditambahkan gas chlorin (Cl2). Tujuan dari penambahan gas chlorin (Cl2) adalah sebagai desinfektan, menghilangkan mikroorganisme, dan menjernihkan warna dari air hasil pengolahan. Penambahan gas chlorin (Cl2) dilakukan di clarifier (unit 1) atau pada proses pembentukan flok (unit 1 dan unit 2).

Setelah kotoran yang terlarut hilang, dilakukan penyaringan dengan menggunakan

gravity filter. Prinsip kerja gravity filter adalah air dilewatkan dalam beberapa media

penyaring seperti anthracite, pasir, dan kerikil agar flok yang lebih kecil tertahan pada media penyaring. Jika filter telah jenuh dengan pengotor, yang ditandai dengan menurunnya flowrate dari filtrate, maka untuk membersihkan dialirkan air secara berlawanan ke dalam filter. Air cucian(backwash water) ini akan membawa kotoran yang tertahan di filter sehingga filter telah bersih dari kotoran dan siap digunakan kembali. Air bersih yang dihasilkan dari proses gravity filter disimpan dalam clean water basin.

Adapun standar air hasil pengolahan yang telah ditetapkan di unit pengolahan air yaitu

a. pH : 6-7.5

b. Turbidity : <1.5 NTU c. Kandungan Cl2 : <1 ppm d. Kandungan Cl- : <90 ppm

e. Total hardness : maksimal 250 ppm f. Methyl alkalinity : <1.75 ppm

V.II Pengolahan Limbah

V.II.1 Pengolahan Limbah PT Pabrik Kertas Tjiwi Kimia Tbk

Limbah yang dihasilkan di PT Pabrik Kertas Tjiwi Kimia Tbk dapat dibedakan menjadi dua jenis, yaitu limbah cair dan limbah padat. Limbah cair yang dihasilkan dibagi menjadi dua bagian, yaitu limbah cair yang berasal dari bagian produksi paper machine dan limbah cair yang berasal dari bagian produksi non-paper machine (cast coating,

converting, kitchen coating, OMC, carton box dan NCR). Proses pengolahan limbah di PT

Pabrik Kertas Tjiwi Kimia Tbk menggunakan proses fisika, proses kimia, proses biologi. 1. Proses fisika

yang terdapat pada air limbah dengan cara disaring. 2. Proses kimia

Proses pengolahan limbah secara kimia dengan cara memisahkan padatan yang tersuspensi dengan cara menambahkan bahan kimia tertentu agar padatan tersebut dapat diendapkan dan dipisahkan.

3. Proses biologi

Proses pengolahan limbah secara fisika dengan cara menggunakan bantuan bakteri yang akan mendegradasikan zat pencemar organik yang terlarut didalamnya sehingga terbentuk sludge dan kemudian dapat dipisahkan.

Adapun diagram proses pada unit pengolahan limbah ditampilkan pada gambar V.II.1

Gambar V.II.2 Diagram proses pengolahan limbah

Inlet pit merupakan bak penampungan awal limbah yang berasal dari

paper mill dengan daya tampung 5,000 m3. Di dalam inlet pit terdapat mixer

sebagai pengaduk agar cairan limbah menjadi homogen. Selain limbah dari

paper mill, terdapat juga limbah yang berasal dari non paper mill. Limbah

dari non paper mill ditampung di buffer tank dengan daya tampung 400 m3.

Buffer tank berfungsi untuk menstabilkan pH pada 6-8. Setelah itu limbah dari

paper mill dan non paper mill tersebut bertemu di lagoon B dengan

Lagoon B

bbbsdfsB

Buffer tank

Inlet pit

Lagoon A

flokulasi tank

Koagulasi &

Primary clarifier

Sludge tank

Belt press

Lagoon H

Lagoon B

Effluent

Secondary

clarifier

Lagoon D/E

perbandingan 23:1. Lagoon B dilengkapi dengan aerator dan mixer. Selain

lagoon B, terdapat lagoon A yang berfungsi sebagai bak penampungan

kelebihan limbah dari lagoon B. Setelah limbah sudah homogen, limbah dari

lagoon B dipompa ke unit flokulasi. Pada flocculation tank limbah dicampur

dengan alum dan polimer untuk memisahkan partikel-partikel terlarut

sehingga membentuk flok sehingga partikel-partikel yang terlarut dapat

mengendap. Setelah itu limbah cair dialirkan menuju proses primary clarifier.

Pada primary clarifier terjadi pemisahan pada padatan-padatan limbah yang

telah terflokulasi. Padatan-padatan terpisah secara gravitasi dan limbah cair

akan mengalami overflow dan mengalir menuju lagoon H. Sedangkan sludge

menuju belt press agar menjadi kering dan dibakar di incenarator. Panas dari

incenarator digunakan untuk menghasilkan steam. Pada lagoon H, limbah

ditambahkan bakteri Pseudomonas sp yang berfungsi untuk menguraikan

zat-zat organik yang terlarut dan tidak dapat dipisahkan pada proses koagulasi

dan flokulasi. Setelah itu limbah dialirkan ke lagoon D/E. Pada lagoon D/E,

bakteri akan tumbuh dan menguraikan zat organik yang masih terlarut di

dalam limbah cair. Demi menjaga pertumbuhan bakteri, kolam dilengkapi

dengan aerator untuk menjaga suplai O

2di dalam air dan juga ditambahkan

urea (sumber nitrogen) dan TSP(sumber fosfat) sebagai nutrient bakteri.

Penambahan nutrient makanan ini diatur dengan perbandingan massa tertentu

yaitu, 100:5:1 untuk BOD, N, dan P.

Selain itu, kondisi pada kolam juga dijaga agar sesuai dengan kondisi

pertumbuhan bakteri, seperti

a. Suhu : <34

b. pH : 7-8

c. O

2terlarut : 2 mg/liter(min)

d. MLSS (Mix Liquor Suspended Solid)

Dengan adanya proses biologi, cairan limbah sudah mengalami

penurunan kadar pencemaran hingga 90-95%. Proses selanjutnya adalah

limbah cair yang telah melalui proses pengolahan secara biologi ini

dilewatkan di secondary clarifier. Dalam secondary clarifier, hasil olahan

Activated Sludge System diendapkan hingga diperoleh supernatant dan

sludge. Sebagian sludge (60-70%) dialirkan ke lagoon B untuk diolah

kembali, sedangkan 30-40% sludge dialirkan ke lagoon H untuk

mempertahankan jumlah bakteri yang tersedia di lagoon. Selain sludge, juga

terdapat scum. Scum adalah busa yang mengering di permukaan air. Scum

tersebut akan ditampung dan dialirkan kembali ke lagoon B untuk diolah

kembali. Supernatant yang dihasilkan kemudian dialirkan ke lagoon G yang

merupakan kolam kontrol ikan. Adapun ikan yang hidup di air tersebut tidak

mengalami gangguan, maka air sudah aman untuk dibuang ke sungai.

Kualitas air yang masuk lagoon G ini adalah

1. BOD : < 70 mg/L

2. COD : < 150 mg/L

3. TSS : < 70mg/L

4. pH

: 7-8

V.II.2 Environment Management Standart (ISO 14001)

PT Pabrik Kertas Tjiwi Kimia Tbk sejak tahun 1998 telah mengimplementasikan ISO 14001 yaitu mengenai Environment Management Standart dengan menggunakan SGS sebagai badan sertifikasi.Tujuan dari penerapan ISO 14001 adalah sebagai berikut

a. mengidentidikasi serta mengendalikan semua aspek, dampak dan resiko yang ditimbulkan dari proses produksi terhadap lingkungan.

b. menetapkan dan mencapai kebijaksanaan lingkungan, sasaran dan target termasuk memenuhi peraturan pemerintah.

c. Mengidentifikasi kesempatan peningkatan lingkungan.

d. Memantau dan meningkatkan kinerja lingkungan secara berkelanjutan.

Beberapa alasan penerapan dari ISO 14001 pada suatu perusahaan, adalah sebagai berikut a. Pelaksanaan perlindungan lingkungan.

b. Memenuhi peraturan pemerintah mengenai proteksi lingkungan. c. Memenuhi tuntutan konsumen, investor dan asuransi.

d. Penurunan biaya pembersihan dan perawatan lingkungan.

e. Upaya pencegahan dan penurunan jumlah kecelakaan dalam kerja. f. Meningkatkan reputasi perusahaan di masyarakat.

Penerapan ISO 14001 merupakan sarana bagi para pekerja ataupun karyawan untuk meningkatkan kesadaran tentang kebersihan serta proteksi terhadap lingkungan. ISO 14001 juga sangat berguna bagi industri dalam mendapatkan kepercayaan dari luar negeri yang mana pihak dari luar negeri bisa bertindak sebagai penilai terutama dalam keamanan serta

proteksi lingkungan.

BAB VI

ANALISIS LABORATORIUM

VI.1 Pengujian kualitas kertas

Di PT Pabrik Kertas Tjiwi Kimia Tbk ada beberapa spesifikasi yang harus dipenuhi untuk menjaga kualitas produk yang dihasilkan sesuai dengan standar yang telah ditentukan. Spesifikasi kertas yang dihasilkan dari Paper Factory (PF 2) adalah seperti gambar di bawah ini

Gambar VII.1.1 Spesifikasi Kertas Wood Free

Adapun untuk memenuhi spesifikasi di atas, dibutuhkan uji secara laboratorium. Ada beberapa alat yang digunakan untuk menguji sampel kertas agar sesuai dengan spesifikasi yang telah ditentukan.

1. Grammage

Pada SI metric system satuan kertas adalah gram per square meter(g/m2) atau disebut grammage. Alat yang digunakan adalah timbangan analitik. Pertama kertas dipotong dengan ukuran yang telah disesuaikan, lalu ditimbang beratnya. Perhitungan grammage kertas dilakukan seperti di gambar VI.1.2

Gambar VI.1.2 Neraca Analitik Berat dari kertas A = 23.456 gram

Area kertas A = 35 cm× 15 cm =525 cm2 =0.0525 m2 Grammage = = = 446.78 g/ m2

2. Thickness

Thickness merupakan ketebalan dari suatu kertas. Satuan dari thickness adalah mikro

meter(µm). Alat yang digunakan seperti gambar VI.3

Gambar VI.1.3 Micrometer

Sistem kerja alat di atas adalah kertas ditekan dengan tekanan 50 kPa dan alat akan membaca ketebalan dari kertas.

3. Smothness

Smothness adalah ukuran kehalusan kertas. Satuan yang digunakan untuk menentukan

seberapa halus kertas adalah waktu yang diperlukan udara untuk mengisi 10 mL tabung(ml/s).Alat yang digunakan untuk menghitung smoothness seperti gambar VI.1.4.

Gambar VI.1.4 Bekk Smothness

Cara kerja alat di atas adalah udara ditarik oleh piston sehingga aliran udaara mengalir melalui permukaan kertas. Udara yang ditarik piston akan memenuhi ruangan piston sebanyak 10 mL. Waktu yang digunakan untuk mengisi ruang dalam piston merupakan satuan dari smoothness.

4. Roughness

Roughness merupakan kekasaran dari suatu kertas. Roughness diukur dengan

mengalirkan udara pada permukaan kertas. Satuan dari Roughness adalah besar aliran udara yang mengalir per menit (mL/min). Alat yang digunakan untuk mengukur

rougness seperti gambar VI.1.5 di bawah ini

Gambar VI.1.5 Bekk Smothness Tester

Cara kerja alat di atas adalah kertas ditekan dan udara dihembuskan melalui nozzel yang tertekan di kertas. Udara akan mengalir melalui permukaan kertas dan aliran udara tersebut akan terbaca di monitor. Alat di atas dapat mengukur kertas dengan nilai

roughness antara 50 mL/min hingga 1200 mL/min.

5. Optical properties

Optical properties pada kertas dibagi menjadi 3 yaitu brightness, whiteness, and opacity.

1. Brightness

Brightness pada umumnya digunakan pada industri untuk menentukan kemampuan

kertas untuk merefleksikan cahaya dengan warna biru (blue light) pada panjang gelombang 457 nm (ISO 2470-1999)

2. Whiteness

Whitenes pada umumnya digunakan pada industri untuk menentukan kemampuan

kertas untuk merefleksikan semua panjang gelombang/visible light (ISO 11475-1999).

3. Opacity

Opacity merupakan rasio dari faktor refleksi yang terukur/tingkat keburaman kertas

Alat yang digunakan untuk mengukur optical properties seperti gambar VI.1.6 di bawah ini

Gambar VI.1.6 Alat Pengukur Optical Properties

Cara kerja alat di atas adalah dengan menyinari kertas lalu hasil dari pantulan kertas akan dibaca oleh spectrometer.

6. Stiffness

Stiffness adalah kekakuan dari suatu kertas. Faktor ini diperlukan untuk feed kertas

pada mesin printer agar kertas dapat termakan ke dalam mesin kertas. Alat yang digunakan untuk mengukur Stiffness(kekakuan) kertas seperti gambar VI.1.7 di bawah ini

Gambar VI.1.7 L&W Resonance Stiffness Tester

Cara kerja alat di atas adalah potongan kertas diletakkan pada clamp. Lalu clamp no.2 digetarkan sesuai dengan frequency tertentu. Panjang resonansi di ukur dengan suatu sensor infra merah sehingga dapat diukur bending stiffness suatu kertas.

7. Tensile strenght

Tensile strenght kertas adalah kekuatan kertas agar tidak putus saat ditarik. Tensile strenght kertas diukur dengan alat seperti gambar VI.1.8 di bawah ini

![Tabel II.1 Produk yang dihasilkan Paper Factories [PF]](https://thumb-ap.123doks.com/thumbv2/123dok/4393873.2947992/5.892.171.756.505.884/tabel-ii-produk-yang-dihasilkan-paper-factories-pf.webp)

![gambar II.1 Produk yang dihasilkan paper factory II.1.2 Converting Factories[CF]](https://thumb-ap.123doks.com/thumbv2/123dok/4393873.2947992/6.892.207.714.488.761/gambar-produk-yang-dihasilkan-paper-factory-converting-factories.webp)