UNIVERSITAS INDONESIA

PENGENDALIAN KECEPAT

PENGUATAN TERPISAH D

DAN MENGGUNAKAN PERA

PROGRAM STUDI S1 EKSTENSI DEPARTEMEN TEKNIK ELEKTRO

UNIVERSITAS INDONESIA

PENGENDALIAN KECEPATAN MOTOR ARUS SEARAH

PENGUATAN TERPISAH DENGAN PERUBAHAN BEBA

DAN MENGGUNAKAN PERANGKAT LUNAK

LABVIEW 2010

SKRIPSI

HENDRY SUBRATA 0906602692 FAKULTAS TEKNIKPROGRAM STUDI S1 EKSTENSI DEPARTEMEN TEKNIK ELEKTRO

DEPOK

AN MOTOR ARUS SEARAH

ENGAN PERUBAHAN BEBAN

NGKAT LUNAK

UNIVERSITAS INDONESIA

PENGENDALIAN KECEPAT

PENGUATAN TERPISAH D

DAN MENGGUNAKAN PERA

Diajukan sebagai salah satu syarat

PROGRAM STUDI S1 EKSTENSI DEPARTEMEN TEKNIK ELEKTRO

UNIVERSITAS INDONESIA

PENGENDALIAN KECEPATAN MOTOR ARUS SEARAH

PENGUATAN TERPISAH DENGAN PERUBAHAN BEBA

DAN MENGGUNAKAN PERANGKAT LUNAK

LABVIEW 2010

SKRIPSI

Diajukan sebagai salah satu syarat mendapat gelar Sarjana Teknik

HENDRY SUBRATA

0906602692

FAKULTAS TEKNIK

PROGRAM STUDI S1 EKSTENSI DEPARTEMEN TEKNIK ELEKTRO

DEPOK

JANUARI 2012

AN MOTOR ARUS SEARAH

ENGAN PERUBAHAN BEBAN

NGKAT LUNAK

mendapat gelar Sarjana Teknik

KATA PENGANTAR

Dengan rahmat Allah SWT. Saya dapat menyelesaikan Skripsi ini. Laporan ini dilakukan dalam rangka memenuhi persyaratan untuk memperoleh gelar Sarjana Teknik pada Departemen Teknik Elektro pada Fakultas Teknik Universitas Indonesia. Saya sadari tanpa adanya bantuan dan bimbingan dari berbagai pihak, dari masa perkuliahan hingga penyusunan laporan ini, sangatlah sulit bagi saya menyelesaikannya. Oleh karena itu, saya mengucapkan terima kasih kepada: 1) Orang tua dan keluarga saya yang telah memberikan bantuan dukungan moral

dan material;

2) Dr. Ir. Ridwan Gunawan MT, selaku dosen pembimbing yang telah meluangkan waktu, tenaga, dan pikiran dalam mengarahkan saya dalam skripsi ini;

3) Denna Maulana Achmad, atas diskusi dan dukungan moral selama pengerjaan skripsi;

Akhir kata, semoga Yang Maha Pengasih membalas segala kebaikan semua pihak yang telah membantu saya.

Depok, 24 Januari 2012

ABSTRAK

Nama : Hendry Subrata

NPM : 0906602692

Program Studi : S1 Ekstensi Teknik Elektro

Judul : Pengendalian Kecepatan Motor Arus Searah Penguatan Terpisah Dengan Perubahan Beban dan Menggunakan Perangkat Lunak Labview 2010

Skripsi ini membahas mengenai karakteristik dari motor arus searah eksitasi terpisah yang akan digunakan dalam pengendalian kecepatan dengan beban berubah. Untuk pengendalian kecepatan, digunakan sistem pengendalian PID. Input untuk pengendali berupa persen error antara setpoint dan process variable. Persen error ini digunakan sebagai input pengendali, yang nantinya keluaran pengendali akan berupa persen duty-cycle untuk PWM (Pulse Width Modulation). Ketika motor mengalami perubahan beban, akan ada perubahan pada kecepatan terbaca (process variable), pengendali akan mengatur sinyal tegangan motor agar kembali pada kecepatan yang diinginkan atau stabil pada setpoint.

Kata kunci:

Motor arus searah, setpoint, process variable, PID, persen error, duty-cycle, PWM (Pulse Width Modulation).

ABSTRACT

Name : Hendry Subrata

NPM : 0906602692

Study Program: S1 Extention Electrical Engineering

Title : The speed Controll of Direct Current Motor with Separated Exitation and Variable Loads Using The Labview 2010 Software.

This skripsi will discuss about characteristic of direct current motor with separated excitation that will be uses to speed control with changing load. For speed control, PID control will be used. The input for controller is a percent error between setpoint and process variable. This percent error be used as controller input, so the output of controller is percent duty-cycle for (Pulse Width Modulation). When motor having changing load, there will be a different desired speed (process variable), the controller have to set the signal voltage of motor in order to restore into stable setpoint

Keywords:

direct current motor with separated excitation, setpoint, process variable, PID,

DAFTAR ISI

HALAMAN JUDUL………...ii

HALAMAN PERNYATAAN ORISINALITAS………...…iii

HALAMAN PENGESAHAN………iv

KATA PENGANTAR……….v

HALAMAN PERNYATAAN PERSETUJUAN PUBLIKASI………….……….vi

ABSTRAK……….vii DAFTAR ISI………..…….ix DAFTAR GAMBAR………..xi DAFTAR TABEL……….xiv DAFTAR LAMPIRAN………..xv 1. PENDAHULUAN……….………..…1 1.1 Latar Belakang………...1 1.2 Tujuan Penulisan………1 1.3 Batasan Masalah……….2 1.4 Metoda Penulisan………...2 1.5 Sistematika Penulisan………...2 2. TEORI DASAR………..3

2.1 Motor Arus Searah……….3

2.1.1 Prinsip Kerja Motor Arus Searah………..3

2.3 Sistem Pengendalian………...……….16

2.3.1 Kendali Proporsional………...17

2.3.2 Kendali Integral………...18

2.3.3 Kendali Derivatif……….18

2.4 Spesifikasi Respon Transien………18

3. PERANCANGAN SISTEM………21

3.1 Perancangan Dinamis dan Motor Arus Searah Dengan Beban Torsi………...……….…21

3.2 Blok Diagram Sistem………...26

4. DATA DAN ANALISA………28

4.1 Respon Motor Dengan Pengendali…………...………32

4.1.1 Respon Motor Dengan Pengendali PI……….……32

4.1.2 Respon Motor Dengan Pengendali PID………..35

4.2 Respon Motor Terhadap Perubahan Beban…………..………37

4.2.1 Perubahan Beban Dengan Pengendali PI…………..…………..37

4.2.2 Perubahan Beban Dengan Pengendali PID………..……...40

5. KESIMPULAN……….43

DAFTAR GAMBAR

Gambar 2.1. Konduktor yang dilalui arus listrik………..…………3

Gambar 2.2. Sebuah kawat listrik di dalam medan magnet……….4

Gambar 2.3 Kawat jangkar/armature pada motor arus searah……….5

Gambar 2.4 Gaya yang dihasilkan dari medan magnet terhadap arus……….5

Gambar 2.5 Skematik mekanis motor arus searah………...6

Gambar 2.6. Rangkaian ekivalen motor arus searah………8

Gambar 2.7 Gelombang carrier triangular pada modulasi PWM dengan duty cycle 0% dan 100%...12

Gambar 2.8 Gelombang carrier triangular dan sinyal PWM untuk duty cyle 80%...12

Gambar 2.9. Gelombang carrier triangular dan sinyal PWM untuk duty cyle 95%...13

Gambar 2.10. Gelombang carrier triangular dan sinyal PWM untuk duty cyle 5%...13

Gambar 2.11. spektrum sinyal PWM dengan duty cycle 25%...13

Gambar 2.12. Metoda pengendalian sinyal kecepatan motor arus searah……….14

Gambar 2.13 konfigurasi keluaran analog drive untuk motor arus searah………15

Gambar 2.14 keadaan rangkaian ketika transistor diaktifkan untuk setengah daya yang diperlukan………..15

Gambar 3.1 Skema motor arus searah dengan eksitasi terpisah………22

Gambar 3.2 Blok diagram tegangan sumber………..23

Gambar 3.3 Blok diagram pengaruh torsi terhadap kecepatan………..24

Gambar 3.4 Blok diagram persamaan tegangan armature……….24

Gambar 3.5 Blok diagram motor/plant………..25

Gambar 3.6 Blok diagram perancangan sistem………..……26

Gambar 4. 1Blok diagram motor arus searah dengan input step………...29

Gambar 4.2 Karakteristik respon terhadap bidang s………..30

Gambar 4.3 Karakteristik motor tanpa pengendali……….…..….31

Gambar 4.4 Sistem Pengendalian PI Closed-Loop………32

Gambar 4.5 Hasil respon motor dengan pengendali PI………33

Gambar 4.6 Sistem Pengendalian PID Closed-Loop……….35

Gambar 4.7 Blok diagram pengendalian motor terhadap perubahan beban dengan pengendali PI……….36

Gambar 4.8 Respon motor terhadap perubahan beban dengan pengendali PI…...38

Gambar 4.9 Respon motor terhadap pengendali PI dengan range kecepatan 90 rad/detik hingga115 rad/detik………...39

Gambar 4.10 Blok diagram pengendalian motor terhadap perubahan beban dengan pengendali PID………..40

Gambar 4.11 Respon motor terhadap perubahan beban dengan pengendali PID………..41 Gambar 4.12 Respon motor terhadap pengendali PID pada range kecepatan

DAFTAR TABEL

Tabel 4.1 Spesifikasi motor arus searah……….……29 Tabel 4.2 Karakteristik respon transien motor tanpa pengendali………...32 Tabel 4.3 Karakteristik respon transien motor dengan pengendali PI………...…34 Tabel 4.4 Karakteristik respon transien motor dengan pengendali PID…………36

DAFTAR LAMPIRAN

Lampiran 1. Front Panel Program Labview………...46 Lampiran 2. Program Labview………...…...47

BAB 1 PENDAHULUAN

1.1 Latar Belakang

Motor arus searah banyak digunakan pada konveyer, lift, kereta api listrik, pemutar kaset, dan aplikasi robotika. Secara garis besar ada dua jenis motor arus searah, eksitasi terhubung dan eksitasi terpisah. Pada eksitasi terpisah dibutuhkan sumber arus searah terpisah untuk menghasilkan medan magnet. Pemisahan ini menyebabkan pengendalian kecepatan difokuskan pada sinyal tegangan sumber yang akan menghasilkan arus armatur. Besarnya sinyal tegangan yang dihasilkan bergantung pada kecepatan yang diinginkan dan beban torsi yang harus dibawa motor. Pada beberapa kegunaan, diperlukan suatu bentuk nilai kecepatan yang berbeda-beda dengan beban yang bervariasi pula. Sehingga tidak bisa bila penggunaan motor arus searah hanya disambungkan dengan sumber tegangan. Kalaupun hanya dihubungkan dengan sumber tegangan tanpa adanya pengaturan sinyal tegangan, didapat motor yang berputar dengan kecepatan maksimum dan ketika terjadi pembebanan, kecepatan akan berkurang, oleh karena itu diperlukan sebuah pengendalian yang dapat mengatur kestabilan kecepatan walaupun motor mengalami perubahan beban secara tiba-tiba. Secara teknis, pengendali disini selain bertugas untuk mengatur kecepatan juga mengharuskan motor dapat mempercepat respon dari motor untuk mencapai kecepatan yang diinginkan, atau setpoint. dimisalkan pada lift, motor bergerak dengan kecepatan lift 0.5 m/detik. Beban yang harus dibawa motor arus searah bergantung dari berat total pengguna lift yang ada, sehingga diperlukan pengaturan kecepatan terhadap beban yang berubah-ubah. Jadi tidak diinginkan lift bergerak dengan kecepatan yang tidak konstan bergantung pada jumlah pengguna lift.

1.2 Tujuan Penulisan

a. Membuat perencanaan sistem pengendali kecepatan motor arus searah eksitasi terpisah dengan perubahan beban

b. Membuat simulasi pengendalian kecepatan motor arus searah eksitasi terpisah yang memiliki perubahan beban

1.3 Batasan Masalah

a. Karakteristik motor arus searah eksitasi terpisah dengan spesifikasi 100-Hp 240 V

b. Proses perancangan sistem pengendalian

c. Menganalisa respon kecepatan motor pada pengendali PI dan PID d. Menganalisa pengaruh kecepatan motor arus searah terhadap

perubahan beban

1.4 Metoda Penulisan

Dalam penyusunan laporan ini, dilakukan dengan studi literatur dari buku-buku pustaka, artikel/makalah penelitian, dan hasil konsultasi dengan dosen pembimbing.

1.5. Sistematika Penulisan

Skripsi ini terdiri dari lima bab. Bab pertama berupa pendahuluan yang berisi latar belakang, tujuan penulisan, batasan masalah, metoda penulisan dan sistematika penulisan. Bab dua membahas teori dasar dari motor arus searah, pulse width modulation (PWM) dan sistem pengendali. Bab tiga menjelaskan mengenai perancangan dinamis dan karakteristik motor arus searah eksitasi terpisah, perancangan sistem pengendalian. Pada bab empat berisi data dan analisa karakteristik motor arus searah, respon motor tanpa perubahan beban dengan pengendalian dan respon motor terhadap perubahan beban dengan pengendalian. Bab lima berisi kesimpulan dari keseluruhan teori yang didapat dan dibuktikan dengan hasil simulasi

BAB 2 TEORI DASAR 2.1 Motor Arus Searah

Motor arus searah banyak sekali dipakai untuk aplikasi elektronik seperti: pemutar kaset, pemutar piringan magnetik di harddisk komputer, kipas pendingin komputer, dan tentu saja mainan legendaris “tamiya” menggunakan motor arus searah. Tentu saja untuk keperluan-keperluan yang berdaya besar, motor arus searah masih dipakai pada aplikasi tertentu seperti kereta api listrik.[1]

2.1.1. Prinsip Kerja Motor Arus Searah

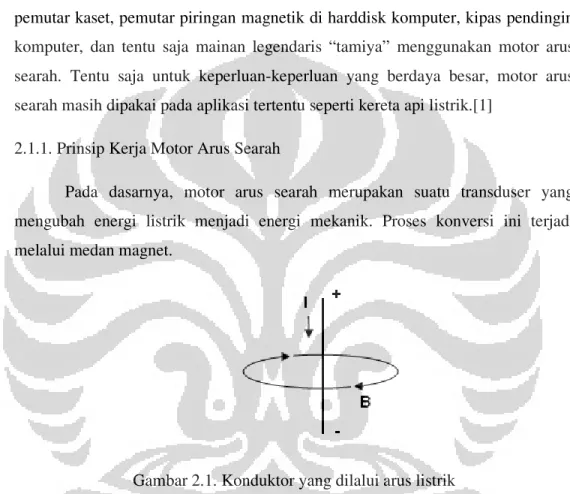

Pada dasarnya, motor arus searah merupakan suatu transduser yang mengubah energi listrik menjadi energi mekanik. Proses konversi ini terjadi melalui medan magnet.

Gambar 2.1. Konduktor yang dilalui arus listrik

Ketika arus I melalui sebuah konduktor, akan dihasilkan garis-garis gaya magnet (fluks) B. Arah dari fluks bergantung pada arah arus yang mengalir atau dimana terjadi perbedaan potensial tegangan. Untuk mempermudah arah medan magnet digunakan kaidah tangan kanan gaya Lorentz sebagai penentuan arahnya.

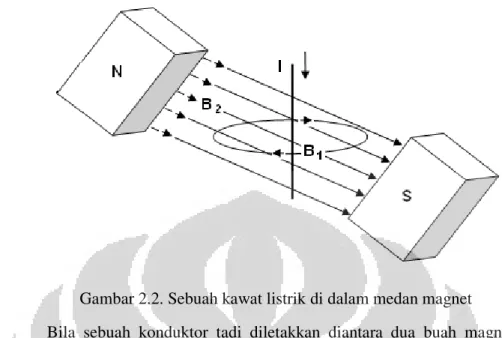

Gambar 2.2. Sebuah kawat listrik di dalam medan magnet

Bila sebuah konduktor tadi diletakkan diantara dua buah magnet yang memiliki kutub berlawanan. Fluks magnet (B1) yang dihasilkan konduktor akan

mengalami perlawanan atau kesearahan dari medan magnet (B2) yang dihasilkan

magnet pemanen, bergantung dari arah medan magnet dari konduktor. Di saat medan magnet konduktor (B1) berada disebelah kanan gambar, akan mengalami

penguatan arah medan magnet, karena adanya arah medan magnet pemanen (B2)

juga kekanan atau menjadi searah, sedangkan untuk medan magnet konduktor (B2) yang berada disebelah kiri, akan mengalami perlawanan arah medan magnet

dari magnet permanen, sehingga terjadi pelemahan.[2]

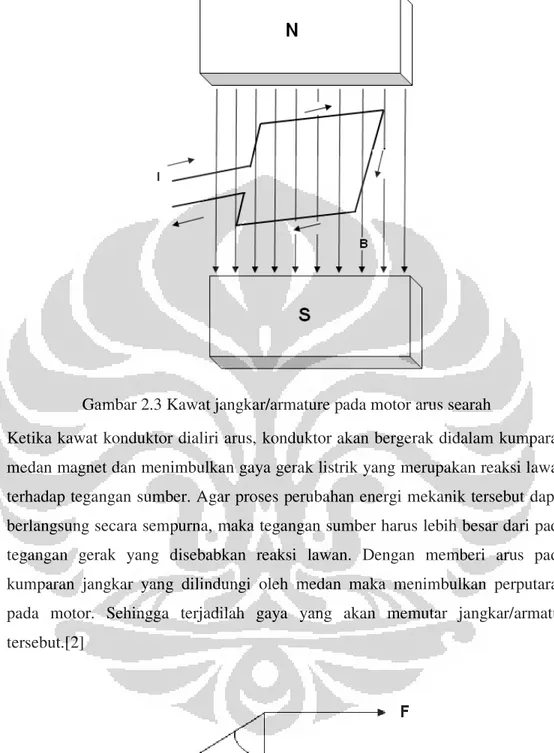

Pada motor arus searah, fenomena ini digunakan sebagai dasar penggerak motor. Untuk lebih jelasnya perhatikan gambar 2.3

Gambar 2.3 Kawat jangkar/armature pada motor arus searah

Ketika kawat konduktor dialiri arus, konduktor akan bergerak didalam kumparan medan magnet dan menimbulkan gaya gerak listrik yang merupakan reaksi lawan terhadap tegangan sumber. Agar proses perubahan energi mekanik tersebut dapat berlangsung secara sempurna, maka tegangan sumber harus lebih besar dari pada tegangan gerak yang disebabkan reaksi lawan. Dengan memberi arus pada kumparan jangkar yang dilindungi oleh medan maka menimbulkan perputaran pada motor. Sehingga terjadilah gaya yang akan memutar jangkar/armatur tersebut.[2]

F = i x B L (2.1)

Dengan:

F = Gaya Lorentz (Newton) B = Kerapatan fluks (Tesla) i = Arus (ampere)

L = Panjang konduktor kawat (meter)

Gambar 2.5 Skematik mekanis motor arus searah[1]

Gerak atau putaran yang dihasilkan oleh motor arus searah diperoleh dari interaksi dua buah medan yang dihasilkan oleh bagian jangkar/armatur dan bagian medan (field) dari motor arus searah. Pada gambar ilustrasi diatas, bagian medan berbentuk suatu kumparan yang terhubung ke sumber arus searah. Sedangkan bagian jangkar ditunjukkan sebagai magnet permanen (U-S), bagian jangkar ini tidak harus berbentuk magnet permanen, bisa juga berbentuk belitan yang akan menjadi elektro-magnet apabila mendapatkan sumber arus searah. Sehingga apabila motor arus searah berjenis jangkar belitan, maka kita harus menyediakan dua sumber arus searah, satu untuk bagian jangkarnya, satu lagi untuk bagian medannya. Bagian lain yang tidak kalah penting pada motor arus

belah (slip rings). Perpasangan ini menjadikannya suatu konverter mekanik yang membuat arus dari sumber mengalir pada arah yang tetap walaupun belitan medan berputar[1]

Perputaran kawat konduktor tadi akan menimbulkan sebuah gaya gerak listrik (GGL) yang berubah-ubah arah pada setiap setengah putaran dan sebanding terhadap kecepatan putaran (ωm) pada motor dan flux per kutub (Φd). GGL atau

biasa disebut tegangan induksi e bernilai negatif, karena polaritasnya selalu berlawanan dengan tegangan sumber (v).[4]

Persamaan tegangan induksi:

e2aPZπ Φ ω 2.2

Dengan :

ea = Tegangan induksi (GGL)

a = jumlah bagian paralel pada lilitan P = Jumlah kutub

Z = Jumlah konduktor

ωm = Kecepatan putar perdetik (rad/s)

Φd = Medan fluks (Weber)

Jumlah konduktor (Z), jumlah kutub (P), dan 2π bernilai konstan, maka bisa diasumsikan sebagai konstanta armatur (Ka), sehingga persamaan tegangan

induksinya (ea) menjadi:

ea = Ka Φd ωm (2.3)

Pada dasarnya rangkaian ekivalen motor arus searah berdasarkan resistansi armature (Ra), induktansi dalam (La), tegangan induksi (ea). Pada motor, input

yang berupa energi listrik akan terkonversi menjadi energi mekanik dalam bentuk torsi (T) dan kecepatan putar (ωm). [4]

Gambar 2.6. Rangkaian ekivalen motor arus searah [4]

v e R i Ldidt 2.4 Dengan :

v = Tegangan sumber (Volt) ea = Tegangan induksi (Volt)

Ra = Resistansi armatur (Ohm)

ia = Arus armatur (Ampere)

La = Induktansi dalam armature (Henry)

Dalam keadaan steady state, arus armature bersifat konstan dan rasio perubahan arus armatur adalah nol, sehingga persamaan tegangan armatur (v) menjadi:

v e R i 2.5 Untuk mengetahui daya yang diambil motor, persamaan tegangan armatur (v) 2.5 dikalikan dengan arus armatur (ia) :

v ia = ea ia + Ra ia2 (2.6)

Dengan :

v ia = Daya sumber atau Pa (Watt)

ea ia = Daya efektif atau Pe(Watt)

Ra ia2 = copper losses (Watt)

Daya efektif (Pe) adalah daya yang dikonversikan menjadi daya mekanik

(Pm) pada motor. Dengan mengasumsikan rugi-rugi gesekan dan angin tidak ada

atau nol. Daya mekanik (Pm) terjadi dalam bentuk torsi elektromagnetik dan

kecepatan.

Pm = T ωm (2.7)

Jadi daya elektrik (Pe) yang dikonversikan menjadi daya mekanis( Pm) :

Pe = Pm (2.8)

ea ia = T ωm [3] (2.8a)

tegangan induksi (ea) disubstitusikan dengan persamaan tegangan induksi (ea).

Ka Φd ωm ia = T ωm (2.8b)

Ka Φd ia = T (2.9)

Jika fluks (Φd) bernilai konstan, maka konstanta armatur (Ka) dan fluks

(Φd), menjadi konstanta baru atau konstanta magnetik (Km). dan persamaan torsi

T = Km ia (2.10)

ea = Km ωm (2.11)

sewaktu periode konduksi arus armatur, energi listrik mengalir pada rangkaian armature, interaksi dari arus dan medan fluks menghasilkan torsi elektromagnetik (T) bersifat positif, sedangkan jika ada pembebanan, disebut torsi beban (TL). Motor yang mendapat suplai beban energi sewaktu periode perputaran

memiliki energi kinetik.

T J dωdt 2.12 Induksi armatur yang bertindak sebagai reservoir dari energi listrik sewaktu periode konduksi. Armatur dan beban inersia (J) bertindak sebagai reservoir dari energi mekanis sewaktu periode perputaran motor.

Ketika perputaran celah udara (air-gap) torsi bernilai nol, persamaan differensial yang menggambarkan kecepatan motor, sebagai berikut : [3]

J dωdt B ω 0 2.13 Dimana diasumsikan beban torsi sebanding dengan kecepatan. Kecepatan motor dalam hal kecepatan awal (ωm0) menjadi:

ω ω !/#L 2.14 Dan konstanta waktu mekanis (τL) motor:

2.2 Pulse Width Modulation (PWM)

Pulse with modulation atau PWM adalah sebuah metoda yang digunakan untuk mengkondisikan sinyal keluaran atau hasil proses dari sebuah kontroler dalam bentuk kondisi on-off,. Lebar pulsa on dan off bergantung pada sinyal sistem pengendali, jika respon yang dihasilkan plant jauh lebih kecil dari setpoint, dapat dipastikan PWM akan menghasilkan sinyal on lebih lebar daripada sinyal off, begitupun sebaliknya.

Gelombang yang dihasilkan berbentuk gelombang kotak, jika gelombang tersebut divariasikan, keluaran dari siklus kerja (duty cycle) bisa didapat gelombang-gelombang kotak yang bervariasi dan bila dirata-ratakan menjadi gelombang yang bermacam-macam misalnya sinus, segitiga, dan sebagainya.[4]

Duty cycle didefinisikan sebagai :

duty cycle Ton Toff 2.16Ton Dengan:

Ton = Waktu aktif atau on (Detik atau %) Toff = Waktu pasif atau off (Detik atau %)

Untuk memudahkan dalam penerapan, terkadang siklus kerja direpresentasikan dalam bentuk persen. Keadaan siklus kerja penuh atau aktif seluruhnya dinotasikan dalam 100%. Tinggal diatur berapa persentasi on atau off yang diperlukan dalam range 0% hingga 100%. Misalkan siklus kerja 56%, menandakan waktu on dari sistem adalah 56% dan waktu off 44%.

Salah satu cara yang paling sering digunakan untuk menghasilkan gelombang rektangular terhadap varian duty cycle adalah carrier-based PWM. Yaitu dengan membandingkan sinyal control dengan gelombang segitiga atau triangular. Gambar 2.5 menunjukkan contoh gelombang triangular dengan repetisi frekuensi 10kHz. Perbandingan sinyal ini, sengan sinyal referensi, sebuah sinyal

PWM yang memiliki duty cycle 0% dan 100% dihasilkan. Karena carrier

triangular, hubungan level referensi dan duty cycle adalah linier.

Gambar 2.7 Gelombang carrier triangular pada modulasi PWM dengan duty cycle 0% dan 100% [4]

Dengan :

Frekuensi switching (Fs) = 10kHz t = 0 µs, 0.1 µs, … 300 µs

Gelombang Triangular t: a cos cos 2 π π . Fs . t 2.17

Gambar 2.8 Gelombang carrier triangular dan sinyal PWM untuk duty cyle 80% [4]

Gambar 2.9. Gelombang carrier triangular dan sinyal PWM untuk duty cyle 95% [4]

Gambar 2.10. Gelombang carrier triangular dan sinyal PWM untuk duty cyle 5% [4]

Gambar 2.7 menunjukan sinyal PWM dengan duty cycle 80% dibuat. Metode ini bekerja dengan baik pada range duty cycle 5-95% seperti yang digambarkan pada gambar 2.8 dan 2.9. bagaimanapun, jika sinyal referensi mencapai 100% atau jatuh 0%, dapat menyebabkan sinyal PWM selalu ON atau OFF terus menerus, hal ini dinamakan overmodulasi. Overmodulasi dapat diabaikan dengan cara menyesuaikan kondisi dari sinyal kontrol. Sebagai tambahan, sinyal kontrol yang menghasilkan sinyal PWM dalam duty cycle 99% sebagai ON dan 1% sebagai OFF, perubahannya mungkin tidak akan pernah menyentuh daerah berlawanan dan membuang sebuah waktu dalam pentransisian. Karena itu, sangat disarankan untuk membatasi sinyal kontrol ke dalam sebuah range, sehingga mencegah overmodulasi pada pulsa sinyal yang rumit. [4]

Pada kendali kecepatan, terjadi sesuatu yang tidak akurat, karena secara teknis energi listrik dikonversi dalam bentuk torsi, bukan kecepatan. Lebih jelasnya kecepatan presisi ditentukan oleh torsi motor dan beban mekanis, atau kecepatan bertambah jika tegangan sumber diperbesar. Motor arus searah dapat dijalankan dengan sebuah rangkaian interface, dimana sinyal kecil dari pengendali dikonversi menjadi sinyal besar. Selain PWM ada cara klasik, yaitu analog drive. Penguat daya linier digunakan dalam metoda ini, sinyal dari pengendali diperkuat secara linier agar didapat tegangan analog yang linier pula.[6]

(a) (b)

Gambar 2.12. Metoda pengendalian sinyal kecepatan motor arus searah; (a) analog drive; (b) PWM drive[6]

Pada Penguat linier ini digunakansebuah penguat daya transistor. Rangkaian yang digunakan bisa common emitter (CE), yang mana terjadi penguatan tegangan dan arus, atau common collector (CC) yang hanya terjadi

(a) (b)

Gambar 2.13 konfigurasi keluaran analog drive untuk motor arus searah; (a) common emitter (CE); (b) common collector (CC) [5]

Teori yang digunakan pada gambar 2.13 hampir sama, ketika tegangan base (VB) diperbesar, transistor mulai aktif dan dialirkan arus pada kolektor (IC). Arus kolektor 30 – 100 kali lebih besar dari arus basis (IB), tergantung penguatan dari transistor (hfe). Sewaktu transistor dihidupkan, IC diperbesar dengan VB yang kurang lebih linier, kemudian IC mengalir ke motor, yang mana arus untuk motor dihasilkan. Kekurangan pada rangkaian ini adalah amplifier kelas A sangat tidak efisien.[6]

Gambar 2.14 keadaan rangkaian ketika transistor diaktifkan untuk setengah daya yang diperlukan [6]

Dimisalkan pada kasus motor dihubungkan dengan sumber 12-V, 2-A seperti gambar 2.12. disaat transistor aktif terus menerus atau bersifat closed-switch, seluruh tegangan 12 V diberikan pada motor, ketika setengah dihidupkan, akan bersifat seperti resistor yang diserikan pada motor, mengurangi setengah IC atau 1 A. Sekarang, hanya 6 V yang diberikan ke motor untuk putaran dan 6 V lagi diberikan ke transistor dalam bentuk panas. Untuk motor kecil, rugi-rugi ini masih bisa diterima, tetapi untuk motor besar atau motor yang dijalankan dengan baterai, diperlukan keefisiensian yang tepat.[6]

2.3 Sistem Pengendalian

Sebuah pengendali membandingkan nilai yang terbaca atau PV (process variable) dari keluaran plant dengan nilai referensi atau SP (setpoint), deviasi nilai ini disebut error. Sinyal yang dihasilkan pengendali berguna untuk mengurangi deviasi ke nol (zero) atau menghasilkan nilai deviasi (error) yang kecil. [9]

e (t) = SP – PV (2.18) nilai error e (t) ini, disubstitusikan pada persamaan pengendali u(t),

78 9: ;e T<1 = >?8 @A B ?> ?8C 2.19 78 ;9: e 9: T< = >?8 9: @A B ?> ?8C 2.20 78 ;9: e 9E = >?8 9A B ?> ?8C 2.21 Dengan: e (t) : Error SP : Setpoint

u(t) : Keluaran pengendali

Kp : Penguat atau gain

Kd : Konstanta derivatif (Kp .Td)

Ki : Konstanta integrator (Kp . Ti) Ti : waktu integral atau reset time

Td : waktu derivatif atau rate time

Pada sub bab ini, dijelaskan mengenai parameter proporsional, integral, dan derivatif terhadap respon dari plant.

2.2.1 Kendali Proporsional

Untuk pengendali dengan aksi kendali proporsional, hubungan antara keluaran dari pengendali u(t) dan aktuasi sinyal error e(t) adalah:

uP(t) = Kp e(t) (2.22)

atau dalam bentuk transformasi Laplace, FGH

IH 9: 2.23 Dimana, Kp adalah proporsional gain. Apapun mekanisme aktual yang mungkin

terjadi dan apapun bentuk pengoperasian daya, pengendali proporsional secara esensial adalah amplifier dengan penguat yang disesuaikan.[9]

2.3.2 Kendali Integral

Didalam sebuah pengendali dengan aksi kendali integral, nilai dari keluaran pengendali u(t) berubah dalam rasio proporsional terhadap aktuasi sinyal error e(t), oleh karena itu,[9]

?7J8

?8 9E>8 2.24K Atau,

7J8 9E = >8?8B

2.24L Dimana Ki adalah konstanta yang disesuaikan. Fungsi transfer dari pengendali

integral adalah FJH

IH 9EH 2.25 Jika sinyal error e(t) adalah nol, maka nilai keluaran pengendali u(t) tidak berubah (stationary)

2.3.3 Kendali Derivatif

Ketika kendali derivatf ditambahkan pada kendali proporsional, akan dihasilkan sebuah pengendali yang sangat sensitive. Keuntungan dari penggunaan kendali derivatif adalah merespon terhadap perubahan aktuasi error dan dapat menghasilkan pengkoreksian yang signifikan sebelum magnitude dari aktuasi error menjadi terlalu besar.[5]

7M8 9A ?>?8 2.26 Dalam transformasi Laplace,

FMH

IH 9A H 2.27 Kendali derivatif mengantisipasi aktuasi error, aksi koreksi inisiasi awal, dan menjaga kestabilan sistem. [5]

2.4 Spesifikasi Respon Transien

Dalam banyak kasus, tampilan dari karakteristik sistm kendali dispesifikasikan pada domain waktu. Sistem dengan penyimpanan energi (energy storage) tidak bisa merespon secara instan dan akan menampilkan respon transien kapanpun disubyeksikan terhadap input atau disturbance. Sering kali,

karakteristik tampilan dari sistem kendali yang dispesifikasikan dalam transien respon terhadap input unit step, karena mudah untuk ditampilkan dan cukup drastis, jika respon terhadap input step diketahui, maka secara matematis dimungkinkan untuk menghitung rspon terhadap berbagai input.[5]

Pada sistem kendali respon transien, seringkali sistem mengalami osilasi teredam (damped) sebelum keadaan steady-state tercapai. Dalam karakteristik respon transien sistem kendali terhadap input unit step, terdapat beberapa spesifikasi, berikut adalah gambar kurva respon dan penjelasannya:

Gambar 2.15 Kurva unit step yang menunjukkan td, tr, tp, Mp, dan ts [4]

• Delay time, td

Delay time adalah waktu yang dibutuhkan respon untuk mencapai setengah dari nilai akhir (final value) pada saat pertama kali

• Rise time, tr

Rise time adalah waktu yang dibutuhkan respon untuk naik dari 10% ke 90%, 5% ke 95%, atau 0% ke 100% dari nilai akhir.

tN π

ωPQ1 R ζT 2.28 Dengan:

tp = Peak time (detik)

ωn = frekuensi alami tidak teredam

ζ = rasio peredaman

Peak time adalah waktu yang diperlukan respon untuk mencapai puncak pertama overshoot. Bila dalam sebuah proses terjadi respon awal yang lebih besar dari setpoint, waktu terjadi respon yang besar itulah disebut peak time. • Maximum overshoot, Mp V: WX/YQZ W[ x 100% 2.29 Dengan : Mp = Maksimum overshoot (%) ζ = rasio peredaman

Maximum overshoot adalah nilai puncak overshoot maksimum kurva respon dalam bentuk persen

• Settling timg, ts

Settling time adalah waktu yang dibutuhkan kurva respon untuk mencapai nilai akhir dan memiliki range tetap terhadap nilai akhir, biasanya 2% atau 5%. Jika diambil nilai 2% maka matematis time samplingnya:

8^ωP W4 2.30

Nilai konstanta 4, bergantung dari nilai toleransi setpoint yang diinginkan, untuk 2% adalah 4 dan untuk 5% adalah 3.[5]

BAB 3

PERANCANGAN SISTEM

3.1 Perancangan Dinamis Motor Arus Searah Dengan Beban Torsi

Pada bab ini akan dijelaskan perencanaan sistem secara keseluruhan. motor yang diberi tegangan akan dihasilkan torsi untuk memutar motor, ketika motor diberi beban, torsi diharuskan memutar motor dengan membawa beban, sehingga kecepatan motor akan berkurang. Hal tersebut dapat diatasi dengan memberikan sistem pengendali yang akan mengubah-ubah sinyal tegangan pada motor. Besarnya sinyal tegangan tersebut bergantung pada besarnya beban yang harus diputar motor. Jika beban motor besar, maka diperlukan torsi yang lebih besar untuk menjaga kecepatan motor tetap stabil, disinilah sinyal tegangan akan diperbesar oleh pengendali. Sebaliknya, jika motor yang telah diberi beban, lalu secara tiba-tiba beban tersebut dibuang atau hilang, maka motor akan mengalami kecepatan yang lebih besar, karena sinyal tegangan yang diberikan pengendali pada motor untuk memberikan torsi yang sanggup memutar motor sesuai kecepatan yang dinginkan. Torsi motor dapat diperbesar dengan memberikan arus yang besar atau tegangan yang lebih tinggi atau digunakan sebuah sistem PWM (Pulse Width Modulation) yang akan memberikan sinyal on-off . Frekuensi sinyal motor yang sangat cepat ini, membuat motor seakan-akan bekerja dengan tegangan tertentu. Dimisalkan motor diberi tegangan 100 volt, tetapi dalam bentuk 50% duty-cycle, yang akan terjadi motor tidaklah bergerak tersendat-sendat, akan tetapi motor akan bergerak seakan-akan menerima sumber tegangan 50 volt. Penggunaan metoda PWM ini juga dinilai efisien terhadap besarnya daya yang dipakai bila dibandingkan dengan sinyal analog, dimana pada sinyal analog tegangan yang tidak diperlukan akan dikonversi menjadi panas pada transistor, serta penggunaan daya yang konstan, sehingga dinilai tidak efisiensi.

Gambar 3.1 Skema motor arus searah dengan eksitasi terpisah[3]

Gambar diatas mempresentasikan sebuah motor arus searah yang dihubungkan dengan tegangan sumber (v) dan mengalirkan arus armatur (ia) untuk

mengkonduksikan resistansi armature (Ra) dan induktansi armatur (La) yang

bersifat konstan. Sehingga untuk meningkatkan torsi (T) dan kecepatan motor (ωm) diperlukan arus yang lebih besar, dengan kata lain memperbesar tegangan

sumber (v). Torsi beban (TL) diaplikasikan sebagai beban mekanis yang

ditanggung motor dan berlawanan arah dari torsi elektromagnetik (T) dan kecepatan motor (ωm), sehingga Torsi beban (TL) akan bernilai negatif atau

bersifat pengganggu (disturbance) dari kecepatan motor (ωm) yang hendak

dikendalikan.

Berdasarkan persamaan torsi elektromagnetik (T) 2.10 dan persamaan tegangan induksi (ea) 2.11 didapat nilai Km memiliki perbandingan ea dan ωm atau

T dan ia. T = Km ia (2.10) ea = Km ωm (2.11) Kωe T i 3.1 Dengan:

T = Torsi elektromagnetik (N.m)

Km = Ka . Φd bernilai konstan,karena arus medan Φd dan konstanta armatur (Ka=

PZ/2πa) bernilai tetap ia = Arus armatur (Ampere)

ea = Tegangan armatur (Volt)

ωm = Kecepatan putar (rad/detik)

Respon motor terhadap perubahan sumber tegangan dan pengaruhnya terhadap beban torsi bisa dianalisis secara matematis dari gambar 3.1.

• Persamaan tegangan sumber (v) atau persamaan rangkaian listrik motor arus searah

v e R i Ldidt 3.2 Diubah menjadi persamaan Laplace:

Va E a R a I a L s I a VaR E a . ;R a1 L sC I a

bila digambarkan dalam bentuk blok diagram:

Gambar 3.2 Blok diagram tegangan sumber

Torsi didapat sesuai dengan persamaan torsi terhadap arus (2.10), arus armatur ia

Gambar 3.3 Blok diagram pengaruh torsi terhadap kecepatan Secara mekanis, torsi memiliki persaman matematis:

T J ddt B ω ω TL 3.3 Jika dalam Laplace :

Ta Js ω a Ba ω a

ω a Ta; 1

Js BaC

Pembagian 1/(Js+B) menghasilkan keluaran berupa kecepatan motor. Diketahui, tegangan armatur dapat dicari dengan menggunakan persamaan tegangan armatur (2.11), atau dalam blok diagram :

Gambar 3.4 Blok diagram persamaan tegangan armatur

Jadi, blok diagram motor dengan input tegangan sumber yang diproses oleh motor untuk menghasilkan kecepatan motor, adalah sebagai berikut:

Gambar 3.5 Blok diagram motor/plant

Torsi beban disini TL, sebagai perubahan beban yang diberikan terhadap motor.

Dari gambar blok diagram motor 3.5 didapat persamaan akar-akar karakteristik motor. Berikut penguraiannya:

ω a Va K de H fe gH h 1 9iT de H fe gH h ω a Va K de H fe gH h de H fe gH h 9iT de H fe gH h ω a Va de H fe gH h 9K iT 3.4 ω a Va deHT fegH de h H fe h 9K iT ω a Va de gHT fe g deh H fe h 9K iT 3.5 Dari persamaan diatas, diketahui akar-akar persamaan karakteristiknya :

de gHT fe g deh H fe h 9iT 0 3.6 Akar-akar persamaan motor arus searah (3.6) ini, ditentukan oleh parameter-parameter motor. Yang nantinya akan dihasilkan suatu bentuk karakteristik dari motor arus searah yang dipakai. Pada bab empat akan diambil beberapa parameter motor arus searah sebagai pembanding respon motor terhadap nilai-nilai karakteristik transien yang berbeda.

3.2 Blok Diagram Sistem

Secara keseluruhan persamaan dinamis rangkaian ekivalen motor (3.5b) dan persamaan torsi motor dengan pembebanan (3.6b) adalah plant dari sistem yang akan dirancang kestabilannya. Sistem pengendali yang akan digunakan adalah PI

(proposional dan derivatif) dan PID (proposional, integral dan derivatif). Penggunaan dua macam pengendali ini bertujuan untuk membandingkan hasil respon atau kecepatan terbaca dari plant terhadap dua sistem pengendali PI dan PID. Keluaran dari sistem pengendali akan dijadikan masukan bagi PWM dalam bentuk duty-cycle. Oleh karena itu diperlukan algoritma yang mengatur persentasi keluaran dari pengendali.

Gambar 3.5 Blok diagram perancangan sistem

Pada skripsi ini, setpoint berupa kecepatan motor yang diinginkan (desired value) dan di set sesuai keinginan. Kemudian terjadi pembandingan antara setpoint dan process variable, proses ini disebut sebagai error. Deviasi antara setpoint dan process variable diubah dalam bentuk persen error yang akan dimasukan ke dalam persamaan PID. Keluaran PID yang sudah dalam bentuk persen digunakan sebagai sinyal duty cycle pada PWM. Semakin besar persen error yang terjadi, semakin besar duty cycle yang dihasilkan. Keluaran PWM diberikan pada plant. persamaan motor akan memproses dalam bentuk matematis sinyal-sinyal yang diterimanya, bila process variable atau kecepatan yang diinginkan sudah stabil, akan ada perubahan beban yang digunakan sebagai pengganggu (disturbance) pada kecepatan yang telah stabil. Disturbance yang dalam bentuk beban ini, akan mempengaruhi kinerja dari kecepatan motor. Jika perubahan beban bertambah motor akan mengalami penurunan kecepatan, dan apabila beban berkurang, motor akan mengalami kenaikan kecepatan. Disinilah fungsi dari sistem umpan balik, sebagai pembaca kecepatan. Deviasi ini akan diproses kembali oleh PID, agar didapatkan keluaran baru untuk menstabilkan kecepatan. Namun, kecepatan akan terus menurun bilamana disturbance yang

diberikan terlalu berat atau diluar kemampuan motor disaat kecepatan yang diinginkan/setpoint.

Keluaran dari pengendali PID adalah penjumlahan dari proporsional, integrator, dan derivatif. Seperti persaman berikut ini:

7 8 7G 8 7J 8 7M 8 3.24 Keluaran aktual dari pengendali secara spesifik dibatasi dalam bentuk range, disebabkan keluaran pengendali akan menjadi masukan pada PWM, dimana PWM menerima masukan dalam bentuk persen duty-cycle yang tidak bisa memproses nilai kurang dari 0% dan lebih dari 100%. Maka ditambahkan algoritma sebagai berikut:

If u (t) ≥ u max then u (t) = u max (t)

And

If u (t) ≤ u min then u (t) = u min (t)

Algoritma diatas disebut sebagai anti-windup. Windup terjadi ketika perubahan besar dalam setpoint dan error diakumulasikan integral sewaktu rise

(windup), kemudian terjadi overshoot dan berlanjut terhadap kenaikan error yang terakumulasi. Masalah ini dapat dicegah dengan pembatasan-pembatasan dari penjumlahan integral.[9]

Bab 4 Data dan Analisa

Untuk pengujian sistem ini, diperlukan karakteristik respon transien dari motor arus searah. Dari respon karakteristiknya dapat diketahui respon motor terhadap tegangan. Disini sistem pengendali berfungsi untuk memberikan respon motor yang sesuai dengan setpoint. Pencapaian respon motor terhadap setpoint dipengaruhi oleh beberapa jenis pengendali. Pengendali proporsional berfungsi sebagai gain atau penguatan dari respon. Kendali proporsional akan bernilai besar jika sinyal yang diberikan pada motor menghasilkan respon steady-state tidak sesuai atau berada jauh dari setpoint. Pengendali integral berfungsi sebagai mempercepat respon untuk mencapai setpoint. Pengendali derivatif berfungsi mengurangi osilasi respon sewaktu mencapai steady-state. Ada berbagai macam kombinasi yang bisa didapat dari sistem pengendalian ini, seperti PI, PD, PID. Pengendali integral dan pengendali derivatif tidak bisa berdiri sendiri, karena diperlukan faktor gain. Faktor gain ini hanya didapat dengan memberikan nilai konstanta proprsional KP. karena faktor perkalian Kp terhadap parameter integral

dan parameter derivatif. Pada skripsi ini, digunakan pengendali PI dan PID. Masing-masing pengendali akan dianalisa respon yang dihasilkan terhadap motor. Kemudian diberikan berbagai perubahan beban. beban pertama TL1 sebagai

penambahan beban, yaitu sebesar 2000 N.m. Pembebanan TL1 diberikan saat detik

awal (0 detik) Pada detik ke 6, akan diberikan perubahan beban TL2 berupa

pengurangan sebesar -2000 N.m. Perubahan beban kedua ini TL2 adalah simulasi

motor yang bebannya dikurangi hingga nol secara tiba-tiba.Perubahan beban ketiga TL3 diberikan pada detik ke 10 sebesar 2000 N.m Atau mensimulasikan

motor yang bergerak tanpa beban secara tiba-tiba diberikan beban sebesar 2000 N.m. Perubahan beban ini akan membuat pengendali melakukan berbagai keluaran, bergantung pada deviasi antara kecepatan yang diinginkan terhadap kecepatan terbaca. Semakin besar deviasi yang terjadi, semakin besar pulas keluaran dari pengendali. Deviasi ini disebut error. Error digunakan sebagai input variabel pengali pada parameter-parameter. Motor arus searah yang digunakan pada laporan ini sebagai berikut:

Tabel 4.1 Spesifikasi motor arus searah [2]

Spesifikasi motor Motor 100hp Satuan

Daya, P 74600 watt

Tegangan sumber, v 240 volt

Kecepatan maksimum, ωm 183 rad/s

Induktansi armature, La 0.0011 henry

Resistansi armature, Ra 0.0144 ohm

Konstanta motor, Km 1.27 volt-detik/rad

Momen inersia, J 3.64 kg-m2

Konstanta friksi torsi 2.23 N-m-detik

Setelah dibuat program simulasi, plant yang memiliki parameter diatas diberi input step.

Gambar 4.1 Blok diagram motor arus searah dengan input step

Step input disini, diberikan tegangan nominal untuk motor, yaitu 240 volt. Step input akan diproses secara matematis oleh plant, sehingga memiliki keluaran atau respon berbentuk kecepatan (rad/detik), tetapi pada skripsi ini dinginkan nilai nominal yang sama terhadap kecepatan, yaitu 100 rad/s maka tegangan yang diberikan sekitar 132 volt. Diberikan input step terhadap persamaan transfer motor (3.5) dengan spesifikasi parameter seperti pada tabel 4.1 dan didapat fungsi alih : ω a

Va de gHT fe g deh H fe h 9K iT 3.5

1.1j10 k 3.64 H 14.4j10 k 3.64 1.1j101.27 k 2.23 H 14.4j10 k 2.23 1.27T 4j10 kHT 5.5j101.27 TH 1.645 l 4j10 k

Akar R akar persamaan motor 100 HP: sT 13.75 s 411.25 4.1 didapatkan faktor redaman pada redaman kritis ωn sebesar 20.28 dan rasio

redaman: 2ωP ζ 13.75 ζ 13.75

2 20.28 0.34 cos -1 ζ = θ = 70.12o

Gambar 4.2 Karakteristik respon terhadap bidang s

setelah rasio redaman ζ dan faktor redaman ωn diketahui, nilai waktu puncak tp,

persen overshoot Mp, dan settling time ts dapat dicari dengan persamaan berikut:

tN π ωPY1 RζT 2.28 tN 3.14 20.28√1 R 0.34T 0.1646 detik MN ζπ/YZ ζ[ x 100% 2.29

MN .ks k.Zs/√Z .ks[ x 100% MN Z.tut/.vs x 100% 32.1% ta 4 Tw ω4 Pζ 4 20.28 0.34 ta 0.58 detik

dan didapat respon motor tersebut sebagai berikut:

Gambar 4.3 Karakteristik motor tanpa pengendali

Digunakan toleransi setpoint sebesar ±2%, terlihat pada garis hitam horizontal yang membatasi respon dari motor tersebut. Bila digunakan perhitungan matematis untuk mencari nilai maksimum overshoot, diperlukan penentuan peak time tp dan settling time ts dari gambar. Pada gambar karakteristik motor tanpa

pengendali (gambar 4.3) telah didapatkan parameter-parameter tersebut, peak time

Tabel 4.2 Karakteristik respon transien motor tanpa pengendali Spesifikasi respon transien Motor besar

Delay time, td (detik) 0.058

Rise time, tr (detik) 0.1

Peak time, tp (detik) 0.16

Settilng time, ts (detik) 0.58 Maximum overshoot, Mp (%) 32.1

Delay time diambil berdasarkan waktu yang diperlukan sistem untuk mencapai 50% dari setpoint, yaitu sebesar 0.058 detik. Respon yang bersifat kurang teredam, karena rasio redaman 0 < ζ < 1, diambil rise time pada saat respon 0%-100% dari titik setpoint, yaitu sebesar 0.1 detik.

4.1 Respon Motor Dengan Pengendali

Motor dikendalikan dengan dua macam jenis pengendalian, PI dan PID. Pada sistem pengendalian ini digunakan sistem closed-loop sebagai indikator pembacaan kecepatan yang dihasilkan motor.

4.1.1 Respon Motor Dengan Pengendali PI

Pada pengendalian ini digunakan pengendali proporsional dan pengendali integral. Pengendali proporsional bersifat sebagai gain untuk respon dalam mencapai setpoint atau kecepatan yang diinginkan, sedangkan pengendali integral berguna untuk mempercepat respon motor mencapai setpoint.

Setpoint disini berupa kecepatan yang diinginkan dalam satuan rad/detik. Error berfungsi sebagai masukan pengendali terhadap deviasi keluaran yang dihasilkan, bila terjadi error yang besar, maka pengendali akan mengalikan error tersebut menjadi besar, karena adanya pengendali proporsional. Untuk Parameter pengendalian ini, diberikan nilai KP 1250 dan KI 1800. Dan didapat hasil respon

sebagai berikut :

Gambar 4.5 Hasil respon motor dengan pengendali PI

Dari data diatas, digunakan toleransi respon sebesar 2% (garis kuning), untuk digunakan pada persamaan time sampling (2.30). terlihat respon kecepatan motor mengalami osilasi pada area toleransi setpoint. Berdasarkan gambar diatas, didapat peak time 0.095 detik dan overshoot sebesar 42%..

MN ζπ/YZ ζ[

x 100% 2.29 ln 0.42 ζk.Zs/YZ ζ[

.xtu ζk.Zs/YZ ζ[

Cos -1 ζ = θ = 73.32o tN π ωPY1 RζT 2.28 0.95 3.14 ωP√1 R 0.287T z{ 34.51 taω4 P ζ 2.30 ta34.51 x 0.287 4 ta 0.403

Tabel 4.3 Karakteristik respon transien motor dengan pengendali PI Spesifikasi respon transien PI satuan

Time constant, Tc 0.1 detik

Delay time, td 0.04 detik

Rise time, tr 0.062 detik

Peak time, tp 0.095 detik

Settling time, ts 0.5 detik

Maximum overshoot, Mp 42 %

Dari tabel dan perhitungan matematis untuk settling time terjadi perbedaan sebesar 0.07 detik. Hal ini terjadi karena, adanya pengendali integral yang digunakan untuk mempercepat respon mencapai setpoint dan karakteristik motor sendiri. Pengendali ini mampu membuat sistem menjadi stabil, namun masih ada osilasi sewaktu pencapaian setpoint. Respon yang bersifat kurang teredam, karena rasio redaman 0 < ζ < 1, diambil rise time pada saat respon 0%-100% dari titik

setpoint, yaitu sebesar 0.062 detik, disini terlihat pengendali PI dapat mempercepat waktu respon dari plant.

4.1.2 Respon Motor Dengan Pengendali PID

Pada pengendalian ini digunakan pengendali proporsional, pengendali integral dan pengendali untuk melihat perbedaan respon yang dihasilkan. Pengendali proporsional bersifat sebagai gain untuk respon dalam mencapai setpoint atau kecepatan yang diinginkan, pengendali integral berguna untuk mempercepat respon motor mencapai setpoint, sedangkan pengendali derivatif berfungsi untuk menghilangkan osilasi pada respon motor.

Gambar 4.6 Sistem Pengendalian PID Closed-Loop

Setpoint disini berupa kecepatan yang diinginkan sebesar 100 rad/detik. Error berfungsi sebagai masukan pengendali terhadap deviasi keluaran yang dihasilkan, bila terjadi error yang terjadi kecil, maka pengendali akan mengalikan error tersebut, tetapi fungsi dari pengendali derivatif akan mengurangi osilasi yang ada. Untuk Parameter pengendalian ini, diberikan nilai KP 600, KI 620, dan KD 50.

Gambar 4.6 Hasil respon motor dengan pengendali PID

Motor diset agar menghasilkan respon kecepatan sebesar 100 rad/detik. Parameter pengendali PID akan mengolah deviasi kecepatan yang diingingkan (100 rad/detik) atau setpoint terhadap kecepatan terbaca (process variable). Perbedaan deviasi ini disebut sebagai error. Besar kecilnya error ditentukan oleh respon kecepatan yang dihasilkan motor. Jika error besar, maka keluaran pengendali bersifat besar, hal ini menunjukkan bahwa kecepatan motor terbaca masih jauh dari setpoint. Berdasarkan gambar hasil respon motor dengan pengendali PID (gambar 4.6) bisa didapatkan perkiraan karakteristik transien dari motor dengan pengendali PID.

Tabel 4.4 Karakteristik respon transien motor dengan pengendali PID Spesifikasi respon transien PID satuan

Time constant, Tc 0.088 detik

Delay time, td 0.065 detik

Rise time, tr 0.18 detik

Peak time, tp Tidak ada detik

Settling time, ts 0.352 detik

Maximum overshoot, Mp Tidak ada %

Diambil toleransi setpoint sebesar 2%, dan time constant pada saat respon bernilai 63.2% dari setpoint sebesar 0.088detik. Settling time untuk toleransi setpoint 2% adalah empat kalinya dari time constant, atau bernilai 0.352 detik. Bila dilihat dari gambar hasil respon motor dengan pengendali PID (gambar 4.7), respon pada motor tidak mengalami overshoot seperti hasil respon motor dengan pengendali PI (Gambar 4.5). hal ini disebabkan adanya pengendali derivatif yang mencegah respon mengalami osilasi dan overshoot. Dilihat dari settling timenya, respon motor dengan pengendali PID ini lebih cepat daripada respon motor tanpa pengendali dan dengan pengendali PI.

Torsi yang dihasilkan motor menentukan kecepatan yang dihasilkannya. Torsi akan besar jika motor menerima sinyal tegangan yang besar. Apabila motor tidak diberikan sinyal tegangan yang besar, maka motor akan bergerak lambat. Disini akan diberikan setpoint pada motor sebesar 100 rad/detik. Lambat atau cepatnya kecepatan motor ditentukan oleh sinyal tegangan dan kemampuan maksimum torsi motor pada saat kecepatan tersebut.

4.2.1 Perubahan Beban Dengan Pengendali PI

Diberikan nilai kecepatan yang diinginkan (setpoint) sebesar 100 rad/detik. Motor telah diberikan beban pertama TL1 sebesar 2000 N.m sejak awal (0 detik),

lalu pada detik ke 6 beban akan dikurangi TL2 sebesar 2000 N.m atau motor

berputar tanpa beban, karena jumlah beban yang dikurangi sama dengan beban yang diberikan disaat awal. Pada detik ke 10, motor yang berputar tanpa beban ini, kembali diberi beban ketiga TL3 secara tiba-tiba sebesar 2000 N.m.

Gambar 4.7 Blok diagram pengendalian motor terhadap perubahan beban dengan pengendali PI

Pengendali akan mengatur sinyal tegangan untuk motor ketika terjadi perubahan beban. Masukan pada pengendali PI adalah error atau deviasi antara setpoint dan process variable. Parameter pengendali yang diberikan pada sistem ini adalah KP 1250 dan KI 1800. Pengendali PI akan mengatur sinyal tegangan

untuk motor bergantung dari error yang terbaca. Sinyal tegangan akan bernilai besar apabila beban yang diberikan pada motor besar, sehingga motor akan menghasilkan torsi yang besar pula untuk menjaga kecepatan terbaca (process

variable) sesuai dengan kecepatan yang diinginkan (setpoint). Berikut adalah hasil simulasi untuk motor yang diberi peubahan beban dengan pengendali PI

Gambar 4.8 Respon motor terhadap perubahan beban dengan pengendali PI. Sesuai dengan bentuk karakteristik motor yang memiiki pengendali PI pada sub bab 4.1.1, terjadi overshoot. Namun overshoot yang dihasilkan tidak sebesar 42% tetapi 38%. Selama terjadi pembebanan pertama TL1 dan

pembebanan ketiga TL3, motor mengalami osilasi berkepanjangan kecuali pada

pengurangan beban TL2 atau motor berputar tanpa beban. Untuk lebih jelasnya

osilasi pada pembebanan pertama TL1 dan pembebanan ketiga TL3, gambar akan

diperbesar dengan range pemantauan kecepatan 90-115rad/detik.

Gambar 4.9 Respon motor terhadap pengendali PI dengan range kecepatan 90 rad/detik hingga115 rad/detik

Terlihat pada detik ke 2.8 dan 3.2 motor mengalami steady-state, tetapi kembali mengalami osilasi. Pada pembebanan pertama, terdapat range osilasi terhadap setpoint, dengan osilasi maksimum +5% dan osilasi minimum -5%. Osilasi besar ini terjadi pada detik ke 5. Perubahan beban kedua TL2, melakukan

pengurangan beban pada motor secara tiba-tiba, sehingga perlahan-lahan motor mengalami steady-state pada detik ke 7 hingga 10. Antara detik ke 6 dan ke 7, terjadi proses osilasi untuk mencapai kestabilan, dengan osilasi maksimum 4% dan osilasi minimum 2.5%. proses osilasi ini terus berlanjut hingga detik ke 7 atau disaat motor mengalami kestabilan kecepatan tanpa beban. detik ke 10 diberikan secara tiba-tiba beban perubahan beban ketiga TL3 dengan besar 2000 N.m, dan

motor mengalami osilasi maksimum pada periode pembeban ketiga ini osilasi maksimum sebesar +6% pada detik ke 12 dan osilasi minimum sebesar -6.5% pada detik ke 10. Osilasi minimum pada detik ke 10 ini terjadi, karena sinyal tegangan yang dihasilkan pengendali kepada motor untuk kecepatan 100 rad/detik tanpa pembebanan, berubah karena adanya pembebanan ketiga TL3. Sehingga

motor mengalami penurunan kecepatan sebesar -6.5% atau menjadi 93.5 rad/detik. Pengendali PI mengatur kembali sinyal tegangan untuk motor untuk dicapai keadaan steady-state atau kecepatan yang diinginkan (100rad/detik)

4.2.2 Perubahan Beban Dengan Pengendali PID

Diberikan nilai kecepatan yang diinginkan (setpoint) sebesar 100 rad/detik. Motor telah diberikan beban pertama TL1 sebesar 2000 N.m sejak awal (0 detik),

lalu pada detik ke 6 beban akan dikurangi TL2 sebesar 2000 N.m atau motor

berputar tanpa beban, karena jumlah beban yang dikurangi sama dengan beban yang diberikan disaat awal. Pada detik ke 10, motor yang berputar tanpa beban ini, kembali diberi beban ketiga TL3 secara tiba-tiba sebesar 2000 N.m.

Gambar 4.10 Blok diagram pengendalian motor terhadap perubahan beban dengan pengendali PID

Pengendali akan mengatur sinyal tegangan untuk motor ketika terjadi perubahan beban. Masukan pada pengendali PID adalah error atau deviasi antara setpoint dan process variable. Parameter pengendali yang diberikan pada sistem ini adalah KP 600, KI 620, dan KD 50. Pengendali PID akan mengatur sinyal

tegangan untuk motor bergantung dari error yang terbaca. Sinyal tegangan akan bernilai kecil apabila beban yang diberikan pada motor kecil, sehingga motor akan menghasilkan torsi yang cukup untuk menjaga kecepatan terbaca (process variable) sesuai dengan kecepatan yang diinginkan (setpoint). Berikut adalah hasil simulasi untuk motor yang diberi peubahan beban dengan pengendali PID.

Gambar 4.11 Respon motor terhadap perubahan beban dengan pengendali PID. Terlihat respon kecepatan yang dihasilkan motor tidak mengalami osilasi yang berkepanjangan seperti pada pengendali PI, hal ini disebabkan adanya

diperkecil dan respon kecepatan motor yang dihasilkan lebih cepat dari pengendali PI. Bila ditentukan toleransi setpoint adalah ± 2%, pada detik ke 0.37 motor telah mengalami steady-state walaupun motor berputar dengan pembebanan pertama TL1 sebesar 2000 N.m. Untuk lebih jelasnya pengaruh

perubahan beban pada pengendali PID, akan diperbesar gambar respon sistem ini.

Gambar 4.12 Respon motor terhadap pengendali PID pada range kecepatan 90 rad/detik hingga110 rad/detik

Terlihat pada detik ke 6, dimana perubahan beban kedua TL2 sebesar -2000 N.m

terjadi motor mengalami kenaikan kecepatan. Hal ini disebabkan oleh perubahan beban kedua TL2 adalah pengurangan beban yang ada pada motor sewaktu motor

mulai di set atau sejak detik ke 0. Sinyal tegangan yang dihasilkan motor sebelum perubahan beban kedua ini, untuk memutar kecepatan motor yang telah diberi beban pertama TL1 sebesar 2000 N.m, jadi pada detik ke 6 beban yang ada pada

motor secara tiba-tiba dikurangi dengan nilai yang sama pada pembebanan pertama TL1, dan motor bergerak tanpa beban. Terjadi overshoot kecepatan pada

detik ke 6 ini sebesar 3% atau 103 rad/detik. Kemudian motor mengalami perlambatan kecepatan hingga detik ke 9. perlambatan ini terjadi karena pengaruh sinyal tegangan yang dihasilkan pengendali terhadap error yang terjadi bersifat minus, karena kecepatan terbaca (process variable) lebih besar dari kecepatan yang diinginkan (setpoint). Rentang waktu antara overshoot perubahan beban

kedua TL2 ini, hingga mencapai keadaan steady-state (pada detik ke 9) sebesar 3

detik. Selama masa ini, motor mengalami terus menerus perlambatan. Di detik ke 10, motor kembali diberikan perubahan beban. kali ini beban ketiga TL3, sebesar

2000 N.m. Beban ketiga ini bersifat pemberian beban pada motor, sehingga motor mengalami penurunan kecepatan menjadi 95.5 rad/detik atau turun 4.5% dari kecepatan yang diinginkan. Pengendali PID kembali mengatur sinyal tegangan untuk motor karena terjadi deviasi atau error pada motor lebih besar bila dibandingkan dengan detik sebelumnya atau waktu dimana motor berputar tanpa beban. Sinyal tegangan yang diberikan pengendali PID ini membuat motor mengalami pertambahan kecepatan hingga kembali mencapai setpoint. Waktu yang diperlukan motor sejak pembebanan ketiga TL3 ini hingga mengalami steady-state pada detik ke 13 sebesar 3 detik, artinya selama kurun waktu itu, kecepatan motor berada dibawah setpoint atau kecepatan yang diinginkan.

Bab 5 Kesimpulan

1. Karakteristik transien motor yang digunakan memiliki delay time 0.058 detik, Rise time 0.1 detik, waktu yang diperlukan untuk mencapai Peak time sebesar 0.16 detik, mengalami Settling time untuk toleransi setpoint 2% sebesar 0.58 detikdan besarnyamaksimum overshoot 32.1%

2. Digunakan dua jenis pengendali PI dengan parameter Kp 1250, Ki 1800 dan PID dengan Kp 600, Ki 620, Kd 50 untuk mengatur kecepatan motor. Berdasarkan hasil respon yang didapat, pengendali PI menghasilkan overshoot 42% dan settling time 0.5 detik, sedangkan untuk pengendali PID tidak terjadi overshoot dan settling time 0.352 detik. Hal ini, menunjukkan pengendali PID lebih baik daripada PI, karena pada PID adanya faktor derivatif.

3. Respon kecepatan yang dihasilkan sewaktu terjadi perubahan beban pada pengendali PI adalah beban pertama TL1 menyebabkan motor mengalami

overshoot 38% dan motor mengalami osilasi maksimum +5% dan osilasi minimum -5% dari setpoint. Perubahan beban kedua TL2 motor mengalami

kenaikan kecepatan sebesar 4% dan steady-state terjadi pada detik ke 7 hingga 10. Perubahan beban ketiga TL3 motor mengalami osilasi

maksimum sebesar 6% pada detik ke 12 dan osilasi minimum sebesar 6.5% pada detik ke 10.

4. Digunakan toleransi setpoint sebesar ± 2%. Pengaruh pengendali PID pada pemberian beban pertama TL1 berupa perlambatan mencapai setpoint yaitu

0.37 detik. Pada saat perubahan beban kedua TL2, motor mengalami

kenaikan kecepatan sebesar 2.2% atau 102.2 rad/detik, kemudian mengalami perlambatan untuk mencapai setpoint selama 0.8 detik. Perubahan beban ketiga TL3, respon kecepatan motor yang dihasilkan

berupa penurunan sebesar 4.5% atau menjadi 95.5 rad/detik dan waktu yang diperlukan untuk kembali ke steady-state sebesar 0.5 detik

DAFTAR PUSTAKA

1. http://konversi.wordpress.com/2008/09/01/motor-arus-searah-dc-bagaimana-bekerjanya

2. Allen, Bradley. Motor Fundamental. Jurnal Rockwell Automation.

3. Fitzgerald, Kingsley, Kusko. (1971). Electric Machinery (third edition). Jepang. Penerbit : McGraw Hill.

4. Krishnan, R. (2001) Electrical Motor Drives: Modeling, Analysis, and Control. New Jersey. Penerbit : Prentice Hall

5. Ogata, Katsuhiko. (1997) Modern Control Engineering (third edition). New Jersey. Penerbit : Prentice Hall

6. Killian. Modern Control Technology: Component and Systems. Penerbit : Delmar

7. Kuo, C Benjamin. (1995) Automatic Control Systems (seventh edition). New Jersey. Penerbit : Prentice Hall

8. Nise, Norman S. (2004) Control Systems Engineering (fourth edition). Penerbit : John Wiley and Sons

9. Labview : PID Control Toolkit User Manual. (2006). Austin, Texas: National Instrument

![Gambar 2.5 Skematik mekanis motor arus searah[1]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/21.918.187.756.319.743/gambar-skematik-mekanis-motor-arus-searah.webp)

![Gambar 2.6. Rangkaian ekivalen motor arus searah [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/23.918.187.759.264.883/gambar-rangkaian-ekivalen-motor-arus-searah.webp)

![Gambar 2.7 Gelombang carrier triangular pada modulasi PWM dengan duty cycle 0% dan 100% [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/27.918.184.759.230.876/gambar-gelombang-carrier-triangular-pada-modulasi-dengan-cycle.webp)

![Gambar 2.9. Gelombang carrier triangular dan sinyal PWM untuk duty cyle 95% [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/28.918.180.764.120.962/gambar-gelombang-carrier-triangular-sinyal-pwm-untuk-duty.webp)

![Gambar 2.14 keadaan rangkaian ketika transistor diaktifkan untuk setengah daya yang diperlukan [6]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/30.918.199.722.646.975/gambar-keadaan-rangkaian-transistor-diaktifkan-untuk-setengah-diperlukan.webp)

![Gambar 2.15 Kurva unit step yang menunjukkan t d , t r , t p , M p , dan t s [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4092207.2799457/34.918.184.750.361.1021/gambar-kurva-unit-step-menunjukkan-t-d-m.webp)