Distillation Column Design

Berikut ini adalah algoritma dalam merancang kolom distilasi :

1. Determining case

Analisis kasus yang terjadi seperti apa,dari mulai jenis komponen; hidrokarbon kah atau komponen lainnya , tingkat volatilitasnya ( untuk menentukan jenis distilasi yang digunakan seperti flash distilasi atau distilasi multi stage )

2. Menentukan Fisikal Properties dan Kondisi operasi

Sebelum mendisain suatu menara distilasi , data fisikal properties dan kondisi operasi perlu diketahui dan dikalkulasi terlebih lagi dalam penentuan light key dan heavy key sesuai dengan produk yang ingin dihasilakan . Penjelasan dibawah ini merupakan penjelasan secara singkat untuk lebih detail dan lebih memahaminya dapat merujuk pada (...) fisikal properties dan kondisi operasi itu sendiri terdiri dari :

a. Penentuan light key dan heavy key

untuk melihat atau memastikan komponen kunci yang dipilih tepat atau tidaknya dapat dibuktikan dengan persamaan Shira’s et. Al.:

xi , D× D xi , F × F= (αi−1)× xLK , D× D

(

αLK−1)

× xLK , F× F+(

αLK−αi)× xHK ,D× D(

αlk−1)

× xHK ,F× FKomponen (i) terdistribusi jika : −0,01≤

(

xxi , D× D i , F× F)

≤1,01

Jika komponen yang dipilih sesuai maka komponen dapat terdistribusi

Persamaan ini dapat digunakan untuk menentukan light key dan heavy key secara kuantitatif atau analitik. Penentuan light key dan heavy key dapat juga dilakukan berdasarkan spek produk yang ingin dihasilkan .

b. Temperatur feed , kolom atas dan bawah

Penentuan temperatur feed dan kolom bawah dengan men-trial temperatur bubble - point pada tekanan operasi hingga nilai

∑ yi = 1 , ∑ yi = ∑ (Ki x xi) = 1 Keterangan:

yi : fraksi mol uap

Ki : nilai hubungan fasa uap-cair

Ki : P / Pi

xi : ni / ntot

Sedangkan penentuan untuk kolom atas distilasi dengan men-trial temperatur dew – point pada tekanan operasi hingga ∑ xi = 1 , ∑ xi = ∑ (yi / Ki) = 1.

Trial temperatur yang dilakukan dapat menggunakan metode goal- seek yang terdapat pada excel.

c. Tekanan operasi

Tekanan operasi yang digunakan tergantung dengan kebutuhan dan komponen yang dipisahkan , bisa menggunakan tekanan vakum , tekanan atmosfer ( 1 atm ) atau tekanan tinggi . umumnya menggunakan tekanan atmosfer , akan tetapi jika titik didih campuran komponen negatif ( T < 0 ◦C ) bisa menggunakan tekanan diatas 1 atm hal tersebut dilakukan untuk efisiensi dan meningkatkan nilai ekonomis kondensor dan media pendinginnya .

d. Densitas vapor dan liquid

Densitas vapor dan liquid dihitung pada kolom atas distilasi dan kolom bawah distilasi.berikut adalah persamaan untuk menghitung densitas vapor dan liquidpada kolom bawah , dimana nilainya untuk vapor dan liquid berbeda

ρB=

∑

xB∑

xBρi

Densitas uap untuk tiap komponen dihitung dengan menggunakan persamaan berikut :

ρuap ,i=(BMi× P) RT Keterangan R : Konstanta ( 8.314,34 m3.pa/kmol.K) P : Tekanan Operasi

BMi : Berat massa komponen xB : Fraksi pada bottom

ρi : Densitas komponen

e. Viskositas vapor dan liquid

viskositas vapor dan liquid dihitung pada kolom atas distilasi

dan kolom bawah distilasi μD=

∑

yD∑

yD μi μB=∑

xB∑

xB μiPersamaan untuk menghitung viskositas rata – rata : μavg=

√

μtop× μbottomf. Relatif

Volatilitas

Penentuan relatif volatilitas dapat dihitung denga persamaan αavg=

√

αtop×αbottomg. Reflux minimum Keterangan

μ D : Viskositas pada Destilat μ B : Viskositas pada Bottom yD : fraksi pada destilat

xB : Fraksi pada bottom

μi : Viskositas komponen

Keterangan

μ avg : Viskositas rata – rata

μ top : Viskositas pada distilat μ bottom : Viskositas pada bottom

Keterangan

α avg : Volatilitas relatif rata – rata α top : Volatilitas relatif pada distilat α bottom : Volatilitas relatif pada bottom

Menghitung refluks minimum dengan persamaan Colburn & Underwood

∑

αi×xi , Dαi−θ =Rm+1

Sedangkan nilai θ dicari dengan persamaan

∑

αi×xi , F αi−θ=1−q

3. Menentukan Jumlah Tray dan Lokasi Feed Tray

a. Penentuan Jumlah tray minimum ditentukan dengan menggunakan persamaan fenske :

Nm = avg X X X X LK B LK HK D HK LK log . log

(

)

(

)

B HK LK bottom D HK LK top bottom top avg LK K K K K ;(

)

;(

)

b. mene ntuka n jumlah plate / tray ideal dengan menggunakan persamaan Dari Grafik Mc.Cabe korelasi GililandDari Grafik N Nm Vs R1 R Vs Rm1 Rm Keterangan:

Nm : Jumlah plate minimum

XLK : Fraksi mol Light Key

XHK : Fraksi mol Heavey Key

α

average,LK

Gambar.1.2 Penentuan stage ideal (Erbar – maddox correlation ) menghitung jumlah plate setimbang dari persamaan Gilliland :

NN−+N1min=0,75

{

1−(

R−R+R1min)

0,566

}

Keterangan :N : Number of stage

Nmin : Number of stage minimum

R : Reflux Ratio

Rmin : Reflux ratio minimum

c. Menentukan jumlah tray aktual

Jumlah tray aktual dihitung dari jumlah trey ideal dibagi dengan efisiensi tray. Efisiensi tray dicari dengan menggunakan korelasi viskositas rata – rata dikali dengan relatif volatilitas rata – rata . yang kemudian dapat dilihat pada grafik berikut ini :

Gambar.1.3 Penentuan efisiensi colom

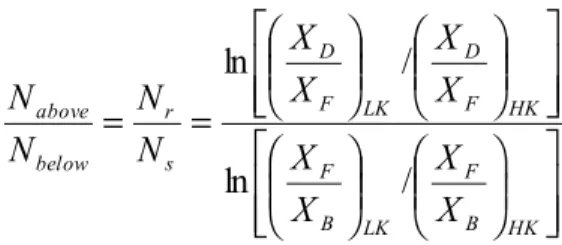

Menentukan lokasi umpan masuk dapat digunakan persamaan Fenske :

HK B F LK B F HK F D LK F D s r below above X X X X X X X X N N N N / ln / ln

Atau dapat menggunakan persamaan kirbride :

logNr Ns=0,206×log

[

B D(

xHK , F xLK , F)(

xLK ,B xHK , D)

2]

Keterangan :B : Laju alir molar bottom (Kmol/jam) D : Laju alir molar distilat (Kmol/jam)

(Xlk, Xhk)F : Fraksi mol light key dan heavy key di Feed Xlk, B : Fraksi mol light key si bottom

Xhk, D : Fraksi mol heavy key si Distilat Nr : Number of stage di atas feed Ns : Number of stage di bawah feed

4. Penentuan jenis kolom

Jenis kolom yang digunakan sesuai dengan karakteristik komponen yang ingin dipisahka . Ada dua jenis kolom yang dapat dipilih yaitu packed kolom dan tray kolom ,akan tetapi umumnya untuk distilasi digunakan jenis tray kolom karena perawatan yang lebih mudah dan biaya yang lebih murah. Setelah memilih jenis kolom, kemudian menentukan jenis tray jika yang dipilih tray kolom . penentuan jenis tray berdasarkan pertimbangan dari kekurangan serta kelebihan dari masing masing jenis tray.

Tabel 1.1 Typical Application of Tray and Packing Tray Packing High Pressure service (High

L/V ratio)

Low Pressure service (Low L/V ratio)

Large diameter tower

Small diaameter tower

Distillation Column

Absorber

4.1 Column sizing untuk Tray Column

Sebelum merancang distilasi untuk tipe tray kolom ada beberapa parameter desian yang perlu diperhatikan yaitu :

a. Pressure drop pada tiap tray berkisar 0.08-0.12 psi/tray (Kister, Henry) atau 8-10 mmHg per tray (KG-Tower introduction)

b. Flooding percentage: 80-90% (Kister, Henry) c. Weeping : (uam > uh)

d. Downcomer liquid backup : (hb < ½(t +hw)) e. Downcomer residence time : ≥ 3 detik f. Entrainment : (ψ<0,1 )

4.1.1 Penentuan Diameter kolom

Untuk menghitung diameter kolom, langkah awal adalah dengan menentukan atau mentrial tray spasing .Pengambilan tray spasing berdasarkan pada standart tray dimensions ( Rules of tumb ) . tray spasing minimum yang digunakan adalah 12 in (300 mm) , adapun tray spasing yang paling sering digunakan adalah 12, 18, 24, 30, and 36 in . Untuk perbandingan penggunaan tray spasing terhadap diameter dapat dilihat pada gambar berikut ini :

Gambar.1.4. Penentuan tray spacing terhadap diameter tower g. Menentukan laju alir massa bagian atas dan bawah

Vapor rate (kg/s) = Vw = (R+1)× D 3600 Liquid rate (kg/s) = Lw = (R × D)+F 3600 h. Menentukan Liquid-vapor flow factor

Flv=Lw

Vw

√

ρv ρl Keterangan :FLV : Liquid-vapor flow factor Lw : Laju alir massa cairan (kg/h) Vw : Laju alir massa uap (kg/h) ρL : Densitas cairan (kg/m3) ρv : Densitas uap (kg/m3)

i. Menentukan Kecepatan Flooding

Flooding itu sendiri menggambarkan suatu kondisi dimana aliran gas membatasi aliran cairan yang mengalir berlawanan arah

Flooding yang diizinkan berkisar 80 % – 90 % (kizter , Henry )

Gambar.1.5. Penentuan C- factor terhadap Flv

Setalah mengetahui nilai liquid – vapor flow factor dapat dicari nilai konstanta (C-faktor) dari grafik diatas berdasarkan plate spasing

yang diambil. Kemudian menentukan kecepatan flooding untuk kolom atas dan kolom bawah distilasi dapat menggunakan persamaan dibawah ini :

μs , flood=CSB

√

ρL−ρv ρvKeterangan :

μs , flood : Kecepatan flooding (ft/s) CSB : C- factor

ρL : Densitas liquid (m3/s) ρv Densitas uap (m3/s)

Setelah memperoleh nilai floding dari kolom atas dan bawah kemudian menentukan kecepatan uap dengan mengalikan nilai flooding dengan persentase flooding yang disarankan.

μact=μs , flood× Percentage flooding Keterangan :

μact : Kecepatan flooding aktual (ft/s)

μs , flood : Kecepatan flooding teoritis (ft/s)

Percentage flooding: Persen flooding ( 80 – 90 % )

j. Menentukan Laju Alir Volumetrik Maksimum

Laju alir volumetrik maksimum pada kolom bagian atas dan bagian bawah distilasi dihitung dengan menggunakan persamaan dibawah ini :

Qv = Vwρv Keterangan :

Qv : Laju alir volumetrik maksimum (m3/s) Vw : Laju alir massa uap (kg/s)

k. Menentukan Bubbling Area Untuk Kontak Uap-Cair

Dengan mengambil 80 % flooding maka persamaan untuk menentukan luas bubbling adalah :

An= Qv (SF)(0.8)μact Keterangan :

SF : derating Factor

An : bubling area (m2)

Qv : Laju alir volumetrik (m3/s) μact : Kecepatan flooding aktual

(m/s)

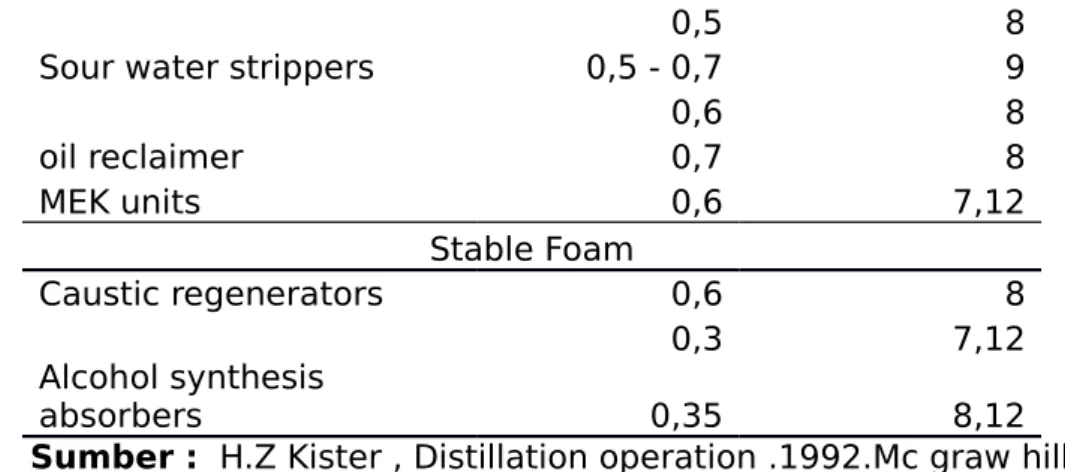

untuk nilai dearating factor dapat dilihat pada tabel berikut : Tabel 2.2 Derating Factors

Refrigerated type, top section 0,8 9 Refrigerated type,bottom section 1 9 Oil Absorbers Above 0 ◦F 0,85 7,8,9,12 below 0 ◦F 0,95 9 0,85 7,12 0,8 8 Crude tower 1 9 0,85 12

Crude vacum towers 1 9

0,85 8

furfural refining towers 0,85 8

0,8 12 sulfolane systems 1 9 0,85 12 Amine regenerators 0,85 7,8,9,12 Glycol Regenerators 0,85 7,12 0,8 9 0,65 8

Hot carbonate absorbers 0,85 8,12

Caustic wash 0,65 8 Heavy Foaming Amine-absorber 0,8 8 0,75 9,12 0,73 7 Glycol contractors 0,73 7 0,65 9,12

system factor Reference

Non foaming regular

systems 1 7, 8,9,12 High pressure (ρG > 1,8) 1,21/ρG^0,32 8 Low Foaming Depropanizers 0,9 12 H2S strippers 0,9 9,12 0,85 8 Flourine systems (Freons,BF3) 0,9 7,12

Hot carbonat regenerators 0,9 8,12 Moderate Foaming

Deetanizers

Absorbing type,top section 0,85 7,8,9,12 Absorbing type,bottom section 1 9 0,85 7,8,12 Refrigerated type,top section 0,85 12 0,8 9

Refrigerated type, bottom

section 1 7,9

0,85 12

Demethanizers

Absorbing type,top section 0,85 7,8,9 Absorbing type,bottom

section 1 9

0,5 8 Sour water strippers 0,5 - 0,7 9

0,6 8 oil reclaimer 0,7 8 MEK units 0,6 7,12 Stable Foam Caustic regenerators 0,6 8 0,3 7,12 Alcohol synthesis absorbers 0,35 8,12

Sumber : H.Z Kister , Distillation operation .1992.Mc graw hill

l. Menentukan Luas downcomers (Ad)

Untuk Menentukan luas downcomers berdasarkan jarak tiap tray yang diasumsikan diawal ,berikut adalah nilai downcomer velocity yang dapat dilihat pada Tabel 1.3 dibawah ini :

Tabel 1.3. Maximum Downcomers velocity

foaming

tendency Example

clear liquid velocity in downcomer , ft/s

18-in

spacing 24-in spacing 30-in spacing Low Low - pressure

(<100-psia)

0,4 - 0,5 0,5 - 0,6 0,6 - 0,7 light hydrocarbons,

stabilizers, air-water simulator

Medium Oil systems , crude oil , distillation

0,3 - 0,4 0,4 - 0,5 0,5 - 0,7 absorbers, midpressure

(100 - 300 psia) hydrocarbons Ligh Amine , Glycerine,

glycols, high

0,2 - 0,25 0,2 - 0,25 0,2 -0,3 pressure (> 300 - psi)

light

hydrocarbon

Sumber : H.Z Kister , Distillation operation .1992.Mc graw hill

Ad= Qv

µdowncomer Keterangan :

Qv : Laju alir volumetrik (ft3/s)

µdowncomer : clear liquid velocity in downcomer (ft/s)

m. Menentukan Luas Penampang Lintang Menara (Ac)

Ac=An+Ad

Keterangan :

An : Bubbling area (m2) Ac : Luas menara (m2) Ad : Luas downcomers (m2)

n. Menentukan Diameter Menara (Dc) Berdasarkan Kecepatan Flooding Dc=

√

4Ac π Keterangan : Dc : Diameter menara ( m ) Ac : Luas menara (m2)4.1.2 Menentukan jenis aliran

Untuk menentukan jenis alirannya dapat dihitung laju alir liquid pada bagian bawah menara distilasi dengan persamaan berikut ini :

Ql , B=Lw

ρl Keterangan :

Ql,B : laju alir volumetrik bagian bottom (m3/s) Lw : laju alir massa cairan bagian bottom (kg/s) ρL : densitas cairan bagian bottom (kg/m3)

Ada beberapa pola aliran cairan dalam menara distilasi berdasarkan kecepatan liquid didalam menara tersebut yaitu :

Gambar.1.6. Pola Aliran Cairan

Sumber : Coulson, JM. and Richardson, JF. “Chemical Engineering – Design (SI units), Volume 6”, Pergamon Press, Oxford, 1983, Fig 11.28.

569

a. Reverse Flow : aliran liquid datang dari atas (downcomer) lalu mengalir di sepanjang tray dan berbelok ke bagian tray sebelahnya karena adanya baffle lalu mengalir ke plate bawahnya di downflow. Disebut reverse flow karena letak downcomer dan downflow di sisi yg sama. Dapat digunakan untuk menampung uap lebih banyak , luas downcomer kecil. Kec. Liquid = 0 - 50 gpm [0-0.003 m3/s]

b. Cross Flow : aliran liquid datang dari atas (downcomer) lalu mengalir di sepanjang tray dan mengalir ke plate bawahnya di downflow. Disebut cross flow karena letak downcomer dan downflow di sisi berseberangan. Jarak yang dilewati liquid panjang sehingga efisiensi tinggi. Kec. Liquid = 50-500 gpm [0.003-0.03 m3/s]

c. Double Pass Flow: aliran liquid datang dari atas dari 2 bagian downcomer (kiri kanan ) lalu mengumpul di tengah-tengah plate dan turun ke bawahnya. Digunakan untuk beban liquid yang besar,. Kec. Liquid = 500 gpm [0.03 m3/s]

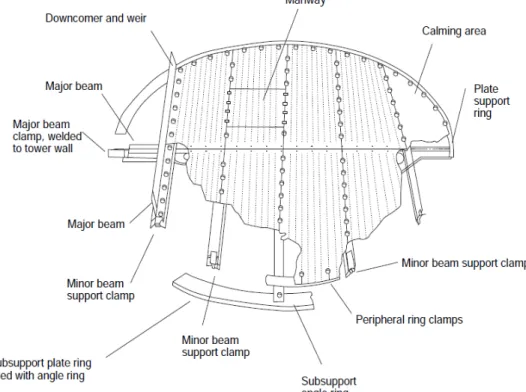

4.1.3 Design Tray

Gambar.1.7. typical dectional plate construction Beberapa dimensi yang didisain pada tray yaitu :

a. Hole Diameter

Untuk diameter lubang pada sieve tray umumnya menggunakan ukuran 6, 12, 25 atau 39 mm sebagai standar. Pada menara distilasi yang memiliki diameter lebih besar menggunakan diameter lubang yang lebih besar juga. Akan tetapi untuk banyak kasus lebih sering menggunakan diameter lubang 12 mm. Standart ini umumnya digunakan pada perusahaan EPC. Dapat juga menggunakan referensi buku kizter yang di lampirkan pada tabel dibawah ini :

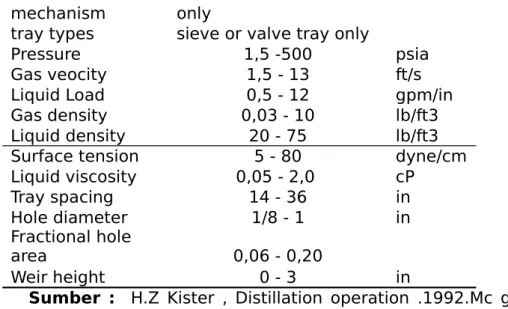

Tabel 1.4. pengambilan Range yang direkomendasikan pada entrainment jet flooding

Recomended Range of application . The Kister and haas entrainment flood correlation

mechanism only

tray types sieve or valve tray only

Pressure 1,5 -500 psia

Gas veocity 1,5 - 13 ft/s Liquid Load 0,5 - 12 gpm/in Gas density 0,03 - 10 lb/ft3 Liquid density 20 - 75 lb/ft3 Surface tension 5 - 80 dyne/cm Liquid viscosity 0,05 - 2,0 cP Tray spacing 14 - 36 in Hole diameter 1/8 - 1 in Fractional hole area 0,06 - 0,20 Weir height 0 - 3 in

Sumber : H.Z Kister , Distillation operation .1992.Mc graw hill

Tabel 1.5. pengambilan Range yang direkomendasikan pada spray regime entrainment

Recomended Range of application . The Kister and haas spray regime entrainment correlation

flow regime Spray onli

Pressure 3 - 180 psia Gas veocity 1,3 - 15 ft/s Liquid Load 0,5 - 4,5 gpm/in Gas density 0,03 - 2 lb/ft3 Liquid density 30 - 90 lb/ft3 Surface tension 5 - 80 dyne/cm Liquid viscosity 0,05 - 2,0 cP Tray spacing 15 - 36 in Hole diameter 1/8 - 3/4 in Fractional hole area 0,07 -0,16 Weir height ½ - 3 in

Sumber : H.Z Kister , Distillation operation .1992.Mc graw hill

Pengambilan diameter lubang diambil berdasarkan range yang ada pada tabel diatas yang didasarkan pada jenis entrainment yang terjadi apakah entrainment jet flooding atau spray regime entrainment tergantung pemilihan yang diambil.

b. Hole Area

Luas lubang pada seive tray ditentukan dari bubling (active) area dikali dengan persen standart yang disarankan, minimum 5 % dan maksimum 20 % . Luas lubang pada seive tray diambil berdasarkan range yang ada pada tabel 2.4 dan 2.5 diatas yang didasarkan pada

jenis entrainment yang terjadi apakah entrainment jet flooding atau spray regime entrainment tergantung pemilihan yang diambil. Biasanya digunakan persen hole area berdasarkan kondisi berikut ini :

Tower dengan tekanan tinggi

: 5 – 8 %

Tower dengan tekanan atmosfer

: 8 – 10 %

Tower dengan tekanan vakum

: 10 – 15 %

c. Hole pitch

Hole pitch (jarak antar posat lubang) lp, harus tidak kurang dari 2 x diameter lubang, dan range normal 2,5 - 4,0 kali diameter lubang. Dengan range ini pitch dapat dipilih untuk memberikan jumlah lubang aktif yg diperlukan untuk luas lubang tertentu. Dari bentuk square dan equilateral triangular yang digunakan, triangular lebih direkomendasikan.Total area lubang sebagi fraksi area perforasi Ap diberikan persamaan berikut, untuk equilateral triangular (segitiga sama sisi) pitch:

Ah Ap

=0,9

[

dh lp]

2

Gambar 1.7. hubungan antara hole area dan picth

d. Tinggi weir

Pengambilan Tinggi weir diambil berdasarkan range yang ada pada tabel 2.4 dan 2.5 diatas yang didasarkan pada jenis entrainment yang terjadi apakah entrainment jet flooding atau spray regime entrainment tergantung pemilihan yang diambil. Dapat juga diambil berdasarkan standar yang telah ditetapkan yaitu

Minimum weir heights : 25 mm (1 in) Maximum weir heights : 75 mm (3 in)

e. Weir length

Untuk panjang weir biasanya 0,6 sampai 0,85 dari diameter colom. Untuk asumsi atau pengambilan awal yang baik yaitu 0,77 atau setara dengan 12% dari luas downcomer. Menentukan weir length dapat dicari dengan menggunakan hubungan antara weir length dan downcomer area. Hitung nilai Ad/Ac dikali 100 % terlebih dahulu kemudian tarik kekanan hingga garis dan tarik kebawah hingga garis lw/Dc . Dari nilai lw/Dc yang diketahui diperoleh nilai lw dengan mengalikan nilai lw/Dc dengan nilai Dc (diameter menara).

Gambar.1.8. Hubungan antara downcomer area dan weir length f. Downcomwer width

Nilai downcomer width berkisar dia 10 mm (0,5 in) sesuai dengan standard.Untuk diameter menara yang melebihi 750 mm panjang flow pass akan lebih besar dari 510 mm (20 in) , sehingga untuk nilai downcomer width mengikuti persamaan berikut ini:

2 " 20 ) (H DT KB width Downcomer Keterangan : DT : Diameter tower (mm) KB : Kick back (mm)

Gambar.1.9. Segmental Downcomer

Gambar.1.10. Relief Downcomer Pengambilan Nilai downcomer width juga ditentukan berdasarkan diameternya yang dapat dilihat pada Gambar 1.11 berikut ini :

Gambar.1.11. Minimum downcomer width 4.1.4 Weeping

Untuk mengetahui disain yang dilakukan sesuai atau tidak perlu dilakukan pengecekapn pada beberapa parameter disain yang sudah dijelaskan sebelumnya. Pertama perlu dicek laju alir weeping apakah nilai µm (Kecepatan uap minimum actual) > µh (kecepatan uap minimum desain). Sebelumnya menentukan ketinggian cairan diatas puncak weir untuk laju alir minimum dan maksimum , laju alir minimum ditentukan dari laju alir liquid dikalikan dengan turn-down ratio ( 70 – 80 %) . Berikut ini adalah persamaan untuk menentukan ketinggian cairan diatas puncak weir :

how=750

[

Lw ρllw]

2 3

Keterangan :

how : Weir crest (mm liquid) Lw : Liquid flow rate (kg/s) ρl : Densitas liquid (kg/m3) lw : Weir length (m)

Untuk mencari nilai K2 pada grafik , jumlahkan terlebih dahulu nilai hw (tinggi weir ) dengan how ( tinggi cairan wair ) pada laju alir minimum

Gambar.1.12. Weep – point Correlation (coulson ,1983 : fig, 11.30) Setelah memperoleh nilai K2 dapat dihitung kecepatan uap minimum pada weep – point . kecepatan pada weep point adalah nilai minimum untuk operasi yang stabil sehingga pada laju operasi terendah, kecepatan aliran uap masih diatas weep point sehingga tidak menyebabkan weeping. Berikut ini adalah persamaan untuk menentukan laju alir minimum pada weep- point :

K ρv ¿ ¿ ¿ [¿¿2−0,90(25,4−dh)] ¿ μh=¿ Keterangan :

μh : Kecepatan uap minimum desain (m/s)

K2 : Konstanta

dh : Diameter hole (mm) ρv : Densitas uap (kg/m3)

Menentukan laju alir uap minimum aktual :

μam=Qv×turndownratio

Ah Keterangan :

μam : Kecepatan uap minimum aktual (m/s)

Ah : Luas hole (m2) Qv : Laju alir uap (m3/s)

Ketika nilai μam lebih besar dari μh maka weeping tidak terjadi 4.1.5 Pressure Drop

Terdapat dua sumber utama penyebab penurunan tekanan yaitu: aliran uap melewati lubang (orifice loss) dan static head of liquid pada plate.Total pressure drop diperoleh dari jumlah pressure yang dihitung dari friksi uap yang melewati lubang plate kering (dry plate drop, hd); head clear liquid pada plate (hw + how); dan kehilangan yang disebabkan oleh tegangan permukaan yang disebut kehilangan residual (hr)

Dry plat drop hd=51[

uhC0

]

2ρv ρl

Keterangan :

hd : Dry plate drop (mm)

uh : Kecepatan uap maksimum melewati hole (m/s)

C0 : orifice coefficient ρv : densitas uap (kg/m3) ρl : densitas liquid (kg/m3)

Kecepatan uap maksimum melewati hole di hitung dengan menggunakan persamaan:

uh=Qv

Ah

Keterangan :

Qv : Laju alir volumetrik uap maksimum (m3/s) uh : Kecepatan uap maksimum melewati hole (m/s) Ah : Luas hole (m2)

Koefisien orifice diperoleh dari grafik discharge coefficient yang dapat dilihat pada Gambar 1.19. Untuk tebal plate pada bahan carbon steel yang digunakan adalah 5 mm (3/16 in), sedangkan untuk bahan stainless steel tebal plate yang digunakan adalah 3 mm.

Residual head hr=12,5×103

ρl

Pressure drop total ht = hd + (hw + how) + hrsehingga : ∆ Pt=9,81x10−3htρl Keterangan :

ht : total plate pressure drop (mm liquid)

hd : Dry plate drop (mm) hw : tinggi weir (mm)

how : tinggi weir liquid (mm liquid) hr : residual head (mm)

∆ Pt : Total plate pressure drop ( Pa, (N/m2))

ρl : densitas liquid (kg/m2) 4.1.6 Downcomer area Liquid Beckup

Gambar.1.14. Downcomer beckup

Downcomer area dan plate harus dirancang sedemikian rupa hingga level cairan dan froth dalam downcomer tidak melebihi puncak atau dibawah outlet weir pada plat atas , Jika ketinggian meningkat sampai di atas outlet weir kolom akan banjir. kembalinya

cairan di downcomer disebabkan adanya pressure drop di atas plate dan adanya tahanan untuk mengalir di dawncomer itu sendiri.

Clear liquid the dowmncomer back-up dinyatakan dengan persamaan dibawah ini :

hb=

(

hw+how)+ht+hdc Keterangan :ht : total plate pressure drop (mm liquid)

hdc : Heat loss pada downcomer (mm) hw : tinggi weir (mm)

how : tinggi weir liquid (mm liquid) Hb : Downcomer beckup (mm)

Untuk menghindari flooding nilai hb< 1

2

(

lt+hw)

Head loss pada downcomer dihitung dengan menggunakan persamaan : hdc=166

[

Lwd ρlAm

]

2

Clearence area under the downcomer dihitung dengan persamaan : Aap=hap× lw

Dimana hap adalah ketinggian tepi bawah pinggir diatas plate, umumnya 5 -10 mm dibawah ketinggian outlet weir

hap=hw−(5−10)mm Keterangan :

hdc : head loss pada downcomer (mm)

Lwd : laju alir cairan dalam downcomer (kg/s)

Am : downcomer area (Ad) atau clearence area under the downcomer, (Aap), m2

4.1.7 Downcomer Residence Time

Residence time yang cukup dalam downcomer harus dipenuhi agar uap dapat terlepas dari cairan dan naik keatas , untuk menghindari terbawanya cairan yang berisi udara melalui downcomer . Direkomendasikan nilai residence time paling kecil 3 detik.

Perhitungan untuk menentukan downcomer residence time menggunakan persamaan berikut ini :

tr=Adhbρl

Lwd

Keterangan:

tr : residence time (s)

hb : clear liquid back-up (m) Nilai residence time (tr) ≥ 3 detik

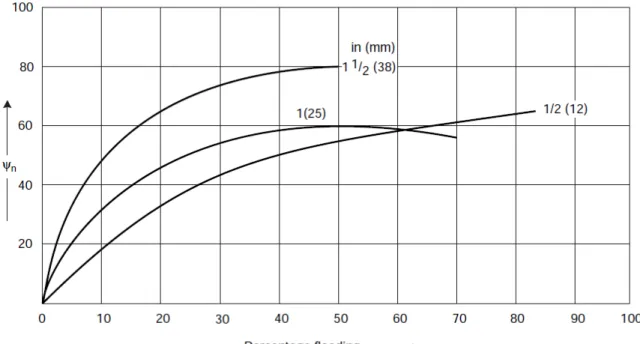

4.1.8 Entrainment

Entrainment dapat diestimasi dari korelasi Fair (1961) pada gambar 1.20 yang memberikan fraksional entrainment (ψ) (kg/kg gross liquid flow) sebagai fungsi faktor cairan-uap (FLV) dengan pendekatan persentase flooding sebagai parameternya. Persentasi flooding dinyatakan dalam persamaan dibawah ini :

flooding= μact

μs flood Keterangan :

μact : Laju alir uap aktual (m/s) μs : Laju alir uap teoritis (m/s)

Gambar.1.15. Entrainment correlation

Jika Nilai fraksional entrainment (ψ) ¿0,1 maka tidak terjadi entrainment

Contoh Kasus :

Diketahui suatu campuran hidrokarbon yang terdiri dari Propylene,Propane ,Isobutane , 1-butene ,Isopentane ,n-Hexane dan n-Heptane dengan laju alir umpan masuk 15.000 kg/jam beroperasi pada tekanan 270 psia (18,98 kg/cm2) dan temperatur umpan 115 F (46,11 °C) spesifikasi produk yang diharapkan sesuai dengan tabel dibawah. untuk komposisi C3 pada produk bawah maksimum 2 % mole sedangkan komposisi C4 maksimum 1 % pada produk atas .

Komponen(fraksi mol) Fee d Destil at Botto m Propylene 0,62 0,713 0 0,0106 Propane 0,25 0,280 0 0,0090 Isobutane 0,04 0,005 0 0,2810 1-butene 0,06 0,001 7 0,4620 Isopentane 0,01 0,000 0 0,0395 n-Hexane 0,02 0,000 0 0,1580 n-Heptane 0,01 0,000 0 0,0395

Desainlah dimensi kolom sesuia dengan spesifikasi produk yang diharapkan.

Pertama yang perlu diakukan adalah mencari atau mengumpulkan data fisikal properties , menghitung jumlah plate , dan letak feed plate yang dapat dicari dengan menggunakan program simulasi HYSYS.

tahapan pembuatan simulasi kolom distillasi

Tentukan media pendingin/pengcondenser apakah menggunakan Air (udara), Cooling Water, Chilled Water, Refrigerant

Jika menggunakan Air maka temperatur fluida dapat didinginkan maksimum hingga 7-10 °C diatas max ambient temperature. Allowance tambahan 2°C juga ditambahkan untuk mengantisipasi kenaikan ambient temperature saat plant beroperasi. Ex : max

ambient temp adalah 38 °C, maka temperature max fluida yang didinginkan dapat mencapai 38 + (7 or 10)+2 = 47 - 50 °C

Jika menggunakan selain Air maka maka temperatur fluida dapat didinginkan maksimum hingga 3 - 5 °C diatas temperature pendingin tsb.

Point 2 dan Point 3 adalah untuk menentukan temperature outlet condenser (overhead receiver drum)

Tentukan tekanan di outlet condenser (overhead receiver drum) dengan cara Menentukan tekanan bubble point pada temperature di point 2 atau point 3 untuk product spec distillate yang diinginkan. Tentukan tekanan di top kolom dengan cara menambahkan tekanan

di condenser dengan pressure drop di condenser (ie : 0.3 kg/cm2) Tentukan tekanan di bottom kolom dengan cara mengasumsikan

perbedaan tekanan kolom (ie : 0.2 - 0.3 kg/cm2), kemudiaan perbedaan tekanan ini ditambahkan denga tekanan di top kolom untuk menghasilkan tekanan di bottom kolom. Perbedaan tekanan diasumsikan dikarena jumlah tray masih belum fix.

Asumsikan jumlah theoritical tray sebesar 20 untuk estimasi awal dengan feed pada tray tengah (ex : jumlah tray 20, maka feed akan di tray 10)

Mandatory kolom spesifikasi adalah Temp condenser dan product spec.

Jika kolom tidak konvergen karena temp condenser tidak tercapai, maka adjust tekanan di condenser agar temp condenser bisa tercapai sesuai spesifikasi.

Setelah simulasi konvergen maka lakukan trial jumlah tray dengan mengurangi/menambah jumlah tray (feed diadjust untuk selalu mengikuti tray tengah), sambil memonitor duty reboiler, duty

condenser dan jumlah reflux. Jumlah tray dipilih pada jumlah tray terbanyak dimana jumlah reflux dan duty reboiler mulai konstan. Setelah jumlah tray di fix kan, maka selanjutnya adalah mentrial

tray untuk feed. Variasikan feed tray sambil mengamati duty condenser dan duty reboiler, lokasi feed tray dipilih yang menghasilkan duty condenser dan reboiler terkecil

Setelah jumlah tray fix maka tekan bottom kolom akan difinalkan dengan rumus sbb: Tekanan bottom = (Tekanan top kolom + ((jumlah theoritical tray/tray efficiency) x pressure drop per tray), pressure drop pertray adalah 7 mmhg (0,00952 kg/cm2)

Running kembali, maka simulasi sudah final

Simulasi 1 : Shortcut Column

Simulasi shortcut dipakai untuk memprediksi jumlah tray,jumlah reflux dan lokasi feed tray sebagai referensi sebelum melakukan simulasi 2 yang menggunakan distillation template

Shortcut kolom memiliki tingkat akurasi yang lebih rendah

dibandingkan distillation template dalam mengkalkulasi distillation column. Oleh karena itu perlu dilakukan kembali simulasi dengan menggunakan distillation templat

Langkah awal menentukan temperatur kondensor dengan mengambil media pendinginnya adalah air dengan ambient temperatur 30 °C maka temperature max fluida yang didinginkan dapat mencapai 30 + (7) + 2 = 39 °C

Dengan memasukkan temperatur kondensor dengan produk yang dihasilkan adalah liquid atau nilai vapor/phase fraction = 0 maka diperoleh tekanannya sebesar 15,74 kg/cm2

Kemudian tekanan kolom atas destilasi dengan menjumlah tekanan kondensor dengan pressure drop pada kondensor yaitu 0,03 kg/cm2

sehingga tekanan kolom atas distilasi sebesar (15,74 + 0,3) kg/cm2 =

16,04 kg/cm2 . asumsi jumlah tray awal 20 tray dengan pressure drop tiap

tray 0,3 kg/cm2 sehingga tekanan bottom = (20 x 0,3) + 16,04 = 22,04

kg/cm2

Input data yang diketahui pada hysys seperti frasi mole , temperatur umpan, tekanan umpan dan flow rate.

Kemudian gunakan Shortcut Column

Sehingga diperoleh data sebagai berikut :

Simulasi 2 : Distillation Template

Setelah mendapatkan data tray, reflux , dari shortcut column maka dilakukan simulasi dengan menggunakan distillation template untuk menghasilkan hasil simulasi yang lebih akurat

Lakukan record duty condenser, duty reboiler dan jumlah reflux dari hasil trial jumlah tray maupun lokasi feed

Dengan mengefisiensikan duty condenser, duty reboiler dan jumlah reflux dari hasil trial jumlah tray maupun lokasi feed dengan tetap memperhatikan produk yang dihasilkan diperoleh data sebagai berikut :

Menentukan tekanan bottom kolom dengan persamaan :

Pbottom=Pdestilat+

(

jumlahteoriticaltray

tray efficiency × ∆ P/tray

)

pressure drop pertray adalah 7 mmHg (0,00952 kg/cm2) ,untuk efficiency tray pada kolom depropanizer 80 – 90 % diambil efficiency 90 %

Pbottom=15,74+

(

120,9×0,00952

)

= 16,17 kg/cm2

Maka jumlah tray aktual adalah = jumlahteoritical traytray efficiency =0,912=13,33=14tray Dengan menggunakan Tekanan bottom kolom dan jumlah tray setelah dibagi dengan efficiency tray dan mengeficiensikan duty reboiler dan condensor maka feed masuk pada tray ke – 5.

Spec produk yang dihasilkan dapat dilihat pada gambar dibawah ini :

Diperoleh komponen C4 yang terdapat pada produk atas destilasi kurang dari 1 % dan komponen C3 yang terdapat pada produk bawah distilasi sebesar 2 %.

Data Fisikal properties dan kondisi operasi yang diperoleh :

Asumsi awal adalah tray spacing yang digunakan adalah 24 in ( 0,610 m)

a. Menentukan laju alir liquid dan vapor

Vapor rate (kg/s) = Vw = (R+1)× D 3600 =¿ (2+1)×12.340,45 3600 =10,11 kg s Liquid rate (kg/s) = Lw = (R × D)+F 3600 = (2×12.340,45)+15.000 3600 =10,85 kg s Menentukan Liquid-vapor flow factor

Top Produk Flv=Lw Vw

√

ρv ρl= 10,85 10,11√

33,18 490,9=0,24 Bottom Produk Flv=Lw Vw√

ρv ρl= 10,85 10,11√

19,26 478,8=0,19 Refluk Ratio : 1,95Jumlah plate total : 12

Feed plate : 5

efficiency : 90 %

Jumlah plate aktual

: 14

Kolom atas (Destilat) Kolom Bawah (Bottom) Flow rate (D) (kg/h) : 12.340,45 Flow rate (B) (kg/h) : 2.660 Temperatur (°C) : 39 Temperatur (°C) : 103,4 Tekanan (kg/cm2) : 15,74 Tekanan (kg/cm2) : 16,17 BM : 63,57 BM : 42,75 ρv (kg/m3) : 33,18 ρv (kg/m3) : 19,26 ρl (kg/m3) : 490,9 ρl (kg/m3) : 478,8 Viskositas (cp) : 0,09 Viskositas (cp) : 0,07

Top Produk Bottom Produk b. Menentukan Kecepatan Flooding

Flooding yang diambil adalah 90 % Top Produk μs , flood=CSB

√

ρL−ρv ρv = 0,28√

490,9−33,18 33,18 =1,04 ft s μact=1,41×90=0,94ft s=0,29 m s Bottom Produk μs , flood=CSB√

ρL−ρv ρv = 0,29√

478,8−19,26 19,26 =1,42 ft s μact=1,91×90=1,27ft s=0,39 m sc. Menentukan laju alir volumetrik maksimum Top Produk Qv = 33,1810,11=0,30ms3=10,76ft 3 s Bottom Produk Qv = 10,8519,26=0,53ms3=18,54ft 3 s

d. Menentukan Bubbling Area Untuk Kontak Uap-Cair

Untuk nilai Sf diperoleh pada Tabel 1.1 untuk depropanizer adalah 0,9 Top Produk An= Qv (SF)(0,9)μact= 10,76 (0,9)(0,9)(0,29)=1,3m 2

Bottom Produk An= Qv (SF)(0,9)μact = 18,54 (0,9)(0,9)(0,39)=1,7m 2

e. Menentukan Luas downcomers (Ad)

Diambil µdowncomer pada tabel 1.2 ( diambil yang medium karena menggunakan tekanan di range 100-300 psia dan merupakan

senyawa hidrokarbon dan diambil pada tray spacing 24 in ) diambil nilai sebesar 0,4 Top Produk Ad= Qv µdowncomer= 10,76 0,4 =26,91ft 2 =2,50m2 Bottom Produk Ad= Qv µ downcomer= 18,54 0,4 =46,35ft 2 =4,31m2

f. Menentukan luas penampang lintang menara (Ac) Top Produk

Ac=An+Ad=1,3+2,50=¿ 3,82 m2

Bottom Produk

Ac=An+Ad=1,7+4,31=5,97m2 g. Menentukan diameter menara (Dc)

Top Produk Dc=

√

4Ac π =√

4(3,82) (3,14) =2,21m=7,24ft Bottom Produk Dc=√

4Ac π =√

4(5,97) (3,14) =2,76m=9,05fth. Menentukan jenis aliran Ql , B=Lw ρl = 10,85 478,8=0,02 m3 s 0-0,003 : Reverse Flow 0,003-0,03 : Cross Flow

Maka jenis alirannya adalah Cross Flow i. Desain Tray

Hole diameter diambil dari ukuran lubang yang sering digunakan yaitu 12 mm. Karena menggunakan tekanan tinggi maka hole area maksimum 8 % dari luas bubbling areanya.untuk hole pitch yang disarankan adalah menggunakan triangular pitch.Untuk nilai weir height diambil nilai minimum yaitu 25 mm. Untuk nilai weir lenght diambil dari 0,6 dari diameter kolom sedangkan untuk nilai downcomer width diambil dari gambar di bawah ini, berdasarkan nilai diameter yang diperoleh maka nilai downcomer widthnya untuk top produk sebesar 7 in dan untuk bottom produk sebesar 9 in.

j. Cek Weeping

Top Produk

Hole diameter (dh) : 12 mm

Hole area (Ah) top : 0,07 m2 Hole area (Ah) bottom : 0,08 m2 Hole Pitch : Triangular pitch

weir height (hw) top : 25 mm weir height (hw) bottom : 25 mm weir length (lw)top : 1,3 m weir length (lw) bottom : 1,7 m

downcomer width top : 8 in

Laju alir liquid=10,85kg s

Lajualir liquid min¿turndown × laju alir liquid=0,8×10,85 ¿8,68kg/s how=750

[

Lw ρllw]

2 3 =750[

8,69 (490,9)(1,3)]

2 3=17,55mm liquidnilai hw+how=25+17,55=¿ 42,55 maka nilai K2 = 29,8 K ρv ¿ ¿ ¿1 2 ¿ 33,18 ¿ ¿ ¿1 2 ¿ [¿¿2−0,90(25,4−dh)] ¿ μh=¿ μam=Qv×turndownratio Ah =10,76×0,8 0,07 =3,70 m s

Nilai μam>μh sehingga weeping tidak terjadi Bottom Produk

Lajualir liquid=10,85kg s

Lajualir liquid min¿turndown × laju alir liquid=0,8×10,85 ¿8,68kg/s how=750

[

Lw ρllw]

2 3 =750[

8,68 (478,8)(1,7)]

2 3=22,51mmliquidK ρv ¿ ¿ ¿1 2 ¿ 19,26 ¿ ¿ ¿1 2 ¿ [¿¿2−0,90(25,4−dh)] ¿ μh=¿ μam=Qv×turndownratio Ah =18,54×0,8 0,08 =5,04 m s

Nilai μam>μh sehingga weeping tidak terjadi k. Cek Pressure Drop

Top Produk uh=Qv Ah =10,76 0,07 =4,62 m s

Diambil nilai lp maksimum yaitu 4 dan diambil nilai tp (tebal plate ) 5 mm dh lp =12 4 =3maka nilai Ah Ap =0,09dan nilaitp dh = 5 12=0,42 Maka nilai C0 = 0,72

hd=51

[

uh C0]

2 ρv ρl =51[

4,62 0,72]

2 33,17 490,9=142,03mm hr=12,5×10 3 ρl =12,5×10 3 490,9 =25,63mm h t ¿h d ¿ +¿ hw +h ow ¿+h r ¿(142,03+42,55+25,63)mm=215,16mm Sehingga : ∆ Pt=9,81x10−3htρl=9,81x10−3×215,16×490,9 ¿1036,16Pa=7,77mmHgKarena nilai ∆ Pt kurang dari 10 mmHg maka memenuhi kriteria desain Bottom Produk uh=Qv Ah= 18,54 0,08 =6,30 m s hd=51

[

uh C0]

2 ρv ρl =51[

6,30 0,72]

2 19,26 478,8=156,83mm hr=12,5×10 3 ρl =12,5×10 3 478,8 =26,27mm h t ¿h d ¿ +¿ hw +h ow ¿+h r ¿(156,83+47,51+26,27)mm=230,61mm Sehingga : ∆ Pt=9,81x10 −3 htρl=9,81x10 −3 ×230,61×478,8 ¿1083,17Pa=8,12mmHgKarena nilai ∆ Pt kurang dari 10 mmHg maka memenuhi kriteria desain

l. Cek Downcomer Area Liquid Beckup Top Produk

hap=hw−(5−10)mm=(25−10)mm=15mm

hdc=166

[

Lwd ρlAap]

2 =166[

10,85 (490,9)(0,0198)]

2 =0,00003mm=0,03mmhb=

(

hw+how)+ht+hdc ¿(42,55+215,16+0,03)mm=257,74mm=0,258m lt(tray spacing)yang diambil adalah24∈¿609,6mm 1 2(

lt+hw)= 1 2(609,6+25)mm=317,30mm hb< 1 2(

lt+hw)

=257,74<317,30 Karena nilai hb< 12

(

lt+hw)

Maka sesuai dengan parameter desain Bottom Produk hap=hw−(5−10)mm=(25−10)mm=15mm Aap=hap× lw=(0,015×1,7)m=0,025m=24,83mm hdc=166[

Lwd ρlAap]

2 =166[

10,11 (478,8)(0,025)]

2 =0,00005mm=0,05mmhb=

(

hw+how)+ht+hdc ¿(47,51+230,61+0,05)mm=278,17mm=0,278m lt(tray spacing)yang diambil adalah24∈¿609,6mm 1 2(

lt+hw)= 1 2(609,6+25)mm=317,30mm hb<1 2(

lt+hw)

=278,17<317,30 Karena nilai hb< 12

(

lt+hw)

Maka sesuai dengan parameter desain m. Cek Downcomer Residence Time Top Produk tr=Adhbρl

Lwd

=2,5×0,258×490,9

10,85 =29,15s

Bottom Produk tr=Adhbρl

Lwd

=2,5×0,278×478,8

10,85 =52,86s

Karena nilai tr>3 Maka sesuai dengan parameter desain n. Cek Entrainment Top Produk flooding= μact μs flood =0,94 1,04=0,9=90

Untuk % flooding 90 % dan nilai Flv=0,24 maka dari grafik diperoleh nilai fraksional entrainment (ψ) = 0,012 ¿0,1 sehingga sesuai dengan kriteria desain

Bottom Produk flooding= μact

μs flood

=1,27

Untuk % flooding 90 % dan nilai Flv=0,19 maka dari grafik

diperoleh nilai fraksional entrainment (ψ) = 0,018 ¿0,1 sehingga sesuai dengan kriteria desain

Tray Design Summary

Efficiency 90 %

Number of tray aktual 14

Feed Tray 5

Diameter Tower Top 2,21 m

Diameter tower bottom 2,76 m Tinggi Tower (belum termasuk

tutup) 9,144 m

Tray spacing 0,6096 m

Tipe tray saive tray

Hole diameter 12 mm

Tray Thickness 5 mm

Number of pass 1 pass

Hole Pitch Triangular pitch

Hole area top 0,07 m2

Hole area bottom 0,08 m2

weir height top dan bottom 25 mm

weir length top 1,3 m

weir length bottom 1,7 m

downcomer width top 0,18 m

downcomer width bottom 0,23 m Weir crest (how) Top 17,55

mm liquid Weir crest ( how) Bottom 22,51

mm liquid ∆ P total Top 7,77 mmHg ∆ P total Bottom 8,12 mmHg Downcomer area Liquid Beckup

Top 0,0198 m2

Downcomer area Liquid Beckup

bottom 0,025 m2

Downcomer Residence Time Top 29,15 s Downcomer Residence Time

Bottom 52,86 s

Fraksional entraiment Top 0,012 Fraksional entraiment Bottom 0,018

4.2 Column Sizing untuk Packing Column

Prosedur desain packed column adalah sebagai berikut : a. Pilih jenis dan ukuran packing.

b. Tentukan tinggi kolom yang diperlukan untuk proses pemisahan yang akan dilakukan.

c. Tentukan diameter kolom (kapasitas) untuk laju alir liquid dan gas tertentu.

d. Pilih dan desain internal kolom: packing support, liquid distributor, redistributor.

a. Pemilihan jenis dan ukuran packing

Syarat-syarat pemilihan packing :

Memiliki luas permukaan yang besar: luas interface yang tinggi antara gas dan liquid

Memiliki struktur yang terbuka: resistansi yang rendah untuk aliran gas

Menghasilkan distribusi liquid yang seragam pada permukaan packing

Menghasilkan aliran gas yang seragam sepanjang penampang kolom

Penyusunan Packing

Stacked: Disusun secara manual dengan tenaga manusia dan relatif lebih mahal. Biasanya digunakan untuk laju alir gas yang tinggi dan mengharuskan pressure drop yang rendah. Contoh : cooling tower.

Dumped: Cara yang paling sering digunakan dalam menyusun packing. Tower diisi dengan air dan packing dijatuhkan ke bagian dasar packing support.Cara ini yang paling banyak digunakan di industri proses.

Jenis Packing

Packing dengan regular geometry : stacked rings, grids dan proprietary structured packings.

Random peckings : rings, saddles dan proprietary shapes, which are dumped into the column and take up a random arrangement

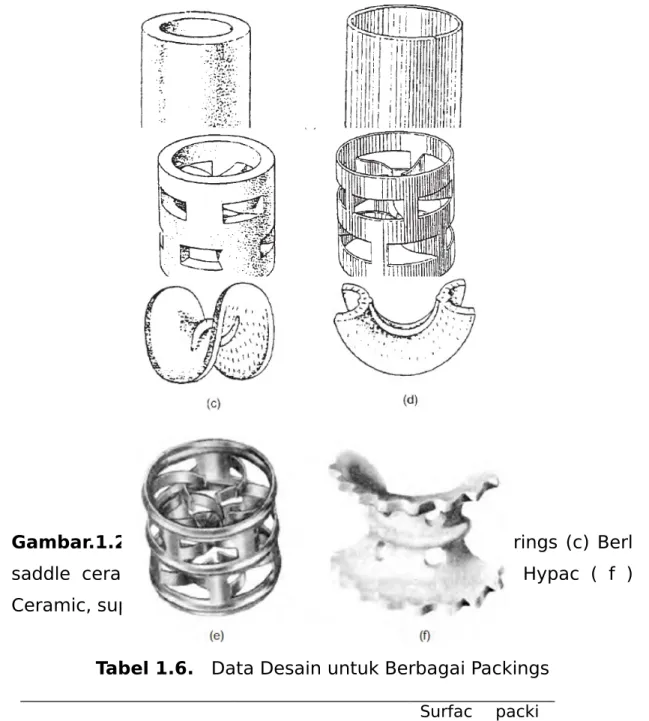

Gambar.1.23. Tipe packing (a) Raschig rings (b) Pall rings (c) Berl saddle ceramic (d) Intalox saddle ceramic (e) Metal Hypac ( f ) Ceramic, super Intalox

Tabel 1.6. Data Desain untuk Berbagai Packings

size

Bulk Surface packing densit y area a factor in mm (kg/m3) (m 2/m3 ) Fpm-1 raching rings 0,5 13 881 368 2100 ceramic 1 25 673 190 525

1,5 38 689 128 310

2 51 651 95 210

3 76 561 69 120

Metal 0,5 13 1201 417 980

(density for carbon

steel) 1 25 625 207 375

1,5 38 785 141 270

2 51 593 102 190

3 76 400 72 105

Pall ring metal 0,625 16 593 341 230 (density for carbon

steel) 1 25 481 210 160 1,25 32 385 128 92 2 51 353 102 66 3,5 76 273 66 52 plastics 0,625 16 112 341 320 (density for polypropylene) 1 25 88 207 170 1,5 38 76 128 130 2 51 68 102 82 3,5 89 64 85 52 Intalox saddles 0,5 13 737 480 660 ceramic 1 25 673 253 300 1,5 38 625 194 170 2 51 609 108 130 3 76 577 72

Ring dan Saddle tersedia dari bahan keramik, logam, plastik, dan karbon. Ring yang terbuat dari logam dan plastik (polipropilen), lebih efisien dibandingkan dengan ring yang terbuat dari keramik, karena dapat dibuat lebih tipis. Dibandingkan dengan pall ring dan saddle, Raschig ring per volume harganya lebih murah namun efisiensinya lebih rendah, dan biasanya biaya total kolom akan lebih mahal jika menggunakan raschig ring. Untuk kolom yang baru, biasanya digunakan pall ring dan berl atau intalox saddle.

Pemilihan material packing

Untuk Pemilihan material packing bergantung pada jenis fluida dan temperatur operasi.

Packing keramik dipilih jika liquid yang digunakan bersifat korosif; namun keramik tidak cocok untuk basa kuat.

Packing plastik lemah terhadap beberapa pelarut organik dan hanya dapat digunakan sampai temperatur moderat (tidak terlalu tinggi), maka tidak cocok untuk kolom distilasi.

Jika kondisi operasi kolom cendedrung tidak stabil, maka sebaiknya digunakan packing logam, karena keramik akan mudah pecah.

Ukuran packing

Secara umum, ukuran maksimum packing yang digunakan dalam kolom adalah 50 mm. Packing yang lebih kecil lebih mahal daripada packing yang lebih besar. Jika digunakan packing dengan ukuran diatas 50 mm, maka biaya per meter kubik (per volume) yang lebih rendah, efisiensi perpindahan masa yang lebih rendah. Jika menggunakan packing yang terlalu besar dalam kolom yang kecil, maka tidak akan diperoleh distribusi liquid yang baik.

Tabel 1.7. Rentang ukuran packing yang direkomendasikan

Diameter kolom Ukuran Packing yang digunakan

< 0,3 m (1 ft) < 25 mm (1 in) 0,3 – 0,9 m (1 –

3 ft) 25 – 38 mm (1 – 1,5 in) > 0,9 m 50 – 75 mm (2 – 3 in)

b. Menentukan tinggi Packing - bed

Penentuan tinggi packing-bed pada kolom distilasi, dapat menggunakan konsep tinggi tahap kesetimbangan ekivalen (height of an equivalent equilibrium stage) untuk mengkonversi jumlah tahap ideal yang diperlukan menjadi tinggi packing. Tinggi tahap kesetimbangan ekivalen yang biasanya disebut tinggi plate teoritik (height of a theoritical plate, HETP), adalah tinggi packing yang diperlukan untuk menghasilkan proses pemisahan yang sama seperti pada tahap kesetimbangan. Eckert (1975) sudah menunjukkan bahwa

pada proses distilasi untuk jenis dan ukuran packing tertentu, HETP akan konstan dan tidak dipengaruhi oleh sifat fisik sistem.

Berikut ini nilai HETP untuk packing jenis Pall rings yang dapat digunakan untuk memperkirakan tinggi packing bed yang diperlukan.

Ukuran, mm HETP, m 25 (1 in.) 0,4 - 0,5 38 (1 ½ in.) 0,6 – 0,75 50 (2 in.) 0,75 – 1,0 Nilai HETP untuk sadel

packing akan serupa dengan Pall ring , memberikan pressure drop 29 mm per meter. HETP untuk Raschig ring akan lebih tinggi dari Pall ring atau sadel, dan memberikan pressure drop yang cukup tinggi yaitu 42 mm per meter.

Jadi tinggi packing – bed dihitung dengan persamaan berikut ini : H=n × HETP

Hubungan antara unit transfer dan ketinggian suatu pelat teoritis , HETP dapat dilihat pada persamaan dibawah ini :

HETP= HOGLn

(

mGm Lm)

(

mGm Lm−1)

HOG=HG+(

mGm Lm)

HL Keterangan :H : Tinggi packing bed

n : Jumlah stage teoritikal

Memprediksi Tinggi Transfer Unit (HTU )

Berikut ini adalah nilai HTU pada random Packing :

Berikut adalah nilia HTU dan HTPE untuk berbagai jenis tipe Packing

Menentukan tinggi gas –phase transfer (HG) dan liquid-phase transfer (HL) 25 mm ( 1 in) 0,3 - 0,6 m ( 1-2 ft) 38 mm (1 1/2 in) 0,5 - 0,75 m (1 1/2 - 2 1/2 ft) 50 mm (2 in ) 0,6 - 1 m (2 -3 ft ) System Pressur e Column dia. m Packing HTU HETP

kPa type size ,

mm m m

Absorption

Hydrocarbons 6000 0,9 pall 50 0,85

NH3-Air-H2O 101 - berl 50 0,5

Air - water 101 - berl 50 0,5

Aceton - water 101 0,6 pall 50 0,75

Distillation Pentane-propane 101 0,46 pall 25 0,46 IPA-water 101 0,46 int. 25 0,75 0,5 Methanorl-water 101 0,41 pall 25 0,52 101 0,2 int. 25 0,46 Acetone-water 101 0,46 pall 25 0,37 101 0,39 int. 25 0,46 Formic acid - water 101 0,91 pall 50 0,45

Acetone - water 101 0,38 pall 38 0,55 0,45 101 0,38 int. 50 0,5 0,45

101 1,07 int. 38 1,22

MEK-Toluen 101 0,38 pall 25 0,29 0,35 101 0,38 int. 25 0,27 0,23 101 0,38 berl 25 0,31 0,31 Pall = Pall rings, Berl = Berl saddles, Int. = Intalox saddles

Ada dua metode dalam menentukan nilai (HG) dan (HL) yaitu 1. Cornell’s method HG= 0,011ψh(Sc)v0,5

(

Dc 0,305)

1,11(

Z 3,05)

0,33(

Lw× f1× f2× f3)

0,5 HL=0,305ɸh(Sc)0,5L K3(

Z 3,05)

0,15 Keterangan :HG : Tinggi dari transfer unit fasa gas (m) HL : Tinggi dari transfer unit fasa cair (m)

(Sc)v : Gas Schmidt number = ( μv/ρvDv¿

(Sc)L : Liquid Schmidt number = ( μL/ρLDL¿ Dc : Diameter kolom (m)

Z : Tinggi kolom (m)

K3 : Faktor koreksi persen flooding (Gambar 1. ) ψh : HG Factor (Gambar 1. )

ɸh : HL Factor (Gambar 1. )

Lw : Liquid mass flow-rate per unit area column cross-sectional area (kg/m2s)

f1 : Faktor koreksi liquid velocity =

(

μL/μw)

0,16f2 : Faktor koreksi liquid density =

(

ρw/ρL)1,25Gambar 1. Percentage flooding correction factor

Gambar 1. Factor for HG for Berl saddles

Gambar 1. Factor for HL for Berl saddles

Nilai (Dc / 0.305) dan (Z / 3.05) termasuk dalam persamaan untuk memungkinkan efek diameter kolom dan tinggi dari packing- bed.

"Standar" nilai-nilai yang digunakan oleh Cornell yaitu 1 ft (0.305 m) untuk diameter, dan 10 ft (3.05 m) untuk tinggi. Untuk diameter diatas 0,6 m (2 ft) diameter koreksi harus diambil sebagai nilai tetap yaitu sebesar 2,3 dan koreksi tinggi hanya disertakan saat jarak antara Pendistribusi cair lebih besar dari 3 m. Untuk menggunakan Gambar 1. Dan 1. diperlukan perkiraan Persentase flooding yang dapat ditentukan dengan persamaan berikut ini ,dimana nilai K4 diperoleh dari Gambar 1. :

Percentage flooding=

[

K4pada design pressure dropK4pada flooding

]

1/2 2. Onda’s method aw a =1−exp[

−1,45(

σc σL)

0,75(

Lw a μL)

0,1(

Lw2 ρL2g)

−0,05(

Lw2a ρLσLa)

0,2]

KL(

ρL μLg)

1/3 =0,0051(

Lw a μL)

2/3(

μL ρLDL)

−1/2(

a dp)0,4 KG a RT Dv=K5(

Vw a μv)

0,7(

μv ρvDv)

1/3(

a dp)

−2 Keterangan :K5 : 5,23 untuk packing ukuran dibawah 15 mm dan 2 untuk ukuran diatas 15 mm

Lw : Liquid mass flow rate per unit cross-sectional area (kg/m2s) Vw : Gas mass flow rate per unit cross-sectional area (kg/m2s) aw : Effective interfacial area of packing per unit volume (m2/m3) a : Actual area of packing per unit volume ( m2/m3)

dp : Packing size (m)

σc : Critical surface tension for the particular packing material σL : Liquid surface tension (N/m)

KG : Gas film mass transfer coefficient (kmol/m2s atm) atau (kmol/m2s bar)

KL : Liquid film mass transfer coefficient (kmol/m2s) R : 0,08206 atm m3/kmol K atau 0,08314 bar m3/kmol K

Nilai Critical surface tension for the particular packing material sesuai dengan jenis material berikut ini :

Material σc m N/m ceramic 61 Metal (steel) 75 Plastic (polyethylene) 33 Carbon 56

Maka nilai untuk tinggi unit transfer dapat ditentukan dengan persamaan : HG= Gm KGawP HL= Lm KLawCt Keterangan :

P : Tekanan operasi kolom (atm atau bar) Ct : Total konsentrasi (kmol/m3) = ρL/BM solven

Gm : Molar gas flow rate per unit cross section area (kmol/m2s)

Lm : Molar liquid flow rate per unit cross section area (kmol/m2s)

c. Column Diameter (Capacity)

Kapasitas packing kolom ditentukan dari luas penampangnya, biasanya kolom dirancang untuk beroperasi pada pressure drop yang memiliki nilai ekonomi tinggi. untuk memastikan distribusi gas yang baik dalam cairan , pressure drop normalnya tidak akan melebihi 80 mm air per tinggi packing dan kecepatan gas akan dikisaran 80 % dari kecepatan flooding. Nilai desain yang dianjurkan adalah sebagai berikut :

Kegunaan Mm air / m packing

Absorber dan strippers 15 sampai 50

Untuk distilasi vakum penurunan tekanan maksimum yang diijinkan akan ditentukan oleh persyaratan proses, tapi untuk distribusi cairan yang baik pressure drop yang disarankan tidak boleh kurang dari 8 mm air per m packing .