BAB II

DASAR-DASAR TEORI PERENCANAAN TEROWONGAN

DENGAN METODE PELEDAKAN

2.1TEROWONGAN

Terowongan adalah sebuah tembusan di bawah permukaan tanah atau gunung. Terowongan umumnya tertutup di seluruh sisi kecuali di kedua ujungnya yang terbuka pada lingkungan luar.

Adapun alasan kenapa terowongan dibangun adalah sebagai berikut : - Tempat penyimpanan (storage)

- Transportasi

- Operasi Pertambangan

Pada kasus tersebut di atas bentuk terowongan memiliki peranan sangat penting dalam seluruh operasi. Dalam konstruksi bawah tanah (underground) hal yang sangat penting adalah jalan masuk (access) ke lokasi konstruksi, adapun solusi dari hal tersebut adalah dengan cara pembuatan terowongan.

Pada kondisi tertentu pembangunan terowongan memiliki tujuan tersendiri misalnya : jalan, terowongan untuk jaringan instalasi listrik atau air.

Dalam pembuatan terowongan pada material tanah merupakan pekerjaan yang dirasa tidak terlalu sulit dan dalam pengerjaannya cenderung cepat dibandingkan dengan terowongan pada material batuan karena material yang digali tidak memiliki kekerasan seperti yang dimiliki oleh batuan sehingga dalam penggalianpun dapat dilakukan dengan alat tradisional untuk terowongan dengan dimensi kecil dan alat berat untuk dimensi yang besar.

Penggalian pada batuan sudah tidak mungkin dilakukan dengan alat tradisional maupun alat berat yang memang tidak didesain untuk melakukan penggalian untuk material yang memiliki kekerasan tertentu dalam hal ini batuan.

Adapun alat berat yang dapat digunakan untuk melakukan penggalian pada material batuan yang memang didesain untuk pembuatan tunneling adakalanya memiliki keterbatasan terkait lokasi tunnel, dimensi tunnel, SDM dan biaya operasional serta alatnya belum kita miliki.

Sehingga metode alternatif yang dapat digunakan untuk pembuatan tunnel adalah metode peledakan, dan metode ini bisa jadi lebih efektif mengingat pembuatan terowongan bisa lebih cepat dengan SDM yang tersedia di Indonesia, bahan peledak dalam negeri dan alat berat yang digunakan pun merupakan alat berat umum yang sering digunakan di dunia sipil ataupun tambang.

2.2PROYEK-PROYEK YANG BERHASIL DAN SEDANG DIKERJAKAN

DENGAN METODE PELEDAKAN

Adapun beberapa proyek yang sudah dan masih dikerjakan dengan metode peledakan adalah sebagai berikut:

A. PROYEK BENDUNGAN JATIGEDE

Proyek Bendungan Jatigede berlokasi di Jawa Barat tepatnya di daerah Sumedang, proyek ini menambah satu terhadap 4.500 yang tersebar di seluruh dunia, proyek ini diperkirakan akan selesai 2013 mendatang.

Pelaksanaan diversion tunnel telah mencapai pembuatan terowongan sepanjang 193 meter dari rencana total panjang 550 meter. Pembuatan terowongan dilakukan dari dua arah. Sedangkan pelaksanaan dari arah down stream sudah dimulai sejak awal Januari 2010. Dan pembangunan diversion tunnel dapat diselesaikan pada Juni 2010 sehingga pengalihan aliran sungai (river closer) dapat segera dilakukan dan dilanjutkan dengan membuat

cofferdam serta bendungan. Bendungan yang terletak di desa Wado, Kabupaten Sumedang, itu nantinya akan menjadi bendungan terbesar di Indonesia setelah enam Bendungan Jatiluhur, dengan kapasitas tampungan 1 miliar m3 dan luas genangan 4.122 ha. Bendungan direncanakan dapat berfungsi meningkatkan produksi padi di Daerah Irigasi (DI) Rentang seluas 90.00 ha yang berlokasi di daerah Cirebon, Indramayu, Majalengka, dan sekitarnya. Selain itu diharapkan juga dapat memberikan kontribusi penyediaan tenaga listrik sebesar 110 megawatt (MW).

B. PLTU LABUHAN

Proyek Pembangkit Listrik Tenaga Air (PLTA) Asahan I rampung pada bulan Maret 2010. Setelah selesai, pembangkit listrik ini diserahkan ke PT PLN selaku pengelola listrik untuk kebutuhan masyarakat, diharapkan, krisis listrik di Sumut segera berakhir.

Di lokasi proyek PLTA Asahan I, beberapa kendaraan tampak keluar masuk terowongan yang berdiameter 9 meter. Pada proyek ini lebih dari 4.000 ledakan diperlukan untuk membuat terowongan yang menembus bukit tersebut. Di bagian bawah yang menuju ke Sei Asahan terdapat turbin raksasa yang akan memutar tenaga air menjadi listrik.

Saat ini sudah banyak sekali jenis pembangkit listrik yang digarap. Diantaranya, pembangkit listrik tenaga matahari, ombak, uap, air dan sebagainya. Namun, jenis pembangkit yang paling efisien dan ramah lingkungan adalah pembangkit tenaga air.

Proyek ini bisa mencukupi 7 persen total kebutuhan listrik Sumatera. Artinya, sangat mencukupi untuk kebutuhan Sumut saja. Sei Asahan merupakan satu-satunya aliran air dari Danau Toba. Danau terluas dan tertinggi di dunia itu menjadi muara dari 142 sungai dari Pulau Sumatera dan 63 sungai dari Pulau Samosir. Penelitian yang dilakukan para ahli dari Rusia pada tahun 1962 menemukan lima titik air terjun dengan potensi listrik sebesar 1.202 MW.

C. PLTA UPPER CISOKAN/PUMPED STRORAGE

Dalam rangka memenuhi kebutuhan listrik pada beban puncak yang meningkat dan untuk mengembangkan keandalan sistem interkoneksi Jawa‐Bali, PT. Perusahaan Listrik Negara (PLN), merencanakan membangun PLTA Upper Cisokan Pumped Storage yang berkapasitas 1040MW di Propinsi Jawa Barat.

PLTA Upper Cisokan/Pumped Storage terdiri dari dua reservoir, masing-masing dengan volume aktif 10.000.000 m3. Luas permukaan air Upper reservoir adalah 80 ha dan lower reservoir adalah 260 ha (pada ketinggian muka air maksimum).

Upper reservoir akan mengalirkan air untuk membangkitkan energi listrik pada saat beban puncak. Air yang ditampung dari reservoir akan dipompa ke upper reservoir pada saat beban dasar atau di luar beban puncak setelah pukul 10‐12 malam setiap hari, menggunakan energi listrik dipasok dari pembangkit listrik lain (beban dasar). Sebagai tambahan, dapat juga berperan sebagai pembangkit cadangan dan pembangkit reaktif seperti pembangkit lain pada sistem jaringan kelistrikan. PLTA Cisokan/Pumped Storage

akan lebih fleksibel dalam sistem jaringan kelistrikan, dan menyediakan metoda yang lebih murah untuk PLN dalam memenuhi beban puncak harian dan permintaan beban tambahan. Jaringan Transmisi 500kV akan mengalirkan energi listrik dari pembangkit listrik ke sistem interkoneksi Jawa‐Bali. Dari pembangkit ke utara akan dibangun transmisi dua jalur yang akan dikoneksikan dengan transmisi Cibinong‐Saguling.

Proyek-proyek tersebut hanya contoh sebagian kecil dari proyek-proyek yang Sukses dikerjakan dengan merode peledakan dan menjadi bukti keberhasilan dari meode tersebut.

2.3BATUAN

Batuan adalah suatu material alam yang terbentuk melalui proses alamiah. Terbentuknya batuan secara garis besar yaitu dimulai dari membekunya magma panas yang keluar kepermukaan bumi dan mengeras karena proses pendinginan. Ketika berada di permukaan bumi, terjadi suatu proses lanjutan, yaitu terjadimya proses pelapukan dan terurai menjadi material yang lebih halus yang disebut dengan ‘tanah”. Dalam proses selanjutnya ‘tanah’ tersebut akan terbawa air, angin ataupun es yang kemudian mengendap secara terus menerus di daerah yang lebih rendah khususnya di daerah pantai. Dalam jangka waktu yang lama pengendapan akan menjadi semakin tebal terjadilah desakan kebawah dan akhirnya pada lapisan pada lapisan terbawah akan menerima tekanan dan panas yang tinggi yang kemudian akan mengeras dan membatu yang kemudian disebut sebagai batuan endapan. Sebagian dari batu endapan ini akan masuk kembali kedalam magma bumi sehingga terjadi suatu siklis.

2.3.1 Klasifikasi batuan

yang paling sederhana dan mendasar adalah klasifikasi batuan berdasarkan pada genesanya atau asal-usulnya atau cara kejadiannya. Berdasarkan asal usulnya, batuan dapat dibedakan menjadi tiga jenis, yaitu:

1. Batuan beku, yaitu batuan yang berasal dari pembekuan dan kristalisasi magma. 2. Batuan sedimen, yaitu batuan yang berasal dari rombakan batuan lain yang telah

ada sebelumnya baik itu batuan beku, sedimen atau metamorfik.

3. Batuan metamorfik, yaitu batuan berasal dari batuan lain yang telah ada sebelumnya (batuan beku, sedimen atau metamorfik) yang mengalami proses metamorfosa, yaitu perubahan dalam kondisi padat karena temperatur dan tekanan yang tinggi, atau karena cairan hidrotermal.

A. Batuan beku

Batuan Beku dapat diklasifikasikan berdasarkan berdasarkan berbagai macam komposisi kimianya, salah satunya yang sederhana adalah berdasarkan pada kandungan silika atau SiO2 menjadi:

1. Batuan beku asam. Batuan ini berwarna cerah, kandungan silika tinggi, 65 – 75 % SiO2, yang dicirikan terutama oleh kehadiran mineral berwarna cerah: kuarsa dan K-feldspar, dan mineral berwarna gelap:biotit. Termasuk kategori ini antara lain adalah Granit dan Riolit.

Gambar 2.5 Siklus Pembentukan Batuan

a. Granite b. Riolit

2. Batuan beku menengah. Batuan ini berwarna abu-abu sampai abu-abu gelap, mengandung silika menengah, 52 – 65 %, yang dicirikan oleh kehadiran mineral-mineral cerahnya plagioklas menengah (Ca-Na plagioklas) yang dominan, dan mineral berwarna gelap yang utama adalah hornblende. Termasuk kategori ini antara lain adalah Andesit dan Diorit.

3. Batuan beku basa. Batuan ini berwarna gelap, hitam, kandungan silikanya rendah, 45 – 52 %, yang dicirikan oleh kehadiran mineral cerah plagioklas basa (Ca-plagioklas), dan mineral berwarna gelap yang dominan piroksen. Termasuk kategori ini antara lain adalah Gabro dan Basalt.

4. Batuan beku ultrabasa. Batuan ini berwarna gelap, hijau gelap, kandungan silikanya sangat rendah, < 45 %, yang dicirikan terutama oleh kehadiran mineral berwarna gelap olivin dan piroksin, dan tanpa mineral berwarna cerah. Termasuk kategori ini adalah Peridotit, Dunite, Piroksenit.

a. Andesite b. Diorit

Gambar 2.7 Batuan beku menengah

a. Gabro b. Basalt

B. Batuan sedimen

Batuan sedimen dapat diklasifikasikan dengan berbagai cara. Cara yang paling sederhana adalah berdasarkan pada cara terbentuknya menjadi:

1. Batuan sedimen klastik, yaitu yang terbentuk melalui proses perombakan batuan lain yang telah ada sebelumnya. Hasil rombakan itu kemudian mengalami transportasi oleh media air, angin atau es dan diendapkan di tempat lain. Endapan tersebut disebut sebagai sedimen. Dengan berjalannya waktu, endapan sedimen mengalami pembatuan atau litifikasi menjadi batuan sedimen.

2. Batuan sedimen non-klastik, yaitu yang terbentuk melalui proses kimiawi atau biologis di dalam kolom air.

C. Batuan metamorfik

Seperti dua jenis batuan sebelumnya juga dapat diklasifikasikan dengan berbagai cara berdasarkan pada struktur, tekstur maupun komposisi mineralnya. Klasifikasi yang paling

a. Peridotit b. Dunite

Gambar 2.9 Batuan beku ultrabasa c. Piroksenit

sederhana adalah berdasar tingkatannya yang menggambarkan tingkat perubahan yang terjadi pada batuan asalnya, yaitu mengklasifikasikannya menjadi:

1. Batuan metamorf tingkat rendah, seperti slate (batu sabak) 2. Batuan metamorf tingkat menengah, seperti filit

3. Batuan metamorf tingkat tinggi, seperti skis

Tinggi atau rendahnya tingkat metamorfosa yang dialami suatu batuan tercermin pada perubahan tekstur, struktur dan komposisi mineralnya. Selain itu, jenis batuan metamorf yang terbentuk ditentukan juga oleh batuan asalnya. Misalnya, batu lempung dan batu pasir mengalami metamorfosa dengan tingkat yang sama, maka akan menghasilkan batuan metamorfik yang berbeda.

2.3.2 Kondisi Batuan di Permukaan Bumi

Tiga macam golongan utama batuan yang telah disebutkan diatas yaitu batuan beku, batuan sedimen dan batuan metamorf yang terdapat dilapangan khususnya diatas permukaan bumi, hampir selalu dalam keadaan yang terlapuk. Pelapukan di daerah tropis seperti di Indonesia terjadi sangat intens, sehingga ketebalan dari batuan yang terlapuk menjadi tanah yang sangat tebal dibandingkan dengan di daerah lain diluar daerah tropis. Kondisi lapisan batuan yang telah mengalami perubahan bentuk menjadi tanah dimulai dari permukaan tanah yang betul betul merupakan tanah tanpa ada batuannya. Semakin dalam dihitung dari permukaan tanah, maka tanah tersebut akan tercampur dengan batuan batuan yang masih terlapuk. Dan semakin dalam lagi, maka akan didapatkan batuan aslinya.

Gambar 2.10

Disamping kondisi lapisan pelapukan dari batuan di lapangan, sering pula ditemukan lapisan yang mengalami lenturan lenturan atau lekukan akibat dari proses tekanan tektonik pada batuan. Lekukan lekukan tersebut membentuk antiklin maupun sinklin.

Kondisi kondisi batuan di permukaan bumi ini seperti tersebut di atas dapat terjadi pada ketiga macam kelompok batuan. Namun yang paling sering terjadi adalah pada lapisan batuan sedimen.

2.3.3 Sifat-Sifat Index Batuan

Sifat-sifat batuan pada dasarnya adalah sangat luas sekali menyangkut berbagai macam variasi dari struktur batuannya, bentuk susunan butirannya, serta komponen-komponennya yang mengikuti, sehingga dalam menentukan sifat-sifat dari batuannya secara kuantative hanya diberikan melalui beberapa index yang utama sebagai index properties.

Index properties yang utama adalah :

• Porositas

Porositas yang digunakan untuk mengetahui perbandingan volume antara butiran dengan pori dan ditunjukan dengan harga “n” tanpa dimensi atau dalam persen (%).

• Densitas

Densitas atau berat isi dari batuan merupakan berat spesifik dari batuan dengan satuan ton per meter cubic.

• Kekuatan Batuan

Kekuatan batuan dapat diukur dengan salah satu metodenya adalah menggunakan alat

point-Load test. Alat ini dikemukakan oleh Broch & Franklin (1972). Pada test ini, contoh batuan ditekan oleh dua baja berbentuk conus sampai terjadi keruntuhan dengan membentuk retakan dalam bidang tarik yang sejajar dengan sumbu pembebanan, seperti gambar di bawah ini.

Hasil test dengan sistem ini sering pula disebut dengan Index Kekuatan Batuan (Strength Index), dan test ini relative mudah dilaksanakan baik di lapangan pada saat pengeboran dan Pengambilan contoh maupun test di laboratorium, serta relative murah dan cepat pengerjaannya.

Dimana,

I : Harga point load strength

P : Beban setelah mencapai keruntuhan D : Jarak antara dua titik baja konusnya. Gambar 2.12 Skematis alat Point-Load Test pada batuan

Tabel 2.1 Harga Point Load Index beberapa batuan

MATERIAL BATUAN POINT LOAD STRENGTH

(Kg/Cm2)

Tertiary sandstone & claystone 0.5 - 10

Coal 2.0 - 20

Limestone 2.5 - 80

Mudstone, shale 20 - 80

Volcanic flow rocks 30 - 150

Dolomite 60 - 110

Sumber E Goodman “Introduction to Rock Mechanics” 1989

• Durabilitas

Ketahanan batuan terhadap cuaca dan air sangat penting pada batuan untuk diketahui. Khususnya pada pelaksanaan batuan sebagai bagian dari konstruksi dilapangan. Perubahan sifat dari batuan karena cuaca dan air dapat mengakibatkan antara lain terkelupasnya lapis permukaan batuan, terlarut, abrasi dan proses proses lainnya yang semuanya merupakan proses pelapukan.

Pada beberapa shales (batuan lempung) dan beberapa batuan vulkanik menunjukan terjadinya kemerosotan kwalitas batuan secara cepat begitu batuan tersebut terbuka di udara atau terlepas dari penutup yang menimbunnya. Sering kali hanya pada permukaan batuannya saja yang mengalami degradasi secara cepat, sedang pada bagian intinya menjadi lambat. Sehingga perlu adanya suatu harga index perubahan pada batuan. Namun karena sifat perubahan dari berbagai macam batuan karena pengaruh alam ini memiliki perbedaan yang sangat besar dan sangat bervariasi, oleh karena itu adalah sangat sulit untuk mendapatkan harga index tersebut. Sehingga hanya harga index yang menunjukkan adanya perubahan sebagai ketahanan dari batuan secara relative dan merupakan rangking dari durabilitas yang sangat tinggi (very high durability) sampai dengan sangat rendah (very low durability).

2.3.4 Diskontinuitas Sebagai Sifat Fisik Pada Batuan

Sifat fisik yang lain dari batuan di lapangan selain dari index properties yang telah disebutkan sebelumnya masih terdapat sifat fisik lain lagi terutama yang digunakan untuk kepentingan teknik dalam perencanaan maupun dalam pelaksanaan. Seperti misalnya kekerasan pada massa batuan yang mempengaruhi sistem pengeboran maupun peledakan pada pelaksanaan penggalian untuk batuan.

Disamping itu dalam perencanaan perlu diketahui pula antara lain mengenai harga-harga elastisitas dan stress-strain batuan di lapangan misalnya pada perencanaan untuk pembuatan dam atau terowongan, sehingga sifat-sifat fisik batuan secara massa perlu untuk diketahui melalui test di laboratorium maupun di lapangan.

Seperti diketahui bahwa prilaku dan sifat-sifat teknis batuan sangat dipengaruhi oleh karakteristik dan sifat dari diskontinuitas batuan-nya (sifat batuan batuan alam yang selalu tidak kontinu/menerus) dimana hal ini yang menyebabkan perlemahan pada batuan. Karena adanya diskontinuitas ini, maka kekuatan hancur batuan sebagai suatu bentuk massa batuan bisa sangat menurun drastis. Bentuk diskontinuitas pada batuan tersebut disebut pula sebagai kekar dan memiliki berbagai macam tipe. Adapun tipe diskontinuitas adalah sebagai berikut :

• Sambungan antara dua macam lapis batuan yang berbeda (Bedding)

• Sambungan antara batuan yang berlapis lapis dan kadang kadang merupakan retakan retakan (Joints)

• Rekahan-rekahan & retakan-retakan yang mengarah sebagai pecahan-pecahan pada batuan (Fractures)

• Garis-garis alur pada batuan yang tidak beraturan yang disebabkan karena adanya beda dan warna mineral batuan (Foliation)

• Patahan pada batuan (Faults)

• Rengatan-rengatan halus pada batuan (Fissured)

2.3.5 Keruntuhan Batuan & Test Terhadap Kekuatannya

Keruntuhan batuan dapat disebabkan karena batuan menerima beban yang melebihi kekuatan dari batuan tersebut. Beban tersebut dapat berupa beban tekan, tarik maupun beban geser. Sedang bentuk keruntuhan dari batuannya dapat berbagai macam sesuai dengan posisi maupun tegangan yang diberikan oleh beban beban tersebut.

Berbagai sistem pembebanan di lapangan terhadap suatu lapisan batuan adalah sangat bervariasi, sehingga akan mengakibatkan terjadinya berbagai macam bentuk dan tipe keruntuhan dari batuan.

Terjadinya keruntuhan pada batuan adalah disebabkan oleh karena munculnya berbagai macam tegangan-tegangan akibat beban-beban yang terjadi pada suatu massa batuan. Tegangan-tegangan tersebut dapat berupa tegangan : lentur (Flexure), geser (shear), tarikan (tension), ataupun tekanan (compression).

• Tegangan lentur (Flexure)

Sampai mencapai keruntuhan dapat terjadi pada tekuk-an (bending) yang melentur dan dilanjutkan dengan tarikan (tension) seperti pada lapisan batuan ketika pembuatan terowongan (tunnel) seperti pada gambar di bawah. Tegangan tersebut terjadi karena berat sendiri dari lapisan batuan akibat gravitasi pada langit-langit tunnel. Keruntuhan karena lentur ini dapat terjadi pula pada lapisan-lapisan batuan yang membentuk talud yang sangat tegak dimana lapisan batuan akan melentur dan akan runtuh pada sisi kaki tebing (topping).

• Tekanan yang mengakibatkan keruntuhan atau pecahnya batu (Crushing or Compression Failure)

Akan terjadi akibat dari perubahan volume yang mengecil dari batuan karena adanya tekanan atau dapat pula disebabkan karena adanya suatu pukulan dari benda yang keras pada batuan.

• Tarikan Langsung (Direct Tension)

Tarikan yang terjadi langsung pada lapisan batuan yang berbentuk lengkung cembung (convex) yang memiliki talud. Batuan yang pecah akibat dari tegangan tarik (tension), permukaan keruntuhannya akan tampak kasar dan tidak terdapat pecahan pecahan dari partikel batuan; sedang apabila batu yang pecah diakibatkan oleh tegangan geser, maka permukaan keruntuhan akan tampak lebih lebih halus dan memiliki banyak pecahan partikel batuan.

2.3.6 Klasfikasi massa batuan dari Terzaghi

Referensi yang paling awal untuk menentukan Klasifikasi pada massa batuan adalah dari Terzaghy (1946) yang digunakan pada suatu perencanaan penyangga tunnel.

Deskripsi Terzaghi mengenai massa batuan yang diambil langsung dari tulisannya sebagai berikut :

• Intact Rock : Batuan ini tanpa ada joint maupun retak-retak macro

• Stratified Rock : Batuan ini memiliki strata (lapisan) yang individual dengan sedikit atau tanpa dapat terbelah antara kedua strata tersebut. Strata tersebut boleh mengalami perlemahan akibat adanya ‘transverse joint’. Batuan semacam ini sering mengalami keadaan terlepas dan kemudian jatuh dari langit-langit tunnel

• Moderatly Jointed Rock : Batuan ini memiliki joint dan retak retak halus, akan tetapi blok-blok antar jointnya adalah menyatu secara local dan mengunci satu sama lain sehingga pada dinding tunnel tidak dibutuhkan penahan di arah lateral. Batuan sistem ini dapat terjadi spalling maupun popping (pelepasan batuan secara tiba-tiba dan membahayakan dari atap maupun dinding tunnel.

• Blocky and Seamy Rock : Batuan semacam ini memiliki kondisi utuh (intact) secara kimiawi atau memiliki kondisi utuh yang terdiri dari fragmen-fragmen yang terpisahkan satu sama lain namun saling mengunci dan menyatu. Pada batuan semacam ini dibutuhkan penahan-penahan di arah lateral pada dinding tunnel.

• Crushed but Chemically Intact Rock : Batuan semacam ini memiliki kondisi utuh yang terdiri dari fragmen yang halus seperti pasir halus dan tidak mengalami cementari ulang, dan terletak di bawah muka air akan menunjukkan prilaku pasir dengan kondisi mencari.

• Squeezing Rock : Yaitu terjadinya batuan yang tekanan secara perlahan-lahan seperti pada saat pembuatan lubang tunnel tanpa menunjukkan adanya peningkatan pada volumemya. Syarat utama terjadinya tekanan peras sehingga air keluar (squeezing) adalah tingginya persentase partikel mikroskofis dari mineral mica (micaceous) pada mineral lempung (clay) dengan kapasitas mengembang (swelling) yang rendah.

• Swelling Rock : yaitu terjadinya suatu ekspansi atau mengembangnya batuan pada saat penggalian dalam pembuatan tunnel misalnya. Kemampuan mengembang dari batuan yang mengandung mineral clay semacam ini pada umumnya terbatas.

2.3.7 Rock Quality Designation Index (RQD)

Rock Quality Designation (RQS) adalah suatu cara untuk menentukan kkualitas batuan dari hasil penyelidikan di lapangan. RQD ini dikembangkan oleh Deere (Deere et al 1967) yang bertujuan untuk mengestimasi kualitas dari massa batuan yang diambil dari hasil pengeboran inti di lapangan. Harga RQD ini dihitung dakan satuan persen (%), pada hasil pengeboran inti (core) batuan dengan menjumlahkan ukuran potongan potongan sepanjang minimum 100mm dan digunakan mata bor dengan tabung doble.

Deere (1964) mengusulkan suatu hubungan antara RQD dengan kualitas dari massa batuan seperti tabel 2.2 berikut :

RQD (%) Rock Quality < 25 Very poor 25 < 50 Poor 50 < 75 Fair 75 < 90 Good 90 < 100 Excellent

• Tegangan geser (Shear)

Yang dapat mencapai keruntuhan akan dapat pula terjadi apabila tegangan geser tersebut telah mencapai kondisi kritis, yang selanjutnya akan diikuti dangan keruntuhan pada bidang gesernya akibat dari adanya perpindahan dan geseran dari kedua bidang yang mengalami geseran tersebut. Keruntuhan semacam ini dapat dan sering terjadi pada pembuatan terowongan (Tunnel) di batuan lunak (seperti batuan lunak/shale) atau pada daerah yang memiliki patahan.

Gambar 2.13 Contoh keruntuhan yang disebabkan terjadinya keretakan dari batuan untuk (a) Lentur (b) geser (c) Meremukkan dan menghancurkan dengan tekanan yang mengakibatkan retakan yang diikuti dengan geser

(e) Tarikan langsung

Gambar 2.14 Keruntuhan dari batuan tipe topping dimana diskontinunya hampir tegak lurus

2.3.8 Klasifikasi Massa Batuan dengan Rock Mass Rating (RMR).

Rock Mass Rating adalah salah satu sistem untuk menentukan klasifikasi dari suatu massa batuan atau disebut dengan Derajat Massa Batuan yang dibawa oleh Bieniawski (1976)

dan kadang-kadang disebut dengan Geomechanics Classification.

Sistem RMR dalam melakukan klasifikasi terhadap massa batuan dikerjakan dengan menggunakan 6 (enam) macam parameter, yaitu :

- Uniaxial Compressive Strength (UCS) (Kekuatan Tekan Axial dari material batuan utuh)

- Rock Quality Designation (RQD) (Penentuan Kualitas Batuan) - Spacing (Jarak antara dua diskontinuitas)

- Kondisi dari Groundwater (kondisi air tanah pada batuan) - Orientation (orientasi) dari diskontinuitas

Dalam menggunakan sistem klasifikasi ini, massa batuan di lapangan dibagi dalam daerh daerah struktural dimana pada setiap daerah struktural ini diklasifikasikan secara sendiri sendiri. Batas dari setiap daerah struktural pada umumnya digunakan tanda-tanda struktural geologis yang menyolok seperti adanya patahan patahan atau perubahan lapisan/tipe batuan dan lain lain. Dalam hal ini tentu dianggap perlu, seperti adanya

perubahan yang spesifik pada diskontinuitasnya, dapat dilakukan pembagian daerah struktural yang lebih kecil sebagi subbagian dari daerah struktural yang lebih besar.

Tabel 2.3 Nilai Rating pada sistem RMR (dari Bieniawski 1989)

15 12 7 4 2 1 0

90 ‐ 100% 75 ‐ 90% 8 25 ‐ 50%

20 17 13 8

Jarak antar diskontinuitas > 2 M 0.6 ‐ 2 M 200 ‐ 600 mm 60 ‐ 200 mm

20 15 10 8 • Menerus • Menerus 30 25 20 10 15 10 7 4 RATING 5 0 0

Sangat Kering Lembab Basah Air menetes Air mengalir None < 10 10 ‐ 25 25 ‐ 125 > 125 > 0.5 0.2 ‐ 0.5 0.1 ‐ 0.2 < 0.1 Air Tanah

Aliran air yang masuk per 10 M panjang tunnel (1/mnt)

(Tekanan air pada joint)/(σ Major Princp) Kondisi Umum • Lubang yang lunak > 5 mm • Atau terbelah > 5 mm

Kondisi dari diskontinuitas (lihat juga butir E)

RATING 4 0 • Dinding sangat lapuk • Permukaan rata & licin

• Atau berlubang < 5 mm • Atau terbelah 1 ‐5 mm • Tidak terbelah • Dinding batu tidak terlapuk • Permukaan sedikit kasar • Belahan < 1 mm • Dinding sedikit lapuk RATING 3 < 600 mm 5 • Permukaan sangat kasar • Tidak menerus • Permukaan sedikit kasar • Belahan < 1 mm RATING

RENTANG HARGA DARI PARAMETERNYA PARAMETER

(A) KLASIFIKASI, PARAMETER & NILAI RATING BATUAN

1

RATING

< 25% RQD (dari bor inti)

2

3 1‐ 2 MPa

Pada Harga ini digunakan hasil

UCS

> 250 MPa 100 ‐ 250 MPa 50 ‐ 100 MPa 25 ‐ 50 MPa 5 ‐ 25 MPa 1 ‐ 5 MPa < 1 MPa Point Load Strength Index Uniaxial Comp. Strength (UCS) Kekuatan material batuan untuk (intact)

> 10 MPa 4 ‐ 10 MPa 2 ‐ 4 MPa

0 ‐2 ‐5 ‐10

0 ‐2 ‐7 ‐15

0 ‐5 ‐25 ‐25

(B) PENYESUAIAN NILAI RATING UNTUK SISTEM ORIENTASI DARI DISKONTINUITAS

‐12 ‐25 Sangat menguntungka n (Very Favourable) Menguntungk an (Favourable)

Sedang (Fair) Tidak Menguntukan (Unfavourable) Sangat tidak menguntungkan (Very Unfavourable) Orintasi terhadap Strike & Dip

RAT

IN

G Tunnel & Tambang Pondasi

Bieniawski (1989), menerbitkan pula petunjuk untuk pelaksanaan pada tunnel batuan apabila telah diketahui harga dari RMR-nya. Petunjuk pelaksanaan tersebut seperti tampak pada tabel 2.4 dibawah ini.

2.4PENGENALAN BAHAN PELEDAK

Bahan peledak adalah bahan kimia yang didefinisikan sebagai suatu bahan kimia senyawa tunggal atau campuran berbentuk padat, cair atau campurannya yang apabila diberi aksi panas, benturan, gesekan atau ledakan awal akan mengalami suatu reaksi kimia eksotermis sangat cepat dan hasilnya sebagian atau seluruhnya berbentuk gas disertai panas dan tekanan sangat tinggi yang secara kimia lebih stabil.

Panas dari gas yang dihasilkan reaksi peledakan tersebut sekitar 4000o C. Adapun tekanannya, menurut langerfors dan Kihlstrom (1978), bisa mencapai lebih dari 100.000 atm setara dengan 101.500 kg/cm² atau 9.850 MPa (≈ 10.000 MPa), sedangkan energi per satuan waktu yang ditimbulkan sekitar 25.000 MW atau 5.950.000 kcal/s.

Perlu dipahami bahwa energi yang sedemikian besar itu bukan merefleksikan jumlah energi yang memang tersimpan di dalam bahan peledak begitu besar, namun kondisi ini terjadi akibat reaksi peledakan yang sangat cepat, yaitu berkisar antara 2500 - 7500 meter per second (m/s). Oleh sebab itu kekuatan energi tersebut hanya terjadi beberapa detik saja yang lambat laun berkurang seiring dengan perkembangan keruntuhan batuan.

2.4.1 Reaksi Dan Produk Peledakan

Peledakan akan memberikan hasil yang berbeda dari yang diharapkan karena tergantung pada kondisi eksternal saat pekerjaan tersebut dilakukan yang mempengaruhi kualitas bahan kimia pembentuk bahan peledak tersebut.

Panas merupakan awal terjadinya proses dekomposisi bahan kimia pembentuk bahan peledak yang menimbulkan pembakaran, dilanjutkan dengan deflragrasi dan terakhir detonasi.

a. Pembakaran adalah reaksi permukaan yang eksotermis dan dijaga keberlangsungannya oleh panas yang dihasilkan dari reaksi itu sendiri dan produknya berupa pelepasan gas-gas. Reaksi pembakaran memerlukan unsur oksigen (O2) baik yang terdapat di alam bebas maupun dari ikatan molekuler bahan atau material yang terbakar. Untuk menghentikan kebakaran cukup dengan mengisolasi material yang terbakar dari oksigen.

b. Deflagrasi adalah proses kimia eksotermis di mana transmisi dari reaksi dekomposisi didasarkan pada konduktivitas termal (panas). Deflagrasi merupakan fenomena reaksi permukaan yang reaksinya meningkat menjadi ledakan dan menimbulkan gelombang kejut (shock wave) dengan kecepatan rambat rendah, yaitu antara 300 – 1000 m/s atau

lebih rendah dari kecepatan suara (subsonic).

c. Ledakan, menurut Berthelot, adalah ekspansi seketika yang cepat dari gas menjadi bervolume lebih besar dari sebelumnya diiringi suara keras dan efek mekanis yang merusak. Dari definisi tersebut dapat tersirat bahwa ledakan tidak melibatkan reaksi kimia, tapi kemunculannya disebabkan oleh transfer energi ke gerakan massa yang menimbulkan efek mekanis merusak disertai panas dan bunyi yang keras. Contoh ledakan antara lain balon karet ditiup terus akhirnya meledak, tangki BBM terkena panas terus menerus bisa meledak, dan lain-lain.

d. Detonasi adalah proses kimia-fisika yang mempunyai kecepatan reaksi sangat tinggi, sehingga menghasilkan gas dan temperature sangat besar yang semuanya membangun ekspansi gaya yang sangat besar pula. Kecepatan reaksi yang sangat tinggi tersebut menyebarkan tekanan panas ke seluruh zona peledakan dalam bentuk gelombang tekan kejut (shock compression wave) dan proses ini berlangsung terus menerus untuk membebaskan energi hingga berakhir dengan ekspansi hasil reaksinya. Kecepatan rambat reaksi pada proses detonasi ini berkisar antara 3000 – 7500 m/s. Contoh

kecepatan reaksi ANFO sekitar 4500 m/s. Sementara itu shock compression wave mempunyai daya dorong sangat tinggi dan mampu merobek retakan yang sudah ada sebelumnya menjadi retakan yang lebih besar. Disamping itu shock wave dapat menimbulkan symphatetic detonation, oleh sebab itu peranannya sangat penting di dalam menentukan jarak aman (safety distance) antar lubang.

Dengan mengenal reaksi kimia pada peledakan diharapkan peserta akan lebih hati-hati dalam menangani bahan peledak kimia dan mengetahui nama-nama gas hasil peledakan dan bahayanya.

2.4.2 Klasifikasi Bahan Peledak

Bahan peledak diklasifikasikan berdasarkan sumber energinya menjadi bahan peledak mekanik, kimia dan nuklir seperti terlihat pada Gambar 2.15 (J.J. Manon, 1978). Karena pemakaian bahan peledak dari sumber kimia lebih luas dibanding dari sumber energi lainnya, maka pengklasifikasian bahan peledak kimia lebih intensif diperkenalkan. Pertimbangan pemakaiannya antara lain, harga relatif murah, penanganan teknis lebih mudah, lebih banyak variasi waktu tunda (delay time) dan dibanding nuklir tingkat bahayanya lebih rendah.

Bahan peledak permissible dalam klasifikasi di atas perlu dikoreksi karena saat ini bahan peledakan tersebut sebagian besar merupakan bahan peledak kuat. Bahan peledak

permissible digunakan khusus untuk memberaikan batu bara ditambang batu bara bawah Gambar 2.17 Klasifikasi bahan peledak menurut J.J Manon

tanah dan jenisnya adalah blasting agent yang tergolong bahan peledak kuat, sehingga pengkasifikasian akan menjadi seperti dalam Gambar berikut.

Sampai saat ini terdapat berbagai cara pengklasifikasian bahan peledak kimia, namun pada umumnya kecepatan reaksi merupakan dasar pengklasifikasian tersebut. Contohnya antara lain sebagai berikut :

1. Menurut R.L. Ash (1962), bahan peledak kimia dibagi menjadi:

a. Bahan peledak kuat (high explosive) bila memiliki sifat detonasi atau meledak dengan kecepatan reaksi antara 5.000 – 24.000 fps (1.650 – 8.000 m/s)

b. Bahan peledak lemah (low explosive) bila memiliki sifat deflagrasi atau terbakar kecepatan reaksi kurang dari 5.000 fps (1.650 m/s).

2. Menurut Anon (1977), bahan peledak kimia dibagi menjadi 3 jenis seperti terlihat pada Tabel berikut ini :

JENIS REAKSI CONTOH

Bahan peledak lemah (low explosive) Deflagrate (terbakar) black powder Bahan peledak kuat (high explosive) Detonate (meledak) NG, TNT, PETN

Blasting agent Detonate (meledak) ANFO, emulsi

Tabel 2.5 Klasifikasi bahan peledak menurut Anon (1977)

2.4.3 KLASIFIKASI BAHAN PELEDAK INDUSTRI

Bahan peledak industri adalah bahan peledak yang dirancang dan dibuat khusus untuk keperluan industri, misalnya industri pertambangan, sipil, dan industri lainnya, di luar keperluan militer. Sifat dan karakteristik bahan peledak tetap melekat pada jenis bahan

Gambar 2.18 Klasifikasi bahan peledak BAHAN PELEDAK MEKANIK KIMIA BAHAN PELEDAK KUAT (HIGH EXPLOSIVE) ASLI SECARA

MOLEKULER BLASTING AGENT

BAHAN PELEDAK LEMAH (LOW EXPLOSIVE)

NON-PERMISSIBLE NUKLIR

peledak industri. Dengan perkataan sifat dan karakter bahan peledak industri tidak jauh berbeda dengan bahan peledak militer, bahkan saat ini bahan peledak industri lebih banyak terbuat dari bahan peledak yang tergolong ke dalam bahan peledak berkekuatan tinggi (high explosives).

2.4.4 KARAKTERISTIK BAHAN PELEDAK

Adapun karakteristik bahan peledak yang biasa digunakan untuk industri adalah sebagai berikut :

A. Sifat Fisis Bahan Peledak

Sifat fisis bahan peledak merupakan suatu kenampakan nyata dari sifat bahan peledak ketika menghadapi perubahan kondisi lingkungan sekitarnya. Kenampakan nyata inilah yang harus diamati dan diketahui tanda-tandanya oleh seorang juru ledak untuk menjastifikasi suatu bahan peledak yang rusak, rusak tapi masih bisa dipakai dan tidak rusak. Kualitas bahan peledak umumnya akan menurun seiring dengan derajat kerusakannya, artinya pada suatu bahan peledak yang rusak energy yang dihasilkan akan berkurang.

a. Densitas

Densitas secara umum adalah angka yang menyatakan perbandingan berat per volume, densitas pada bahan peledak dapat mengekspresikan beberapa pengertian, yaitu :

(1)Densitas bahan peledak adalah berat bahan peledak per unit volume dinyatakan dalam satuan fr/cc

(2)Densitas pengisian (loading density) adalah berat bahan peledak per meter kolom lubang tembak (kg/m)

Densitas bahan peledak berkisar antara 0.6 – 1.7 gr/cc, sebagai contoh densitas ANFO antara 0.8 – 0.85 gr/cc. Biasanya bahan peledak yang mempunyai densitas tinggi akan menghasilkan kecepatan detonasi dan tekanan yang tinggi. Bila diharapkan fragmentasi hasil peledakan berukuran kecil-kecil diperlukan bahan peledak dengan densitas tinggi. Demikian pula, bila batuan yang akan diledakkan keras, maka digunakan bahan peledak

yang mempunyai densitas tinggi, sebaiknya pada batuan berstruktur atau lunak dapat digunakan bahan peledak dengan densitas rendah.

Densitas pengisian ditentukan dengan cara perhitungan silinder, karena lubang ledak berbentuk silinder yang tingginya sesuai dengan kedalaman lubang. Berikut tabel densitas pengisian untuk mempermudah penentuan densitas pengisian dengan variasi diameter lubang.

b. Sensitifitas

Sensitifitas adalah sifat yang menunjukkan tingkat kemudahan inisiasi bahan peledak atau ukuran minimal booster yang diperlukan. Sifat sensitif bahan peledak bervariasi tergantung pada komposisi kimia bahan peledak, diameter, suhu, dan tekanan. Untuk menguji sensitifitas bahan peledak dapat digunakan cara sederhana yang disebut air gap test, sebagai berikut :

(1)Siapkan 2 buah bahan peledak berbentuk cartridge berdiameter sama, misalnya “D”. Tabel 2.6 Densitas pengisian untuk berbagai diameter lubang ledak dan

(2)Dekatkan kedua bahan peledak dengan jarak 1.1 D, kemudian gabungkan keduanya menggunakan selongsong terbuat dari karton.

(3)Pasang detonator No. 8 atau detonating cord 10 gr/m pada salah satu bahan peledak (disebut donor), kemudian ledakkan.

(4)Apabila bahan peledak yang satunya lagi (aseptor) turut meledak, maka dikatakan bahwa bahan peledak tersebut sensitif.

Bahan peledak anfo tidak sensitif terhadap detonator No. 8 dan untuk meledakkannya diperlukan primer (yaitu booster yang sudah dilengkapi detonator No. 8 atau detonating cord 10 gr/m) di dalam lubang ledak. Oleh sebab itu anfo disebut bahan peledak peka (sensitive) terhadap primer atau peka primer.

c. Ketahanan terhadap air

Ketahanan bahan peledak terhadap air adalah ukuran kemampuan suatu bahan peledak untuk melawan air disekitarnya tanpa kehilangan sensitifitas atau efisiensi. Apabila suatu bahan peledak larut dalam air dalam waktu yang pendek (mudah larut), berarti bahan peledak tersebut dikategorikan mempunyai ketahanan terhadap air yang buruk, dan sebaliknya.

d. Kesetabilan kimia

Kesetabilan kimia maksudnya adalah kemampuan untuk tidak berubah secara kimia dan tetap mempertahankan sensitifitas selama dalam penyimpanan di dalam gudang dengan kondisi tertentu. Faktor-faktor yang mempercepat ketidak-stabilan kimiawi antara lain panas, dingin, kelembaban, kualitas bahan baku, kontaminasi, pengepakan dan fasilitas pengepakan bahan peledak. Tanda-tanda kerusakan bahan peledak dapat berupa kenampakan kristalisasi, penambahan viskositas, dan penambahan densitas.

e. Karakteristik gas

Detonasi bahan peledak akan menghasilkan fume, yaitu gas-gas, baik yang tidak beracun maupun yang mengandung racun. Gas-gas hasil peledakan yang tidak beracun berupa uap air (H2O), karbondioksida (CO2), dan nitrogen (N2), sedangkan yang beracun adalah nitrogen monoksida (NO), nitrogen oksida (NO2) dan karbon monoksida (CO). Pada peledakan di tambang bawah tanah gas-gas tersebut perlu mendapat perhatian khusus, yaitu dengan sistem ventilasi yang memadai, sedangkan di tambang terbuka kewaspadaan ditingkatkan bila gerakan angin yang rendah.

Diharapkan dari detonasi suatu bahan peledak komersial tidak menghasilkan gas-gas beracun, namun kenyataan di lapangan hal tersebut sulit dihindari akibat beberapa faktor berikut :

(1)pencampuran ramuan bahan peledak yang meliputi unsure oksida dari bahan bakar tidak seimbang, sehingga tidak mencapai zero oxygen balance

(2)letak primer yang tidak tepat

(3)kurang tertutup karena pemasangan stemming kurang padat dan kuat (4)adanya air di lubang ledak

(5)kemungkinan adanya reaksi antara bahan peledak dengan batuan

Fumes hasil peledakan memperlihatkan warna yang berbeda yang dapat dilihat sesaat setelah peledakan terjadi. Gas berwarna coklat-orange adalah fume dari gas NO hasil reaksi bahan peledak basah karena lubang ledak berair. Gas berwarna putih diduga kabut dari uap air (H2O) yang juga menandakan terlalu banyak air di dalam lubang ledak, karena panas

yang luar biasa merubah seketika fase cair menjadi kabut. Kadang-kadang muncul pula gas berwarna kehitaman yang mungkin hasil pembakaran yang tidak sempurna.

B. Karakter Detonasi Bahan Peledak

Karakteristik detonasi menggambarkan prilaku suatu bahan peledak ketika meledak untuk menghancurkan batuan. Beberapa karakteristik detonasi yang penting diketahui meliputi : a. Kekuatan (strength) bahan peledak

Kekuatan bahan peledak berkaitan dengan dengan energy yang mampu dihasilkan oleh suatu bahan peledak. Pada hakikatnya kekuatan suatu bahan peledak tergantung pada campuran kimiawi yang mampu menghasilkan energi panas ketika terjadi inisiasi. Terdapat dua jenis sebutan kekuatan bahan peledak komersil yang selalu dicantumkan pada Spesifikasi bahan peledak oleh pabrik pembuatnya, yaitu kekuatan absolute dan relatif. Berikut tentang kekuatan bahan peledak dan uraiannya.

(1)Kekuatan berat absolute (absolute weight strength/AWS)

• Energi panas maksimum bahan peledak teoritis didasarkan pada campuran kimianya

• Energi per unit berat bahan peledak dalam joules/gram

• AWSANFO adalah 373 kj/gr dengan campuran 94% ammonium nitrate dan 6% solar (2)Kekuatan berat relatif (relative weight strength/RWS)

• Adalah kekuatan bahan peledak (dalam berat) dibanding dengan ANFO

• RWSHANDAK = 100

(3)Kekuatan volume absolute (absolute bulk strength/ABS)

• Energi per unit volume, dinyatakan dalam joules/cc

• ABSHANDAK = AWSHANDAKX densitas

• ABSANFO = 373 kj/gr x 0.85 gr/cc = 317 kj/cc (4)Kekuatan volume relatif (relative bulk strength/RBS)

• Adalah kekuatan suatu bahan peledak curah (bulk) dibanding dengan ANFO

b. Kecepatan Detonasi

Kecepatan detonasi disebut juga dengan velocity of detonation atau VoD merupakan sifat bahan peledak yang sangat penting yang secara umum dapat diartikan sebagai laju rambatan gelombang detonasi sepanjang bahan peledak dengan satuan millimeter per sekon (m/s) atau feet per second (fps). Kecepatan detonasi diukur dalam kondisi terkurung (confined detonation velocity) atau tidak terkurung (unconfined detonation velocity).

Kecepatan detonasi terkurung adalah ukuran kecepatan gelombang detonasi yang merambat melalui kolom bahan peledak di dalam lubang ledak atau ruang terkurung lainnya. Sedangkan kecepatan detonasi tidak terkurung menunjukan kecepatan detonasi bahan peledak apabila bahan peledak tersebut diledakkan dalam keadaan terbuka. Karena bahan peledak umumnya digunakan dalam keadaan derajat pengurungan tertentu, maka harga kecepatan detonasi dalam keadaan terbuka menjadi lebih berarti.

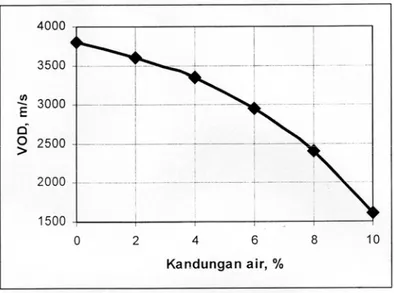

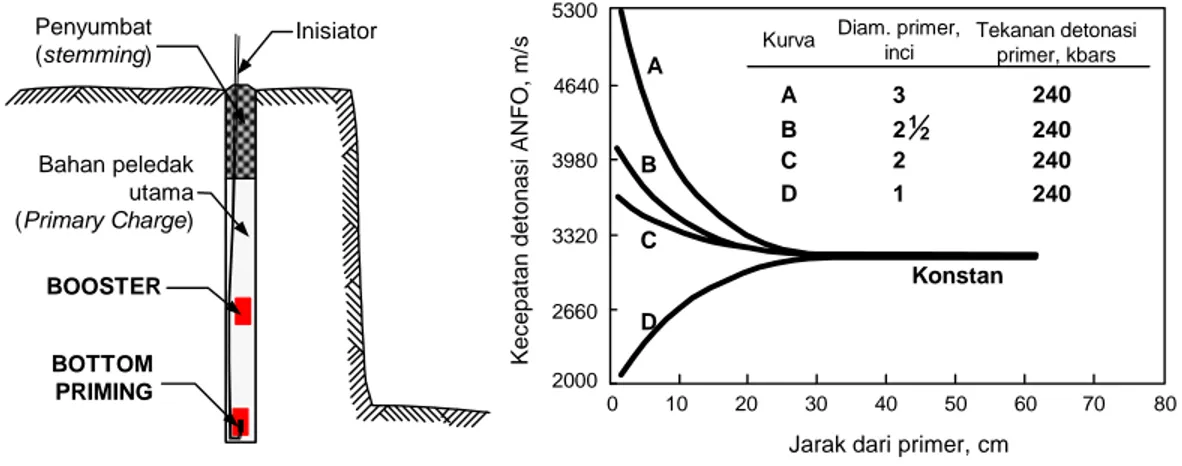

Nilai kecepatan detonasi bervariasi tergantung diameter, densitas, dan ukuran partikel bahan peledak. Kecepatan detonasi bahan peledak komersil bervariasi antara 1.500 – 8.500 m/s atau sekitar 5.000 – 25.000 fps. Kecepatan detonasi ANFO antara 2.500 – 4.500 m/s tergantung pada diameter lubang ledak. Apabila diameter dikurangi sampai batas tertentu akan terjadi gagal ledak (misfire) karena perambatan tidak dapat berlangsung, diameter ini disebut critical diameter.

Kecepatan detonasi bahan peledak anfo akan menurun seiring dengan bertambahnya air karena anfo dapat larut dalam air. Suatu penelitian memperlihatkan bahwa anfo yang mengandung 10% air (dalam satuan berat) dapat menurunkan kecepatan detonasi hingga 42% (lihat gambar 2.18). Akibat penurunan kecepatan detonasi anfo yang sangat tajam akan mengurangi energy ledak secara drastis atau bahkan tidak akan meledak sama sekali.

c. Tekanan Detonasi

Tekanan detonasi adalah tekanan yang terjadi disepanjang zona reaksi peledakan hingga terbentuk reaksi kimia seimbang sampai ujung bahan peledak yang disebut dengan bidang

chapman-Jiuguet (C-J plane) (lihat gambar di bawah).

Umumnya mempunyai satuan MPa. Tekanan ini merupakan fungsi dari kercepatan detonasi dan densitas bahan peledak. Dari penilitian Cook menggunakan foto sinar-x diperoleh formulasi tekanan detonasi sebagai berikut :

Gambar 2.20 Penurunan kecepatan detonasi anfo akibat kandungan air

Dimana,

PD = tekanan detonasi, kPa

ρe = densitas handak, gr/cc VoD = kecepatan detonasi, m/s

Anfo dengan densitas 0.85 gr/cc dan kecepatan detonasi (VoD) 3.700 m/s, bila dihitung dengan cara di atas, akan memiliki tekanan detonasi (PD) = 2.900 Mpa.

d. Tekanan Pada Lubang Ledak

Gas hasil detonasi bahan peledak akan memberikan tekanan terhadap dinding lubang ledak dan terus berekspansi menembus media untuk mencapai keseimbangan. Keseimbangan tekanan gas tercapai setelah gas tersebut terbebaskan, yaitu ketika telah mencapai udara luar. Biasanya tekanan gas pada dinding lubang ledak sekitar 50% dari tekanan detonasi. Volume dan laju kecepatan gas yang dihasilkan peledakan akan mengontrol tumpukan dan lemparan fragmen batuan (lihat gambar 2.19). Makin besar tekanan pada dinding lubang ledak akan menghasilkan jarak lemparan tumpukan hasil peledakan semakin jauh.

Persamaan 2.2 Tekanan detonasi

2.4.5 Jenis dan Tipe Bahan Peledak Industri A. Agen Peledakan (Blasting Agent)

Agen peledakan adalah campuran bahan-bahan kimia yang tidak diklarifikasikan sebagai bahan peledak, di mana campuran tersebut terdiri dari bahan bakar (fuel) dan oksida. Pada udara terbuka, agen peledakan tersebut tidak dapat diledakan oleh detonator std. 8.

Keuntungan agen peledakan adalah aman dalam pengangkutan, penyimpanan, dan penanganan murah. Agen peledakan mempunyai ketahanan terhadap air buruk atau mudah larut dalam air, kecuali sudah diubah bentuk menjadi watergel. Sangat sukar menentukan secara tepat sifat agen peledakan karena sifat tersebut akan berubah tergantung dari ukuran butir bahan, densitas, kondisi air dan jumlah primer.

a. Ammonium Nitrate

Ammonium Nitrate merupakan bahan dasar yang berperan sebagai penyuplai oksida pada bahan peledak. Berwarna putih seperti garam dengan titik lebur sekitar 160.6o. Ammonium Nitrate adalah zat penyokong proses pembakaran yang sangat kuat, namun ia sendiri bukan zat yang mudah terbakar dan bukan pula zat yang berperan sebagai bahan bakar sehingga pada kondisi biasa tidak dapat terbakar. Sebagai penyuplai oksigen, maka apabila suatu zat mudah terbakar dicampur dengan AN akan memperkuat intensitas proses pembakaran dibandingkan dengan bila zat yang mudah terbakar tadi di bakar pada kondisi normal. Udara normal hanya mengandung 21%, Sedangkan AN mencapai 60%.

Ammonium Nitrate tidak digolongkan ke dalam bahan peledak, namun bila dicampur atau diselubungi oleh hanya beberapa persen saja zat-zat yang mudah terbakar, misalnya bahan bakar (solar), serbuk batu bara maka akan memiliki sifat-sifat bahan peledak dengan sensitifitas rendah.

b. ANFO

Anfo adalah singkatan dari ammonium nitrate (AN) sebagai zat pengoksida dan fuel oil

(FO) sebagai bahan bakar. Setiap bahan bakar berunsur karbon, baik berbentuk serbuk maupun cair, dapat digunakan sebagai pencampur dengan segala keutungan dan kerugiannya. Pada tahun 1950 di Amerika masih menggunakan serbuk batu bara sebagai bahan bakar dan sekarang sudah diganti dengan bahan bakar minyak, khususnya solar. Bila menggunakan serbuk batu bara sebagai bahan bakar, maka diperlukan persiapan terlebih dahulu agar diperoleh serbuk batu bara dengan ukuran seragam, beberapa kelemahan menggunakan serbuk batu bara sebagai bahan bakar, yaitu :

• Preparasi membuat bahan peledak anfo menjadi mahal

• Tingkat homogenitas campuran antara serbuk batu bara dengan AN sulit dicapai

• Sensitifitas kurang dan

• Debu serbuk batu bara berbahaya terhadap pernapasan pada saat dilakukan pencampuran.

Menggunakan bahan bakar minyak selain solar misalnya minyak tanah atau bensin dapat juga dilakukan, namun beberapa Kelemahan harus dipertimbangkan, yaitu :

• Akan menambah derajat sensitifitas, tapi tidak memberikan penambahan kekuatan yang berarti.

• Mempunyai titik bakar rendah, sehingga akan menimbulkan resiko yang sangat berbahaya ketika dilakukan pencampuran dengan AN atau pada saat operasi pengisian ke dalam lubang ledak.

Penggunaan solar sebagai bahan bakar lebih menguntungkan dibandingkan dengan jenis FO yang karena beberapa alasan, yaitu :

• Harganya relatif murah,

• Pencampuran dengan AN lebih mudah untuk mencapai derajat hemogenitas

• Karena solar mempunyai viskositas relatif lebih besar dibandingkan dengan FO cair lainnya, maka solar tidak menyerap ke dalam butiran AN tetapi hanya menyelimuti bagian permukaan butiran AN saja.

• Karena viskositas itu pula menjadikan ANFO bertambah densitinya.

Komposisi bahan bakar yang tepat adalah 5.7% atau 6%, dapat dimaksimumkan kekuatan bahan peledak dan meminimumkan fumes. Artinya pada komposisi ANFO yang tepat

dengan AN = 94,3% dan FO = 5.7% akan diperoleh zero oxygenbalance. Kelebihan FO akan menghasilkan reaksi peledakan dengan konsentrasi CO berlebih, sedangkan kekurangan FO akan menambah jumlah NO2 .

Untuk mempermudah dalam menentukan kebutuhan FO dapat menggunakan tabel sebagai berikut :

Gambar 2.24 Hubungan % FO dan % RWS bahan peledak anfo

c. Bahan peledak berbasis emulsi

Bahan peledak emulsi banyak diproduksi dengan nama yang berbeda-beda, saat ini pemakaian bahan peledak emulsi cukup luas diberbagai penambangan bahan galian, baik pemakaian dalam bentuk kemasan cartridge maupun langsung menggunakan truck mobile Mixer Unit (MMU) ke lubang ledak.

2.4.6 Perlengkapan Peledakan

Perlengkapan peledakan merupakan bahan-bahan pembantu peledakan yang habis pakai. Adapun perlengkapan peledakan adalah sebagai berikut :

A. Tipe dan Jenis Detonator

Detonator adalah alat pemicu awal yang menimbulkan inisiasi dalam bentuk letupan (ledakan kecil) sebagai bentuk aksi yang memberikan efek kejut terhadap bahan peledak peka detonator atau primer. Detonator disebut dengan blasting capsule atau blasting cap. Adapun pengelompokkan jenis detonator didasarkan atas sumber energi pemicunya, yaitu api, listrik, dan benturan (impact) yang mampu memberikan energi panas didalam detonator, sehingga detonator meletup dan rusak. Spesifikasi fisik dari detonator secara umum sebagai berikut:

• Bentuk : tabung silinder

• Diameter : 6 – 8 mm

• Tinggi : 50 – 90 mm

• Bahan selubung luar : terbuat dari alumunium, tembaga

• Jenis detonator biasa : salah satu ujung tabung terbuka

• Jenis detonator listrik : pada salah satu ujung tabung terdapat dua kawat

• Jenis detonator nonel : pada salah satu ujung tabung terdapat sumbu non-electric (nonel) terbuat dari plastik.

• Muatan detonator : semua jenis detonator berisi bahan peledak kuat (high explosive) dengan jumlah tertentu yang menentukan kekuatannya dan bahan penimbul panas.

Seperti telah diuraikan di atas bahwa setiap tabung detonator bermuatan bahan peledak kuat. Terdapat dua jenis muatan bahan peledak di dalam detonator yang masing-masing fungsinya berbeda, yaitu :

1) Isian utama (primary charge) berupa bahan peledak kuat yang peka (sensitif). Fungsinya adalah menerima efek panas dengan sangat cepat dan meledak menimbulkan gelombang kejut.

2) Isian dasar (base charge) disebut juga isian sekunder adalah bahan peledak kuat dengan VoD tinggi. Fungsinya adalah menerima gelombang kejut dan meledak dengan kekuatan besarnya tergantung pada berat isian dasar tersebut.

Kekuatan ledak (strength) detonator ditentukan oleh jumlah isian dasarnya dan diidentifikasi sebagai berikut (dari ICI Explosive):

Ödetonator No. 6 = 0,22 gr PETN (Penta Erythritol Tetra Nitrate) Ödetonator No. 8 = 0,45 gr PETN

Ödetonator No. 8* = 0,80 gr PETN

Jadi daya ledak detonator No. 8 lebih kuat dibanding detonator No. 6. Kadang-kadang diproduksi juga detonator No. 4, yang berarti kandungan PETN lebih kecil dari 0,22 gr, untuk keperluan tertentu.

Disamping pengelompokkan detonator berdasarkan energi pemicunya, detonator pun dikelompokkan berdasarkan waktu meledaknya, yaitu:

ÖInstantaneous detonator adalah detonator yang meledak langsung setelah sumber energi menginisiasi isian primer dan sekunder; dan

Ö delay detonator adalah detonator yang dapat menunda sumber energi beberapa saat, yaitu antara puluhan millisekon sampai sekon atau detik, untuk meledakan isian primer dan sekunder.

a. Detonator Biasa (Plain Detonator)

Merupakan detonator yang pertama kali dipergunakan untuk keperluan peledakan, baik industri maupun militer. Ukuran tabung detonator biasa adalah diameter 6,40 mm dan panjang 42 mm dengan bagian-bagian sebagai berikut (lihat Gambar):

1) Ramuan pembakar (ignition mixture) terbuat dari bahan yang mudah terbakar dan berfungsi untuk meneruskan api dari sumbu bakar.

2) Isian utama berupa bahan peledak kuat dengan kepekaan tinggi, biasanya ASA, yaitu campuran lead azide atau lead stypnate dan aluminium, sehingga seketika setelah menerima panas dari ramuan pembakar, maka isian utama ini akan meledak dan menimbulkan gelombang kejut.

3) Isian dasar berupa bahan peledak kuat dengan VoD tinggi yang akan terinisiasi oleh gelombang kejut isian primer. Karena isian dasar ini mempunyai VoD tinggi, akan mampu meledakan bahan peledak peka detonator sebagai primer. Kandungan isian dasar bisa PETN atau TNT (Tri Nitro Toluene).

4) Tabung silinder terbuat dari bahan tembaga atau aluminium yang mudah rusak apabila terkena ledakan.

5) Ruang kosong separuh lebih ketinggian detonator disediakan untuk menyisipkan sumbu bakar atau sumbu api atau safety fuse, karena umum-nya jenis detonator biasa ini selalu dikombinasikan dengan sumbu api.

Gambar 2.27 Sketsa gambar penampang detonator biasa

Detonator biasa selalu dipakai atau dikombinasi dengan sumbu api atau sumbu bakar atau

safety fuse apabila akan digunakan untuk meledakan bahan galian. Apabila peledakan dengan detonator listrik tidak memungkinkan, maka akan aman mengunakan detonator biasa.

Beberapa hal yang wajib diperhatikan di dalam menangani detonator biasa agar terjamin keselamatan kerjanya adalah:

1) Detonator tidak boleh diperlakukan kasar, misalnya dilempar atau dipukul-pukul 2) Periksa apakah ada benda masuk ke dalam atau menyumbat detonator

3) Isian detonator tidak boleh dikorek-korek atau dipadatkan

4) Detonator dilarang dipanaskan, senantiasa ada dalam kotaknya dan hanya diambil pada saat akan disambung dengan sumbu api

isian dasar (base charge) isian utama (primer charge) ramuan pembakar (Ignition mixture) tabung silinder (shell)

ruang kosong disediakan untuk sumbu bakar (safety fuse)

5) Hindarkan detonator agar tidak kemasukan air

Saat ini penggunaan detonator biasa untuk kegiatan peledakan utama pada penambangan terbuka dan bawah tanah sudah berkurang karena tersaingi keunggulannya oleh detonator listrik dan nonel. Sampai tahun 1960-an peledakan bahan galian menggunakan detonator biasa masih intensif, baik pada tambang terbuka maupun bawah tanah, dengan menerima segala kelemahannya.

b. Detonator Listrik

Kandungan isian pada detonator listrik sama dengan pada detonator biasa yang membedakan keduanya adalah energi panas yang dihasilkan. Pada setiap detonator listrik akan selalu dilengkapi dengan dua kawat yang merupakan bagian tidak terpisahkan dengan detonator tersebut. Nama kawat tersebut adalah leg wire. Ujung kedua kawat di dalam detonator listrik dihubungkan dengan kawat halus (bridge wire) yang akan memijar setelah ada hantaran listrik. Pada Gambar terlihat bahwa kawat halus diselubungi oleh ramuan pembakar yang secara keseluruhan disebut fusehead. Apabila pijar dari kawat halus terbentuk, maka ramuan pembakar langsung terbakar dan timbul energi panas dalam ruang detonator. Mekanisme peledakan selanjutnya sama seperti pada detonator biasa.

Keuntungan pemakaian detonator listrik dibanding detonator biasa adalah: 1) Jumlah lubang yang dapat diledakkan sekaligus relatif lebih banyak

2) Dengan adanya elemen tunda dalam detonator, pola peledakan menjadi lebih bervariasi dan arah serta fragmentasi peledakan dapat diatur dan diperbaiki

3) Penanganan lebih mudah dan praktis

Sedangkan kelemahannya terutama dipandang dari sudut keselamatan kerja peledakan sebagai berikut:

1) Tidak boleh digunakan pada cuaca mendung apalagi disertai kilat, karena kilatan dapat mengaktifasi aliran listrik, sehingga terjadi peledakan premature.

2) Pengaruh gelombang radio, televisi, dan “arus liar” atau stray currents dan listrik statis (static electricity) dari dalam bumi serta arus listrik lainnya dapat pula mengaktifasi aliran listrik pada detonator

3) Membutuhkan peralatan peledakan khusus listrik, yaitu sumber arus listrik, alat penguji tahanan, dan peralatan listrik lainnya yang tentunya ada biaya yang harus dikeluarkan. plastik selubung kabel tabung silinder isian dasar isian utama fusehead : penyumbat plastik selubung kabel tabung silinder isian dasar isian utama fusehead penyumbat elemen waktu tunda - kawat halus yang memijar - ramuan pembakar

Gambar 2.29 Sketsa penampang detonator listrik

Panjang legwire bervariasi, sehingga dapat disesuaikan dengan kedalaman lubang ledak. Hindari adanya sambungan kawat di dalam lubang ledak. Kalaupun terpaksa sambungan harus dibuat di dalam lubang ledak, yaitu legwire disambung connecting wire, maka sambungan harus diisolasi dengan benar agar air dalam lubang ledak tidak meresap ke dalam kawat tersebut. Apabila hal tersebut terjadi akan menimbulkan arus pendek yang hasilnya adalah ledakan prematur atau gagal ledak.

Tahanan listrik setiap detonator bervariasi sesuai dengan panjang legwire, tetapi biasanya : Ösekitar 1,5 ohm untuk panjang legwire 1,8 m, dan

Ösekitar 2,0 ohm untuk panjang legwire 3,6 m.

Kekuatan arus minimal yang harus dihantarkan untuk meledakan detonator antara 1 – 1,5 amper, sehingga apabila terdapat arus liar yang kekuatannya kurang dari batasan arus tersebut diyakinkan detonator tidak meledak.

Ditinjau dari tenggang waktu peledakan setelah arus menimbulkan pijar maksimum, maka detonator listrik dikelompokkan pada detonator langsung (instantaneous detonator) dan detonator tunda (delay detonator).

Berikut penjelasan lebih lanjut tentang detonator listrik langsung dan detonator listrik tunda :

• Detonator Listrik Langsung

Gambar 2.19.a adalah detonator listrik langsung yang memperlihatkan bagian dalam dari detonator tersebut. Dari Gambar terlihat mekanisme peledakan detonator setelah terjadi kontak listrik dari sumber listrik. Seketika setelah pijar terbentuk, maka energi panas akan membakar ramuan pembakar, sehingga fusehead menjadi merah membara dan memanasi ruang detonator yang tersisa. Energi panas dari ruang tersebut menjadi pemicu meledaknya isian utama, kemudian isian dasar dan secara keseluruhan detonator meledak. Urutan proses tersebut di atas berlangsung sangat cepat seolah-olah tidak ada jeda waktu antara dari kawat halus berpijar sampai isian dasar atau detonator meledak. Detonator listrik langsung ini umumnya dipakai untuk pola peledakan yang hanya satu baris dan jumlah primer di dalam kolom luang ledak hanya ada satu primer saja.

• Detonator Listrik Tunda

Mekanisme pembentukan energi panas mulai dari memijarkan kawat halus sampai ramuan pembakar terbakar dan fusehead membara adalah sama dengan pada detonator langsung. Selanjutnya adalah, lihat pada Gambar 4.1.b, energi panas di dalam ruang detonator yang tersisa tidak langsung memicu peledakan isian utama, tetapi energi panas tersebut dirambat-kan beberapa saat melalui media elemen tunda (delay element) sampai akhirnya menyentuh isian utama. Selanjutnya proses peledakan detonator sama seperti pada detonator listrik langsung. Sebagai elemen tunda bisa berbentuk media logam penghantar panas yang waktunya sudah terukur atau berbentuk serbuk kimiawi yang juga penghantar panas dan sudah diukur lama kecepatan rambatnya. Panjang-pendek elemen tunda menentukan harga waktu tundanya dan sekaligus memberi kenampakan fisik detonator secara menyeluruh, yaitu ada detonator yang lebih panjang atau lebih pendek dari lainnya.

Gambar 2.30 Detonator Listrik Langsung

Terdapat tiga macam waktu tunda dalam detonator listrik, yaitu halfsecond, quartersecond dan millisecond. Tabel 2.8 adalah contoh interval waktu tersebut dan interval waktu terkecil dalam peledakan adalah 25 ms, sehingga selang waktu menjadi 25, 50, 75, 100, 125 ms, dan seterusnya.

Interval waktu tunda pada detonator

Halfsecond Quartersecond Millisecond (ms)

½ sekon = 500 ms ¼ sekon = 250 ms 11000 sekon = 1 ms

1 sekon = 1000 ms ½ sekon = 500 ms 251000 sekon = 25 ms

1½ sekon = 1500 ms ¾ sekon = 750 ms 501000 sekon = 50 ms

2 sekon = 2000 ms 1 sekon = 1000 ms 1001000 sekon = 100 ms

dan seterusnya dan seterusnya dan seterusnya

Tabel 2.8 Interval waktu tunda pada detonator

Umumnya harga waktu tunda nominal tidak disebutkan, tapi yang dtunjukan pada delay tag hanya nomor, misalnya nomor 0, 1, 2, 3, dan seterusnya. Untuk menterjemahkan nomor tersebut lihat dahulu sistem waktu tunda yang terdapat pada detonator atau kotak detonator. Apabila sistem waktu tundanya ms, maka nomor 0 artinya langsung (instantaneous), nomor 1 = 25 ms, nomor 2 = 50 ms, dan seterusnya. Kadang-kadang tidak tepat benar kelipatannya, misalnya nomor 10 seharusnya sama dengan 250 ms, tetapi ada produsen menulisnya 300 ms. Hal tersebut jangan menjadi masalah karena nilai yang tertulis merupakan hasil uji mereka sebelum didistribusikan ke pengguna akhir.

c. Detonator Non Listrik

Detonator nonel (non-electric) dirancang untuk mengatasi kelemahan yang ada pada detonator listrik, yaitu dipengaruhi oleh arus listrik liar, statis, dan kilat serta air. Akhirnya diketemukan suatu proses transmisi signal energi rendah gelombang kejut menuju detonator tanpa mempengaruhi bahan peledak yang digunakan. Transmisi signal terjadi di dalam suatu sumbu (tube) berdiameter 2 – 3 mm terbuat dari semacam lapisan plastik yang pada bagian dalamnya dilapisi dengan material reaktif yang sangat tipis. Ketika inisiasi dilakukan, signal energi rendah tersebut bergerak disepanjang sumbu yang kecepatan propagasinya enam kali kecepatan suara (2000 m/s). Fenomena gelombang kejut tersebut, yang sama dengan ledakan debu pada tambang batu bara bawah tanah, merupakan rambatan gelombang ke segala arah, saling membentur dan menikung di bagian dalam

sumbu. Bagian luar sumbu tidak rusak oleh gerakan gelombang kejut yang tidak beraturan tadi karena jumlah reaktif material didalamnya hanya sedikit (satu lapis).

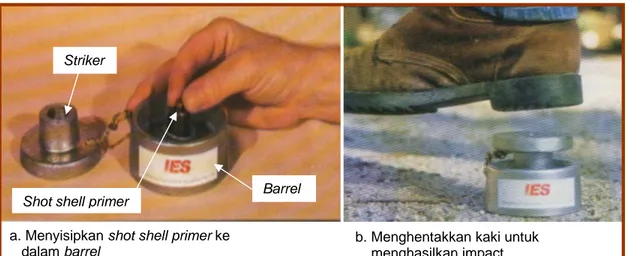

(1)Cara Menginisiasi Sumbu Nonel

Satu ruas “sumbu nonel” (nonel tube) disebut juga “sumbu signal” terinisiasi secara langsung (instantaneous), kecuali sudah dipasang detonator tunda oleh pabrik pembuatnya. Terdapat beberapa cara yang dapat dilakukan untuk menginisiasi atau menyulut sumbu nonel, yaitu:

1) menggunakan satu detonator, baik detonator biasa atau listrik, 2) menggunakan sumbu ledak (detonating cord), atau

3) menggunakan starter non-electric yang dinamakan shotgun atau shotfirer.

(2)Komponen utama satu set detonator nonel

Detonator nonel diterima konsumen sudah dengan sumbu signalnya yang merupakan satu kesatuan yang tidak terpisahkan. Komponen utama satu set detonator nonel adalah sebagai berikut:

a. Sumbu Nonel

Berfungsi sebagai saluran signal energi menuju detonator tunda. Sumbu ini mempunyai panjang yang berbeda, sehingga pemilihannya harus disesuaikan dengan kedalaman lubang ledak. Pada bagian ujung sumbu dipres atau ditutup yang disebut dengan ultrasonic seal. Jangan coba-coba memotong ultrasonic seal ini karena uap air akan masuk kedalam sumbu dan dapat menyebabkan gagal ledak. Sumbu nonel terdiri dari tiga lapisan, yaitu lapisan luar, lapisan tengah, dan lapisan dalam yang masing-masing berfungsi sebagai berikut (lihat Gambar 2.32):

o Lapisan luar : untuk ketahanan terhadap goresan dan perlindungan terhadap ultra violet

o Lapisan tengah: untuk daya regang dan ketahanan terhadap zat kimia

o Lapisan dalam: menahan bahan kimia reaktif, yaitu jenis HMX atau octahydrotetranitrotetrazine dan aluminium, pada tempatnya. HMX bersuhu stabil dan memiliki densitas serta kecepatan detonasi yang tinggi.

Gambar 2.32 Bagian-bagian sumbu nonel

Secara keseluruhan sumbu nonel terbuat dari plastik dengan kualitas terseleksi, sehingga:

• tidak sensitif terhadap energi listrik dan transmisi radio,

• tidak terinisiasi oleh api, pukulan atau gesekan,

• gelombang kejut dengan gas yang panas diperlukan untuk inisiasi,

• sumbu dapat saling menyilang tanpa menginisiasi atau merusak sumbu lainnya b. Detonator nonel

Yang berkekuatan nomor 8. Komponen utama dalam detonator nonel sama dengan detonator listrik yang membedakannya hanya pada mekanisme pembentukan energi panasnya (lihat Gambar 2.29).

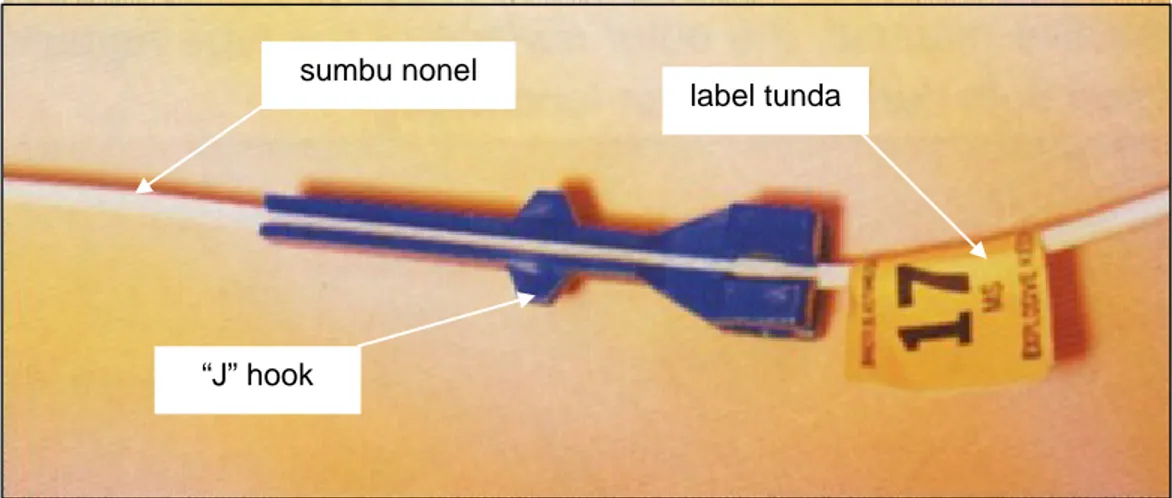

o Label tunda, yaitu label dengan warna tertentu yang menandakan tipe priode tunda halfsecond, quartersecond, atau millisecond dan waktu nominal ledaknya (lihat Gambar 2.34).

o “J” hook, adalah alat untuk menyisipkan detonating cord. Fasilitas ini tidak selalu ada atau modelnya yang berbeda (lihat Gambar 2.34).

Lapisan luar Lapisan tengah

Lapisan dalam

Gambar 2.33 Bagian dalam detonator nonel

Gambar 2.34 ‘J’ Hook dan label tunda pada detonator nonel (ICI explosives, 1988)

c. Waktu Tunda Detonator Nonel

Penentuan waktu tunda detonator nonel lebih bervariasi karena pemasangannya dapat dilakukan di dalam lubang ledak dan di permukaan, yaitu:

1) di dalam lubang ledak disebut in-hole delay atau waktu tunda dalam lubang, yaitu sekuen waktu meledaknya bahan peledak dari setiap lubang ledak,

2) di permukaan disebut trunkline delay atau waktu tunda permukaan, yaitu sekuen waktu tunda antar lubang di permukaan.

Oleh sebab itu, produsen bahan peledak membuat detonator nonel yang khusus untuk di permukaan maupun di dalam lubang ledak. Bentuk detonator nonel di dalam lubang ledak tidak dilengkapi dengan slot penjepit, sementara untuk yang di permukaan dilengkapi

tabung alumunium

isian dasar isian utama

elemen tunda elemen transisi penyumbat anti-statis sumbu nonel pelapis baja plug penutup tidak tembus air

label tunda

“J” hook

dengan sumbu Waktu ledak, signal B. Su Pada penyam a n slot penje u ledak, lihat Gam Ga u tunda deto artinya det ke detonato umbu dan P peledakan mbung yang detonator

epit yang ber t gambar. mbar 2.35 Det ambar 2.36 D onator di pe tonator di p or di dalam lu Penyambung tidak terle g digunakan Label tu r rfungsi untu tonator nonel Detonator none ermukaan le permukaan h ubang. g Pada Pele epas dari s dalam peled sumbu nonel nda su uk menyamb dalam lubang el di permuka ebih kecil d harus meled dakan sumbu dan dakan : La De d umbu nonel bung antar s g ledak atau i

aan atau trun

dibanding de dak terlebih penyambun abel tunda Bunch blo etonator delay sumbu none in-hole-delay kline delay etonator di d dahulu unt ng, berikut ck l atau denga dalam luban tuk mengiri sumbu da b an ng im an

a. Lead In Line atau Extendaline

Adalah alat penyambung yang dirancang untuk menghubungkan rangkaian sistem peledakan nonel dengan alat pemicu ledak. ICI-Explosives menamakannya Primadet Lead-in LLead-ine, sedangkan Nitro Nobel menyebutnya Extendaline atau bisa dinamakan “sumbu nonel utama”. Bentuk lead-in line sama dengan sumbu nonel dan berfungsi sebagai penginisiasi utama rangkaian peledakan. Salah satu ujung lead-in line dihubungkan ke pemicu ledak nonel (shotgun), sedangkan ujung lainnya dilengkapi dengan detonator nonel

instantaneous yang terletak didalam blok plastik. Penyambung ini dilarang digunakan untuk menyambung antar lubang (trunkline) atau sebagai sumbu di dalam lubang (downline). In Spesifikasi umum lead-in line atau extendaline sebagai berikut:

Ö Sumbu : sumbu nonel standar untuk permukaan

Ö Diameter sumbu : 3 mm (eksternal)

Ö Panjang sumbu : 100 m – 3000 m (dikemas dalam rol) Ö Kecepatan detonasi : 2100 ± 300 m/s

Gambar 2.37 Lead-in line atau extendaline

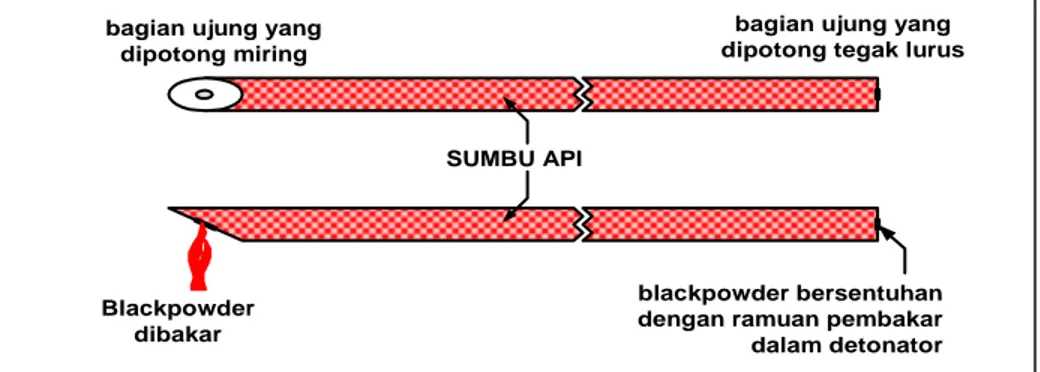

b. Sumbu Api (Safety Fuse)

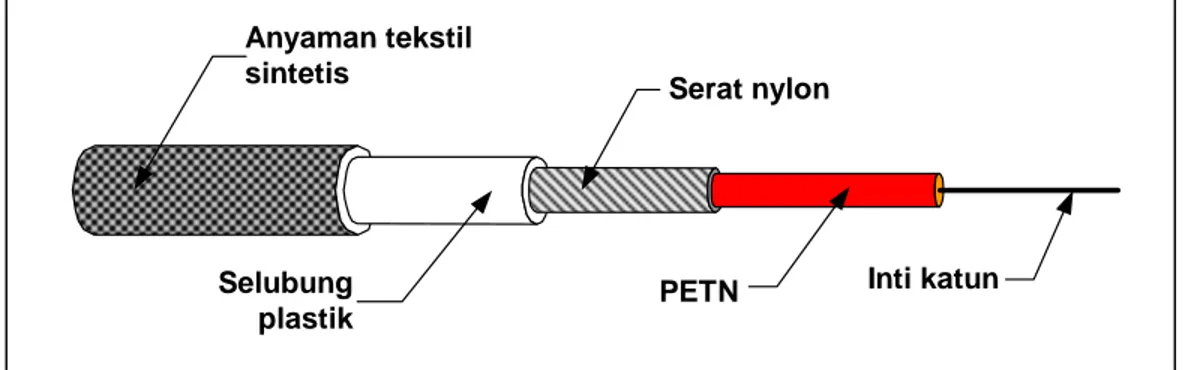

Sumbu api adalah alat berupa sumbu yang fungsinya merambatkan api dengan kecepatan tetap. Perambatan api tersebut dapat menyalakan ramuan pembakar di dalam detonator biasa (plain detonator), sehingga dapat meledakan isian primer dan isian dasarnya.

Bagian inti dari sumbu api berupa blackpowder yang tergolong bahan peledak lemah dan dibungkus oleh tekstil serta dilapisi material kedap air, misalnya aspal atau plastic. Fungsi dari pembungkus adalah :