BAB 3

SIFAT DAN PENGUJIAN BAHAN TEKNIK

3.1. Pendahuluan

Terdapat banyak sekali bahan/material yang sehari-hari digunakan didalam kehidupan manusia. Bahan tersebut memiliki sifat-sifat tertentu. Sebelum digunakan sifat-sifat tersebut harus dikenali terlebih dahulu. Oleh karena itu perlu dilakukan pengujian terhadap sifat-sifat bahan sebelum digunakan. Selain itu pengenalan sifat bahan juga dilakukan ketika bahan tersebut selesai diproduksi dengan tujuan untuk mendapatkan bahan yang berkualitas tinggi. 3.1.1. Deskripsi singkat,

Bagian ini memberikan gambaran umum tentang sifat-sifat bahan teknik beserta teknik-teknik pengujiannya.

3.1.2. Manfaat,

Setelah mempelajari bagian ini diharapkan mahasiswa mengetahui sifat-sifat dasar dari setiap bahan tersebut dan mengetahui teknik-teknik pengujian bahan teknik.

3.1.3. Relevansi,

Bidang teknik industri adalah bidang yang memiliki fokus pada gambar besar sebuah sistem terintegrasi, namun demikian pemahaman yang detil terhadap setiap komponen yang terlibat dalam sistem terintegrasi tersebut menjadi modal yang baik untuk meninjau keseluruhan sistem. Sehingga pengetahuan tentang sifat dan teknik pengujian bahan teknik sebagai salah satu komponen sistem terintegrasi mutlak diperlukan.

3.1.4. Learning Outcomes

Learning Outcomes yang diharapkan dihasilkan setelah mahasiswa mempelajari

bagian ini adalah:

1. Mahasiswa mendapatkan gambaran besar tentang sifat dan teknik pengujian bahan teknik

2.

Mahasiswa dapat menyebutkan sifat dan teknik pengujian bahan teknik 3.2. Sifat Bahan TeknikSifat-sifat bahan yang digunakan di industri perlu dikenal dengan baik karena bahan tersebut dipergunakan untuk berbagai macam keperluan dalam berbagai keadaan. Sifat-sifat bahan sangat ditentukan oleh jenis dan perbandingan atom yang membentuk bahan tersebut, yaitu unsur dan komposisinya. Sebagai contoh, kadar suatu unsur sangat rendah terabaikan dalam suatu ketidak-murnian bahan memberikan pengaruh terhadap sifat-sifatnya, sifat mekanik yaitu kekuatannya demikian pula sifat ketahanannya erhadap korosi termasuk reaksi kimianya. Sifat-sifat bahan yang perlu diketahui dan dikendalikan sangat banyak diantaranya:

1. Sifat Fisik, yaitu sifat yang terkait dengan karakteristik fisik bahan yang bersangkutan. Sebagai contoh; dimensi, massa jenis, struktur mikro, kekasaran permukaan, morphology dan lain sebagainya.

2. Sifat Mekanik, yaitu sifat yang berkaitan dengan ketahanan bahan terhadap. Sebagai contoh; tarik, tekan, impak, kekerasan. Sejumlah sifat mekanik relativ dari bahan teknik pada temperatur ruangan ditunjukkan pada Tabel 3.1 dan Tabel 3.2.

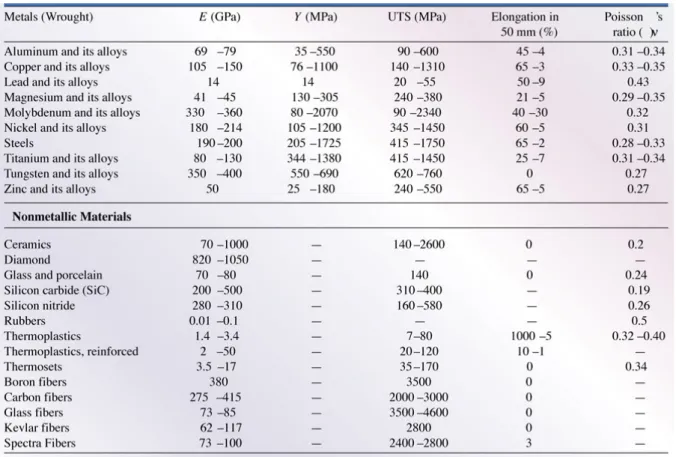

Tabel 3.1. Sifat mekanik relativ dari bahan teknik pada temperatur ruangan diurutkan dari yang paling tinggi menuju yang paling rendah

Tabel 3.2. Sifat-sifat mekanik material pada temperatur ruangan

3. Sifat Teknologi, yaitu sifat yang berkaitan dengan kemudahan bahan untuk diproses dan dibentuk sehingga menjadi suatu produk tertentu, sebagai contoh: kemampuan dibentu/forming ability, kemampuan dicor/casting ability, kemampuan dilas/welding ability,

dan kemampuan dikerjakan dengan pemesinan/machine ability

4. Sifat Listrik, yaitu sifat yang berkaitan dengan kemampuan suatu material dalam menghantarkan listrik, misalnya: konduktivitas listrik, tahanan listrik

5. Sifat Magnet, sifat bahan yang terkait dengan besarnya gaya magnet yang dimiliki ataupun kemampuan material tersebut menarik atau ditarik oleh benda lain yang mengandung magnet.

6. Sifat Kimia, terkait dengan kandungan unsur, komposisi kimia, serta kemampuannya berinteraksi suatu bahan dengan bahan yang lain. Sebagai contoh: reaksi kimia, segregasi, ketahanan korosi, purity, chemical compound, chemical composition, dan lain

sebagainya

7. Sifat Termal, yaitu sifat-sifat bahan teknik yang terkait dengan interaksinya dengan temperatur beserta perubahannya. Sebagai contoh; panas jenis, pemuaian, konduktivitas panas, melting temperature, dan lain sebagainya.

3.3. Pengujian Bahan Teknik

Pengujian bahan teknik adalah suatu aktivitas untuk mengetahui/mengevaluasi sifat-sifat dari suatu bahan agar dapat digunakan dengan tepat sesuai dengan karakteristik unggul yang dimilikinya atau dapat menghindari penggunaan bahan yang tidak tepat karena sifat lemah yang dimiliki oleh suatu bahan. Pada dasarnya pengujian bahan dapat dilakukan dua cara yaitu:

A. DESTRUCTIVE TESTING (DT), yaitu pengujian bahan yang bersifat merusak sampel/benda uji sebagai contoh pengujian mekanik, pengujian korosi.

B. NON DESTRUCTIVE TESTING (NDT), yaitu pengujian yang bersifat tidak merusak benda uji/sampel, sebagai contoh uji fisik, magnet, listrik

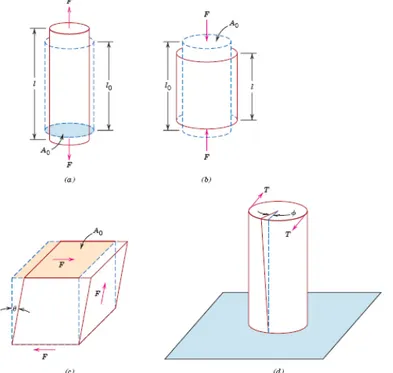

Salah satu jenis pengujian yang selalu dilakukan terhadap bahan teknik adalah pengujian mekanik. Pengujian ini dilakukan untuk mengevaluasi sifat mekanik logam (sifat yang dikaitkan dengan ketahanan/kelakuan logam terhadap pembebanan mekanik. Bahan teknik perlu diuji berdasarkan kondisi pembebanannya karena bahan teknik akan memberikan reaksi atas beban beban yang bekerja seperti ditunjukkan pada Gambar 3.1.

Gambar 3.1. Ilustrasi skematik perubahan pada bahan karena pembebanan yang bekerja pada bahan tersebut baik berupa beban (a) tarik, (b) tekan, (c) geser, (d) puntir

Selain dibedakan berdasarkan arah pembebanannya, pada prinsipnya jenis pembebanan yang bekerja pada suatu benda dapat dibedakan pula berdasarkan dinamikanya menjadi dua yaitu: Pembebanan statik (besar dan arah beban selalu sama seiring dengan jalannya perubahan waktu) dan Pembebanan dinamik (besar dan arah beban berganti-ganti seiring dengan jalannya waktu). Pengujian sifat-sifat bahan tersebut harus dilakukan dengan mengikuti suatu standar pengujian tertentu misalnya: ASTM (US), JIS (Jepang), DIN (Germany). Adapun beberapa jenis pengujian mekanik yang biasa dilakukan diantaranya adalah:

3.3.1. Pengujian Tarik

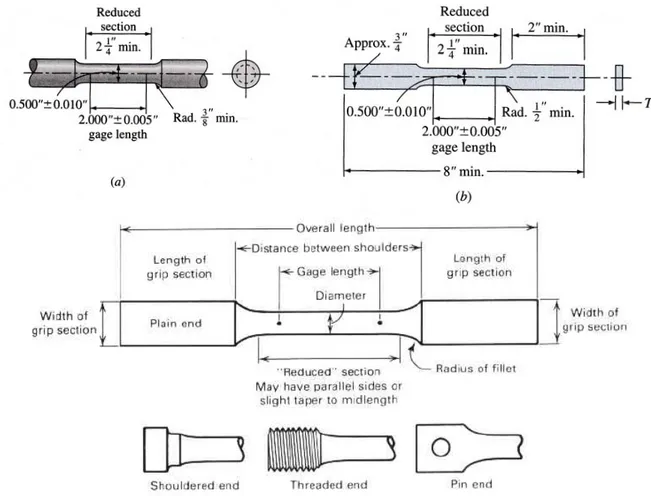

Pengujian tarik dilakukan untuk mengetahui kelakuan bahan terhadap beban tarik. Dalam pemakaiannya banyak sekali komponen-komponen mesin ataupun struktur yang menderita beban tarikan. Pengujian tarik dilakukan dengan terlebih dahulu mempersiapkan sampel atau benda uji mengikuti standard ASTM E8 (US) seperti ditunjukkan pada Gambar 3.2. atau JIS Z 2201 (Jepang).

Gambar 3.2. Sampel uji tarik menurut standard ASTM E 8 untuk bentuk silinder dan prismatik beserta bagian-bagiannya

Prinsip pengujian tarik dilakukan dengan mesin uji tarik yang akan memberikan pembebanan secara kontinyu, dan semakin bertambah besar dengan laju pembebanan tertentu. Selama jalannya proses pembebanan dilakukan pengamatan terhadap perubahan beban dan pengaruhnya terhadap perubahan dimensi benda kerja (panjang dan diameter). Pengujian diakhiri ketika benda benda uji patah. Dari proses pengujian tarik tersebut dapat dipelajari: Kekuatan tarik dan kekuatan luluh bahan, Keliatan bahan (% perpanjangan dan % pengurangan luas), dan Modulus elastisitas. Salah satu bentuk mesin uji tarik yang sering digunakan ditunjukkan pada Gambar 3.3.

Gambar 3.3. Mesin uji tarik, benda kerja ditempatkan pada moving crosshead dan pada

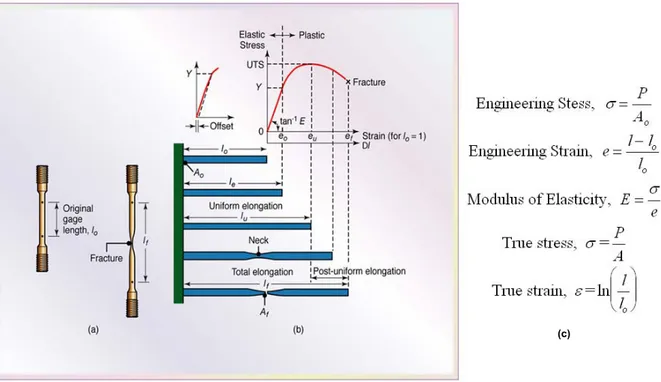

daerah pengujian ditempatkan extensometer

Selama jalannya uji tarik, benda kerja akan mengalami perubahan panjang dan diameter seperti ditunjukkan pada Gambar 3.4. Sedangkan perubahan besarnya gaya yang bekerja dengan perubahan regangan yang terjadi dapat diplotkan pada sebuah grafik regangan-tegangan seperti ditunjukkan pada Gambar 3.5. Dari grafik tersebut dapat ditentukan besarnya beban ketika material mengalami yield, daerah beban elastis dan plastis pada material, serta besarnya beban saat material tersebut patah.

Gambar 3.4. Perubahan benda uji selama proses penarikan. (a) Benda uji tarik standard sebelum dan sesudah penarikan, menunjukan panjang awal dan panjang akhir (b) Urutan perubahan sampel selama mengalami uji tarik menunjukkan perbedaan pertambahan panjang spesimen (c) Berbagai persamaan yang digunakan untuk memperhitungkan tegangan tarik, modulus elastisitas, tegangan dan regangan.

Gambar 3.5 Diagram tegangan-regangan pada material yang nampak daerah luluh/yield-nya maupun pada material yang tidak nampak daerah luluh/yield-nya serta perubahan penampang benda uji ketika pengujian tarik

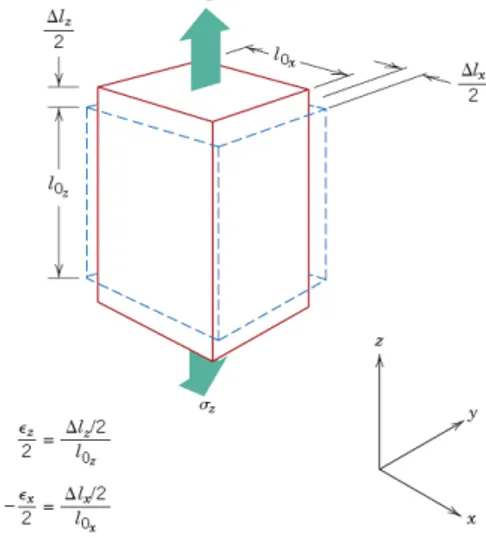

Ketika sebuah bahan menderita pembebanan tarik, maka akan terjadi perubahan dimensi pada seluruh bagian bahan tersebut seperti ditunjukkan oleh Gambar 3.6. perubahan dimensi ini disebut deformasi. Ketika beban dihilangkan dan dimensi benda kerja kembali ke dimensi semula, maka dikatakan bahwa bahan mengalami deformasi elastis. Namun bila setelah beban dihilangkan perubahan dimensi bahan tidak kembali ke dimensi semula, maka dikatakan bahwa bahan tersebut mengalami deformasi plastis. Batas antara terjadinya deformasi elastis dan deformasi plastis disebut sebagai batas proporsional (P), yaitu tegangan tertinggi untuk daerah di mana hubungan antara tegangan dan regangan terjadi secara proporsional. Daerah diagram sampai titik P akan mengalami deformasi elastis dan berlaku Hukum Hooke:

Dimana:

E = Modulus Young/elastisitas

σ = Tegangan

ε = Regangan

Sedangkan daerah diagram diatas batas proporsional, bahan akan mengalami deformasi plastis.

Gambar 3.6 Deformasi akibat beban tarik

ε

σ

=

E

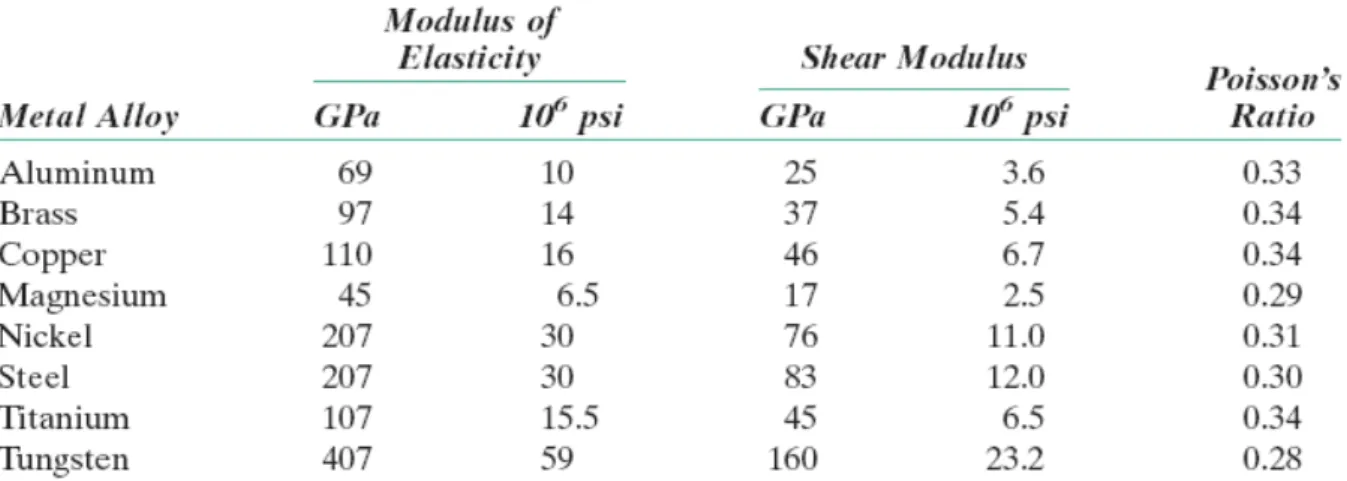

Tabel 3.3. Elastisitas, Modulus Geser, dan Poisson’s Rasio untuk berbagai jenis material pada temperatur ruangan

Tegangan pada titik proporsional (P) disebut sebagai tegangan luluh (σyield = σy), yaitu tegangan dimana bahan berubah bentuk tanpa beban berubah, tegangan luluh ini hanya muncul pada logam yang memiliki sifat ulet. Besarnya tegangan luluh sangat penting untuk diketahui dalam perancangan bagian-bagian mesin, untuk mengetahui batas tegangan dimana bahan teknik masih memiliki sifat elastis. Bila material memiliki titik luluh, maka besarnya tegangan luluh diperhitungkan dengan persamaan:

Namun untuk material yang tidak ulet/brittle, besarnya tegangan luluh tidak akan terlihat dari pengujian tarik (tidak ada fenomena luluh). Sehingga untuk menentukan besarnya tegangan luluh digunakan perkiraan mengikuti persamaan sebagai berikut:

Setelah melampaui tegangan luluhnya, material masuk pada daerah plastis dan masih mampu menahan beban yang bekerja pada bahan tersebut hingga mencapai tegangan maksimum (kekuatan tarik) bahan tersebut, yaitu tegangan maksimum yang masih dapat ditahan oleh bahan sebelum patah. Besarnya tegangan maksimum bahan teknik diperhitungkan dengan persamaan sebagai berikut:

Setelah melampai batas tegangan maksimum, bahan akan mengalami tegangan patah (σf), yaitu tegangan yang menyebabkan bahan tersebut mengalami perpatahan

0

A

F

y y=

σ

0 %) 2 , 0 002 , 0 (A

F

offsetregangan y = ==

σ

0A

F

max max=

σ

0A

F

f f=

σ

Pada bahan yang ulet maka daerah yield–nya akan maksimum setelah itu bahan akan mengalami deformasi plastis yang homogen sepanjang benda uji. Namun demikian ketika besarnya beban yang bekerja semakin bertambah dan mencapai tegangan maksimum, maka deformasi plastis tidak lagi bekerja secara homogen. Pada kondisi tersebut deformasi yang terjadi adalah deformasi plastis lokal yang ditandai dengan terjadinya pengecilan setempat (necking) sehingga beban dan penampang melintang menurun. Besarnya ukuran tingkat deformasi plastis yang telah ditahan oleh bahan sampai patah ditentukan dari prosen perpanjangannya dan prosesn pengurangan luasnya yang diperhitungkan dengan persamaan sebagai berikut:

Prosen perpanjangan =

Prosen pengurangan luas =

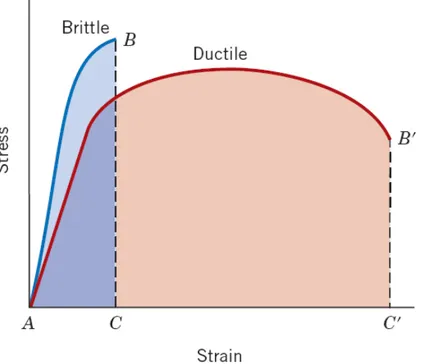

Perbandingan daerah elastis antara bahan yang ulet dan bahan yang brittle ditunjukkan pada Gambar 3.7. Sedangkan sifat mekanik dari sejumlah bahan logam dan paduannya dalam kondisi setelah mengalami proses pelunakan (annealed) ditunjukkan pada Tabel 3.4

Gambar 3.7. Perbandingan daerah elastis bahan bersifat brittle dan bahan yang bersifat ulet Modulus Elastisitas (E)

Pada pengujian tarik, dapat ditentukan pula Modulus Elastisitas (E) bahan yang diuji, yaitu besarnya ukuran yang menunjukkan kekakuan suatu bahan (rigiditas). Besarnya Modulus Elatisitas ditentukan dari besarnya gradien bagian linear pada awal kurva tegangan - regangan (daerah kurva elastis)

%

x

l

l

l

i100

0 0−

=

ε

0 0A

A

A

q

=

−

fε

σ

=

E

Tabel 3.4. Sifat mekanik dari sejumlah bahan logam dan paduannya dalam kondisi setelah mengalami proses pelunakan (annealed)

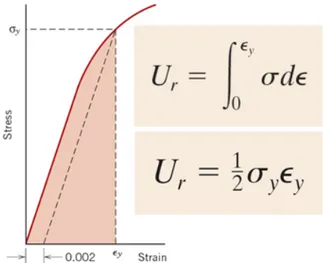

Kelentingan (Resilience)

Dari pengujian tarik terhadap suatu bahan juga dapat ditentukan sifat kelentingannya (resilience), yaitu kemampuan suatu bahan untuk menyerap energi pada waktu dideformasi

elastis dan kembali ke bentuk semula apabila beban dihilangkan. Sifat tersebut biasanya dinyatakan sebagai Modulus Kelentingan yaitu energi regangan tiap satuan volume yang dibutuhkan untuk menekan bahan dari tegangan nol sampai tegangan luluh. Hal tersebut ditunjukkan pada Gambar 3.8.

Gambar 3.8. Kelentingan pada bahan akibat pengujian tarik Ketangguhan (toughness)

Ketangguhan adalah ukuran kemampuan suatu bahan untuk menyerap energi sampai patah, Besarnya ketangguhan dinyatakan dengan luasan di bawah kurva tegangan-regangan seperti yang juga ditunjukkan pada Gambar 3.8.

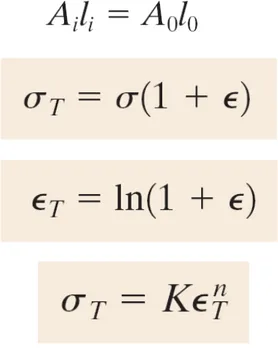

True Stress and Strain

Besarnya tegangan dan regangan yang sebenarnya bekerja pada suatu bahan dapat ditentukan dengan persamaan sebagai berikut:

i T

A

F

sebenarnya

Tegangan

=

σ

=

0l

l

ln

gangan

Re

i T=

=

ε

Dalam kondisi bila selama deformasi tidak terjadi perubahan volume maka akan berlaku persamaan:

Dimana:

k dan n : konstanta yang besarnya tergantung pada jenis bahan (dimana n : eksponen pengerasan regangan)

Gambar 3.9. Perbandingan diagram tegangan-regangan dalam kondisi true stress dan true strain dengan tegangan-regangan secara engineering

3.3.2. Pengujian Kekerasan

Kekerasan suatu bahan adalah ukuran ketahanan bahan terhadap deformasi plastis lokal yang terjadi pada suatu bahan. Sifat tersebut merupakan sifat mekanik yang penting. Pengujian kekerasan termasuk jenis pengujian mekanik yang paling sering dilakukan, bahkan lebih sering bila dibandingkan dengan jenis pengujian mekanik yang lain karena:

1. Sederhana dan murah, tidak perlu dipersiapkan bentuk spesimen khusus dan peralatan uji yang relatif murah

2. Termasuk dalam katagori non destructive test, karena deformasi yang terjadi relatif kecil 3. Sifat mekanik lainnya dapat diperkirakan dari data hasil pengujian kekerasan

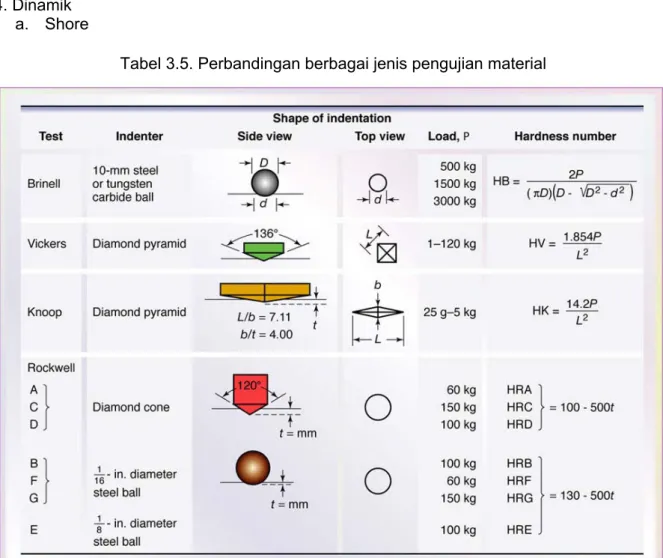

Tujuan dilakukannya pengujian kekerasan adalah untuk membandingkan kekerasan berbagai macam bahan dan mengetahui besarnya beban yang mampu ditahan oleh permukaan suatu bahan. Terdapat beberapa metode untuk melakukan pengujian kekerasan (Perbandingan berbagai jenis pengujian material tersebut ditunjukkan pada Tabel 3.5) yaitu: 1. Membandingkan dengan cara digores (digores antara material yang satu denga yang lain)

Misalnya: pengujian Mohs (indek 1-10); logam (4-6); logam setelah heat treatment (8)

2. Penekanan a. Brinell b. Meyer 3. Penusukan a. Vickers b. Knoop c. Rockwell 4. Dinamik a. Shore

3.3.2.1. Metode BRINELL

Metode pengujian ini pertama kali diajukan oleh J.A. Brinell pada tahun 1900. Proses pengujiannya berupa pembentukan lekukan pada permukaan logam dengan memakai bola baja atau karbida tungsten diameter 10 mm dan diberi beban 3000 kg. Prinsip kerja pengujiannya adalah: beban P diberikan sedemikian rupa sehingga jika P dihilangkan maka pada benda kerja terdapat bekas penekanan. Lama proses pemberian beban P adalah sekitar 15 detik untuk bahan baja dan 30 detik untuk bahan non-ferrous alloy. Munculnya bekas penekanan tersebut menunjukkan bahwa beban P > batas luluh bahan. Skema dan parameter pengujian tersebut ditunjukkan pada Gambar 3.10. sedangkan skema bekas penekanan uji Brinnel ditunjukkan pada Gambar 3.11.

Gambar 3.10 Skema dan parameter pengujian Brinnel

Besarnya nilai kekerasan pada pengujian Brinnell dinyatakan dengan HBN (Hardness Brinell Number) yang dinyatakan dengan persamaan sebagai berikut:

dimana:

P = beban penekanan (kg) A = luas bekas penekanan (mm2) D = diameter penetrator (mm) d = diameter bekas penekanan (mm)

Hubungan antara besarnya kekerasan dan kekuatan untuk baja, besi cor dan kuningan dapat ditentukan dengan menggunakan persamaan sebagai berikut:

σ

ultimate= 3,45 x HBN

Jika besarnya kekerasan > 400 HBN, maka sangat dianjurkan untuk menggunakan metode lain, karena kekuatan bola baja yang digunakan pada metode Brinnell juga memiliki batas kemampuan sehingga apabila kekerasan bahan yang diuji melebihi kemampuan bola baja tersebut, maka bola baja tersebut yang justru akan mengalami deformasi sehingga hasil pengukuran tidak akurat. Sebaliknya untuk bahan yang sangat lunak sebaiknya tidak menggunakan metode Brinell karena bola baja yang digunakan justru akan merusak benda uji. Untuk melakukan pengujian Brinnell, maka perlu dipersiapkan permukaan benda uji agar memiliki permukaan yang benar-benar rata (flat) dan permukaan bersih dari minyak dan air. 3.3.2.2. Metode VICKERS

Pengujian kekerasan dengan metode Vickers dilakuka dengan penetrator/penekan yang terbuat dari intan, berbentuk piramida denga alas berbentuk bujur sangkar, dan memiliki sudut puncak sebesar 136°. Besarnya kekerasan Vickers dinyatakan dengan HVN (Hardness Vickers Number). Adapun prinsip kerja pengujian Vickers adalah pada

permukaan benda kerja diberikan beban P diberikan sedemikian rupa sehingga jika P dihilangkan maka pada benda kerja terdapat bekas penusukan. Hal tersebut merupakan indikasi bahwa besarnya beban P lebih besar dari pada batas luluh bahan yang diuji. Skema pengujian dan persamaan yang digunakan untuk melakukan perhitungan HVN dinyatakan pada Gambar 3.12.

Gambar 3.12. Skema pengujian dan persamaan HVN pada pengujian kekerasan Vickers

(

2 2)

2

d

D

D

D

P

A

P

HBN

−

−

=

=

π

3.3.2.3. Metode KNOOP

Pengujian kekerasan dengan metode KNOOP menggunakan penetrator yang terbuat dari piramida intan. Besarnya kekerasan KNOOP dinyatakan dengan HKN (Hardness Knoop Number). Prinsip kerja pengujiannya sama dengan pengujian Vickers, sedangkan besarnya

HKN diperhitungkan dengan persamaan sebagai berikut:

dimana:

P = beban penusukan (kg)

d = diagonal terbesar bekas penusukan (mm) 3.3.2.4. Metode ROCKWELL

Pengujian kekerasan dengan menggunakan metode Rockwell dilakukan dengan tiga macam metode tergantung pada jenis material yang diuji, yaitu:

a. Rockwell skala A (HRB) untuk material yang lunak b. Rockwell skala B untuk material yang keras

c. Rockwell skala C untuk material yang sangat keras

Pada pengujian Rockwell diberikan pembebanan yang berbeda yaitu Pminor menggunakan beban 10kg (tetap) sedangkan beban Pmayor menggunakan beban yang besarnya berubah-ubah tergantung pada skala yang digunakannya sebagaimana tercantum pada Tabel 3.6

Gambar 3.13. Skema pengujian kekerasan Rockwell

Tabel 3.6. Kondisi parameter pembebanan pengujian Rockwell untuk Pmayor Bahan Pmayor

(kg)

Penetrator Kekerasan Lunak 100 bola baja 1/16 inch

(diameter)

HRB

Keras 60 kerucut intan HRA

Sangat keras 150 kerucut intan HRC

3.3.2.5. Metode SHORE

Jenis pengujian kekerasan ini ditemukan oleh Albert F. Shore pada tahun 1907.

Untuk melaksanakan pengujian ini digunakan peralatan yang disebut

Shore

Schleroscope

. Penetrator pada alat tersebut berupa palu (

hammer

), yang ujungnya

dilengkapi dengan intan. Pengujian ini merupakan jenis pengujian kekerasan yang

bersifat dinamis, dimana prinsip kerja metode pengujian ini dilakukan dengan

menjatuhkan penetrator dari ketinggian dan berat tertentu pada permukaan benda uji.

2

2

14

l

P

,

HKN

=

Selanjutnya dilakukan pengukuran terhadap tinggi pantulan dari penetrator setelah

menumbuk permukaan benda uji. Hal tersebut akan menunjukkan kekerasan benda

yang diuji.

Antara proses pengujian yang satu dengan pengujian yang lain sebenarnya dapat

saling diperbandingkan dan dapat ditentukan perkiraan nilainya berdasarkan skala

kekerasan yang lain sperti ditampilkan pada Tabel 3.7 yang menunjukkan skala

konversi nilai kekerasan berdasarkan berbagai jenis pengujian.

Tabel 3.7. Tabel konversi berbagai skala kekerasan (Catatan: karena daerah ukur sebagian besar skala ukur sangat terbatas, karena banyaknya faktor yang berpengaruh pada kekerasan bahan, maka tabel konversi ini hanyalah merupakan bentuk pendekatan)

3.3.3. Pengujian Kejut/Impact

Banyak beban-beban yang bekerja pada bahan teknik berupa beban kejut/impak. Untuk mengetahui kemampuan material menahan beban kejut yang mengenainya, maka dilakukan pengujian kejut/impact. Selain itu tujuan melakukan pengujian kejut adalah untuk mengetahui perilaku bahan terhadap suatu pembebanan yang sifatnya tiba-tiba dan mengukur ketangguhan, keuletan, dan kegetasan bahan sebelum digunakan.

Prinsip pelaksanaan pengujian kejut/impact dilakukan dengan mempersiapkan benda uji/sampel yang dibuat sesuai bentuk dan ukuran menurut standard (JIS Z2202). Selanjutnya benda uji diberi takik/notch dan diletakkan pada penahan benda uji. Kemudian diberikan

beban bentur yang dijatuhkan dari ketinggian tertentu. Bentuk sampel dan skema pelaksanaan pengujian impact ditunjukkan pada Gambar 3.14

Gambar 3.14 Bentuk sampel dan skema pengujian beban kejut/impact

Dari hasil pengujian tersebut dapat diperhitungkan besarnya tenaga yang diserap atau tenaga yang dibutuhkan untuk mematahkan benda uji = Ech dengan berdasarkan persamaan sebagai berikut: Dimana: G = berat hammer; m = massa hammer g = percepatan gravitasi h’ = tinggi ayun

R = jarak titik putar ke titik berat hammer α = sudut jatuh

β = sudut ayun h = tinggi jatuh

Sehingga besarnya kekuatan impak bahan tersebut adalah:

Dimana: Ech = tenaga untuk mematahkan benda uji A = luas penampang melintang di bawah notch

)

Cos

Cos

(

R

G

)

'

h

h

(

g

m

E

E

E

ch p pα

β

−

=

−

=

−

=

1 2A

E

impak

tan

Kekua

=

ch3.3.4. Pengujian Geser/Shear Test

Dasar dilakukannya pengujian geser terhadap bahan teknik adalah banyaknya komponen mesin ataupun struktur yang patah karena mengalami gaya geser, misalnya poros, pasak, berbagai baut pengikat, paku keling dan lain sebagainya. Tujuan dilakukannya pengujian geser adalah untuk mengetahui perilaku bahan terhadap beban geser dan mengukur kekuatan geser bahan sebelum bahan tersebut digunakan. Pengujian Geser dilakukan seperti ditunjukkan pada Gambar 3.15

Gambar 3.15. Skema pelaksanaan uji geser 3.3.5. Pengujian Puntir/Torsion Test

Uji puntir (Torsion Test) dilakukan dengan memberikan gaya puntiran pada kedua

ujung benda kerja seperti ditunjukkan pada Gambar 3.16. Sedangkan besarnya gaya puntir yang bekerja ditentukan dengan persamaan:

Dimana:

T =torque

r = rata-rata radius silinder

t = tebal silinder pada bagian yang paling sempit

l = panjang daerah silinder yang menderita beban torsi (lebar daerah pengamatan)

φ = sudut puntir

3.3.6. Pengujian Tekuk/Bending Test

Pengujian tekuk atau bending dilakukan dengan menempatkan benda kerja diatas dua buah penumpu dilanjutkan dengan pemberian beban pada benda kerja. Uji tekuk dapat dilakukan dengan dua cara yaitu uji tekuk dengan satu titik tekan (three point bending) atau

dengan dua titik tekan (four point bending)

Gambar 3.17 Dua bend-test methods untuk brittle materials: (a) three-point bending; (b) four-point bending.

Pengujian bending banyak dilakukan untuk mengetahui kekuatan dan ketangguhan material terhadap retak terutama pada material-material yang bersifat brittle (rapuh) sehingga tidak dapat dilakukan pengujian tarik. Dari Gambar 3.17 terlihat bahwa area pada beam menunjukkan bending-movement diagrams.

3.4. Tipe Kerusakan Material

Dari berbagai pengujian material tersebut, ada beberapa kemungkinan pola kerusakan sampel yang terjadi seperti ditunjukkan pada Gambar 3.18, dan Gambar 3.19. Pola-pola kerusakan tersebut dapat digunakan untuk mengenali penyebab terjadinya kegagalan pada suatu material ketika suatu saat dijumpai bahan teknik yang mengalami kerusakan/kegagalan beroperasi.

Gambar 3.18. Ilustrasi skematik tipe-tipe kerusakan pada material akibat berbagai jenis pembebanan (a). necking dan fracture dari material yang bersifat ductile; (b). buckling dari ductile material dibawah beban kompresi; (c). fracture dari brittle materials dalam kondisi

pembebanan tekan; (d) cracking pada permukaan barreled surface suatu ductile materials

Gambar 3.19. Ilustrasi skematik berbagai tipe kegagalan/fracture pada bahan teknik yang menderita beban tarik: (a) brittle fracture pada polycrystalline metals; (b) shear fracture

pada ductile single crystals; (c) ductile cup-and-cone fracture pada polycrystalline metals; (d) complete ductile fracture pada polycrystalline metals, dengan 100% reduction of area.

3.5. Evaluasi

1. Batangan kuningan berbentuk silinder dengan diameter 10 mm diberi tegangan tarik. Tentukan beban/gaya yang diperlukan untuk menghasilkan perubahan diameter 2,5 x 10-3 mm dimana deformasi yang terjadi adalah elastis. E kuningan = 97 x 103 MPa 2. Diketahui hasil pengujian tarik sebuah material seperti ditunjukkan pada gambar:

Dari gambar tersebut tentukan:

1. Modulus elastisitas bahan tersebut. 2. Yield strength pada offset regangan 0,002

3. Beban maksimum yang dapat ditahan jika diameter silinder sampel 12,8 mm

4. Perubahan panjang jika panjang mula-mula 250 mm dan tegangan tarik yang bekerja adalah 345 MPa

Referensi

Callister Jr., W.D., 2000, Materials Science and Engineering, 6th ed. John Wiley & Sons, New York.