BAB 1

PENGENALAN

1.1 PENDAHULUAN

Tuangan merupakan satu proses menuang logam lebur kedalam acuan yang telah disediakan mengikut bentuk tertentu. Lazimnya proses kerja tuangan banyak digunakan dalam industri pengeluaran produk logam.

Dalam industri pengeluaran produk logam, proses tuangan amat penting kerana banyak kelebihan yang ada. Antara kelebihan proses tuangan ialah bentuk yang rumit dan sukar boleh dihasilkan, kos proses yang murah, bahan buangan boleh dikitar semula dan sesuai untuk kerja pengeluaran semasa. Proses tuangan telah diketahui selama beribu-ribu tahun dan digunakan secara meluas untuk patung, terutamanya tembaga, perhiasan dan alat. Teknik tradisional termasuk tuangan lilin dan tuangan pasir. Sebelum memulakan proses tuangan, terdapat beberapa proses yang perlu dilakukan.

Antara proses-proses yang diperlukan ialah membuat corak.

Antara masalah-masalah yang dihadapi untuk membuat corak menggunakan kayu ialah sumber kayu semakin berkurangan. Pada masa kini, kayu amat sukar untuk didapati kerana hutan semakin berkurangan akibat pembangunan yang semakin pesat. Selain itu, untuk membuat corak menggunakan kayu ia memerlukan masa yang lama. Hal ini kerana, proses pengukiran dan pemotongan yang tepat perlu dilakukan terlebih dahulu.

Dalam proses pembuatan corak, jarak juga diambil kira untuk memudahkan proses tuangan. Sekiranya jarak terlalu rapat, penekapan corak pada pasir tidak dapat bentuk yang diingini. Seterusnya, kayu mudah rosak dan patah akibat serangga perosak seperti anai-anai dan lebah.

1.2 PENYATAAN MASALAH

Dalam proses tuangan, corak adalah replika objek yang akan dibuang, digunakan untuk menyediakan rongga dimana bahan cair akan dituangkan semasa proses tuangan. Corak yang digunakan dalam mampatan pasir boleh dibuat daripada kayu, logam, plastik atau bahan lain. Antara masalah yang sering dihadapi untuk membuat corak menggunakan kayu ialah :

i. Sumber kayu yang semakin berkurangan akibat pembangunan dan Kayu mudah rosak dan patah akibat serangga perosak.

ii. Memerlukan masa yang lama untuk membuat corak pada kayu.

iii. Pemotongan, pengukiran dan jarak pada corak yang dibuat menggunakan kayu hendaklah secara tepat.

1.3 OBJEKTIF

Objektif utama kajian ini dilakukan ialah seperti berikut :

i. Merekabentuk corak yang sesuai pada kayu dan bahan alternatif.

ii. Menghasilkan corak menggunakan tiga bahan alternatif.

iii. Menguji bahan alternatif yang dihasilkan.

1.4 SKOP KAJIAN

Secara umumnya, skop kajian projek ini ialah :

i. Saiz berukuran panjang 39 cm, lebar 16 cm.

ii. Menggunakan aluminium dan kayu.

iii. Menggunakan campuran resin dan cecair pengeras.

iv. Menggunakan campuran polisterin dan aseton.

v. Menggunakan silikon.

1.5 KESIMPULAN

Kesimpulan bagi bab ini menunjukkan penggunaan kayu untuk membuat corak mempunyai pelbagai masalah yang dihadapi. Objektif kajian ini diperlukan untuk memastikan projek berjalan dengan lancar. Selain itu, skop kajian menerangkan jenis-jenis bahan dan ukuran yang diperlukan untuk menghasilkan projek ini.

Seterusnya, pemilihan bahan untuk menjalankan projek ini perlu dipertimbangkan bagi memudahkan proses pembuatan corak.

BAB 2

KAJIAN LITERATURE

2.1 PENGENALAN

Corak adalah model untuk objek yang akan dituang. Corak membuat kesan pada acuan, logam cecair dicurahkan ke dalam acuan dan logam menguatkan dalam bentuk corak asal.

Membuat corak tidak semudah yang digambarkan oleh definisi. Di samping membentuk rongga acuan, corak mestilah memberikan dimensi yang tepat, mempunyai cara keluar dari rongga acuan tanpa memecahkannya, mengimbangi penyusutan pengecutan dan penyimpangan dan memasukkan sistem makan pintu dan risers untuk menghantar logam cecair ke acuan.

Kecacatan yang berlaku boleh mengakibatkan kegagalan ketika proses tuangan.

Mendapatkan semua faktor yang betul memerlukan ketepatan dan lebih daripada beberapa pengiraan. Setiap corak direka dan dibina dengan berhati- hati.

Terdapat berbagai teknik untuk membuat corak atau produk yang menarik dan berguna. Kaedah atau teknik yang digunakan pada zaman terdahulu mungkin ada pada masa sekarang. Cara ini sangat memenatkan dan memerlukan banyak proses yang rumit dan sukar.

lebih kepada logam, tembaga dan seramik. Terdapat beberapa cara atau jenis yang dilakukan untuk menghasilkan sesuatu corak atau produk.

2.2 PROSES TUANGAN

Proses tuangan adalah satu proses pengeluaran di mana bahan yang diperlukan, dipanaskan sehingga lebur dan kemudiannya dituangkan ke dalam acuan dan dibiarkan memejal melalui penyejukkan tersendiri sebelum dikeluarkan untuk dibersihkan atau di mesin semula. Terdapat beberapa jenis tuangan. Antaranya ialah :

i. Menggunakan Sand Casting

Satu teknik pembuatan produk di mana logam di cairkan dalam tungku peleburan kemudian di tuang ke dalam rongga cetakan. Tuangan pasir digunakan untuk membuat bahagian-bahagian besar seperti besi, gangsa dan aluminium. Logam yang telah dileburkan akan dituang kedalam rongga acuan yang terbentuk daripada pasir. Pasir yang digunakan terdiri daripada dua iaitu semulajadi dan sintetik.

Rajah 2.1 sand casting

ii. Menggunakan Investment Casting

Dalam proses ini, logam lebur dituangkan ke dalam acuan yang dibuat oleh bahan rintangan haba yang dibuat dengan lilin. Acuan induk yang dibuat oleh aloi tembaga melalui proses pemesinan, telah digunakan untuk menghasilkan corak lilin dengan ketepatan, kemudian ditutup dengan buburan, dikeringkan dan dikuatkan. Logam cair dituangkan dalam acuan dan mengisi rongga tersebut. Secara amnya, ia digunakan untuk menghasilkan komponen kunci, senjata dan sebagainya. Dua teknik yang digunakan dalam block acuan ialah mold block atau flask dan mold shell.

Rajah 2.2 investing casting

Proses ini adalah untuk bahan-bahan yang mempunyai suhu lebur yang rendah seperti aloi, aluminium dan zink tetapi bukan untuk besi. Proses ini dikendalikan dengan suntikan logam cair ke dalam tekanan acuan logam.

Logam lebur atau logam cair separuh ditekan atau disuntik ke rongga acuan dengan tekanan 20 hingga 2000 kg/cm dan tekanan kekal sehingga logam menjadi keras. Jenis acuan yang digunakan adalah acuan kekal yang dibuat oleh logam dan dua bahagian tetap dan boleh alih keluar. Acuan juga mempunyai ventilasi udara untuk mengusir udara terperangkap dalam acuan apabila proses tuangan berlaku. Mesin tuangan dibahagi kepada lima bahagian iaitu untuk membuka dan menutup acuan mekanisme, untuk menolak atau menyuntik logam ke acuan, untuk mengunci acuan sehingga logam menguatkan mekanisme, untuk memasukkan dan mendapatkan teras mekansime secara automatik dan pin peluru untuk mengeluarkan produk baru daripada acuan. Terdapat dua jenis mesin tuangan (casting) iaitu hot chamber machine dan cold chamber machine.

Rajah 2.3 Die Casting

2.3 Jenis-Jenis Bahan Untuk Membuat Corak Dalam Proses Tuangan Logam

Terdapat beberapa bahan yang boleh digunakan untuk melakukan proses tuangan logam dalam mendapatkan corak atau sesuatu produk.

Sesetengah bahan-bahan ini mudah untuk didapati dan harganya juga tidak terlalu mahal.

2.3.1 Logam

Rajah 2.4 Corak logam

Corak yang diperbuat daripada bahan logam mempunyai ketahanan yang lebih lama. Oleh itu, corak logam menjadi pilihan untuk digunakan apabila melakukan tuangan dalam kuantiti yang banyak. Corak logam ini digunakan untuk mengekalkan ketepatan hasil corak untuk kuantiti yang besar. Corak logam tidak mudah rosak apabila digunakan proses tuangan sand casting. Logam yang digunakan dalam pelbagai cara. Untuk logam tahan haba boleh digunakan pada besi tuang, keluli tuang dan aloi tembaga. Bahan-bahan ini sesuai digunakan sebagai corak dalam pembuatan acuan kulit dan aluminium digunakan sebagai bahan corak untuk percetakan buatan tangan.

Gambar rajah 2.5 Corak kayu

Corak kayu mempunyai sifat kurang tahan geseran atau lasak. Corak jenis ini biasanya digunakan dalam kuantiti pengeluaran yang kecil. Kayu yang digunakan untuk membuat corak ini haruslah tahan lasak dan kukuh. Corak kayu mempunyai kelebihan dari segi kos murah, masa pembuatan yang cepat dan proses pembuatan yang lebih mudah daripada corak logam. Kayu mempunyai fungsi yang pelbagai. Kayu digunakan secara meluas untuk perabot, pembinaan bangunan, hingga alat musik. Kewujudannya bukan sahaja memberi sokongan secara fungsional tetapi juga dapat memberikan sentuhan estetik. Banyak produk kayu yang datang dalam pelbagai ukiran menarik tetapi tidak semua jenis kayu yang boleh diukir. Kayu yang terlalu keras, mudah retak dan rapuh tidak sesuai untuk membuat ukiran.

Hanya jenis kayu tertentu sahaja yang boleh digunakan untuk proses pengukiran. Yang dimaksudkan dengan kekerasan kayu ialah suatu ukuran kekuatan kayu menahan gaya yang membuat takik atau lekukan padanya. Juga dapat ditakrifkan sebagai kemampuan kayu untuk menahan kikisan (abrasi).

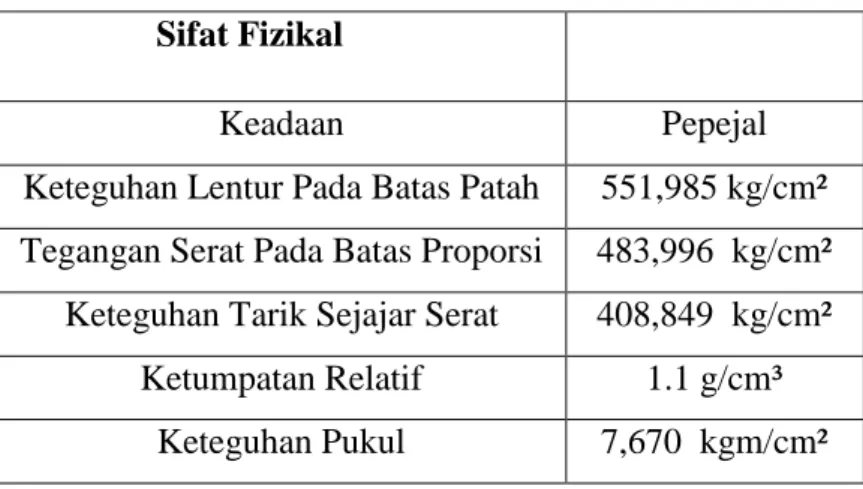

Jadual 2.1 Sifat Kayu

2.3.3 Lilin

Gambar rajah 2.6 Corak lilin

Dalam proses tuangan lilin, satu acuan utama (master mold) diperbuat daripada aloi loyang dengan operasi memesin. Acuan ini kemudiannya digunakan untuk membuat corak lilin (wax pattern) yang tepat lalu dibalut dengan pelekat seramik (slurry). Seterusnya ia akan dikeringkan dan dikeraskan. Bentuk corak lilin kemudiannya akan dileburkan lalu mengalir keluar dan meninggalkan satu acuan seramik.

Sifat Fizikal

Keadaan Pepejal

Keteguhan Lentur Pada Batas Patah 551,985 kg/cm² Tegangan Serat Pada Batas Proporsi 483,996 kg/cm² Keteguhan Tarik Sejajar Serat 408,849 kg/cm²

Ketumpatan Relatif 1.1 g/cm³ Keteguhan Pukul 7,670 kgm/cm²

kosong di bawah tekanan dengan beberapa cara.

2.3.4 Plastik

Rajah 2.7 Corak plastik

Corak plastik biasa digunakan pada pengeluar dengan kuantiti yang banyak dan memerlukan ketelitian ukuran yang tinggi. Proses pembuatan semula corak baru untuk corak plastik ini lebih mudah dan cepat tetapi corak ini jarang digunakan.

2.4 Bahan Lain Untuk Menghasilkan Corak

Terdapat pelbagai jenis bahan lain yang boleh menggantikan bahan yang sedia ada pada masa kini untuk membuat corak. Ia juga dapat memudahkan proses membuat corak sebelum proses tuangan. Antara bahan- bahan lain yang boleh menggantikan kayu ialah :

2.4.1 Resin

Rajah 2.8 Resin

Fibreglass adalah sebuah produk bahan kimia yang disebut resin, untuk penguatnya disebut serat kaca atau pengeras. Semua bahan ini boleh dicipta atau diubahsuai menjadi sebarang objek seperti jadual, kerusi, ukiran, atau barang permainan. Untuk membuat atau mencipta objek yang kompleks, kita mesti mempunyai satu bentuk atau produk yang telah dibuat terlebih dahulu. Bentuk atau produk ini boleh diperbuat dari logam, kayu, plastik, tanah liat dan sebagainya. Resin berfungsi melekatkan keseluruhan badan pada sesuatu permukaan. Resin dasarnya adalah polimer di mana pada suhu bilik. Ia adalah cecair, melekit dan likat.

Terdapat banyak jenis resin seperti minyak asli, ayld, nytro seliosa, polister, melamin, akrilik, epoksi dan lain-lain.

Berikut adalah jadual bagi ujian kekerasan untuk resin :

Jadual 2.2 Kekerasan Resin

Bacaan 1 Bacaan 2 Bacaan 3 Purata Resin

Industri

121.2 HRM

116.6 HRM

118.4 HRM

118.7

Resin Fenolik

124.3 HRM

125 HRM

124.9 HRM

124.7

2.4.2 Polisterin

Rajah 2.9 Polisterin

Polisterin adalah polimer dengan monomerstyrene, sebuah hidrokarbon cecair yang dibuat secara komersil daripada petroleum. Pada suhu bilik, polisterin biasanya termoplastik pepejal, boleh dicairkan pada suhu yang lebih tinggi.

Polisterin asli/tulen adalah plastik yang tidak berwarna dan keras dengan kelenturan terhad yang boleh dibentuk menjadi pelbagai produk dengan terperinci. Penambahan getah

semasa pempolimeran boleh meningkatkan fleksibiliti dan rintangan kejutan. Polisterin jenis ini dikenali sebagai High Impact Polystyrene (HIPS). Polisterin digunakan secara meluas dalam produk elektronik.

2.4.3 Silikon

Rajah 2.10 Silikon

Silikon dikenali sebagai polysiloxanes, adalah polimer yang termasuk sebatian sintetik. Sintetik yang terdiri daripada unit siloksana yang berulang yang merupakan rangkaian atom silikon dan atom oksigen yang bergantian. Silikon mempunyai sifat tahan panas dan seperti getah. Kebiasaannya silikon digunakan dalam bahan pelekat, pelincir, peralatan memasak, penebat haba dan elektrik. Beberapa bentuk boleh didapati seperti minyak silikon, getah silikon, resin silikon dan silikon caulk.

2.4.4 Aseton

Rajah 2.11 Aseton

Aseton (yang bernama propanone) adalah sebatian organik dengan formula (CH3) 2CO. Ia adalah cecair yang tidak berwarna, tidak menentu, mudah terbakar, dan merupakan ketone yang paling mudah. Aseton merupakan salah satu pelarut yang sangat penting. Aseton dipakai untuk menghasilkan ubat-ubatan dan kandungan kimia.

Aseton boleh larut dalam air dan bertindak sebagai pelarut penting dengan haknya sendiri, biasanya untuk tujuan pembersihan di makmal. Sekitar 6.7 juta tan dihasilkan di seluruh dunia pada tahun 2010, terutamanya untuk digunakan sebagai pelarut dan pengeluaran metil metakrilat dan bisphenol A. Ia adalah blok bangunan biasa dalam kimia organik.

2.5 Jenis-jenis corak

Jenis corak dalam proses tuangan bergantung kepada bahagian yang akan dihasilkan. Corak tuangan pasir akan mudah dikeluarkan dari acuan tanpa sebarang kerosakan dalam produk acuan. Ia didasarkan pada bahan corak reka bentuk dan banyak lagi. Jenis corak yang berbeza seperti berikut :

i. Solid pattern in casting proses

Rajah 2.12 Corak pepejal

Jenis corak pepejal adalah kaedah yang paling mudah untuk tuangan bentuk mudah. Corak ini boleh dibuat tanpa sebarang bahagian atau sendi dalam bahagian acuan. Dalam corak jenis ini hanya menghasilkan bentuk yang mudah dan ditarik balik dengan sangat mudah dari acuan. Corak pepejal diletakkan di kedudukan seret. Itu digunakan untuk membuat permukaan yang rata sebagai alat ganti, blok persegi dan lebih banyak corak pepejal yang dibuat bergantung kepada corak reka bentuk bahan, bentuk dan banyak lagi.

ii. Split pattern (or) two piece pattern

Rajah 2.13 Split pattern (or) two piece pattern

Apabila kontur pembuatan tirai. Corak tuangan pasir yang membuat pengeluaran dari acuan sukar apabila kedalaman bahagian terlalu tinggi dalam tuangan. Coraknya terbahagi kepada dua bahagian.

Untuk satu setengahnya terdapat dalam seret dan satu lagi dalam menghadapi. Untuk bahagian yang rumit dibuat dengan menggunakan dua atau lebih corak. PIN digunakan untuk menyusun bersama. Jenis corak ini dikenali sebagai corak perpecahan. Corak perpecahan adalah kaedah biasa bagi bahagian tuangan yang rumit untuk menghasilkannya. Kedua-dua bahagian corak diselaraskan dengan betul menggunakan pin dowel. Ia diletakkan di bahagian atas corak.

Corak perpecahan adalah di atas angka.

iii Multi piece pattern

Rajah 2.14 Multi piece pattern

Ia adalah satu jenis corak. Apabila bahagian rumit dibentuk bersama, memerlukan corak tuangan pasir lebih daripada dua bahagian untuk proses penuangan dengan mudah pengeluaran dan acuan. Corak ini mengandungi tiga atau lebih corak berdasarkan reka bentuk. Untuk contoh berikut corak pelbagai potongan. Ia mempunyai corak tiga keping. Bahagian atas adalah mengatasi, bahagian bawah seret dan bahagian tengah kotak penyaringan dipanggil cek. Ia adalah tiga corak yang akan dihubungkan dengan menggunakan pin-pin dan kotak acuan yang dikunci dengan menggunakan pengapit.

Rajah 2.15 Cope and drag type of pattern

Dalam jenis corak ini digunakan untuk menyediakan produk yang rumit. Bahagian yang lebih rumit akan dibuat, corak tuangan pasir yang lengkap menjadi terlalu berat untuk dikendalikan oleh satu pengendali tunggal. Dalam jenis Cope dan seret corak ini dibuat dalam dua bahagian, yang berasingan dibentuk dalam kotak acuan yang berbeza. Selepas proses pencetakan selesai untuk membentuk rongga acuan lengkap. Apabila satu bahagian diseret dan satu lagi menangguhkan. Ia Dipanggil menangani dan seret. Ia berbeza daripada corak perpisahan kerana corak seret dan mengatasi kedua- duanya dibentuk secara berasingan dalam kedudukan yang dipasang.

Jenis corak dan seret corak seperti rajah di atas.

V Match plate type pattern

Rajah 2.16 Match plate type pattern

Jenis corak plat perlawanan mempunyai dua bahagian, satu untuk satu sisi dan satu lagi untuk corak sisi lain. Ia dipanggil corak plat perlawanan. Corak tuangan pasir membuat dua helai. Ia juga mempunyai pintu dan pelari dilampirkan dengan corak. Proses pengacuan selesai selepas plat pertandingan dipadamkan bersama, gating diperolehi untuk menyertai daya seret. Ia merupakan corak yang utama digunakan untuk tuangan logam, biasanya aluminium dipesin dalam kaedah ini dengan berat ringan dan mesin. Ia sepatutnya digunakan untuk pengeluaran besar-besaran tuangan kecil dengan ketepatan dimensi tinggi. Ia juga digunakan untuk mencetak mesin. Kos akan menjadi lebih tinggi daripada pencetakan tetapi ia mudah untuk dikompensasi dengan kadar pengeluaran yang tinggi dan lebih tepat.

vi Gated pattern

Rajah 2.17 Gated pattern

Untuk membuat pelbagai bahagian dalam acuan tunggal dan corak tunggal untuk semua bahagian rongga acuan. Acuan berbentuk rongga disediakan satu acuan pasir tunggal yang membawa banyak rongga. Gerbang digunakan untuk menyambungkan corak satu sama lain. Pintu atau saluran yang sesuai disediakan untuk memakan logam cair ke dalam rongga. Semua rongga adalah makanan dengan menggunakan pelari tunggal. Ia terutamanya mempertimbangkan untuk masa pengacuan yang rendah dan memberi makan seragam logam cair. Ia digunakan untuk pengeluaran besar-besaran tuangan kecil.

vii Skeleton pattern

Rajah 2.18 Skeleton pattern

Saiz tuangan sangat besar tetapi mudah dibentuk dan hanya boleh dilakukan untuk sejumlah kecil bahagian yang dibuat, juga tidak ekonomik dengan kuantiti yang kecil dari corak padat saiz yang besar. Pada peringkat ini corak terdiri daripada bingkai kayu dan jalur dibuat. Ia dipanggil corak rangka. Acuan diisi dengan betul.

Lebihan pasir dibuang bersama-sama dengan alat pemukul.

viii Sweep pattern sand casting Method

Rajah 2.19 Sweep pattern sand casting Method

Satah itu diputar kira-kira paksi dengan 360⁰ dipanggil simetri.

Dalam pola sapuan pasir tuangan ini menyediakan acuan pasir dengan menggunakan kaedah ini. Ia dipanggil corak penyapu. Ia boleh menjimatkan wang dan membuat corak penuh kerana simetri.

Dalam corak ini digunakan untuk mempersiapkan cetakan tuangan simetri yang besar dengan min siling. Corak tuangan pasir terdiri daripada asas yang diletakkan di atas jisim pasir, gelendong menegak dan templat kayu dipanggil menyapu. Hujung luar penyapu yang bersesuaian dengan bentuk memerlukan tuangan. Rongga yang dibentuk bersama-sama, dari sapu diputar pada paksi. Sapu dan gelendong dikeluarkan dari rongga untuk meninggalkan pangkal di pasir. Penyingkiran gelendong, dalam hal ini untuk menyediakan lubang dan ditampal dengan mengisi pasir. Ia menyapu corak pasir tuangan.

ix Segmental pattern

Rajah 2.20 Segmental pattern

Corak segmental digunakan untuk menyediakan acuan tuangan pekeliling yang lebih besar untuk mengelakkan penggunaan corak pada saiz yang tepat. Ia sama dengan corak penyapu, tetapi perbezaan dari corak Sweep, corak menyapu memberi gerakan pusingan berterusan untuk menghasilkan bahagian, corak segmental itu sendiri dan acuan disediakan. Dalam pembinaan corak segmental ini haruslah menyelamatkan bahan untuk membuat corak dan mudah dibawa.

Corak segmental dipasang pada poros tengah dan acuan dalam satu kedudukan untuk selepas menyediakan acuan segmen itu dipindahkan untuk kedudukan seterusnya. Itu adalah mengulangi bersama dengan acuan lengkap.

x Loose piece pattern

Rajah 2.21 Loose piece pattern

Sekeping tunggal dibuat untuk mempunyai sekeping longgar dengan mudah untuk membolehkan pengeluaran dari acuan proses pencetakan selesai, selepas corak utama ditarik meninggalkan dari sekeping itu di dalam pasir. Selepas pengeluaran sekeping dari acuan, rongga itu secara berasingan dibentuk oleh corak. Ia corak sekeping longgar adalah pekerjaan yang sangat mahir dan mahal.

xi Follow board type pattern

Rajah 2.22 Follow board type pattern

Dalam proses tuangan beberapa bahagian strukturnya lemah. Ia tidak disokong dengan betul dan boleh ditembusi di bawah daya serpihan. Pada tahap ini corak khas untuk membolehkan acuan itu mungkin seperti bahan kayu.

xii Shell pattern

Rajah 2.23 Shell pattern

Corak shell digunakan untuk membentuk produk bentuk berongga dengan melengkung atau lurus. Ini bermakna kerja paip dilakukan. Corak biasanya diperbuat daripada logam. Pola itu berpisah bersama dengan garisan tengah dan kedua-dua bahagian disambungkan.

2.6 Corak yang bersesuaian dengan bahan kayu

Corak yang dipilih berdasarkan jenis bahan yang digunakan iaitu kayu. Jenis corak yang sesuai untuk kayu ialah Follow board type pattern.

Berikut adalah rajah bagi corak Follow board type patter :

Rajah 2.24 Follow board type pattern

Dalam proses tuangan beberapa bahagian strukturnya lemah. Ia tidak disokong dengan betul dan boleh ditembusi di bawah daya serpihan. Pada tahap ini corak khas untuk membolehkan acuan itu mungkin seperti bahan kayu.

2.7 Kesimpulan

Kesimpulan bagi kajian literatur ini menunjukkan terdapat beberapa kaedah proses tuangan. Selain itu, kajian literatur ini menerangkan tentang bahan-bahan yang sedia ada untuk membuat corak dan menjelaskan bahan- bahan alternatif untuk membuat corak dengan lebih mudah. Ia juga dapat mengetahui fungsi-fungsi bahan yang digunakan. Akhir sekali, dapat mengetahui jenis-jenis corak yang bersesuaian dengan produk.

BAB 3

METODOLOGI

3.1 PENGENALAN

Kaedah merekabentuk atau metodologi merupakan satu kaedah yang diguna pakai dalam membangunkan atau merekabentuk sesuatu projek.

Metodologi yang digunakan adalah untuk membantu menghasilkan satu projek yang kreatif dan inovatif untuk mencapai objektif penghasilan dalam projek pada semester akhir ini. Reka bentuk bagi projek “Alternative of Making Pattern in Sand Casting” adalah direka sendiri berdasarkan cadangan dan juga pandangan semua ahli kumpulan serta selepas perbincangan dan persetujuan penyelia projek.

Rekaan bagi projek ini mengambil kira segala aspek dan juga mestilah mengikut kehendak pengguna sebagai hiasan berdasarkan corak yang sesuai. Reka bentuk yang telah dihasilkan tidak begitu rumit.

3.2 CARTA ALIR (Proses Rekabentuk / Carta alir Penyelidikan)

Penyataan Masalah

Rekabentuk

Rekabentuk 3 2

Rekabentuk Akhir

Proses Pembuatan Mula

Analisis Matrik

Rekabentuk 4 Rekabentuk 2

Pengujian

Tamat

No

Yes

No

Yes

Rekabentuk 1 Rekabentuk 3

Rekabentuk akhir

Rajah 3.1 Carta Alir

Jadual 3.1 menunjukkan carta alir proses bagi menjayakan projek ini.

Selain itu, terdapat juga beberapa langkah perlu dilakukan dan juga perlu dipatuhi dalam melaksanakan projek yang akan dijalankan ini. Antara langkahnya adalah seperti pada jadual 3.1. Penggunaan carta alir ini, catatan aktiviti bagi menjayakan projek ini dapat dilakukan dengan lancar dan tersusun.

3.3 Penyataan Masalah

Bagi mengenalpasti masalah dalam projek ini ialah melalui beberapa cara seperti masalah yang dikemukakan oleh penyelia, hasil perbincangan antara ahli kumpulan serta masalah-masalah lain yang timbul. Masalah boleh juga dikenalpasti melalui kaedah perbincangan dan pengalaman. Selain daripada itu juga, permasalahan boleh didapati melalui kaji selidik yang telah dilaksanakan. Pengumpulan maklumat dan data berkaitan dengan spesifikasi terperinci tentang projek yang dirancang juga perlu dibuat supaya projek yang dibuat berjalan lancar tanpa mempunyai sebarang masalah.

Kajian dan rujukan yang telah didapati dan diperolehi daripada penyelia, ahli kumpulan dan laman sesawang yang berkaitan dengan projek ini juga banyak membantu dalam mengatasi dan mengenalpasti masalah yang timbul apabila menghasilkan rekaan projek ini.

3.4 Rekabentuk

Berdasarkan daripada penyelidikan yang dijalankan, didapati projek ini memerlukan modal yang rendah untuk dibeli bagi pengguna. Projek ini dicipta untuk mengurangkan tenaga kerja semasa melakukan proses membuat corak sebelum melakukan proses tuangan.

Hasil daripada kajian juga mendapati bahan yang digunakan untuk menghasilkan corak dengan menggunakan kayu, resin dan polisterin ini lebih murah berbanding cara yang sedia ada. Ini bertujuan untuk melaksanakan objektif kajian ini iaitu merekabentuk corak yang sesuai pada kayu dan bahan alternatif.

Terdapat beberapa rekabentuk pada kayu yang dihasilkan untuk memastikan kajian ini berjalan dengan lancar. Antara rekabentuk yang dihasilkan adalah seperti berikut :

i. Rekabentuk Pertama

Rajah 3.2 Rekabentuk Pertama

Rajah 3.2 Menunjukkan rekabentuk pertama bahawa rekabentuk tersebut sukar untuk dipotong dan diukir kerana mengambil masa yang lama. Rekabentuk ini juga mempunyai banyak proses pemotongan yang perlu dibuat. Jadual 3.1 diatas menunjukkan kelebihan dan kelemahan rekabentuk tersebut.

Jadual 3.1 kelebihan dan kekurangan rekabentuk

Kelebihan Kelemahan

Corak yang menarik Sukar untuk dipotong

Tidak mudah patah Ruangan yang sempit

ii. Rekabentuk kedua

Rajah 3.3 Rekabentuk Kedua

Rajah 3.3 Menunjukkan rekabentuk kedua yang mudah untuk membuat pemotongan kerana mempunyai rekabentuk yang ringkas. Selain itu, rekabentuk ini mempunyai ukiran tulisan yang sangat besar dan terlalu rapat. Rekabentuk ini akan menyukarkan bagi proses penekapan pada tanah kerana tidak mempunyai ruang yang banyak. Jadual 3.2 diatas menunjukkan kelebihan dan kelemahan rekabentuk tersebut.

Jadual 3.2 Kelebihan Dan Kelemahan Rekabentuk

Kelebihan Kelemahan

Mudah dipotong dan diukir

Terlalu ringkas

Corak yan menarik Tulisan yang telalu besar dan sempit

iii. Rekabentuk ketiga

Rajah 3.4 Rekabentuk ketiga

Rajah 3.4 Menunjukkan rekabentuk ketiga yang tidak mempunyai proses pemotongan. Rekabentuk ini hanya menggunakan proses pengukiran sahaja. Selain itu, rekabentuk ini akan mengambil masa yang lama untuk dilakukan Jadual 3.3 diatas menunjukkan kelebihan dan kelemahan rekabentuk tersebut.

Jadual 3.3 kelebihan dan kekurangan rekabentuk

Kelebihan Kelemahan

Ruang yang banyak Mengambil masa yang lama Lebih menarik Permukaan yang tidak rata

Rajah 3.5 Rekabentuk keempat

Rajah 3.5 Menunjukkan rekabentuk keempat yang mudah untuk dipotong dan menarik. Rekabentuk ini mempunyai ruang untuk dihias dengan pelbagai aksesori lain yang diinginkan. Selain itu, rekabentuk ini tidak perlu membuat pemotongan yang banyak tetapi hanya perlu menampal sahaja. Jadual 3.4 diatas menunjukkan kelebihan dan kelemahan rekabentuk tersebut.

Jadual 3.4 kelebihan dan kekurangan rekabentuk

Kelebihan Kelemahan

Ruang yang banyak Nipis

Boleh meletakkan aksesori lain Mudah untuk patah

3.5 Analisis Matrik

Analisis matrik merupakan sebahagian besar dalam pengambilan keputusan berdasarkan informasi objektif. Analisis dapat menentukan cara alternatif yang paling baik untuk menghasilkan misi dan tujuan sesuatu pojek.

i. Analisis Konsep Rekabentuk

Dalam analisis konsep ini, projek ini mengetengahkan konsep dimana untuk memudahkan kerja pengguna. Dari segi rekabentuk, dengan menggunakan bahan yang dikaji dapat membantu untuk memudahkan serta menjimatkan masa dengan lebih cepat dan teratur. Dengan itu, timbullah satu idea untuk merekabentuk papan tanda Jabatan Kejuruteraan Mekanikal POLISAS. Projek ini khasnya direka untuk hiasan. Rekabentuk ini memakan masa berminggu-minggu malah berbulan-bulan sebelum ianya dapat dihasilkan. Ini termasuklah proses pembuatan, percubaan dan ujian sehingga terhasil produk yang diingini.

ii. Jadual Penilaian Bermatrik

Penilaian dan pemilihan konsep ini dilakukan dengan membuat perbezaan konsep dengan konsep rujukan (Datum).

Penilaian dan pemilihan ini dilakukan dengan menilai setiap konsep yang terdapat untuk menentukan konsep yang terbaik.

Keputusan yang diperolehi ditentukan berdasarkan kelebihan dan kekurangan. Oleh itu, sebarang kelemahan yang terdapat dalam rekabentuk yang dipilih boleh ditambah baik. Jadual 3.4 dibawah menunjukkan perbandingan di antara rekabentuk konsep 1, 2, 3 dan 4 dengan rujukan. Berikut adalah jadual perbandingan rekabentuk :

No. Kriteria Kriteria minat

Konsep 1

Konsep 2

Konsep 3

Konsep 4

Konsep rujukan 1. Rekabentuk

komersial

4 + + + +

D A T U M

2. Kos 5 - - + +

3. Mudah alih 5 + + + +

4. Saiz 4 - + - +

5. Berat 4 + - + +

6. Bahan 4 - - + +

7. Jumlah + 3 3 5 6 0

8. Jumlah - 3 3 1 0 0

9. Jumlah keseluruhan

0 0 4 6 0

Daripada jadual 3.5 di atas, (-) mewakili bagi kriteria kurang memuaskan manakala

(+) mewakili bagi kriteria yang memuaskan.Konsep 3 mendapat pilihan memuaskan iaitu 4. Konsep 1 dan 2 mendapat keputusan yang sama iaitu 3. Konsep 3 menjadi pilihan rekabentuk.

iii. Kos Bahan

Terdapat dua kos yang terlibat dalam menentukan jumlah kos iaitu kos tetap dan kos berubah. Kos tetap bermakna malar, bebas daripada output atau aktiviti peringkat. Contoh-contoh kos seperti cukai hartanah, insurans, pengurusan dan gaji pentadbiran, bayaran lesen dan kos faedah ke atas modal yang dipinjam dan sewa atau pajakan. Kos ini tidak menyumbang kerana dalaman fabrikasi telah digunakan. Sementara itu, kos berubah bermakna berkadar dengan output atau aktiviti

peringkat seperti kos bahan langsung dan kos buruh langsung.

Persamaan untuk menentukan jumlah kos berdasarkan analisis ekonomi kejuruteraan. Berikut adalah jadual bagi kos bahan yang digunakan :

Jadual 3.6 Jumlah kos bahan yang digunakan

Bil Bahan Saiz Bilangan

komponen

Harga

1 Silikon 280 ml 4 unit RM 40.00

2 Resin 1 litre 2 unit RM 22.00

3 Pengeras(hardener) 35 ml 2 unit RM 13.00

4 Gam 3ml 3 unit RM 10.90

5 Batang kayu 70cm 1 unit RM 1.90

6 Papan lapis 1 unit RM 15.00

7 Diesel 25 litre 1 unit RM 45.00

8 Penyembur cat 400 ml 3 unit RM 25.50

9 Kertas pasir 10 unit RM 2.00

Jumlah keseluruhan RM

175.30

Rajah 3.6 Lukisan Inventor

Merujuk kepada rajah 3.6, ukiran bagi panjang produk ini ialah 49 cm dan lebar 4 cm. Ketinggian sebelah kiri produk ialah 26 cm dan sebelah kanan 18 cm. Komponen-komponen yang ada ialah spana, gear dan tukul. Huruf dan nombor yang tertera pada badan produk ialah J, K, M dan nombor 1.

3.7 Proses Pembuatan

Pembinaan model adalah bertujuan untuk mengenalpasti atau mendapat gambaran rekabentuk dan susun atur komponen projek secara visual supaya pemahaman dan imaginasi tentang rekabentuk sistem ini dapat diperluaskan dan diharapkan dapat menjana idea untuk terus ditambah baik semaksima yang boleh. Ciri - ciri pemilihan model yang terbaik mestilah bersesuaian dengan bentuk dan kedudukan projek ini dengan mengambil kira terlebih dahulu saiznya yang tidak menggangu kerja – kerja proses tuangan projek ini.

Terdapat beberapa cara untuk membuat corak menggunakan bahan lain.

Berikut merupakan proses kerja yang dijalankan sepanjang proses pembuatan dilaksanakan :

i. Membuat Corak Menggunakan Kayu

Rajah 3.7 Proses pengukiran kayu

a. Memotong kayu pada tapak dan membuat bentuk pada kayu.

b. Mengikir dan menggosok komponen.

Rajah 3.8 Proses pengukiran komponen-komponen c. Menggunakan gam untuk menampal komponen yang

dibuat pada tapak.

ii. Membuat Acuan Menggunakan Silikon

Rajah 3.9 Proses membuat acuan

a. Selanjutnya, merendamkan silikon kedalam air yang dicampur sabun.

b. Membuat proses penekapan pada objek yang dikehendaki.

iii. Membuat Corak Menggunakan Resin Yang Dicampurkan Dengan Cecair Pengeras.

Rajah 3.10 Proses mencampurkan resin dengan cecair pengeras

a. Mencampurkan resin dan cecair pengeras.

Rajah 3.11 Proses pencetakan bahan menggunakan resin

b. Memasukkan resin yang dicampur cecair pengeras kedalam acuan.

Rajah 3.12 Hasil selepas proses penyejukkan

c. Kemudian dibiarkan untuk proses mengeras.

iv. Membuat Corak Menggunakan Polisterin Yang Dicampurkan Dengan Aseton.

Rajah 3.13 Proses mencampurkan polisterin dengan aseton

a. Mencampurkan polisterin kedalam aseton.

Rajah 3.14 Proses pencetakan bahan menggunakan polisterin

b. Memasukkan polisterin yang bercampur aseton kedalam acuan yang disediakan.

v. Proses Tuangan Pasir

Rajah 3.15 Proses mencapurkan pasir

a. Mencampurkan pasir kedalam mesin dan mencampurkan sedikit air.

b Mengayak pasir yang telah dicampur untuk mendapatkan pasir yang halus dan memampatkan pasir diatas corak.

Rajah 3.16 Proses mengeluarkan corak pada pasir

c Mengeluarkan corak pada pasir yang dimampatkan.

Rajah 3.17 Proses melebur aluminium

d. Memasukkan serbuk untuk memastikan aluminium tidak melekat pada dinding semasa proses peleburan aluminium.

e. Mengeluarkan aluminium yang telah dilebur dan dimasukkan kedalam bekas.

Rajah 3.18 Proses tuangan

f. Menuangkan aluminium yang dilebur kedalam acuan.

g. Dibiarkan untuk proses penyejukan.

Rajah 3.19 Hasil selepas proses tuangan

h. Mengikir lebihan aluminium.

i. Menggosok menggunakan keatas pasir untuk melicinkan permukaan.

Rajah 3.20 Proses penamat

j. Menyemburkan cat untuk kelihatan lebih menarik.

3.8 Pengujian

Pengujian bahan adalah pengujian suatu bahan untuk mengetahui sifat mekanik, kecacatan pada bahan dan lain-lain suatu bahan. Terdapat pelbagai cara untuk membuat pengujian terhadap projek. Antara pengujian yang dijalankan terhadap projek adalah seperti berikut :

i. Ujian Berat

Jisim sesuatu objek tidak berubah walau dimana objek itu berada.

Jisim sesuatu objek ialah kuantiti jirim yang terkandung di dalamnya.

Unit S.I bagi jisim ialah kilogram (Kg). Berat sesuatu objek ialah daya tarikan bumi terhadap objek itu. Daya tarikan bumi ini dikenali sebagai graviti. Unit S.I bagi berat adalah Newton (N). Berat sesuatu objek dipengaruhi oleh daya tarikan graviti. Oleh itu, berat bagi sesuatu objek berbeza di tempat berlainan. Kaedah yang dilakukan untuk menguji berat adalah dengan menggunakan alat penimbang. Berikut adalah rajah bagi alat penimbang yang digunakan.

Rajah 3.21 Alat penimbang

Alat penimbang adalah alatan yang berfungsi untuk menimbang berat atau mengukur jisim. Ianya digunakan untuk menimbang bahan projek yang telah dibuat.

Ketumpatan boleh dinyatakan sebagai jisim seunit isipadu objek berkenaan. Unit S.I bagi ketumpatan kg/m³ atau kgm¬³. Ketumpatan sesuatu bahan bergantung kepada dua faktor iaitu jisim dan isipadu. Jika lebih besar jisim, semakin besar ketumpatannya. Jika besar isi padu, semakin kecil ketumpatannya. Nilai ketumpatan pula boleh diukur dengan menggunakan silinder penyukat (jika cecair) atau menggunakan kaedah sesaran air (jika pepejal). Formula kiraan ketumpatan ialah :

Rajah 3.22 Formula kiraan ketumpatan

Kaedah yang dilakukan untuk menguji ketumpatan bahan adalah dengan menggunakan kaedah sesaran air. Berikut adalah rajah bagi kaedah sesaran air :

Rajah 3.23 Mengukur isipadu pepejal yang terapung atas air

Rajah 3.24 Mengukur isipadu pepejal yang tenggelam didalam air

iii. Ujian kekerasan

Ujian kekerasan Rockwell terdiri daripada indentasi bahan ujian dengan kon belian atau indenter bola keluli keras. Pendorong dipaksa ke dalam bahan ujian di bawah beban awal biasannya 10 kgf. Apabila keseimbangan dicapai, peranti yang menunjukkan, yang mengikut pergerakkan indenter dan sebagainya merespon perubahan kedalaman penembusan indenter ditetapkan pada kedudukan datum. Walaupun beban kecil awal masih digunakan, beban utama tambahan digunakan dengan peningkatan penembusan yang dihasilkan. Apabila keseimbangan sekali lagi dicapai, beban utama tambahan dikeluarkan tetapi beban kecil awal masih dikekalkan. Pembuangan beban utama tambahan membolehkan pemulihan sebahagian, jadi mengurangkan kedalaman penembusan. Peningkatan berterusan secara mendalam penembusan, hasil daripada penggunaan dan penyingkiran beban utama tambahan digunakan untuk mengira bilangan kekerasan Rockwell. Kelebihan kekerasan Rockwell termasuk bacaan nombor kekerasan Rockwell langsung dan masa ujian yang cepat. Prinsip ujian ini ialah membandingkan kedalaman di antara lekuk akibat daripada beban pertama (minor load) dan beban utama atau kedua (major load). Nombor kekerasan Rockwell ( HR ) ialah:

HR = ( E - e ) di mana,

e = pertambahan kedalaman lekuk akibat daripada beban tambahan (utama) yang dikenakan.

Rajah 3.25 Mesin Rockwell

Untuk cara pemakaian skala ini, terlebih dahulu menentukan dan memilih ketentuan angka kekerasan maksimum yang boleh digunakan oleh skala tertentu. Jika pada skala tertentu tidak tercapai angka kekerasan yang akuran, maka dapat menentukan skala lain yang dapat menunjukkan angka kekerasan yang jelas. Berdasarkan rumus tertentu, skala ini memiliki standart atau acuan, dimana acuan dalam menentukan dan memilih skala kekerasan dapat diketahui melalui jadual seperti berikut :

Jadual 3.7 skala kekerasan

Dalam proses pengujian kekerasan metode Rockwell diberikan dua tahap pada proses pembebanan. Tahap Beban Minor dan Beban Mayor.

Beban minor besarnya maksimum 10 kg sedangkan beban mayor bergantung pada skala kekerasan yang digunakan.

i. Cara pengujian kekerasan Rockwell

Cara Rockwell ini berdasarkan pada penekanan sebuah indentor dengan suatu gaya tekan tertentu ke permukaan yang rata dan bersih dari suatu logam yang diuji kekerasannya.

Setelah gaya tekan dikembalikan ke gaya minor, maka yang akan dijadikan dasar perhitungan untuk nilai

kekerasan Rockwell bukanlah hasil pengukuran diameter atau diagonal bekas lekukan, tetapi ketepatan kedalaman lekukan yang berlaku. Inilah perbezaan metode Rockwell dibandingkan dengan metode pengujian kekerasan yang lain.

Pengujian Rockwell yang umumnya dipakai ada tiga jenis, iaitu HRA, HRB, dan HRC. HR itu sendiri merupakan suatu

Number dan kadang-kadang disingkat dengan huruf R saja.

ii. Penggunaan mesin uji kekerasan Rockwell

Penguji harus memasang indentor terlebih dahulu sesuai dengan jenis pengujian yang diperlukan, iaitu indentor bola baja atau kerucut intan. Setelah indentor terpasang, penguji

meletakkan specimen yang akan diuji kekerasannya di tempat yang tersedia dan menetapkan beban yang akan digunakan untuk proses penekanan. Untuk mengetahui nilai kekerasannya, penguji dapat melihat pada jarum yang terpasang pada alat ukur iaitu dial indicator pointer.

3.8 Kesimpulan

Kesimpulan bagi bab ini ialah dapat mengenalpasti punca-punca masalah yang dihadapi dan mengenalpasti rekabentuk yang bersesuaian dengan projek. Analisis matrik adalah langkah yang digunakan untuk memastikan pemilihan rekabentuk yang bersesuaian. Selain itu, menerangkan rekabentuk akhir yang telah dipilih melalui analisis matrik. Seterusnya, mengetahui proses pembuatan corak sehingga ke proses tuangan. Akhir sekali, membuat pengujian terhadap bahan yang digunakan.