STUDI PERBANDINGAN PENGARUH KETEBALAN COATING DAN ANODA PADA MATERIAL BAJA KARBON BKI GRADE A

TERHADAP LAJU KOROSI

Mutiara Rachmani*, Budi Prasojo, S.T., M.T.2, Pekik Mahardhika S.ST., M.T.

1Program Studi D4 Teknik Permesinan Kapal, Jurusan Teknik Permesinan Kapal, Politeknik Perkapalan Negeri Surabaya, Indonesia1*

1Program Studi D4 Teknik Perpipaan, Jurusan Teknik Permesinan Kapal, Politeknik Perkapalan Negeri Surabaya, Indonesia2

1Program Studi D4 Teknik Perpipaan, Jurusan Teknik Permesinan Kapal, Politeknik Perkapalan Negeri Surabaya, Indonesia3

E-mail: mutiara.rachmani@student.ppns.ac.id 1* ; Budiprasojo@ppns.c.id 2*; Pekikmahardhika@ppns.ac.id 3*

Abstract – Steel Carbon Plate BKI grade A is a plate that has been classified by Biro Klasifikasi Indonesia, the plate that has been classified by class means the plate is ready to use as shipbuilding or marine building materils such as floating docks. Floating dock is a construction that can float on the sea and serves for ships docking. The construction of floting dock consist of a steel plate that build to be a main deck, pontoon, safety deck, side wall and control room. This makes the dock need special treatments to prevent corrosion and plate damage. One of the treatment is repainting the plate and replacement the sacrificial anodes in every pontoon using cathodic protection methods. This study used steel carbon plate with variation of coating and sacrificial anode to know the corrosion rate by using electrochemical methods. Electrochemical test result show that the corrosion rate is affected by the type of anode and thickness of coating. The higher the thickness of the coating, the smaller the corrosion rate. Specimen with coating 350µ + zinc anode has the lowest corrosion rate value of 9,8399x10−6 mm/year and the highest corrosion rate is 0,652281 mm/year in steel carbon without coating and anodes.

Keyword: Anode, Coating, Corrosion Rate, Floating Dock, Steel Carbon.

Nomenclature

CR Corrosion Rate (mpy) K1 Koefisien

Icorr Kerapatan Arus (μa/𝑐𝑚2)

ρ Massa Jenis

(gr/𝑐𝑚3) EW Berat Equivalen1. PENDAHULUAN

Plat kapal baja karbon BKI grade A merupakan plat yang sudah diklasifikasikan sesuai klasnya oleh Biro Klasifikasi Indonesia. Artinya, plat kapal yang telah diklaskan sudah memenuhi syarat dan layak untuk digunakan terutama sebagai material pembuatan kapal atau bangunan laut seperti dok apung. Sebagai penanda bahwa plat sudah bersertifikasi BKI, pada mterial terkait akan didapati sebuah penanda (marking) yang merupakan stampel dan disebut sebagai hit number. Pada penelitian ini plat baja karbon dengan ketebalan 12mm digunakan sebagai material dok apung. Dok apung merupakan bangunan konstruksi baja yang dapat terapung di laut dan berfungsi untuk pengedokan kapal dengan cara menenggelamkan separuh

dinding ponton dengan membuka katup ponton- ponton yang merupakan konstruksi di bawahnya dan membiarkan terisi penuh dengan air laut.

Ketika kapal sudah berada didalam area floating dock maka floating dock akan bergerak naik dan kembali mengapung di permukaan air laut dengan cara menutup kembali katup ponton dan memompa air laut keluar.PT. Dok Perkapalan Surabaya merupakan salah satu industri perkapalan yang menyediakan fasilitas floating dock untuk kebutuhan perbaikan kapal. Terdapat empat dok apung dengan kapasitas terbesar mencapai 6500 DWT. Mengingat pentingnya peran dok apung sebagai fasilitas perbaikan maka diperlukan metode perawatan untuk merawat dok secara keseluruhan seperti repainting dan penggantian anoda pada setiap ponton. Hal ini bertujuan untuk mengurangi atau menghambat laju korosi yang terjadi pada plat akibat air laut.

Penelitian ini akan difokuskan untuk mengetahui laju korosi material BKI grade A dengan variasi coating dan jenis anoda.

1.1 Definisi Korosi

Korosi sebagai suatu reaksi elektrokimia yang memberikan dampak kerusakan fisik suatu material secara signifikan sehingga perlu perhatia untuk mencegah dan meminimalisir kerugian yang timbul akibat korosi. Jumlah logam dan paduannya

saling mempengaruhi kedua parameter tersebut diantaranya lingkungan air tawar, air laut, tanah. (Fontana dan Greene, 1978).

1.2 Dasar-Dasar Proteksi Katodik

Menurut (Roberge 1999) proteksi merupakan salah satu cara perlindungan terhadap korosi yaitu dengan pemberian arus searah (DC) dari suatu sumber eksternal untuk melindungi permukaan logam dari korosi. Metode ini efektif dan berhasil melindungi logam dari korosi khusus di lingkungan yang terbenam air maupun di dalam tanah, seperti perlindungan pada kapal laut, instalasi pipa bawah tanah, dan sebagainya. Untuk memberikan arus searah dalam sistem proteksi katodik, terdapat dua cara yaitu dengan cara menerapkan anoda karbon (sacrificial anode) atau dengan cara menerapkan arus tanding (impressed current). Proteksi katodik adalah suatu cara perlindungan korosi secara elektrokimia di mana reaksi oksidasi pada sel galvanik dikonsentrasikan pada anoda dan menghilangkan korosi pada katoda. Struktur yang akan dilindungi secara listrik dibuat negatip sehingga bertindak sebagai katoda. Elektroda yang lain secara listrik dibuat positip dan bertindak sebagai anoda hingga tercipta suatu sistem rangkaian arus listrik searah tertutup sebagaimana hanlnya bila sepotong logam terkorosi. Sistem ini membutuhkan anoda, katoda, aliran listrik di antara keduanya dan adanya elektrolit. Dengan kata lain, penerapannya hanya mungkin bila struktur yang diproteksi dan anoda berada pada hubungan secara langsung baik secara elektronik maupun elektrolit.

1.3 Sacrificial Anode Cathodic Protection (Anoda Tumbal)

Anoda Tumbal merupakan metode perlindungan material baja menggunakan logam yang memiliki arus positif lebih besar dari material yang dilindungi. Anoda tumbal yang sering digunakan adalah Zn, Al dan Mg.

Ketiga anoda tersebut memiliki karakteristik yang berbeda dalam melindungi logam katoda.

Anoda korban relatif lebih murah dan mudah dipasang bila dibandingkan dengan metoda arus tanding. Keuntungan lainnya adalah tidak diperlukannya peralatan listrik yang mahal dan tidak ada kemungkinan salah arah dalam pengaliran arus (Trethewey, 1991).

1.4 Coating

Coating adalah lapisan penutup yang diterapkan pada permukaan benda dengan tujuan dekoratif maupun untuk melindungi benda dari kontak langsung dengan lingkungan. Pada sebuah plat, coating merupakan salah satu perlindungan dari korosi pada lingkungan air laut. Beberapa hal yang dapat mempengaruhi daya rekat cat, antara lain adalah permukaan material, kondisi lingkungan, surface preparation, mutu / kualitas cat, pemilihan jenis cat,

secara keseluruhan/layer (Protective Coating Inspektor-Training, 2013).

2. METODOLOGI PENELITIAN

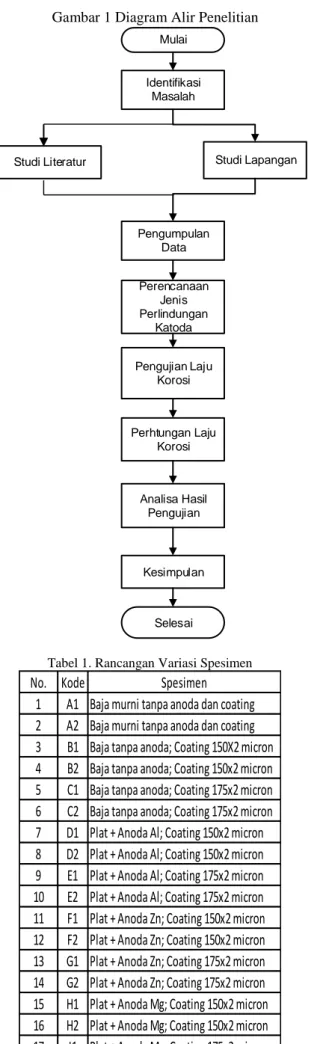

Untuk melakukan penelitian ini maka diperlukan beberapa langkah diantaranya dapat dilihat sebagai berikut:

1. Proses Blasting dan Coating Spesimen Spesimen yang telah dipotong dan ditipiskan selanjutnya dilakukan blasting menggunakan steel grit yang berfungsi untuk melekatkan lapisan selanjutnya. Setelah proses blasting maka harus segera dilakukan proses coating agar plat yang sudah di blasting tidak mengalami korosi.

Pelapisan coating digunakan jenis primer anti korosi dengan ketebalan 350µ dan 300µ. Setelah proses coating, dilakukan pengukuran wet film thickness dan dry film thickness untuk mengetahui ketebalan coating saat basah maupun kering.

2. Pemotongan Anoda

Anoda Zn, Al dan Mg dipotong dan ditipiskan sesuai kebutuhan sebagai anoda pelindung pada pengujian elektrokimia.

3. Pengujian Laju Korosi

Pengujian laju korosi dilakukan menggunakan metode elektrokimia. Pada metode ini digunakan tiga elektroda yaitu material baja sebagai elektroda kerja, anoda zinc, aluminium dan magnesium sebagai elektroda bantu dan elektroda kamomel sebagai elekroda acuan. Pada pengujian ini digunakan alat potensiostat untuk mengamati fenomena yang terjadi selama proses korosi.

Potensiostat akan menyalurkan tegangan listrik sebagai input menuju benda uji sehingga nilai arus selama proses korosi dapat diketahui..

4. Perhitungan Laju Korosi

Setelah dilakukan pengujian menggunakan metode elektrokimia, maka akan diketahui kerapatan arus (Icorr) sehingga bisa dilakukan perhitungan laju korosi dengan rumus yang mengacu pada ASTM G102 (Standard Practice For Calculation of Corrosion Rates and Related Information from Electrochemical Measurements) seperti dibawah ini:

CR (mpy) = K 𝑖𝑐𝑜𝑟𝑟

𝜌 EW Dimana:

CR = Laju korosi (mm/year) K1 = Konstanta, mpy = 0.00327 icorr = kerapatan arus (μa/𝑐𝑚2) EW = Berat equivalen (gr)

𝜌 = Massa jenis material (gr/ 𝑐𝑚3) 2.1 Diagram Alir

Gambar 1 Diagram Alir Penelitian

Mulai

Identifikasi Masalah

Studi Literatur Studi Lapangan

Pengumpulan Data

Perencanaan Jenis Perlindungan

Katoda

Pengujian Laju Korosi

Perhtungan Laju Korosi

Analisa Hasil Pengujian

Kesimpulan

Selesai

Tabel 1. Rancangan Variasi Spesimen

3. ANALISA HASIL DAN PEMBAHASAN Setelah pengujian elektrokimia dilakukan maka akan didapatkan nilai Icorr (kerapatan arus) dari setiap spesimen untuk selanjutnya dihitung nilai laju korosinya

3.1 Perhitungan Laju Korosi

CR (mpy) = K 𝑖𝑐𝑜𝑟𝑟

𝜌 EW

dimana :

CR = Laju korosi (mm/year) K1 = Konstanta, mpy = 0.00327 icorr = kerapatan arus (μa/𝑐𝑚2) EW = Berat equivalen (gr)

𝜌 = Massa jenis material (gr/ 𝑐𝑚3) Berikut ini merupakan perhitungan laju persamaan 2.5

CR (A1) = K 𝑖𝑐𝑜𝑟𝑟

𝜌 EW

= 0.00327x 0,000070838 𝑥 10^6

7,86 x 18,62

= 0,548746 mm/year

Tabel 2 Perhitungan Laju Korosi No Kode Icorr Corrosion Rate

(mm/yr)

Average (mm/year)

1 A1 7,08E-05 0,548745756 0,636525 2 A2 9,35E-05 0,724304426

3 B1 1,33E-08 0,000103237 6,52E-05 4 B2 3,51E-09 2,72188E-05

5 C1 4,33E-09 3,35609E-05 3,7E-05 6 C2 5,23E-09 4,05141E-05

7 D1 4,26E-09 3,3E-05 2,91E-05

8 D2 3,24E-09 2,51304E-05

9 E1 3,39E-10 2,62606E-06 1,24E-05 10 E2 2,87E-09 2,22665E-05

11 F1 1,58E-09 1,22503E-05 1,39E-05 12 F2 2E-09 1,54814E-05

13 G1 1,08E-09 8,34994E-06 9,84E-06 14 G2 1,46E-09 1,133E-05

15 H1 4,96E-09 3,84466E-05 3,68E-05 16 H2 4,54E-09 3,51419E-05

17 I1 4,64E-09 3,597E-05 3,46E-05 18 I2 4,29E-09 3,32549E-05

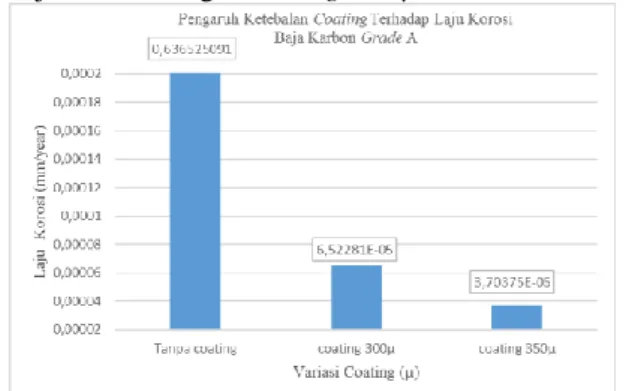

3.2 Analisa Pengaruh Ketebalan Coating Terhadap Laju Korosi

Grafik di atas menunjukkan laju korosi terhadap carbon steel dengan variasi ketebalan coating pada fluida NaCl 3,5%. Hasil laju korosi pada baja karbon tanpa coating mencapai 6,3652x10−7 mm/year, pada baja karbon dengan coating 300 µ laju korosinya 6,52281x10−11 mm/year, pada baja karbon dengan coating 350 µ laju korosinya 3,70375𝑥10−11 mm/year. Dari grafik di atas menunjukkan bahwa laju korosi terendah terjadi pada

No. Kode

1 A1

2 A2

3 B1

4 B2

5 C1

6 C2

7 D1

8 D2

9 E1

10 E2

11 F1

12 F2

13 G1

14 G2

15 H1

16 H2

17 I1

18 I2

Plat + Anoda Mg; Coating 150x2 micron Plat + Anoda Mg; Coating 175x2 micron Plat + Anoda Mg; Coating 175x2 micron

Spesimen

Plat + Anoda Zn; Coating 150x2 micron

Plat + Anoda Zn; Coating 150x2 micron

Plat + Anoda Zn; Coating 175x2 micron

Plat + Anoda Zn; Coating 175x2 micron

Plat + Anoda Mg; Coating 150x2 micron

Baja tanpa anoda; Coating 175x2 micron

Plat + Anoda Al; Coating 150x2 micron

Plat + Anoda Al; Coating 150x2 micron

Plat + Anoda Al; Coating 175x2 micron

Plat + Anoda Al; Coating 175x2 micron

Baja murni tanpa anoda dan coating

Baja murni tanpa anoda dan coating

Baja tanpa anoda; Coating 150X2 micron

Baja tanpa anoda; Coating 150x2 micron

Baja tanpa anoda; Coating 175x2 micron

Gambar 2 Pengaruh Ketebalan Coating Terhadap Laju Korosi Baja Karbon BKI Grade A

3.3 Analisa Pengaruh Jenis Anoda Terhadap Laju Korosi

Grafik di bawah menunjukkan hasil laju korosi terhadap carbon steel dengan variasi jenis anoda pada kondisi coating 300 µ dalam fluida NaCl 3,5%. Hasil laju korosi pada baja karbon dengan anoda magnesium mencapai 3,67943𝑥10−11 mm/year, pada baja karbon dengan anoda aluminium laju korosinya 2,90652𝑥10−11 mm/year, pada baja karbon dengan anoda zinc laju korosinya 1,38658𝑥10−11 mm/year. Dari grafik di atas menunjukkan bahwa laju korosi terendah terjadi pada baja karbon dengan anoda zinc.

Gambar 3 Pengaruh Jenis Anoda Pada Kondisi Coating 300µ Terhadap Laju Korosi Baja Karbon BKI Grade A

3.4 Analisa Pengaruh Jenis Anoda Terhadap Laju Korosi

Grafik di bawahmenunjukkan hasil laju korosi terhadap carbon steel dengan variasi jenis anoda pada kondisi coating 350 µ dalam fluida NaCl 3,5%. Hasil laju korosi pada baja karbon dengan anoda magnesium mencapai 3,46125𝑥10−11 mm/year, pada baja karbon dengan anoda aluminium laju korosinya 1,24463𝑥10−11 mm/year, pada baja karbon dengan anoda zinc laju korosinya 9,83998𝑥10−12 mm/year. Dari grafik di atas menunjukkan bahwa laju korosi terendah terjadi pada baja karbon dengan anoda zinc

Gambar 4.5 Pengaruh Jenis Anoda Pada Kondisi Coating 350µ Terhadap Laju Korosi Baja Karbon BKI Grade A

4. KESIMPULAN

Berdasarkan hasil perhitungan dan analisa pada bab sebelumnya, maka dapat diambil kesimpulan sebagai berikut :

1. Dari pengujian laju korosi dengan metode elektrokimia dapat dilihat bahwa ketebalan coating mempengaruhi laju korosi material baja karbon. Seperti yang terjadi pada material baja karbon tanpa coating, coating 300µ dan coating 350 µ. Semakin tebal lapisan coating maka nilai laju korosi akan semakin rendah. Sebaliknya, jika lapisan coating semakin tipis maka laju korosi yang terjadi akan semakin tinggi.

2. Dari pengujian laju korosi dengan metode elektrokimia dapat dilihat bahwa jenis anoda mempengaruhi laju korosi material baja karbon.

Seperti yang terjadi pada material uji dengan anoda magnesium, anoda aluminium dan anoda zinc didapatkan hasil laju korosi yang berbeda- beda. Pada baja karbon dengan anoda magnesium + coating 300µ laju korosinya mencapai 3,67943𝑥10−5 mm/year, pada baja karbon dengan anoda aluminium + coating 300µ laju korosinya 2,90652𝑥10−5 mm/year, pada baja karbon dengan anoda zinc +coating 300µ laju korosinya 1,38658𝑥10−5 mm/year.

Sedangkan Pada baja karbon dengan anoda magnesium +coating 350µ laju korosinya mencapai 3,46125𝑥10−5 mm/year, pada baja karbon dengan anoda aluminium + coating 350µ laju korosinya 1,24463𝑥10−5 mm/year, pada baja karbon dengan anoda zinc + coating 350µ laju korosinya 9,83998𝑥10−6 mm/year.

5. UCAPAN TERIMAKASIH

Untuk itu penulis tidak lupa untuk mengucapkan terimakasih yang sebesar-besarnya kepada:

1. Bapak Budi Prasojo, S.T., M.T. selaku dosen pembimbing I.

2. Bapak Pekik Mahardhika, S.ST., M.T. selaku dosen pembimbing II.

3. Orangtua Penulis yang selalu memberikan doa dan dukungan.

4. Kerabat dan sahabat seperjuangan Teknik Permesinan Kapal-PPNS

6. DAFTAR PUSTAKA

[1] Akintoye, C., Tolulope, R. and Abimbola, P. (2019) ‘Evaluation of cathodic protection of mild steel with magnesium anodes in 0 . 5 M HCL’, Chemical Data Collections. Elsevier B.V., 22, p.

100246.doi: 10.1016/j.cdc.2019.100246.

[2] Anggono, J. et al. (no date) Studi Perbandingan Kinerja Anoda Korban Paduan Aluminium dengan Paduan Seng dalam Lingkungan Air Laut.

[3] Britton, J. and Taylor, M. L. (2017) Protection of offshore structures, Trends in Oil and Gas Corrosion Research and Technologies. Elsevier Ltd. doi:

10.1016/B978-0-08-101105-8.00025-5.

[4] Sandra, F. L. (2017) ‘Analisis

Perbandingan Kinerja Sacrificial Anode Paduan Aluminium WT S-4 Al dengan Paduan Seng WT S-4 Zn Untuk Perlindungan Korosi Pada Kapal’.

[5] Kenneth R. Trethewey, BSC., PH.D, CCHEM., M. (1991) Korosi Untuk Mahasiswa Sains dan Rekayasa. PT.

Gramedia Pustaka Utama.

[6] Studi, P. et al. (no date) ‘Protection dan zinc cathodic protection pada pelat badan kapal Eko Julianto Sasono *’, pp.

83–87.