ANALISA KEBISINGAN RUANG PRODUKSI ES BALOK DALAM UPAYA MENGURANGI TINGKAT KEBISINGAN KERJ A

DI PDAU TIRTA RAHAYU KAB. TRENGGALEK

SKRIPSI

Oleh :

NUNGKI DWI SETYANTORO 0832010044

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J ATIM SURABAYA

2012

Hak Cipta © milik UPN "Veteran" Jatim :

ANALISA KEBISINGAN RUANG PRODUKSI ES BALOK DALAM UPAYA MENGURANGI TINGKAT KEBISINGAN KERJ A

DI PDAU TIRTA RAHAYU KAB. TRENGGALEK

SKRIPSI

Diajukan Untuk Memenuhi Sebagian Per syaratan Dalam Memperoleh Gelar Sar jana Teknik J ur usan Teknik Industri Fakultas Teknologi Industr i

Disusun Oleh :

NUNGKI DWI SETYANTORO NPM. 0832010044

J URUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR

LEMBAR PENGESAHAN SKRIPSI

ANALISA KEBISINGAN RUANG PRODUKSI ES BALOK DALAM UPAYA MENGURANGI TINGKAT KEBISINGAN KERJ A

DI PDAU TIRTA RAHAYU KAB. TRENGGALEK Disusun Oleh :

NUNGKI DWI SETYANTORO NPM. 0832010044

Telah dipertahankan dihadapan dan diter ima oleh Tim Penguji Skr ipsi J ur usan Teknik Industri Fakultas Teknologi Industr i

Univer sitas Pembangunan Nasional “Veteran” J awa Timur Pada Tanggal : 25 Oktober 2012

Tim Penguji : Pembimbing :

1. 1.

Enny Ariyani, ST, MT Ir. Budi Santoso, MMT

NPY. 3700 9950 0411 NIP. 19561205 198703 1 001

2. 2.

Ir. Hari Purwoadi, MM Dr s. Sar tin, Mpd

NIP. 19480828 198403 1 001 NIP. 19580427 199003 1 001 3.

Ir. Budi Santoso, MMT

NIP. 19561205 198703 1 001

Mengetahui,

Dekan Fakultas Teknologi Indsutri

Univer sitas Pembangunan Nasional “Veteran” J awa Timur

Ir. Sutiyono, MT NIP. 19600713 198703 1 001

Hak Cipta © milik UPN "Veteran" Jatim :

KATA PENGANTAR

Dengan memanjatkan segala puji kepada Tuhan Yang Maha Esa, atas berkat,rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi yang berjudul “ANALISA KEBISINGAN RUANG PRODUKSI ES BALOK DALAM UPAYA MENGURANGI TINGKAT KEBISINGAN KERJA DI PDAU TIRTA RAHAYAU KAB. TRENGGALEK”. Skripsi ini merupakan persyaratan kelulusan studi program sarjana (S-1) jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Keberhasilan penyelesaian skripsi ini tidak lepas dari dukungan dan bantuan berbagai pihak. Dan pada kesempatan ini, dengan segala kerendahan hati dan tulus ikhlas penulis mengucapkan terima kasih kepada

1. Bapak Ir. Sutiyono,MT. Selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur

2. Bapak Dr.Ir. Minto Waluyo, MM Selaku Ketua Jurusan Teknik Industri Universitas Pembangunan nasional “Veteran” Jawa Timur

3. Bapak Ir. Budi Santoso, MMT. Selaku Dosen Pembimbing I 4. Bapak Drs. Sartin, Mpd Selaku Dosen Pembimbing II

5. Kedua Orang Tuaku yang selalu sabar dan mendukungku dalam bentuk apapun

6. Seluruh keluwargaku di trenggalek (Mbah Waluyo, Tante tyas, Tante Yuda serta keluwarga prigi semuanya).

7. Rista teman yang baik hati terimakasih atas bantuannya.

9. Maz Kun, Mbk Ning, dan temen-temen kos RK 5-J37 makasih telah menemani dan memberi semangat.

10.Buat TINTO makasih atas do’a dan motifasinya.

11.Semua pihak yang telah membantu menulis dalam penyelesaian tugas akhir ini.

penyusun telah berusaha semaksimal mungkin dan menyadari sepenuhnya akan keterbatasan pengetahuan dalam menyelesaikan laporan skripsi ini, untuk itu penyusun mengharapkan saran dan kritik yang membangun dari pembaca demi kesempurnaan laporan skripsi ini.

Harapan penyusun semoga laporan ini memberikan manfaat bagi perkembangan ilmu pengetahuan dan bagi pembaca semuanya.

Surabaya, November 2012

Penyusun

Hak Cipta © milik UPN "Veteran" Jatim :

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR ... viii

DAFTAR LAMPIRAN ... ix

ABSTRAKSI ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Identifikasi Rumusan Masalah... 2

1.3 Batasan Masalah... ... 2

1.4 Asumsi-asumsi ... 3

1.5 Tujuan Penelitian ... 3

1.6 Manfaat Penelitian ... 3

1.7 Sistematika Penulisan ... 4

BAB II TINJ AUAN PUSTAKA 2.1 Kebisingan ... 5

2.1.1 Pengertian Kebisingan ... 5

2.1.2 Jenis-jenis Kebisingan ... 7

2.1.3 Sumber Penyebab Kebisingan... 8

2.1.4 Tingkat Kebisingan ... 8

2.1.6 Tingkat Kebisingan Ekuivalen (Lek) ... 12

2.1.7 Uji Validitas ... 12

2.1.8 Uji Reliabilitas... 13

2.2 Pengukuran Kebisingan ... 13

2.2.1 Sound Level Meter (SLM) ... 13

2.3 Pemetaan Kebisingan ... 14

2.4 Pengendalian Kebisingan ... 17

2.4.1 Pengendalian Suara Pada Sumber ... 17

2.4.2 Pengendalian Suara Pada Penghubung ... 18

2.4.3 Pengendalian Suara Pada Penerima ... 19

2.4.4 Pengendalian Administratif... 19

2.5 Dampak Kebisingan ... 20

2.5.1 Pengaruh Fisiologis ... 20

2.5.2 Pengaruh Psikologis ... 21

2.5.3 Gangguan Komunikasi, Konsentrasi, Kenyamanan ... 22

2.5.4 Ketulian ... 22

2.6 Penelitian Terdahulu ... 24

BAB III METODOLOGO PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 26

3.2 Identifikasi dan Definisi Operasional Variable ... 26

3.3 Populasi dan Teknik Pengambilan Sampel ... 27

3.4 Metode Pengumpulan Data ... 28

3.5 Metode Pengolahan Data ... 28

Hak Cipta © milik UPN "Veteran" Jatim :

3.6 Langkah-langkah Pemecahan Masalah... 29

BAB IV HASIL DAN PEMBAHASAN 4.1 Pengumpulan Data... 34

4.1.1 Layout Ruang Produksi ... 34

4.1.2 Tingkat Kebisingan ... 35

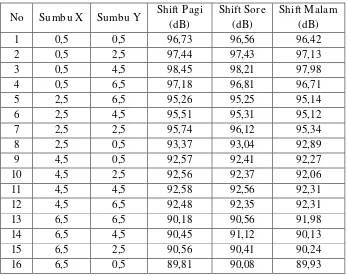

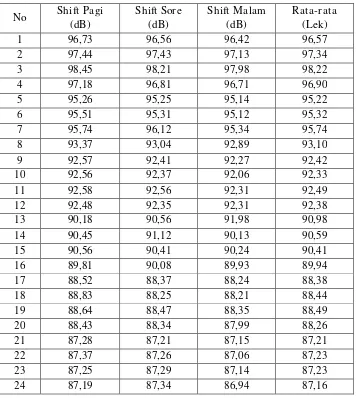

4.1.2.1 Tingkat Kebisingan Ruang Produksi 1 ... 35

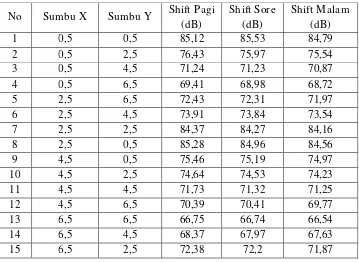

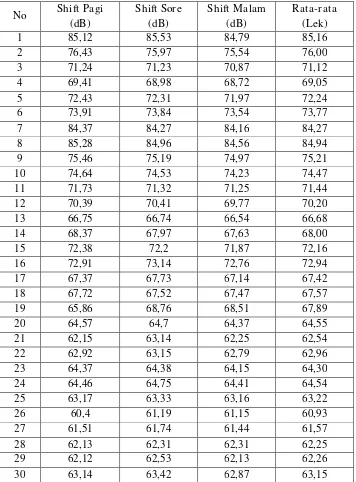

4.1.2.2 Tingkat Kebisingan Ruang Produksi 2 ... 36

4.1.3 Penyebaran Kuisioner ... 37

4.1.3.1 Penentuan Populasi ... 37

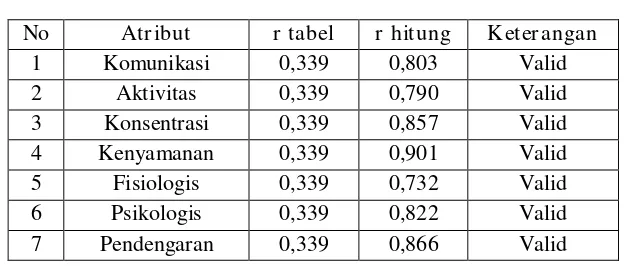

4.1.3.2 Uji Validitas ... 38

4.1.3.3 Uji Reiabilitas... 38

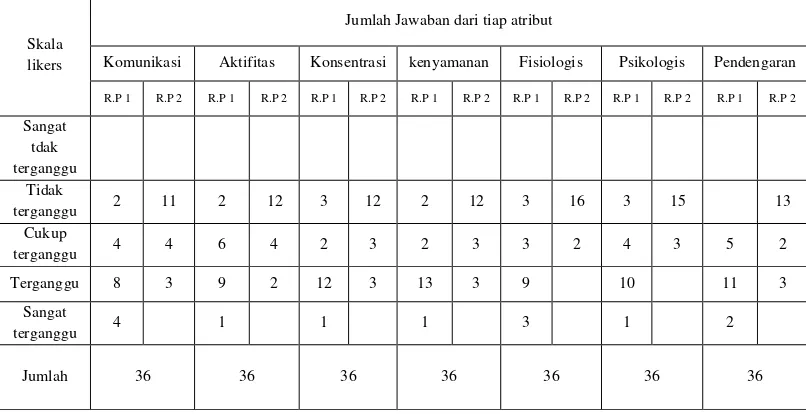

4.1.3.4 Tabulasi Hasil Kuisioner ... 39

4.2 Pengolahan Data ... 40

4.2.1 Perhitungan Lek ... 40

4.2.2 Pemetaan Kebisingan ... 43

4.2.3 Perhitungan Leq ... 44

4.2.3.1 Perhitungan (Leq) Ruang Produksi 1 ... 44

4.2.3.2 Perhitungan (Leq) Ruang Produksi 2 ... 45

4.2.4 Langkah Pencegahan ... 46

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 49 5.2 Saran ... 49

DAFTAR PUSTAKA

Hak Cipta © milik UPN "Veteran" Jatim :

ABSTRAKSI

Kebisingan adalah semua suara yang tidak dikehendaki yang bersumber dari alat-alat proses produksi atau alat-alat kerja yang pada tingkat tertentu dapat menimbulkan gangguan pendengaran. Pengaruh gangguan kebisingan tergantung pada intensitas dan frekuensi nada.

Dalam kegiatan operasional pabrik PDAU Tirta Rahayu menggunakan mesin compressor untuk proses pembekuan. Pada proses ini mesin dijalankan secara terus menerus untuk menstabilkan suhu ruang pembekuan. Bunyi dari mesin inilah yang menyebabkan tingkat kebisingannya sangat tinggi karena tata letak ruang pada area compressor terlalu dekat dengan area produksi sehinga arus kebisingannya mengganggu pekerja di area produksi.

Mengingat besarnya dampak kebisingan yang ditimbulkan dari mesin compressor maka perlu diadakan suatu usaha untuk mencegah dan menanggulangi kebisingan. Upaya pengendalian kebisingan dapat melibatkan tiga elemen yaitu sumber kebisingan, lintasan rambatan kebisingan dan penerima kebisingan. Dengan adanya pengendalian kebisingan di ruang produksi diharapkan dapat mereduksi tingkat kebisingan di ruang tersebut.

Dari hasil kajian didapat bahwa rata-rata tingkat kebisingan ruang produksi 1 sebesar 91,16 dB dan produksi 2 sebesar 74,70 dB. Jadi ruang produksi 1 dikategorikan sebagai daerah dengan intensitas kebisingan tinggi, tidak memenuhi standar keamanan tenaga kerja untuk bekerja selama 8 jam sehari. Maka dari itu perlu dilakukan upaya pencegahan kebisingan di ruang produksi 1 agar para pekerja aman dari gangguan kebisingan. Adapun bentuk pengendalian kebisingan meliputi pengendalian terhadap sumber bising, pengendalian melalui medium perambatan, pengendalian terhadap pekerja, pengendalian secara administratif.

ABSTRACT

Noise is unwanted sound all derived from the means of production processes or tools work at a certain level can cause hearing loss. The influence of noise disturbances depends on the intensity and frequency of the tone.

In plant operations PDAU Tirta Rahayu using compressor engine for the freezing process. In this process the machine run continuously to stabilize the temperature of the freezing chamber. The sound of the engine is what causes the noise level is very high due to the layout of the compressor area is too close to the production area so that the flow noise disturb workers in the production area.

Given the magnitude of the impact of noise generated from the engine compressor then there should be an effort to prevent and deal with the noise. Noise control measures can involve three elements namely noise source, noise propagation path and receiver noise. With the control of noise in the production is expected to reduce the noise level in the room.

From the results of the study found that the average noise level of production space 1 of 91.16 dB and 74.70 dB for production 2. So the production room 1 categorized as a high-intensity noise, does not meet the safety standards of labor to work for 8 hours a day. Thus it is necessary for the prevention of noise in the production room 1 in order to secure workers from noise disturbance. The form of noise control includes the control of noise sources, control over the propagation medium, the control of labor, administrative control.

Keywords: noise, average noise, noise control

Hak Cipta © milik UPN "Veteran" Jatim :

BAB I PENDAHULUAN

1.1 Latar Belakang

Kebisingan adalah semua suara yang tidak dikehendaki yang bersumber dari alat-alat proses produksi atau alat-alat kerja yang pada tingkat tertentu dapat menimbulkan gangguan pendengaran. Pengaruh gangguan kebisingan tergantung pada intensitas dan frekuensi nada. PDAU Tito Rahayu merupakan badan usaha milik daerah Kabupaten Trenggalek yang bergerak di bidang industri penghasil es balok. Perusahaan ini dibawah naungan dinas perindustrian kabupaten Trenggalek. PDAU Tirto Rahayu berdiri sejak tahun 2008 yang terletak di Desa Tasikmadu Kec. Watulima Kab. Trenggalek. Perusahaan ini didirikan untuk memenuhi kebutuhan perikanan khususnya nelayan pantai prigi dan sekitarnya.

bagi kesehatan pekerja. Untuk itu diperlukan langkah alternatif pengendalian kebisingan agar para pekerja aman dari penurunan daya dengar ataupun resiko ketulian.

Mengingat besarnya dampak kebisingan yang ditimbulkan dari mesin compressor maka perlu diadakan suatu usaha untuk mencegah dan menanggulangi kebisingan. Upaya pengendalian kebisingan dapat melibatkan tiga elemen yaitu sumber kebisingan, lintasan rambatan kebisingan dan penerima kebisingan, ketiga ini saling berkaitan sehingga pengetahuan akan ketiga elemen ini sangat diperlukan sebelum mencoba menyelesaikan masalah kebisingan. Dalam upaya pengendalian kebisingan di ruang produksi agar lebih efektif, maka perlu dilakukan identifikasi masalah kebisingan di ruang produksi, dan menentukan tingkat kebisingan yang diterima oleh karyawan. Data yang diperoleh dapat dipakai sebagai bahan analisis hal-hal yang berkaitan dengan upaya mengurangi kebisingan secara teknis.

1.2 Identifikasi dan Perumusan Masalah

Berdasarkan latar belakang yang telah diuraikan maka dapat dirumuskan permasalahan sebagai berikut :

“Berapa rata-rata tingkat kebisingan di ruang produksi es balok dan bagaimana

langkah alternatif pengendalian kebisingan?”

1.3 Batasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah :

1. Pengambilan sampel kebisingan menggunakan alat SLM (Sound Level Meter).

Hak Cipta © milik UPN "Veteran" Jatim :

2. Pengukuran level bunyi dilakukan pada ruang produksi. 3. Pemetaan kebisingan menggunakan program surfer.

1.4 Asumsi-asumsi

Asumsi yang digunakan dalam penelitian ini adalah : 1. Arah angin konstan di ruang produksi

2. Kondisi mesin dalam keadaan normal

3. Perawatan mesin dilakukan sesuai penjadwalan

1.5 Tujuan Penelitian

Tujuan dari penelitian tugas akhir ini adalah sebagai berikut : 1. Menentukan rata-rata tingkat kebisingan di ruang produksi

2. Menentukan langkah aternatif pengendalian kebisingan di ruang produksi.

1.6 Manfaat Penelitian

Manfaat yang diharapkan dari penelitian tugas akhir ini adalah sebagai berikut :

1. Penelitian ini diharapkan dapat memberikan gambaran tentang tingkat kebisingan di ruang produksi.

1.7 Sistematika Penulisan

Dalam penelitaian tugas akhir ini sistematika penulisan laporan adalah sebagai berikut :

BAB 1 PENDAHULUAN

Bab ini diuraian tentang latar belakang penelitian yang di ambil, rumusan masalah, tujuan penelitian, batasan masalah, manfaat dan sistematika panelitian.

BAB II LATAR BELAKANG

Bab ini menguraikan beberapa teori tentang kebisingan, peraturan pemerintah tentang kebisingan, dampak kebisinan serta upaya pengendalian kebisingan.

BAB III METODOLOGI PENELITIAN

Bab ini membahas tentang langkah-langkah yang ditempuh agar penelitian berjalan dengan baik dan diperoleh hasil yang sesuai dengan harapan. BAB IV HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi tentang pengumpulan data yang dibutuhkan untuk diproses lebih lanjut menggunakan program aplikasi winsurf.

BAB V KESIMPULAN DAN SARAN

Bab ini berisi tentang kesimpulan dari penelitian yang dilakukan dan juga saran-saran yang bermanfaat untuk perusahaan.

DAFTAR PUSTAKA LAMPIRAN

Hak Cipta © milik UPN "Veteran" Jatim :

BAB II

TINJ AUAN PUSTAKA

2.1Kebisingan

2.1.1Pengertian Kebisingan

Banyak ahli yang menyatakan pendapatnya mengenai kebisingan. Menurut Sihar Togar Benjamin Tambonan (2005) kebisingan adalah polusi lingkungan yang disebabkan oleh suara. Menurut Soeripto (2008) kebisingan adalah bunyi yang tidak dikehendaki, pengaruh gangguan kebisingan tergantung pada intensitas dan frekuensi nada. Menurut Anizar (2009) kebising adalah faktor fisis berupa bunyi yang dapat menimbulkan akibat buruk bagi kesehatan dan keselamatan kerja. Menurut Menteri Tenaga Kerja (1999) kebisingan adalah semua suara yang tidak dikehendaki yang bersumber dari alat-alat proses produksi dan atau alat-alat kerja yang pada tingkat tertentu dapat menimbulkan gangguan pendengaran. Sedangkan dalam keputusan Menteri Kesehatan Republik Indonesia kebisingan adalah semua suara yang tidak dikehendaki dan bersumber dari alat-alat produksi dan atau alat-alat-alat-alat kerja pada tingkat tertentu dapat menimbulkan gangguan pendengaran.

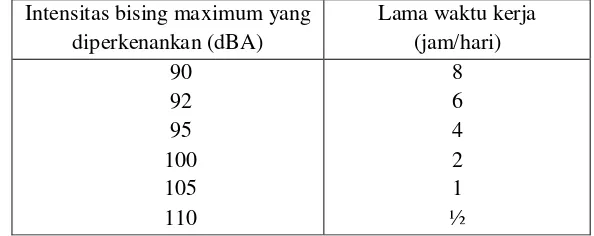

jam sehari atau 40 jam seminggu. Kriteria nilai ambang batas kebisingan di tempat kerja dapat dilihat pada Tabel 2.1.

Tabel 2.1 Nilai Ambang Batas Kebisingan

Menurut Keputusan Menteri Tenaga Kerja Nomer KEP-51/MEN/1999

Waktu Pemajanan Per Hari Intensitas Kebisingan (dB)

8

Untuk ACGIH (American Conference of Govermental Industrial Higenist). Kriteria yang dipakai dapat kita lihat pada Tabel 2.2 sebagai berikut :

Tabel 2.2 Intensitas Bising Maximum Diperkenankan Dalam Waktu Tertentu 1996 : Threshold Limid Values for Chemical Substancesand Physical Agents

Intensitas bising maximum yang

Hak Cipta © milik UPN "Veteran" Jatim :

2.1.2J enis-jenis Kebisingan

Di tempat kerja kebisingan diklasifikasikan ke dalam dua jenis golongan besar, yaitu kebisingan tetap (steady noise) dan kebisingan tidak tetap (non-steady noise). (Sihar Tigor Benjamin Tambunan : 2005)

a. Kebisingan tetap (steady noise) dibagi menjadi dua jenis :

• Kebisingan dengan frekuensi terputus (discrete frequency noise). Kebisingan ini berupa nada-nada murni pada frekuensi yang beragam, contohnya suara mesin, suara kipas, dan sebagainya.

• Broad band noise sama-sama digolongkan kebisingan tetap perbedaannya adalah pada broad band noise terjadi pada frekuensi yang lebih bervariasi. b. Kebisingan tidak tetap (non-steady noise) dipisahkan menjadi tiga :

• Kebisingan fluktuatif (fluctuating noise)

Yaitu kebisingan yang selalu berubah-ubah selama rentan waktu tertentu. • Intermittent noise

Yaitu kebisingan yang selalu terputus-putus dan besarnya dapat berubah-ubah, contoh : kebisingan lalu lintas.

• Impulsive noise

2.1.3 Sumber Penyebab Kebisingan

Pada umumnya dalam dunia industri, sumber bunyi merupakan gabungan dari beberapa komponen sumber suara, antara lain :

a. Fluid turbulence, bising yang terbentuk oleh getaran yang diakibatkan benturan antar partikel dalam fluida, misalnya terjadi pada pipa, valve, gas exhaust.

b. Moving and vibration part, bising terjadi oleh getaran yang disebabkan oleh gesekan, benturan atau ketidakseimbangan gerakan bagian mesin / peralatan seperti bearing pada kompresor, turbin, pompa, blower, grinda.

c. Temperature Difference, bising yang terbentuk oleh pemuaian dan penyusutan fluida, misalnya terjadi pada mesin jet pesawat.

d. Eletrical equipment, bising yang disebabkan efek perubahan fluks elektromagnetik pada bagian inti yang terbuat dari logam, misalnya generator, motor listrik, transformator.

2.1.4 Tingkat Kebisingan

Tingkat kebisingan terjemahan bebas dari noise level atau sound level, merupakan fungsi dari amplitudo gelombang suara yang dinyatakan dalam satuan desible (dB). Respon telinga manusia tidak linier tehadap tekanan suara, tetapi bersifat logaritmis. Dari sisi logaritmis ada 3 cara yang sering digunakan untuk mendefinisikan tingkat kebisingan, yaitu SIL, PWL, SPL. (Sihar Tigor Benjamin Tambunan : 2005)

Hak Cipta © milik UPN "Veteran" Jatim :

a. SIL (Sound Intensity Level)

SIL adalah perhitungan nilai logaritma dari perbandingan antara intensitas suara (sound intensity) di sebuah tempat yang diukur terhadap batas intensitas pendengaran telinga manusia pada frekuensi 1000 Hz. Pada kondisi ini adalah sebesar 10-12 watt/m2. Secara internasional pada intensitas 10-12 watt/m2 tingkat kebisingan ditentukan bernilai 0 dB. Rumus perhitungan tingkat kebisingan dengan menggunakan intensitas suara lebih sering digunakan untuk menghitung tingkat kebisingan di dua tempat yang berbeda jaraknya dari sumber suara. Tingkat kebisingan dengan menggunakan intensitas suara sebagai acuan disebut Sound Intensity Level atau SIL atau LI.

LI (dB) = 10 log10 (I/ Lo)

Dimana :

LI = Tingkat kebisingan atau SIL

I = intensitas suara di tempat yang hendak di ukur tingkat kebisingannya.

Io = 10-12 watt/m2 (threshold of hearing)

Pada saat I = Io = 10-12 wat/m2, nilai LI identik dengan 0 dB. Secara sederhana hal tersebut dapat diperoleh dari perhitungan :

LI (dB) = 10 log10 (I/ Lo)

I = Io, sehinggga

b. PWL (Sound Power Level)

Perbandingan nilai logaritma dari perbandingan antara daya suara (sound power) di sebuah tempat/sumber suara yang diukur (W) terhadap daya suara

acuan pada frekuensi 1000 Hz (threshold of hearing). Threshold of hearing (Wo) pada kondisi ini adalah sebesar10-12 watt. Tingkat kebisingan dengan menggunakan daya suara sebagai acuan disebut Sound Power Level atau PWL atau Lw.

PWL = Lw (dB) = 10 log10 (W/W0)

Dimana :

Lw = tingkat kebisingan atau (dB)

W = daya suara di tempat yang hendak di ukur tingkat kebisingannya

Wo = energi acuan sebesar 10-12 watt (threshold of hearing)

c. SPL (Sound Pressure Level)

Perhitungan nilai logaritma dari perbandingan antara tekanan suara (sound pressure) di sebuah tempat yang diukur terhadap tekanan suara acuan pada

frekuensi 1000 Hz (threshold of hearing). Threshold of hearing pada kondisi ini adalah sebesar 2x10-5 Pa. Tingkat kebisingan dengan menggunakan tekanan suara sebagai acuan disebut Sound Pressure Level atau SPL atau Lp.

SPL = 10 log (P/Po)2 = 20 log P/P o Dimana :

SPL = tingkat tekanan suara (dB)

Hak Cipta © milik UPN "Veteran" Jatim :

P = tekanan suara (Pa)

Po = tekanan suara ambang dengar acuan (2×10−5Pa)

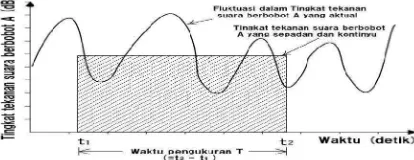

2.1.5 Tingkat Kebisingan Rata-rata (Leq)

Tingkat kebisingan rata-rata (Leq) adalah tingkat kebisingan tetap tunggal dengan beban A, yang menunjukkan energi bunyi yang berfluktuasi dengan energi yang berubah-ubah dalam selang waktu tertentu, yang dinyatakan sebagai jumlah energi rata-rata. Menurut Kiely (1997) tingkat kebisingan rata-rata (Leq) dapat digunakan untuk sumber kebisingan yang berfluktuatif, dengan rumus:

Li nk

nt Log

Leq = 10 1 Σ 10 0.1

Dimana :

Leq = Tingkat kebisingan rata-rata

Nt = lama waktu pengukuran (600 detik) Nk = lama waktu pembacaan (5 detik)

Li = tingkat kebisingan pada sampling terukur

Periode waktu adalah dari waktu t1 sampai waktu t2, sedangkan jumlah tingkat tekanan suara berbobot A adalah n. Tingkat tekanan suara berbobot A yang sepadan dan kontinyu.

2.1.6 Tingkat Kebisingan Konstan Ekuivalen (Lek)

Pernyataan tingkat kebisingan konstan siang malam merupakan model tingkat kebisingan ekivalen yang digunakan untuk menyatakan tingkat energi rata-rata pagi, sore, malam. Menurut Denny Ardiyanto tingkat kebisingan sinambung ekuivalensi dapat digunakan untuk sumber kebisingan yang berfluktuatif, dengan rumus:

Lek = Rata-rata tingkat kebisingan pagi, sore, malam Li = Tingkat kebisingan pada sampling terukur

fi = Fraksi waktu untuk kebisingan tertentu (f1 = f2 = f3 = 8/24 atau 1/3)

2.1.7 Uji Validitas

Pengujian validitas dilakukan dengan internal validity, Dimana kriteria yang dipakai berasal dari dalam alat tes itu sendiri dan masing-masing item dari tiap strategi dikorelasikan dengan nilai total yang diperoleh dari koefisien product moment. Adapun rumus pengujian itu adalah :

(

) (

)

X = Skor tiap-tiap variabel Y = Skor total tiap responden N = Jumlah responden

Hak Cipta © milik UPN "Veteran" Jatim :

2.1.8 Uji Reliabilitas

Uji reliabilitas dilakukan untuk mengetahui apakah instrumen pengambilan data yang digunakan cukup dapat dipercaya karena mampu memberikan hasil yang relatif sama apabila digunakan lagi pada penelitian yang sejenis. Rumus untuk koefisien variansi (dengan α cronbrach) ialah :

r pengukuran, makin reliable alat pengukurnya. Dan semakin tinggi reliabilitas, maka nilai r akan semakin mendekati 1.

2.2 Pengukuran Kebisingan

Telinga manusia sama sekali tidak dapat dijadikan referensi tingkat kebisingan yang terdapat pada sebuah tempat. Untuk mendapatkan hasil pengukuran tingkat kebisingan yang akurat diperlukan alat khusus. Perangkat keras yang populer digunakan untuk menganalisis tingkat kebisingan pada berbagai jenis industri adalah SLM (Sound Level Meter).

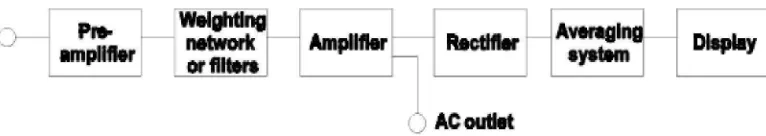

2.2.1 Sound Level Meters

Gambar 2.2 Sound Level Meter Blok Diagram

Sinyal elekrik dari mikrofon akan disalurkan menuju pre amplifier dari Sound Level Meter. Selanjutnya pada bagian weighting network or filters akan

ditentukan range frekuensi bunyi. Amplifier akan disiapkan untuk penguatan sinyal guna keperluan output menuju instrument lainnya, seperti tape recorder. Bagian Rectifier akan memberikan nilai RMS pada sinyal yang masuk. Sinyal RMS akan dirata-rata berdasarkan waktu, yaitu 0.125 detik (“FAST”) atau 1 detik (“SLOW”) dan hasilnya akan ditampilkan secara analog maupun digital pada layar. Kalibrasi perhitungan SLM mengacu pada persamaan sound preassure level. Kualitas dari Sound Level Meter bisa dibagi dalam 4 skala, yaitu 0, 1, 2, 3.

Kualitas 0 merupakan kualitas SLM terbaik. Kualitas 0 biasa digunakan untuk standar laboratorium. Kualitas 1 digunakan pada laboratorium dan lapangan dengan kebutuhan khusus. Kualitas 2 biasa digunakan di lapangan secara umum, sedangkan kualitas 3 digunakan untuk survey level bunyi pada umumnya.

2.3 Pemetaan Kebisingan

Langkah yang dilakukan setelah pengukuran tingkat kebisingan adalah melakukan pemetaan tingkat kebisingan. Pemetaan merupakan upaya untuk memvisualisasikan tingkat kebisingan yang terjadi pada suatu wilayah. Upaya ini

Hak Cipta © milik UPN "Veteran" Jatim :

dilakukan untuk mempermudah interpretasi tingkat kebisingan pada suatu wilayah.

Pada peta kebisingan yang dibuat akan nampak lokasi – lokasi sumber bising di sepanjang wilayah studi. Pada titik – titik yang memiliki tingkat kebisingan atau level bunyi yang sama dapat dihubungkan dengan sebuah garis, sehingga didapatkan kontur kebisingan. Kumpulan garis – garis atau kontur inilah yang dinamakan peta tingkat kebisingan. Pada peta kebisingan akan nampak daerah yang memiliki kebisingan terendah dan kebisingan tertinggi. Hal ini sangat berguna jika akan dilakukan perlindungan pada daerah yang memiliki kebisingan yang tinggi.

Untuk pembuatan peta sebaran kebisingan dapat digunakan program Surfer. Surfer adalah salah satu perangkat lunak yang digunakan untuk pembuatan

kontur dan pemodelan tiga dimensi yang berdasarkan grid. Program Surfer melakukan plotting data tabular XYZ tak beraturan menjadi lembar titik – titik segiempat dan digunakan sebagai dasar pembentuk kontur dan surface tiga dimensi. Garis vertikal dan horizontal akan berpotongan pada sebuah titik, yaitu koordinat lokasi pengambilan sampling. Pada titik tersebut akan dimasukkan nilai Z yang pada kasus kali ini adalah nilai kebisingan pada titik sampling tersebut.

1. Invers Distance: cara yang cepat untuk membuat kontur, namun ada kecendrungan data yang diproses akan terkumpul pada satu titik saja (bull’s eye)

2. Krigging: metode yang fleksibel dan lebih banyak berguna untuk pengolahan data. Krigging dengan variogram linear lebih efektif. Metode ini banyak disarankan untuk memproses data. Untuk data yang jumlahnya banyak, metode krigging ini lebih lambat.

3. Minimum Curvature: metode untuk mengolah permukaan yang lebih halus serta prosesnya cepat.

4. Polynomial Regression: metode yang digunakan untuk memproses data sehingga skala trend dan pola dapat terlihat. Metode ini sangat cepat, namun detail local pada data menjadi hilang pada saat pembuatan grid.

5. Radial Basis Function: metode yang fleksibel seperti metode krigging, menghasilkan interpretasi data secara keseluruhan hasil proses dari metode ini mirip dengan hasil proses krigging.

6. Shepherd’s Method: hampir sama dengan metode Inverse Distance namun tidak menghasilkan pola bull’s eye.

7. Triangulation with Linear Interpolation: metode yang menghasilkan suatu interpolasi pada data yang diolah. Keuntungan menggunakan data ini adalah dengan data yang cukup, dapat mengetahui garis patah yang ditemukan pada data.

Hak Cipta © milik UPN "Veteran" Jatim :

2.4 Pengendalian Kebisingan

Banyak upaya yang dapat ditempuh dalam mengendalikan kebisingan diantaranya pengendalian secara teknis pada sumber suara, pengendalian pada perantara dan pengendalian pada penerima serta pengendalian secara administratif.

2.4.1 Pengendalian Suar a Pada Sumber

Pengontrolan suara pada sumber bising dapat dilakukan dengan berbagai cara untung mengurangi tingkat kebisingan, antara lain (Anizar, 2009) :

• Menutup sumber (mengisolir sumber kebisingan) • Mengubah desain peredam suara pada sumber

• Pemeliharaan dan pelumasan mesin-mesin dengan teratur

Cukup banyak hal yang dapat dilakukan oleh soerang engineering untuk mengurangi tingkat kebisingan pada sumber bising, misalnya (Sihar Tigor Benjamin, 2005) :

1. Perawatan

• Mengganti komponen mesin yang sudah tua atau aus seperti rubber seal, gear, dll

• Pengencangan bagian-bagian mesin yang mulai longgar terutama pada bagian yang dihubungkan denga sambungan baut

3. Mengurangi respon getaran permukaan yang bergetar

• Menambahkan penegar, dalam keadaan tanpa penegar resonansi yang dihasilkan oleh struktur dengan permukaan cukup luas

• Menambah kekakuan material (material stiffnes)

• Menambah massa komponen pendukung permukaan yang bergetar 4. Mengurangi radiasi suara yang dihasilkan oleh permukaan yang bergetar

• Mengurangi ukuran keseluruan bidang getar

• Melubangi permukaan. Tingkat kebisingan akibat benturan benda dapat dikurangi dengan menggunakan pelat-pelat berlubang

• Menyeimbangkan tekanan pada bidang getar 5. Mengurangi suara yang dihasilkan oleh aliran gas

• Penggunaan muffler pada mesin merupakan cara yang efektif untuk mengurangi kebisingan suara mesin akibat tekanan dan aliran gas buang • Mengurangi turbulensi udara

• Menguragi kecepata aliran gas

6. Mengurangi volume dan berat material/benda kerja yang bergerak 7. Mengurangi transmisi suara di udara (air-borne sound)

• Penggunaan material penyerap udara • Pembungkusan mesin

2.4.2 Pengendalan Suar a Pada Penghubung

Dalam hal ini yang mungkin dilakukan adalah mengubah jalur penerus gelombang, cara tersebut diantaranya adalah (Anizar, 2009) :

Hak Cipta © milik UPN "Veteran" Jatim :

• Menambah peredam suara pada jalur yang dilaluinya sehingga lebih banyak suara yang diserap ketika suara merambat ke pendengar.

• Memindahkan sumber jauh dari dari pendengar.

2.4.3 Pengendalian Suar a Pada Penerima

Pengendalian suara pada penerima dapat diatasi dengan cara sebagai berikut (Anizar, 2009) :

• Pengoprasian mesin dalam sebuah ruangan yang dibatasi oleh sekat dinding jendela.

• Pengunaan earplug dan earmuffs pada telinga. Menurut Dr. Suma’mur P.K., M.Sc, (2001) alat ini dapat mengurangi intensitas kebisingan sekitar 20 – 25 dBA. Ketika alat ini dipakai hendaknya ada sosialisasi dan pendidikan pada pekerja agar pekerja memahami bahaya apa yang ditimbulkan dan cara pemakaian yang benar.

• Menetapkan peraturan tentang rotasi pekerjaan (job rotation) merupakan salah satu pengendalian administratif yang direkomendasikan oleh ahli-ahli K3 untuk mengurangi akumulasi dampak kebisingan pada pekerja (Sihar Tigor Benjamin, 2005).

2.4.4 Pengendalian Administr atif

Bentuk-bentuk pengendalian administratif yang dapat dilakukan antara lain (Sihar Tigor Benjamin, 2005) :

• Menetapkan peraturan tentang keharusan bagi pekerja untuk menggunakan PPE saat berada dalam lokasi kerja tertentu.

• Menetapkan peraturan tentang sanksi (tindakan disipliner) bagi pekerja yang melanggar ketetapan-ketetapan perusahaan berkaitan dengan asalah bising.

2.5 Dampak Kebisisngan

Kebisingan dapat menyebabkan berbagai ganguan pada manusia, seperti: pengaruh konsentrasi, aktivitas, kenyamanan, fisiologis, pengaruh psikologis berupa gangguan atau annoying, pengaruh pada komunikasi, dan yang paling serius adalah pengaruh ketulian.

2.5.1 Pengaruh Fisiologis

Pada umumnya kebisingan bernada tinggi sangat mengganggu, terlebih yang putu-putus atau datangnya secara tiba-tiba (mendadak) dan tidak terduga dapat menimbulkan reaksi fisiologis seperti: meningkatnya tekanan darah (± 10 mmHg), peningkatan denyut nadi, basal metabolisme, gangguan tidur, kontriksi pembuluh darah kecil terutama pada kaki dan tangan, dapat menyebabkan pucat dan gangguan sensoris serta gangguan refleks. Reaksi ini terjadi pada pemulaan peajaan terhada bising, yang kemudian akan kembali pada keadaan semula. Apabila terus-terus terpaja bising maka akan terjadi adaptasi sehingga perubahan itu tidak nampak lagi. Kebisingan ini dapat menimbulkan gangguan fisiologis melalui 3 cara (Soeripto M, 2008) :

Hak Cipta © milik UPN "Veteran" Jatim :

1. Internal body sistem

Stimulasi (rangsangan) kebisingan pada serabut syaraf secara tidak langsung mengenai sistem syaraf maka dapat menimbulkan kontriksi pada pembuluh darah, meningkatnya denyut nadi, kelelahan, pusing kepala, gangguan keseimbangan.

2. Ambang pendengaran

Ambang pendengaran adalah suara terendah yang masih bisa didengar. Makin rendah suara yang terlepas berarti makin rendah nilai ambang pendengaran hal ini menunjukan semakin baik pula kondisi telinga.

3. Pola tidur

Terjadinya pergesaran shift membuat pola tidur yang tidak teratur dan dapat menimbulkan kelelahan. Kelelahan ini nantinya dapat mendorong reaksi recooperative value (seorang tidak bisa tidur atau terganggu tidurnya) maka

akan gampang marah/mudah tersinggung, berperilaku emosional, ingin tidur.

2.5.2 Pengaruh Psikologis

Menurut Soeripto M (2008) Kebisingan dapat mempengaruhi stabilitas mental dan reaksi psikologis, menimbulkan rasa khawatir, jengkel dan lain-lain. Yang dimaksud dengan stabilitas mental adalah kemampuan orang untuk berfungsi dan bertindak normal. Kebisingan memang tidak dapat menimbulkan mental illness, namun dapat memperberat problem mental yang sudah ada. Reaksi

Reaksi terhadap annoyance ini yang sering menimbulkan keluhan masyarakat terhadap kebisingan dari pabrik atau lapangan terbang. Umumna kebisingan lingkungan masyarakat di luar pabrik melebihi 50-55 dB pada siang hari atau 45-55 dB akan mengganggu kebanyakan orang.

2.5.3 Gangguan Komunikasi, Konsentrasi, Kenyamanan

Sebagai pegangan resiko potensial kepada pendengaran, terjadi apabila komunikasi pendengaran harus dijalankan degan berteriak. Gangguan komunikasi secara tidak langsung akan mengakibatkan bahaya terhadap keselamatan dan kesehatan tenaga kerja, karena tidak mendengar teriakan atau isyarat tanda bahaya, selain itu dapat menurunkan mutu pekerjaan dan produktivitas kerja (Soeripto M, 2008).

Menurut Anizar (2009) kebisingan mempunyai pengaruh terhadap tenaga kerja mulai gangguan ringan berupa gangguan terhadap konsentrasi kerja yang dapat mengakibatkan menurunnya kuantitas dan kualitas kerja, serta kehilangan semangat kerja. Selain itu gangguan kebisingan juga dapat berpengar terhadap kenyamanan kerja. Akan tetapi gangguan kenyamanan berbeda-deba pada setiap orang. Untuk beberapa orang yang rentan, kebisingan dapat menyebabkan rasa pusing, kantuk, tekanan darah tinggi, tegang dan stres yang diikuti rasa maag.

2.5.4 Ketulian

Diantara sekian banyak gangguan yang ditimbulkan oleh kebisingan maka yang paling serius adalah gangguan terjadinya ketulian. Menurut Soeripto M (2008) ketulian dibedakan menjadi dua :

Hak Cipta © milik UPN "Veteran" Jatim :

a. Ketulian sementara

Akibat pemajaan bising dengan intensitas tinggi, tenaga kerja akan mengalami penurunan daya dengar yang sifatnya sementara. Apaila tenaga kerja diberikan waktu istirahat secara cukup daya dengarnya akan pulih kembali pada ambang dengar semula. Untuk suara yang intensitasnya lebih besar dari 85 dB akan dibutuhkan waktu istirahat antara 3-7 hari. Namun apabila waktu istirahat tidak cukup dan tenaga kerja terpajan kembali kepada bising, dan keadaan ini berlangsung dalam jangka waktu yang lama maka ketulian sementara akan bertambah setiap harinya. Hingga akhirnya akan merusak ujung-ujung syaraf dan mengakibatkan terjadinya ketulian secara menetap (PTS). Besarnya ketulian sementara yang diderita seseorang dapat dilihat dari perubahan nilai ambang pendengarannya, yaitu melalui pemeriksaan audiometri atau ketulian sementara sering diukur dalam bentuk TTS (Themporary Theshold Shift) yang dapat didefinisikan sebagai perubahan ambang pendengaran sebelum dan sesudah pamajaan.

b. Ketulian menetap

Tahap pertama, timbul setelah 10-20 hari terpajan bising, tenaga kerja mengeluh setiap akhir waktu kerja

Tahap kedua, keluhan telinga berbunyi secara intermittent (sekali-sekali), sedang keluhan subjektif lainnya menghilang. Tahap ini dapat berlangsung berbulan-bulan sampai bertahun-tahun.

Tahap ketiga, tenaga kerja sudah merasa terjadi gangguan pendengaran yaitu tidak dapat mendengar detak jam, tidak mendengar percakapan terutama apabila ada suara lain misalnya radio atau televisi.

Tahap keempat, gangguan pendengaran bertambah jelas sehingga sukar berkomunikasi.

Dengan demikian tuli menetap terjadi, apabila ambang dengar menurun dan tidak pernah kembali ke nilai ambang semula meskipun diberi waktu istirahat secara cukup. Waktu terjadinya ketulian yang menetap memang cukup lama, tapi para pekerja tidak tahu kapan itu mulainya dan itu dipengaruhi oleh banyak faktor misalnya: tingginya intensitas kebisingan, lamanya pemajaan (masa kerja), spektrum suara, kepekaan individu, keadaan kesehatan telinga, pengaruh obat-obatan tertentu, dll.

2.6 Penelitian Terdahulu

Dalam hal ini penelitian yang diambil sebagai acuan pemikiran antara lain sebagai berikut :

1. Penelitian Kebisingan oleh Budi Santoso program sarjana Departemen Teknik Pertanian Institut Pertanian Bogor (IPB) “Analisa Kebisingan Pada proses Produksi Gula Pada Stasiun Putaran, Masakan, dan Power House di

Hak Cipta © milik UPN "Veteran" Jatim :

PG Bungamayang Lampung”. Pengolahan data kebisingan menggunakan pola sebaran kebisingan dengan software golden surfer. Untuk mengetahui efek kebisingan secara kualitatif, maka dilakukan pengisian kuesioner oleh para pekerja yang setiap hari bekerja di pabrik. Kuesioner ini digunakan sebagai pembanding antara efek yang ditimbulkan terhadap kesehatan akibat kebisingan secara teoritis dan aktual yang dirasakan oleh pekerja. Melihat kondisi kerja di lapangan maka disarankan kepada perusahaan melakukan pengaturan waktu kerja, sedangkan untuk pekerja pabrik disarankan untuk menggunakan alat pelindung telinga (APT) ketika bekerja pada intensitas kebisingan tinggi.

BAB III

METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian

Pemilihan lokasi penelitian adalah perusahaan es balok PDAU Tirta Rahayu yang terletak di desa Tasik Madu Kec.Watulima Kab. Trenggalek fokus ruang produksi. Dengan alasan lokasi tersebut terdapat beberapa mesin sebagai sumber bising pada kegiatan operasinya. Waktu pengambilan data dilakukan pada tanggal 28 Mei 2012 sampai dengan pengambilan data tercukupi.

3.2 Identifikasi dan Definisi Oper asional Variabel

Variabel adalah konsep yang memiliki variasi nilai. Identifikasi variabel dilakukan untuk menentukan variabel-variabel yang akan diukur dalam penelitian. Adapun variable yang diukur adalah sebagai berikut :

a. Variabel terikat

Variabel terikat yaitu variabel yang nilainya tergantung dari perubahan variabel bebas. Adapun variabel terikat dalam penelitian ini adalah rata-rata tingkat kebisingan di ruang produksi.

b. Variabel bebas

Variabel bebas adalah sebab timbulnya/berubahanya variabel terikat. Adapun varibel bebas dari penelitian ini antara lain :

1. Tingkat kebisingan pada tiap shift 2. Layout ruang produksi

Hak Cipta © milik UPN "Veteran" Jatim :

3.3Populasi dan Teknik Pengambilan Sampel

Populasi adalah totalitas semua nilai yang mungkin, baik hasil menghitung maupun mengukur, kuantitatif ataupun kualitatif, dari pada karakteristik tertentu mengenai sekumpulan objek yang lengkap dan jelas. Dalam penelitian ini populasi yang dikenai penelitian adalah tingkat kebisingan di ruang produksi dan semua pekerja ruang produksi di PDAU Tirta Rahayu.

3.4 Metode Pengumpulan Data

Pengumpulan data dilakukan dengan metode survei kondisi perusahaan, wawancara serta penyebaran kuisioner, dan pengukuran tingkat kebisingan menggunakan alat sound level meter. Data yang dikumpulkan dalam penelitian ini dibagi menjadi 2 (dua) yaitu :

1. Data Primer

Yaitu data yang didapat dari penelitian secara langsung dengan cara melakukan penangkatan ke sumber yang memberikan informasi. Adapun metode yang digunakan adalah :

• Pengukuran tingkat kebisingan di ruang produksi menggunakan sound level meter pada tiap titik yang telah ditentukan

• Wawancara/tanya jawab secara langsung dengan pekerja di ruang produksi 2. Data Sekunder :

Yaitu data yang didapat dengan jalan mengumpulkan dan mempelajari dokumen perusahaan. Adapun data yang dibutuhkan adalah layout tata letak ruang produksi.

3.5 Metode Pengolahan Data

Adapun bentuk-bentuk pengolahan data yang dilakukan dalam penelitian ini antara lain sebagai berikut :

1. Membuat peta kontur kebisingan menggunakan perangkat lunak Windows Surfer pada ruang produksi.

2. Menghitung rata-rata tingkat kebisingan di ruang produksi.

3. Melakukan langkah alternatif pengendalian kebisingan di ruang produksi.

Hak Cipta © milik UPN "Veteran" Jatim :

3.6Langkah-langkah Pemecahan Masalah

Pengumpulan Data 1. Layout ruang produksi 2. Tingkat kebisingan

Studi Pustaka Studi Lapangan

Identifikasi Variabel Mulai

Perumusan Masalah

Penetapan Tujuan

Uji Validitas

A B

Tingkat Kebisingan

Layout Ruang Produksi

Penyusunan Kuisioner

Ya

Tidak

Ya

Tidak

Gambar 3.1 Flowchart penyelasaian masalah

Selesai Kesimpulan dan Saran

Pemetaan Kebisingan

Hasil dan Pembahasan Uji Reliabilitas

Valid?

Reliabel?

B

Buang data tidak valid

Sisa data A

Tabulasi Hasil Kuisioner

Perhitungan Leq Perhitungan Lek

Langkah Pencegahan

Hak Cipta © milik UPN "Veteran" Jatim :

Keterangan flowchart : 1. Mulai

2. Studi lapangan

Pada langkah ini dilakukan survey terhadap kondisi nyata system yang di kaji untuk memperoleh gambaran yang jelas dalam penyusunan permasalahan yang ingin di angkat.

3. Studi pustaka

Pengambilan teori pada literatur yang bersumber dari buku, jurnal penelitian,, internet, dan peneliti sebelumnya.

4. Perumusan masalah

Perumusan masalah disusun berdasarkan latar belakang dari masalah yang ada. Kemudian ditentukan metode yang tepat dalam penyelesaian masalah. 5. Tujuan penelitian

Tujuan diambil berdasarkan rumusan masalah yang diangkat dari judul penelitian tersebut.

6. Identifikasi variabel

Variabel mempunyai peranan dalam peristiwa yang menjadi obyek pengamatan. Variabel yang diambil adalah tingkat kebisingan pada tiap-tiap shift, serta pengaruh kebisingan terhadap pekerja.

7. Pengumpulan data

Data yang diambil adalah data primer dan data sekunder yang ada diperusahaan yang meliputi layout ruang produksi dan data tingkat kebisingan. 8. Lay out ruang produksi

9. Tingkat Kebisingan

Pengambilan data kebisingan pada tiap titik pengukuran di ruang produksi. 10.Penyebaran kuisioner

Penyebarab kuisioner akan menjadi referensi subyektif dari gangguan yang dialami pekerja, meliputi gangguan konsentrasi, kenyamanan, aktivitas, dll. 11.Penentuan Populasi

Populasi yang diambil dalam penelitian ini adalah seluruh pekerja di ruang produksi es balok.

12.Uji validitas

Validitas didefinisikan sejauh mana ketepatan dan kecermatan suatu instrumen pengukur dalam melakukan fungsi ikurnya. Apabila valid dilanjutkan dengan uji reliabilitas.

13.Uji reliabilitas

Uji reliabilitas adalah sejauh mana hasil suatu pengukuran dapat dipercaya. Artinya hasil ukur dapat dipercaya apabila dalam beberapa kali pengukuran terdapat kelompok subjek yang sama diperoleh hasil yang relatif sama

14.Tabulasi Hasil Kuisioner

Pengklasifikasian hasil kuisioner yang disebar kepada pekerja untuk mengetahui tingkat gangguan yang disebabkan oleh kebisingan.

15.Perhitungan Lek

Yaitu perhitungan rata-rata kebisingan pada tiap titik pengukuran selama 3 shift kerja (pagi, sore, malam).

Hak Cipta © milik UPN "Veteran" Jatim :

16.Pemetaan kebisingan

Pengeplotan garis kontur kebisingan di dalam ruang produksi dengan memberi warna pada intensitas bising tertentu.

17.Perhitungan Leq

Yaitu perhitungan rata-rata tingkat kebisingan per hari di ruang produksi. 18.Langkah Penyelesaian

Yaitu upaya-upaya pengendalian kebisingan di ruang produksi sebagai langkah untuk mengurangi tingkat kebisingan.

BAB IV

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

Pengumpulan data dilakukan dengan pengukuran secara langsung menggunakan alat sound level meter. Pengukuran dilakukan dengan pengambilan data tiap titik-titik di ruang produksi. Survei penelitian terhadap tenaga kerja juga dilakukan untuk mengetahui tingkat gangguan yang dialami pekerja. Data tersebut diperoleh berdasarkan hasil kuisioner yang disebar kepada seluruh tenaga kerja di ruang produksi.

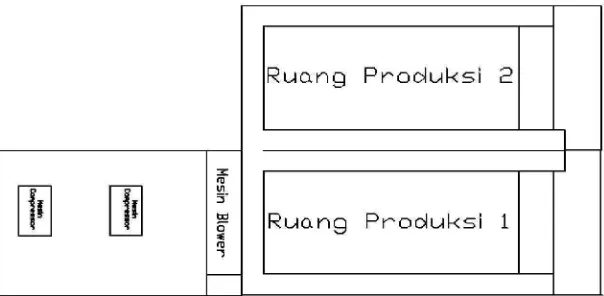

4.1.1 Layout Ruang Produksi

Dalam menggambarkan kontur kebisingan membutuhkan layout tata letak ruang produksi. Layout ruang ruang produksi digunakan untuk menentukan titik pengambilan data kebisingan. Adapun layout ruang produksi dapat dilihat pada Gambar 4.1 di bawah ini.

Gambar 4.1 Layout ruang produksi PDAU Tirta Rahayu

Hak Cipta © milik UPN "Veteran" Jatim :

4.1.2 Tingkat Kebisingan

Pengukuran intensitas kebisingan ruang produksi menggunakan alat sound level meter. Pengukuran menggunakan sound level meter prinsipnya atas

dasar tekanan dan kalibrasinya menyesuaikan dengan sound pressure level. Sumbu X dan sumbu Y merupakan koordinat atau letak pengukuran kebisingan di ruang produksi. Pengukuran data dilakukan selama tiga shift bertujuan untuk menghitung rata-rata tingkat kebisingan siang dan malam. Untuk pengambilan data kebisingan di ruang compressor dapat dilihat pada lampiran B-2.

4.1.2.1 Tingkat Kebisingan Ruang Produksi 1

Dari pengukuran di dapat data intensitas kebisingan ruang produksi 1 dalam tiga shift kerja yang disajikan dalam tabel 4.1 sebagai berikut.

Tabel 4.1 Data Tingkat Kebisingan Ruang Produksi 1

No Sumbu X Sumbu Y Shift Pagi

4.1.2.2 Tingkat Kebisingan Ruang Produksi 2

Dari pengukuran kebisingan ruang produksi 2 di dapat data tingkat kebisigan dalam tiga shift kerja yang disajikan dalam Tabel 4.2 sebagai berikut.

Tabel 4.2 Data Tingkat Kebisingan Ruang Produksi 2

No Sumbu X Sumbu Y Shift Pagi

Hak Cipta © milik UPN "Veteran" Jatim :

No Sumbu X Sumbu Y Shift Pagi

Penyebaran kuisioner bertujuan untuk analisa deskriptif penelitian yang dilakukan. Kuisioner disebar kepada seluruh populasi pekerja di ruang produksi. Kuisioner ini dimaksudkan untuk mengumpulkan data-data, seperti: identitas, unit kerja, lama kerja, umur, serta gangguan baik dari kenyamanan, aktivitas, komunikasi, psikologis, pendengaran, dll. Setelah memperoleh data-data dari hasil kuisioner maka akan diketahui pemahaman tenaga kerja terhadap kebisingan yang ditimbulkan oleh kegiatan industri tersebut.

4.1.3.1 Penentuan Populasi

tersebut (Hasan Mustafa, 2000). Jadi untuk penelitian kali ini penentuan jumlah populasi yang diambil adalah seluruh pekerja di ruang produksi PDAU Tirta Rahayu.

4.1.3.2 Uji Validitas

Dari hasil jawaban yang diberikan oleh pekerja ruang produksi terhadap setiap atribut, langkah selanjutnya kita lakukan uji validitas menggunakan program SPSS 13.0. Hasil uji validitas dapat dilihat pada Tabel 4.3 sebagai berikut:

Tabel 4.3 Uji Validitas

No Atr ibut r tabel r hitung Keter angan

1 Komunikasi 0,339 0,803 Valid

2 Aktivitas 0,339 0,790 Valid

3 Konsentrasi 0,339 0,857 Valid

4 Kenyamanan 0,339 0,901 Valid

5 Fisiologis 0,339 0,732 Valid

6 Psikologis 0,339 0,822 Valid

7 Pendengaran 0,339 0,866 Valid

Untuk jumlah kuisioner yang digunakan adalah 36, sehingga df = 36 – 2 = 34, dan α = 5% dari perhitungan r tabel sebesar 0,339. Jika r hitung lebih besar dari r tabel (0,339) berarti data dinyatakan valid.

4.1.3.3 Uji Reliabilitas

Uji reliabilitas digunakan untuk mengukur keandalan dari hasil kuisioner. Keandalan disini dapat diartikan berapa kalipun suatu atribut dalam kuisioner ini ditanyakan pada pekerja yang berbeda maka hasilnya tidak akan menyimpang

Hak Cipta © milik UPN "Veteran" Jatim :

terlalu jauh dari pekerja sebelumnya. Perhitungan dilakukan dengan menggunakan software SPSS 13.0 dengan ketentuan α hitung leih besar dari r tabel (0,339). Dari output yang dihasilkan bahwa nilai α hitung = 0,947 jadi lebih besar dari r tabel (0,339) jadi data reliabel.

4.1.3.4 Tabulasi Hasil Kuisioner

Untuk mengetahui dampak kebisingan terhadap perkerja di lapangan, yang setiap harinya bekerja pada lingkungan tersebut, sebanyak 36 orang pekerja diminta untuk mengisi kuisioner. Cara pengisian kuisioner ini bentuknya wawancara secara langsung terhadap pekerja. Wawancara secara langsung dimaksudkan untuk memperoleh data yang valid. Untuk data hasil kuisioner disajikan pada Tabel 4.4 di bawah ini.

Tabel 4.4 Tabulasi Hasil Kuisioner Tenaga Kerja

Skala likers

Jumlah Jawaban dari tiap atribut

Komunikasi Aktifitas Konsentrasi kenyamanan Fisiologis Psikologis Pendengaran

Dari hasil kuisioner menunjukkan bahwa sebagian bersar pekerja di ruang produksi 1 mengalami beberapa gangguan. Sebanyak 12 pekerja merasakan gangguan komunikasi, 13 pekerja merasakan gangguan konsentrasi dan pendengaran, 14 pekerja merasakan gangguan kenyamanan, 9 pekerja merasakan adanya gangguan fisiologis, dan 10 pekerja merasakan gangguan psikologis. Berbeda dengan pekerja di ruang produksi 2 sebanyak 3 pekerja merasakan adanya gangguan komunikasi, konsentrasi, kenyamanan, pendengaran.

4.2 Pengolahan Data

Setelah melakukan pengukuran kebisingan di ruang produksi langkah selanjutnya yaitu menghitung rata-rata tingkat kebisingan ekuivalen (Lek) selama 3 shift yaitu pagi, sore, dan malam. Data tingkat kebisingan ekuivalen (Lek) nantinya digunakan untuk pembuatan peta kontur kebisingan menggunakan software Surfer.

4.2.1 Perhitungan Lek

Perhitungan rata-rata tingkat kebisingan konstan ekuivalen (Lek) pagi, sore, malam sangat berpengaruh terhadap paparan waktu yang diterima karyawan. Perhitungan tingkat kebisingan ekuivalen (Lek) pagi, sore, malam di ruang produksi 1 dan 2 dihitung dengan persamaan sebagai berikut.

)

= 10 log (1569924421,32) + (1509658599,68) + (1461768992,58)

Hak Cipta © milik UPN "Veteran" Jatim :

= 10 x log 4541352013,59

= 96,57 dB

Dari perhitungan di atas didapat tingkat kebisingan ekuivalen (Lek) pagi, sore, malam sebesar 96,57 dB pada titik pengukuran pertama. Perhitungan di titik kedua dan seterusnya di ruang produksi 1 dan 2 dapat dilihat pada lampiran C-1 dan C-2. Untuk perhitungan rata-rata ekuivalen (Lek) di ruang compressor disajikan pada lampiran C-3. Untuk mempermudah pembacaan Lek di ruang produksi 1 dan 2 dapat kita lihat pada Tabel 4.5 dan Tabel 4.6 sebagai berikut :

Tabel 4.5 Rata-rata Tingkat Kebisingan Ekuivalensi (Lek) Ruang Produksi1

No Shift Pagi

Tabel 4.6 Rata-rata Tingkat Kebisingan Ekuivalensi (Lek) Ruang Produksi 2

No Shift Pagi

Hak Cipta © milik UPN "Veteran" Jatim :

4.2.2 Pemetaan Kebisingan

Data tingkat kebisingan rata-rata ekivalen pagi, siang, malam dibuat model pemetaan dengan menggunakan software surfer untuk memperjelas gambaran kebisingan pada lokasi pengambilan sampel. Peta hasil pengolahan software surfer nantinya akan di tempelkan pada layout tata letak ruang produksi.

Cara pembuatan peta kontur kebisingan menggunakan software surfer adalah sebagai berikut :

1. Gambar layout ruang produksi menggunakan software autocad lalu simpan file dengan format .jpeg

2. Input data kebisingan ekuivalen (Lek) pagi, sore, malam ke dalam ms. Exel. 3. Buka jendela Windows Surfer

4. Input layout ruang produksi dengan cara pilih map, click new pilih base map. Memilih layout dengan format .jpeg yang telah tersimpan lalu click open. 5. Membuat grid file dengan pilih grid pada toolbar lalu clik data, pilih file ms.

Exel yang akan di grid lalu click open maka terjadi proses grid dan terbentuk file (*GRD). Menutup grid report yang tampil.

6. Membuat kontur dengan pilih map, click new lalu pilih contour map, memilih grid file (*GRD) yang telah tersimpan lalu click open. Untuk pengaturan peta

kontur dengan click contour, tentukan nilai garis lintang dan garis bujur sehingga peta dapat diplotkan dengan layout ruang produksi.

Gambar 4.2 Peta Kontur Kebisingan RuangProduksi

4.2.3 Perhitungan Leq

Sumber kebisingan yang timbul di ruang compressor termasuk kebisingan continou. Perhitungan Leq digunakan untuk mencari satu sampel kebisingan yang mewakili rata-rata tingkat kebisingan per hari.

4.2.3.1Perhitungan Leq Ruang Produksi 1

Dari pengukuran kebisingan yang telah dilakukan bisa kita ketahui rata-rata tingkat kebisingan per hari pada ruang produksi 1. Untuk model matematis perhitungan dapat dilihat dengan persamaan berikut.

Li nk nt Log

Leq =10 1 Σ 100.1

= 10 log 1/600 [(5x100,1x96,73) + (5x100,1x97,44) + ...+ (5x100,1x85,73)]

= 10 log 1/600 (23548866319,85) + (27731285647,90) +... + (1721749653,82)

Hak Cipta © milik UPN "Veteran" Jatim :

= 10 log 1307037140,35 = 91,16 dB

Dari perhitungan Leq didapat tingkat kebisingan rata-rata perhari ruang produksi sebesar 91,16 dB. Jadi ruang produksi tersebut secara umum tingkat kebisingan melebihi 85 dB sehingga lokasi tersebut dikategorikan sebagai daerah dengan tekanan bising yang tinggi, tidak memenuhi standar keamanan operasi untuk tenaga manusia yang bekerja selama maksimum 8 jam sehari.

4.2.3.2Perhitungan Leq Ruang Produksi 2

Dari data kebisingan di ruang produksi 2 bisa kita kengetahui tingkat kebisingan rata-rata per hari dengan rumus perhitungan sebagai berikut :

Li

= 10 log 1/600 (1625436486,93) + (219770807,72) +... + (9682109,82) = 10 log 55430352,17

= 74,70 dB

4.2.4 Langkah Pencegahan

Dalam upaya mengurangi tingkat kebisingan di ruang produksi ada beberapa metode pengendalian kebisingan yang bisa dilakukan, antara lain : 1. Pengendalian terhadap sumber bising

Pengendalian terhadap sumber bising dapat dilakukan denga cara membungkus mesin. Pembungkusan mesin dimaksudkan agar kebisingan tidak menyebar ke lingkungan sekitar.

2. Pengendalian melalui medium perambatan

Dalam hal ini pengendalian yang dapat dilakukan yaitu memutus arah dan laju gelombang kebisingan. Adapun upaya yang bisa dilakukan yaitu dengan cara pemasangan tembok pembatas, dan pemasangan peredam ruangan. Dengan adanya peredam ruangan maka laju kebisingan dapat diserap sehingga dapat mengurangi intensitas kebisigan di ruang tersebut.

3. Pengendalian terhadap pekerja

Salah satu pengendalian terhadap pekerja yaitu dengan menggunakan alat pelindung telinga seperti aerplug/aermuff. Penggunaan alat pelindung telinga dapat mengurangi intensitas kebisingan sebesar 5-10 dB.

4. Pengendalian secara administratif

Dalam upaya melakukan pengendalian secara administraif cara yang bisa ditempuh yaitu dengan menetapkan peraturan tentang rotasi kerja (job rotation). Dengan adanya rotasi kerja maka pemajaan terhadap kebisingan bisa

dikendalikan sesuai dengan rekomendasi Keputusan Menteri Tenaga Kerja Nomer : KEP-51/MEN/1999

Hak Cipta © milik UPN "Veteran" Jatim :

4.3 Hasil dan Pembahasan

Mesin-mesin yang dipergunakan untuk operasional pabrik mempunyai jenis dan spesifikasi tertentu yang sangat menentukan tingkat kebisingan yang dihasilkan. Pengukuran dan pemetaan yang dilakukan di ruang produksi bertujuan untuk menganalisa pola serta sebaran kebisingan. Garis kontur kebisingan menghubungkan titik lokasi yang memiliki tingkat kebisingan sama. Zona-zona garis kontur dibedakan atas empat warna :

: Intensitas bising 60,00 - 72,00 dB : Intensitas bising 72,01 - 84,00 dB : Intensitas bising 84,01 - 92,00 dB : Intensitas bising 92,01 - 100 dB

Dari Gambar 4.2 menunjukan bahwa sumber kebisingan berasal dari mesin compressor dan mesin blower. Sebaran kebisingan dari mesin compressor dan mesin blower kearah selatan sampai ± 3 meter dari sumber bising, sebaran kearah utara sejauh ± 1,5 meter, ke arah barat sejauh ±1 meter ke arah timur ±15 meter. Jadi sebaran bising yang timbul paling jauh berjarak ±15 meter ke arah timur yaitu pada ruang produksi.

Dari beberapa metode pengendalian kebisingan, maka dapat kita evaluasi langkah pencegahan kebisingan di ruang produksi sebagai berikut :

1. Pengendalian terhadap sumber bising 2. Pengendalian melalui medium perambatan 3. Pengendalian terhadap pekerja

4. Pengendalian secara administratif

Hak Cipta © milik UPN "Veteran" Jatim :

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari analisa terhadap hasil pengolahan data yang telah dilakukan maka penulis dapat menarik kesimpulan sebagai berikut :

1. Tingkat kebisingan rata-rata ruang produksi 1 sebesar 91,16 dB jadi secara umum ruang tersebut dikategorikan sebagai daerah dengan tekanan bising yang tinggi, tidak memenuhi standar keamanan operasi untuk tenaga manusia yang bekerja selama maksimum 8 jam sehari. Sedangkan rata-rata tingkat kebisingan di ruang produksi 2 sebesar 74,70 dB jadi ruang tersebut sudah memenuhi standar keamanan untuk tenaga manusia bekerja selama 8 jam sehari.

2. Bentuk pengendalian kebisingan yang bisa dilakukan untuk ruang produksi 1 yaitu dengan cara pengendalian terhadap sumber bising, pengendalian melalui medium perambatan. pengendalian terhadap pekerja, dan pengendalian secara administratif.

5.2 Sar an

Bagian akhir dari peneliltian ini penulis ingin menyampaikan beberapa saran berkenaan dengan penulisan tugas akhir ini, antara lain :

1. Hendaknya dibuatkan sekat pembatas diantara ruang compressor dan ruang produksi untuk mencegah timbulnya sebaran kebisingan ke ruang produksi. 2. Untuk menghambat laju kebisingan hendaknya dipasang peredam pada ruang

3. Hasil pengukuran kebisingan pabrik perlu dievaluasi setiap tahun untuk melihat perkembangan dan perubahan yang terjadi.

4. Pemetaan yang ditandai dengan pewarnaan (kuning, orange, merah) agar dijadikan sebagai standart perbaikan rambu kebisingan di area produksi.

Hak Cipta © milik UPN "Veteran" Jatim :

DAFTAR PUSTAKA

Anizar, 2009, “Teknik Keselamatan dan Kesehatan Kerja di Industri”, Edisi Pertama, Graha Ilmu, Yogyakarta.

Direktur Pengawasan Norma Kesehatan dan Keselamatan Kerja, 2011 “Himpunan Undang-undang Keehatan dan Keselamatan Kerja”, Jakarta

Environmental Pollution Control Center, Osaka Prefecture Japan, 2004

Golden Software, inc. 2011, Golden, Colorado, USA,

Jokosarwono, 2008, Tingkat Tekanan Suara Sound Pressure Level

Mustafa Hasan, Teknik Sampling, 2000

M. Soeripto, 2008, “Hiegine Industri”, Balai Penerbit FKUI, Jakarta.

P.K. Suma’mur, 2001, “Higene Perusahaan dan Kesehatan Kerja”, PT. Toko Gunung Agung, Jakarta.