DI PT.WANGTA AGUNG SURABAYA

SKRIPSI

Oleh :

ANGGARA PRASANDYA BARADITA

0732010173

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

JAWA TIMUR

Segala puji syukur Alhamdulillah kehadirat Allah SWT atas segala rahmat dan karunia-Nya sehingga saya dapat menyelesaikan penyusunan Tugas Akhir ini.

Tugas Akhir ini disusun untuk memenuhi persyaratan kelulusan Program Sarjana Strata-1 (S-1) di Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur dengan judul :

“ANALISIS KUALITAS PRODUK SEPATU BOOT DENGAN METODE

SIX SIGMA DI PT.WANGTA AGUNG SURABAYA “.

Penyelesaian penyusunan Tugas Akhir ini tentunya tidak terlepas dari peran serta berbagai pihak yang telah memberikan bimbingan dan bantuan baik secara langsung maupun tidak langsung. Oleh karena itu tidak berlebihan bila pada kesempatan kali ini penulis mengucapkan terima kasih kepada :

1. Sang pencipta alam semesta Allah S.W.T

2. Prof. DR. Ir. Teguh Sudarto, MP. Selaku Rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

3. Ir. Sutiono, MT. Selaku Dekan Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Dr. Ir.Minto Waluyo,MM. Selaku Ketua Jurusan Teknik Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

5. Ir. Budi Santoso, MMT Selaku Dosen Pembimbing I Skripsi.

yang sudah membantu pelaksanaan penelitian untuk Tugas Akhir ini.

8. Kedua Orang Tuaku dan Kakak,Adik dan My Lovely Girl (Devy Ayu Nova Angelia) yang tak pernah lelah mendoakan agar pengerjaan Tugas Akhir ini dapat berjalan dengan lancar dan sukses demi keberhasilanku dimasa yang akan datang.

9. Semua pihak (Teman-Teman/Saudara) Farihul Ibad,Dedik Hariadi ,Azmil A’la,Taufik Fahmi,Nila Frensiana semua teman2 Paralel D, Ika, Djuangga (Gopok), Septian (Mbambot), Teguh (Menje), Nuansa (Unyil) dan seluruh teman seperjuangan Teknik Industri angkatan 2007 Paralel A,B,C,D yang tidak bisa saya sebutkan satu-persatu yang telah membantu secara moril dan materiil selama pelaksanaan penelitian dan penyelesaian penulisan Tugas Akhir ini.

Penulis menyadari sepenuhnya bahwa penyusunan Tugas Akhir ini terdapat kekurangan, maka dengan segala kerendahan hati penulis mengharapkan saran dan kritik yang bersifat membangun.

Akhir kata semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak yang membaca. Terima Kasih.

Hormat saya,

KATA PENGANTAR ……….…. i

DAFTAR ISI ……….…. ii

DAFTAR TABEL ………. iii

DAFTAR GAMBAR ………. iv

ABSTRAKSI ……….…. v

BAB I : PENDAHULUAN

1.1 Latar Belakang ………. 1.2 Rumusan Masalah ……… 1.3 Batasan Masalah ……….. 1.4 Asumsi ...……….. 1.5 Tujuan Penelitian ………. 1.6 Manfaat Penelitian ……….. 1.7 Sistematika Penulisan ………..

BAB II : TINJAUAN PUSTAKA

2.7 Penentuan Kapabilitas Proses ……….…...…. 2.8 FMEA (Failure Mode and Effect Analyze) ……...….. 2.8.1 Severity ... 2.8.2 Occurrence ... 2.8.3 Detection ... 2.9 Brainstorming …...……….. 2.10 Penelitian Pendahulu ...………...

BAB III : METODE PENELITIAN

3.1 Lokasi Dan Waktu Penelitian ………... 3.2 Identifikasi dan Definisi Variabel ……….……... 3.2.1 Identifikasi Variabel ... 3.2.2 Definisi Variabel ... 3.3 Metode PengumpulanData ... 3.4 Metode Pengolahan Data ... 3.5 Flowchart Pemecahan Masalah …...………..

BAB IV : HASIL DAN PEMBAHASAN

4.1 Menetapkan karakteristik kualitas (CTQ) kunci ... 4.2 Pengumpulan data ... 4.2.1 Menentukan defect terbesar ... 4.2.2 Menentukan Karakteristik Kualitas (CTQ) ... a.Prosentase defect sepatu boot jenis cacat TTS ... 4.3.1 Analisis kapabilitas proses ...

4.4.1 Menghitung nilai FMEA ... 4.4.2 Membuat tabel FMEA ... 4.4.3 Usulan Prioritas tindakan Perbaikan ... 4.5 Control ...

BAB V : KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 5.2 Saran ...

DAFTAR PUSTAKA

LAMPIRAN

79 80 85 86

87 88

Tabel Judul Hal

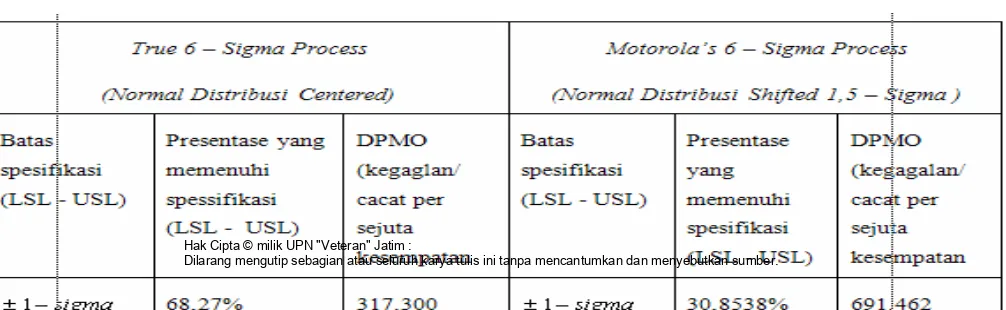

Tabel 2.1 : Pencapaian tingkat Six Sigma ... 15

Tabel 2.2 : Perbedaan True Six Sigma dengan Motorolla Six Sigma ... 20

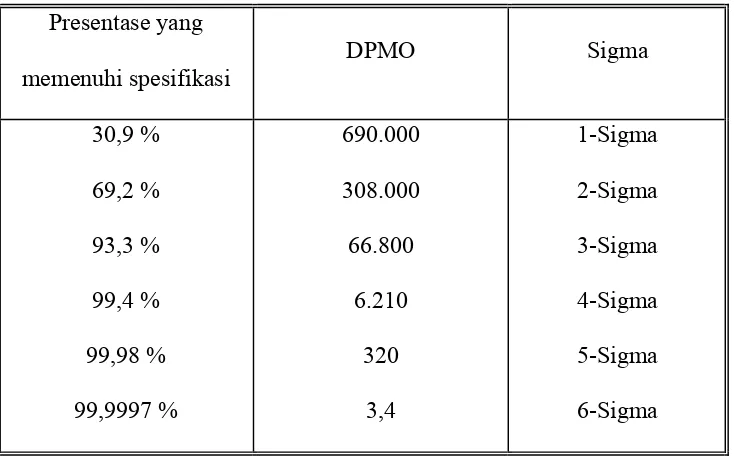

Tabel 2.3 : Tabel Konversi Sigma Motorolla ... 29

Tabel 2.4 : Skala Penilaian Severity ... 36

Tabel 2.5 : Skala Penilaian Occurrence ... 37

Tabel 2.6 : Skala Penilaian Detection ... 38

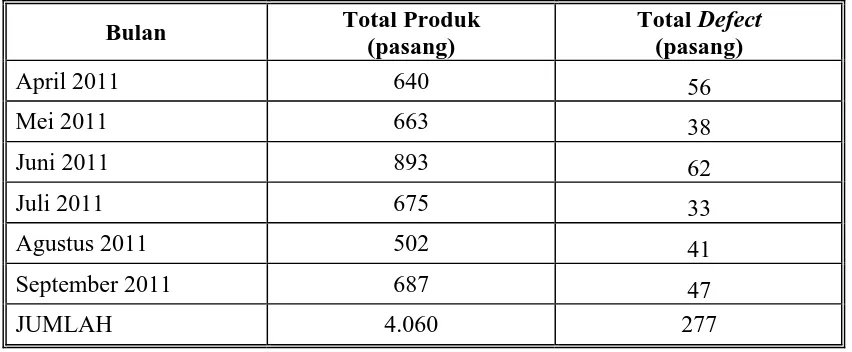

Tabel 4.1 : Jumlah produk dan defect pada sepatu boot ... 53

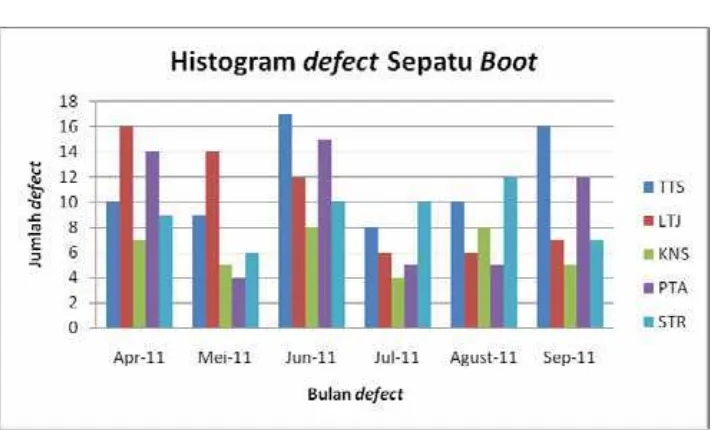

Tabel 4.2 : Data defect jenis CTQ pada sepatu boot ... 54

Tabel 4.3 : Prosentase defect pada sepatu boot ... 55

Tabel 4.4 : Prosentase jenis defect pada sepatu boot ... 56

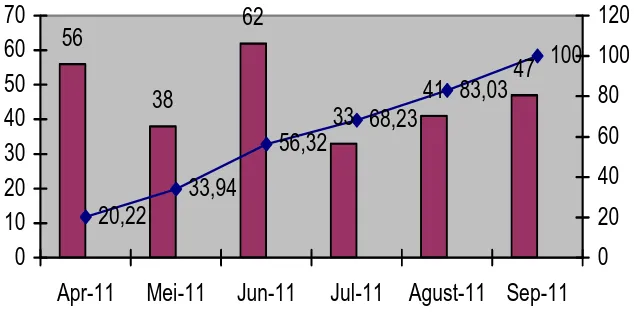

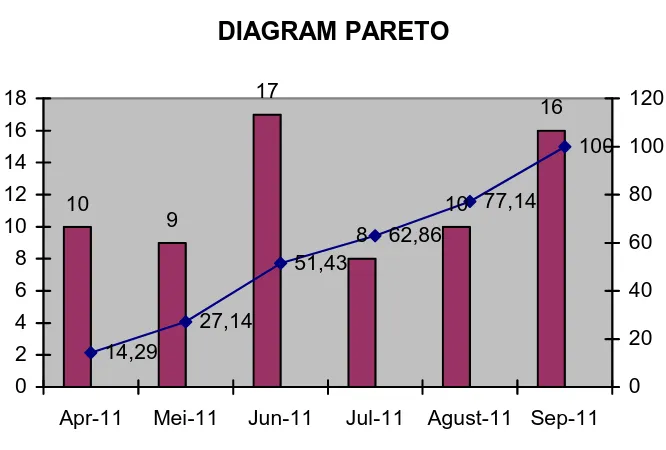

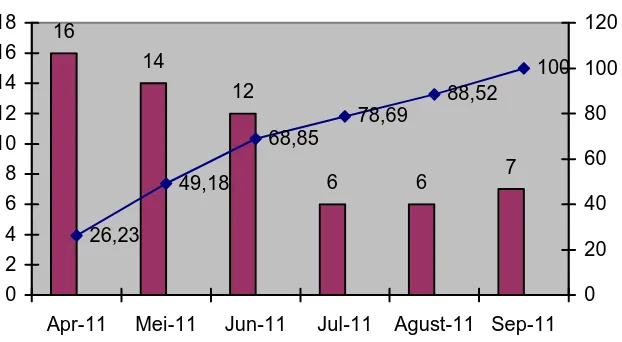

Tabel 4.5 : Jumlah dan prosentase defect bulan April-September 2011 ... 57

Tabel 4.6 : Data prosentase defect sepatu boot jeis cacat TTS ... 58

Tabel 4.7 : Prosentase defect sepatu boot jenis cacat LTJ ... 59

Tabel 4.8 : Prosentase defect sepatu boot jenis cacat KNS ... 60

Tabel 4.9 : Prosentase defect sepatu boot jenis cacat PTA ... 61

Tabel4.10: Prosentase defect sepatu boot jenis cacat STR ... 62

Tabel4.11: DPMO dan sigma pada sepatu boot ... 64

Tabel4.12: DPMO dan sigma pada sepatu boot ... 65

iii

Tabel4.16: DPMO dan sigma pada sepatu boot ... 70

Tabel4.17: DPMO dan sigma pada sepatu boot ... 71

Tabel4.18: Rekapan nilai kapabilitas proses produksi sepatu boot ... 72

Tabel4.19: Failure Mode and Effect Analisis (FMEA) ... 82

Gambar Judul Hal

Gambar 2.1 : Contoh Gambar Pareto ... 10

Gambar 2.2 : Histogram ... 11

Gambar 2.3 : Contoh Fish Bone chart ... 13

Gambar 2.4 : Konsep Six Sigma Motorolla dengan Distribusi Normal bergeser 1,5-Sigma ... 19

Gambar 2.5 : Proses DMAIC ... 21

Gambar 3.1 : Flowchart ... 46

Gambar 4.1 : Jumlah jenis defect sepatu boot ... 54

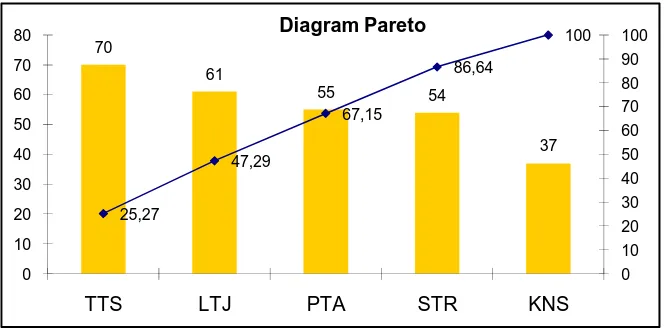

Gambar 4.2 : Diagram Pareto (defect) pada sepatu boot ... 56

Gambar 4.3 : Diagram Pareto ( jenis defect) pada sepatu boot ... 57

Gambar 4.4 : Diagram Pareto (defect) sepatu boot jenis TTS ... 58

Gambar 4.5 : Diagram Pareto (defect) sepatu boot jenis LTJ ... 59

Gambar 4.6 : Diagram Pareto (defect) sepatu boot jenis KNS ... 60

Gambar 4.7 : Diagram Pareto (defect) sepatu boot jenis PTA ... 61

Gambar 4.8 : Diagram Pareto (defect) sepatu boot jenis STR ... 62

Gambar 4.9 : Diagram Sebab Akibat kecacatan Sol sepatu tidak rata(STR).. 73

Gambar 4.10 : Diagram Sebab Akibat kecacatan Tepi bagian atas sepatu tidak Sama (TTS) ... 74

Gambar 4.11 : Diagram Sebab Akibat kecacatan Logo tidak jelas (LTJ) ... 75

Gambar 4.12 : Diagram Sebab Akibat kecacatan Kain nylon sobek/lubang (KNS) ... 77

Is a series of overall quality and distinctive characteristics of a product or service as a whole or in satisfying the needs of consumers. Consumers as users become more critical in choosing a product or wear or use products and therefore this situation resulted in increasingly important role of quality.

problems in this PT.Wangta Agung is still the product defect boots. Due to relatively high levels of these defects greatly affect the quality of boots is therefore necessary to control quality control integrated with Six Sigma DMAIC aimed at a partial solution to overcome the problems of enterprises today.

Purpose of this study was to identify factors that have a significant influence on the quality of boots so that later in an optimal number of defects that occur can be suppressed with a minimum (zero defect). Separately controlling boots used six sigma method by analyzing the boots produced so that later obtained baseline level of performance that describes the level of output and value DPMO sigma quality level (SQL) for six months.

Case studies show that high levels of the DPMO boots are there in April 2011 at DPMO = 17 500 with a value of 3.608 means that the quality SQL boots this month is still a long way to achieve zero defect because it has a disability percentage of 1.75%. Whereas for the smallest level DPMO occurred in July 2011 with DPMO = 9770 and SQL value = 3.835. Boots products during the month of April 2011 - September 2011 has DPMO rate of 13 640 with the SQL value of 3.707. Of calculating the value of the FMEA table, then get priority in the improvement is on the human factor with RPN = 180 with the proposed improvements to provide training to operators and directed the operators to be more disciplined and rigorous in carrying out the production process.

Keyword : Defect, Six Sigma DMAIC, Baseline, DPMO, Sigma Quality Level (SQL),

FMEA

Kualitas merupakan rangkaian keseluruhan karakterstik dan keistimewaan dari suatu produk atau jasa dalam memuaskan sebagian atau

keseluruhan kebutuhan dari konsumen. Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai produk oleh karena itu keadaan ini mengakibatkan peranan kualitas semakin penting.

Permasalahan di PT. Wangta Agung ini adalah masih terjadinya defect produk Sepatu boot. Akibat relatif tingginya tingkat defect ini sangat mempengaruhi kualitas Sepatu boot oleh karena itu perlu adanya pengendalian kontrol kualitas yang diintegrasikan dengan Six Sigma DMAIC yang bertujuan sebagai solusi untuk mengatasi permasalahan perusahaan saat ini.

Tujuan dari penelitian ini adalah untuk mengidentifikasi faktor-faktor yang mempunyai pengaruh signifikan terhadap kualitas Sepatu boot sehingga nantinya secara optimal jumlah defect yang terjadi dapat ditekan dengan seminimal mungkin (zero defect). Untuk pengendalian kualitas Sepatu boot digunakan metode Six Sigma dengan cara menganalisa dari Sepatu boot yang dihasilkan sehingga nantinya didapatkan baseline kinerja tingkat output yang menggambarkan tingkat DPMO serta Nilai Sigma Quality Level (SQL) selama enam bulan.

Hasil penelitian menunjukkan bahwa tingginya tingkat DPMO pada sepatu boot adalah terdapat pada bulan April 2011 sebesar DPMO = 17.500 dengan nilai SQL sebesar 3,608 berarti kualitas produk sepatu boot pada bulan ini masih jauh untuk mencapai zero defect karena memiliki persentase kecacatan sebesar 1,75%., sedangkan untuk tingkat DPMO yang terkecil terjadi pada bulan Juli 2011 dengan DPMO = 9.770 dan nilai SQL = 3,835. Produk Sepatu boot selama bulan April 2011 – September 2011 memiliki tingkat DPMO sebesar 13.640 dengan nilai SQL sebesar 3,707. Dari penghitungan nilai pada tabel FMEA, maka didapatkan prioritas utama dalam perbaikan adalah pada faktor manusia dengan RPN = 180 dengan memberikan usulan perbaikan Memberikan training kepada operator dan pengarahan kepada operator agar lebih disiplin dan teliti dalam menjalankan proses produksi.

BAB I

PENDAHULUAN

1.1Latar Belakang

Kualitas merupakan keseluruhan karakteristik dan keistimewaan dari suatu produk atau jasa yang dihasilkan dari kemampuan produk atau jasa untuk memuaskan sebagian atau secara keseluruhan kebutuhan dari konsumen. Konsumen sebagai pemakai produk semakin kritis dalam memilih atau memakai produk, keadaan ini mengakibatkan peranan kualitas semakin penting. Berbagai macam metode dikembangkan untuk mewujudkan suatu kondisi yang ideal dalam sebuah proses produksi, yaitu zero defect atau tanpa cacat.

PT.Wangta Agung adalah perusahaan manufaktur yang memproduksi jenis Sepatu Boot didalam produksinya dengan jumlah karyawan ± 300 orang,PT. Wangta Agung sering mengalami masalah didalam hasil produksi pembuatan sepatu boot. Sepatu Boot yang dihasilkan sering mengalami kecacatan seperti Penomeran sepatu tidak ada, logo produk kurang jelas, dan lain sehingga sepatu boot yang cacat akan di proses ulang kembali (re-cyle) kembali dengan prosentase kecacatan secara keseluruhan sebesar 6,82%. Hal ini merugikan perusahaan karena akan memakan waktu produksi dan menimbulkan biaya tambahan yang semestinya tidak terjadi sehingga dilakukan analisa tingkat kualitas produk sepatu

boot sebagai upaya untuk mengurangi tingkat kecacatan (defect) Sepatu Boot.

Karakteristik dari perusahaan ini dalam hal jumlah produk yang diproduksi secara

Dengan menggunakan metode six sigma melalui pendekatan DMAIC akan mengetahui faktor-faktor apa saja yang mempengaruhi kualitas yang menjadi akar penyebab masalah dari proses produksi sepatu boot sehingga dapat menentukan tindakan perbaikan yang tepat untuk memperbaiki kualitas produksi sepatu tersebut serta meminimalkan jumlah defect yang terjadi pada proses produksi sehingga akan menghemat biaya, waktu dan tenaga dan menjadikan kepuasan tersendiri bagi pelanggan. Oleh karena itu, penelitian ini dapat dilakukan PT. Wangta Agung karena adanya masalah diatas.

Pada penelitian ini ada dua peneliti pandahulu yang telah menggunakan Six Sigma adalah Farihul Ibad pada tahun 2010 dengan judul penelitian “Analisis kualitas Aluminium Fluorida (AlF3 ) dengan metode Six Sigma di PT.Petrokimia Gresik Tbk” dan Moses L.Singgih dan Renanda pada tahun 2008 dengan judul penelitian “ Peningkatan kualitas produk kertas dengan menggunakan pendekatan Six Sigma di pabrik kertas Y “

1.2Rumusan Masalah

Berdasarkan latar belakang diatas, maka permasalahan yang akan dibahas dalam penelitian ini dapat dirumuskan sebagai berikut : “Berapa tingkat kualitas

Sepatu Boot dengan menggunakan metode six sigma di PT.WANGTA AGUNG

Surabaya?”.

1.3 Batasan Masalah

Adapun Batasan masalah dalam penelitian ini adalah : 1. Penelitian hanya dilakukan pada produk sepatu boot

3. Pendekatan Six sigma yang digunakan adalah DMAIC

4. Tahap Control dilakukan oleh perusahaan sedangkan tahap Improve hanya sebatas usulan pada pihak perusahaan.

1.4 Asumsi

Asumsi-asumsi dalam penelitian ini adalah sebagai berikut :

1. Data yang digunakan dalam penelitian ini sudah mewakili data hasil kecacatan per bulan.

2. Produksi berjalan normal selama penelitian berlangsung.

1.5 Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian tugas akhir ini adalah sebagai berikut :

1. Mengetahui faktor–faktor penyebab terjadinya defect pada pembuatan produk Sepatu Boot.

2. Menganalisis kualitas produk berdasarkan Metode Six Sigma.

3. Memberikan rencana usulan perbaikan dengan menggunakan FMEA (Failure

Mode and Effect Analyze).

1.5 Manfaat Penelitian

Adapun manfaat yang hendak dicapai dalam penelitian ini adalah sebagai berikut :

Dapat mngetahui kinerja proses produksi dari segi level sigma dan dapat mengetahui prioritas tindakan dan tindakan yang harus dilakukan.

2. Bagi Peneliti :

Dapat memenuhi persyaratan kelulusan program pendidikan S1 di UPN ‘Veteran’ Jatim dan menambah pengetahuan mengenai analisis kualitas produk Sepatu Boot dengan pendekatan DMAIC

3. Manfaat bagi Universitas

Diharapkan dapat bermanfaat bagi mahasiswa yang mengadakan penelitian dengan permasalahan yang serupa dan untuk penelitian lebih lanjut dimasa yang akan datang.

1.7 Sistematika Penulisan

Sistematika penulisan yang digunakan dalam pelaksanaan penelitian ini adalah:

BAB I PENDAHULUAN

Bab ini berisi tentang latar belakang masalah, perumusan masalah, tujuan penelitian, manfaat, asumsi, dan sistematika penulisan.

BAB II TINJAUAN PUSTAKA

menganalisa data-data yang diperoleh secara langsung maupun tidak langsung yaitu teori tentang DMAIC.

BAB III METODE PENELITIAN

Bab ini berisi tentang langkah-langkah dalam melakukan penelitian, mulai dari lokasi pencarian data, metode pengambilan data, identifikasi variabel, dan metode pengolahan data, yang dilakukan untuk mencapai tujuan dari penelitian selama pelaksanaan penelitian.

BAB IV HASIL DAN PEMBAHASAN

Bab ini berisi tentang data-data yang telah terkumpul, kemudian diolah dengan menggunakan metode yang digunakan untuk menyelesaikan masalah yang ada.

BAB V KESIMPULAN DAN SARAN

Bab ini merupakan penutup tulisan yang berisi kesimpulan dan saran mengenai analisa yang telah dilakukan sehingga dapat memberikan suatu rekomendasi sebagai masukan ataupun perbaikan bagi pihak perusahaan.

DAFTAR PUSTAKA

TINJAUAN PUSTAKA

2.1 Definisi Kualitas

Kualitas dalam konteks peningkatan proses adalah bagaimana baiknya kulitas

suatu produk (barang dan/atau jasa) itu memenuhi spesifikasi dan toleransi yang

ditetapkan oleh desain dan pengembangan dari suatu perusahaan. Spesifikasi dan

toleransi yang ditetapkan oleh bagian desain dan pengembangan produk yang

disebut sebagai kualitas desain (Quality of design) harus berorientasi kepada

kebutuhan dan ekspektasi pelanggan (Gaspersz,V 2001).

Menentukan kualitas produk harus dibedakan antara produk manufaktur atau

barang (goods) dengan produk layanan (service) karena keduanya memiliki

banyak perbedaan. Menyediakan produk layanan (jasa) berbeda dengan

menghasilkan produk manufaktur dalam beberapa cara. Perbedaan tersebut

mempunyai implikasi penting dalam manajemen kualitas. Perbedaan antara

produk manufaktur dengan produk layanan adalah : (Purnama,2006)

1. Kebutuhan konsumen dan standart kinerja sering kali sulit diidentifikasi

dan diukur, sebab masing-masing konsumen mendefinisikan kualitas

sesuai keinginan mereka dan berbeda satu sama lain.

2. Produksi layanan memerlukan tingkatan “customization atau individual

sasarannya adalah keseragaman. Sedangkan dalam jasa harus

menyesuaikan layanan mereka dengan konsumen individual.

3. Output sistem layanan tidak berwujud, sedangkan dalam manufaktur

berwujud. Kualitas produk manufaktur dapat diukur berdasar spesifikasi

desain, sedangkan kualitas layanan pengukurannya subyektif menurut

pandangan consume, dikaitkan dengan harapan dan pengalaman mereka.

Produk manufaktur jika rusak bias ditukar dan diganti, sementara produk

layanan harus diikuti permohonan maaf dan reparasi.

4. Produk layanan diproduksi dan dikonsumsi secara bersama-sama,

sedangkan produk manufaktur diproduksi sebelum dikonsumsi. Produk

layanan tidak bisa disimpan atau diperiksa sebelum disampaikan ke

konsumen.

5. Konsumen seringkali terlibat dalam proses layanan dan hadir ketika layana

dibentuk, sedangkan produk manufaktur dibentuk diluar keterlibatan

langsung dari konsumen.

6. Layanan secara umum padat tenaga kerja, sedangkan manufaktur lebih

banyak padat modal. Kualitas interaksi antara produsen dan konsumen

merupakan faktor vital dalam penciptaan layanan.

7. Banyak organisasi layanan harus menangani sangat banyak transakasi

konsumen.

Menurut Garvin(1996) untuk melihat kualitas produk manufaktur

1. Performance, karakteristik utama suatu produk yang tercermin dari

kemampuan produk dalam menjalankan fungsi utama

2. Feature, karakteristik pelengkap yang membedakan suatu produk

dengan produk lain dan bisa member kesan berbeda

3. Reliability, keandalan suatu produk bila digunakan selama waktu

tertentu

4. Conformance, kesesuaian produk dengan spesifikasi yang telah

ditentukan

5. Durability, tingkat keawetan produk yang digambarkan dengan umur

ekonomis produk atau seberapa lama produk member manfaat

ekonomis.

6. Serviceability, kemudahan dalam perawatan produk, kemudahan

menemukan pusat-pusat reparasi jika produk mengalami kerusakan,

dan kemudahan mendapatkan suku cadang jika ada suku cadang yang

perlu diganti.

7. Aesthethic, nilai keindahan atau daya tarik produk, bagaimana daya

tarik produk.

8. perceived, reputasi produk atau citra produk.

Secara tradisional, para pembuat produk (manufacturers) biasanya

melakukan inspeksi terhadap produk setelah produk itu selesai dibuat dengan

jalan menyortir produk yang baik dari yang jelek, kemudian mengerjakan ulang

bagian-bagian produk yang cacat itu. Dengan demikian pengertian tradisional

tentang konsep pengedalian kualitas hanya berfokus pada aktifitas inspeksi untuk

mencegah lolosnya produk-produk cacat ke tangan pelanggan. Kegiatan inspeksi

ini dipandang dari perspektif sistem manajemen kualitas ISO 9001:2000 adalah

sia-sia, karena tidak memberikan kontribusi kepada peningkatan kualitas (quality

improvement).

Pada masa sekarang, terutama dengan berlakunya sistem manajemen

kualitas ISO 9001:2000, pengertian dari konsep pengendalian kualitas adalah

lebih luas daripada sekedar aktifitas inspeksi yang mengandalkan pada strategi

pendeteksian (strategy of detection). Pengertian pengendalian kualitas

berdasarkan konsep ISO 9001:2000 berorientasi pada tindakan prefentif (klausul

8.5.3 dari ISO 9001:2000)

Salah satu cirri dari pengendalian kualitas modern adalah bahwa di

dalamnya terdapat aktifitas yang berorientasi pada tindakan pencegahan

kerusakan, dan bukan bukan berfokus pada upaya untuk mendeteksi kerusakan

saja. Kualitas melalui inspeksi saja tidak cukup dan hal itu terlalu mahal.

Meskipun tetap menjadi persyaratan untuk melakukan beberapa inspeksi singkat

atau audit terhadap produk akhir, tetapi usaha pengendalian kualitas dari

perusahaan seharusnya lebih difokuskan pada tindakan pencegahan sebelum

terjadinya kerusakan dengan jalan melakukan aktifitas secara baik dan benar pada

prinsip ini, usaha peningkatan kualitas akan mampu mengurangi ongkos produksi.

Berkaitan dengan hal ini perlu dibangun suatu sistem pengendalian proses sebagai

implementasi dari tindakan prefentif (klausul 8.5.3 dari ISO 9001:2000) dalam

sistem manajemen kualitas itu(Gaspersz,V 2002).

Dalam pengendalian kualitas terdapat alat-alat yang menggunakan data

numerik untuk mengadakan perbaikan kualitas pada penelitian ini antara lain

sebagai berikut:

a. Pareto

Analisis pareto adalah proses dalam mempersingkat kesempatan untuk

menentukan yang mana dari kesempatan potensial yang banyak harus dikejar

lebih dahulu. Ini juga dikenal sebagai “memisahkan sedikit yang penting dari

banyak yang sepele”.

Analisis pareto harus digunakan pada berbagai tahap dalam suatu program

peningkatan kualitas untuk menentukan langkah mana yang diambil

berikutnya. Analisis pareto digunakan untuk menjawab pertanyaan

seperti”departemen apa yang harus memiliki tim SPC berikutnya?” atau

“pada jenis kerusakan apa kita seharusnya mengkonsentrasikan usaha ?”

Gambar 2.1 Contoh Pareto

b. Histogram

Histogram adalah alat yang digunakan untuk menunjukkan variasi data

pengukuran dan variasi setiap proses. Berbeda dengan pareto chart yang

penyusunanya menurut urutan yang memiliki proporsi terbesar ke kiri hingga

proporsi terkecil, histogram ini penyusunannya tidak menggunakan urutan

apapun.

Contoh histogram dapat dilihat pada gambar 2.2

Gambar 2.2 Histogram

Sumber: Schonberger dan Knood (1997) 0

5 10 15 20 25 30

Gumpil Pecah Retak Kait Rusak

Jenis Cacat

Ju

m

lah

C

c. Diagram Sebab-Akibat

Diagram sebab akibat adalah suatu diagram yang menunjukkan hubungan

antara sebab dan akibat. Berkaitan dengan pengendalian proses statistikal,

diagram sebab-akibat dipergunakan untuk menunjukkan factor-faktor

penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh

faktor-faktor penyebab itu. Diagram sebab-akibat ini sering juga disebut

diagram tulang ikan (fishbone diagram) karena bentuknya seperti kerangka

ikan, atau diagram ishikawa (ishikawa’s diagram) karena pertama kali

diperkenalkan oleh prof. Kaoru Ishikawa dari Universitas Tokyo pada tahun

1943(Gaspersz,2002).

Pada dasarnya diagram sebab-akibat dapat dipergunakan untuk kebutuhan

berikut:

Membantu mengidentifikasi akar penyebab dari suatu masalah

Membantu membangkitkan ide-ide untuk solusi suatu masalah

Membantu dalam penyelidikan atau pencarian fakta lebih lanjut.

Menurut Pande&Neuman(2002), Langkah-langkah dalam pembuatan

Mulai dengan pernyataan masalah-masalah utama yang penting dan

mendesak untuk diselesaikan.

Tuliskan pernyataan masalah itu pada kepala ikan, yang merupakan

akibat (effect). Tuliskan pada sisi sebelah kanan dari kertas , kemudian

gambarkan tulang belakang dari kiri ke kanan dan tempatkan

pernyataan masalah itu dalam kotak.

Tuliskan faktor-faktor penyebab utama yang mempengaruhi masalah

kualitas sebagai tulang besar, juga ditempatkan dalam kotak.

Faktor-faktor penyebab atau kategori-kategori utama dapat dikembangkan

melalui stratifikasi ke dalam pengelompokan dari faktor-faktor;

manusia, mesin, peralatan, material, metode, lingkungan, dll, atau

stratifikasi melalui langkah-langkah actual dalam proses. Faktor-faktor

penyebab atau kategori-kategori dapat dikembangkan melalui

brainstorming.

Tuliskan penyebab sekunder yang mempengaruhi

penyebab-penyebab utama, serta penyebab-penyebab-penyebab-penyebab sekunder itu dinyatakan

sebagai tulang berukuran sedang.

Tuliskan penyebab tersier yang mempengaruhi

penyebab-penyebab sekunder, serta penyebab-penyebab-penyebab-penyebab tersier itu dinyatakan

sebagai tulang berukuran kecil.

Tentukan item-item yang penting dari setiap faktor dan tandailah

faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh

Catatlah informasi yang perlu di dalam diagram sebab-akibat itu.

Gambar 2.3 Contoh Fish bone chart

2.3 Six Sigma

Pada dasarnya pelanggan akan puas apabila mereka menerima nilai

sebagaimana yang mereka harapkan. Apabila produk (barang dan/atau jasa)

diproses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan 3,4

kegagalan per sejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99966 %

dari apa yang diharapkan pelanggan akan ada dalam produk tersebut. Dengan

demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang

bagaimana baiknya suatu proses transaksi produk antara pemasok (industri) dan

pelanggan (pasar). Semakin tinggi target sigma yang dicapai, kinerja sistem

industri akan semakin baik. Sehingga Six Sigma dapat dipandang sebagai

pengendalian proses industri berfokus pada pelanggan, melalui penekanan pada

Sigma adalah abjad Yunani ( ) yang yang menotasikan standart deviasi

suatu proses pada statistik yang menunjukkan jumlah variasi atau ketidaktepatan

suatu proses. Dengan kata lain, sigma merupakan unit pengukuran statistikal yang

mendeskripsikan distribusi tentang nilai rata-rata (mean) dari setiap proses atau

prosedur.

Six sigma merupakan suatu visi peningkatan kualitas menuju target 3,4

kegagalan per sejuta kesempatan (DPMO) untuk setiap transaksi produk (barang

dan/atau jasa). Upaya giat menuju kesempurnaan (zero defect-kegagalan nol). .

(Sumber : Gaspersz,2002).

Simbol Sigma ( ) sendiri seringkali dihubungkan dengan kemampuan

proses yang terjadi terhadap produk yang diukur dengan defect per million

opportunities (DPMO). Sumber dari defect atau cacat hampir selalu dihubungkan

dengan variasi, misalnya variasi material, prosedur, perlakuan proses. Dengan

demikian Six Sigma sendiri telah mengalami pertambahan lingkup seperti

keterlambatan deadline, variabilitas lead time, dan lain-lain. Maka perhatian

utama dari Six Sigma ini adalah variasi karena dengan adanya variasi maka kurang

memenuhi spesifikasi dengan demikian mempengaruhi potensi pasar bahkan juga

pertumbuhan pendapatan.

Tingkat kualitas sigma biasanya juga dipakai untuk menggambarkan variasi

dari suatu proses. Semakin tinggi tingkat sigma maka semakin kecil toleransi yang

diberikan pada kecacatan dan semakin tinggi kemampuan proses. Sehingga variasi

defect, biaya-biaya proses, waktu siklus proses mengalami penurunan dan

kepuasan konsumen meningkat. (Gaspersz,2002).

Tingkat six sigma sering dihubungkan dengan kapabilitas proses yang

dihitung dalam Defect per Million Opportunities (DPMO). Beberapa tingkat

pencapaian six sigma sebagai berikut :

Tabel 2.1. : Pencapaian Tingkat Six Sigma

Tingkat

Pencapaian Sigma

DPMO Hasil Keterangan

1-Sigma 691.462 31% Sangat tidak kompetitif

2-Sigma 308.538 69,2% Rata-rata industri Indonesia

3-Sigma 66.807 93,32% Rata-rata industri Indonesia

4-Sigma 6.210 99,379% Rata-rata industri USA

5-Sigma 233 99,977% Rata-rata industri USA

6-Sigma 3,4 99,9997% Industri kelas mapan/dunia

Sumber(Gaspersz 2002)

“ Setiap peningkatan atau pergeseran 1-Sigma akan memberikan

peningkatan keuntungan sekitar 10% dari penjualan ”

Pada dasarnya pelanggan akan puas jika mereka menerima nilai

sebagaimana yang mereka harapkan. Apabila produk diproses pada tingkat

kualitas Six Sigma, perusahaan boleh mengharapkan 3,4 kegagalan per sejuta

pelanggan akan ada dalam produk tersebut. Dengan demikian Six Sigma dapat

dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu

proses transaksi produk antara pemasok (industri) dan pelanggan (pasar). Semakin

tinggi target sigma yang dicapai, kinerja sistem industri akan semakin baik. Six

Sigma juga dapat dipandang sebagai pengendalian proses industri berfokus pada

pelanggan, melalui penekanan pada kemampuan proses (process capability).

(Gaspersz 2002).

Menurut Gaspersz (2002) dalam aplikasi konsep six sigma terdapat 6 aspek

kunci yaitu :

1. Identifikasi pelanggan.

2. Identifikasi produk.

3. Identifikasi kebutuhan dalam memproduksi produk untuk pelanggan.

4. Definisi proses.

5. Menghindari kesalahan dalam proses dan menghilangkan pemborosan

yang terjadi.

6. Meningkatkan proses secara terus menerus menuju target yang telah

ditetapkan.

Terdapat 6 aspek kunci yang perlu diperhatikan dalam penerapan Six

Sigma dibidang manufakturing, yaitu :

1. Identifikasi karakteristik produk yang akan memuaskan pelanggan (sesuai

kebutuhan dan ekspektasi pelanggan).

2. Mengklasifikasikan semua karakteristik kualitas itu sebagai CTQ (Critical

To Quality) individual. Critical To Quality adalah atribut-atribut yang

kebutuhan dan kepuasan pelanggan. CTQ merupakan elemen dari suatu

produk, proses atau praktek-praktek yang berdampak langsung pada

kepuasan pelanggan.

3. Menentukan apakah setiap CTQ itu dapat dikendalikan melalui

pengendalian material, mesin, proses-proses kerja, dll.

4. Menentukan batas maksimum toleransi untuk setiap CTQ sesuai yang

diinginkan pelanggan (menentukan nilai USL dan LSL dari setiap CTQ).

5. Menentukan maksimum variasi proses untuk setiap CTQ (menentukan

nilai maksimum standart deviasi untuk setiap CTQ).

6. Mengubah desain produk atau proses sedemikian rupa agar mampu

mencapai nilai target Six Sigma. (Gaspersz,2002).

Six Sigma tidak muncul begitu saja. Sejak dulu konsep ilmu manajemen

sudah berkembang di Amerika, kemudian dilanjutkan dengan gebrakan

manajemen Jepang dengan konsep Total Quality. Total Quality Manajemen juga

merupakan program peningkatan yang terfokus. Didalam Six Sigma terdapat lebih

banyak tool improvement yang bisa dipakai. Selain itu didalam six sigma akan

diperkenalkan suatu konsep mengenai defect, opportunity, DPMO, yang menjadi

rujukan nilai sigma proses.

2.3.1Konsep Six Sigma Motorola

Pada dasarnya pelanggan akan puas apabila mereka menerima

nilaisebagaimana yang mereka harapkan. Apabila produk (barang / jasa) di

proses pada tingkat kualitas Six Sigma, perusahaan boleh mengharapkan 3,4

kegagalan persejuta kesempatan (DPMO) atau mengharapkan bahwa 99,99%

demikian Six Sigma dapat dijadikan ukuran target kinerja sistem industri

tentang bagaimana baiknya suatu proses transaksi produk antara pemasok

(industri) dan pelanggan (pasar). Semakin tinggi target Sigma yang dicapai ,

kinerja sistem industri akan semakin baik.

Six Sigma juga dapat dianggap sebagai strategi terobosan yang

memungkinkan perusahaan melakukan peningkatan luar biasa (dramatic) di

tingkat bawah. Six Sigma juga dapat dipandang sebagai pengendalian proses

industri berfokus pada pelanggan, melalui penekanan pada kemampuan proses

(process capability).

Pendekatan pengendalian proses 6-sigma Motorola (Motorola’s Six

Sigma process control) mengizinkan adanya pergeseran nilai rata-rata (mean)

setiap CTQ individu dari proses industri terhadap nilai spesefikasi target (T)

sebesar 1,5–sigma , sehingga menghasilkan 3,4 DPMO (defect per million

opportunities). Dengan demikian berdasarkan konsep Six Sigma Motorola,

berlaku penyimpangan :(mean–Target ) =

T

= 1,5 atau

T 1,5 . Disini (mu) merupakan nilai rata–rata (mean) dari proses,

sedangkan (sigma) merupakan variasi proses.

Proses Six Sigma dengan distribusi normal yang mengizinkan nilai

rata–rata (mean) proses bergeser 1,5–sigma dari nilai spesifikasi target kualitas

T

- 1,5 sigma +1,5 sigma

mean

LSL USL

- 6sigma - 3sigma - 2sigma - 1sigma + 1sigma + 2sigma + 3sigma + 6 sigma

Keterangan : sigma dalam bagan menunjukkan ukuran variasi dari proses yang stabil mengikuti

distribusi normal

Gambar 2.4 : Konsep Six sigma Motorola dengan Distribusi Normal

bergeser 1,5–Sigma. Sumber : Vincent Gaspersz,2002

Konsep Six Sigma Motorola dengan pergeseran nilai rata – rata (mean)

dari proses yang diizinkan sebesar 1,5 –sigma (1,5 x standard deviasi

maksimum ) adalah berbeda dari konsep Six Sigma dalam distribusi normal

yang umum dipahami selama ini yang tidak mengizinkan pergeseran dalam

nilai rata – rata (mean) dari proses. Perbedaan itu ditunjukkan dalam Tabel 2.3

Sumber : Vinscent Gasperz , 2002

2.4 DMAIC (Define, measure, analyze, improve, control)

Merupakan proses untuk peningkatan terus – menerus menuju target Six

Sigma. Program peningkatan kualitas Six Sigma dapat dilaksanakan

menggunakan pendekatan DMAIC (Define, Measure, Analyze Improve, and

Control ) secara sistematik. Dukungan manajemen puncak dalam program

peningkatan kualitas Six Sigma dapat dilihat melalui komitmen manajemen

Motorola Corporation yang merumuskan kebijakan dan prinsip – prinsip kualitas

dalam sebuah booklet.

DMAIC dilakukan secara sistematik, berdasarkan ilmu pengetahuan dan

sering berfokus pada pengukuran–pengukuran baru, dan menetapkan teknologi

untuk peningkatan kualitas menuju target Six Sigma. (Gaspersz,V,2002).

Gambar 2.5 Proses DMAIC

2.4.1. Define

Merupakan langkah operasional pertama dalam program peningkatan

kualitas Six Sigma. Pada tahap ini, yang paling penting untuk dilakukan adalah

identifikasi produk dan/atau proses yang akan diperbaiki. Kita harus menetapkan

prioritas utama tentang masalah-masalah dan/atau kesempatan peningkatan

kualitas mana yang akan ditangani terlebih dahulu. Pemilihan proyek terbaik

adalah berdasarkan pada identifikasi proyek yang sesuai dengan kebutuhan,

kapabilitas dan tujuan organisasi. Langkah kedua yaitu pernyataan tujuan proyek

harus ditetapkan untuk setiap proyek Six Sigma yang terpilih. Pernyataan tujuan

yang benar menurut Gasperz,V.(2002) adalah apabila mengikuti prinsip SMART

Specific Tujuan proyek peningkatan kualitas Six Sigma harus bersifat

spesifik yang dinyatakan dengan tegas. Tim peningkatan

kualitas Six Sigma harus menghindari pernyataan-pernyataan

tujuan yang bersifat umum dan tidak spesifik. Pernyataan tujuan

seyogianya menggunakan kata kerja, seperti : menaikkan,

menurunkan, menghilangkan, dll.

Measurable Tujuan proyek peningkatan kualitas Six Sigma harus dapat

diukur menggunakan indikator pengukuran yang tepat guna

mengevaluasi keberhasilan, peninjauan-ulang, dan tindakan

perbaikan diwaktu mendatang. Pengukuran harus mampu

memunculkan fakta-fakta yang di-nyatakan secara kuantitatif

menggunakan angka-angka.

Achievable Tujuan program peningkatan kualitas Six Sigma harus dapat

dicapai melalui usaha-usaha yang menantang

(challenging effort).

Result-oriented Tujuan program peningkatan kualitas Six Sigma harus berfokus

pada hasil-hasil berupa pencapaian target-target kualitas yang

ditetapkan, yang ditunjukkan melalui penurunan DPMO (defect

per million opportunities), peningkatan kapabilitas proses

(cpm;cpmk), dll.

Time-bound Tujuan program peningkatan kualitas Six Sigma harus

menetapkan batas waktu pencapaian tujuan itu dan harus dicapai

secara tepat waktu.

Tahap ini merupakan langkah operasional kedua dalam program

peningkatan kualitas Six Sigma. Terdapat 3 hal pokok yang harus dilakukan dalam

tahap Measure,Gasperz,V.(2002) yaitu :

1. Memilih atau menentukan karakteristik kualitas (CTQ) kunci yang

berhubungan langsung dengan kebutuhan spesifik dari pelanggan.

2. Melakukan pengumpulan data melalui pengukuran yang dapat

dilakukan pada tingkat proses, output dan outcome.

Sebelum melakukan pengukuran, terlebih dahulu harus

membedakan apakah data yang diukur itu merupakan data variabel

atau data atribut. Data variabel merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel

karakteristik kualitas adalah : diameter pipa, ketebalan produk kayu

lapis, berat semen dalam kantong, konsentrasi elektrolit dalam persen,

dll. Ukuran-ukuran berat, panjang, lebar, tinggi, diameter, volume.

Data atribut merupakan data kualitatif yang dihitung menggunakan

daftar pencacahan atau tally untuk keperluan pencatatan dan analisis.

Data atribut bersifat diskrit. Contoh data atribut karakteristik kualitas

adalah : ketiadaan label pada kemasan produk, kesalahan proses

administrasi buku tabungan nasabah, banyaknya jenis cacat pada

produk, banyaknya produk kayu lapis yang cacat karena corelap, dan

lain-lain.

3. Mengukur kinerja sekarang (current performance) pada tingkat proses,

(performance baseline) pada awal proyek Six Sigma. Baseline kinerja

dalam proyek Six Sigma biasanya diterapkan menggunakan satuan

pengukuran DPMO dan tingkat kapabilitas sigma (sigma level). Sesuai

dengan konsep pengukuran yang biasanya diterapkan pada tingkat

proses, output dan outcome, maka baseline kinerja juga dapat

ditetapkan pada tingkat proses, output dan outcome. Pengukuran

biasanya dimaksudkan untuk mengetahui sejauh mana output dari

proses dapat memenuhi kebutuhan pelanggan.

2.4.3 Analyze

Tahap ini merupakan langkah operasional ketiga dalam program

peningkatan kualitas Six Sigma. Pada tahap ini yang perlu diperhatikan adalah

beberapa hal sebagai berikut :

1. Menentukan kapabilitas/kemampuan dari proses.

Process capability merupakan suatu ukuran kinerja kritis yang

menunjukkan proses mampu menghasilkan sesuai dengan spesifikasi

produk yang telah ditetapkan oleh manajemen berdasarkan kebutuhan dan

ekspektasi pelanggan.

Keberhasilan implementasi program peningkatan kualitas six sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan

produk menuju tingkat kegagalan nol. Kemampuan proses didefinisikan

sebagai “ukuran statistik dari variansi yang inheren pada suatu peristiwa

tertentu dalam proses yang stabil.”

Dimana : Cpm = indeks kapabilitas proses (Process Capability Indeks)

USL = batas spesifikasi atas (Upper Specification Limit)

LSL = batas spesifikasi bawah (Lower Specification Limit)

T = target

s = standart deviasi

x = arithmetic mean

Kriteria penilaian indeks kapabilitas proses sebagai berikut :

Cpm > 2,00 : maka proses dianggap mampu (capable)

Cpm = 1,00 – 1,99 : maka proses dianggap mampu namun perlu upaya

upaya giat untuk peningkatan kualitas menuju

target perusahaan berkelas dunia.

Cpm < 1,00 : maka proses dianggap tidak mampu (not capable)

Semakin tinggi Cpm menunjukkan bahwa output proses itu semakin

mendekati nilai spesifikasi target kualitas yang diinginkan pelanggan.

Menurut (Gasperz,V.,2002) bahwa analisis kapabilitas proses Cpm dan

Cpk tidak dapat diterapkan pada data atribut karena data tersebut

mengikuti pola distribusi binomium. Data atribut sering berbentuk kategori

atau klasifikasi seperti : baik/buruk, sukses/gagal.

Mengidentifikasi sumber–sumber dan akar penyebab kecacatan atau

kegagalan. Untuk mengidentifikasi sumber-sumber penyebab kegagalan, dapat

menggunakan Fishbone diagram (cause and effect diagram). Dengan analisa

cause and effect, manajemen dapat memulai dengan akibat sebuah masalah,

atau dalam beberapa kasus, merupakan akibat atau hasil yang diinginkan dan

akar-akar penyebab dari masalah yang ditemukan, dimasukkan ke dalam

cause and effect diagram yang telah mengkategorikan sumber-sumber

penyebab berdasarkan prinsip 7M, yaitu :

1) Manpower ( tenaga kerja ).

2) Machines ( mesin-mesin ).

3) Methods ( metode kerja ).

4) Material ( bahan baku dan bahan penolong ).

5) Media (surat kabar).

6) Motivation ( motivasi ).

7) Money ( keuangan ).

2.4.4 Improve

Tahap Improve merupakan langkah operasional keempat dalam program

peningkatan kualitas Six Sigma. Langkah ini dilakukan setelah sumber–sumber

dan akar penyebab dari masalah kualitas teridentifikasi. Pada tahap ini ditetapkan

suatu rencana tindakan (action Plan) untuk melaksanakan peningkatan kualitas

Six Sigma. Tool yang digunakan untuk tahap improve ini adalah FMEA (Failure

Mode and Effect Analysis).

Pada tahap ini tim peningkatan kualitas Six Sigma harus memutuskan apa

yang harus dicapai serta alasan kegunaan rencana tindakan itu harus dilakukan,

dimana rencana tindakan itu akan dilakukan, bilamana rencana tindakan itu akan

dilakukan, siapa yang akan menjadi penanggung jawab dari rencana tindakan itu,

manfaat positif yang diterima dari implementasi rencana tindakan

itu(Sumber:Pande&Neuman,2002).

2.4.5 Control

Tahap ini merupakan langkah operasional kelima dalam program

peningkatan kualitas Six Sigma. Pada tahap ini hasil–hasil peningkatan kualitas

didokumentasikan dan disebarluaskan, prosedur–prosedur didokumentasikan dan

dijadikan pedoman kerja standar. Standarisasi dimaksudkan untuk mencegah

masalah yang sama atau praktek–praktek lama terulang

kembali.Sumber:(Pande&Neuman,2002)

2.5 CTQ (critical to quality)

CTQ merupakan karakteristik kualitas yang mempengaruhi kepuasan

pelanggan terhadap suatu produk.

Menurut Pande&Neuman(2002) CTQ dapat diklasifikasi kedalam tiga

kategori, seperti yang disarankan oleh professor dari jepang, Noriaki Kano:

1. Penyebab ketidak puasan : sesuatu yang diharapkan didalam suatu produk atau

jasa. Pada sebuah mobil, radio, pemanas, dan fitur-fitur keselamatan yang

penting merupakan beberapa contoh yang tidak diminta langsung oleh

pelanggan tetapi diharapkan ada di dalam ptoduk tersebut. Jika fitur-fitur ini

tidak ada, maka pelanggan akan merasa tidak puas.

2. Penyebab kepuasan : sesuatu yang diinginkan oleh pelanggan. Banyak

Meskipun kebutuhan-kebutuhan ini tidak diminta oleh pelanggan. Memenuhi

kebutuhan ini akan menciptakan kepuasan.

3. Pembuat senang : fitur baru atau otomatis yang tidak diharapkan pelanggan.

Adanya fitur yang tidak diharapkan, seperti tombol prkiraan cuaca di radio

atau kontrol audio khusus di kursi belakang yang terpisah yang member

kesempatan pada anak-anak untuk mendengarkan music yang berbeda dari

orang tua mereka, menghasilkan persepsi kualitas yang lebih tinggi.

2.6 DPMO (Defects per million opportunities)

Defect adalah kegagalan untuk memberikan apa yang diinginkan oleh

pelanggan. Sedangkan Defects per Opportunity (DPO) merupakan ukuran

kegagalan yang dihitung dalam program peningkatan kualitas Six Sigma, yang

menunjukkan banyaknya cacat atau kegagalan per satu kesempatan. Dihitung

menggunakan formula DPO = banyaknya cacat atau kegagalan yang ditemukan

dibagi dengan (banyaknya unit yang diperiksa dikalikan banyaknya CTQ

potensial yang menyebabkan cacat atau kegagalan itu). Besaran DPO ini, apabila

dikalikan dengan konstanta 1.000.000, akan menjadi ukuran Defect Per Million

Opportunities (DPMO).

Defects Per Million Opportunities (DPMO) merupakan ukuran kegagalan

dalam program peningkatan Six Sigma , yang menunjukkan kegagalan per satu

juta kesempatan. Target dari pengendalian kualitas Six Sigma Motorola, sebesar

3,4 DPMO seharusnya tidak diinterpretasikan sebagai 3,4 unit output yang cacat

unit produk tunggal terdapat rata–rata kesempatan untuk gagal dari suatu

karakteristik CTQ adalah hanya 3,4 kegagalan per satu juta kesempatan.

Saat ini pihak Motorola telah membuat gambaran kapabilitas sebuah proses dalam

perbandingan antara sigma dan DPMO yang ditunjukkan di tabel 2.4

Tabel 2.3 Tabel konversi Sigma Motorola

Presentase yang

2.7 Penentuan Kapabilitas Proses (Process Capability)

Kapabilitas proses adalah kemampuan proses untuk memproduksi atau

menyerahkan output sesuai dengan ekspektasi dan kebutuhan pelanggan. Perlu

dipahami bahwa indeks Cpm yang digunakan mengacu pada CTQ (

Critical-To-Quality) tunggal atau item karakteristik kualitas individual. Indeks Cpm mengukur

kapabilitas potensial atau melekat dari suatu proses yang diasumsikan stabil, dan

biasanya didefinisikan sebagai :

USL = Upper Specification Limit (batas spesifikasi atas)

LSL = Lower Specification Limit (batas spesifikasi bawah)

T = Nilai target (nilai terbaik untuk karakteristik kualitas yang diharapkan

Pelanggan) dari produk.

Ketiga nilai USL, LSL, dan T ditentukan berdasarkan kebutuhan dan

ekspektasi rasional dari pelanggan.

μ

= Nilai rata-rata (mean) proses aktualσ

2= Nilai varian (variance) dari proses yang merupakan ukuran variasi proses

Kapabilitas proses hanya diukur untuk proses yang stabil, sehingga

apabila proses itu dianggap tidak stabil, maka proses itu harus distabilkan terlebih

dahulu. Dengan demikian nilai standar deviasi yang digunakan dalam pengukuran

kapabilitas proses (Cpm) harus berasal dari proses yang stabil, sehingga merupakan

variasi yang melekat pada proses yang stabil itu (common-cause variation).

Keberhasilan implementasi program peningkatan kualitas Six Sigma

ditunjukkan melalui peningkatan kapabilitas proses dalam menghasilkan produk

menuju tingkat kegagalan nol (zero defect). Oleh karena itu, konsep perhitungan

kapabilitas proses menjadi sangat penting untuk dipahami dalam implementasi

program Six Sigma.

Dalam konteks pengendalian proses statistikal dikenal dua jenis data,

yaitu :

- Data Attribut (Attributes Data) merupakan data kualitatif yang dihitung

menggunakan daftar pencacahan atau tally untuk keperluan pencatatan dan

analisis. Data attribut bersifat diskrit. Contoh data attribut karakteristik kualitas

buku tabungan nasabah, banyaknya jenis cacat karena corelap, dana lain-lain.

Data attribut biasanya diperoleh dalam bentuk unit-unit

nonkonformans/ketidaksesuaian atau cacat/kegagalan terhadap spesifikasi

kualitas yang ditetapkan.

- Data Variabel (Variables Data) merupakan data kuantitatif yang diukur

menggunakan alat pengukuran tertentu untuk keperluan pencatatan dan

analisis. Data variabel bersifat kontinyu. Contoh data variabel karakteristik

kualitas adalah ; diameter pipa, ketebalan produk kayu lapis, berat semen

dalam kantong, konsentrasi elektrolit dalam persen, dll. Ukuran-ukuran berat,

panjang, lebar, tinggi, diameter, volume merupakan data variabel.

Berikut ini akan dibahas tentang teknik memperkirakan kapabilitas proses

dalam ukuran pencapaian target Sigma untuk data atribut (data yang diperoleh

melalui perhitungan-bukan pengukuran langsung). Pada umumnya data atribut

hanya memiliki dua nilai yang berkaitan dengan YA atau TIDAK.

Langkah-langkah dalam memperkirakan kapabilitas proses :

1. Proses apa yang ingin anda tahu ?

2. Berapa banyak unit yang dikerjakan melalui proses?

3. Berapa banyak unit transaksi yang gagal

4. Hitung tingkat cacat berdasarkan langkah 3

(langkah 3) / (langkah 2)

5. Tentukan banyaknya CTQ potensial yang dapat mengakibatkan cacat

Banyaknya karakteristik CTQ

6. Hitung peluang tingkat cacat per karakteristik CTQ

7. Hitung kemungkinan cacat per satu juta kesempatan (DPMO)

(langkah 6) x 1.000.000

8. Konversi DPMO (langkah 7) ke dalam nilai sigma

9. Buat kesimpulan

DPO = Banyaknya cacat atau kegagalan yang ditemukan

(Banyaknya unit yang diperiksa x banyaknya kegagalan)

DPMO = DPO x 1.000.000

Data variabel merupakan data kuantitatif yang dihitung menggunakan alat

pengukuran tertentu untuk keperluan pencatatan dan analisis. Data variabel

bersifat kontinyu. Jika suatu catatan dibuatberdasarkan keadaan aktual, diukur

secara langsung, maka karakteristik kualitas yang diukur itu disebut variable.

Contoh data variabel karakteristik kualitas adalah : diameter pipa, ketebalan

produk kayu lapis, berat semen dalam kantong, konsentrasi elektrolit dalam

persen, dll. Ukuran-ukuran berat, panjang, lebar, tingi, diameter, volume

merupakan variabel.

Menurut Pande&Neuman(2002) Teknik penentuan kapabilitas proses untuk

data variabel adalah sebagai berikut :

a. Menentukan proses yang ingin diukur.

b. Menentukan nilai batas spesifikasi atas dan batas spesifikasi bawah.

c. Menentukan nilai target yang ingin dicapai.

d. Menghitung nilai rata-rata dan standar deviasi dari proses.

e. Menghitung nilai DPMO, dengan menggunakan formula sebagai berikut :

DPMO = [ P { Z ≥ ( USL – X-bar ) / S } x 1juta ] +

Dimana , USL : Batas spesifikasi atas

LSL : Batas spesifikasi bawah

X-bar : Nilai rata-rata

S : Standart deviasi

f. Mengkonversikan nilai DPMO kedalam nilai sigma.

g. Menghitung kemampuan proses didalam nilai sigma.

h. Menghitung kapabilitas proses didalam indeks kapabilitas proses, dengan

formula sebagai berikut :

Cpm = (USL – LSL) / {6√X-bar – T)² + S²}

Dimana, Cpm : Indeks kapabilitas proses

T : Nilai spesifikasi target

Kriteria (rule of thumb) dari Cpm adalah :

1) Cpm ≥ 2,00; maka poses dianggap mampu dan kompetitif (perusahaan

berkelas dunia)

2) Cpm antara 1,00-1,99; maka proses dianggap cukup mampu, namun

perlu upaya-upaya giat untuk peningkatan kualitas menuju target

perusahaan berkelas dunia yang memiliki tingkat kegagalan sangat

kecil menuju nol (zero defect oriented). Persusahaan yang memiliki

nilai Cpm yang berada diantara 1,00-1,99 memiliki kesempatan

terbaiki dalam melakukan program peningkatan kualitas Six sigma.

3) Cpm < 1,00; maka proses dianggap tidak mampu dan tidak kompetitif

2.8 Failure Mode and Effect Analyze (FMEA)

FMEA adalah sekumpulan petunjuk, sebuah proses, dan form untuk

mengidentifikasi dan mendahulukan masalah-masalah potensial (kegagalan).

(Sumber : “The Six Sigma Way”, hal.402, Penerbit Andi, Yogyakarta, Cavanagh,

Peter S. Pande, Robert P.Neuman, 2002).

Definisi FMEA yang lain yaitu suatu prosedur terstruktur untuk

mengidentifikasi dan mencegah sebanyak mungkin mode kegagalan. Mode

kegagalan ini meliputi apa saja yang termasuk dalam kecacatan desain, kondisi di

luar batas spesifikasi yang telah ditetapkan atau perubahan-perubahan dalam

produk yang menyebabkan terganggunya fungsi dari produk itu.

Pada dasarnya FMEA terbagi menjadi 2 yaitu FMEA Design yang

dipergunakan untuk memprediksi kesalahan yang akan terjadi pada desain proses

produk, sedangkan FMEA process untuk mendeteksi kesalahan pada saat proses

telah dijalankan. Dengan menggunakan FMEA maka akan meningkatkan

keandalan dari suatu produk dan pelayanan sehingga meningkatkan kepuasan

pelanggan yang menggunakan produk dan pelayanan tersebut.

Tahapan FMEA sendiri adalah :

1. Menetapkan batasan proses yang akan dianalisa, didapatkan dari tahap

define dari proses DMAIC.

2. Melakukan pengamatan terhadap proses yang akan dianalisa.

3. Hasil pengamatan digunakan untuk menemukan kesalahan / defect

4. Mengidentifikasi potensial cause (penyebab dari kesalahan / defect

yang terjadi).

5. Mengidentifikasikan akibat (effect) yang ditimbulkan.

6. Menetapkan nilai-nilai (dengan jalan brainstorming) dalam point :

- Keseriusan akibat kesalahan terhadap proses lokal, lanjutan dan

terhadap konsumen (severity).

- Frekuensi terjadinya kesalahan (occurance).

- Alat kontrol akibat potential cause (detection).

7. Memasukkan kriteria nilai sesuai dengan 3 kriteria yang telah dibuat

sebelumnya.

8. Dapatkan nilai RPN (Risk Potential Number) dengan jalan mengalikan

nilai SOD (Severity, Occurance, Detection).

9. Pusatkan perhatian pada nilai RPN yang tertinggi, segera lakukan

perbaikan terhadap potential cause, alat control dan efek yang

diakibatkan.

10. Buat implementation action plan, lalu terapkan.

11. Ukur perubahan yang terjadi dalam RPN dengan langkah-langkah

yang sama diatas.

12. Apabila ada perubahan maka pusatkan perhatian pada potential cause

yang lain. Tidak ada angka acuan RPN untuk melakukan perbaikan.

2.8.1. Severity

Severity merupakan suatu estimasi atau perkiraan subyektif tentang

atau jasa. Adapun skala yang menggambarkan severity dapat diinterpretasikan

pada tabel 2.5 berikut :

Tabel 2.4. Skala Penilaian Severity

Rating Kriteria Deskripsi

1 Negligible severity Pengaruh buruk yang dapat diabaikan

2 Mild severity Pengaruh yang ringan atau sedikit

3 Mild severity Pengaruh yang ringan atau sedikit

4 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam

batas toleransi)

5 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam

batas toleransi)

6 Moderat severity

Pengaruh buruk yang moderat (masih berada dalam

batas toleransi)

7 High severity Pengaruh buruk yang tinggi (berada di luar batas

toleransi)

8 High severity Pengaruh buruk yang tinggi (berada di luar batas

toleransi)

9 Potential safety problem

Akibat yang ditimbulkan sangat berbahaya (berkaitan

dengan keselamatan atau keamanan potensial)

Sumber (Gaspersz 2002)

2.8.2 Occurrence

Occurrence menunjukkan nilai keseringan suatu masalah terjadi karena

potensial cause. Adapun skala yang menggambarkan occurrence dapat

Tabel 2.5. Skala Penilaian Occurrence

Rating Tingkat Kegagalan Deskripsi

1 1 dalam 1.000.000 Tidak mungkin bahwa penyebab ini yang

menyebabkan mode kegagalan

2 1 dalam 20.000 Kegagalan akan jarang terjadi

3 1 dalam 4.000 Kegagalan akan jarang terjadi

4 1 dalam 1.000 Kegagalan agak mungkin terjadi

5 1 dalam 400 Kegagalan agak mungkin terjadi

6 1 dalam 80 Kegagalan agak mungkin terjadi

7 1 dalam 40 Kegagalan adalah sangat mungkin terjadi

8 1 dalam 20 Kegagalan adalah sangat mungkin terjadi

9 1 dalam 8 Hampir dapat dipastikan bahwa kegagalan

akan terjadi

10 1 dalam 2 Hampir dapat dipastikan bahwa kegagalan

akan terjadi

Sumber (Gaspersz 2002)

2.8.3 Detection

Detection merupakan alat kontrol yang digunakan untuk mendeteksi

potential cause. Adapun skala yang menggambarkan detection dapat

Tabel 2.6. Skala Penilaian Detection

Rating Degree Deskripsi

1 Very high Otomatis proses dapat mendeteksi kesalahan yang terjadi

(komputerisasi)

2 Very high Hampir semua kesalahan dapat dideteksi oleh alat kontrol

(visual pada bentuk barang dan double checking)

3 High Alat kontrol cukup andal untuk mendeteksi kesalahan

(visual pada bentuk barang)

4 High Alat kontrol relatif andal untuk mendeteksi kesalahan

(visual pada bentuk barang)

5 Moderate Alat kontrol bisa mendeteksi kesalahan (visual pada

susunan barang)

6 Moderate Alat kontrol cukup bisa mendeteksi kesalahan (visual

pada susunan barang)

7 Low Keandalan alat kontrol untuk mendeteksi kesalahan

rendah (pengamatan fisik)

8 Low Keandalan alat kontrol untuk mendeteksi kesalahan sangat

rendah (perubahan warna)

9 Very low Alat kontrol tidak bisa diandalkan untuk mendeteksi

kesalahan (feeling berdasar pengalaman masa lalu)

10 Very low Tidak ada alat kontrol yang bisa digunakan untuk

mendeteksi kesalahan

Sumber (Gaspersz 2002)

2.9 Brainstorming

Brainstorming membantu membangkitkan ide-ide alternative dan persepsi

dalam suatu tim kerja sama (teamwork) yang bersifat terbuka dan bebas (tidak

malu-malu).Menurut Gaspersz (2002) Brainstorming dapat digunakan berkaitan

dengan hal-hal berikut:

Menentukan penyebab yang mungkin dari masalah-masalah dalam

Memutuskan masalah apa (atau kesempatan peningkatan apa) yang

perlu diselesaikan.

Anggota tim merasa bebas untuk berbicara dan menyumbangkan

ide-ide kreatif mereka.

Menginginkan untuk menjaring sejumlah besar persepsi alternatif

Kreatifitas merupakan outcome yang diinginkan.

Fasilitator dapat secara efektif mengelola tim kerja sama itu.

2.10 Penelitian Pendahulu

Sebagai komparasi untuk penelitian yang terkait maka dicantumkan pula

judul, pembahasan, dan kesimpulan dari penelitian pendahulu :

1.Farihul Ibad (2010), Analisis kualitas produk Aluminium Fluorida ( AlF3)

dengan metode Six Sigma di PT. Petrokimia Gresik Tbk.

Dengan Tujuan dari penelitian ini adalah untuk mengidentifikasi faktor-faktor

yang mempunyai pengaruh signifikan terhadap kualitas Aluminium Fluorida

(AlF3), menganalisis kualitas produk Aluminium Fluorida ( AlF3) berdasarkan

nilai sigma dan memberikan usulan perbaikan dengan tujuan mengurangi jumlah

defect paling dominan (terbesar) yang ada pada proses produksi sehingga nantinya

secara optimal jumlah defect yang terjadi dapat ditekan dengan seminimal

mungkin (zero defect). Untuk pengendalian kualitas Aluminium Fluorida (AlF3)

kandungan dalam produk Aluminium Fluorida (AlF3) yakni kandungan AlF3,

SiO2, Fe2O3, P2O5, LOI, H2O, Untamp, dan Mesh + 325. maka nantinya

didapatkan baseline kinerja tingkat output yang menggambarkan tingkat DPMO

serta Nilai Sigma Quality Level (SQL) selama tiga bulan.

Hasil penelitian menunjukkan bahwa tingginya tingkat DPMO yang

mempengaruhi kualitas Aluminium Fluorida (AlF3) adalah Kandungan

Aluminium Fluorida (Purity) sebesar DPMO = 117.023 dengan nilai SQL

sebesar 2,69 berarti kualitas produk ini (kandungan AlF3) masih jauh untuk

mencapai zero defect karena memiliki persentase kecacatan sebesar

11,7023%., untuk kandungan Air (H2O) sebesar DPMO = 178.786 dengan

nilai SQL sebesar 2,42 berarti kualitas produk ini (kandungan Air) masih

jauh untuk mencapai zero defect karena memiliki persentase kecacatan

sebesar 17,8786 %, dan untuk ukuran mesh + 325 sebesar DPMO = 11.011

dengan nilai SQL sebesar 3,79 berarti kualitas produk ini (kandungan Air)

mau mendekati untuk mencapai zero defect karena memiliki persentase

kecacatan sebesar 1,1011 %.

2.Moses L. Singgih dan Renanda tahun 2008 dengan judul :

Peningkatan Kualitas Produk Kertas Dengan Menggunakan Pendekatan Six

Sigma Di Pabrik Kertas Y

Kualitas merupakan salah satu jaminan yang diberikan dan harus dipenuhi

oleh perusahaan kepada pelanggan, karena kualitas suatu produk merupakan salah

satu kriteria penting yang menjadi pertimbangan pelanggan dalam memilih

Berdasarkan hal tersebut, maka penelitian ini dilakukan untuk mengukur dan

melakukan perbaikan kualitas agar dapat mengurangi variabilitas output terhadap

spesifikasi ukuran dengan menggunakan DMAIC (Define, Measure, Analyze,

Improve, Control) pada Six Sigma.

Permasalahan yang dihadapi oleh PT. Y adalah terdapat variabilitas output

terhadap spesifikasi ukuran yang telah ditentukanbsehingga diperlukan upaya

peningkatan kualitas untuk mengurangi variabilitas output tersebut.

Beberapa kesimpulan yang dapat diambil dari hasil penelitian ini adalah:

1. Dari data historis pada awal penelitian, pada tahap Measure diperoleh

bahwa terdapat nilai kapabilitas proses untuk masing-masing parameter

yaitu:

a. Brightness: nilai kapabilitas prosesnya sebesar 0,53 dan nilai

sigmanya sebesar 3,15 yang memiliki DPMO sebesar 50.447.

b. L*: nilai kapabilitas prosesnya sebesar 0,47 dan nilai sigmanya

sebesar 2,95 yang DPMO sebesar 73.489.

c. a*: nilai kapabilitas prosesnya sebesar 0,26 dan nilai sigmanya

sebesar 2,30 dan memiliki DPMO sebesar 211.873.

d. b*: nilai kapabilitas prosesnya sebesar 0,28 dan nilai sigmanya

sebesar 2,36 dan memiliki DPMO sebesar 194.358.

2. Dari hasil perolehan nilai kapabilitas proses, nilai sigma dan DPMO pada

tersebut belum mampu menghasilkan produk yang sesuai dengan

spesifikasi yang diinginkan.

3. Berdasarkan pada analisa FMEA, penyebab yang paling berpengaruh

terhadap penyimpangan warna adalah dari faktor manusia. Selanjutnya dari

faktor machine, metode dan material.

4. Prioritas yang utama dalam melakukan tindakan perbaikan berdasarkan

pada FMEA adalah memberikan peringatan kepada operator agar tidak

melakukan kesalahan dalam pengontrolan.

5. Konfirmasi hasil perhitungan nilai sigma dan kapabilitas proses setelah

perbaikan adalah sebagai berikut:

a. Brightness: nilai sigma meningkat menjadi 3,50 dengan DPMO

sebesar 22.750 dan kapabilitas proses juga meningkat menjadi 0,68.

b. L*: nilai sigma meningkat menjadi 3,10 dengan DPMO sebesar

54.799 dan kapabilitas proses juga meningkat menjadi 0,60.

c. a*: nilai sigma meningkat menjadi 2,70 dengan DPMO sebesar

115.070 dan kapabilitas proses juga meningkat menjadi 0,33.

d. b*: nilai sigma meningkat menjadi 2,50 dengan DPMO sebesar

3.1 Lokasi dan Waktu Penelitian

Penelitian untuk penyusunan tugas akhir ini dilakukan di bagian produksi PT.Wangta Agung Surabaya yang beralamatkan Jl.Simo pomahan 144 P Surabaya. Waktu pengambilan data dimulai pada bulan September 2011 sampai selesai.

3.2 Identifikasi dan Definisi Operasional Variabel

3.2.1 Identifikasi Variabel

Berdasarkan data dari perusahaan yang digunakan dalam perhitungan DMAIC. Variabel-variabel yang didapat adalah adalah sebagai berikut:

1. Variabel bebas

Variabel bebas (independent variable) / variabel sebab/ variabel pengaruh/ variabel eksperimen adalah faktor yang menjadikan pokok permasalah yang ingin diteliti, yaitu faktor-faktor yang diperkirakan berpengaruh terhadap produk Sepatu Boot antara lain meliputi:

a. Penomeran tidak ada (PTA) b. Logo produk tidak jelas (LTJ)

2. Variabel terikat

Variabel tak bebas (dependent variable) / variabel akibat/ variabel terikat/ variabel terpengaruh/ variabel tergantung adalah variabel yang besarnya tergantung dari variabel bebas yang diukur untuk menentukan ada/ tidaknya pengaruh dari variabel bebas, yaitu yang dipergunakan sebagai variabel respon dalam penelitian ini yang sesuai dengan tingkat mutu kualitas produk Sepatu

Boot antara lain :

1. DPMO 2. Nilai Sigma

3.2.2 Definisi variabel

1. Variabel bebas

1. Tepi Atas Sepatu Tidak Sama (TTS)

Merupakan jumlah cacat yang disebabkan oleh tepi atas sepatu tidak sama karena pemotongan yang terlalu berlebihan.

2. Logo Produk Tidak Jelas (LTJ)

Merupakan jumlah cacat yang disebabkan oleh pemberian logo yang kurang jelas karena kurangnya panas pada mesin.

3. Kain Nylon Bagian Dalam Sobek (KNS)

Merupakan jumlah cacat yang disebabkan oleh kain nylon bagian dalam sepatu sobek karena disebabkan memasukkan kain yang terlalu keras .

4. Penomoran Tidak Ada/ Tidak Jelas (PTA)

Merupakan jumlah cacat yang disebabkan karena didapatkannya sepatu tanpa nomor berdasarkan ukurannya karena permasalahan ada pada mesin.