i

INTISARI

Industri makanan di Indonesia beberapa belum menggunakan sistem otomasi pada proses penyortiran dan packaging produk. Proses masih dilakukan secara manual. Sistem ini merealisasikan PLC Siemens S300 untuk mengendalikan sistem otomasi pensortiran, packaging dan stamping produk dalam kemasan, agar proses produksi agar lebih efektif dan efisien. Produk yang diproses terdiri dari tiga warna yaitu merah, biru dan putih.

Sistem memiliki tiga bagian yaitu Unit Sortir, Unit Packaging dan Unit Stamping. Unit Sortir digunakan untuk memisahkan benda warna merah, biru dan putih. Unit Sortir memiliki sensor warna TSC3200 yang berguna untuk membedakan benda warna merah, biru dan putih. Unit Packaging terdiri dari 2 bagian yaitu Unit Packaging A dan Unit Packaging B. Unit Packaging A digunakan untuk penataan benda warna merah dan Unit Packaging B digunakan untuk penataan benda warna biru. Benda warna putih akan dipisahkan di Unit sortir dan tidak akan diproses. Unit Stamping berada pada ujung konveyor dimana unit stamping ini akan bekerja ketika kardus sudah berisi produk sejumlah 3buah.

Hasil pengujian dapat disimpulkan bahwa sistem dapat bekerja dengan baik dan stabil pada jarak antar produk 9 cm. secara umum sistem ini dapat bekerjadengan tingkat keberhasilan 100% Pada unit Sortir, Unit Packaging dan Unit Stamping dapat bekerja berdasarkan fungsinya masing-masing.

ii

ABSTRACT

The food industry in Indonesia some not use automation systems in the process of sorting and packaging of products. Processes are still done manually. These systems realize the Siemens S300 PLC automation systems for controlling the sorting, packaging and stamping products in the packaging, so that the production process for more effective and efficient. Processed products consist of three colors, namely red, blue and white.

The system has three parts: Sort Unit, Unit Packaging and Stamping Unit. Sort the unit is used for separating the colors red, blue and white. Sort unit has a color sensor TSC3200 useful to distinguish objects in red, blue and white. Packaging unit consists of 2 parts: Packaging Unit A and Unit B. Packaging Packaging Unit A is used for the arrangement of objects in red and Packaging Unit B is used for the arrangement of objects in blue. Objects white color will be separated in the sorting unit and will not be processed. Stamping Unit is at the end of the conveyor where the stamping unit will work when the box already contains a number 3buah products.

The test results can be concluded that the system can work well and is stable at a distance of 9 cm between products. in general the system can bekerjadengan success rate of 100% in units Sort, Unit Packaging and Stamping Unit can work on their respective functions.

iii

i

TUGAS AKHIR

SISTEM PENGEPAKAN PRODUK DENGAN

KENDALI PLC SIEMENS S7-300

Diajukan untuk memenuhi salah satu syarat

Memperoleh gelar Sarjana Teknik pada

Program Studi Teknik Elektro

Jurusan Teknik Elektro

Fakultas Sains dan Teknologi Universitas Sanata Dharma

disusun oleh :

ATIKA WAHYUNINGSIH

NIM : 125114057

PROGRAM STUDI TEKNIK ELEKTRO

JURUSAN TEKNIK ELEKTRO

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

FINAL PROJECT

SYSTEM FOR PACKING PRODUCTS WITH PLC

SIEMENS S7-300 CONTROL

In partial fulfilment of the requirements

for the degree of

Sarjana Teknik

Electrical Engineering Study Program

Electrical Engineering Departement

Science and Technology Faculty Sanata Dharma University

ATIKA WAHYUNINGSIH

NIM : 125114057

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTEMENT

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

vii

HALAMAN PERSEMBAHAN DAN MOTTO HIDUP

Motto :

Belajar adalah sarana untuk mengubah hidup dan segala sesuatu pasti

ada waktunya.

Skripsi ini saya persembahkan untuk

Yesus Kristus Pembimbingku yang setia

Orang Tua dan Keluarga terkasih

Sahabat yang setia

viii

INTISARI

Industri makanan di Indonesia beberapa belum menggunakan sistem otomasi pada proses penyortiran dan packagingproduk. Proses masih dilakukan secara manual. Sistem ini merealisasikan PLC Siemens S300 untuk mengendalikan sistem otomasi pensortiran, packaging dan stamping produk dalam kemasan, agar proses produksi agar lebih efektif dan efisien. Produk yang diproses terdiri dari tiga warna yaitu merah, biru dan putih.

Sistem memiliki tiga bagian yaitu Unit Sortir, Unit Packaging dan Unit Stamping. Unit Sortir digunakan untuk memisahkan benda warna merah, biru dan putih. Unit Sortir memiliki sensor warna TSC3200 yang berguna untuk membedakan benda warna merah, biru dan putih. Unit Packaging terdiri dari 2 bagian yaitu Unit Packaging A dan Unit PackagingB. Unit Packaging A digunakan untuk penataan benda warna merah dan Unit Packaging B digunakan untuk penataan benda warna biru. Benda warna putih akan dipisahkan di Unit sortir dan tidak akan diproses. Unit Stamping berada pada ujung konveyor dimana unit stamping ini akan bekerja ketika kardus sudah berisi produk sejumlah 3buah.

Hasil pengujian dapat disimpulkan bahwa sistem dapat bekerja dengan baik dan stabil pada jarak antar produk 9 cm. secara umum sistem ini dapat bekerjadengan tingkat keberhasilan 100% Pada unit Sortir, Unit Packaging dan Unit Stamping dapat bekerja berdasarkan fungsinya masing-masing.

ix

ABSTRACT

The food industry in Indonesia some not use automation systems in the process of sorting and packaging of products. Processes are still done manually. These systems realize the Siemens S300 PLC automation systems for controlling the sorting, packaging and stamping products in the packaging, so that the production process for more effective and efficient. Processed products consist of three colors, namely red, blue and white.

The system has three parts: Sort Unit, Unit Packaging and Stamping Unit. Sort the unit is used for separating the colors red, blue and white. Sort unit has a color sensor TSC3200 useful to distinguish objects in red, blue and white. Packaging unit consists of 2 parts: Packaging Unit A and Unit B. Packaging Packaging Unit A is used for the arrangement of objects in red and Packaging Unit B is used for the arrangement of objects in blue. Objects white color will be separated in the sorting unit and will not be processed. Stamping Unit is at the end of the conveyor where the stamping unit will work when the box already contains a number 3buah products.

The test results can be concluded that the system can work well and is stable at a distance of 9 cm between products. in general the system can bekerjadengan success rate of 100% in units Sort, Unit Packaging and Stamping Unit can work on their respective functions.

x

KATA PENGANTAR

Syukur dan terima kasih kepada Tuhan Yesus Kristus atas segala karuniaNya,

sehingga tugas akhir ini dapat diselesaikan dengan baik.

Penelitian yang berupa tugas akhir ini merupakan salah satu syarat bagi mahasiswa

Jurusan Teknik Elektro untuk memperoleh gelar Sarjana Teknik di Universitas Sanata

Dharma Yogyakarta. Penelitian ini dapat diselesaikan dengan baik atas bantuan, gagasan

dan dukungan dari berbagai pihak. Oleh karena itu, peneliti ingin mengucapkan terima

kasih kepada :

1. Tuhan Yesus selalu memberikan banyak kejutan dalam hidupku

2. Bapak, Ibu, dan adik yang telah mencurahkan segala kasih sayangnya kepada penulis.

3. Petrus Setyo Prabowo, M.T., selaku Kaprodi Teknik elektro, Fakultas Sains dan

Teknologi Universitas Sanata Dharma Yogyakarta yang telah memberikan kesempatan

kepada penulis untuk menyelesaikan skripsi.

4. Ir. Th. Prima Ari Setiyani, M.T

, S

elaku pembimbing I yang telah bersediamemberikan pengarahan dan bimbingan selama penulis melaksanakan tugas akhir.

5. Romo T. Agus Sriyono SJ, M.A, M.Hum. yang telah memberikan bantuan berupa

dana selama penulis belajar di Universitas Sanata Dharma Yogyakarta

6. Temen seperjuangan yang tidak ada henti memberikan banyak keceriaan dan Tim

TPM support tiada hentinya, terimakasih buat Bapak Tri Hannanto Saputra yang

menjadi guru besar dalam penulisan Tugas Akhir ini.

7. Semua pihak yang tidak bisa penulis sebutkan satu per satu atas bantuan, bimbingan,

kritik dan saran.

Semoga Tuhan membalas kebaikan anda. Penulis sangat mengharapkan kritik dan

saran yang dapat membangun serta menyempurnakan tulisan. Semoga tugas ini dapat

dimanfaatkan dan dikembangkan lebih lanjut oleh peneliti lain sehingga tulisan ini dapat

lebih bermanfaat.

Yogyakarta, 25 September 2015

xi

DAFTAR ISI

Halaman Sampul (Bahasa Indonesia)………i

Halaman Sampul (Bahasa Inggris)………ii

Halaman Persetujuan ………..… iii

Halaman Pengesahan………... iv

Kenyataan Keaslian Karya……….………..…v

Halaman Persembahandan Motto……… vi

Intisari………...……… vii

Abstrak………...………viii

Kata Pengantar………..……… ix

Daftar Isi………...………x

Daftar Gambar………...………..… xii

Daftar Tabel….………...……… xiv

BAB I PENDAHULUAN 1.1 Latar Belakang Masalah……….……1

1.2 Tujuan dan Manfaat……….…….………...2

1.3 Batasan Masalah……….…………3

1.4 Metodologi Penulisan Tugas Akhir……….…………3

BAB II DASAR TEORI 2.1Konveyor……… ……….……5

2.1.1.Belt Konveyor……..……….……… 5

2.2.Pneumatic………… ……….…… 6

2.2.1.Double Acting Cylinder……….……… 7

2.2.2. Generator Vakum……..……….……… 9

2.2.3. Katub Solenoid………..……….……… 9

2.2.4. Linear Drive Pneumatik.……….………10

2.3. Motor DC………… ……….…… 11

2.4.. PLC(Programmable Logic Controller)… ……….…… 11

2.4.1. Komponen Utam PLC.……….……….. 12

2.4.2. PLC Siemens S-300….……….………..16

xii

2.6.Reed Switch………… ……….. 17

2.7. Photo Sensor………...….……….…… 16

2.8. Sensor Warna TSC3200………..18

2.9. Mikrokontroler ATMEGA 8535..……….. 20

2..9.1. Arsitektur Atmega8535….……….………. 21

2..9.2.Blok Diagram Mikrokontroler Atmega8535.………….……….. 22

2..9.3.Blok PinMikrokontroler Atmega8535……….……….22

BAB III PERANCANGAN 3.1 Blok Diagram Sistem……….………. 25

3.2 Proses Kerja Sistem……….…….………. 26

3.3. Perancangan Perangkat Keras……….…….………. 27

3.3.1.Diagram Alir Pembuatan Konveyor……….………. 27

3.3.2.Desain Konveyor Unit Sortir...………….………..28

3.3.3..Desain Konveyor pada Unit Packaging A dan Packaging B.…... 29

3.3.4..Desain Unit Pemindah dan Sortir………..…... 30

3.4. Perancangan Wiring PLC Siemens S-300….………….…….………. 31

3.5. Perancangan Sensor Warna……….….………….…….………. 38

3.5.1.Rangkaian Sistem Minimum ATMEGA 8535.……….………. 38

3.5.2.Desain Konveyor Unit Sortir...………….………..39

3.6. Perancangan Perangkat Lunak………….….………….…….………. 41

3.6.1..Perancangan Unit Sortir……….……….………. 41

3.6.2. Perancangan Unit Packaging A...………….………..42

BAB IV HASIL DAN PEMBAHASAN 4.1 Betuk fisik alat otomasi……….…… 46

4.2 Cara penghoperasian mesin……….…….………… 50

4.3 Pengujian dan Analisa Hardware……….…… 55

4.3.1.Pengujian dan Analisa Hasil Sistem …………..……….………. 55

4.3.1.Pengujian dan Analisa Sensor Warna...………….……….. 58

BAB V KESIMPULAN 5.1Kesimpulan……… ……….……61

5.2Saran……….…….………. 61

xiii

DAFTAR GAMBAR

Gambar2.1. Jenis_jenis Konveyor………. ……… 5

Gambar 2.2. Pneumatic………...…… 6

Gambar 2.3 Klasifikasi elemen sistem pneumatik………...…… 7

Gambar 2.4 Double Acting Cylinder ……….…… 8

Gambar 2.5. Double Acting Cylinder ……….…….…….. 8

Gambar 2.6. Generator Vakum……. ……….…… 9

Gambar 2.7. Generator Vakum.. ……….…….………….. 9

Gambar 2.8. Torak silnder pneumatik ……….…….…….. 9

Gambar 2.9. Torak silnder pneumatik ……….…….……. 10

Gambar 2.10. Simbol Katub Solonoid 5/2……….…….……. 11

Gambar 2.11.Linear Drive Pneumatik ……….…….……. 10

Gambar 2.12. Motor DC ……….…….……….. 11

Gambar 2.13. Komponen Utama PLC….……….…….……. 12

Gambar 2.14. Komponen Utama CPU ……….…….….... 13

Gambar 2.15. Sistem PLC……….…….………... 13

Gambar 2.16. Rangkaian modul PLC….……….…….…….. 14

Gambar 2.17.Rangkaian Modul keluaran……….…….…….. 14

Gambar 2.18. Miniprogrammer atau Programming Cosole….………... 15

Gambar 2.19. Perangkat Keras PLC….……….…….…….. 15

Gambar 2.20. PLC Siemens S7-300 ……….…….…….. 16

Gambar 2.21.Reed Switch……….…….………... 17

Gambar 2.22. Photosensor………….….……….…….…….. 17

Gambar 2.23.Sketsa Fisik TCS3200……….…….………… 18

Gambar 2.24. Grafik Karakteristik TCS3200………….…….………... 20

Gambar 2.25. Blok Diagram Mikrokontroler……….…….…….. 22

Gambar 2.26.Susunan pin mikrokontroler Atmega8535……….…….…….. 23

Gambar 2.27.Relai 12V………...……….…….……. 24

Gambar3.1.Blok Diagram…... ……….…….………... 25

Gambar 3.2.. Desain Prototype……….…….……….... 27

xiv

Gambar 3.4. Desain Konveyor……….…….………... 28

Gambar 3.5.Desain Konveyor A dan B….………….…….………... 29

Gambar 3.6.Desain unit pemindah……….………….…….………... 31

Gambar 3.7.Desain control Panel……….………….…….………... 32

Gambar 3.8.Wiring Inputuntuk control panel……….…….………... 33

Gambar 3.9.Wiring Outputuntuk control panel ……….….………... 33

Gambar 3.10.Wiring Inputuntuk control sortir……….…….………... 34

Gambar 3.11.Wiring Outputuntuk control sortir…….…….……….... 35

Gambar 3.12.Wiring InputuntukPackingA……….…….………... 36

Gambar 3.13.Wiring OutputuntukPackingA…….…….………... 36

Gambar 3.14.Wiring InputuntukPackingB……….…….………... 37

Gambar 3.15.Wiring OutputuntukPackingB…….…….………... 37

Gambar 3.16.Diagram Proses Kerja Sensor Warna.…….………... 38

Gambar 3.17.Rangkaian Mikrokontroler Atmega 8535….………... 39

Gambar 3.18.Rangkaian TSC3200 dengan Mikrokontroler Atmega 8535…... 39

Gambar 3.19. Diagram Alir untuk unit sortir………..…... 41

Gambar 3.20. Diagram cara kerja unit packaging A………..…... 42

Gambar 3.21.Unit packaging A……….………..…... 43

Gambar 3.22. Diagram cara kerja unit packaging B………..…... 44

Gambar 3.23.Unit packaging B……….………..…... 45

Gambar 4.1. Realisasi Alat Otomati...……….…….………... 46

Gambar 4.2. DesainPackaging……….…….………... 49

Gambar 4.3. Desain Pemindah……….…….………... 49

Gambar 4.4. Desain kontrol….……….…….………... 50

Gambar 4.5. SistemLoadingProduk……….…….………...53

Gambar 4.6. Flowchart Proses Hardware……….…….………... 50

xv

DAFTAR TABEL

Tabel 2.1 Koneksi TCS 3200 dengan DB-Expander……….…….…… 19

Tabel 3.1 Keterangan Input outputoperation panel……….…….…… 32

Tabel 3.2 Keterangan Alamat Input output PLC….……… 33

Tabel 3.3 Keterangan Alamat Input output PLC unit A….……… 35

Tabel 3.4 Keterangan Alamat Input output PLC unit B….……… 35

Tabel 4.1 Keterangan perbandingan rancangan model dan prototype….……… 47

Tabel 4.2. Keterangan Komposisi RGB pada produk………...….……… 55

Tabel 4.3. Keterangan Hasil Pengujian produk secara acak……….……… 56

Tabel 4.4. Keterangan Hasil Pengujian sensor unit A……….……… 58

Tabel 4.5. KeteranganHasil Pengujian sensor unit B……….……… 58

Tabel 4.6. KeteranganHasil Pengujian sensor warna jarak produk 8cm….……… 57

Tabel 4.7. KeteranganHasil Pengujian sensor warna jarak produk 9cm….……… 58

1

BAB I

PENDAHULUAN

1.1.

Latar Belakang Masalah

Kemajuan ilmu pengetahuan dan teknologi di industri berkembang cepat terutama

dibidang otomasi industri. Perkembangan ini tampak jelas di industri, sebelumnya banyak

pekerjaan menggunakan tenaga manusia, kemudian beralih menggunakan mesin,

berikutnya dengan electro-mechanic (semi otomatis) dan sekarang sudah menggunakan

robotic (full automatic) seperti penggunaan Flexible Manufacturing Systems (FMS) dan

Computerized Integrated Manufacture (CIM)dan sebagainya. Manfaat dari sistem otomasi

antara lain dapat menjamin kualitas produk yang dihasilkan, mengurangi waktu produksi

dan mengurangi biaya untuk tenaga kerja manusia.

Begitu pesat dan luas penggunaan sistem otomasi disetiap bidang industri, yang

mana sistem otomasi tersebut tidak lepas dari penggunaan sistem kontrol konvensional

yang terdiri dari beberapa komponen yaitu Relay, Kontaktor, Magnetik Kontaktor, namun

sistem tersebut sudah semakin ditinggalkan karena memiliki banyak kelemahan dan

digantikan oleh kehadiran PLC (Programmable Logic Controller) yang memiliki banyak

kelebihan. PLC merupakan sebuah alat yang digunakan untuk menggantikan rangkaian

sederetan relay yang dijumpai pada sistem kontrol proses konvensional, dirancang untuk

mengontrol suatu proses permesinan secara otomatis. PLC banyak digunakan pada

aplikasi-aplikasi industri, misalnya pada proses pengepakan, penanganan bahan, perakitan

otomatis dan lain-lain.

Sistem otomasi dengan kontrol PLC banyak dijumpai di Industri makanan,

kapasitas produksi yang tinggi menuntut proses produksi lebih cepat dan efisien. Campur

tangan manusia dalam proses produksipun diminimalisir agar produk makanan lebih

hegienis.Sekarang ini, proses pembuatan produk makanan hingga proses pengemasan atau

pengepakan makanan banyak menggunakan sistem otomasi. Salah satu proses yang sangat

menyita waktu dan tenaga kerja di industri makanan yaitu proses penataan produk dan

pengepakan ke dalam kemasan/kardus. Produk makanan yang sudah melalui proses

pengemasan akan dibawa/ditata dalam kardus dan selanjutkan akan didistribusikan ke

sedangkan proses produksi dengan kapasitas yang besar menuntut kecepatan proses

pengepakan lebih efisien.

Pada saat penulis melakukan kunjungan industri pada tanggal 3-5 Desember 2012 ,

beberapa industri makanan di daerah Jakarta belum menggunakan sistem otomasi pada

proses penyortiran dan pengepakan produk. Proses penyortiran dan pengepakan produk

masih dilakukan dengan cara manual. Berdasarkan permasalahan tersebut, penulis

berusaha mengembangkan sebuah sistem otomasi pensortiran dan penataan produk

makanan dalam kemasaan agar dapat membantu proses produksi lebih efektif dan efisien.

Sistem otomasi yang akan dikembangkan oleh penulis menggunakan sistem kendali

dengan kontrol PLC Siemens S7-300.

Sistem otomasi ini meliputi sistem penyortiran, sistem pengepakan dan sistem

stamping. Sistem penyortiran dilakukan pada saat produk makanan yang sudah dikemas

keluar dari sistem produksi yang kemudian akan disortir. Pada sistem penyortiran ini

produk makanan akan dipisahkan sesuai warna kemasannya. Produk makanan dengan

kemasan warna merah akan ditata pada kardus pada konveyor Unit Packaging A

sedangkan produk makanan dengan kemasan berwarna hijau akan ditata pada kardus yang

berada dikonveyor Unit Packaging B, sedangkan produk makanan dengan warna yang

tidak sesuai (bukan merah atau hijau) akan dipisahkan dari line produksi. Dari proses

penyortiran, produk dengan kemasan yang berwarna merah maupun hijau akan ditata dan

dimasukkan kedalam kardus sesuai jumlah yang diinginkan. Setelah proses pengepakan

selesai, kardus akan distampel dan siap didistribusikan. Proses otomasi tersebut diharapkan

dapat meningkatkan produktivitas industri makanan, meningkatkan konsistensi dan

kesesuiaan terhadap spesifikasi kualitas produk.

1.2.

Tujuan dan Manfaat

Tujuan dari penelitihan Tugas Akhir dengan judul Sistem Pengepakan Produk

dengan Kendali PLC Siemens S7-300 ini adalah menciptakan suatu alat otomasi untuk

penyortiran dan penataan produk makanan dalam kemasan dengan kontrol PLC Siemens

S7-300. Manfaat penulisan Tugas Akhir ini bagi dunia industri adalah membantu

meningkatkan produktivitas terutama pada industri makanan, meningkatkan konsistensi

1.3.

Batasan Masalah

Batasan masalah dari perancangan Sistem Pengepakan Produk dengan Kendali

PLC Siemens S7-300 ini adalah

1. Barang/produk yang akan dipindahkan dan ditata dalam kardus merupakan

produk makanan yang sudah dalam kemasan. Produk yang keluar dari

konveyor unit sortir secara acak

2. Sistem penyortiran dan penempatan menggunakan komponen

elektropneumatik dan menggunakan sensor warna pada sistem penyortiran

pada produk makanan

3. Terdapat bak pembuangan pada sistem penyortiran, produk yang berwarna

putih akan dibuang darilineproduksi

4. Produk dimasukkan dalam kardus sesuai dengan warnanya. Dimensi Produk

80mmx80mmx20mm

a) Warna merah mewakili rasa stroberi dimasukkan pada kardus pada

konveyor UnitPackagingA

b) Warna hijau mewakili rasa melon dimasukkan pada kardus pada

konveyor UnitPackagingB

5. 1 Kardus berisi 3 produk dengan warna yang sama

6. Kardus yang masuk kedalam konvoyer pengepakan sudah dalam keadaan

dilipat, dan kardus bagian atas dalam keadaan terbuka

7. Proses pengeleman dan pelipat kardus di luar dari Tugas Akhir ini

8. Sistem tinta pada unitstampingdiluar dari Tugas Akhir ini

9. Kontrol yang digunakan PLC Siemens S7-300

1.4.

Metodologi Penulisan Tugas Akhir

Berdasarkan pada tujuan yang ingin dicapai metode-metode yang digunakan dalam

penyusunan tugas Akhir ini adalah:

1. Studi literature, yaitu Metode yang digunakan dalam perancangan mesin ini

menggunakan kajian pustaka agar mendapat tingkat keakuratan data yang baik dan

menjadi pertimbangan tersendiri dalam diri penulis. Kajian pustaka sebagai

landasan dalam melakukan sebuah penulisan, diperlukan teori penunjang yang

memadai, baik mengenai ilmu dasar, metode penelitian, teknik analisis, maupun

ilmiah baik nasional maupun internasional, serta media online. Teori ditekankan

pada perancangan sistem kontrol PLC, perancangan konveyor dan sistem sortir

produk dengan elektro pneumatic. Tahap ini dapat dilakukan dimana saja dan

dilakukan sepanjang proses pengerjaan Tugas Akhir ini.

2. Eksperimen, yaitu dengan langsung melakukan praktek maupun pengujian terhadap

hasil pembuatan alat dalam pembuatan Tugas Akhir ini.

3. Perancangan Sistem, yaitu mengumpulkan data kemudian mencari bentuk model

yang optimal dari sistem yang akan dibuat dengan mempertimbangan dari

faktor-faktor permasalahan dan kebutuhan yang telah ditentukan. Permodelan merupakan

salah satu tahap paling penting dan memakan waktu dalam pengerjaan Tugas

Akhir.

4. Pembuatan sistem hardware, ada 3 unit yang akan penulis rancang. Unit tersebut

antara lain unit penyortiran, unit pengepakan dan unit stamping. Unit penyortiran,

untuk menyortir produk sesuai warna yang dibutuhkan. Unit pengepakan, untuk

menata produk yang kemudian produk dimasukkan ke dalam kardus. Unit

stamping, untuk memberikan tanda cap bahwa produk layak jual dan siap

didistribusikan.

5. Pengujian dan pengambilan data. Tahap ini alat yang dibuat dilakukan percobaan,

pengujian sensor-sensor, pengujian modul-modul, pengujian hardware serta

mengintegrasikan modul dan hardware dengan perangkat lunak untuk

mengendalikan sistem agar menjadi satu kesatuan yang utuh. Data yang diambil

berupa tegangan, kestabilan sistem, dan performa alat. Pengambilan data dilakukan

dengan cara pengukuran tegangan, waktu, pengujian sensor, rangkaian kontrol dan

sistem keseluruhan.

6. Analisa dan penyimpulan hasil percobaan. Analisa data dilakukan dengan

mengamati fungsi dari setiap unit, menganalisa singkronisasi kecepatan dari unit

penyortiran dan unit pengepakan. Sistem hardware dapat berfungsi dengan baik

jika perpindahan produk dari unit sortir ke unit packaging A dan B sesuai warna

dan jumlah yang diinginkan. Produk berwarna merah akan dipindah dari unit sortir

ke kardus pada packaging A sedangkan produk berwarna hijau dpindahkan dari

konveyor unit sortir ke kardus pada konveyor packaging B. Penyimpulan hasil

5

BAB II

DASAR TEORI

Bab ini menjelaskan tentang dasar teori dan penjelasan detail peralatan yang

digunakan dalam Tugas Akhir ini. Peralatan yang dibahas adalah Konveyor sebagai

perangkat penggerak, Motor DC, Pneumatik, Programmable Logic Controller (PLC)

Siemens S7-300 sebagai perangkat lunak, Reed Switch, Inductive Proximity Switch dan

Vacuum Switch.

2.1.

Konveyor

[1]Konveyor (Conveyor) merupakan suatu alat transportasi yang umumnya dipakai

dalam industri perakitan maupun proses produksi untuk mengangkut bahan produksi

setengah jadi maupun hasil produksi dari suatu bagian ke bagian yang lain. Sistem

konveyor dapat mempercepat proses transportasi material atau produk dan membuat

jalannya proses produksi menjadi lebuh efisien, oleh karena itu sistem konveyor menjadi

pilihan yang popular dalam dunia industri khususnya proses pengepakan. Pada gambar 2.1

dijelaskanjenis konveyor yang dibuat sesuai dengan kebutuhan industri sepertiBelt Conveyor, Chain Conveyor,danScrew Conveyor.

Gambar 2.1. Jenis-jenis konveyor

2.1.1. Belt Conveyor

Dari banyak jenis konveyor maka dipilihlah Konveyor Sabuk (Belt Conveyor)

karena lebih mudah dibuat dan lebih hemat. Komponen utama dari Konveyor Sabuk ini

hulk loaddan juga ada yang dipakai untuk memindahkan unit load.Belt merupakan sabuk

yang berputar pada drum yang ditumpu oleh idler pulley atau stationary runways. Syarat

yang harus dipenuhi dari suatu belt adalah sifat hidrokopis harus rendah (tidak mudah

lembab). Belt harus kuat menahan beban yang direncanakan, beratnya ringan, fleksibel,

masa pemakaian yang panjang. Belt pada conveyor digunakan untuk meletakkan barang

diatasnya sehingga, lebarbeltharus diperhatikan. Lebarbeltini dipengaruhi oleh lebar dari

barang yang diangkut.

Lapisan belt juga sangat menentukan kekuatan dari belt, semakin banyak lapisan

belt semakin kuat belt conveyor tersebut, selain itu lapisan belt ini dapat menyerap

tegangan longitudinal yang disebabkan oleh barang yang diangkut.

Gambar 2.2.Konveyor Sabuk (Belt Conveyor)

2.2.

Pneumatic

Pneumatik berasal dari bahasa Yunani, yaitu ‘pneuma’ yang berarti napas atau udara. Istilah pneumatik selalu berhubungan dengan teknik penggunaan udara bertekanan,

baik tekanan di atas maupun di bawah 1 atmosfer (vacuum). Berdasarkan pengertian

tersebut berarti pneumatik merupakan ilmu yang mempelajari teknik pemakaian udara

bertekanan. Sistem pneumatik memiliki aplikasi yang luas karena udara pneumatik bersih

dan mudah didapat. Industri yang menggunakan sistem pneumatik dalam proses produksi

seperti industri makanan, industri obat-obatan, industri pengepakan barang maupun

industri yang lain [2].

Penggunaan udara bertekanan sebenarnya masih dapat dikembangkan untuk

berbagai keperluan proses produksi, misalnya untuk melakukan gerakan mekanik yang

selama ini dilakukan oleh tenaga manusia, seperti menggeser, mendorong, mengangkat,

menekan, dan lain sebagainya. Gerakan mekanik tersebut dapat dilakukan juga oleh

rotasi maupun gabungan keduanya. Perpaduan darigerakan mekanik oleh aktuator

pneumatik dapat dipadu menjadi gerakan mekanik untuk keperluan proses produksi yang

terus menerus (continue), danflexibel.

Udara yang digunakan dalam pneumatik sangat mudah didapat disekitar kita. Udara

dapat diperoleh dimana saja kita berada, serta tersedia dalam jumlah banyak. Udara yang

terdapat di sekitar kita juga sebagian besar bersih dari kotoran dan zat kimia yang

merugikan. Udara juga dapat dibebani lebih tanpa menimbulkan bahaya yang besar. Sifat

pneumatik yang tahan terhadap suhu, membuat pneumatik banyak digunakan pada

industri pengolahan logam dan sejenisnya.

Prinsip kerja dari pneumatik secara umum yaitu udara yang dihisap oleh

kompresor, akan disimpan dalam suatu tabung penampung. Udara dari kompresor sebelum

digunakan, diolah terlebih dahulu di dalam regulator agar menjadi kering dan mengandung

sedikit pelumas. Udara yang keluar dari regulator baru dapat digunakan menggerakkan

katub penggerak, baik berupa silinder yang bergerak translasi maupun motor pneumatik

yang bergerak rotasi. Gerakan bolak-balik dan berputar pada aktuator digunakan untuk

berbagai keperluan gerakan.

Gambar 2.3. Klasifikasi elemen sistem pneumatik [3]

2.2.1. Double Acting Cylinder

Salah satu jenis actuator pneumatic adalah double acting cylinder. Double acting

cylinder adalah elemen gerak linier dengan dua masukan tekanan, jadi dalam otomasi

Gambar 2.4.Double Acting Cylinder

Silinder ini mendapat suplai udara kempa dari dua sisi. Konstruksinya hampir sama

dengan silinder kerja tunggal. Keuntungannya adalah bahwa silinder ini dapat memberikan

tenaga kepada dua belah sisinya. Silinder kerja ganda ada yang memiliki batang torak

(piston road) pada satu sisi dan ada pada kedua pula yang pada kedua sisi. Konstruksinya

yang mana yang akan dipilih tentu saja harus disesuaikan dengan kebutuhan. Silinder

pneumatik penggerak ganda akan maju atau mundur oleh karena adanya udara

bertekanan yang disalurkan ke salah satu sisi dari dua saluran yang ada. Silinder pneumatik

penggerak ganda terdiri dari beberapa bagian, yaitu torak, seal, batang torak, dan silinder.

Sumber energi silinder pneumatik penggerak ganda dapat berupa sinyal langsung melalui

katup kendali, atau melalui katup sinyal ke katup pemproses sinyal (processor) kemudian

baru ke katup kendali. Pengaturan ini tergantung pada banyak sedikitnya tuntutan yang

harus dipenuhi pada gerakan aktuator yang diperlukan. Secara detail silinder pneumatik

dapat dilihat seperti gambar 2.5 [4].

Silinder yang akan digunakan pada Tugas Akhir nanti menggunakan double acting

cylinderdengan diameter 16mm panjang langkah 75mm,Cylinder Guide DFM-32-160 dan

Cylinder Guide DFM-20-80 yang diproduksi oleh FESTO. Pada gambar 2.5 merupakan

double acting cylindersedangkan pada gambar 2.6 merupakanCylinder Guide DFM.

Gambar 2.6.Cylinder Guide DFM [3]

2.2.2. Generator Vakum

[5]Generator vakum digunakan untuk menghasilkan udara vakum atau udara

hisap. Digunakan bersamaan dengan mangkuk hisap untuk memindahkan berbagai

benda kerja. Alat ini bekerja pada prinsip venturi meter (vakum). Pada gambar 2.7.

menjelaskan bagian dalam generator vakum.

Gambar 2.7. Generator vakum dengan mangkuk hisap

2.2.3. Katub Solenoid

[5]Katup Solenoid adalah kombinasi dari dua unit fungsional, solenoida

(elektromagnet) dengan inti atau plungernya dan badan katup (valve) yang berisi lubang

mulut pada tempat piringan atau stop kontak ditempatkan untuk menghalangi atau

mengizinkan aliran. Pada gambar 2.8. dan 2.9. menjelaskan aliran udara pada solenoida.

Gambar 2.9. Torak silinder pneumatik akan masuk bila solenoida

tidak diberi daya

Gambar 2.10. Simbol katup solenoid 5/2

2.2.4. Linear Drive Pneumatik

Linear Drive Pneumatik merupakan komponen pneumatik yang digunakan untuk

gerakan linear yang dikendalikan dengan tenaga angin.Linear drive yang digunakan pada

Tugas Akhir ini tipe DGPL dengan panjang stroke 500mm.

Gambar 2.11.Linear Drive DGPL[3]

1. Adjustable cushioning

2. Slide

3. Cover Strip

4. Supplay Port Position

5. Piston

6. Mounting

2.3.

Motor DC

Motor DC merupakan jenis motor yang menggunakan tegangan searah sebagai

sumber tenaganya. Prinsip kerja motor DC berdasar pada penghantar yang membawa arus

ditempatkan dalam suatu medan magnet. Penghantar akan mengalami gaya yang

dijelaskan pada sebuah kawat berarus yang dihubungkan pada kutub magnet utara dan

selatan. Arah gaya dapat ditentukan dengan menggunakan kaidah tangan kiri. Apabila

suatu kumparan jangkar (rotor) dialiri arus listrik dalam suatu medan magnet maka akan

terbangkit gaya (padarotortersebut) [6]

Gaya menimbulkan torsi yang akan menghasilkan rotasi mekanik sehingga motor

akan berputar. Jadi motor DC menerima sumber arus searah jala-jala kemudian dirubah

menjadi energi mekanik berupa putaran, yang nantinya dipakai oleh peralatan lain.

Adapun konstruksi motor DC meliputi, sikat berfungsi untuk mensuplay arus pada

jangkar melalui komutator, posisi sikat berada pada inti kumparan. Stator adalah bagian

dari motor yang tidak bergerak (diam), stator pada motor DC dari magnet permanen.

Fungsi dari stator adalah untuk menghasilkan medan magnet. Rotor adalah bagian dari

motor yang bergerak, rotor terdiri dari dua bagian yaitu, komutator fungsinya untuk

membuat arah arus jangkar mengalir dalam satu arah tertentu sehingga putaran juga

searah. Jangkar adalah tempat membelitkan kabel-kabel jangkar yang berfungsi untuk

menghasilkan torsi [6].

Gambar 2.12. Motor DC

2.4. PLC

(Programmable Logic Controller)PLC ialah rangkaian elektronik berbasis mikroprosesor yang beroperasi secara

digital, menggunakan programmable memory untuk menyimpan instruksi yang

berorientasi kepada pengguna, untuk melakukan fungsi khusus seperti logika, sequencing,

timing, arithmetic, melalui input baik analog maupun discrete/digital, untuk berbagai

PLC merupakan sebuah alat yang digunakan untuk menggantikan rangkaian

sederetan relay yang banyak dijumpai pada sistem kontrol konvensional, dirancang untuk

mengontrol suatu proses permesinan [8]. PLC jika dibandingkan dengan sistem kontrol

konvensional memilki banyak kelebihan antara lain :

1. Butuh waktu yang tidak lama untuk membangun, memelihara, memperbaiki dan

mengembangkan sistem kendali, pengembangan sistem yang mudah.

2. Ketahanan PLC jauh lebih baik,

3. Mengkonsumsi daya lebih rendah,

4. Pendeteksian kesalahan yang mudah dan cepat,

5. Pengkabelan lebih sedikit dan perawatan yang mudah,

6. Tidak membutuhkan ruang kontrol yang besar,

7. Tidak membutuhkan spare part yang banyak, dan lain-lain.

2.4.1. Komponen-komponen Utama PLC

Komponen Utama atau perangkat keras penyusun PLC yang digambarkan pada

gambar 2.13. adalah (1) Catu Daya / Power Supply, (2) CPU (Central Processing Unit)

yang didalamnya terdapat prosesor, dan memori, (3) Modul Masukan (Input Modul), dan

[image:30.595.89.523.163.613.2]Modul Keluaran (Output Modul), dan (4) Perangkat Pemrograman.

Gambar 2.13. Komponen-komponen utama PLC [9]

A. Catu Daya (Power Supply)

Catu daya listrik digunakan untuk memberikan pasokan daya keseluruh

komponen-komponen PLC. Kebanyakan PLC bekerja dengan catu daya 24 VDC atau 220 VAC,

beberapa PLC catu dayanya terpisah (sebagai modul tersendiri), yang demikian biasanya

B. CPU ( Central Processing Unit )

CPU atau Unit Pengolahan Pusat, terdiri dari 3 komponen penyusun : (1) Prosesor,

[image:31.595.104.482.104.306.2](2) Memori dan (3) Catu Daya (Power Supply)

Gambar 2.14. Komponen utama penyusun CPU [10]

Prosesor merupakan otak dari sebuah PLC ,fungsi utama adalah mengatur tugas

pada keseluruhan sistem PLC, mengerjakan berbagai operasi antara lain mengeksekusi

program, menyimpan dan mengambil data dari memori, membaca nilai input dan

mengatur nilai output, memeriksa kerusakan, melakukan operasi-operasi matematis,

manipulasi data, tugas-tugas diagnostik, serta melakukan komunikasi dengan perangkat

lain. Memori adalah area dalam CPU PLC tempat data serta program disimpan dan

dieksekusi oleh prosesor, pengetahuan tentang sistem memori pada PLC akan sangat

membantu dalam memahami cara kerja PLC.

Gambar 2.15. Sistem PLC [11]

C. Modul Masukan dan Modul Keluaran

Modul masukan dan keluaran adalah perantara antara PLC dengan perangkat keras

masukan dan perangkat keras keluaran. Gambar 2.16. menunjukan posisi keduanya dalam

[image:31.595.98.525.293.644.2]PLC. Tujuannya adalah melindungi CPU PLC dari sinyal yang tidak dikehendaki yang

dapat merusak CPU itu sendiri. Modul masukan dan modul keluaran ini berfungsi untuk

mengkonversi atau mengubah sinyal-sinyal masukan dari perangkat keras masukan ke

sinyal-sinyal yang sesuai dengan tegangan kerja CPU PLC (misalnya masukan dari sensor

dengan tegangan kerja 5 Volt DC harus dikonversikan menjadi tegangan 24 Volt DC agar

sesuai dengan tegangan kerja CPU PLC). Hal ini dapat dilakukan dengan mudah yaitu

dengan menggunakanopto-isolatorsebagaimana ditunjukan pada gambar 2.17.

Gambar 2.16. Rangkaian modul masukan [8]

Dengan menggunakan opto-isolator maka tidak ada hubungan kabel sama sekali

antara perangkat keras masukan/keluaran dengan unit CPU. Secara optic dipisahkan

(perhatikan gambar 2.17) dengan kata lain, sinyal ditransmisikan melalui cahaya. Cara

kerjanya sederhana, perangkat keras masukan akan memberikan sinyal untuk

menghidupkan LED (dalam opto-isolator) akibatnya phototransistor akan menerima

cahaya dan akan menghantarkan arus (ON), CPU akan melihatnya sebagai logika nol.

Begitu juga sebaliknya, saat sinyal masukan tidak ada lagi maka LED akan mati dan

phototransistor akan berhenti menghantar sinyal (OFF), CPU akan melihatnya sebagai

logika satu. Perbedaan antara modul masukan dan modul keluaran adalah LED pada

modul masukan dihidupkan oleh perangkat keras masukan sementara LED pada modul

keluaran dihidupkan oleh CPU PLC.

D. Perangkat Pemrograman (Programming Device)

Programming Device adalah alat untuk memasukan (membuat atau mengedit)

program ke dalam PLC. Ada 2 perangkat program yang biasa digunakan (1)

Miniprogrammer atau Programming Console, dan (2) Komputer.

MiniprogrammeratauProgramming Console(biasa disebut Konsol) adalah sebuah

perangkat seukuran kalkulator saku yang berfungsi untuk memasukkan instruksi-instruksi

program ke dalam PLC. Umumnya, instruksi-instruksi program dimasukan dengan

[image:33.595.88.526.238.730.2]mengetikkan simbol-simbol diagram tangga dengan menggunakan kodemnemonic.

Gambar 2.18.Miniprogrammer atau Programming Console

Pemrograman PLC dengan menggunakan miniprogrammer ini akan sangat

melelahkan jika jumlah anak tangga pada diagram ladder yang akan diprogram

berukuran relatif besar. Umumnya, penggunaan konsol ini biasa digunakan hanya

untuk pengeditan program saja. Untuk memasukkan program secara keseluruhan

pada PLC, dapat digunakan Komputer. Vendor-vendor PLC umumnya menyertakan

perangkat lunak (Software) untuk mengimplementasikan pemasukan program diagram

tangga, pengeditan, dokumentasi dan monitoring ke dalam PLC.

E. Perangkat Keras masukan/Keluaran PLC

PLC harus dihubungkan dengan perangkat keras masukan sebagai pengendali

dan perangkat keras keluaran sebagai sesuatu yang dikendalikan sementara PLC

tersebut bekerja sebagai pemproses, seperti diperlihatkan pada gambar di bawah ini.

Input Device merupakan bagian PLC yang berhubungan dengan perangkat

luar yang memberikan masukan kepada CPU, perangkat masukan dapat berupa

tombol, Switch, Saklar, Sensor atau perangkat ukur lain.

Output Device Merupakan bagian PLC yang berhubungan dengan perangkat

luar yang memberikan keluaran dari CPU, perangkat keluaran dapat berupa Motor

AC/DC, lampu, katup dan lain-lain. Perangkat keluaran tersebut akan bekerja sesuai

dengan perintah yang dimasukan kedalam PLC.

2.4.2. PLC Siemens S300

PLC sebagai pengontrol sistem, bekerja berdasarkan masukan yang diterima

kemudian menentukan keluarannya sesuai dengan program yang telah di buat. PLC

Siemens S300 merupakan jenis PLC Siemens yang modular. PLC ini diproduksi oleh

Siemens. Seri PLC Siemens S300 yang akan digunakan pada Tugas Akhir nanti yaitu

PLC Siemens S7-300 CPU 314C- 2PN/DP. Pada gambar 2.20 merupakan tampilan PLC

[image:34.595.85.526.191.588.2]Siemens S300 yang akan digunakan.

Gambar 2.20. PLC Siemens S7-300 CPU 314C- 2PN/DP

2.5. Simatic Manager Step 7

[12]Simatic Manager adalah aplikasi dasar untuk mengkonfigurasi atau memprogram.

Fungsi-fungsi berikut ini dapat ditampilkan dalam Simatic Manager Step 7 :

a.Setup project

b. Mengkonfigurasi dan menetapkan parameter kehardware

c. Mengkonfigurasihardware networks

d. Program blok

SIMATIC Managerdapat di operasikan dengan cara :

a. Offline, tidak terhubung dengan Programmable Controller Dengan bekerja pada

operasi offline ini, kita dapat menguji program yang dibuat secara simulasi ,

dimana menu simulasi sudah tersedia pada toolbarSimatic Manager.

b. Online, terhubung dengan Programmable Controller. Kebalikan dari mode

offline, pada mode operasi ini, PC terhubung langsung ke hardware, sehingga

menu simulasi tidak dapat digunakan.

2.6. Reed Switch

Reed Switch adalah saklar listrik yang dioprasikan dengan medan magnet. Ini terdiri

dari sepasang kontak pada tubuh logam besi dalam tertutup rapat kaca amplop. Kontak

yang mungkin normal terbuka menutup jika medan magnet hadir, atau biasanya menutup

dan membuka ketika medan magnet diterpakan. Switch ini dapat ditekan oleh kumparan,

membuat relai buluh akan kembali keposisi semula.

Gambar 2.21. Reed Switch

2.7. Photo Sensor

Photo sensor adalah alat atau sensor yang dapat mendeteksi cahaya infrared atau

sejenisnya yang dipancarkan oleh pemancar yang disebut emitter dan memiliki panjang

gelombang yang berbeda-beda. Photo sensor umumnya dipakai pada mesin-mesin industri

yang bekerja secara otomatis ataupun manual, pada mesin yang bekerja secara automatic

menggunakan sensor ini sebagai pemberi sinyal masukan atau informasi, untuk dikontrol

lebih secara lanjut, agar mesin dapat berjalanauto.

Prinsip kerja Photosensor :

Ketika transmiter mengirimkan cahayanya ke bagian receiver dan diterima dengan

baik tanpa ada satupun penghalang, maka sensor dalam keadaan stanby, tidak ada reaksi

dan kontaknya pun tidak berhubungan, tetapi pada saat cahaya yang dikirimkan oleh

transmiter terhalang oleh suatu benda padat seperti besi atau karet, sehingga receivertidak

dapat menerima cahaya karena tertutup benda , maka ketika itu pula sensor akan bekerja

dan menghubungkan kontak yang ada didalamnya yaitu dibagian receiver. Receiver ini

yang nantinya dihubungkan dengan perangkat kontrol lainnya atau untuk memberi perintah

pada motor penggerak agar berputar.

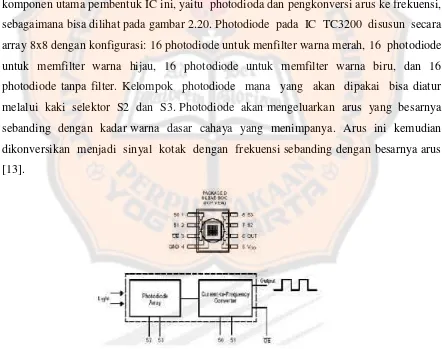

2.8. Sensor warna TCS3200

TCS3200 adalah IC pengkonversi warna cahaya ke nilai frekuensi. Ada dua

komponen utama pembentuk IC ini, yaitu photodioda dan pengkonversi arus ke frekuensi,

sebagaimana bisa dilihat pada gambar 2.20. Photodiode pada IC TC3200 disusun secara

array 8x8 dengan konfigurasi: 16 photodiode untuk menfilter warna merah, 16 photodiode

untuk memfilter warna hijau, 16 photodiode untuk memfilter warna biru, dan 16

photodiode tanpa filter. Kelompok photodiode mana yang akan dipakai bisa diatur

melalui kaki selektor S2 dan S3. Photodiode akan mengeluarkan arus yang besarnya

sebanding dengan kadar warna dasar cahaya yang menimpanya. Arus ini kemudian

dikonversikan menjadi sinyal kotak dengan frekuensi sebanding dengan besarnya arus

[image:36.595.83.525.321.670.2][13].

Frekuensi Output ini bisa diskala dengan mengatur kaki selektor S0 dan S1.

Dengan demikian, program yang kita perlukan untuk mendapatkan komposisi RGB

[image:37.595.82.525.138.657.2]adalah program penghitung frekuensi.

Tabel 2.1. Koneksi TCS 3200 dengan DB-Expander [13]

Sensor Warna TCS3200 dapat mendeteksi dan mengukur intensitas warna tampak.

Beberapa aplikasi yang menggunakan sensor ini diantaranya : pembacaan warna,

pengelompokkan barang berdasarkan warna, ambient light sensing and calibration,

pencocokan warna, dan banyak aplikasi lainnya.

A. Fitur sensor warna TCS3200

1. Power : (2.7V to 5.5V)

2. Interface : Digital TTL

3. High-Resolution Conversion of Light Intensity to Frequency

4. Programmable Color and Full-Scale Output Frequency

5. Power Down Feature

6. Communicates Directly to Microcontroller

7. Size= 28.4x28.4mm

B. Catatan Penggunaan

1. Tegangan,VDD = 6V

2. Jarak tegangan masukan, Semua masukan,Vi =−0.3 V to VDD + 0.3 V

3. Suhu untuk beroperasi =−40°C to 85°C

4. Suhu untuk penyimpanan =−40°C to 85°C

Gambar 2.24. Grafik Karakteristik TCS3200 [14]

2.9. Mikrokontroler ATMEGA 8535

Atmega8535 merupakan mikrokontroler yang masuk dalam golongan keluarga AVR

dengan memiliki arsitektur RISC 8 bit, sehingga semua instruksi dikemas dalam kode

16-bit (16-16-bits word) dan sebagian besar instruksi dieksekusi dalam satu siklus instruksiclock.

Dan ini sangat membedakan sekali dengan instruksi MCS-51 (berarsitektur CISC) yang

membutuhkan siklus 12clock. RISC adalahReduced Instruction Set Computingsedangkan

CISC adalah Complex Instruction Set Computing. AVR dikelompokkan ke dalam 4 kelas,

yaitu ATtiny, keluarga AT90Sxx, keluarga Atmega, dan keluarga AT86RFxx. Dari

kesemua kelas yang membedakan satu sama lain adalah ukuran onboard memori,onboard

dikatakan hampir sama [15]. Oleh karena itu, dipergunakan salah satu AVR produk Atmel,

yaitu ATMega8535. Selain mudah didapatkan dan lebih murah.

ATMega8535 juga memiliki fasilitas yang lengkap. Untuk tipe AVR ada 3 jenis

yaitu ATtiny, AVR klasik, ATmega. Perbedaannya hanya pada fasilitas dan I/O yang

tersedia serta fasilitas lain seperti ADC, EEPROM dan lain sebagainya. Salah satu

contohnya adalah ATMega8535. Memiliki teknologi RISC dengan kecepatan maksimal 16

MHz membuat ATMega8535 lebih cepat bila dibandingkan dengan varian MCS 51.

Dengan fasilitas yang lengkap tersebut menjadikan ATMega8535 sebagai mikrokontroler

yang powerfull. Mikrokontroler ini merupakan produk keluaran atmel dan memiliki fitur

yang cukup lengkap. Mulai dari kapasitas memori program dan memori data yang cukup

besar, interupsi, timer/counter, analog comparator, EEPROM internal dan juga ADC

internalsemuanya ada dalam ATMega8535 [16].

2.9.1. Arsitektur Atmega8535

Mikrokontroler Atmega8535 memiliki arsitektur sebagai berikut:

1. Saluran I/O sebanyak 32 buah, yaituPortA,PortB,PortC danPortD.

2. ADC 10 bit sebanyak 8 saluran.

3. Tiga buahTimer/Counterdengan kemampuan perbandingan.

4. CPU yang terdiri atas 32register.

5. Watchdog Timerdenganosilator internal.

6. SRAM sebesar 512byte.

7. Memoriflashsebesar 8 KB dengan kemampuanRead While Write.

8. Unitinterupsi internaldaneksternal.

9. Portantarmuka SPI.

10. EEPROM sebesar 512byteyang dapat diprogram saat operasi.

11. Antarmuka komparator analog.

2.9.2. Blok Diagram Mikrokontroler Atmega8535

Gambar 2.25. merupakan gambar blok diagram mikrokontroler Atmega8535.

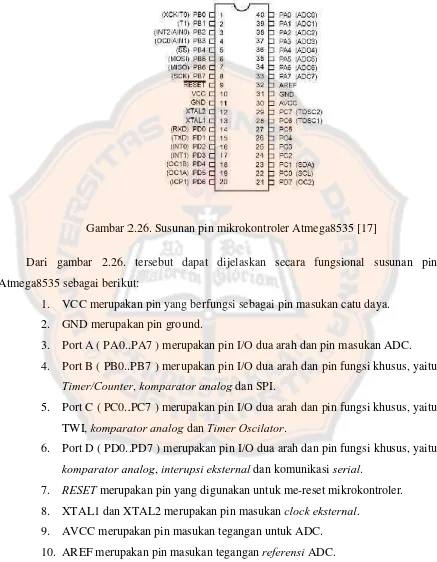

2.9.3. Susunan Pin M

Susunan pin dari m

[image:41.595.87.524.143.705.2]gambar 2.26.

Gambar 2.2

Dari gambar 2.26.

Atmega8535 sebagai berikut

1. VCC merupaka

2. GND merupaka

3. Port A ( PA0..P

4. Port B ( PB0..P

Timer/Counter

5. Port C ( PC0..P

TWI,komparat

6. Port D ( PD0..

komparator anal

7. RESETmerupa

8. XTAL1 dan X

9. AVCC merupa

10. AREF merupa

n Mikrokontroler Atmega8535

i mikrokontroler Atmega8535 sebanyak 40 pin

r 2.26. Susunan pin mikrokontroler Atmega8535 [

6. tersebut dapat dijelaskan secara fungsiona

ikut:

upakan pin yang berfungsi sebagai pin masukan c

akan pin ground.

0..PA7 ) merupakan pin I/O dua arah dan pin m

0..PB7 ) merupakan pin I/O dua arah dan pin fung

ounter,komparator analogdan SPI.

0..PC7 ) merupakan pin I/O dua arah dan pin fung

parator analogdanTimer Oscilator.

0..PD7 ) merupakan pin I/O dua arah dan pin fung

or analog,interupsi eksternaldan komunikasiseri

upakan pin yang digunakan untuk me-reset mikr

n XTAL2 merupakan pin masukanclock eksternal

upakan pin masukan tegangan untuk ADC.

upakan pin masukan teganganreferensiADC.

pin dapat dilihat pada

8535 [17]

sional susunan pin

n catu daya.

n masukan ADC.

n fungsi khusus, yaitu

n fungsi khusus, yaitu

n fungsi khusus, yaitu

serial.

ikrokontroler.

ernal.

2.10. Relay

Relay adalah sebuah saklar elekronis yang dapat dikendalikan dari rangkaian

elektronik lainnya. Relay terdiri dari 3 bagian utama, yaitu:

1. Koil : lilitan dari relay

2. Common : bagian yang tersambung dengan Normally Close (dalam keadaan normal)

3. Kontak : terdiri dari Normally ClosedanNormally Open

NC(Normally Closed) merupakan saklar dari relay yang dalam keadaan normal

(relay tidak diberi tegangan) terhubung dengan common. Sedangkan NO(Normally Open)

merupakan saklar dari relay yang dalam keadaan normal (relay tidak diberi tegangan)

tidak terhubung dengancommon.

25

BAB III

RANCANGAN PENELITIAN

Dalam proses perancangan, dan pembuatan prototype alat otomasi penataan produk

dengan kontrol PLC Siemens S7-300 ini diperlukan beberapa alat dan bahan yang

menunjang pembuatannya. Selain pembuatan perangkat keras (Hardware) yang berwujud

konveyor beserta pengendalinya juga diperlukan pembuatan program (Software) yang akan

dimasukkan ke dalam CPU PLC sebagai pengendali Prototype konveyor tersebut.

3.1. Blok Diagram Sistem

Penjelasan dari gambar 3.1. blok diagram sistem adalah :

1. Ada empat tombol untuk pengoperasian alat otomasi penataan produk

TombolON = untuk menghidupkan/menjalankan alat secara otomatis

TombolAuto manual = untuk menghidupkan/menjalankan alat secara manual

TombolOFF = untuk mematikan mesin

TombolReset = untuk mengembalikan alat keposisi semula/awal

2. Sensor photosensor digunakan untuk mendeteksi keberadaan benda pada konveyor

3. Sensor warna digunakan untuk mendeteksi warna atau jenis benda.Warna Produk yang

akan dideteksi ada 3 warna. (warna merah,hijau dan putih)

4. PLC berfungsi sebagai pengendali utama sistem

5. Drivermerupakan rangkaian perantara untuk mengaktifkan motor DC dan selenoid

6. Motor DC sebagai penggerak konveyor

7. Selenoid valve untuk menggerakkan silinder pneumatik dan Silinder pneumatik

merupakan aktuator

3.2. Proses Kerja Sistem

Perancangan alat ini terdiri dari beberapa bagian utama, yaitu konveyor untuk unit

sortir, konveyor unit packaging A yang digunakan untuk produk berwarna merah,

konveyor unit packaging B yang digunakan untuk produk berwarna hijau, unit stamping,

unit sortir dan kontrol PLC Siemens S7-300 sebagai sistem kendali.

Konveyor pada unit sortir, merupakan konveyor yang membawa produk menuju

sistem penataan dimana produk akan dimasukkan ke dalam kardus sesuai warna yang telah

ditentukan, pada konveyor ini warna produk masih acak. Setelah produk sampai pada unit

sortir, sensor warna akan memdeteksi warna produk. Input dari sensor warna akan

mengatur pergerakan unit sortir. Unit sortir akan memindahkan produk yang berwarna

merah pada kardus pada konveyor unit packaging A, sedangkan produk yang berwarna

hijau akan dipindahkan oleh unit sortir ke kardus pada konveyor unit packaging B. Pada

konveyor unitpackaging A dan konveyor unit packaging B, masing-masing terdapat unit

stamping. Unit stamping pada konveyor unit packaging A maupun pada konveyor unit

packaging B akan bekerja jika photosensor mendeteksi kardus yang sudah berisi produk

dimana dalam satu kardus berisi 3 produk. Semua sistem yang bekerja dalam rancangan

otomasi penataan produk akan dikendalikan dengan PLC Siemens S7-300, baik itu sistem

3.3.

Perancangan Perangkat Keras

Perancangan dan pembuatan perangkat keras ini bertujuan untuk pembuktian dan

aplikasi secara nyata dari proses sistem pengendali yang berbentuk sebuah prototype,

sehingga dapat dipahami dengan mudah dan jelas. Gambar 3.2. merupakan desain

prototype alat otomasi penataan produk dengan kontrol PLC Siemens S7-300. Dimensi

totalprototypeini adalah 1000mmx900mmx1500mm.

Gambar 3.2. Desainprototypealat otomasi penataan produk

3.3.1. Diagram Alir Pembuatan Konveyor

Adapun langkah pembuatan prototype konveyor seperti gambar 3.3. berikut:

Gambar 3.3. Diagram alir pembuatanprototypekonveyor Mulai

Penggambaran konveyor

Pembuatan roller, rangka dan Belt

Perakitan roller, rangka, belt, adjuster

dan motor DC

Gambar 3.3. merupa

hingga perakitan konveyor.

konveyor yang akan diguna

1. Konveyor yang

2. Konveyor unit

3. Konveyor unit

Ketiga Konveyor

menggunakan motor DC 12

3.3.2. Desain Konveyor

Gam Foot Konv

rupakan proses pembuatan konveyor belt, da

or. Pada perancangan sistem otomasi penataan

gunakan. Tiga konveyor tersebut antara lain;

ang digunakan pada unit sortir sebagai input produk

unitpackagingA untuk produk berwarna merah

unitpackagingB untuk produk berwarna hijau

r tersebut menggunakan konveyor belt

12Volt.

yor pada Unit Sortir

ambar 3.4. Desain konveyor pada unit sortir MotorDC Belt Konveyor Roll Konveyor Adjuster Konveyor Tranmisi

, dari penggambaran

aan produk ini, ada 3

produk

ah

u

lt yang digerakkan

Perancangan konveyor pada unit sortir ini, bahan yang digunakan adalahMild steel

dan belt yang terbuat dari karet. Dimesi total dari konveyor ini adalah

800mmx248mmx115mm dengan lebar belt 150mm. Desain konveyor ditunjukan pada

gambar 3.2 adapun bagian-bagian dari konveyor tersebut adalah;

1. Belt konveyor terbuat dari PVC dengan ketebalan 2mm dengan lebar belt

150mm dan panjang kurang lebih 1750mm

2. Frame dan foot konveyor terbuat dari Ms Sheet dengan tebal 1.2mm dengan

proses bending kemudian dicat agar tidak mudah berkarat

3. Roll Konveyor berbentuk silinder dimana didalam silinder tersebut terdapat

bantalan gelinding (bearing) sebagai penahan beban radial pada saat roll

berputar. Dimensi roll adalah bagian tengah yang digunakan sebagai landasan

belt berdiamter 1 inch sedangkan pada bagian ujung berdiamter 20mm

4. Adjuster terbuat dari Mild Steel yang berfungsi untuk

mengencangkan/mengendorkan belt konveyor dengan cara mengatur posisiroll

konveyor

5. Penggerak dari sistem konveyor ini menggunakan Motor DC 12V

3.3.3. Desain Konveyor pada Unit Packaging A dan Unit Packaging B

Desain konveyor pada unit packaging A sama dengan konveyor pada unit

packagingB, dengan dimensi 760mmx185mmx115mm dengan lebar belt 100mm. Desain

konveyor ditunjukan pada gambar 3.3 adapun bagian-bagian dari konveyor tersebut

adalah;

1. Beltkonveyor dengan material PVC dimensi 1750mmx100mmx2mm

2. Frame dan foot konveyor terbuat dari Ms Sheet dengan tebal 1mm dengan

proses bending kemudian dicat agar tidak mudah berkarat.

3. Roll Konveyor terdapar 2 jenit, roll mati dan roll hidup dengan dimensi roll HV

76mmx100mmx50mmx50mm. Roll mati sebagai roll penggerak dimana roll

ini akan dihubungkan dengan motor DC sedangkan roll hidup sebagai roll

tergerak didalam terdapat bantalan gelinding (bearing) sebagai landasannya.

4. Adjuster pada konveyor ini hanya menggunakan bolt dan nut, desain pada

framedibuat slot berbentuk ellips.

5. Penggerak dari sistem konveyor ini menggunakan Motor power window DC

Gambar 3.5. D

3.3.4. Desain Unit Pem

Pada perancangan uni

warnanya, unit ini juga be

Komponen yang digunaka

pneumatik. Konstruksi unit

baja profile, dengan maksud

tersebut juga digunakan unt

digunakan untuk tempat sist

dari unit pemindah dan sorti Motor DC Foot Konveyor

3.5. Desain konveyor pada unitpackagingA dan B

emindah dan Sortir

n unit pemindah dan sortir, selain memisahka

berfungsi sebagai pemindah produk masuk

akan pada unit ini sebagian besar menggun

nit sortir diletakkan di atas meja yang terbuat da

ksud agar mudah dalam sistem pengoperasian.

untuk peletakkan 3 konveyor, di bagian ba

sistem kontrol PLC. Pada gambar 3.6 dijelaska

ortir. DC Frame Konvey Belt Kon Roll Konveyor Adjuster dan B

sahkan produk sesuai

suk ke dalam kardus.

ggunakan komponen

t dari bahan kayu dan

an. Fungsi dari meja

n bawah meja dapat

Gambar 3.6. Desain unit Pemindah dan Sortir

3.4.

Perancangan Wiring PLC Siemens S300

Pada Perancangan Sistem Pengepakan Produk dengan Kendali PLC Siemens S7-300

meliputi 3 perancangan wiring, yaitu ;

1. Wiring input output untuk unit sortir

2. Wiring input output untuk unitpackagingA

3. Wiring input output untuk unitpackagingB

A. Rancangan Elektrik

Ada empat tombol untuk pengoperasian alat otomasi penataan produk

TombolON = untuk menghidupkan/menjalankan alat secara otomatis

TombolAuto manual = untuk menghidupkan/menjalankan alat secara manual

TombolOFF = untuk mematikan mesin

TombolReset = untuk mengembalikan alat keposisi semula/awal

Pada gambar 3.7. merupakan desain tombol pengoperasian untuk prototype alat

otomasi penataan produk 1

2

3 4

5

6

7

8

Keterangan

1. Meja (multiplex)

2. Alumunium profile

3. Linear driveFesto DGPL-25-400

4. Cylinder GuideFesto DFM -32-160

5. Cylinder GuideFesto DFM -20-80

6. Vaccum Suction GripperFesto

7. Air survice UnitFesto

Gambar 3.7. Desain operasional panel

Tabel 3.1. Alamatinput outputPLC untuk kontrol panel

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

1 SWITCH AUTO

MANUAL INPUT SW_AutoMan AUTOMAN I1.7

2 START INPUT PB_Start START I2.0

3 STOP INPUT PB_Stop STOP I2.1

4 RESET INPUT PB_Reset RESET I2.2

Gambar 3.8.Wiring Inputuntuk kontrol panel

Gambar 3.9.Wiring Outputuntuk kontrol panel

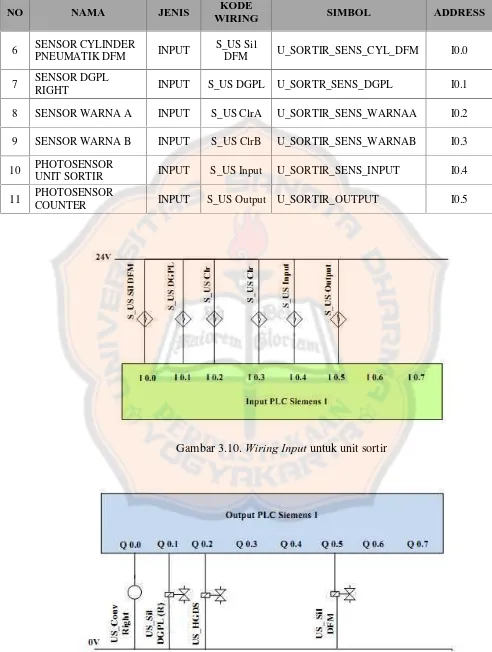

B. Rancangan elektrik unit sortir

Tabel 3.2. Alamat input output PLC unit sortir

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

1 CONVEYOR SORTIR

KANAN OUTPUT

US_Conv

Right U_SORTIR_CVY_RIGHT Q0.0

2

CYLINDER

PNEUMATIK DGPL [R]

OUTPUT US_Sil

DGPL(L) U_SORTIR_CYL_DGPL Q0.1

3

CYLINDER

PNEUMATIK DGPL [L]

OUTPUT US_Sil

DGPL(L) U_SORTIR_CYL_DGPL Q1.1

4 HGDS (VACCUM) OUTPUT US_HGDS U_SORTIR_HGDS Q0.2

5 CYLINDER

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

6 SENSOR CYLINDER

PNEUMATIK DFM INPUT

S_US Sil

DFM U_SORTIR_SENS_CYL_DFM I0.0

7 SENSOR DGPL

RIGHT INPUT S_US DGPL U_SORTR_SENS_DGPL I0.1

8 SENSOR WARNA A INPUT S_US ClrA U_SORTIR_SENS_WARNAA I0.2

9 SENSOR WARNA B INPUT S_US ClrB U_SORTIR_SENS_WARNAB I0.3

10 PHOTOSENSOR

UNIT SORTIR INPUT S_US Input U_SORTIR_SENS_INPUT I0.4

11 PHOTOSENSOR

[image:52.595.46.538.78.730.2]COUNTER INPUT S_US Output U_SORTIR_OUTPUT I0.5

Gambar 3.11.Wiring Outputuntuk unit sortir

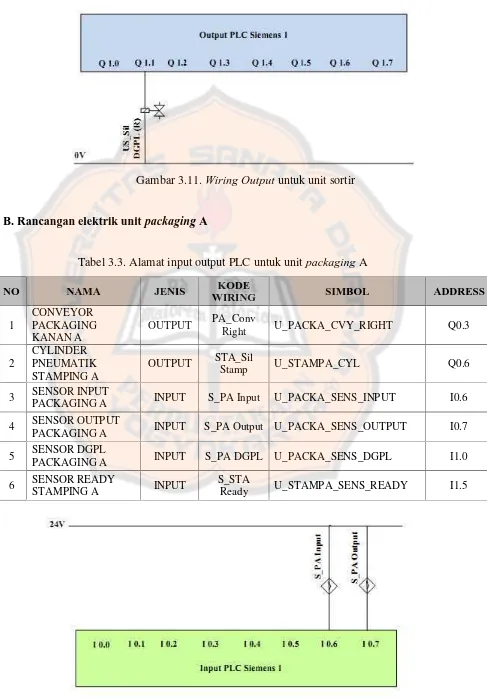

B. Rancangan elektrik unit packaging A

Tabel 3.3. Alamat input output PLC untuk unitpackagingA

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

1

CONVEYOR PACKAGING KANAN A

OUTPUT PA_Conv

Right U_PACKA_CVY_RIGHT Q0.3

2

CYLINDER PNEUMATIK STAMPING A

OUTPUT STA_Sil

Stamp U_STAMPA_CYL Q0.6

3 SENSOR INPUT

PACKAGING A INPUT S_PA Input U_PACKA_SENS_INPUT I0.6

4 SENSOR OUTPUT

PACKAGING A INPUT S_PA Output U_PACKA_SENS_OUTPUT I0.7

5 SENSOR DGPL

PACKAGING A INPUT S_PA DGPL U_PACKA_SENS_DGPL I1.0

6 SENSOR READY

STAMPING A INPUT

S_STA

Gambar 3.12.Wiring inputuntuk unitpackagingA

Gambar 3.13.Wiring outputuntuk unitpackagingA

C. Rancangan elektrik unit packaging B

Tabel 3.4. Alamatinput outputPLC untuk unitpackagingB

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

1 CONVEYOR

PACKAGING KANAN B OUTPUT

PB_Conv

Right U_PACKB_CVY_RIGHT Q0.4

2

CYLINDER PNEUMATIK STAMPING B

OUTPUT STB_Sil

Gambar 3.14.Wiring inputuntuk unitpackagingB

Gambar 3.15. Wiring output untuk unit packaging B

NO NAMA JENIS KODE

WIRING SIMBOL ADDRESS

3 SENSOR INPUT

PACKAGING B INPUT S_PB Input U_PACKB_SENS_INPUT I1.1

4 SENSOR OUTPUT

PACKAGING B INPUT S_PB Output U_PACKB_SENS_OUTPUT I1.2

5 SENSOR DGPL B LEFT INPUT S_PB DGPL U_PACKB_SENS_DGPL I1.4 6 SENSOR READY

STAMPING B INPUT

S_STB

3.5.

Perancangan Sensor Warna

Pada tahap pembuatan perangkat keras ini terdiri dari sensor warna TCS3200

dengan minimum sistem berbasis ATMega8535 sebagai pengolah data frekuensi. warna

benda yang terdeteksi menjadi gelombang pulsa yang frekuensinya setara dengan arus.

Setelah itu frekuensi yang merupakan susunan RGB warna yang terdeteksi akan

[image:56.595.95.501.168.600.2]diproses dalam mikrokontroler .

Gambar 3.16. Diagram proses kerja sensor warna

3.5.1. Rangkaian Sistem Minimum Atmega 8535

Rangkaian mikrokontroler merupakan pusat pengendalian dari sistem. Pada

sistem perancangan ini digunakan mikrokontroler jenis Atmega8535 yang rangkaian

sistemnya seperti pada gambar 3.11. yang menggunakan kristal 12 MHz dan kapasitor 33

pF pada pin XTAL1 dan XTAL2 yang berfungsi sebagai pembangkit sinyal (clock),

Gambar 3.17. Rangkaian mikrokontroler Atmega8535

3.5.2. Rangkaian Sensor Warna

Pada Tugas Akhir ini menggunakan satu sensor warna yang digunakan untuk

memilih warna produk yang akan dimasukkan ke dalam kardus. Cara kerja rangkaian

sensor warna pada gambar 3.18. yaitu:

1. Sensor warna akan mengeluarkan frekuensi berupa gelombang kotak

2. Frekuensi yang dikeluarkan menyatakan frekuensi dari hasil baca sensor tersebut

dengan karakteristik setiap warna mengeluarkan frekuensi yang berbeda.

3. Sensor ini memiliki 4 filter ,16 photodiode untuk menfilter warna merah, 16

photodiode untuk memfilter warna hijau, 16 photodiode untuk memfilter

warna biru, dan 16 photodiode tanpa filter.

4. R(Red), G(Green), B(Blue) DanClear (no Filter), jadi setiap warna yang dideteksi

oleh sensor akan memberikan hasil berupa nilai R,G,B dengan nilai tertentu.

5. Pendeteksian RGB disetting melalui port S2 dan S3 pada sensor warna TCS3200

6. Sebelum diketahui nilai frekuensi dari warna yang diinginkan, dilakukan kalibrasi

atau trial untuk mendapatkan nilai frekuensi yang nantinya akan digunakan dalam

program

7. Sensor disetting dengan syarat program yang telah ditentukan dari pencatatan

sebelumnya untuk mendeteksi 3 warna yang diinginkan.

Warna yang diinginkan pada Tugas Akhir ini yaitu

1. Warna merah mewakili rasa stroberi

2. Warna hijau mewakili rasa melon

3. Warna putih dianggap sebagai produkreject

8. 2 relay sebagai penguat output dari mikrokontroller yang akan masuk ke PLC

dengan logika sebagai berikut:

a. Putih : relay_1 dan Relay_2 tidak mengeluarkanoutput

b. Merah : relay_1 = 0, relay_2 = 1

![Gambar 2.13. Komponen-komponen utama PLC [9]](https://thumb-ap.123doks.com/thumbv2/123dok/839162.607390/30.595.89.523.163.613/gambar-komponen-komponen-utama-plc.webp)

![Gambar 2.14. Komponen utama penyusun CPU [10]](https://thumb-ap.123doks.com/thumbv2/123dok/839162.607390/31.595.98.525.293.644/gambar-komponen-utama-penyusun-cpu.webp)

![Tabel 2.1. Koneksi TCS 3200 dengan DB-Expander [13]](https://thumb-ap.123doks.com/thumbv2/123dok/839162.607390/37.595.82.525.138.657/tabel-koneksi-tcs-dengan-db-expander.webp)