KAJIAN PENGARUH TEBAL PELAT, RADIUS PENEKUKAN DAN

PARAMETER PENGELASAN (SMAW) TERHADAP SIFAT MEKANIK

Razali

Jurusan Teknik Perkapalan Politeknik Bengkalis

Jl. Batin Alam, Sei-Alam, Bengkalis-Riau

[email protected]

Abstrak

Proses pengelasan pelat yang telah mengalami proses penekukan, kemudian disambung dengan

cara dilas perlu mendapat perhatian khusus. Ini dikarenakan sifat mekanik yang tentunya akan

berbeda bila dibandingkan dengan sifat mekanik hasil pengelasan pada pelat yang tidak ditekuk.

Beberapa peneliti telah mempelajari proses pengelasan terutama yang berhubungan dengan

parameter pengelasan. Tetapi cara pengelasannya datar/lurus dan menggunakan mesin las SMAW,

sedang yang mengalami proses tekuk sebelum dilakukan pengelasan belum banyak yang meneliti.

Percobaan dilakukan terhadap pelat baja Grade A yang mempunyai ketebalan yaitu 10, 14 dan 16

[mm], ditekuk (rolling bending) secara dingin (cold working) dengan radius tekuk 500, 750 dan

1000 [mm], kemudian dilakukan proses pengelasan SMAW dengan kuat arus yang berbeda yaitu

100 dan 150 [Amper]. Hasil pengelasan tersebut kemudian diuji, baik sifat mekaniknya. Pengujian

sifat mekanik yang dilakukan adalah pengujian tarik. Dari hasil pengujian kemudian diuji dengan

metode statistik, yaitu rancangan eksperimen Box Behnken. Dari hasil penelitian diketahui bahwa

radius tekukan adalah yang paling berpengaruh terhadap kekuatan tarik diikuti kuat arus dan yang

paling kecil pengaruhnya adalah tebal pelat. Selain itu dapat dikethaui pula bahwa nilai kekuatan

tarik minimum adalah 22.07 [kg/mm

2], diperoleh pada kondisi tebal pelat 9.28 [mm], radius

tekukan 1000 [mm] dan kuat arus 100 [Amper].

Kata kunci: HAZ, SMAW, tebal material, radius tekuk, parameter pengelasan, sifat mekanik.

1. PENDAUHULUAN

1.1 Latar BelakangPengerjaan konstruksi pelat, kebanyakan menggunakan material dari berbagai ketebalan. Penekukan adalah suatu proses dimana bentuk-bentuk yang lurus diubah menjadi lengkung dengan cara diroll (roll bending) dan dilakukan dalam keadaan dingin (cold working). Proses ini merupakan proses yang sering digunakan untuk mengubah lembaran pelat menjadi saluran, drum, tangki, lambung kapal, dan lain sebagainya. Untuk menyambung lembaran pelat yang telah mengalami proses penekukan digunakan cara di las.

Beberapa peneliti telah mempelajari proses pengelasan terutama yang berhubungan dengan parameter pengelasan. Leman (2004), dalam penelitiannya menyimpulkan bahwa kecepatan

pengelasan mempengaruhi ketangguhan daerah lasan. Anggono (1999), menjelaskan bahwa kecepatan pengelasan (ν) dan besar arus listrik las (I) berpengaruh atas besarnya distorsi. Semakin besar I (atau semakin kecil ν), maka semakin besar

distorsi yang terjadi. Ketiganya melakukan

penelitian terhadap pelat baja yang dilas secara lurus/rata dengan ketebalan yang sama (tetap) dan belum mengalami proses tekuk sebelumnya. Selain itu mesin las yang digunakan adalah mesin las SMAW. Sampai saat ini belum banyak peneliti yang membahas tentang proses pengelasan yang berhubungan dengan suatu bahan yang mengalami proses penekukan kemudian dilakukan proses pengelasan GMAW. Oleh sebab itu perlu dilakukan penelitian dengan tebal material yang bervariasi dan dilakukan penekukan dengan radius tekuk yang berbeda-beda. Kemudian dilakukan proses pengelasan dengan parameter yang berbeda pada pengelasan GMAW.

1.2 Tujuan Penelitian

Penelitian dilaksanakan dengan tujuan untuk mengetahui pengaruh variasi ketebalan material, radius penekukan dan kuat arus pengelasan GMAW terhadap kekuatan tarik pada pelat baja Grade A dengan menggunakan permukaan respon.

1.3 Batasan

Karena luasnya permasalahan, maka dalam pembahasan ini diambil beberapa batasan, yaitu: ) Material yang digunakan adalah Pelat Baja

Grade A, dengan komposisi Kimia: 0,21 %C ; 2,5 x C% Mn ; 0,5 %Si; 0,0035 %P dan 0,0035 %S.

) Jenis elektrode yang digunakan dalam penelitian ini adalah jenis AWS A/SFA 5.18:ER705-6, dengan diameter 1,2 [mm]. (ESSAB)

) Material benda uji dianggap memiliki struktur yang homogen.

) Ketebalan material benda uji dianggap merata.

) Efek akibat proses pemotongan dan penyiapan spesimen/benda uji diabaikan. ) Semua alat uji yang digunakan dianggap

bekerja dengan baik.

1.4 Persiapan dan Rancangan Percobaan

a Pelat Baja Grade A (ketebalan 12, 14 dan 16 [mm]) dipotong menjadi benda uji berukuran 250 x 1200 [mm].

b Pengujian awal sebelum ditekuk maupun di las.

c Pembuatan alur V.

d Dilakukan penekukan (roll bending) dengan radius tekuk 500, 750, dan 1000 [mm]. e Pengelasan GMAW dengan kuat arus 100 dan

150 [Amper].

f Pembuatan spesimen untuk uji tarik. g Pelaksaan uji tarik.

2. DASAR TEORI

2.1 Proses PenekukanProses penekukan/pelengkungan pada lembaran-logam adalah suatu proses dimana bentuk-bentuk lurus diubah menjadi lengkungan dengan sumbu lengkung berupa garis lurus dan mempunyai jari-jari kelengkungan tertentu. Ada beberapa cara untuk melakukan proses penekukan/pelengkungan, antara lain dengan menggunakan punch die dan

menggunakan roll bending. Gambar 2.1

menunjukkan langkah-langkah pengerolan dari bentuk lembaran menjadi bentuk bulat dengan mesin roll bending yang mempunyai 3 rol

Gambar 1.

Langkah-langkah pengerolan (Lange, 1985)

2.2 Hubungan Tegangan – Tegangan

Gambar 2.2 menunjukkan kurva tegangan-regangan yang biasa digunakan untuk menunjukkan salah satu sifat mekanik dari material baja.

Gambar 2.

Diagram tegangan – regangan (Singer, 1980)

Beberapa batas-batas pada kurva tegangan-regangan di atas dapat dijelaskan sebagai berikut: o Titik proposional (proportional point), adalah

batas kesebandingan antara tegangan dan regangan, dan pada daerah ini berlaku hukum Hooke.

o Titik elastis (elastic point); yaitu batas tegangan dimana material tidak kembali lagi ke bentuk semula apabila beban dihilangkan.

o Titik luluh (yield point), adalah titik dimana tegangan akan menghasilkan deformasi permanen dalam jumlah kecil. Biasanya dinilai sama dengan perpotongan kurva dengan garis proposional yang digeser sebesar 0,1% -0,2 % dari regangan.

o Titik maksimum (ultimate point), adalah titik dimana tegangan yang tertinggi dapat diterima material.

o Titik patah (break point), adalah titik dimana tegangan maksimum sebenarnya yang mampu diterima oleh material hingga material tersebut akan putus/patah.

2.3 Pengaruh Pengerjaan Dingin

Pengerjaan dingin adalah perlakuan yang dikenakan terhadap material sampai terjadinya deformasi plastis dimana proses tersebut dilakukan pada temperatur kamar atau di bawah temperatur rekristalisasi (Carry, 2005). Suatu logam dikatakan mengalami pengerjaan dingin bila butir-butir kristalnya berada dalam keadaan terdistorsi setelah mengalami deformasi plastis. Dalam keadaan ini pada kristal terdapat berbagai dislokasi setelah terjadi slip atau twinning.

Sebagai akibat pengerjaan dingin, beberapa sifat mekanik akan mengalami perubahan, yaitu tensile

strength, yield strength dan hardness akan naik,

sedangkan keuletan akan menurun dengan semakin tingginya derajat deformasi.

Gambar 2.3, menunjukkan pengaruh derajat deformasi dingin terhadap dan pengaruh pemanasan kembali terhadap sifat mekanik (kekerasan, kekuatan dan keuletan) serta struktur mikro. Dari gambar tersebut tampak bahwa kekuatan dan kekerasan akan naik dengan tingginya derajat deformasi dingin, tetapi keuletannya akan makin menurun.

Gambar 3. Skema representasi pengaruh pengerjaan

dingin terhadap sifat mekanik dan struktur mikro baja karbon (Smith 1969)

2.4 Pengelasan

Pengelasan adalah merupakan salah satu teknik penyambungan logam dengan cara mencairkan sebagianl logam induk dan logam pengisi dengan atau tanpa tekanan dan dengan atau tanpa logam tambahan dan menghasilkan sambungan yang kontinu.. Sepintas prosedur pengelasan kelihatannya sangat sederhana, tetapi sebenarnya di dalamnya banyak masalah-masalah yang harus diatasi. Ada banyak faktor yang harus dipertimbangkan dalam proses pengelasan. Oleh sebab itu dalam proses pengelasan harus ditentukan terlebih dahulu tentang bagaimana cara mengelas, cara pemeriksaannya, jenis material yang digunakan, perlakuan terhadap material yang akan dilas sebelumnya, parameter-parameter pengelasan dan jenis mesin las yang akan digunakan berdasarkan fungsi dari bagian-bagian bangunan atau mesin yang dirancang.

2.5 Gas Metal Arc Welding (GMAW)

Gas Metal Arc Welding lebih dikenal sebagai

mesin las busur gas adalah suatu proses pengelasan busur listrik dimana kawat las pengisi yang berfungsi sebagai elektrode pengisi, yaitu elektrode yang diumpankan secara terus menerus dan dilindungi oleh suatu gas. Umumnya gas yang digunakan sebagai pelindung adalah gas helium (He), gas Argon (Ar), gas karbondioksida (CO

2)

atau campuran dari gas-gas tersebut. Proses ini lebih dikenal sebagai las MIG/MAG (Metal Innert

Gas/Metal Arc Gas).

Busur listrik dapat terjadi antara kawat pengisi dan logam induk. Saat ini las MIG banyak sekali digunakan dalam praktek, terutama untuk pengelasan baja dan logam-logam baja yang tidak dapat dilas dengan cara lain.

Berdasarkan fungsi elektrodanya tersebut maka GMAW tergolong pengelasan dengan elektroda terumpan, dimana elektroda selain berfungsi sebagai pembangkit busur (arc) juga berfungsi sebagai logam pengisi (filler metal).

Gambar 4.

Mesin las GMAW dan skema mesin las GMAW (GMAW Welding Guide)

2.6 Metalurgi Pengelasan

Pada saat peleburan logam las akibat busur listrik, terjadi aliran panas yang merambat ke logam induk. Panas tersebut menyebabkan terjadinya siklus termal pada logam induk. Temperatur pemanasan mulai dari temperatur terendah yakni pada jarak yang paling jauh dari garis lebur, sampai pada temperatur tertinggi pada cairan logam di garis lebur. Sementara itu pada saat pendinginan, tingkat pendinginan yang berbeda dialami oleh tiap titik pada logam induk.

Akibat pemanasan dan pendinginan tersebut, maka daerah di sekitar logam las akan mengalami perubahan struktur mikro yang selanjutnya lebih di kenal sebagai HAZ (heat affected zone). Perubahan ini tergantung pada beberapa faktor antara lain: a. Temperatur Puncak Yang Dicapai Setiap Posisi b. Kecepatan Pendinginan

c. dan lain sebagainya Gambar 2.5.

Menunjukkan skema distribusi temperatur pada proses pengelasan

2.7 Pengelasan Baja Yang Telah Mengalami Deformasi

Untuk mengetahui karakteristik pengelasan baja yang telah mengalami penekukan (rolling

bending), maka harus diketahui sifat-sifat baja

yang secara khusus berubah akibat proses tekuk tersebut serta pengaruh pengelasan yang dipandang sebagai local heat treatment terhadap perubahan sifat tersebut. Penekukan yang dimaksudkan disini adalah penekukan dalam kondisi pengerjaan dingin dan mempunyai radius tekuk tertentu, di mana material ditekuk dengan mengunakan mesin penekuk pada temperatur kamar atau temperatur dibawah suhu kristalisasi sampai terjadi deformasi plastis.

Bila baja yang telah mengalami deformasi dalam kondisi pengerjaan dingin dilas, maka akan terjadi perubahan-perubahan struktur mikro yang berakibat pada perubahan sifat mekaniknya. Perubahan struktur mikro ini juga dipengaruhi oleh laku panas atau mekanik sebelumnya. Pada material yang sebelum pengelasan mengalami laku panas, maka panas yang masuk daerah HAZ akan digunakan untuk meningkatkan pembentukan austenit yang kemudian berubah menjadi martensit sebagai akibat pendinginan yang cepat. Terbentuknya martensit ini menjadikan kekerasan dan kekuatan tariknya naik, sedangkan elongation turun. Bila sebelum pengelasan material mengalami pengerjaan dingin, maka panas yang masuk HAZ digunakan untuk rekristalisasi. Rekristalisasi ini akan menyebabkan kekerasan dan kekuatan tarik turun, sedangkan elongation naik. .

2.8 Rancangan Eksperimen dan Optimasi

Rancangan eksperimen bertujuan untuk memperoleh atau mengumpulkan informasi sebanyak-banyaknya yang diperlukan dalam melakukan penelitian atau persoalan yang dibahas. Rancangan sebaiknya dibuat sesederhana mungkin, mengingat waktu, biaya, tenaga dan material yang harus digunakan dalam penelitian. Dalam penelitian ini rancangan eksperimen digunakan adalah rancangan eksperimen

Box-Behnken.(BBD).

Parameter proses dan level-levelnya yang digunakan dalam penelitian ini ditunjukkan pada tabel 1.

Tabel 1.

Parameter Proses dan Level-levelnya

Level No Parameter Proses

- 1 0 + 1 1 X1 = Tebal pelat [mm] 8 10 12 2 X2 = Radius tekukan [mm] 500 750 1000 3 X3 = Kuat arus [A] 100 125 150

Rancangan percobaan yang digunakan dalam penelitian ditetapkan dengan rancangan Box

Behnken [6], ditunjukkan pada tabel 2.

Tabel 2.

Rancangan Percobaan Box Behnken

Optimasi respon untuk menghasilkan kekuatan tarik yang maksimal dilakukan dengan metode

multiple response surface dan non liner programming. Untuk membantu menyelesaikan

optimasi ini digunakan perangkat lunak MINITAB 14 dan LINGO.

2.9 Prosedur Penelitian

a Persiapan Percobaan b Pembuatan alur las c Penekukan/pengerolan d Pengelasan

e Pengambilan/pembuatan spesimen f Pengujian kekuatan tarik

Gambar 2.6 menunjukkan hasil dari proses

penekukan, pengelasan yang kemudian di-las

dengan mesin GMAW dan dimensi spesimen

untuk uji tarik.

Gambar 2.6.

Hasil penekukan kemudian dilas dan pengambilan spesimen untuk uji tarik

3. DATA DAN PEMBAHASAN

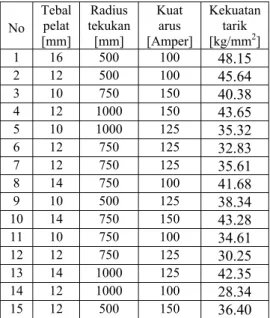

No Tebal pelat [mm] Radius tekukan [mm] Kuat arus [Amper] Kekuatan tarik [kg/mm2] 1 16 500 100 48.15 2 12 500 100 45.64 3 10 750 150 40.38 4 12 1000 150 43.65 5 10 1000 125 35.32 6 12 750 125 32.83 7 12 750 125 35.61 8 14 750 100 41.68 9 10 500 125 38.34 10 14 750 150 43.28 11 10 750 100 34.61 12 12 750 125 30.25 13 14 1000 125 42.35 14 12 1000 100 28.34 15 12 500 150 36.40Dari data uji tarik yang telah dilaksanakan,

kemudian ditabelkan seperti pada tabel 2.1

Tabel 3.

Data Hasil Percobaan No Tebal pelat [mm] Radius tekukan [mm] Kuat arus [Amper] Kekuatan tarik [kg/mm2] 1 16 500 100 48.15 2 12 500 100 45.64 3 10 750 150 40.38 4 12 1000 150 43.65 5 10 1000 125 35.32 6 12 750 125 32.83 7 12 750 125 35.61 8 14 750 100 41.68 9 10 500 125 38.34 10 14 750 150 43.28 11 10 750 100 34.61 12 12 750 125 30.25 13 14 1000 125 42.35 14 12 1000 100 28.34 15 12 500 150 36.40

3.1 Analisa Data dan Pembahasan

Proses analisa data dilakukan dengan

menggunakan perangkat lunak MINITAB 14.

Hasil pengolahan data kekuatan tarik dapat

dilihat pada tabel 4.

Dari hasil pengolahan data (tabel 4), diketahui

bahwa tiap parameter mempunyai nilai yang

siginifikan terhadap respon yang terjadi.

Secara kudratik parameter X

3dan secara

interaksi X

1*X

2dan X

1*X

3tidak terjadi. Dari

tabel 4 juga diketahui bahwa model tidak

terjadi lack of fit untuk level α = 0.05 dengan

variasi total yang dapat dieterangkan oleh

model R

2sebesar 90.0%. uji Durbin-Watson

statistic test menunjukkan 1.70567 yang

berarti antara masing-masing pengamatan

menunjukkan sifat independen.

Dari tabel 4 terlihat bahwa pengaruh terbesar

terhadap kekeuatan tarik diberikan oleh radius

tekukan diikuti kuat arus, dan tebal pelat

mempunyai pengaruh yang terkecil.

Tabel 4. Analisa Regresi

Term Coef SE Coef T P Constant 252.598 38.1293 6.625 0.000 X1 -21.5061 6.2444 -3.444 0.009 X2 -0.207937 0.0385 -5.401 0.001 X3 -0.6693 0.1480 -4.521 0.002 (X1)2 1.15909 0.3115 3.721 0.006 (X2)2 0.0000505 0.0000 2.533 0.035 X2 * X3 0.000982 0.0002 5.112 0.001 S = 2.401 R – Sq =90.0% R-sq (adj) = 82.6% Analysis of Variance

Source DF Seq SS Adj SS Adj MS F P Regression 6 417.25 417.25 69.542 12.06 0.001 Linear 3 156.94 156.94 80.684 13.99 0.002 Squarer 2 109.64 109.64 54.820 9.51 0.008 Inetrsection 1 150.68 150.68 150.676 26.13 0.001 Residual Error 8 46.13 46.13 5.766 Lack-of-Fit 6 31.76 31.76 5.293 0.74 0.674 Pure Error 2 14.37 14.37 7.186 Total 14 463.38