LEMBAR PENGESAHAN

MONITORING CONTROL TOUCH PANEL MENGGUNAKAN PLC

KEYENCE PADA MESIN STERILISASI BOTOL MINUMAN

TUGAS AKHIR

Diajukan Guna Memenuhi Sebagian Persyaratan Memperoleh Gelar Ahli Madya

Pada

Program Studi Teknik Elektronika Jurusan Teknik Elektro Politeknik Negeri Batam

Batam, 12 Juli 2013 Mengetahui / Menyetujui :

Dosen Pembimbing I Dosen Pembimbing II

Susanto, SST Kamarudin, ST

ABSTRAK

Otomasi merupakan alternatif yang tidak dapat dielakkan lagi untuk memperoleh sistem kerja yang efisien dan efektif. Untuk menunjang sistem tersebut dapat digunakan Programmable Logic Controller (PLC) dan Human Machine Interface( HMI) . Mesin sterilisasi botol minuman adalah aplikasi mesin pick and place dunia industri dalam skala yang lebih kecil, Mesin ini di kendalikan dan dimonitoring oleh touch panel. Magnetic Proximity Switch, Inductive Proximity Switch, Optical proximity switch, serta Limit Switch dipakai sebagai sensor. Mesin ini akan mendeteksi 2 jenis botol yaitu botol logam dan non logam. Dimana botol logam dideteksi oleh Inductive Proximity Switch, dan Optical proximity switch sedangkan botol non logam hanya dideteksi oleh Optical proximity switch. Botol yang telah dideteksi akan dipindahkan ke dalam box sterilisasi. Selama beberapa saat yang telah ditentukan maka proses sterilisasi selesai dan botol dipindahkan ke box terakhir sesuai dengan jenis botolnya. Alat ini juga dilengkapi dengan tombol Emergency dan tombol manual untuk pembelajaran. Dengan menggunakan alat ini proses sterilisasi dapat dilakukan selama ± 50 second per satu siklus sistem.

iv

ABSTRACT

Automation constitutes alternative that can't be parried again to get efficient and effective working system. To prop that system gets to be utilized by Programmable Logic Controller (PLC). Bottle Sterilization Machine is industrial world application in smaller scale. Sterilization Machine is The Control and Monitoring of the Touch Panel, Magnetic proximity switch, inductive proximity switch, optical proximity switch, and limit switch worn as censor. This machine will detect 2 kinds of bottle, metal bottle and non metal bottle. where does metal bottle detected by inductive proximity switch, and optical proximity switch and non metal bottle only detected by optical proximity switch. The bottle that detected moved into sterilization box. In a few moments progress that determine the sterilization has finish and the bottle will moved into lasts bottle box according to the bottle kind. This tool also been proveded with emergency push button and manual push button for education use . By use of this tool measurement process can be done up to ± 50 seconds per one system cycle.

KATA PENGANTAR

Alhamdulillah, segala puja dan puji syukur penulis panjatkan kepada Allah S.W.T, karena atas limpahan rahmat dan hidayah-Nya penulis diberikan Kesehatan, kemampuan, kelapangan hati dan pikiran, kemudahan dan kelancaran dalam menyelesaikan Tugas Akhir ini, serta tak terlupakan iringan salam dan sholawat bagi junjungan kita nabi besar Muhammad SAW. Dengan pengerahan segenap usaha, akhirnya penulis dapat menyelesaikan Tugas Akhir ini dengan judul “Monitoring Control Touch Panel Menggunakan PLC Keyence pada Mesin Sterilisasi Botol Minuman”. Tugas akhir ini disusun sebagai syarat untuk melengkapi kelulusan program Diploma III Program studi Teknik Elektronika Politeknik Negeri Batam.

Selama pengerjaan baik proyek akhir I, proyek akhir II maupun tugas akhir ini, penulis menyadari masih banyak kekurangan dan hasilnya masih belum sempurna. Oleh karena itu, saran dan kritik dari berbagai pihak penulis harapkan dapat membantu untuk pengembangan sistem yang lebih baik lagi. Penulis juga menyadari bahwa terwujudnya proyek tugas akhir ini bukanlah semata-mata karena usaha dan kerja individu penulis sendiri, tetapi mendapatkan banyak bantuan dari berbagai pihak, baik secara moril, bantuan tenaga, ilmu serta berbagi semangat sehingga penulis dapat menyelesaikan proyek akhir II dan tugas akhir ini. Untuk itu, pada kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada ,

1. Kedua orang tua dan keluarga yang tak lepas mendoakan, merestui, membantu secara moril dan materil, memberikan berbagai pelajaran yang tak penulis dapatkan di kampus, serta penyemangat terbaik yang karena jasa merekalah penulis bertekad keras untuk bisa wisuda tepat waktu dengan hasil terbaik yang penulis mampu.

vi 3. Bapak Heru Wijanarko, ST Selaku Ketua Program Studi Teknik Elektronika yang

telah memberikan motivasi dan dorongan agar kami selalu semangat. 4. Bapak Sumantri Kurniawan, ST, MT. selaku Ketua Jurusan Teknik Elektro. 5. Bapak Susanto, S.ST sebagai dosen wali kami yang telah menjadi orang tua kami

selama kami menjalani pendidikan.

6. Bapak Susanto, S.ST dan Bapak Kamarudin, ST sebagai dosen pembimbing atas segala bantuan dan kesabaran dalam memberikan bimbingan, arahan, dan masukan-masukan bagi kami disetiap kesempatan dan telah menjadi orang tua kami selama mengerjakan tugas akhir ini.

7. Semua dosen dan instruktur Teknik Elektro yang telah memberikan ilmu selama kami belajar di Politeknik Negeri Batam serta fasilitas, saran, kritikan yang membantu pengerjaan tugas ini.

8. Teman seperjuangan Teknik Elektro angkatan 2010 dari Nim 32110010101 sampai Nim 3211001060 yang telah memberi motivasi, dorongan serta masukan dalam pengerjaan Tugas Akhir ini.

9. Seluruh pihak lain yang pernah membantu namun tidak tersebutkan di atas.

Adalah suatu berkah yang tiada kiranya karena akhirnya perjalanan di kampus Politeknik Negeri Batam membuahkan hasil yang memuaskan. Semoga keberhasilan kami juga dapat diraih oleh teman-teman angkatan 2011 dan seterusnya.

Wassalamu’alaikum wr. Wb.

Batam, 12 Juli 2013

DAFTAR ISI

LEMBARAN PENGESAHAAN ii

ABSTRAK iii

ABSTRACT iv

KATA PENGANTAR v

DAFTAR ISI vii

DAFTAR GAMBAR ix

DAFTAR TABEL xi

BAB I PENDAHULUAN

1.1 Latar Belakang 1

1.2 Tujuan dan Manfaat 1

1.3 Rumusan Masalah 2

1.4 Batasan Masalahan 2

1.5 Metodelogi 3

1.6 Sistematika Penulisan 4

BAB II LANDASAN TEORI

2.1 Umum 5 2.2 Pneumatik 5 2.2.1. Aktuator 6 2.3 Elektropneumatik 9 2.3.1. Solenoide 9 2.3.2. Relay 10 2.4 Sensor 11 2.4.1 Sensor Magnet 11 2.4.2 Sensor Induktif 12 2.4.3 Sensor Kapasitif 12 2.4.4 Sensor Optik 13

2.5 Programmble logic controller (PLC) 14

2.5.1 Pengertian programmble logic controller ( PLC ) 14

viii

2.6 Human Machine Interface (HMI) 18

2.6.1 Pengertian human machine interface 18

2.6.2 Sistem hardware konfigurasi 18

2.6.3 Perangkat Software Touch Panel 19

2.6.4 Fungsi dan Bagian Program GP-PRO Ex.3.0 22

BAB III PERANCANGAN SISTEM 23

3.1 Perancangan Sistem 23

3.1.1 Perancangan PLC 23

3.1.2 Perancangan Panel control di Touch Panel 25

3.1.3 Perancangan Trainer Box PLC 29

3.2 Perancangan aplikasi pick and place

3.2.1 Karateristik 33

3.2.2 Wiring Input dan Output Aplikasi Pick and Place 34

3.2.3 Sensor 36

3.3 Flowchart sistem kerja 39

3.4 Skema Akhir Sistem 40

BAB IV PENGUJIAN DAN ANALISA 41

4.1 Pengujian 41

4.1.1 Pengujian Panel control di touch panel 41

4.1.2 Pengujian fungsi menu monitoring 45

4.1.3 Pengujian Kontrol Motor DC 48

4.2 Analisa Sistem 48

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 50

5.2 Saran 50

DAFTAR PUSTAKA 51

LAMPIRAN DATA SHEET 52

DAFTAR GAMBAR

Gambar Halaman

2.1 Simbol Silinder Aksi Tunggal 6

2.2 Konstruksi Silinder Kerja Tunggal 7

2.3 Silinder Aksi Ganda 7

2.4 Konstruksi Silinder Kerja Ganda 7

2.5 Simbol Solenoid 9

2.6 Konstruksi dari Relay 10

(a) 24 Vdc 10

(b) 5 Vdc 10

2.7 Skema Relay Elektromekanik 11

2.8 Sistem Sensor Magnet 11

2.9 Sistem Sensor Induktif 11

2.10 Sistem Sensor Kapasitif 12

2.11 Sistem Dasar Sensor Optik 13

2.12 Hardware PLC 14

2.13 Tampilan Awal KV Studio 15

2.14 Istruksi Dasar Ladder Diagram 16

2.15 Contoh Instruksi Ladder Diagram Timer 16

2.16 Digram Waktu Timer 16

2.17 Contoh Instruksi Ladder Diagram Counter 17

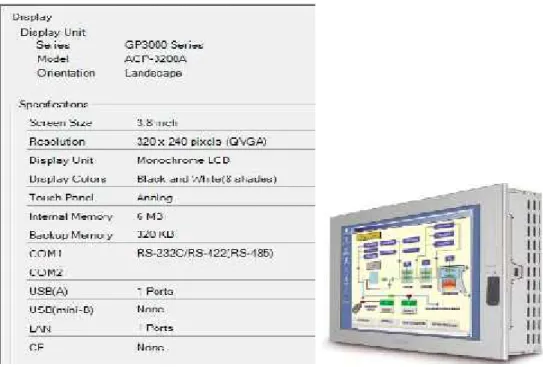

2.18 Hardware dan Spesifikasi Touch Panel 18

2.19 Tampilan Awal GP-Pro EX 19

2.20 Spesifikasi GP-PRO Ex.3.0 19

2.21 Tampilan Menu Utama GP-PRO Ex.3.0 20

2.22 Tampilan Panel Switch Screen Change GP-PRO Ex. 20

2.23 Tampilan Panel Switch Lamp Feature 21

2.24 Tampilan Panel Feature GP-PRO Ex.3 21

2.25 Tampilan Panel Switch Data Display GP-PRO Ex.3 22 3.1 Tampilan PLC keyence 23 Gambar 23 3.2 Drawing PLC Unit Trainer dan Touch panel 24

x

3.3 Tampilan Panel Kontrol di Touch panel 25

3.4 Tampilan Monitoring control di Touch Panel 26

3.5 Tampilan awal di Touch Panel 26

3.6 Tampilan awal Input Output Check di Touch Panel 27

3.7 Tampilan Input pushbutton dan Output lamp Check di Trainer 27

3.8 Tampilan Output Check di Trainer 27

3.9 Tampilan Output EMG Lamp dan Counter Display di Trainer 28 3.10 Tampilan Manual Control silinder pick and place 28 3.11 Tampilan Manual Control silinder pick and place 28 3.12 Tampilan Manual Control silinder pick and place 29 3.13 Trainer PLC 30

3.14 Input dan Output Trainer box PLC Keyence. 30

3.15 Wiring input Trainer box PLC Keyence dan Touch Panel. 31 3.16 Wiring Output Trainer box PLC Keyence dan Touch Panel. 32

3.17 Aplikasi Mesin Pick and Place 33

3.18 Wiring Input sensor aplikasi Pick And Place. 34

3.19 Wiring Output sensor aplikasi Pick And Place. 35

3.20 Pemasangan Sensor Magnet pada Gripper 36

3.21 Pemasangan Sensor Magnet Pada Rodless 36

3.22 Pemasangan Sensor Optik 37

3.23 Pemasangan Sensor Optocoupler 37

3.24 Pemasangan Sensor Induktif 38

3.25 Flowchart Sistem Kerja 39

3.26 Skema akhir sistem kerja 40

4.1 Panel Control di Touch Panel. 40

4.2 Tampilan Monitoring Touch panel 44

4.3 Pengujian silinder dengan 5/2 double solenoide valve 45 4.4 Pengujian silinder dengan 5/2 single solenoide valve 46

DAFTAR TABEL

Tabel Halaman

3.1 Input dan Output PLC Trainer 31

3.2 Input dan Output PLC pada Mesin 34

3.3 Input dan Output PLC Slot 2 35

4.1 Hasil Pengujian silinder monitoring control 5/2 double solenoide 45 4.2 Hasil Pengujian silinder monitoring control 5/2 single solenoide 46

4.3 Pengujian Botol Non Logam 46

4.4 Pengujian Botol Logam 46

4.5 Tabel Kebenaran dari Sistem Kerja Kontrol motor DC 47

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Sistem otomasi merupakan teknologi yang paling berkembang pada saat ini, Digunakan diseluruh industri manufaktur dan industri pertambangan dan lain lain. Sistem otomasi adalah sebuah sistem yang menggunakan sistem kendali secara otomatis. Setiap perusahaan selalu berusaha untuk efisien dan efektif dalam melakukan proses produksinya. Otomasi sebagian berarti sistem masih memerlukan tenaga kerja untuk mengoperasikan mesin,sedangkan otomasi lengkap berarti semuanya dapat dikerjakan oleh mesin, tenaga manusia hanya bertindak sebagai programmer dari mesin tersebut. Sebagian besar perusahaan menggunakan PLC (Programmable logic controller) sebagai alat untuk mengontrol kerja dari mesin. PLC merupakan alat yang memiliki fungsi untuk mengontrol kerja mesin sesuai yang kita inginkan.ada berbagai jenis dan tipe PLC seperti Omron, Keyence, Mitsubishi, dan lain lain, Memiliki logika pemrograman yang sama.

Selain PLC (Programmable Logic Controller), ada alat otomasi yang dikenal Human Machine Interfaces (HMI). HMI merupakan alat layar sentuh yang berkomunikasi dengan PLC. HMI digunakan sebagai display untuk mendukung PLC untuk mengontrol kerja mesin tersebut. HMI bisa berupa display digital atau analog dan input tombol yang bisa disentuh untuk menjalakan mesin. Untuk saat ini sebagain besar industri telah mengganti pushbutton dengan HMI (Human machine interface).

Berdasarkan kebutuhan diatas saya membuat proyek akhir yang mengunakan programmable logic controller (PLC) yang digabungkan dengan Human machine interface (HMI) yang berjudul “Monitoring Control Touch Panel Menggunakan PLC Keyence pada Mesin Sterilisasi Botol Minuman”.

1.2 Tujuan dan Manfaat

Adapun tujuan dari proyek akhir ini adalah :

Bisa membuat sistem control dan monitoring menggunakan touch panel pada aplikasi Pick and Place.

Bisa memperaktekan sebuah sistem monitoring control untuk otomasi pada mesin Pick and Place secara nyata.

Manfaat dari proyek akhir ini, Setelah memahami secara mendalam sistem touch panel menggunakan PLC , sebagai dasar ilmu agar dapat diterima di seluruh industri, Dan alat ini berguna untuk kemajuan di bidang industri khususnya industri rumah tangga atau masyarakat luas.

1.3 Rumusan Masalah

Dengan adanya masalah yang harus diselesaikan pada proyek akhir ini, PLC keyence merupakan PLC yang berbeda dengan PLC omron yang digunakan pada mesin sterelisasi botol minuman yang telah ada, karena PLC omron yang digunakan pada mesin tersebut tidak sesuai dengan touch panel yang akan digunakan. Dan harus mengetahui bagaimana interface dengan PLC serta bagaimana membuat berbagai macam tampilan menggunakan software touch panel.

1.4 Batasan Masalah

Ada pun batasan-batasan yang menjadi permasalahan dalam aplikasi mesin strelisasi botol minuman ini adalah sebagai berikut :

Tidak membahas masalah Plan yang digunakan. Menggunakan PLC KEYENCE KV-1000

Di kontrol dan monitoring melalui Touch Panel (HMI)..

Gerakan Pick and Place hanya satu botol setiap siklus, setelah sampai akhir proses maka botol berikutnya bisa di proses di siklus berikutnya.

Emergency berfungsi untuk memberhentikan proses. Setelah Emergency di lepas maka proses berlanjut kembali.

3 1.5 Metodologi

Untuk menyelesaikan proyek akhir ini dilakukan langkah-langkah sebagai berikut:

Mengumpulkan datasheet yang berhubungan dengan PLC keyence dan Touch Panel di media internet ataupun media lainnya.

Mempelajari software PLC keyence, komunikasi serial dengan Touch Panel, wiring input dan output dari PLC.

Mempelajari software Touch Panel, bagaimana cara membuat berbagai macam tampilan aplikasi serta bagaimana komunikasi dengan PLC.

Mempelajari sistem kerja dari mesin sterilisasi botol minuman yang telah ada.

Mendesain tampilan layar pada Touch Panel Perencanaan hardware & software

Melakukan percobaan serta pengujian pada alat. 1.6 Sistematika Penulisan

Agar lebih mudah memahami isi keseluruhan dari tugas akhir ini, maka penyusunan buku laporan tugas akhir ini terdiri dari beberapa bab dengan sistematika penulisan sebagai berikut :

BAB 1 : PENDAHULUAN

Memberikan latar belakang tentang permasalahan, tujuan dan manfaat, serta batasan masalah yang dibahas dalam tugas akhir ini.

BAB 2 : DASAR TEORI

Memberikan dasar teori untuk menunjang penyelesaian masalah dalam tugas akhir ini. Teori dasar yang diberikan meliputi : Pengenalan PLC, Konfigurasi sistem PLC, Penggunan touch panel, cara interface antara PLC dan touch panel, serta mendesain tampilan di touch panel Pengenalan dan pemasangan aktuator dan sensor. Cara kerja aktuator dan sensor, Solenoide Valve ,cara kerja relay,motor dan lain – lain.

BAB 3 : PERANCANGAN / PEMODELAN SISTEM

Membahas tahap-tahap perencanaan dan pembuatan perangkat keras, perangkat elektronik, perangkat pneumatik , dan perangkat software pada PLC dan Touch Panel yang digunakan dalam pembuatan aplikasi pick and place pada mesin sterilisasi botol.

BAB 4 : PENGUJIAN DAN ANALISA SISTEM

Melakukan pengujian yang berhubungan secara langsung terhadap parameter sesungguhnya, apakah rangkaian yang diuji sudah sesuai dengan yang diharapkan.Selain itu juga membahas tentang hasil yang telah diperoleh dari hasil pengujian berupa analisa. BAB 5 :PENUTUP

Memberi kesimpulan pembahasan tentang hasil yang telah diperoleh dan saran-saran yang memungkinkan untuk pengembangan tugas akhir ini.

BAB II

LANDASAN TEORI

2.1 Umum

Pada bab ini akan diberikan teori dasar yang melandasi permasalahan dan penyelesaiannya yang diangkat dalam tugas akhir ini. Teori dasar yang diberikan meliputi pengetahuan umum tentang PLC dan HMI (human machine interface). Teori ini memberikan definisi dan klasifikasi tentang PLC yang telah berkembang sampai saat ini. Selanjutnya diberikan tentang bagian-bagian dari PLC dan HMI (human machine interface). PLC dan HMI (human machine interface) sebagai teknologi pengendali yang banyak digunakan saat ini.

Pada bagian ini juga akan diberikan pengetahuan tentang Pnuematik, elektropneumatik, PLC, HMI (human machine interface) , Silinder , Sensor magnet, Sensor induktif, Sensor optik, Relay, Motor DC,dan lain-lain.

2.2 Pneumatik

Udara merupakan sumber daya alam dan sangat mudah didapatkan sehingga pada realisasi dan aplikasi teknik sekarang ini udara banyak digunakan sebagai penggerak untuk mengontrol peralatan dan komponen-komponennya yang kita kenal sekarang ini dengan pnuematik. Pneumatik berasal dari kata Yunani: pneuma = udara. Jadi pneumatik adalah ilmu yang berkaitan dengan gerakan maupun kondisi yang berkaitan dengan udara. Perangkat pneumatik bekerja dengan memanfaatkan udara yang dimampatkan (compressed air). Dalam hal ini udara yang dimampatkan akan didistribusikan kepada sistem yang sehingga kapasitas sistem terpenuhi. Untuk memenuhi kebutuhan udara yang dimampatkan kita memerlukan kompresor (pembangkit udara bertekanan).

Tekanan udara yang dibutuhkan pada alat pengontrol pneumatik sekitar 3–10 bar. Dan untuk memelihara keawetan peralatan haruslah diperoleh udara kering, yaitu agar tidak terjadi korosi pada pipa saluran dara, pelumasan yang ada tidak terbawa uap air, tidak terjadi kontaminasi bila udara mampat langsung kontak dengan produk yang sensitif seperti cat dan makanan.

Pneumatik dewasa ini memegang peranan penting dalam pengembangan dan teknologi otomatisasi, disamping hidraulik dan elektronik/elektrik. Sumber pneumatik

merupakan perangkat yang menghasilkan udara pneumatik berserta perangkat yang ada pada jalur udara pneumatik.

Penyedia udara/Kompresor adalah mesin yang menghasilkan udara pneumatik dengan tekanan kerja yang dipakai dalam sistem pneumatik (2,5 ~ 7 bar)

Tangki atau pengumpul udara/header berupa sistem pengumpul udara pneumatik (storage) sementara sebelum distribusi

Filter digunakan untuk menyaring udara pneumatik dari kotoran. Penyaring filter ini disesuaikan dengan kebutuhan udara pneumatik

Driyer /pengering digunakan untuk mengeringkan udara pneumatik dari uap air Pemisah air, sistem pemisah air ini biasanya dibuat dalam suatu sistem yang

lengkap dengan pressure regulator.

Sistem pelumas, digunakan untuk aplikasi khusus terhadap instrumentasi pneumatik.

Meter pneumatik /manometer berupa indikator tekanan pada suatu jalur atau tangki pneumatik.

2.2.1 Aktuator

Aktuator adalah bagian terakhir dari output suatu sistem kontrol pneumatik. Output biasanya digunakan untuk mengidentifikasi suatu sistem kontrol ataupun aktuator. Pada pneumatik, jenis aktuator ada bermacam-macam, diantaranya:

1. Aktuator gerakan linier:

Untuk mengubah tekanan udara menjadi gerakan translasi dari batang piston. a. Single acting cylinder (silinder aksi tunggal)

Gambar 2.1 Simbol Silinder Aksi Tunggal [6] Konstruksi

Silinder kerja tunggal mempunyai seal piston tunggal yang dipasang pada sisi suplai udara bertekanan. Pembuangan udara pada sisi batang piston silinder dikeluarkan ke atmosfir melalui saluran pembuangan.

Apabila lubang pembuangan ini tertutup akan membatasi atau menghentikan udara yang akan dibuang pada saat silinder bergerak keluar dan gerakan akan menjadi tersentak-sentak atau terhenti.

Gambar 2.2 Kontruksi Silinder Kerja Tunggal [6] Prinsip Kerja

Dengan memberikan udara bertekanan pada satu sisi permukaan piston, sisi yang lain terbuka ke atmosfer. Silinder hanya bisa memberikan gaya kerja ke satu arah . Gerakan piston kembali masuk diberikan oleh gaya pegas yang ada didalam silinder direncanakan hanya untuk mengembalikan silinder pada posisi awal dengan alasan agar kecepatan kembali tinggi pada kondisi tanpa beban.

b. Double acting cylinder (silinder aksi ganda)

Gambar 2.3 Simbol Silinder Aksi Ganda [6] Konstruksi

Konstruksi silinder kerja ganda adalah sama dengan silinder kerja tunggal, tetapi tidak mempunyai pegas pengembali. Silinder kerja ganda mempunyai dua saluran (saluran input dan saluran pembuangan). Silinder terdiri dari tabung silinder dan penutupnya, piston dengan seal, batang piston, bantalan, ring pengikis dan bagian penyambungan. Konstruksinya dapat dilihat pada gambar berikut ini :

Gambar 2.4 Kontruksi silinder Kerja Ganda [6]

Keterangan :

1. Batang / rumah silinder 2. Saluran masuk

4. Batang piston 5. Seal

6. Bearing 7. Piston

Prinsip Kerja

Dengan memberikan udara bertekanan pada satu sisi permukaan piston (arah maju) , sedangkan sisi yang lain (arah mundur) terbuka ke atmosfir, maka gaya diberikan pada sisi permukaan piston tersebut sehingga batang piston akan terdorong keluar sampai mencapai posisi maksimum dan berhenti. Gerakan silinder kembali masuk, diberikan oleh gaya pada sisi permukaan batang piston (arah mundur) dan sisi permukaan piston (arah maju) udaranya terbuka ke atmosfir.

Keuntungan silinder kerja ganda dapat dibebani pada kedua arah gerakan batang pistonnya. Ini memungkinkan pemasangannya lebih fleksibel. Gaya yang diberikan pada batang piston gerakan keluar lebih besar daripada gerakan masuk. Kegunaan

Silinder pneumatik telah dikembangkan pada arah berikut :

Kebutuhan pensensoran tanpa sentuhan (menggunakan magnet pada piston untuk mengaktifkan katup batas /limit switch dengan magnet )

Penghentian beban berat pada unit penjepitan dan penahan luar tiba-tiba. Penambah kemampuan pembawa beban.

Aplikasi robot dengan gambaran khusus seperti batang piston tanpa putaran, batang piston berlubang untuk mulut pengisap.

2. Aktuator gerakan berputar:

a. Motor yang digerakkan oleh udara. Motor pneumatik adalah suatu peralatan pneumatik yang menghasilkan gerakan putar yang sudut putarnya tidak terbatas bila terhadap peralatan ini dialiri udara yang dimampatkan. Ada 4 jenis motor pneumatik, yaitu piston motors, sliding vane motors, gear motors, turbin.

2.3 Elektropneumatik

Elektropneumatik merupakan pengembangan dari pneumatik, dimana prinsip kerjanya memilih energi pneumatik sebagai media kerja (tenaga penggerak) sedangkan media kontrolnya mempergunakan sinyal elektrik ataupun elektronik. Sinyal elektrik dialirkan ke kumparan yang terpasang pada katup pneumatik dengan mengaktifkan sakelar, sensor ataupun sakelar pembatas yang berfungsi sebagai penyambung ataupun pemutus sinyal. Sinyal yang dikirimkan ke kumparan tadi akan menghasilkan medan elektromagnit dan akan mengaktifkan/mengaktuasikan katup pengatur arah sebagai elemen akhir pada rangkaian kerja pneumatik. Sedangkan media kerja pneumatik akan mengaktifkan atau menggerakkan elemen kerja pneumatik seperti motor-pneumatik atau silinder yang akan menjalankan sistem.

2.3.1 Solenoid

Solenoid adalah common dari komponen aktuator. Prinsip dasar dari operasi memindahkan inti besi (piston) itu dipindahkan kedalam koil piston normal dipegang di bagian luar koil dengan per. Ketika tegangan ada pada koil dan arus mengalir, koil dibentuk dari medan magnet sehingga menarik piston dan mendorong ke tengah dari koil. Piston bisa digunakan untuk sumber gaya lurus..Untuk lebih jelasnya bias lihat gambar dibawah ini.

Gambar 2.5 Simbol Aktuasi Elektrikal Solenoid .

Solenoid bisa disambungkan langsung ke output PLC. Sebagian besar industri solenoid diberi tegangan sumber 24 Vdc dan sedikitnya 100 mA.

2.3.2 Relay

Dalam dunia elektronika, Relay dikenal sebagai komponen yang dapat mengimplementasikan logika switching. Sebelum tahun 70-an, Relay merupakan “otak” dari rangkaian pengendali. Baru setelah itu muncul PLC yang mulai menggantikan posisi Relay. Relay yang paling sederhana ialah Relay elektromekanis yang memberikan pergerakan mekanis saat mendapatkan energi listrik. Secara sederhana Relay elektromekanis ini didefinisikan sebagai berikut :

a. Alat yang menggunakan gaya elektromagnetik untuk menutup (atau membuka) kontak saklar.

b. Saklar yang digerakkan (secara mekanis) oleh daya/energi listrik.

Secara umum, Relay digunakan untuk memenuhi fungsi-fungsi pengatur logika kontrol suatu sistem. Berikut ini adalah gambar beberapa contoh konstruksi dari Relay.

Relay 24Vdc Relay 12Vdc

Gambar 2.6 Konstruksi dari (a) Relay 24Vdc, (b) Relay 12Vdc

Relay terdiri dari koil dan kontak, koil adalah gulungan kawat yang mendapat arus listrik, sedang kontak adalah sejenis saklar yang pergerakannya tergantung dari ada tidaknya arus listrik di koil. Kontak ada 2 jenis : Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close).

Secara sederhana berikut ini prinsip kerja dari Relay : ketika koil mendapat energi listrik (energized), akan timbul gaya elektromagnet yang akan menarik armature yang berpegas, dan kontak akan menutup.

2.3.2 Relay

Dalam dunia elektronika, Relay dikenal sebagai komponen yang dapat mengimplementasikan logika switching. Sebelum tahun 70-an, Relay merupakan “otak” dari rangkaian pengendali. Baru setelah itu muncul PLC yang mulai menggantikan posisi Relay. Relay yang paling sederhana ialah Relay elektromekanis yang memberikan pergerakan mekanis saat mendapatkan energi listrik. Secara sederhana Relay elektromekanis ini didefinisikan sebagai berikut :

a. Alat yang menggunakan gaya elektromagnetik untuk menutup (atau membuka) kontak saklar.

b. Saklar yang digerakkan (secara mekanis) oleh daya/energi listrik.

Secara umum, Relay digunakan untuk memenuhi fungsi-fungsi pengatur logika kontrol suatu sistem. Berikut ini adalah gambar beberapa contoh konstruksi dari Relay.

Relay 24Vdc Relay 12Vdc

Gambar 2.6 Konstruksi dari (a) Relay 24Vdc, (b) Relay 12Vdc

Relay terdiri dari koil dan kontak, koil adalah gulungan kawat yang mendapat arus listrik, sedang kontak adalah sejenis saklar yang pergerakannya tergantung dari ada tidaknya arus listrik di koil. Kontak ada 2 jenis : Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close).

Secara sederhana berikut ini prinsip kerja dari Relay : ketika koil mendapat energi listrik (energized), akan timbul gaya elektromagnet yang akan menarik armature yang berpegas, dan kontak akan menutup.

2.3.2 Relay

Dalam dunia elektronika, Relay dikenal sebagai komponen yang dapat mengimplementasikan logika switching. Sebelum tahun 70-an, Relay merupakan “otak” dari rangkaian pengendali. Baru setelah itu muncul PLC yang mulai menggantikan posisi Relay. Relay yang paling sederhana ialah Relay elektromekanis yang memberikan pergerakan mekanis saat mendapatkan energi listrik. Secara sederhana Relay elektromekanis ini didefinisikan sebagai berikut :

a. Alat yang menggunakan gaya elektromagnetik untuk menutup (atau membuka) kontak saklar.

b. Saklar yang digerakkan (secara mekanis) oleh daya/energi listrik.

Secara umum, Relay digunakan untuk memenuhi fungsi-fungsi pengatur logika kontrol suatu sistem. Berikut ini adalah gambar beberapa contoh konstruksi dari Relay.

Relay 24Vdc Relay 12Vdc

Gambar 2.6 Konstruksi dari (a) Relay 24Vdc, (b) Relay 12Vdc

Relay terdiri dari koil dan kontak, koil adalah gulungan kawat yang mendapat arus listrik, sedang kontak adalah sejenis saklar yang pergerakannya tergantung dari ada tidaknya arus listrik di koil. Kontak ada 2 jenis : Normally Open (kondisi awal sebelum diaktifkan open), dan Normally Closed (kondisi awal sebelum diaktifkan close).

Secara sederhana berikut ini prinsip kerja dari Relay : ketika koil mendapat energi listrik (energized), akan timbul gaya elektromagnet yang akan menarik armature yang berpegas, dan kontak akan menutup.

Gambar 2.7 Skema Relay elektromekanik

2.4 Sensor

2.4.1 Sensor Magnet / Reed Switch

Disebut juga Relay buluh, adalah alat yang akan terpengaruh medan magnet dan akan memberikan perubahan kondisi pada output. Seperti layaknya saklar dua kondisi (on/off) yang digerakkan oleh adanya medan magnet di sekitarnya. Biasanya sensor ini dikemas dalam bentuk kemasan yang hampa dan bebas dari debu, kelembaban, asap ataupun uap.

Gambar 2.8 Sistem Sensor Magnet

Reedswitch sama seperti Relay, magnet permanen digunakan sebagai ganti wire coil. Ketika magnet berada jauh maka dalam keadaan terbuka tetapi ketika magnet berada dekat maka dalam keadaan tertutup.

2.4.2 Sensor Induktif

Sensor Induktif berfungsi untuk mendeteksi objek besi/metal. Meskipun terhalang oleh benda non-besi sensor akan tetap dapat mendeteksi selama dalam jangkauannya. Jika sensor mendeteksi adanya besi di area sensingnya maka kondisi output akan berubah. Sensor ini dapat menggantikan limit switch/ saklar mekanikal yang merupakan teknologi lama.

Sensor induktif menggunakan koil ( Induktor ) untuk membangkitkan frekuensi tinggi di medan magnet. Jika di sana objek metal dekat dengan medan magnet, aliran arus ada pada objek. Hasil dari aliran arus membangun medan magnet baru itu dengan menentang medan magnet yang asli. Pengaruhnya dapat menganti induktansi dari koil di sensor induktif. Dengan mengukur induktansi sensor bisa ditentukan ketika metal telah semakin dekat.

Gambar 2.9 Sistem Sensor Induktif

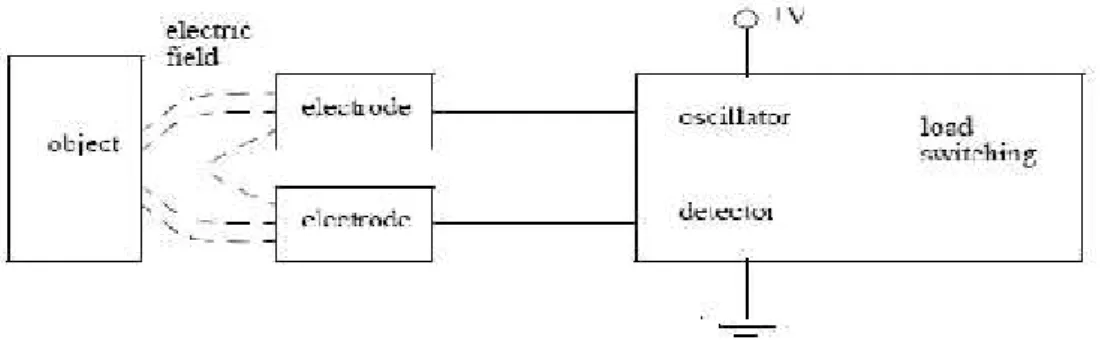

2.4.3 Sensor Kapasitif

Sensor kapasitf akan mendeteksi semua objek yang ada dalam jarak sensingnya baik metal maupun non-metal. Misal untuk pendeteksian level tangki biji plastik, atau mendeteksi ada atau tidaknya bahan dalam sebuah saluran.

Sensor kapasitif bisa untuk mendeteksi banyak material dengan jarak dekat, kira-kira beberapa centimeter. Sensor dari plat dan jarak antara mereka ditetapkan. Tetapi ketetapan elektrik dari keliling ruang mereka akan berunah sebagai perbedaan material yang dekat dengan sensor. Sebagai ilustrasi dari sensor kapasitif ditunjukkan dari gambar dibawah. Medan osilasi digunakan untuk menentukan kapasitansi dari plat. Ketika ini ditukarkan sensitifitas output dari sensor adalah aktif.

Jarak dan akurasi dari sensor ditentukan sebagian besar dari ukuran. Luasnya sensor bisa mempunyai diameter beberapa centimeter. Lebih kecil bisa kurang dari 5 cm tepat dan mempunyai jarak yang pendek akan lebih akurat.

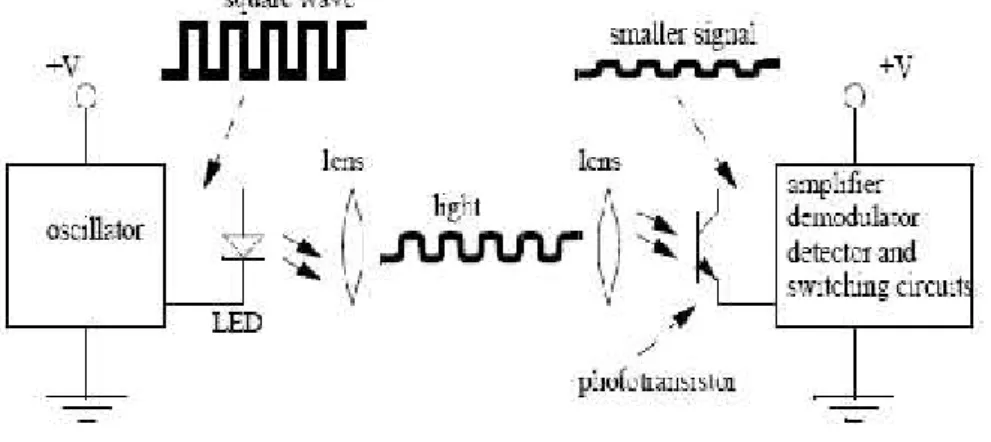

2.4.4 Sensor Optik

Sensor cahaya telah digunakan berabad – abad ,awalnya photocell yang digunakan untuk aplikasi seperti membaca trak audio di gerakan gambar. Tetapi optik moderen sensor lebih canggih. Sensor optik memerlukan kedua dari sumber cahaya yaitu emitter dan detektor. Emitter akan menghasilkan sorotan cahaya yang terlihat dan tak terlihat spectrum digunakan led dan dioda laser.

Detektor dibentuk tipe dengan photodiode dan phototransistor. Emiter dan detektor dengan posisi tertentu dengan adanya objek akan terblok atau sorotan reflek ketika hadir. Dasar sensor optic ditunjukkan pada Gambar 3.16

Gambar 2.11 Sistem Dasar Sensor Optik

Dari gambar sorotan cahaya dihasilkan di kiri, hasil fokus adalah lensa. Sorotan di bagian detektor akan mengindikasikan objek ada. Gelombang osilasi cahaya digunakan, jadi sensor bisa menyaring keluar cahaya normal diruangan. Cahaya dari emitter ketika dinyalakan atau dimatikan dalam set frekuensi. Ketika detektor menerima cahaya, diperiksa agar lebih yakin itu frekuensi yang sama. Jika cahaya sedang diterima di frekuensi kanan sorotan akan putus. Frekunsi dari osilasi dalam hasil Khz dan terlalu capat untuk dilihat. Efek samping dari metoda frekuensi adalah sensor bisa digunakan daya yang rendah di jarak yang jauh.

2.5 Programmable Logic Controller ( PLC )

2.5.1 Pengertian Programmble Logic Controller ( PLC ) Berdasarkan namanya konsep PLC adalah sebagai berikut : 1. Programmable

Menunjukkan kemampuan dalam hal memori untuk menyimpan program yang telah dibuat yang dengan mudah diubah-ubah fungsi atau kegunaannya.

2. Logic

Menunjukkan kemampuan dalam memproses input secara aritmatik dan logic, yakni melakukan operasi membandingkan, menjumlahkan, mengalikan, membagi, mengurangi, negasi, AND dan OR.

3. Controller

Menunjukkan kemampuan dalam mengontrol dan mengatur proses sehingga menghasilkan output yang diinginkan.

Gambar 2.12 Hardware PLC KEYENCE KV-1000

2.5.2 Perangkat Software PLC KEYENCE

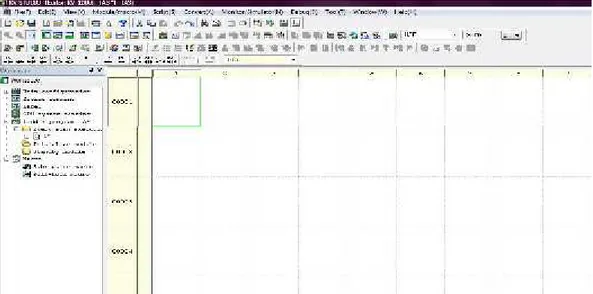

A. KV STUDIO ver.6

KV-STUDIO ver.6 merupakan software yang dirancang khusus sebagai software pendukung dalam pemrograman PLC KEYENCE KV-1000. Dengan mengunakan software ini kita dapat memonitoring dan mendiaknosa apabila terjadi kesalahan dalam pemrograman dengan mudah dan cepat.

Gambar 2.13 Tampilan Awal KV-STUDIO ver.6

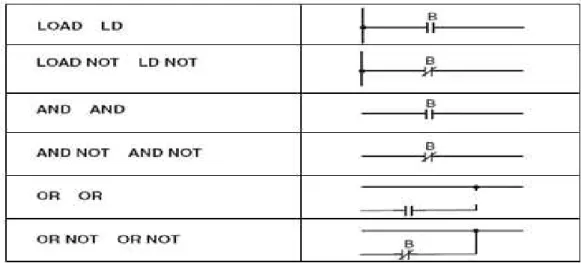

B. Diagram Ladder

Diagram ladder adalah bahasa yang dimiliki oleh setiap PLC. Diagram ladder menggambarkan program dalam bentuk grafik. Diagram ini dikembangkan dari kontak-kontak Relay secara terstruktur yang menggambarkan aliran arus listrik. Dalam diagram ladder terdapat dua buah garis vertical dimana garis vertical sebelah kiri dihubungkan dengan sumber tegangan positip power supply dan garis sebelah kanan dihubungkan dengan sumber tegangan negatif power supply.

Program ladder ditulis menggunakan bentuk simbol yang secara umum mirip dengan rangkaian kontrol Relay. Program ditampilkan pada layar dengan elemen-elemen seperti normally open contact, normally close contact, timer, counter, sequencer, dan lain-lain.

C. Instruksi Pemograman

Tahap dasar untuk penyiapan awal untuk memudahkan dan memasukkan program dalam PLC dengan mempersiapkan daftar seluruh peralatan input dan output beserta lokasi I/O bit, penempatan lokasi word dalam penulisan data.

User Program adalah dimana program Logic Ladder dimasukkan dan disimpan yang berupa instruksi-instruksi dalam format Logic Ladder. Setiap instruksi memerlukan satu word didalam memori. Dibawah ini adalah beberapa instruksi dasar yang biasa digunakan dalam pemrograman PLC,

1. Instruksi Dasar

Instruksi dasar terdiri dari LOAD, LOAD NOT, AND, AND NOT, OR, OR NOT. Bila digambarkan instruksi diatas sebagai berikut :

Gambar 2.14 Istruksi Dasar Ladder Diagram

2. Timer

Instruksi timer / TIM dapat digunakan sebagai timer/pewaktu ON – Delay pada rangkaian Relay. Di dalam instrusi ladder PLC penggunaan TIM lebih sederhana daripada rangkaian Relay.

Gambar 2.15 Contoh Instruksi Ladder Diagram Timer PLC KEYENCE.

3. Counter

Counter di gunakan untuk menghitung nilai masukan, Alamat counter tidak boleh sama dengan alamat timer karena keduanya berada dalam area data yang sama dalam memory PLC.

Gambar 2.17 Contoh Instruksi Ladder Diagram Counter PLC KEYENCE.

2.6 HMI (human machine interface) .

2.6.1 Pengertian HMI( human machine interface)

HMI merupakan alat layar sentuh yang berkomunikasi dengan PLC. HMI sebagai display untuk mendukung PLC untuk mengontrol kerja mesin tersebut. HMI bisa berupa display digital atau analog serta input tombol yang bisa disentuh untuk menjanlakan mesin. Untuk saat ini sebagai besar industri telah mengganti pushbutton, display digital, display analog dan sebagainya dengan HMI (Human machine interface).

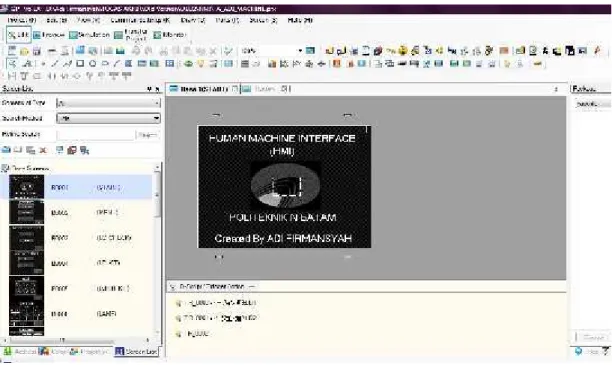

Proface merupakan salah satu HMI yang banyak digunakan di industri. Tampilan pada touch panel proface terdiri dari berbagai macam screen yang bisa kita buat sesuai keinginan. Software yang digunakan untuk membuat tampilan Touch screen menggunakan GP-PRO Ex.3.0.

Gambar 2.18 Hardware dan spesifikasi Touch Panel ( HMI).

2.6.2 Sistem Hardware Konfigurasi

PC Proface : Untuk membuat design screen pada touch panel. Program transfer menggunakan Flashdisk atau Proface cable.

PLC Keyence Proface : Interface menggunakan serial communication (RS-232). PC PLC Keyence : Untuk membuat program PLC menggunakan sofware PLC keyence (KV-STUDIO). Program transfer menggunakan USB Cable.

2.6.3 Perangkat Software Touch Panel.

GP-PRO Ex.3.0 merupakan software yang dirancang khusus sebagai software pendukung dalam membuat tampilan di touch panel. Dengan mengunakan software ini kita dapat memonitoring dan mengontrol apabila terjadi kesalahan dalam pemrograman dengan mudah dan cepat.

Gambar 2.19 Tampilan Awal GP-PRO Ex.3.0

Spesifikasi Software GP-PRO Ex.3.0.

2.6.4 Fungsi dan Bagian Program GP-PRO Ex.3.0 MENU UTAMA

Gambar 2.21 Tampilan Menu Utama GP-PRO Ex.3.0

Edit : Berfungsi untuk merubah dan mengganti tampilan yang ingin kita buat di Touch Panel.

Preview : Berfungsi untuk melihat hasil tampilan yang telah kita buat sebelumnya. Simulation : Berfungsi Untuk Menjalankan/ Mensimulasikan Hasil dari tampilan

yang telah kita buat.

Transfer Project : Berfungsi untuk mentransfer program ke Touch Panel. Monitor : Berfungsi Untuk Memonitoring Hasil Tampilan Di Touch Panel. MENU TAMPILAN

1. Panel “ Switch = Screen Change”

Gambar 2.22 Tampilan Panel Switch Screen Change GP-PRO Ex.3. 1. Part ID

2. Memilih type switch

3. Change screen ke nomor yang dipilih. 4. OK

2.6.4 Fungsi dan Bagian Program GP-PRO Ex.3.0 MENU UTAMA

Gambar 2.21 Tampilan Menu Utama GP-PRO Ex.3.0

Edit : Berfungsi untuk merubah dan mengganti tampilan yang ingin kita buat di Touch Panel.

Preview : Berfungsi untuk melihat hasil tampilan yang telah kita buat sebelumnya. Simulation : Berfungsi Untuk Menjalankan/ Mensimulasikan Hasil dari tampilan

yang telah kita buat.

Transfer Project : Berfungsi untuk mentransfer program ke Touch Panel. Monitor : Berfungsi Untuk Memonitoring Hasil Tampilan Di Touch Panel. MENU TAMPILAN

1. Panel “ Switch = Screen Change”

Gambar 2.22 Tampilan Panel Switch Screen Change GP-PRO Ex.3. 1. Part ID

2. Memilih type switch

3. Change screen ke nomor yang dipilih. 4. OK

2.6.4 Fungsi dan Bagian Program GP-PRO Ex.3.0 MENU UTAMA

Gambar 2.21 Tampilan Menu Utama GP-PRO Ex.3.0

Edit : Berfungsi untuk merubah dan mengganti tampilan yang ingin kita buat di Touch Panel.

Preview : Berfungsi untuk melihat hasil tampilan yang telah kita buat sebelumnya. Simulation : Berfungsi Untuk Menjalankan/ Mensimulasikan Hasil dari tampilan

yang telah kita buat.

Transfer Project : Berfungsi untuk mentransfer program ke Touch Panel. Monitor : Berfungsi Untuk Memonitoring Hasil Tampilan Di Touch Panel. MENU TAMPILAN

1. Panel “ Switch = Screen Change”

Gambar 2.22 Tampilan Panel Switch Screen Change GP-PRO Ex.3. 1. Part ID

2. Memilih type switch

3. Change screen ke nomor yang dipilih. 4. OK

2. Panel “ Lamp Feature”

Gambar 2.23 Tampilan Panel Switch Lamp Feature GP-PRO Ex.3.

1. Part ID

2. Memilih type lamp 3. Pilih tab Lamp Feature

4. Bit Address Tentukan alamat PLC .

3. Panel “ Switch feature”

Gambar 2.24 Tampilan Panel Switch Feature GP-PRO Ex.3. 2. Panel “ Lamp Feature”

Gambar 2.23 Tampilan Panel Switch Lamp Feature GP-PRO Ex.3.

1. Part ID

2. Memilih type lamp 3. Pilih tab Lamp Feature

4. Bit Address Tentukan alamat PLC .

3. Panel “ Switch feature”

Gambar 2.24 Tampilan Panel Switch Feature GP-PRO Ex.3. 2. Panel “ Lamp Feature”

Gambar 2.23 Tampilan Panel Switch Lamp Feature GP-PRO Ex.3.

1. Part ID

2. Memilih type lamp 3. Pilih tab Lamp Feature

4. Bit Address Tentukan alamat PLC .

3. Panel “ Switch feature”

1. Part ID

2. Memilih type switch 3. Pilih bit switch 4. Tentukan alamat PLC

5. Bit Action Momentery = Seperti push button Bit Set = Seperti swicth normally Open Bit Reset = Seperti switch normally Close

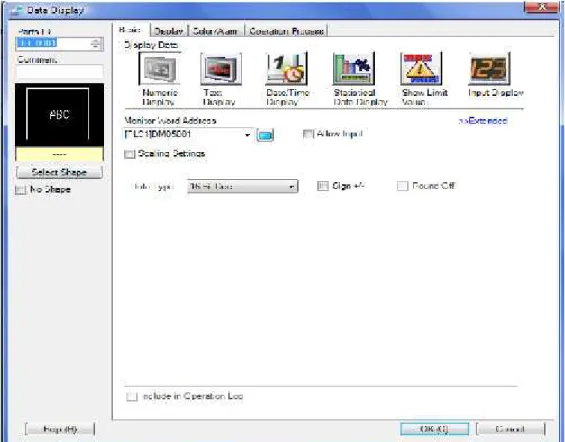

4. Panel “ Data Display”

Gambar 2.25 Tampilan Panel Switch Data Display GP-PRO Ex.3. 1. Part ID

2. Memilih type display

3. Pilih numeric display untuk angka

4. Tentukan alamat PLC (Data Memory PLC) 5. Tentukan type data 16 Bit decimal . 6. OK.

23

BAB III

PERANCANGAN SISTEM

3.1 Perancangan Sistem

Perancangan hardware pada aplikasi Pick and Place pada mesin sterilisasi botol minuman menggunakan PLC Keyence dengan Monitoring Control Touch Panel terdiri atas beberapa bagian, antara lain :

3.1.1 Perancangan PLC A. PLC Keyence KV-1000.

Gambar 3.1 PLC Keyence KV-1000

Pada aplikasi Pick And Place pada mesin sterilisasi botol minuman ini PLC yang digunakan adalah KEYENCE KV-1000 series .PLC yang digunakan adalah PLC KEYENCE KV-1000.

Adapun spesifikasi dari PLC yang digunakan adalah sebagai berikut :

1. Merek PLC : KEYENCE

2. Model : KV-1000

3. Tegangan Sumber : 100V/110- 200V/220V

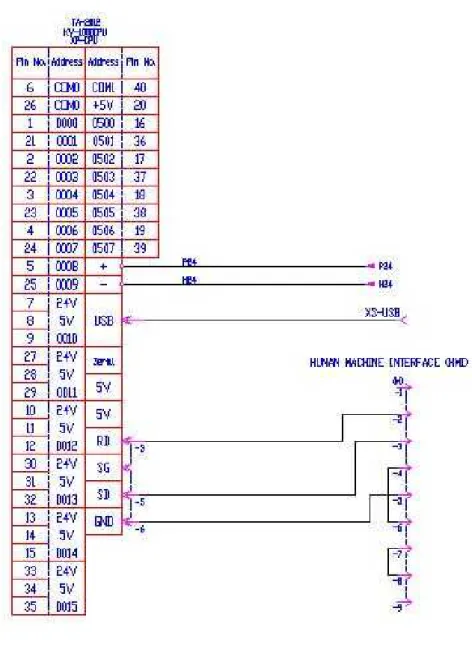

1. Wiring CPU Unit Trainer plc dan Touch Panel.

Gambar 3.2 Drawing PLC Unit Trainer dan Touch panel

PC Proface : Untuk membuat design screen pada touch panel. Program transfer menggunakan Flashdisk atau Proface cable.

PLC Keyence Proface : Interface menggunakan serial communication (RS-232). PC PLC Keyence : Untuk membuat program PLC menggunakan sofware PLC keyence (KV-STUDIO). Program transfer menggunakan USB Cable.

25 3.1.2 Perancangan Panel Kontrol di Touch Panel

Adapun penggunaan dan pemanfaatan tombol adalah sebagai berikut : A. Panel control

Gambar 3.3 Tampilan Panel Kontrol di Touch Panel

START ( Indikator Lampu Hijau Menyala ) , Menyatakan bahwa mesin dalam keadaan stand by / ready / Run. Setelah botol telah di letakkan di box akhir steril maka botol selanjutnya bisa diletakkan dan akan langsung bergerak secara otomatis.

PAUSE ( Indikator Lampu Merah Menyala ) , Menyatakan mesin akan berhenti. mesin tidak akan memproses sampai tombol START ditekan kembali. Otomatis, mesin melakukan semua step / pergerakan dari awal sampai akhir

bergerak secara otomatis.

Manual, tombol tersebut ditekan satu kali maka akan melakukan pergerakkan hanya per step . Tombol ini digunakan untuk proses pembelajaran pergerakkan dari masing-masing aktuator.

Indikator merupakan indikator dari aktifnya Output dari PLC. Seperti aktifnya solenoide, Motor dan lain-lain.

MENU, tombol tersebut di tekan untuk kembali ke menu awal.

INPUT, nilai masukan akan bertambah 1 setiap di proses kerja mesin dimulai. OUTPUT, nilai keluaran akan bertambah 1 setiap proses kerja mesin selesai. HOME, untuk kembali ke awal proses kerja mesin.

B. Tampilan Monitoring Plan Pick and Place mesin sterelisasi botol minuman

Gambar 3.4 Tampilan Monitoring control di Touch Panel C. Tampilan di Touch Panel

27 Gambar 3.6 Tampilan awal Input Output Check di Touch Panel

Gambar 3.7 Tampilan Input pushbutton dan Output lamp Check di Trainer

Gambar 3.9 Tampilan Output EMG Lamp dan Counter Display di Trainer D. Tampilan manual control mesin pick and place

Gambar 3.10 Tampilan Manual Control silinder pick and place

29 Gambar 3.12 Tampilan Manual Control silinder pick and place

3.1.3 Perancangan Trainer Box PLC dan Touch Panel

Perancangan hardware Trainer Box PLC dan Touch Panel pada aplikasi Pick and Place pada mesin sterilisasi botol minuman terdiri atas beberapa bagian, antara lain : PLC keyence KV-1000

Touch Panel ( HMI ) Power Supply 24 V Counter Display Buzzer

Fan

Breaker

Input - Push button Output– Lamp

Gambar 3.13 Trainer PLC Perancangan Input dan Output Trainer

Untuk Input dan Output pada Trainer PLC dan Touch Panel di gunakan hanya untuk menambah tampilan di box sebagai pembelajaran untuk mendalami PLC. Terdiri atas pushbutton, lamp, counter , buzzer, Emergency. Untuk lebih jelasnya lihat gambar dibawah ini.

Gambar 3.14 input dan output Trainer box PLC Keyence.

Sistem pengontrolan menggunakan PLC Keyence KV-1000 dengan input ( 2 Slot) dan output ( 2 Slot ) . Slot 1 digunakan untuk Trainer Box input dan output PLC, dan Slot 2 digunakan untuk aplikasi Pick and Place.

31 Tabel 3.1 Input dan Output PLC Trainer Slot 1.

Wiring Input Trainer PLC Keyence dan Touch Panel .

Wiring Output Trainer PLC Keyence dan Touch Panel .

Gambar 3.16 Wiring Output Trainer box PLC Keyence dan Touch Panel. 3.2 Perancangan Aplikasi Pick and Place .

Aplikasi Pick and Place pada mesin sterilisasi botol minuman digunakan untuk memindahkan botol dari satu tempat ke tempat lain. Aplikasi Pick and Place pada mesin sterilisasi botol minuman ini menggunakan sistem Kontrol Programmble Logic Controller (PLC) Seri KEYENCE KV-1000 dan Touch Panel (HMI). Aktuator yang digunakan berbasis elektropneumatik yaitu dengan menggunakan kompressor untuk mengerakan silinder. Terdapat juga solenoide valve / katup solenoid untuk mengatur maju dan mundur sebuah silinder. Untuk gerakan putar menggunakan aktuator motor DC. Adapun sensor yang digunakan adalah Magnetic Proximity Switch, Inductive Proximity Switch dan Optical proximity switch.

33 Gambar 3.17 Aplikasi Mesin Pick and Place

3.2.1 Karakteristik

Perancangan pada pengontrolan dimensi objek menggunakan PLC ini memiliki beberapa karakteristik diantaranya adalah sebagai berikut :

1. Sistem pengontrolan menggunakan PLC Keyence KV-1000 dengan input ( 2 Slot) dan output ( 2 Slot ) . Slot 1 digunakan untuk Trainer Box input dan output PLC, dan Slot 2 digunakan untuk aplikasi Pick and Place.

2. Mesin di control dan Monitoring menggunakan Touch Panel.

3. Menggunakan sistem elektro pneumatic yang terdiri atas 8 silinder aksi ganda dengan mengunakan 5 / 2 Double dan Single Solenoide Valve.

4. Memiliki 1 Inductive Proximity Sensor, 2 Optical Proximity Sensor dan 16 Magnetic Proximity Sensor.

5. Memiliki sistem control pergerakan Motor DC baik Forward ataupun Reverse. 6. Memiliki 5 tombol di Touch panel yaitu Start , Stop, Selektor, Manual dan

Emergency.

7. Memiliki semua indikator pergerakan setiap langkah silinder, indikator start, stop dan buzzer sebagai indikator emergency yang aktif.

8. Pemrograman menggunakan software KV- STUDIO V.6 dengan penulisan bahasa pemrogramannya berupa ladder diagram.

Tabel 3.2 Input dan Output PLC pada Mesin.

INPUT CONTROLLER OUTPUT

Magnetic Proximity Swicth

Programmable Logic Controller (PLC) dan Touch Panel (HMI)

5/2 Single Solenoid Valve

Optical Proximity Swicth 5/2 Double Solenoid Valve

Inductive Proximity Swicth Motor DC

Optocoupler

3.2.2 Wiring Input Dan Output aplikasi Pick And Place

Perancangan pengkabelan PLC ini bagian dari perancangan mesin untuk pengkabelan Input seperti sensor dan perancangan pengkabelan Output seperti katup solenoid dan indikator.

Wiring Input Sensor aplikasi Pick And Place .

35

Wiring Output solenoid aplikasi Pick and Place .

Gambar 3.19 Wiring Output sensor aplikasi Pick And Place.

Untuk mengetahui secara jelas alamat Input dan Output PLC pick and place dapat dilihat pada Tabel 3.3.

3.2.3 Sensor

Sensor yang digunakan seperti Sensor Magnet, Sensor Induktif, Sensor Optik. Sensor Magnet

Aplikasi pick And Place ini sangat banyak mengunakan sensor magnet atau reed switch. Karena disetiap aktuator terdapat dua sensor magnet yaitu di minimum dan maximum dari silinder. Fungsi dari sensor magnet ini adalah agar kita mengetahui kondisi dari silinder. Apakah silinder dalam keadaan max (maju) atau min (mundur).

Gambar 3.20 Pemasangan Sensor Magnet pada Gripper

Pada Gambar 3.14 terdapat SM max (Sensor magnet maximum) dan SM min (Sensor Magnet Minimum). Apabila gripper dalam kondisi menjepit maka SM min yang akan aktif, sedangkan apabila gripper dalam kondisi melepas atau membuka maka SM max yang akan aktif.

Gambar 3.21 Pemasangan Sensor Magnet pada Rodless SM.Max

SM.Min

SM.Max

37 Pada Gambar 3.7 hampir sama dengan gripper. Apabila silinder dalam keadaan turun maka SM max akan aktif dan apabila silinder dalam keadaan naik maka SM min akan aktif.

Adapun jumlah sensor magnet yang digunakan sebanyak 15 sensor. Karena hampir setiap aktuator silinder dipasang sensor magnet.

Sensor Optik

Pada Aplikasi ini menggunakan 2 buah sensor optik untuk mendeteksi benda dan optocoupler untuk sensor posisi. Sensor Optik 1 digunakan dan diletakkan pada awal peletakkan botol dan berdampingan dengan sensor induktif. Sensor optik disini berfungsi untuk mendeteksi botol di awal dengan delay 3 detik. Apabila botol telah diletakkan dalam waktu 3 detik maka aplikasi ini akan bekerja. Tapi jika tidak maka mesin akan stand by hingga botol diletakkan.

Gambar 3.22 Pemasangan Sensor Optik 1

Sensor Optocoupler merupakan sepasang sensor optik transmitter dan receiver yang dikopel sehingga disebut Optocoupler (opto : optik, coupler : kopel) ini digunakan pada Motor DC. Sensor ini tipe NC (Normally close). Sensor ini juga disebut sensor posisi. Dengan sensor ini kita dapat menentukan posisi dari lengan pick and place. Diberi tanda disetiap 90º dari posisi awal hingga seterusnya. Sensor akan berkondisi terbuka (Open) ketika ada yang menutupi cahaya.

Gambar 3.23 Pemasangan Sensor Optocoupler S Optik1

Sensor Induktif

Sensor induktif digunakan untuk mendeteksi botol logam. Sensor ini diletakkan di awal peletakkan botol. Dengan menggunakan sensor ini botol dapat dipisahkan antara botol logam dan botol non logam.

39 3.3 Flowchart sistem kerja.

Gambar 3.25 Flowchart sistem kerja. Tidak Start Indikator Menyala, Standby Deteksi botol Apakah botol logam ? Gripper menjepit Botol dipindahkan ke box sterilizer Botol disterilkan selama 10 detik Botol dipindahkanke box botol logam Gripper menjepit Finish Botol dipindahkan ke box sterilizer Botol disterilkan selama 10 detik Gripper menjepit Botol dipindahkanke box botol non logam Gripper menjepit

3.4 Skema akhir sistem kerja dari mesin sterilisasi botol minuman . PC

Trainer Box PLC

Mesin Sterilisasi Botol Minuman

41

BAB IV

PENGUJIAN DAN ANALISA DATA

4.1. Pengujian

Pengujian dilakukan untuk mengetahui kemampuan kerja dari suatu rangkaian. Adapun pengujian ini dilakukan perblok dengan tujuan mempermudah dalam melakukan pengujian. Ada beberapa bagian yang akan di ujikan dalam sistem ini diantaranya :

4.1.1 Pengujian Panel Control di Touch Panel.

Gambar 4.1 Panel Control di Touch Panel.

Fungsi Panel Control di Touch Panel.

1. START ( Indikator Lampu Hijau Menyala ) , bahwa mesin dalam keadaan stand by / ready / Run

2. PAUSE ( Indikator Lampu Merah Menyala ) , mesin akan berhenti. mesin tidak akan memproses sampai tombol START ditekan kembali.

3. AUTO, Mesin melakukan semua step / pergerakan dari awal sampai akhir bergerak secara otomatis.

4. MANUAL, Tombol tersebut ditekan satu kali maka akan melakukan pergerakkan hanya per step .

5. MENU, Tombol tersebut di tekan untuk kembali ke menu awal.

6. INPUT, Nilai masukan akan bertambah 1 setiap di proses kerja mesin dimulai. 7. OUTPUT, Nilai keluaran akan bertambah 1 setiap proses kerja mesin selesai. 8. HOME, Untuk kembali ke awal proses kerja mesin.

A. Tampilan Awal di Touch Panel

Screen 1 (TOUCH IN ) Screen 2 ( Menu Utama) TEKAN LAYAR YANG DIDALAM KOTAK

Screen 3 ( Auto Machine) Monitoring

Screen 4 ( I/O Check) Screen 5 ( I/O Check mesin) 1. (Auto Machine)Untuk memulai proses kerja mesin

2 . (I/O Check) Periksa I/O mesin 3. (Language) Bahasa

43 1. ( b u k a

Bagian Fungsi Indikator Kerja Silinder

Chuck ( buka/tutup) hidup Berhasil

P&P A ( naik/turun) hidup Berhasil

P&P B ( naik/turun) hidup Berhasil

P&P Forward

( maju/mundur) hidup Berhasil

Bagian Fungsi Indikator Kerja Silinder

Supply maju/ mundur hidup Berhasil

Box heater buka/tutup hidup Berhasil

Non metal box maju/mundur hidup Berhasil

Bagian Fungsi Indikator Sistem kerja Motor rotate Perputaran motor hidup Berhasil Sensor check Pengecekan sensor hidup berhasil

45 4.1.2 Pengujian fungsi Menu Monitoring Touch Panel.

Gambar 4.2 Tampilan Monitoring Touch panel

1. Home : (Indikator menyala) Tempat awal peletakkan botol pada saat mesin beroperasi.

2. Pergerakan silinder: (Indikator menyala), terdiri atas silinder 2(Gripper), silinder 3( naik/turun), silinder 4( Maju/ Mundur).

3. Box Heater: (Indikator menyala) Tempat peletakkan botol yang akan disterilisasikan.

4. Non Metal Box : Tempat peletakkan akhir botol non metal. 5. Metal Box : Tempat peletakkan akhir botol metal.

3. Box Heater

1.Home

2. pergerakan Silinder 1

4. tempat botol non logam

5. tempat botol logam

1. Hasil Pengujian silinder monitoring control touch panel 5/2 double solenoide Pengujian silinder dengan 5/2 double solenoide valve dengan cara membuat rangkaian. Ada dua tombol yang digunakan yaitu S1 dan S2. Apabila tombol S1 ditekan maka Y1 akan aktif sehingga membuat silinder maju (Gambar 5.8) dan Apabila tombol S2 ditekan maka silinder akan bergerak mundur kembali ke seperti semula (Gambar 5.9).

Gambar 4.3 Pengujian silinder dengan 5/2 double solenoide valve

Tabel 4.1 Hasil Pengujian silinder monitoring control touch panel 5/2 double solenoide

Aktuator Kondisi Indikator Silinder Waktu Silinder Maju Waktu Silinder Mundur

Silinder 2(chuck)

Hidup

0,18 S

0,17 S

Silinder 3

Hidup

0,92 S

0,61 S

Silinder 4

Hidup

1,75 S

1,17 S

Silinder 5

Hidup

0,75 S

0,82 S

Rata-Rata

Hidup

0.9 S

0.69 S

2. Hasil Pengujian silinder monitoring control touch panel 5/2 single solenoide. Pengujian silinder dengan menggunakan 5/2 single solenoide valve membutuhkan sebuah relay untuk mengunci. Apabila tombol S1 ditekan maka Y1 akan aktif sehingga membuat silinder maju. Sedangkan untuk membuat silinder mundur dengan menekan tombol S2 sehingga Y1 tidak akan aktif lagi.

47 Gambar 4.4 Pengujian silinder dengan 5/2 single solenoide valve

Tabel 4.2 Hasil Pengujian silinder monitoring control touch panel 5/2 single solenoide.

Aktuator Kondisi aktuator Waktu silinder Maju Waktu Silinder Mundur

Silinder 1 (home) Hidup 0,47 S 2,78 S

Silinder 6(box) Hidup 0,92 S 0,82 S

Silinder 7(non metal) Hidup 1,50 S 0,76 S

Silinder 8(metal) Hidup 0,56 S 0,42 S

Rata-Rata Hidup 0,86 S 1,19 S Tabel 4.3 Pengujian botol non logam

1 Berhasil 1 menit

2 Berhasil 51.5 detik

3 Berhasil 48,7 detik

4 Berhasil 49,35 detik 5 Berhasil 48,73 detik rata-rata Berhasil 51,65 detik

Tabel 4.4 Pengujian botol logam

Percobaan Kondisi Alat Waktu 1 Berhasil 56,8 detik 2 Berhasil 56,45 detik 3 Berhasil 54,66 detik 4 Berhasil 54,45 detik 5 Berhasil 53,27 detik rata-rata Berhasil 55,12 detik

4.1.3 Pengujian kontrol motor DC

Pengujian ini dilakukan untuk mengetahui kesesuian sistem kerja rangkaian dengan fungsinya. Pengujian rangkaian tersebut akan bekerja secara bergantian dengan cara memberi logika pada masing-masing input relay. Karena menggunakan dua buah relay maka didapat adanya tiga kemungkinan yang akan terjadi (Tabel 4.6) . Serta Waktu pada saat motor putar kanan (Forward) dan putar kiri(reverse) dengan membawa lengan dari mesin .(Tabel 4.7)

Tabel 4.5 Tabel Kebenaran dari Sistem Kerja Kontrol motor DC Relay 1 Relay 2 Kondisi Motor

0 0 Off

1 0 Forward

0 1 Reverse

Tabel 4.6 Waktu yang dibutuhkan pada saat motor berputar

Motor 90˚ 180˚ 270˚

Forward 0,9 S 1,55 S 2,4 S Reverse 0,85 S 1,65 S 2,55 S 4.2 Analisa Sistem

Pada percobaan dan pengujian monitoring control touch panel pada mesin sterilisasi botol minuman ,setelah di lakukan pengujian dan analisa beberapa kali pada sistem kontrol monitoring mesin sterilisasi di ketahui bahwa alat yang dikontrol dan monitoring berhasil sesuai dengan yang diharapkan, untuk pergerakkan setiap silinder berfungsi dengan baik, waktu yang dihasilkan saat silinder maju rata-rata sekitar 0.88 detik dan untuk silinder dalam keadaan mundur rata-rata sekitar 0.94 detik dan saat di dilakukan pengujian pada botol non logam dalam satu kali kerja waktu yang di butuhkan rata-rata

51,65 detik dan pengujian pada botol logam dalam satu kali kerja waktu yang di butuhkan rata-rata 55,12 detik. Semua indikator yang digunakan hidup dan berjalan dengan baik.

Dari beberapa pengujian dan pengukuran diatas dapat dikatakan bahwa alat yang dicontrol dan monitoring dengan touch panel masih dalam keadaan baik. Pada saat aplikasi ini dijalankan sesuai dengan yang telah direncanakan dan telah sesuai dengan target yang diinginkan. Dapat disimpulkan bahwa keadaan sistem kerja untuk monitoring control touch panel pada pick and place pada mesin sterilisasi botol minuman dalam baik

49 dan tingkat keberhasilannya 100%. Rata – rata untuk pengujian botol dari awal hingga akhir proses butuh waktu kurang dari 1 menit.

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil perencanaan, pembuatan dan pengujian tugas akhir yang Berjudul “Monitorig Control Touch Panel pada Mesin Sterilisasi Botol Minuman” Dapat disimpulkan hal-hal sebagai berikut :

1. Sistem monitoring control touch panel berjalan dengan baik rata-rata waktu pada botol non logam dalam satu kali proses, waktu yang di butuhkan rata-rata 51,65 detik dan pengujian pada botol logam dalam satu kali proses, waktu yang di butuhkan rata-rata 55,12 detik.

2. Setelah membuat tampilan kontrol di touch panel untuk monitoring mesin Pick and Place pada mesin sterilisasi botol minuman dalam keadaan baik dan tingkat keberhasilannya 100% untuk 5 kali percobaan. Rata – rata untuk pengujian botol dari awal hingga akhir proses butuh waktu kurang dari 1 menit

5.2 Saran

Untuk sistem yang lebih baik kedepannya perlu ditambahkan beberapa hal diantaranya :

Sensor benda pada box penempatan botol terakhir, agar dapat membedakan box dalam keadaan kosong atau telah terisi oleh botol.

Pembuatan mekanik yang lebih baik dan lebih presisi.

Penggantian tiang pada motor penggerak menjadi lebih kokoh sehingga mengurangi getar pada lengan.

Daftar Pustaka

[1] Curtis de Johnson, Process Control Instrumentation Technology, United State of America University of Houston, 1997.

[2 Liu, “TDM and TWDM de Bruijn nets and shufflenets for optical, Communication”, IEEE Transactions on Computers,1997

[3] Defri, “ Aplikasi Pick And Place Mesin Sterilisasi Botol Minuman Menggunakan Menggunakan Programmable Logic Controller(PLC)” Buku Tugas Akhir Diploma III, Jurusan Teknik Elektro, Politeknik Negeri Batam, 2006 .Tidak Dipublikasikan.

[4] M, Syafei Gozali, Modul Pratikum PLC, Mata Kuliah PLC, Jurusan Teknik Elektro , Politeknik Negeri Batam, 2012. Tidak Dipublikasikan.

[5] PLC keyence. [Online]. Tersedia:

http://www.keyence.com.sg/products/plc/plc/kv1000/01_kv1000_spec.gif.

[6] Pneumatik system.[Online].Tersedia:

http://modul.smkn1-cirebon.sch.id/index.php?action=downloadfile&filename=full-pneumatic1.pdf&directory=11%20MODUL%20TERKAIT/MODUL%20PNEUMATIC&PHPS ESSID=af4802998a1b001b05999cc52f61f66b.

[7] Touch Panel. [Online]. Tersedia: http://www.profaceamerica.com

[8] Power Supply. [Online]. Tersedia:

.http://www.automationdirect.com/dcpowersupplies