BAB II

TINJAUAN PUSTAKA

2.1 Biomassa

Biomassa berasal dari kata bio dan massa. Biomassa adalah bahan organik yang dihasilkan melalui pross fotosintetik, baik berupa produk maupun buangan. dan istilah ini mula-mula digunakan dalam bidang ekologi untuk merujuk pada jumlah hewan dan tumbuhan. Setelah isu goncangan minyak terjadi, makna kata itu diperluas melebihi bidang ekologi dan maknanya kini menjadi “sumber daya biologi sebagai sumber energi”, dikarenakan ada desakan agar sumber energi alternatif (baru) dipromosikan. Hingga kini masih belum ada definisi yang spesifik untuk biomassa dan definisinya bisa berbeda dari satu bidang ke bidang yang lain. Dari perspektif sumber daya energi, definisi umumnya adalah biomassa merupakan segala sesuatu yang bermassa dan memiliki nilai kalor serta bersifat organik. Seiring dengan itu, biomassa tidak hanya mencakup berbagai jenis tanaman pertanian, kayu, tumbuhan perairan, pertanian konvensional yang lain, kehutanan, sumber daya perikanan tetapi juga mencakup s isa fermentasi alkohol, dan limbah industry organik lainnya.

Gambar 2.1 Teknologi Konversi Biomassa [lit.14]

2.2 Komposisi Bahan Baku

Padi merupakan suatu tanaman yang sudah tidak langka lagi di

Indonesia. Karena pada umumnya masyarakat indonesia mengkonsumsi beras sebagai makanan pokoknya. Adapun klasisfikasi tanaman padi

secara biologi yaitu:

Kingdom : Plantae (Tumbuhan)

Subkingdom : Tracheobionta (Tumbuhan berpembuluh) Super Divisi : Spermatophyta (Menghasilkan biji)

Divisi : Magnoliophyta (Tumbuhan berbunga) Kelas : Liliopsida (berkeping satu / monokotil)

Sub Kelas : Commelinidae

Ordo : Poales

Pyrolysis Fuel gas, Bio-oil, Char

Kulit biji padi memiliki kerapatan jenis (bulk densil)1125 kg/m3

Ditinjau dari komposisi kimiawinya, komposisi kulit biji padi mengandung beberapa unsur penting sebagai yang tercantum pada tabel

2.1

, dengan nilai kalori 1 kg kulit biji padi sebesar 3300 k. kalori, serta

memiliki bulk density 0,100 g/ ml, nilai kalorikulit biji padi antara 3300 -3600 kkalori/kg dengan konduktivitas panas 0,271 BTU. Kulit biji padi

dikategorikan sebagai biomassa yang dapat digunakan untuk berbagai

kebutuhan seperti bahan baku industri, pakan ternak dan energi atau bahan bakar ataupun sebagai adsorpsi pada logam-logam berat. Kulit biji

padi tersusun dari jaringan serat-serat selulosa yang mengandung banyak silika dalam bentuk serabut-serabut yang sangat keras. Pada keadaan

normal, kulit biji padi berperan penting melindungi biji beras dari kerusakan yang disebabkan oleh serangan jamur, dapat mencegah reaksi

ketengikan karena dapat melindungi lapisan tipis yang kaya minyak terhadap kerusakan mekanis selama pemanenan, penggilingan dan

pengangkutan.

Tabel 2.1. Komposisi Kimia Kulit biji padi

Sumber:

(% berat) Komponen % Berat

Kadar air 32,40 – 11,35

Protein kasar 1,70 – 7,26

Lemak 0,38 – 2,98

Ekstrak nitrogen bebas 24,70 – 38,79

Serat 31,37 – 49,92

Sellulosa 34,34 – 43,80

Lignin 21,40 – 46,97

2.3 Sejarah Penggunaan Bahan Bakar Padat Pada Mesin Pembakaran Dalam

Upaya untuk menjalankan mesin reciprocating pada bahan bakar padat dalam bentuk debu/ serbuk dibagi dalam tiga periode utama, dimulai dengan karya-karya Rudolf Diesel pada tahun 1892. Sejak studi pertama yang dipimpin oleh Diesel, banyak ICES berbahan bakar padat telah dikembangkan, tetapi tidak ada yang mencapai skala komersial. Dalam kebanyakan kasus, digunakan bahan bakar padat bubuk batu bara, dalam bentuk kering atau dicampur dengan minyak diesel atau air. Sumber daya ini relatif murah dan sebagian besar masih tersedia di seluruh dunia dibandingkan dengan minyak mentah. Periode pertama, sebagian besar dibuat di Jerman dengan batubara kering, dan berakhir dengan Perang Dunia II dan menyebabkan banyak perbaikan ICE berbahan bakar debu batu bara dimana penelitian ini banyak dikembangkan oleh rudolf diesel. Hambatan terbesar pada pengoperasian mesin dan tampaknya telah diselesaikan antara tahun 1930 dan tahun 1940. Periode kedua dilakukan di Amerika Serikat antara tahun 1945 dan 1973. Penelitian mencari penyebab penurunan dari keausan mesin ke tingkat

lebih lanjut yang diamati dengan solar murni . Masalah utama, yaitu ukuran bahan bakar dan penyampaian ke silinder dengan waktu yang tepat , namun belum terpecahkan . Untuk alasan ini , penelitian lain yang dipimpin di Amerika Serikat selama periode yang sama berfokus pada penggunaan batu bara bentuk bubuk dalam suspensi dalam bahan bakar diesel atau air . Kombinasi seperti ini disebut Coal Diesel slurries ( CDS ) dan Coal Water slurries ( CWS ) .

Selama dua periode ini, studi kebanyakan eksperimental. Periode ketiga dari tahun 1973 sampai sekarang dan meliputi tes skala penuh mesin dengan slurries serta beberapa studi teoritis dan keanekaan hayati , masih terutama dilakukan di Amerika Serikat , dengan dana yang besar dari Departemen Energi .

Secara Garis Besar Perkembangan Sejarah penggunaan bahan bakar padat pada mesin pembakaran dalam yaitu:

Upaya Jerman untuk menjalankan mesin pembakaran internal pada serbuk batubara kering telah diterbitkan oleh Soehngen pada tahun 1976. Selama periode ini, mesin diesel diuji dengan debu batu bara. Tapi tak satu pun dari teknologi yang dikembangkan telah mencapai skala komersial. Dalam penelitian ini diketahui bahwa batubara adalah bahan bakar pembakaran lambat, untuk mesin diesel kecepatan rendah. Dengan demikian, semua mesin Jerman dikembangkan dan dirancang untuk berjalan di kecepatan rpm 1001000. Perbaikan teknologi terkait menyebabkan 200 paten. Pada tahun 1940, dilaporkan upaya Jepang untuk menjalankan 75 HP, untuk 6 silinder serbuk batu bara pada mesin dengan kecepatan 2000 rpm. Lain pula dengan penelitian yang dipimpin oleh Belousov. Banyak tambahan data yang menarik yang diperoleh, termasuk angka dan deskripsi bubur pembakaran dalam kondisi mesin. Selama hampir setengah abad, tujuannya adalah jelas biaya. Keuntungan yang diperoleh adalah pada perbedaan harga minyak dengan batubara. Sangat sedikit data pada kualitas batubara yang tersedia. Rudolf diesel Pada tahun 1892 mencoba untuk menjalankan ICE pada

debu batu bara, tapi berhenti karena penanganan sulit. Bubuk bahan bakar difumigasi melalui pemvakuman pipa mesin. Diesel terfokus pada minyak mentah yang jauh lebih mudah untuk memanipulasi.

2. Rudolf Pawlikowski

Pawlikowski itu, empat Perusahaan Jerman mengembangkan mesin mampu berjalan pada batubara debu kering.

3. I-G Farben Industrie

Ini perusahaan Jerman yang membangun dua mesin yang berbeda antara tahun 1925 , dan 1929 serta tiga mesin yang lebih kecil untuk penelitian. Perusahaan ini mengadopsi sistem mesin Pawlikowski. Mereka mampu membatasi tingkat keausan dengan mengintegrasikan cincin dengan dinding silinder, sehingga mereka dapat menyesuaikan secara terus menerus selama menjalankan. Pembersihan liners silinder, ditutupi dengan partikel yang tidak terbakar, dilakukan dengan meniup udara terkompresi, air atau minyak mentah pada akhir fase buang.

4. Schichau Werke Ge Antara 1930 dan 1939,

Konsep mesin yang digunakan masih sama dengan Pawlikowsko. Schichau adalah orang pertama yang mencoba penggunaan paduan keras berdasarkan baja dan

Chrome, Nikel, Silicon dan Mangan, untuk meningkatkan ketahanan aus. Dengan menggunakan paduan ini, mereka mampu mengurangi tingkat keausan. Mereka juga mengembangkan katup bola, khusus untuk debu, dalam rangka meningkatkan kualitas selama operasi mesin. Mesin ini diklaim telah berjalan selama 6000 h. Penelitian ini kemudian dihentikan karena secara ekonomi

5. I. Bruenner Machinenfabrik

Penelitian ini dilakukan pada periode 1930-1945. Mereka memulai penelitian ini di Universitas Dresden dengan mengubah sistem injeksi. Sistem injeksi debu dipergunakan untuk peningkatan laju aliran bahan bakar. Kecepatan maksimum sampai 1200 rpm. Penting untuk dicatat bahwa mereka sengaja bekerja dengan 60 mikron partikel yang mengandung 21% berat abu, menyebabkan tingkat pembakaran yang tinggi dan keausan yang lama. Penelitian ini berakhir karena hal ekonomis

Hanomag merupakan perusahaan Jerman yang mengembangkan salah satu mesin berbahan bakar debu batu bara antara tahun 1935 dan 1945. Sangat sedikit informasi tetap sedangkan mesin mereka diklaim telah berjalan selama 700 jam. Debu diinduksi dalam prechamber untuk 0.7% vol dari silinder utama, selama fase masuk, sehingga memungkinkan rendah tekanan injeksi (24-29 bar). Selama fase kompresi, bahan bakar padat dicampur dengan udara dalam cara yang sangat efektif, yang mengarah ke Proses pengeringan yang baik dan awal devolatilisasi diikuti oleh pengapian dan pembakaran di dalam ruang utama. Mereka mengalami masalah pengapian dini dan pembuangan partikel yang tidak terbakar dalam prechamber tersebut. Kekuranganya adalah mesin tidak dapat berjalan pada kecepatan tinggi dan proyek ini ditinggalkan. Mesin Hanomag hancur selama Perang Dunia kedua.

7. 194-1973: (periode pasca-perang):

Penelitian tentang batubara ICE terus terjadi di Amerika Serikat. Caton dan Rosegay terakhir selama periode ini. Dalam rangka untuk membatasi

kesulitan konsumsi bahan bakar untuk mesin, campuran batubara dengan air (CWS) atau solar (CDS) digunakan. Sebenarnya, bubur berperilaku seperti cairan. Ini modifikasi pendingin bahan bakar yang memungkinkan penggunaan sistem injeksi diesel konvensional. Jadi pada masa ini batu bara atau bahan bakar padat sudah dicampur dengan bahan bakar cair dan mengunakan mesin diesel konvesional.

8. 1973-sekarang: Terutama batubara / air lumpur sebagai bahan bakar

meninjau kemungkinan penggunaan debu batu bara di mesin pembakaran dalam, terutama dalam bentuk bubur.

2.4 Mesin Diesel

Mesin diesel juga disebut “Motor Penyalaan Kompresi” oleh karena penyalaannya dilakukan dengan menyemprotkan bahan bakar ke dalam udara yang telah bertekanan dan bertemperatur ringgi sebagai akibat dari proses kompresi di dalam ruang bakar. Agar bahan bakar diesel dapat terbakar dengan sendirinya, maka perbandingan kompresi mesin diesel harus berkisar antara 15 – 22, sedangkan tekanan kompresinya mencapai 20 – 40 bar dengan suhu 500 – 700

0

Mesin diesel menghasilkan tekanan kerja yang tinggi, itu sebabnya

konstruksi motor diesel lebih kokoh dan lebih besar. Disamping itu, mesin diesel menghasilkan bunyi yang lebih keras, warna dan bau gas yang kurang menyenangkan. Namun dipandang dari segi ekonomi, bahan bakar serta polusi udara, motor diesel masih lebih disukai (Mathur, 1980).

C. Aplikasi dari motor diesel banyak pada industri-industri sebagai motor stasioner ataupun untuk kendaraan-kendaraan dan kapal laut dengan ukuran yang besar. Hal ini dikarenakan motor diesel mengkonsumsi bahan bakar ± 25% lebih rendah dari motor bensin, lebih murah dan perawatannya lebih sederhana (Kubota, S., dkk, 2001).

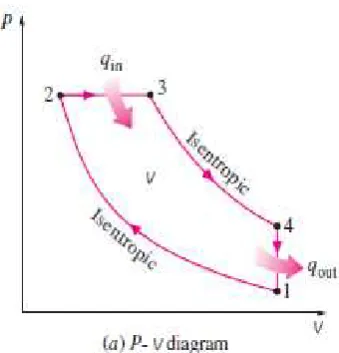

Gambar 2.2 Diagram P-v Keterangan Gambar:

P = Tekanan (atm)

V = Volume Spesifik (m3

q

/kg)

in

q

= Kalor yang masuk (kJ)

out

Diagram T-S

= Kalor yang dibuang (kJ)

1-2 Kompresi Isentropik

2-3 Pemasukan Kalor pada Volume Konstan

3-4 Ekspansi Isentropik

4-1 Pengeluaran Kalor pada Volume Konstan

2.4.1 Prinsip Kerja Mesin Diesel

Prinsip kerja mesin diesel 4 tak sebenarnya sama dengan prinsip kerja mesin otto, yang membedakan adalah cara memasukkan bahan bakarnya. Pada mesin diesel bahan bakar di semprotkan langsung ke ruang bakar dengan menggunakan injector. Dibawah ini adalah langkah dalam proses mesin diesel 4 langkah :

1. Langkah Isap

Pada langkah ini piston bergerak dari TMA (Titik Mati Atas) ke TMB (Titik Mati Bawah). Saat piston bergerak ke bawah katup isap terbuka yang menyebabkan ruang didalam silinder menjadi vakum,sehingga udara murni

langsung masuk ke ruang silinder melalui filter udara. 2. Langkah kompresi

Pada langkah ini piston bergerak dari TMB menuju TMA dan kedua katup tertutup. Karena udara yang berada di dalam silinder didesak terus oleh piston,menyebabkan terjadi kenaikan tekanan dan temperatur,sehingga udara di dalam silinder menjadi sangat panas. Beberapa derajat sebelum piston mencapai TMA, bahan bakar di semprotkan ke ruang bakar oleh injector yang berbentuk kabut.

3. Langkah Usaha

Pada langkah ini kedua katup masih tertutup, akibat semprotan bahan bakar di ruang bakar akan menyebabkan terjadi ledakan pembakaran yang akan meningkatkan suhu dan tekanan di ruang bakar. Tekanan yang besar tersebut akan mendorong piston ke bawah yang menyebkan terjadi gaya aksial. Gaya aksial ini dirubah dan diteruskan oleh poros engkol menjadi gaya radial (putar).

Pada langkah ini, gaya yang masih terjadi di flywhell akan menaikkan kembali piston dari TMB ke TMA, bersamaan itu juga katup buang terbuka sehingga udara sisa pembakaran akan di dorong keluar dari ruang silinder menuju exhaust manifold dan langsung menuju knalpot

Begitu seterusnya sehingga terjadi siklus pergerakan piston yang tidak berhenti. Siklus ini tidak akan berhenti selama faktor yang mendukung siklus tersebut tidak ada yang terputus. Untuk lebih jelas, prinsip kerja mesin diesel dapat dilihat pada gambar 2.2.

Langkah isap Langkah kompresi Langkah usaha Langkah Buang

Gambar 2.4 Prinsip Kerja Mesin Diesel [Lit.13]

2.4.2 Performansi Mesin Diesel a. Nilai Kalor Bahan Bakar.

Reaksi kimia antara bahan bakar dengan oksigen dari udara

menghasilkan panas. Besarnya panas yang ditimbulkan jika satu satuan bahan bakar dibakar sempurna disebut nilai kalor bahan bakar (Calorific Value, CV). Bedasarkan asumsi ikut tidaknya panas laten pengembunan uap air dihitung sebagai bagian dari nilai kalor suatu bahan bakar, maka

nilai kalor bahan bakar dapat dibedakan menjadi nilai kalor atas dan nili kalor bawah.

dimana hasil pembakaran bahan bakar didinginkan sampai suhu kamar sehingga sebagian besar uap air yang terbentuk dari pembakaran

hidrogen mengembun dan melepaskan panas latennya. Secara teoritis, besarnya nilai kalor atas (HHV) dapat dihitung bila diketahui komposisi

bahan bakarnya dengan menggunakan persamaan Dulong :

HHV = 33950 + 144200 (H2

Dimana: HHV = Nilai kalor atas (kJ/kg)

-�2

8) + 9400 S ... (2.1) [Lit. 6 hal 128]

C = Persentase karbon dalam bahan bakar

H2

O

= Persentase hidrogen dalam bahan bakar

2

S = Persentase sulfur dalam bahan bakar = Persentase oksigen dalam bahan bakar

Nilai kalor bawah (low Heating Value, LHV), merupakan nilai kalor bahan bakar tanpa panas laten yang berasal dari pengembunan uap air. Umumnya kandungan hidrogen dalam bahan bakar cair berkisar 15 %

yang berarti setiap satu satuan bahan bakar, 0,15 bagian merupakan hidrogen. Pada proses pembakaran sempurna, air yang dihasilkan dari

pembakaran bahan bakar adalah setengah dari jumlah mol hidrogennya. Selain berasal dari pembakaran hidrogen, uap air yang terbentuk

pada proses pembakaran dapat pula berasal dari kandungan air yang

memang sudah ada didalam bahan bakar (moisture). Panas laten

pengkondensasian uap air pada tekanan parsial 20 kN/m2 (tekanan yang

umum timbul pada gas buang) adalah sebesar 2400 kJ/kg, sehingga

besarnya nilai kalor bawah (LHV) dapat dihitung berdasarkan persamaan

berikut :

LHV = HHV – 2400 (M + 9 H2) ... (2.2) [Lit. 6 hal 128]

M = Persentase kandungan air dalam bahan bakar (moisture)

Dalam perhitungan efisiensi panas dari motor bakar, dapat menggunakan nilai kalor bawah (LHV) dengan asumsi pada suhu tinggi

saat gas buang meninggalkan mesin tidak terjadi pengembunan uap air.

Namun dapat juga menggunakan nilai kalor atas (HHV) karena nilai tersebut umumnya lebih cepat tersedia. Peraturan pengujian berdasarkan

ASME (American of Mechanical Enggineers) menentukan penggunaan nilai kalor atas (HHV), sedangkan peraturan SAE (Society of Automotive Engineers) menentukan penggunaan nilai kalor bawah (LHV).

b. Daya Poros

Daya mesin adalah besarnya kerja mesin selama waktu tertentu. Pada motor bakar daya yang berguna adalah daya poros, dikarenakan poros tersebut menggerakan beban. Daya poros dibangkitkan oleh daya indikator , yang merupakan daya gas pembakaran yang menggerakan torak selanjutnya menggerakan semua mekanisme, sebagian daya indikator dibutuhkan untuk mengatasi gesekan mekanik, seperti pada torak dan dinding silinder dan gesekan antara poros dan bantalan. Prestasi motor bakar pertama-tama tergantung dari daya yang dapat ditimbulkannya. Semakin tinggi frekuensi putar motor makin tinggi daya yang diberikan hal ini disebabkan oleh semakin besarnya frekuensi semakin banyak langkah kerja yang dialami pada waktu yang sama. Dengan demikian besar daya poros itu adalah :

�� = 2�.(60�.�) ... (2.3) [Lit. 3 hal 46]

Dimana :

PB

c. Torsi

Torsi adalah perkalian antara gaya dengan jarak. Selama proses usaha maka tekanan-tekanan yang terjadi di dalam silinder motor menimbulkan suatu gaya yang luar biasa kuatnya pada torak. Gaya tersebut dipindahkan kepada pena engkol melalui batang torak , dan mengakibatkan adanya momen putar atau torsi pada poros engkol. Untuk mengetahui besarnya torsi digunakan alat dynamometer. Biasanya motor pembakaran ini dihubungkan dengan dynamometer dengan maksud mendapatkan keluaran dari motor pembakaran dengan cara menghubungkan poros motor pembakaran dengan poros dynamometer dengan menggunakan kopling elastik.

PB

T = ��.60

2�.� ... (2.5) [Lit. 3 hal 46] = 2�.( �.� )

60 ... (2.4) [Lit. 3 hal 46]

d. Konsumsi Bahan Bakar Spesifik (SFC)

Konsumsi bahan bakar spesifik merupakan salah satu parameter prestasi yang penting di dalam suatu motor bakar. Parameter ini biasa dipakai sebagai ukuran ekonomi pemakaian bahan bakar yang terpakai per jam untuk setiap daya kuda yang dihasilkan.

SFC = ��̇ � 10

SFC = konsumsi bahan bakar spesifik (kg/kw.h) PB

ṁf= konsumsi bahan bakar = daya (W)

t = waktu (jam)

e. Efisiensi Thermal

Kerja berguna yang dihasilkan selalu lebih kecil dari pada energi yang dibangkitkan piston karena sejumlah enegi hilang akibat adanya rugi-rugi mekanis (mechanical losses). Dengan alasan ekonomis perlu dicari kerja maksimium yang dapat dihasilkan dari pembakaran sejumlah bahan bakar. Efisiensi ini disebut juga sebagai efisiensi termal brake (thermal efficiency, ηb

Jika daya keluaran P

).

B dalam satuan KW, laju aliran bahan bakar mf

η

dalam satuan kg/jam, maka:

b

f. Emisi Gas Buang = ��

�� . ���

3600 ... (2.8) [Lit. 3 hal 59]

Untuk mesin Diesel emisi gas buang yang dilihat adalah opasitas

(ketebalan asap). Adapun Standart nilai opasitas berdasarkan peraturan menteri negara lingkungan hidup nomor 05 tahun 2006 tentang ambang batas emisi gas buang

Tabel 2.2 Standard Emisi Gas Buang

Sumber : Peraturan Menteri Negara Lingkungan Hidup Nomor 05 Tahun 2006 Tentang Ambang Batas Emisi Gas Buang

Pembuatan

CO (%)

HC (ppm)

Opacity (% HSU)

Berpenggerak Motor Bakar cetus api (bensin)

< 2007 4,5 1200 -

≥ 2007 1,5 200 -

Berpenggerak Motor Bakar

Penyalaan Kompresi (Diesel)

GVW ≤ 3,5 Ton < 2010 - - 70

≥ 2010 - - 40

GvVW ≥ 3,5 Ton < 2010 - - 70

![Gambar 2.1 Teknologi Konversi Biomassa [lit.14]](https://thumb-ap.123doks.com/thumbv2/123dok/1793942.1136163/2.595.149.538.91.323/gambar-teknologi-konversi-biomassa-lit.webp)

![Gambar 2.4 Prinsip Kerja Mesin Diesel [Lit.13]](https://thumb-ap.123doks.com/thumbv2/123dok/1793942.1136163/11.595.151.503.271.402/gambar-prinsip-kerja-mesin-diesel-lit.webp)