PENGENDALIAN SUPPLY BAHAN BAKAR DENGAN PARAMETER

EXHAUST TEMPERATURE MENGGUNAKAN SPEEDTRONIC

TMMARK V PADA GAS TURBIN GENERATOR (GTG)

Oleh :ANGGITA P SEPTIANI (L2F 006 009)

-Abstrak-

PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN SEMARANG dalam proses

produksinya di Pembangkit/Pusat Listrik Tenaga Gas Uap (PLTGU) menggunakan pengontrol Programmable Logic Controller (PLC), SPEEDTRONICTM MARK V, dan Distributed Control System (DCS). Sistem Kontrol SPEEDTRONICTM MARK V yang dikembangkan oleh General Electric (GE) Industrial Sistem adalah sistem

kontrol yang memakai sistem TMR (Triple Modular Redundant) dengan SIFT (Software Implemented Fault Tolerance) yang diprogram untuk memenuhi kebutuhan industri listrik dalam kendali turbin gas dan uap yang semakin komplek. SPEEDTRONICTM MARK V dapat melakukan kontrol, proteksi, dan monitoring sekaligus terhadap kerja turbin.

Pada PLTGU, sistem kontrol SPEEDTRONICTM MARK V dapat melakukan kontrol, proteksi dan monitoring pada Gas Turbin Generator (GTG), salah satunya yaitu untuk mengendalikan supply bahan bakar pada turbin.Pengendalian supply bahan bakar dilakukan dengan membatasi aliran Fuel Stroke Reference (FSR) dan tekanan kompressor (CPD) ke turbin gas.Tujuan dari pengendalian supply bahan bakar pada turbin gas ini adalah untuk melindungi blade turbin supaya terhindar dari korosi dan overheated yang tentunya sangat mempengaruhi kinerja dan lifetime turbin itu sendiri.

Kata Kunci : SpeedtronicTM Mark V, Turbin Gas, FSR , Exhaust Temperature

I. PENDAHULUAN

Semakin cepatnya perkembangan teknologi dalam dunia industri menyebabkan peralatan yang digunakan pada proses produksi juga semakin berkembang. Sistem kontrol untuk turbin yang tadinya hanya menggunakan governor dikembangkan oleh General Electric (GE) menjadi sistem kontrol yang lebih modern yang dinamakan SPEEDTRONICTM . Dengan

semakin kompleksnya pengontrolan untuk

turbin, SPEEDTRONICTM pun terus

berkembang mulai dari SPEEDTRONICTM

Mark I hingga yang terakhir SPEEDTRONICTM Mark VI. PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN SEMARANG menggunakan SPEEDTRONICTM Mark V

sebagai kontroler dalam proses produksi listrik di Pembangkit/Pusat Listrik Tenaga Gas Uap (PLTGU).

Pembangkit Listrik Tenaga Gas Uap (PLTGU) merupakan pembangkit listrik gabungan antara Pembangkit Listrik Tenaga Gas (PLTG) dengan Pembangkit Listrik Tenaga Uap (PLTU) yang tersusun oleh 3 komponen utama yaitu Gas Turbine Generator (GTG), Heat Recovery Steam Generator (HRSG), dan Steam Turbine Generator (STG), di mana di tiap-tiap komponen utama tersebut terdapat sistem kontrol SPEEDTRONICTM

Mark V dengan fungsi dan tugas

masing-masing.

Salah satu kontrol yang dapat dilakukan oleh SPEEDTRONICTM Mark V adalah sebagai

pengendali steam pada Inlet Pressure Control

Steam Turbine Generator. Main steam yang

keluar dari Heat Recovery Steam Generator mendapat perlakuan kendali yang dikenal dengan nama Inlet Pressure Control sebelum memasuki High Pressure steam turbine agar sesuai dengan performansi yang diharapkan. Tujuan dari kendali IPC ini adalah untuk menjaga minimum pressure dalam HP header dan mencegah ketidakseimbangan berlebih dengan operasi boiler.

Hal-hal yang menjadi tujuan penulisan laporan Kerja Praktek ini adalah:

1. Mengetahui sistem dan lingkungan kerja di PT. Indonesia Power UBP Semarang. 2. Mengetahui sistem kerja Pembangkit Listrik

Tenaga Gas Uap (PLTGU).

3. Memberikan gambaran mengenai sistem kontrol SPEEDTRONICTM Mark V secara umum.

4. Menjelaskan sistem kontrol

SPEEDTRONICTM MARK V pada cara pengendalian bahan bakar pada Gas Turbin

II. PROSES PEMBANGKIT LISTRIK TENAGA GAS UAP (PLTGU)

PLTGU adalah pembangkit listrik yang menggunakan tenaga gas uap dalam menghasilkan energi listrik.

Pembakaran bahan bakar pada PLTG akan menghasilkan gas untuk memutar turbin gas. Gas buang dari turbin gas ini akan dialirkan ke HRSG untuk memanaskan air pada HRSG sehingga menghasilkan uap yang akan digunakan untuk memutar turbin uap.

Secara umum sistem produksi tenaga listrik pada PLTGU dibagi menjadi dua siklus, yaitu :

1. Open Cycle

Biasanya disebut proses turbin gas (PLTG), yaitu gas buang atau uap dari GTG (Gas

Turbine Generator) langsung dibuang ke

udara melalui stack.

2. Close Cycle

Biasanya disebut proses turbin uap (PLTU), yaitu gas buang dari GTG (Gas

Turbine Generator) tidak langsung dibuang

ke udara tetapi digunakan untuk memanaskan air yang ada di HRSG (Heat

Recovery Steam Generator). Uap yang

dihasilkan dari HRSG digunakan untuk memutar turbin uap.

Proses Pembangkit Listrik Tenaga Gas Uap dapat dibagi menjadi dua proses, yaitu :

1. Proses Turbin Gas

Bahan bakar dipompa dari tangki ke

combustion chamber (ruang pembakaran)

bersama dengan udara dari compressor setelah terlebih dahulu melalui air filter. Campuran ini dibakar dan menghasilkan gas panas yang selanjutnya digunakan untuk memutar turbin gas.

Gas buang dari turbin gas akan langsung dibuang melalui cerobong apabila dioperasikan open cycle dan akan dilewatkan HRSG apabila dioperasikan

close cycle.

2. Proses Turbin Uap

Air pengisi dari deaerator dipompa melalui

Low Pressure and High Pressure Water

dimasukkan ke HRSG untuk diubah menjadi uap. Hasil uap dari HRSG dimasukkan ke High Pressure Turbine kemudian masuk ke Low Pressure Turbine untuk mengubah energi panas uap menjadi energi putar rotor. Uap bekas setelah dipakai di Low Pressure Turbine dialirkan ke condenser untuk dikondensasikan oleh air pendingin atau air laut yang dipompa melalui Circulating Water Pump (CWP).

Air condensate dipompakan oleh

condensate pump untuk selanjutnya dimasukkan ke deaerator.

III. SPEEDTRONIC™Mark V

SPEEDTRONIC™ Mark V adalah suatu

sistem kontrol, proteksi dan monitoring pada turbin yang telah dikembangkan oleh GE dan mewakili kesuksesan dari seri-seri

SPEEDTRONIC™ dalam sistem pengaturan. Tujuan sistem kontrol dan proteksi ini adalah menghasilkan output yang maksimal untuk melindungi turbin dari kerusakan saat turbin dalam kondisi operasi sehingga lifetimenya dapat bertahan lebih lama.

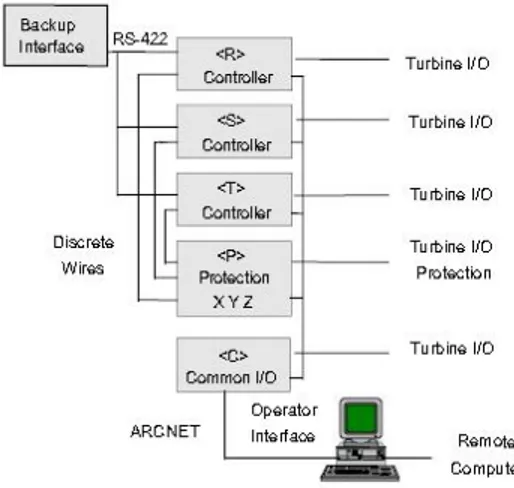

3.1 Konfigurasi kendali SPEEDTRONIC™

Mark V

SPEEDTRONICTM Mark V adalah sistem

kendali turbin yang bersifat programmable yang didesain sesuai dengan kebutuhan industri tenaga modern untuk sistem turbin yang bersifat kompleks dan dinamis. Keunggulan sistem ini pada fitur-fiturnya antara lain:

1. Implementasi software dengan teknologi

fault tolerance (SIFT), yang memungkinkan turbin tetap beroperasi meskipun terjadi kesalahan tunggal dengan mempertahankan status on-line, dan memungkinkan operasi saat prosesor kontrol shut down untuk perbaikan atau sebab lain.

2. Operator interface yang user-friendly 3. Interface dengan sensor direct yang

memungkinkan kendali dan monitoring secara real time

4. Kemampuan diagnosa yang built-in

menyatu dengan sistem

5. Arsitektur berbasis TMR (Triple Modular

Redundant)

Pada konfigurasi TMR sendiri terdapat tiga buah modul kontrol <R>, <S>, dan <T> yang berfungsi sebagai redundant. Sinyal kontrol yang diberikan merupakan hasil voting dari ketiga modul tersebut.

3.2 Operator Interface Mark V

Interface Mark V berfungsi sebagai upload, download, monitoring maupun pengontrolan

sehingga dengan interface ini seluruh aktifitas dari Mark V kontrol panel bisa terwakili. Work

Station Interface < I >, terdiri dari serangkaian

alat – alat, antara lain: sebuah PC (Personal Computer) layar monitor berwarna, Cursor Positioning Device (Mouse, atau Trackball), Keyboard (QWERTY Keyboard) dan Printer. 3.3 Hardware Input-Output

Mark V di desain untuk berhubungan langsung dengan peralatan turbin dan generator seperti :

• magnetic speed pickup • servo dan LVDT/R • sensor vibrasi • thermocouples

• Resistive Temperature Devices (RTD) IV. PENGENDALIAN SUPPLY BAHAN

BAKAR DENGAN PARAMETER

EXHAUST TEMPERATURE

MENGGUNAKAN SPEEDTRONICTM

MARK V PADA GAS TURBIN

GENERATOR (GTG)

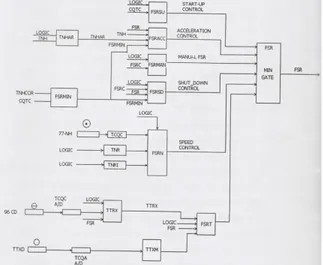

4.1 Desain Dasar Sistem Kontrol SPEEDTRONICTM MARK V

Pengendalian turbin gas dilakukan pada saat start up, akselerasi, kecepatan, temperatur, shutdown, dan fungsi control manual seperti pada gambar dibawah ini:

Gambar 2 Skema pengendalian pada turbin gas

Sensor akan memonitor kecepatan turbin,

exhaust temperatur, tekanan keluaran kompresor (CPD), dan parameter lain untuk mengetahui kondisi operasi unit.

Fuel Stroke Reference (FSR) adalah sinyal perintah untuk aliran bahan bakar.

Minimum value gate menghubungkan sinyal

output dari enam mode kontrol ke pengontrol FSR. Pengontrolan FSR akan memberikan input bahan bakar ke turbin pada jumlah yang yang dibutuhklan sistem kontrol.

Gambar 3Diagram blok skema kontrol

4.2 Dinamika proses pembakaran pada Gas Turbin

Sistem turbin gas yang paling sederhana terdiri dari tiga komponen utama, yaitu: kompresor, ruang bakar, dan turbin seperti gambar 4.

Gambar 4 Dinamika proses pembakaran di gas turbin generator (GTG)

Mula-mula udara atmosfer disaring dengan menggunakan air filter kemudian masuk ke dalam kompressor yang berfungsi mengisap dan menaikkan tekanan udara sehingga temperaturnya akan naik. Kemudian udara yang

MINIMUM VALUE SELECT LOGIC MANUAL SHUT DOWN START UP TO CRT DISPLAY TO CRT DISPLAY TO CRT DISPLAY TEMPERATURE SPEED ACCELERATION RATE FUEL SYSTE M FUEL TO TURBIN

bertekanan dan bertemperatur tinggi itu masuk ke dalam ruang bakar. Di dalam ruang bakar ini, bahan bakar disemprotkan ke dalam arus udara tersebut dan sebuah igniter digunakan untuk memercikkan api pada ruang bakar sehingga terjadi proses pembakaran.

Gas pembakaran yang bertemperatur tinggi itu kemudian masuk ke dalam turbin sehigga terjadi proses ekspansi dan energinya digunakan untuk melakukan kerja memutar roda turbin.

Dibawah ini adalah gambar susunan dari combustion chamber dalam gas turbin di PLTGU UBP PT. Indonesia Power semarang :

Gambar 5 Susunan ruang bakar (combustion chamber) dalam gas turbin

4.3 Sistem Kontrol Bahan Bakar Cair Sistem kontrol bahan bakar cair terdiri dari dua komponen, komponen mekanik dan komponen kontrol elektrik. Beberapa komponen mekanik untuk bahan bakar antara lain filter bahan bakar cair primer (pada tekanan rendah), fuel oil stop valve, pompa bahan bakar, bypass valve, relief valve, filter kedua (tekanan tinggi), pembagi aliran, valve penyeleksi bahan bakar, valve katup pembuangan, fuel lines, dan penyembur bahan bakar (nozzle).

Gambar 6 Skema kontrol bahan bakar cair

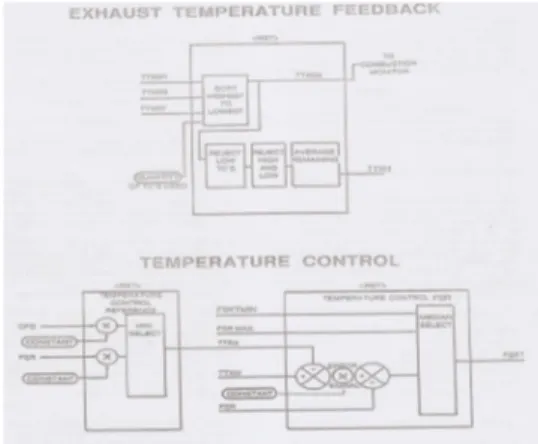

4.4 Pengendalian Exhaust Temperatur Sistem kontrol temperatur dirancang untuk mengukur dan mengontrol exhaust temperatur turbin. Sensor yang digunakan untuk mengukur besarnya temperatur adalah temokopel tipe K Chromel – Alumel yang berjumlah 24 buah.

4.4.1 Program Perintah Kontrol Temperatur

Program perintah kontrol temperatur membaca nilai temperatur termokopel exhaust dan memilihnya dari yang tertinggi ke yang terendah setelah dibandingkan dengan nilai konstan, inputan tersebut akan ditolak dan nilai yang lainnya diratakan, dimana nilai rata-rata ini menjadi sinyal TTXM.

Gambar 7 Skema kontrol temperatur

4.4.2 Pogram Bias Kontrol Temperatur Temperatur pembakaran turbin gas ditentukan melalui parameter pengukuran exhaust dan compressor discharge pressure (CPD) atau temperatur exhaust dan konsumsi bahan bakar (sesuai FSR). Temperatur pembakaran dibatasi oleh fungsi linier temperatur exhaust dengan CPD, disokong oleh fungsi linier temperatur exhaust dengan FSR, untuk lebih jelasnya dapat dilihat pada gambar berikut ini:

Gambar 8 Temperatur exhaust vs compressor discharge pressure

Gambar 9 Temperatur exhaust vs sinyal perintah kontrol bahan bakar

Program kontrol bias temperatur akan menghitung setpoint kontrol temperatur exhaust TTRXB berdasarkan pada data CPD yang tersimpan di memori komputer dan nilai tetap (constants) dari tabel referensi temperatur yang dipilih.

Gambar 10 Kontrol bias temperatur

Sedangkan setpoint kontrol

ditunjukkan oleh gambar 11 Konstanta TTKn_C (CPD bias corner) dan TTKn_S (CPD bias slope) digunakan dengan data CPD untuk menentukan setpoint temperatur exhaust bias CPD (CPD bias exhaust temperatur setpoint). Nilai untuk konstanta TTKn_K (FSR bias corner) dan TTKn_M (FSR bias slope) digunakan dengan data FSR untuk menentukan setpoint temperatur exhaust bias FSR.

Gambar 11 Setpoint kontrol temperatur exhaust

4.4.3 Program pemilihan Referensi Temperatur

Fungsi kontrol temperatur exhaust memilih setpoint kontrol untuk memungkinkan turbin gas beroperasi pada pada temperatur pembakaran yang bervariasi. Program pemilihan referensi temperatur akan menentukan level setpoint kontrol operasi berdasarkan informasi inputan digital yang menghasilkan kontrol temperatur yang dibutuhkan. Tiga sinyal input digital dibaca kodenya untuk memilih satu set konstanta yang mana menetapkan set point kontrol yang dibutuhkan untuk mencocokkan kebutuhan tersebut. Sinyal digital adalah “Base Load”,

“Preset Load”, dan “Peak Load”.

Gambar 12 Program pemilihan temperatur referensi

4.5. Proteksi Kelebihan Temperatur Sistem overtemperatur melindungi turbin gas dari kemungkinan kerusakan melalui

overfiring. Sistem ini adalah back up, dan

hanya bekerja setelah terjadi kegagalan pada sistem kontrol temperatur.

Di bawah kondisi operasi normal, sistem kontrol temperatur exhaust bertindak untuk mengatur flow bahan bakar ketika batas temperatur pembakaran tercapai. Apabila temperatur exhaust dan flow bahan bakar melalui batas kontrol, maka sistem proteksi overtemperatur memberikan alarm.

4.5.1 Overtemperatur Alarm ( I30TXA ) Nilai yang mewakili dari temperatur exhaust thermocople (TTXM) dibandingkan dengan setpoint alarm dan temperatur trip. Pesan alarm “EXHAUST TEMPERATURE HIGH” akan ditampilkan ketika temperatur exhaust (TTXM) melebihi kontrol referensi temperatur ( TTRXB ) ditambah dengan batas alarm (TTKOT3) yang diprogram sebagai konstanta kontrol dalam software. Alarm akan secara otomatis jika temperatur menurun dibawah setpoint.

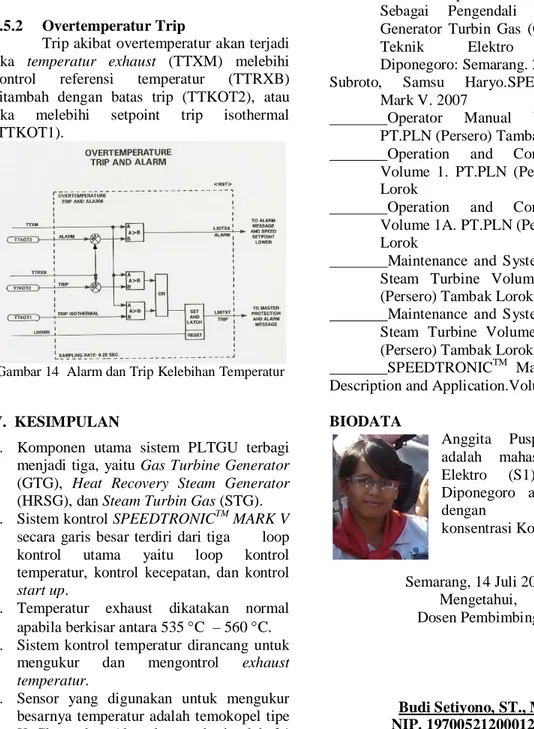

4.5.2 Overtemperatur Trip

Trip akibat overtemperatur akan terjadi jika temperatur exhaust (TTXM) melebihi kontrol referensi temperatur (TTRXB) ditambah dengan batas trip (TTKOT2), atau jika melebihi setpoint trip isothermal (TTKOT1).

Gambar 14 Alarm dan Trip Kelebihan Temperatur

V. KESIMPULAN

1. Komponen utama sistem PLTGU terbagi menjadi tiga, yaitu Gas Turbine Generator (GTG), Heat Recovery Steam Generator (HRSG), dan Steam Turbin Gas (STG). 2. Sistem kontrol SPEEDTRONICTM MARK V

secara garis besar terdiri dari tiga loop kontrol utama yaitu loop kontrol temperatur, kontrol kecepatan, dan kontrol

start up.

3. Temperatur exhaust dikatakan normal apabila berkisar antara 535 C – 560 C. 4. Sistem kontrol temperatur dirancang untuk

mengukur dan mengontrol exhaust temperatur.

5. Sensor yang digunakan untuk mengukur besarnya temperatur adalah temokopel tipe K Chromel – Alumel yang berjumlah 24 buah.

6. Temperatur pembakaran turbin gas ditentukan melalui parameter pengukuran exhaust dan compressor discharge pressure (CPD) atau temperatur exhaust dan konsumsi bahan bakar (sesuai FSR). 7. Sistem overtemperatur melindungi turbin

gas dari kemungkinan kerusakan melalui overfiring.

VI. DAFTAR PUSTAKA

Santoso, Junaidi. Laporan Kerja Praktek Sistem Kontrol SpeedtronicTM Mark V Sebagai Pengendali Turbin Pada Generator Turbin Gas (GTG). Jurusan

Teknik Elektro Universitas

Diponegoro: Semarang. 2006

Subroto, Samsu Haryo.SPEEDTRONICTM Mark V. 2007

Operator Manual Volume 1A. PT.PLN (Persero) Tambak Lorok Operation and Control System

Volume 1. PT.PLN (Persero) Tambak Lorok

Operation and Control System Volume 1A. PT.PLN (Persero) Tambak Lorok

Maintenance and System Description Steam Turbine Volume 2. PT.PLN (Persero) Tambak Lorok

Maintenance and System Description Steam Turbine Volume 2B. PT.PLN (Persero) Tambak Lorok

SPEEDTRONICTM Mark V Control Description and Application.Volume I. 1993 BIODATA

Anggita Puspita Septiani, adalah mahasiswa Teknik Elektro (S1) Universitas Diponegoro angkatan 2006 dengan mengambil konsentrasi Kontrol. Semarang, 14 Juli 2011 Mengetahui, Dosen Pembimbing Budi Setiyono, ST., MT. NIP. 197005212000121001