PENGENDALIAN START UP GAS TURBINE GENERATOR Di PT INDONESIA POWER UBP SEMARANG

Oleh :

Ganis Rama Pradika (L2F 006 043)

-Abstrak-

PT. INDONESIA POWER UNIT BISNIS PEMBANGKITAN SEMARANG dalam proses

produksinya di Pembangkit/Pusat Listrik Tenaga Gas Uap (PLTGU) menggunakan pengontrol

Programmable Logic Controller (PLC), SPEEDTRONICTM MARK V, dan Distributed Control System

(DCS). Sistem Kontrol SPEEDTRONICTM MARK V yang dikembangkan oleh General Electric (GE)

Industrial System adalah sistem kontrol yang dapat diprogram dan dirancang untuk memenuhi kebutuhan

industri listrik dalam kendali turbin gas dan uap yang semakin komplek. SPEEDTRONICTM MARK V dapat

melakukan kontrol, proteksi dan monitoring sekaligus terhadap kerja turbin.

Pengendalian START UP dengan menggunakan sistem kontrol SPEEDTRONICTM MARK V

berfungsi untuk mengatur nilai FSR yang selanjutnya mempengaruhi jumlah bahan bakar yang dialirkan ke 14 ruang pembakaran. Besar kecilnya bahan bakar yang dialirkan ke ruang pembakaran akan menentukan cepat atau lambatnya kecepatan putar turbin pada Gas Turbin Generator (GTG) yang berbeda-beda pada fase start up Unit.

Kata Kunci : SpeedtronicTM Mark V,Start Up, Gas Turbin Generator (GTG)

I. PENDAHULUAN 1.1 Latar Belakang

Dalam dunia industri, semakin

cepatnya perkembangan teknologi peralatan yang di gunakan pada proses produksi juga semakin berkembang. Sistem kontrol untuk turbin yang tadinya hanya menggunakan

governor dikembangkan oleh General

Electric (GE) menjadi sistem kontrol yang

lebih modern yang dinamakan

SPEEDTRONICTM. Dengan semakin kompleksnya pengontrolan untuk turbin,

SPEEDTRONICTM pun terus berkembang

mulai dari SPEEDTRONICTM Mark I hingga

yang terakhir SPEEDTRONICTM Mark VI.

PT. INDONESIA POWER UBP SEMARANG dalam proses produksinya di

Pembangkit/Pusat Listrik Tenaga Gas Uap

(PLTGU) menggunakan SPEEDTRONICTM

Mark V sebagai kontroler pada Gas Turbin Generator (GTG).

Pengendalian START UP dengan

menggunakan sistem kontrol

SPEEDTRONICTM MARK V berfungsi

untuk mengatur nilai FSR yang selanjutnya mempengaruhi jumlah bahan bakar yang dialirkan ke 14 ruang pembakaran. Besar kecilnya bahan bajar yang dialirkan ke ruang

pembakaran akan menentukan cepat atau lambatnya kecepatan putar turbin pada Gas Turbin Generator (GTG) yang berbeda-beda pada fase start up Unit.

1.2 Maksud dan Tujuan

Hal-hal yang menjadi tujuan penulisan laporan Kerja Praktek ini adalah:

1. Mengetahui sistem dan lingkungan kerja

di PT. Indonesia Power UBP Semarang.

2. Mengetahui sistem kerja Pembangkit

Listrik Tenaga Gas Uap (PLTGU).

3. Memberikan gambaran mengenai sistem

kontrol SPEEDTRONICTM MARK V

secara umum.

4. Menjelaskan sistem kontrol

SPEEDTRONICTM MARK V untuk mengendalikan Sequence Start Up pada

Gas Turbin Generator (GTG) di

PLTGU.

1.3 Pembatasan Masalah

Pada laporan Kerja Praktek ini permasalahan dibatasi pada Start Up

dengan sistem kontrol SPEEDTRONICTM

MARK V pada Gas Turbin Generator (GTG).

II. PROSES PEMBANGKIT LISTRIK TENAGA GAS UAP (PLTGU)

PLTGU yaitu pembangkit listrik yang menggunakan tenaga gas dan uap dalam menghasilkan energi listrik.

Pembakaran bahan bakar pada PLTG akan menghasilkan gas untuk memutar turbin gas di PLTU. Gas buang dari turbin gas ini akan dialirkan ke HRSG untuk memanaskan air pada HRSG sehingga menghasilkan uap yang akan digunakan untuk memutar turbin uap.

Secara umum sistem produksi tenaga listrik pada PLTGU dibagi menjadi dua siklus, yaitu :

1. Open Cycle

Biasanya disebut proses turbin gas (PLTG), yaitu gas buang atau uap dari GTG (Gas Turbin Generator) langsung dibuang ke udara melalui stack.

2. Close Cycle

Biasanya disebut proses turbin uap (PLTU), yaitu gas buang dari GTG (Gas

Turbin Generator) tidak langsung

dibuang ke udara tetapi digunakan untuk memanaskan air yang ada di HRSG (Heat Recovery Steam Generator). Uap yang dihasilkan dari HRSG digunakan untuk memutar turbin uap.

Proses Pembangkit Listrik Tenaga Gas Uap dapat dibagi menjadi dua proses, yaitu :

1. Proses Turbin Gas

Bahan bakar minyak yang dipasok dari kapal atau tongkang ditampung di dalam

tangki. Penyaluran bahan bakar

dilakukan dengan transportasi laut dengan tujuan memungkinkan bahan bakar yang diangkut lebih banyak daripada melalui transportasi darat. Selain itu lokasi pembangkit yang dekat dengan pelabuhan semakin memperkecil biaya transportasi.

Bahan bakar dipompa dari tangki ke

combustion chamber (ruang pembakaran) bersama-sama udara dari

compressor setelah terlebih dahulu

melalui air filter. Campuran ini dibakar dan menghasilkan gas panas yang selanjutnya digunakan untuk memutar

turbin gas. Gas buang dari turbin gas

akan langsung dibuang melalui

cerobong apabila dioperasikan open

cycle dan akan dilewatkan HRSG

apabila dioperasikan close cycle.

2. Proses Turbin Uap

Air pengisi dari deaerator dipompa

melalui Low Pressure and High

Pressure Water dimasukkan ke HRSG

untuk diubah menjadi uap. Hasil uap dari HRSG dimasukkan ke High

Pressure Turbine kemudian masuk ke Low Pressure Turbine untuk mengubah

energi panas uap menjadi energi putar rotor. Uap bekas setelah dipakai di Low

Pressure Turbine dialirkan ke condenser

untuk dikondensasikan oleh air

pendingin atau air laut yang dipompa

melalui Circulating Water Pump

(CWP). Air condensate dipompakan oleh condensate pump untuk selanjutnya dimasukkan ke deaerator.

III.DASAR TEORI

3.1 Gambaran SpeedtronicTM Mark V

SpeedtronicTM Mark V adalah suatu

sistem kontrol, proteksi dan monitoring pada turbin yang telah dikembangkan oleh GE dan mewakili kesuksesan dari seri-seri

SpeedtronicTM dalam sistem pengaturan. Tujuan sistem kontrol dan proteksi ini adalah menghasilkan output yang maksimal untuk melindungi turbin gas dari kerusakan saat turbin dalam kondisi operasi sehingga

lifetimenya dapat lebih lama.

3.2 Konfigurasi kendali SpeedtronicTM

Mark V

SPEEDTRONICTM Mark V adalah

sistem kendali turbin yang bersifat

programmable yang didesain sesuai dengan

kebutuhan industri tenaga modern untuk sistem turbin yang bersifat kompleks dan dinamis. Keunggulan sistem ini pada fitur-fiturnya antara lain:

1. Implementasi software dengan teknologi

fault tolerance (SIFT), yang memungkinkan turbin tetap beroperasi

meskipun terjadi kesalahan tunggal dengan mempertahankan status on-line. 2. Operator interface yang user-friendly

3. Interface dengan sensor direct yang

memungkinkan kendali dan monitoring secara real time

4. Kemampuan diagnosa yang built-in

menyatu dengan sistem

5. Arsitektur berbasis TMR (Triple

Modular Redundant)

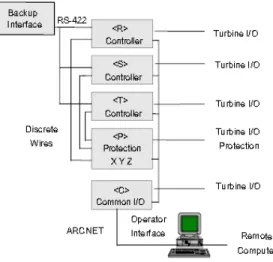

SPEEDTRONICTM Mark V

menggunakan tiga buah modul kontrol, masing-masing <R>, <S>, dan <T> yang identik untuk menjalankan keseluruhan algoritma kendali yang vital, proses sinyal proteksi, dan proses sekuensial. Konfigurasi inilah yang disebut TMR (Triple Modular

Redundant). Untuk fungsi proteksi dijalankan oleh tiga prosessor proteksi <X>,<Y> dan <Z> pada core <P>. Untuk konfigurasi secara umum dapat dilihat pada

gambar berikut ini.

Seperti terlihat pada gambar di atas, untuk bisa bekerja dengan baik, informasi dikomunikasikan, dibagi dan diputuskan pada sistem proteksi tersebut melalui tiga jaringan yang berbeda. Yang pertama adalah jaringan eksternal (Stage Link) yaitu alat

utama komunikasi antara Operator

Interface (<I>) dan Common Data Processor (<C>) dari panel kontrol. Link ini

adalah bagian konfigurasi ARCNET.

Kedua adalah Data Exchange

Network (DENET) yang merupakan jenis

ARCNET yang termasuk bagian dalam

jaringan komunikasi SpeedtronicTM Mark V

kontrol panel. Adapun fungsi dari DENET itu sendiri adalah untuk menyediakan link atau hubungan komunikasi antara prossesor internal dari kontrol panel. Panel TMR merupakan bagian dasar untuk memvoting proses yang terjadi pada sinyal kontrol.

Untuk jaringan internal yang ketiga yaitu jaringan I/O (IONET). IONET adalah jaringan komunikasi serial yang terhubung dalam konfigurasi berantai. Fungsinya adalah untuk mengkomunikasikan sinyal I/O antara prosesor kontrol (DCCA), Protection

Core (<P>) atau TCEA dan Digital I/O core

(<QD1>).

Gambar 2 Konfigurasi kontrol TMR Mark V

Pada konfigurasi TMR sendiri

terdapat tiga buah modul kontrol <R>, <S>, dan <T> yang berfungsi sebagai redundant. Sinyal kontrol yang diberikan merupakan hasil voting dari ketiga modul tersebut.

3.3Operator Interface Mark V

Interface Mark V berfungsi sebagai upload, download, monitoring maupun

pengontrolan sehingga dengan interface ini seluruh aktifitas dari Mark V kontrol panel bias terwakili. Work Station Interface < I >, terdiri dari serangkaian alat – alat, antara lain: sebuah PC (Personal Computer) layar

monitor berwarna, Cursor Positioning

Device (Mouse, atau Trackball), Keyboard

<I> <C> <R> Protection <P> Digital I/O <QD1> <S> Protection <P> Digital I/O <QD1> <T> Protection <P> Digital I/O <QD1> Digital I/O <QD1> R

Gambar 1 Dasar sistem TMR pada SPEEDTRONICTM

(QWERTY Keyboard) dan Printer.

Peralatan-peralatan tersebut dapat

menghubungkan antara operator dengan keadaan mesin atau sebagai work station pemeliharaan lokal, baik itu pengamatan

peralatan turbin, pengontrolan turbin,

pengamanan turbin maupun pemasukan data baru ke kontrol panel.

3.4 Hardware Input-Output

Mark V di desain untuk berhubungan langsung dengan peralatan turbin dan generator seperti :

• magnetic speed pickups

• servos dan LVDT/Rs

• sensor vibrasi

• thermocouples

• Resistive Temperature Devices (RTDs)

IV. PENGENDALIAN START UP 4.1 Sistem Kontrol SPEEDTRONICTM

MARK V

4.1.1 Desain Dasar Sistem Kontrol SPEEDTRONICTM MARK V

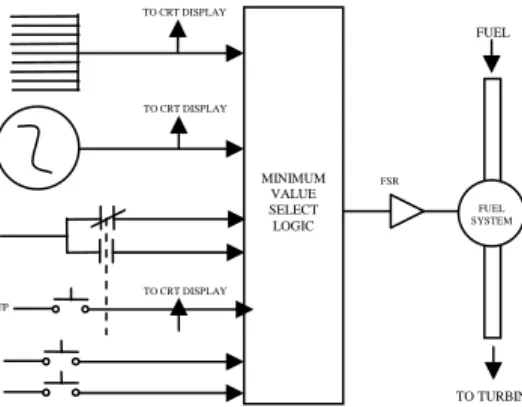

Kontrol turbin gas dilakukan dengan kontrol start-up, kontrol percepatan, kontrol kecepatan, kontrol temperatur dan fungsi kontrol yang lain seperti tampak pada gambar 3, sensor dari kecepatan turbin, temperatur gas buang, dan parameter yang lain menetukan kondisi operasi dari unit. Saat diperlukan perubahan pada kondisi operasi turbin karena perubahan beban atau kondisi yang membahayakan turbin, maka kontrol akan mengatur aliran bahan bakar ke turbin. Misalnya bila temperatur gas buang cenderung melebihi nilai yang referensi yang diberikan untuk operasi turbin, maka kontrol temperatur akan mengurangi suplai bahan bakar ke turbin.

Gambar 3 Skema kontrol sederhana Kondisi operasi turbin disensor dan digunakan sebagai sinyal feedback ke sistem kontrol Speedtronic. Ada tiga kontrol loop utama, start-up, kontrol kecepatan, dan kontrol temperatur yang di kontrol selama turbin beroperasi. Mode kontrol yang lain adalah kontrol kecepatan, manual FSR, dan kontrol shutdown yang dioperasikan dengan cara yang sama.

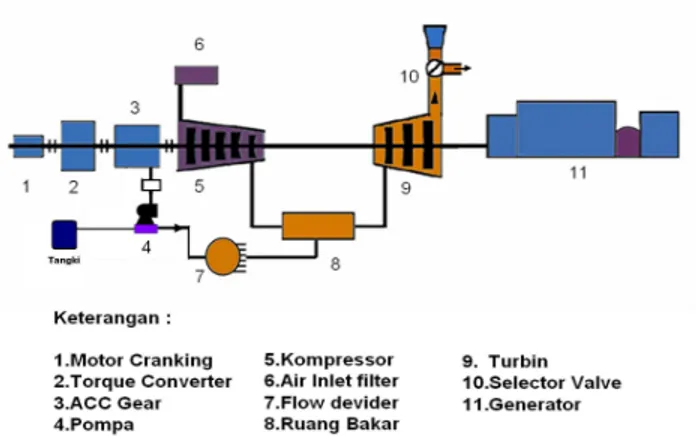

4.2 Start Up Control 4.2.1 Sistem Starting

Seperti pada mesin-mesin yang ber – ruang bakar internal lainnya, Gas Turbine tidak bisa berputar atau tidak menghasilkan tenaga putaran awalan sendiri pada saat putarannya 0 ( zero speed ) oleh sebab itu dibutuhkan sebuah sistem start untuk melakukan perubahan keadaan Gas Turbine, sebagai pemutar awal sampai mencapai kecepatan putaran untuk pembakaran dan

membantu untuk mencapai kecepatan

putaran tertentu, sehingga Gas Turbine yang sudah dalam keadaan start pembakaran tersebut mampu berputar dan berakselerasi sendiri menuju ke kecepatan putaran nominalnya.

Hal tersebut terselesaikan dengan bantuan peralatan sebuah motor induksi sebagai Motor Starter, dan dibantu dengan

Torque Converter yang dioperasikan dimana

ia berfungsi sebuah kopling penyambung dengan accessory gear.

MINIMUM VALUE SELECT LOGIC MANUAL SHUR DOWN START UP TO CRT DISPLAY TO CRT DISPLAY TO CRT DISPLAY TEMPERATURE ACCELERATION RATE FUEL SYSTEM FUEL TO TURBIN FSR

Gambar 4 Skema Turbin

4.2.1.1 Motor Starter

Motor Starter atau Motor Cranking ini adalah produk dari GE Co, Custom

8000®, motor induksi dengan jenis

Horisontal Motor dilengkapi dengan

bantalan-bantalan antifriction, 3 phase, 6000 Volt, dengan daya 1250 HP, pada putaran 3000 rpm.

4.2.1.2 Torque Coverter

Torque converter merupakan suatu

peralatan dengan menggunakan media

hydruaulic dalam hal ini minyak lube oil.

Peralatan utama didalam torque converter adalah pompa impeler yang digerakan oleh input shaft atau sisi pemutar, sedangkan disisi output atau yang diputar adalah bagian turbin wheel. Prinsip kerja dari torque ini adalah dengan hydrodinamik transmision, sedangkan diantara kedua peralatan tersebut minyak penghubung dan pada statornya

terdapat guide vane atau sudu-sudu

pengarah yang digerakan oleh penggerak mekanis (Guide vane adjusment mechanis) yang akan mengarahkan minyak tersebut dari pompa impeler menuju turbin wheel dengan cara mengatur sudut pengarahan yang sesuai untuk menghasilakan torsi yang dibutuhkan disisi outputannya

Adapun fungsi dari minyak pada Torque Converter adalah :

• Sebagai media kerja penggerak daya

hydrodinamik.

• Sebagai media control system torque

Converter.

• Sebagai pelumas dan pendingin system.

• Sebagai pemutar pada waktu on cool

down.

Fungsi utama dari torque converter adalah :

• Untuk meneruskan putaran motor

cranking ke turbine dengan menggunakan flexible coupling pada waktu start up.

• Untuk memutar turbine pada waktu on

cooldown dengan media lube oil.

Didalam Torque Converter ini

disediakan peralatan-peralatan yang terdiri dari bermacam daerah pengaturan yang disesuaikan untuk kepentingan dan besar pengaturan output torsinya. Limit switch-limit switch 33TM – 1 sampai dengan 33TM – 4 disediakan sebagai batasan daerah pengaturannya, dari batas pengaturan teratas sampai dengan batas pengaturan terbawah. Hal tersebut dapat tercapai dengan bantuan kerjasama dari solenoid – solenoid 20 TU – 1 dan 20 TU – 2 yang terpasang.

4.2.1.2 Accessory Gear.

Fungsi Accessory Gear pada sistem ini adalah sebagai penggerak untuk beberapa peralatan bantu lainnya, seperti Pompa Utama Minyak Pelumas, Pompa Utama Minyak Hydraulik, Kompressor Utama Atomizing Air maupun Pompa Utama Bahan Bakar. Utamanya ia berfungsi sebagai penghubung antara Motor Cranking dengan Kompressor Turbine Gas.

Di dalam Accessory Gear terdapat beberapa susunan roda gigi - roda gigi yang berfungsi memperbesar Torsi ( daya puntir ) yang dibutuhkan oleh motor starter untuk memutarkan poros Turbine.

4.2.1.3 Fungsi – Fungsi Kerja Sistem Start

Torque Converter dan Motor Starter

( Motor Cranking ), keduanya sebagai

supply tenaga kepada Gas Turbine Generator ketika siklus start-up dan ketika siklus sesudah shutdown ( cool down ).

Ketika siklus Start-up, peralatan – peralatan pada sistem starting mempunyai tiga macam fungsi, antara lain :

1. Sebagai pemutar awal, ketika Gas

Turbine masih diam belum

berputar.

2. Mengakselerasi putaran Gas

Turbine sampai pada putaran pengapian.

3. Membantu akselerasi putaran Gas Turbine yang sudah terjadi pengapiannya sampai dengan tercapainya kemampuan Gas Turbine untuk berakselerasi sendiri menuju putaran nominalnya. Atau yang mana sampai dengan kecepatan putaran Gas Turbine lebih besar dari pada kecepatan putaran peralatan sistem startingnya. 4.2.2 Control dan Sequence Start – Up

Control start-up membawa turbin gas dengan aman dari kecepatan nol ke kecepatan operasinya dengan menyediakan bahan bakar dengan jumlah yang tepat untuk

menjaga pembakaran, mengakselerasi

turbin, dan melakukan hal tersebut dengan tujuan untuk meminimalkan low cycle

fatique pada bagian hot gas path selama

tahapan (sequence) tersebut. Hal ini

melibatkan tahapan yang tepat dari sinyal perintah ke peralatan accessories, peralatan start dan system control bahan bakar. Karena sebuah start up yang aman dan sukses tergantung pada ketepatan fungsi peralatan Turbin Gas (TG), penting untuk memeriksa dan menguji dari bagian yang dipilih dalam tahapan (sequence) tersebut.

Kebanyakan sirkuit control logic

dihubungkan tidak hanya dengan peralatan control penggerak, tetapi bisa juga sirkuit proteksi/pengaman dan mengandung kondisi

permissive sebelum diproses. 4.2.2.1 Pendeteksi Kecepatan

Bagian yang penting dalam tahap control start-up dan shutdown Turbin Gas

(TG) adalah penginderaan/pembacaan

kecepatan yang tepat. Kecepatan turbin diukur dengan magnetic pickup. Detector kecepatan dan relay kecepatan ini pada dasarnya digunakan untuk :

• L14HR Kecepatan Nol (kira-kira 0%

kecepatan)

• L14HM Kecepatan Minimum (kira-kira

16% kecepatan)

• L14HA Kecepatan Akselerasi (kira-kira

50% kecepatan)

• L14HS Kecepatan Operasi (kira-kira

95% kecepatan)

Detector kecepatan nol, L14HR memberikan sinyal ketika poros turbin start atau stop berputar. Ketika kecepatan poros dibawah 14HR, atau pada kecepatan nol, L14HR bekerja (fail safe) dan permissive logic memerintahkan ratchet atau operasi

slow roll selama sequence start-up/cooldown

turbin otomatis.

Detector kecepatan minimum

L14HM mengindikasikan turbin sudah mencapai kecepatan minimum pembakaran dan mengawali (initiates) siklus pembilasan (purging) sebelum bahan bakar dimasukkan dan sebelum pembakaran. Lepasnya relay kecepatan minimum L14HM menyediakan beberapa fungsi permissive dalam start ulang TG setelah shutdown.

Relay kecepatan Akselerasi L14HA memberikan indikasi ketika turbin sudah

mencapai kira-kira 50% kecepatan

(putaran), hal ini menandakan start-up turbin sedang berlangsungdan kunci fitur proteksi (protective feature).

Sensor kecepatan tinggi L14HS memberikan indikasi ketika turbin pada

kecepatannya dan sequence akselerasi

(percepatan) hamper selesai. Sinyal ini menyediakan control logic untuk berbagai

sequence control seperti menyetop pompa auxiliary lube oil dan menstart blower turbine shell/exhaust frame.

Apabila turbin dan generator

melambat selama situasi frekuensi rendah, L14HS akan lepas pada setting kecepatan

under frequency. Setelah L14HS lepas

breaker generator akan trip (open) dan referensi kecepatan turbin TNR akan diset kembali menjadi 100,3%. Saat turbin menaikkan kecepatan, L14HS kembali bekerja kemudian turbin akan membutuhkan kembali sinyal start sebelum mencoba

mensinkron automatis generator dengan jaringan lagi.

Pada setting sebenarnya relay

kecepatan dicantumkan pada Spesifikasi control dan deprogram pada processor RST sebagai EEPROM Control Constants.

Control start-up beroperasi sebagai control open loop menggunakan level dari sinyal perintah FSR yang sudah diset.

Levelnya adalah “ZERO”, “FIRE”,

“WARM-UP”, “ACCELERATE” dan

“MAX”. Spesifikasi control menyediakan setting perhitungan bahan bakar yang tepat dibutuhkan di setiap levelnya. Tingkatan (level) FSR diset/ditentukan sebagai control yang tetap pada start-up control Speedtronic MK V.

Sinyal control FSR start-up

dioperasikan melalui penghubung nilai minimum (minimum value gate) untuk memastikan fungsi control lain dapat

membatasi FSR sesuai dengan yang

dibutuhkan.

Sinyal perintah untuk bahan bakar digerakkan oleh software speedtronic

start-up control. Sebagai tambahan kepada tiga

tingkatan aktif start-up, software

menentukan FSR min. dan max. dan menyediakan control FSR manual. Dengan menekan target MAN FSR CONTROL dan

FSR GAG RAISE or LOWER

memungkinkan untuk mengatur secara manual FSR diantara nilai FSR Min. dan Max.

Ketika turbin tidak beroperasi, pengecekan secara elektronik menghentikan system bahan bakar dan control valve, accessories dan suplai tegangan. Pada keadaan ini “SHUTDOWN STATUS” kan

ditampilkan pada layer computer.

Mengaktifkan switch master operasi/master

operation switch (L43) dari kondisi OFF

menjadi mode operasi akan mengaktifkan sirkuit yang sudah siap (ready). Jika semua sirkuit proteksi dan trip latches direset, pesan “START UP STATUS” dan “READY

TO START” akan ditampilkan,

mengindikasikan turbin dapat menerima sinyal start. Menekan target “START”

switch master control (LIS) dan

“EXECUTE” akan memberikan sinyal start ke tahapan logic (logic sequence).

Sinyal start menghidupkan

(energizes) master control dan sirkuit

proteksi (L4 Circuit) dan menyetart

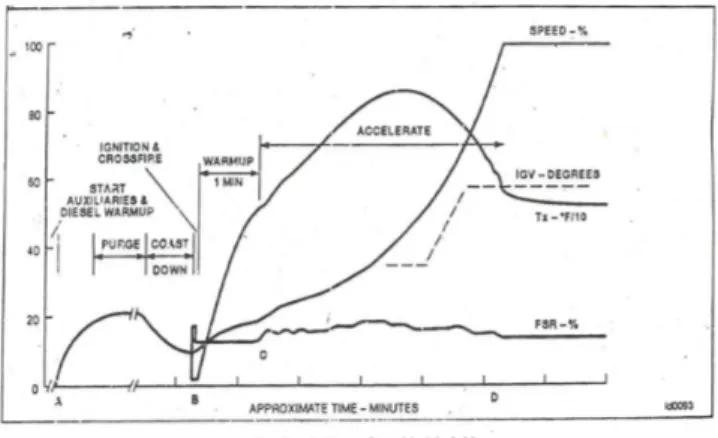

peralatan Bantu (auxiliary) yang dibutuhkan. Sirkuit L4 mengijinkan memberikan tekanan pada system trip oil dan mengugaskan kopling penyetart untuk start jika tersedia. Dengan permissive sirkuit L4 dan kopling start terpasang, peralatan start (start device) mulai berputar. Tampilan satus start-up “STARTING” kan muncul dilayar computer MK V. Lihat pada titik A pada gambar di bawah ini, typical Start-Up Curve.

Gambar 5 kurva start up

Ketika turbin mulai berputar sinyal

L14HR memberhentikan (de-energizes)

kopling start solenoid 20CS dan mematikan

hydraulic ratchet. Kemudian kopling membutuhkan torsi dari starting device agar dapat tetap bekerja. Relay kecepatan turbin L14HM mengindikasikan bahwa turbin berputar pada kecepatan yang tepat yang dibutuhkan untuk purging (pembilasan) dan penyalaan pada alat pembakaran. Unit yang menggunakan bahan bakar gas yang

mempunyai susunan/konstruksi exhaust

yang dapat menjebak kebocoran gas memiliki purge timer, L2TV dengan awalan perintah sinyal L14HM. Waktu pembilasan diset untuk memungkinkan 3 s/d 4 kali perubahan udara yang melalui unit untuk meyakinkan bahawa setiap campuran yang dapat terbakar sudah dibilas dari system. Kondisi start akan menahan kecepatan

sampai L2TV telah menyelesaikan

extensive exhaust bias tidak memiliki purging timer, tetapi mengandalkan siklus

start dan aliran udara alami untuk membilas system.

Sinyal L14HM atau selesainya siklus pembilasan L2TVX membolehkan flow bahan bakar, penyalaan, pengesetan level FSR pembakaran dan inisiasi timer pembakaran L2F. Lihat titik B pada gambar.

Ketika flame detector (L28FD)

mengeluarkan sinyal yang

mengidentifikasikan api sudah ada di ruang bakar, timer Warm-Up L2W bekerja dan sinyal perintah bahan bakar mengurangi level FSR bahan bakar ke level

“WARM-UP”. Waktu warm-up meminimalkan

thermal stress bagian-bagian yang dilalui gas panas (hot gas path) selama awal proses start-up.

Jika tidak ada nyala api sampai dengan waktu warm-up (timer L2F) selesai, selama 60 detik, flow bahan bakar dihentikan. Unit dapat diberikan sinyal start lagi, tetapi pembakaran akan ditunda oleh timer L2TV untuk mencegah akumulasi bahan bakar dalam pelaksanaan start yang berulang kali. Tahapan ini terjadi walaupun unit tidak memerlukan inisiasi terhadap pembilasan L2TV.

Pada saat periode warm-up selesai (L2WX), control start-up mengatur ramps FSR pada laju yang sudah ditentukan sebelumnya diset untuk “ACCELERATE LIMIT”. Siklus start0up dirancang untuk

menghasilkan temperature pembakaran

tertinggi yang sedang selama akselerasi. Ini

dilakukan melalui program kenaikan

perlahan-lahan FSR. Lihat titik C pada gambar. Dengan meningkatnya bahan bakar, turbin memulai fase akselerasi start-up. Kopling ditahan selama starting device (cranking) memberikan torsi ke TG (turbin gas). Ketika kecepatan turbin melebihi putaran motor cranking kopling kaan lepas, kemudian cranking akan berhenti. Relay

kecepatan L14HA menandakan turbin

sedang akselerasi.

Akhir fase start-up ketika unit mencapai Full Speed No Load (FSNL). FSR akan dikontrol speed loop dan auxiliary

system automatis di shutdown.

Software control start membuat level maksimum sinyal FSR yang diberikan

selama start-up. Seperti yang telah

ditentukan sebelumnya, control sirkuit yang lain dapat dikurangi dan mengatur FSR melakukan fungsi control mereka. Pada fase akselerasi, dengan mengamati laju akselerasi rotor. Ini mungkin terjadi tetapi tidak normal, untuk mencapai limit control temperature, layer CRT (computer) akan

menunjukkan parameter mana yang

membatasi atau mengontrol FSR.

4.2.2.2 Sinkronisasi

Sinkronisasi automatis

disempurnakan dengan menggunakan

program algoritma sinkronisasi ke software R, S, T dan P. Sinyal tegangan Bus dan generator dimasukkan ke core P dengan berisikan transformer isolasi (transformer isolation), dan diparalelkan dengan core (RST). Software (RST) menggerakkan pemeriksa sinkron (synch check) dan relay permissive sinkron, sementara core P

menyediakan perintah actual menutup

breaker.

Ada tiga model dasar sinkronisasi. Mode ini dapat dipilih dari kontak eksternal contohnya selector switch panel generator, atau dari layer CRT Speedtronic Mk V.

• OFF-Breaker tidak akan closed melalui

control speedtronic MK V.

• MANUAL-Operator menginisiasi

penutupan breaker ketika permissive synch check relay memenuhi.

• AUTO-Sistem secara automatis

mencocokkan tegangan dan frekuensi dan kemudian menutup breaker pada waktu yang tepat untuk mengenai titik mati atas pada synchronoscope.

Untuk sinkronisasi, unit dibawa kecepatan 100,3% untuk menjaga generator lebih cepat dari jaringan, menjamin beban bias masuk ketika breaker close. Jika frekuensi di system cukup bervariasi yang dapat menyebabkan melesetnya frekuensi (perbedaan frekuensi antara jaringan dengan generator), sirkuit pengaman kecepatan mengatur TNR untuk menjaga kecepatan

turbin lebih besar 0,2% s/d 0,4%

untuk menjamin tidak melesetnya frekuensi dan permissive sinkronisasi.

Untuk proteksi tambahan relai check sinkronisasi disediakan di panel generator. Ini digunakan pada kedua series dengan auto relay sinkronisasi dan switch close breaker secara manual untuk mencegah besarnya fase/waktu penutupan breaker

V. KESIMPULAN

1. SPEEDTRONICTM MARK V

menggunakan sistem TMR yang terdiri dari tiga buah processor control <R>, <S>, dan <T> pada core <R>, <S>, dan <T> dan tiga prosessor proteksi <X>,<Y> dan <Z> pada core proteksi <P>.

2. Sistem kontrol SPEEDTRONICTM

MARK V merupakan sistem kontrol

digital yang berisi logic-logic kontrol, proteksi dan sequence pada operasi turbin gas

3. Sistem kontrol SPEEDTRONICTM

MARK V secara garis besar terdiri dari

tiga loop kontrol utama yaitu loop kontrol temperatur, kontrol kecepatan, dan kontrol start up.

4. Kontrol Start-Up mengatur perubahan

keadaan gas turbin, dari pemutar awal sampai mencapai kecepatan putaran tertentu sehingga gas turbine tersebut mampu berputar dan berakselerasi sendiri sampai ke kecapatan putaran nominalnya.

5. Pendeteksian kecepatan putar Turbin

menggunakan magnetik pick up

menjadi faktor yang penting dalam tahap kontrol Start Up.

V. DAFTAR PUSTAKA

Marsudi, Djiteng. Pembangkitan Energi Listrik. Erlangga: Jakarta. 2002 Santoso, Junaidi. Laporan Kerja Praktek Sistem Kontrol SpeedtronicTM Mark V Sebagai Pengendali Turbin Pada Generator Turbin Gas (GTG). Jurusan Teknik Elektro Universitas Diponegoro: Semarang. 2006

Subroto, Samsu Haryo.SpeedtronicTM Mark V. 2007

MS-9000 Service Manual:Turbine, Accessories and Generator Volume I. PT.PLN (Persero) Tambak Lorok MS-9000 Service Manual:Turbine,

Accessories and Generator Volume IA. PT.PLN (Persero) Tambak Lorok

SpeedtronicTM Mark V Control Description and

Application.Volume I. 1993

BIODATA

Ganis Rama Pradika (L2F006043), mahasiswa Teknik Elektro Universitas Diponegoro angkatan 2006 dengan mengambil konsentrasi Kontrol. Semarang, Juli 2010 Mengetahui, Dosen Pembimbing Iwan Setiawan,ST, MT NIP. 197309262000121001